Слайд 2

Содержание

Поверхностная закалка стали.

Для чего это нужно знать

обычному человеку?

Методы поверхностной закалки.

ТВЧ.

Особенности применения метода ТВЧ.

2) Лазер.

3)

Холод.

4) Электоронагрев.

Слайд 3

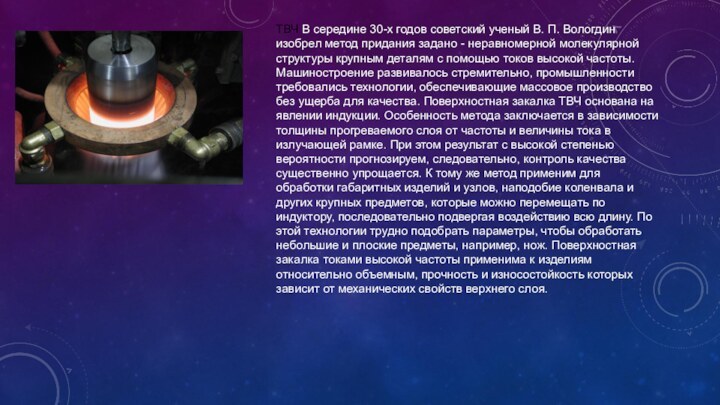

Поверхностная закалка стали - какими методами она осуществляется

Поверхностная

закалка стали преследует следующие основные цели: повышение твердости изделий из

металла, увеличение износостойкости и повышение предела выносливости деталей. После поверхностной закалки зубья шестерен, шейки валов, направляющие станин металлорежущих станков становятся более твердыми, износоустойчивыми и выносливыми. Сердцевина детали при такой закалке остается вязкой и хорошо выдерживает ударные и другие нагрузки.

Промышленность применяет разные методы поверхностной закалки стали:

Поверхностную закалку стали с индукционным нагревом токами высокой частоты (ТВЧ);

Поверхностную закалку стали с электра контактным нагревом;

Поверхностную газопламенную закалку стали;

Поверхностную закалку стали в электролите.

Слайд 4

Все вышеперечисленные способы, которыми осуществляется поверхностная закалка стали, имеют

общее. Общей чертой для всех способов поверхностной закалки стали

является то, что поверхностный слой детали нагревают до температуры выше критической точки Ас3, а затем быстро охлаждают и получают структуру мартенсита (закаленной стали). Наибольшее распространение, в настоящее время, получила поверхностная закалка стали и механическая обработка с индукционным нагревом токами высокой частоты (ТВЧ). Несколько реже, в основном, для крупных деталей, используют метод поверхностной закалки с нагревом газовым пламенем.

Сущность процесса поверхностной закалки стали при нагреве токами высокой частоты состоит в том, что деталь нагревают на специальной установке с помощью медного индуктора, выполненного по форме закаливаемой детали. Через него пропускают переменный ток высокой частоты. Поверхность детали нагревается за несколько секунд на необходимую глубину. После этого ток выключают и быстро охлаждают деталь. В процессе закалки внутри индуктора циркулирует охлажденная вода, и поэтому он не нагревается.

Метод поверхностной закалки стали электро контактным нагреванием состоит в следующем. Нагревание детали происходит при выделении тепла в месте контакта детали и электрода, выполненного в форме медного ролика, прикрепленного к специальному приспособлению. Охлаждают поверхность закалки детали при помощи душа, перемещающегося вслед за электродом.

Слайд 5

Поверхностная закалка стали методом нагревания газопламенной горелкой заключается в

том, что поверхность детали нагревают в пламени ацетиленокислородной горелки

до необходимой температуры закалки, а затем быстро охлаждают струей холодной воды. Происходит это следующим образом: горелка газовая с определенной скоростью движется над поверхностью закаливаемой детали, а за горелкой, с той же скоростью, производит движение закалочная трубка, через которую осуществляется подача воды. Пламя ацетиленокислородной горелки имеет температуру 2500—3200° С, и, поэтому, оно нагревает поверхность изделия из стали до необходимой для закалки, температуры за очень короткий промежуток времени. За то время слои стали, лежащие под поверхностью, не успевают прогреться до критической точки и не получают закалку. Толщина закаленного слоя составляет 2—4 мм, а твердость достигает НЯС 50—56. Поверхностная закалка стали газопламенным методом меньше деформирует деталь из стали, чем объемная закалка, и поверхность не загрязняет. Такой метод поверхностной закалки стали более рентабелен для крупных деталей, чем закалка с индукционным нагревом током высокой частоты (ТВЧ).

Слайд 6

Поверхностная индукционная закалка стали токами высокой частоты (ТВЧ)

тел сложной формы, таких как шестерни, шлицевые валы и

зубчатые колеса имеет задачу обеспечить равномерную твердость и равную глубину закаленного слоя по всему периметру зуба и впадины. И здесь главное влияние на качество закалки деталей сложной формы оказывает частота, на которой ведется индукционная закалка, а также удельная мощность нагрева. Для каждой конкретной детали из стали разрабатывается собственная технология закалки на основе компьютерного моделирования нагрева и охлаждения, лабораторных металлографических исследований закаленного слоя стали и экспериментальной отработки режимов закалки на образцах.

Ацетиленокислородная горелка

Слайд 7

Для чего все это знать обычному человеку? Эта

статья специалистам по термической металлообработке покажется, скорее всего, набором

банальностей и всем известных фактов. К тому же они, возможно, найдут и некоторые неточности в терминологии. Представляемая информация предназначена не для них, она адресуется людям, далеким от металлургии, дилетантам, интересующимся, чем отличается по прочности от хорошего лезвия обычный столовый или складной нож, поверхностная закалка от объемной и тому подобными вопросами. Покупая тот или иной нужный в хозяйстве предмет, потребитель сталкивается с существенной ценовой разницей. Продавец не всегда может квалифицированно и понятно объяснить, почему один инструмент (гаечный ключ, например) стоит намного дороже другого при общей внешней схожести. Он, скорее всего, попытается «запудрить мозги» малопонятными для обычного обывателя понятиями и терминами. В переводе на обычный язык эти пояснения будут означать, что разводной ключ не сломается или прослужит дольше, а заточка будет требоваться намного реже (если клиент желает приобрести нож). «Поверхностная закалка!» - загадочно укажет причину продавец, закатив от воображаемого восторга глаза.

Слайд 8

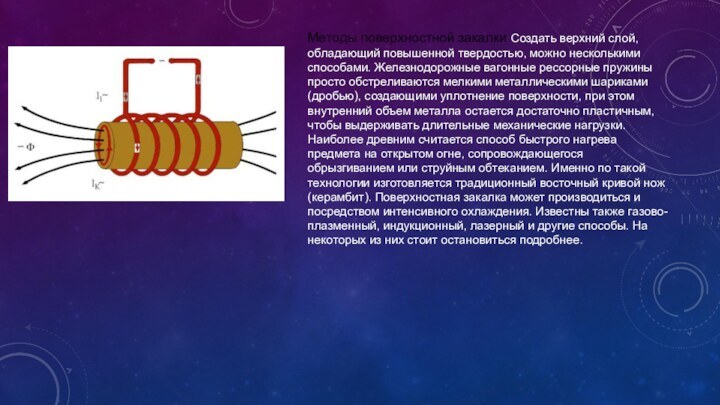

Методы поверхностной закалки Создать верхний слой, обладающий повышенной

твердостью, можно несколькими способами. Железнодорожные вагонные рессорные пружины просто

обстреливаются мелкими металлическими шариками (дробью), создающими уплотнение поверхности, при этом внутренний объем металла остается достаточно пластичным, чтобы выдерживать длительные механические нагрузки. Наиболее древним считается способ быстрого нагрева предмета на открытом огне, сопровождающегося обрызгиванием или струйным обтеканием. Именно по такой технологии изготовляется традиционный восточный кривой нож (керамбит). Поверхностная закалка может производиться и посредством интенсивного охлаждения. Известны также газово-плазменный, индукционный, лазерный и другие способы. На некоторых из них стоит остановиться подробнее.

Слайд 9

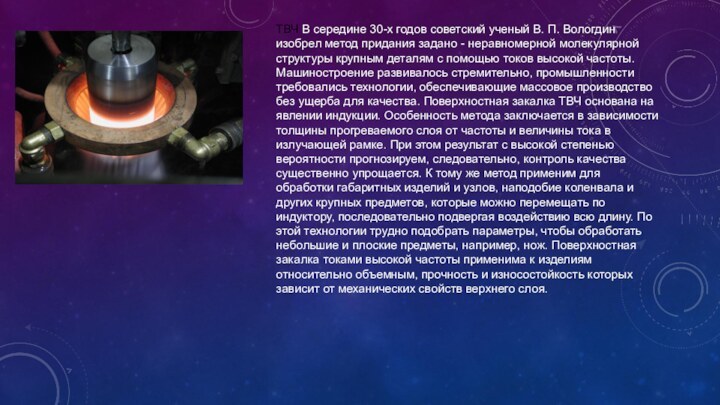

ТВЧ В середине 30-х годов советский ученый В.

П. Вологдин изобрел метод придания задано - неравномерной молекулярной

структуры крупным деталям с помощью токов высокой частоты. Машиностроение развивалось стремительно, промышленности требовались технологии, обеспечивающие массовое производство без ущерба для качества. Поверхностная закалка ТВЧ основана на явлении индукции. Особенность метода заключается в зависимости толщины прогреваемого слоя от частоты и величины тока в излучающей рамке. При этом результат с высокой степенью вероятности прогнозируем, следовательно, контроль качества существенно упрощается. К тому же метод применим для обработки габаритных изделий и узлов, наподобие коленвала и других крупных предметов, которые можно перемещать по индуктору, последовательно подвергая воздействию всю длину. По этой технологии трудно подобрать параметры, чтобы обработать небольшие и плоские предметы, например, нож. Поверхностная закалка токами высокой частоты применима к изделиям относительно объемным, прочность и износостойкость которых зависит от механических свойств верхнего слоя.

Слайд 10

Особенности применения метода ТВЧ Метод разрабатывался в условиях

быстрого развития машиностроительной отрасли, главной для оборонного потенциала СССР,

что нашло проявление в специфике его применения. Самые важные детали тракторов, танков, автомобилей или самолетов имеют размеры, не позволяющие помещать их в рамку компактного индуктора, изготовлять оборудование для каждой из них было слишком дорого, а если его делать в расчете на наибольшие габариты, то затраты энергии становились огромными. Однако индукционная поверхностная закалка применяется для любых изделий, от относительно небольших до огромных. Например, шестерни подвергаются воздействию ТВЧ последовательно, проворачиваясь «зуб за зубом». Непрерывно-последовательно прогреваются элементы коленчатых и карданных валов, перемещаясь внутри неподвижной рамки индуктора, при этом охладитель (спрейер) включен в технологический процесс сразу же после него. В оконечном узле установки производится немедленное орошение обрабатываемой детали брызгами воды (отсюда и название, созвучное со «спрей»). Ну а изделия с небольшой поверхностью закалки помещаются в индуктор целиком и охлаждаются так же.

Слайд 11

Лазер Это устройство, в наше время используемое достаточно

широко в самых разных областях человеческой деятельности, нашло применение

и в металлообработке. Метод не требует последующего охлаждения, поскольку воздействие луча кратковременно и влияет оно на самый верхний слой металла, вызывая желательные изменения кристаллической структуры. «Лазерная заточка» действительно обеспечивает длительно отсутствие потребности острить режущий инструмент (в основном для них и применяется), если при изготовлении его действительно применен этот метод. Однако следует учитывать, что в наш контрафактный век надпись на изделии не всегда соответствует истине. Иногда таким клеймом украшен и продающийся на уличном ларьке какой-нибудь дешевый нож-«бабочка». Поверхностная закалка лучом лазера – технология недешевая, она доступна лишь ведущим производителям инструмента.

Слайд 12

Холод Физической основой метода стало открытие явления повышения

твердости стали в результате перехода аустенитной структуры в мартенситную

при глубоком замораживании. Производится такая поверхностная закалка по методу, разработанному А. П. Гуляевым, Н. А. Минкевичем и С. С. Штенбергом в СССР. Применим он для углеродистой (содержащей свыше 0.5 процента С) и легированной стали специального назначения, например, произведенной для изготовления скоростных резцов и других особых инструментальных изделий.

Электронагрев В общем и целом он построен на таком же принципе, как и индукционная закалка, с той лишь разницей, что нагрев производится резистивно, за счет проходящего тока больших значений и сопротивления детали. Частота подводимого напряжения точно так же влияет на глубину прогреваемого слоя, и чем она выше, тем он тоньше. Поверхность повышенной твердости может составлять от долей миллиметра до нескольких его единиц. Это зависит от требований, предъявляемых к изделию и его размеров. По сравнению с ТВЧ у электрорезистивного метода более широкий диапазон токов, температур и глубин слоев. С помощью его может изготовляться, например, столь массовый и требующий особого качества предмет, как солдатский штык-нож. Поверхностная закалка электронагревом требует технологически выверенного режима охлаждения в масле, воде или других теплопринимающих агентах.