- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Разработка технологического процесса сборочно-сварочной конструкции мангал

Содержание

- 2. Сварочная конструкция « Мангал » , предназначена

- 3. Для того чтобы выполнить данную конструкцию я

- 4. Организация рабочего места Сварочный пост – это рабочее

- 5. Сварочное оборудование и аппаратура При механизированной сварке

- 6. Падающий механизм ПДГ-401Подающий механизм-предназначен для подачи присадочной

- 7. Принцип работы выпрямителя ВДУ-506АВ нижней части сердечника

- 8. рукоятка; 2- переходная втулка; 3- отверстие для

- 9. К газовой аппаратуре, для механизированной сварки в

- 10. Подогреватель - предназначен для подогрева регулирующей аппаратуры

- 11. Технологические условия на материал узла Сварочные детали свариваемой

- 12. Для заполнения разделки шва в зону дуги

- 13. Техника и технология сборочно-сварочных работ Сварочные работы

- 14. Заканчивая шов нельзя сразу же обрывать дугу,

- 15. Расчет сварочных режимов сборочно-сварочных узлов. Под режимом

- 16. Описание приспособлений для сборки и сварки сварочных

- 17. Безопасные условия труда и противопожарные мероприятияБезопасность сборочных

- 18. Во время сварки следует: контролировать испарение газа

- 19. Сварочные работы могут стать причиной пожара ,

- 20. Скачать презентацию

- 21. Похожие презентации

Слайд 2 Сварочная конструкция « Мангал » , предназначена для

приготовления пищи. Сварочная конструкция состоит из 13 деталей.

сварочной конструкцииСлайд 3 Для того чтобы выполнить данную конструкцию я разработал

технологический процесс:

Технологический процесс – это последовательность выполнения сборочно-сварочных работ

свариваемых узлов и их переходов. Сварочная конструкция состоит из следующих деталей и их операций:

1.Деталь №1 « днище » листовой метал толщиной 3мм-1шт

2.Деталь №2 « боковина левая и правая »-2шт

3.Деталь №3 «боковина с прорезами »-2шт

4.Деталь №4 «ножки » из уголка 25х25мм-4шт

5.Детоаль №5 «ручки» из квадрата 25х25мм-2шт

6.Деталь №6 «ребро жесткости» квадратная труба 20х20мм-2шт

Изучение СБ;

Изучение деталировки сварочной конструкции;

Доставка деталей на рабочее место;

Выполнение слесарных работ свариваемых деталей (разметка, резка, зачистка свариваемых кромок, сборка при помощи прихваток, механизированная сварка в среде СО2);

Выявление и устранение дефектных мест;

Проверка в соответствии с геометрическими размерами

свариваемых деталей.

Технологический процесс

сборочно-сварочной конструкции

Слайд 4

Организация рабочего места

Сварочный пост – это

рабочее место

сварщика.

Рабочая кабина комплектуется:

размер кабины по ГОСТ 2х1,5;

металлический

стол; Вытяжная система ;

освещение;

инструменты;

приспособления;

Оборудование;

Аппаратура.

Слайд 5

Сварочное оборудование и аппаратура

При механизированной сварке в

среде углекислого газа сварочной конструкции «мангал», использовал специальные сварочные

аппараты обеспечивающие механизированную подачу сварочной проволоки.

Слайд 6

Падающий механизм ПДГ-401

Подающий механизм-предназначен для подачи присадочной проволоки,

марка ПДГ-401. Проволока подается за счет электродвигателя мощностью 36в

толкающего и тянущего типа.1.Катушка. 2.Подающий механизм. 3.Гибкий шланг.

4.Держатель. 5.Наконечник. 6.Прижимной ролик.

7.Ведущий ролик. 8.Проволока.

Слайд 7

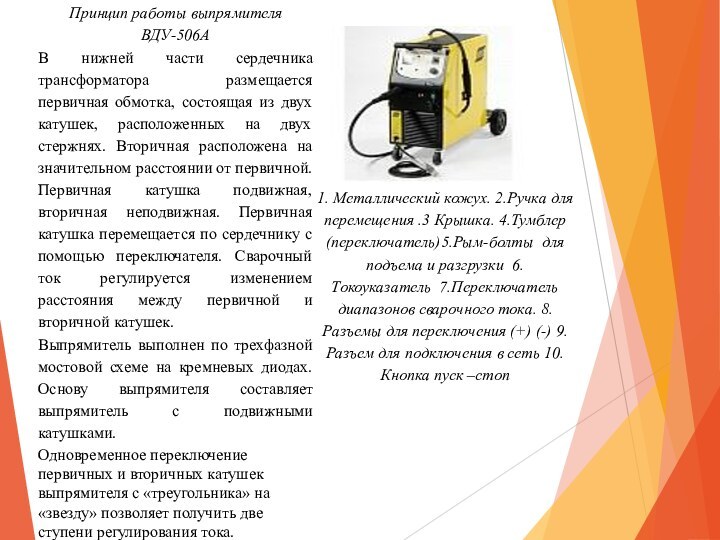

Принцип работы выпрямителя ВДУ-506А

В нижней части сердечника трансформатора

размещается первичная обмотка, состоящая из двух катушек, расположенных на

двух стержнях. Вторичная расположена на значительном расстоянии от первичной. Первичная катушка подвижная, вторичная неподвижная. Первичная катушка перемещается по сердечнику с помощью переключателя. Сварочный ток регулируется изменением расстояния между первичной и вторичной катушек.Выпрямитель выполнен по трехфазной мостовой схеме на кремневых диодах. Основу выпрямителя составляет выпрямитель с подвижными катушками.

Одновременное переключение первичных и вторичных катушек выпрямителя с «треугольника» на «звезду» позволяет получить две ступени регулирования тока.

1. Металлический кожух. 2.Ручка для перемещения .3 Крышка. 4.Тумблер (переключатель)5.Рым-болты для подъема и разгрузки 6.Токоуказатель 7.Переключатель диапазонов сварочного тока. 8.Разъемы для переключения (+) (-) 9.Разъем для подключения в сеть 10.Кнопка пуск –стоп

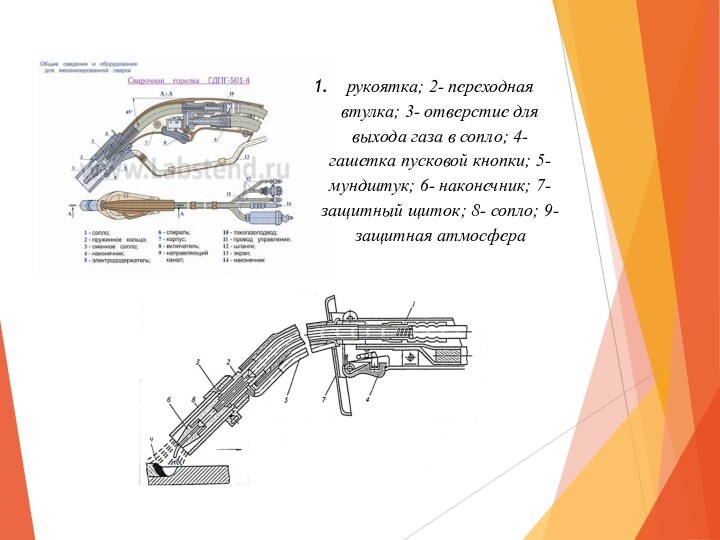

Слайд 8 рукоятка; 2- переходная втулка; 3- отверстие для выхода

газа в сопло; 4- гашетка пусковой кнопки; 5- мундштук;

6- наконечник; 7- защитный щиток; 8- сопло; 9- защитная атмосфераСлайд 9 К газовой аппаратуре, для механизированной сварки в среде

углекислого газа относится следующая аппаратура: Баллон углекислотный, редуктор углекислотный,

расходомер, подогреватель, осушительРедуктор- предназначен для понижения давления газа поступающего из баллона на рукав и автоматического поддержания постоянного заданного рабочего давления. Давление газа показывает на манометре редуктор высокого давления

1-накидная гайка; 2-манометры; 3-мембрана; 4-регулировачный винт; 5.15-пружина; 6-игла; 7-камера высокого давления; 13-калиброванные отверстия;

10канал; 11,16-запорные клапаны; 12-штуцеры; 14-предахранительный клапан;17- седло; 18-подагреватель газа

Слайд 10 Подогреватель - предназначен для подогрева регулирующей аппаратуры и

углекислого газа, поступающего в автоматы и полуавтоматы дуговой сварки.

Углекислотный баллон, предназначен для хранения и транспортировки углекислоты. Баллон для углекислоты комплектуется вентилем ВК-94, кольцом горловины, предохранительным колпаком, опорным башмаком. Баллон окрашивают в черный цвет и маркируется желтой надписью «Углекислота». Изготавливают из бесшовной трубы углеродистой стали. Диаметр баллона-219мм, толщина стенок-7мм, высота-1390мм, масса баллона 67кг, рабочее давление-1,19МПа.

Слайд 11

Технологические условия на материал узла

Сварочные детали свариваемой конструкции

были выполнены из следующих материалов: сталь марки Ст3 пс,

сварочная проволока Св08Г2С, углекислотаСталь – это сплав железа с углеродом с процентным содержанием углерода

до 2,14%, свыше чугун.

Стали подразделяются на 2 группы:

углеродистые и легированные.

Сталь Ст3 пс относится к углеродистым.

Углеродистые стали выпускают обыкновенного качества, качественные, высококачественные.

Ст3 пс – сталь конструкционная обыкновенного качества

Слайд 12 Для заполнения разделки шва в зону дуги вводят

присадочный металл в виде проволоки марки Св08Г2С. При механизированной

сварке используют электрод в виде проволоки, намотанный на бабину. Изготавливают сварочную проволоку диаметром 0.8 и 1.2 мм в бухтах или в бобинах. Я использовал диаметр проволоки 1.2мм.В качестве активного защитного газа при механизированной сварке применял углекислый газ. Углекислый газ СО2 не имеет цвета и запаха. Получают его из газообразных продуктов сгорания антрацита или кокса, при обжиге известняка. Поставляется в сжиженном состоянии в баллонах типа А вместительностью 40л, в который при максимальном давлении 7,5 МПа вмещается 25кг углекислоты при испарении образуется около 12750 л газа. Для сварки использовал сварочную углекислоту. Чистота углекислоты первого сорта должна быть не менее 99,5%, а высшего 99,8%. Баллоны с углекислотой окрашивают в черный цвет с желтой надписью «углекислота».

Слайд 13

Техника и технология

сборочно-сварочных работ

Сварочные работы свариваемых

узлов было выполнены по ГОСТ 135 , в нижнем

положении сварного шва таврового и углового соединения без скоса кромок , с зазором 0,5 мм.Тавровое соединение – сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента

Перед началом сварки необходимо отрегулировать расход газа и выждать 20-30 секунд до полного удаления воздуха из шлангов. Перед заживанием дуги необходимо следить, чтобы вылет электрода из мундштука не превышал 20-25 мм. Движением горелки должно осуществляться без задержки дуги на сварочной ванне, так как эта задержка вызывает усиленное разбрызгивание металла.

Слайд 14 Заканчивая шов нельзя сразу же обрывать дугу, на

поверхности металла останется сварочный кратер. Кратер может привести к

возникновению трещины. При сварке низкоуглеродистых сталей кратер заполняют электродным металлом, выводят его в сторону на основной металл

Слайд 15

Расчет сварочных режимов

сборочно-сварочных узлов.

Под режимом понимают

совокупность контролируемых параметров, при которых обеспечивается устойчивое горение дуги,

получение заданных размеров сварного шва.Параметры сварки делятся на основные и дополнительные:

Сварочные узлы сварочной конструкции были выполнены за 4 час 10 минут.

Основные режимы: Сила

сварочного тока Iсв. (А), диаметр электродной проволоки ∅мм, толщина металлаS(мм), напряжение сварочной сети V(В), скорость сварки Ѵ(м/ч), вылет электродной проволоки, напряжение дугиV(В).

Слайд 16 Описание приспособлений для сборки и сварки сварочных узлов.

Качество сборки сварных деталей зависит от правильности выбора приспособлений.

В своей работе я использовал ручное приспособление «Тиски»

Слайд 17

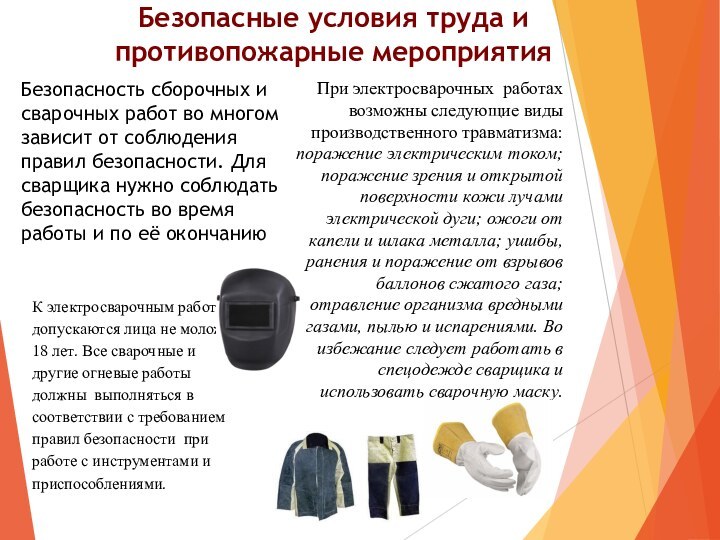

Безопасные условия труда и противопожарные мероприятия

Безопасность сборочных и

сварочных работ во многом зависит от соблюдения правил безопасности.

Для сварщика нужно соблюдать безопасность во время работы и по её окончаниюПри электросварочных работах возможны следующие виды производственного травматизма: поражение электрическим током; поражение зрения и открытой поверхности кожи лучами электрической дуги; ожоги от капели и шлака металла; ушибы, ранения и поражение от взрывов баллонов сжатого газа; отравление организма вредными газами, пылью и испарениями. Во избежание следует работать в спецодежде сварщика и использовать сварочную маску.

К электросварочным работам допускаются лица не моложе 18 лет. Все сварочные и другие огневые работы должны выполняться в соответствии с требованием правил безопасности при работе с инструментами и приспособлениями.

Слайд 18 Во время сварки следует: контролировать испарение газа в

баллоне на манометре высокого давления; следить за герметичностью присоединения,

в случае замерзания редуктора необходимо закрыть баллон и отогреть редуктор горячей водойПосле сварки следует: Закрыть вентиль баллона; отсоединить редуктор от баллона; спустить остаток газа в редукторе и шланга.

Запрещается: Проверять герметичность соединения зажигалкой или спичками; отогревать открытым огнем замерший редуктор; пользоваться манометром с разбитым стеклом, истечением срока проверки и отсутствие пломбы.

Проверка сварочной горелки: Осмотр горелки и установка наконечника; проверка надежности резьбовых соединений на наконечнике; проверить кнопку пуска и остановки подачи сварочной проволоки; проверить не засорено отверстие

мундштука; проверка состояния мундштука и последующая

очистка поверхности от брызг металла

Слайд 19 Сварочные работы могут стать причиной пожара , если

не выполняются элементарные требования противопожарной защиты . Причиной пожара

могут стать искры и капли расплавленного металла , небрежное обращение с огнем сварочной горелки, наличие на рабочем месте горючих жидкостей и газов , захламленность в месте огненных работ .-нельзя хранить вблизи от места сварки огнеопасные или легковоспламеняющиеся материалов, а так же производить сварочные работы в помещении, загрязненных промасленной ветошью, бумагой, древесными отходами;

- запрещается пользоваться одеждой и рукавицами со следами масел, жиров, бензина, керосина и других горючих жидкостей;

- нужно постоянно иметь противопожарные средства: огнетушители, ящики с песком, лопаты, ведра, пожарные рукава.

При тушении пожара газами и паром используют диоксид углерода, азота, дымовые газы.