Слайд 2

Общие сведения о передачах

Определение:

Передача устройство, предназначенное для

передачи энергии из одной точки пространства в другую, расположенную

на некотором расстоянии от первой.

В зависимости от вида передаваемой энергии передачи: механические, электрические, гидравлические, пневматические и т.п.

Механическая передача устройство (механизм, агрегат), предназначенное для передачи энергии механического движения, как правило, с преобразованием его кинематических и силовых параметров, а иногда и самого вида движения.

Наибольшее распространение в технике получили механические передачи вращательного движения, которым в курсе деталей машин уделено основное внимание (далее под термином передача подразумевается, если это не оговорено особо, именно механическая передача вращательного движения).

Слайд 3

Классификация механических передач вращательного движения (2 слайда):

1. По

способу передачи движения от входного вала к выходному:

1.1. Передачи

зацеплением:

1.1.1. с непосредственным контактом тел вращения зубчатые, червячные, винтовые;

1.1.2. с гибкой связью цепные, зубчато-ременные.

1.2. Фрикционные передачи:

1.2.1. с непосредственным контактом тел вращения – фрикционные;

1.2.2. с гибкой связью - ременные.

2. По взаимному расположению валов в пространстве:

2.1. с параллельными осями валов зубчатые с цилиндрическими колесами, фрикционные с цилиндрическими роликами, цепные;

2.2. с пересекающимися осями валов - зубчатые и фрикционные конические, фрикционные лобовые;

2.3. с перекрещивающимися осями - зубчатые - винтовые и коноидные, червячные, лобовые фрикционные со смещением ролика.

3. По характеру изменения угловой скорости выходного вала по отношению к входному: редуцирующие (понижающие) и мультиплицирующие (повышающие).

Слайд 4

4. По характеру изменения передаточного отношения (числа): передачи

с постоянным (неизменным) передаточным отношением и передачи с переменным

передаточным отношением, изменяемым или по величине, или по направлению или и то и другое вместе.

5. По подвижности осей и валов: с неподвижными осями валов рядовые передачи (коробки скоростей, редукторы), передачи с подвижными осями валов (планетарные передачи, вариаторы с поворотными роликами).

6. По количеству ступеней преобразования движения: одно-, двух-, трех-, и многоступенчатые.

7. По конструктивному оформлению: закрытые и открытые (бескорпусные).

Слайд 5

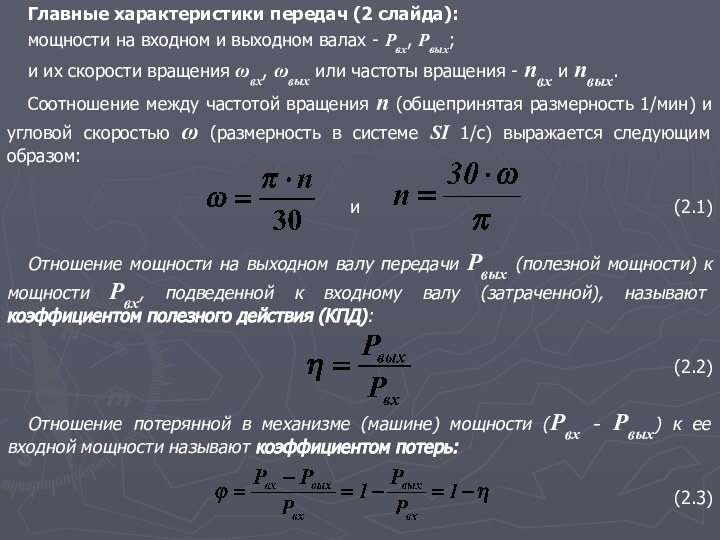

Главные характеристики передач (2 слайда):

мощности на входном и

выходном валах - Pвх, Pвых;

и их скорости вращения

вх, вых или частоты вращения - nвх и nвых.

Соотношение между частотой вращения n (общепринятая размерность 1/мин) и угловой скоростью (размерность в системе SI 1/с) выражается следующим образом:

и (2.1)

Отношение мощности на выходном валу передачи Pвых (полезной мощности) к мощности Pвх, подведенной к входному валу (затраченной), называют коэффициентом полезного действия (КПД):

(2.2)

Отношение потерянной в механизме (машине) мощности (Pвх - Pвых) к ее входной мощности называют коэффициентом потерь:

(2.3)

Слайд 6

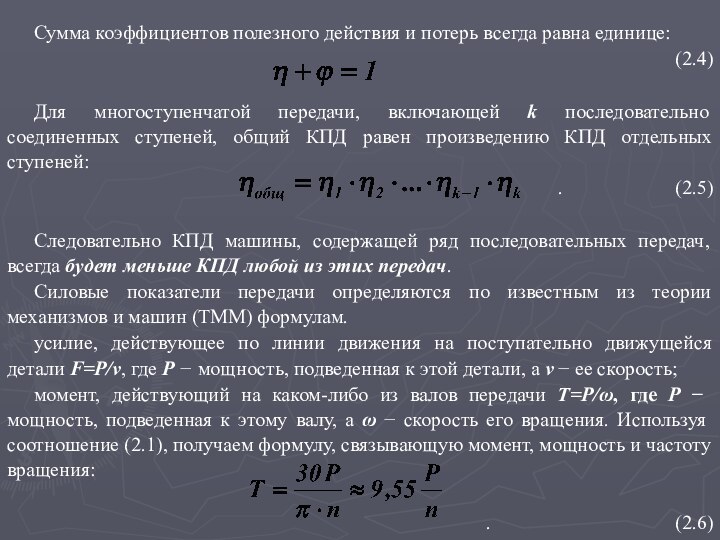

Сумма коэффициентов полезного действия и потерь всегда равна

единице:

(2.4)

Для многоступенчатой передачи, включающей k последовательно соединенных ступеней, общий

КПД равен произведению КПД отдельных ступеней:

. (2.5)

Следовательно КПД машины, содержащей ряд последовательных передач, всегда будет меньше КПД любой из этих передач.

Силовые показатели передачи определяются по известным из теории механизмов и машин (ТММ) формулам.

усилие, действующее по линии движения на поступательно движущейся детали F=P/v, где P мощность, подведенная к этой детали, а v ее скорость;

момент, действующий на каком-либо из валов передачи T=P/, где P мощность, подведенная к этому валу, а скорость его вращения. Используя соотношение (2.1), получаем формулу, связывающую момент, мощность и частоту вращения:

. (2.6)

Слайд 7

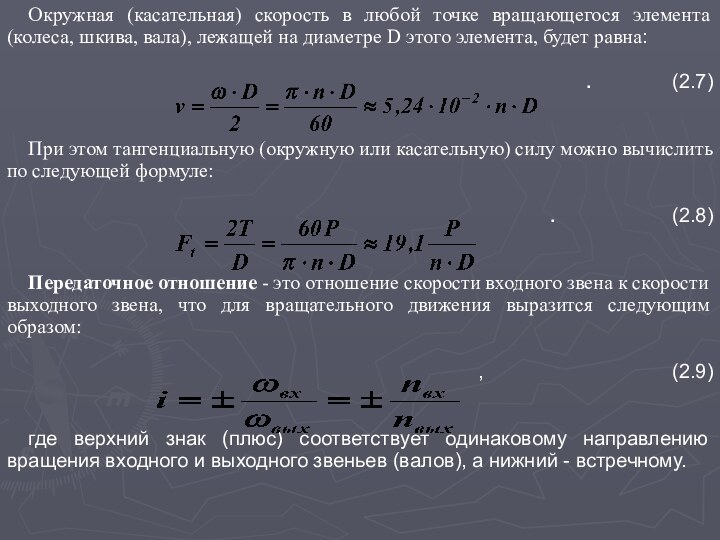

Окружная (касательная) скорость в любой точке вращающегося элемента

(колеса, шкива, вала), лежащей на диаметре D этого элемента,

будет равна:

. (2.7)

При этом тангенциальную (окружную или касательную) силу можно вычислить по следующей формуле:

. (2.8)

Передаточное отношение - это отношение скорости входного звена к скорости выходного звена, что для вращательного движения выразится следующим образом:

, (2.9)

где верхний знак (плюс) соответствует одинаковому направлению вращения входного и выходного звеньев (валов), а нижний - встречному.

Слайд 8

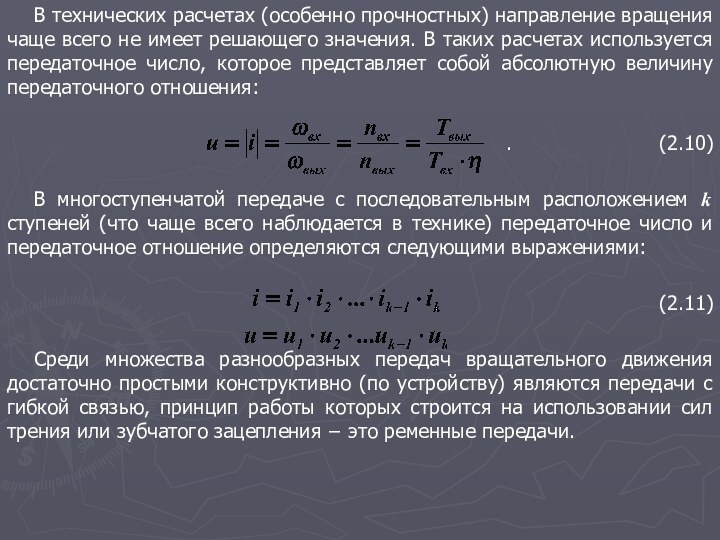

В технических расчетах (особенно прочностных) направление вращения чаще

всего не имеет решающего значения. В таких расчетах используется

передаточное число, которое представляет собой абсолютную величину передаточного отношения:

. (2.10)

В многоступенчатой передаче с последовательным расположением k ступеней (что чаще всего наблюдается в технике) передаточное число и передаточное отношение определяются следующими выражениями:

. (2.11)

Среди множества разнообразных передач вращательного движения достаточно простыми конструктивно (по устройству) являются передачи с гибкой связью, принцип работы которых строится на использовании сил трения или зубчатого зацепления это ременные передачи.

Слайд 9

Определение:

Ременная передача – это механизм, предназначенный для передачи

вращательного движения посредством фрикционного взаимодействия или зубчатого зацепления замкнутой

гибкой связи – ремня с жесткими звеньями – шкивами, закрепленными на входном и выходном валах механизма.

Ременные передачи.

Слайд 10

Достоинства ременных передач:

1. Простота конструкции и низкая

стоимость.

2. Возможность передачи движения на достаточно большие расстояния

(до 15 м).

3. Возможность работы с большими скоростями вращения шкивов.

4. Плавность и малошумность работы.

5. Смягчение крутильных вибраций и толчков за счет упругой податливости ремня.

6. Предохранение механизмов от перегрузки за счет буксования ремня при чрезмерных нагрузках.

Недостатки ременных передач:

1. Относительно большие габариты.

2. Малая долговечность ремней.

3. Большие поперечные нагрузки, передаваемые на валы и их подшипники.

4. Непостоянство передаточного числа за счет проскальзывания ремня.

5. Высокая чувствительность передачи к попаданию жидкостей (воды, топлива, масла) на поверхности трения.

Слайд 11

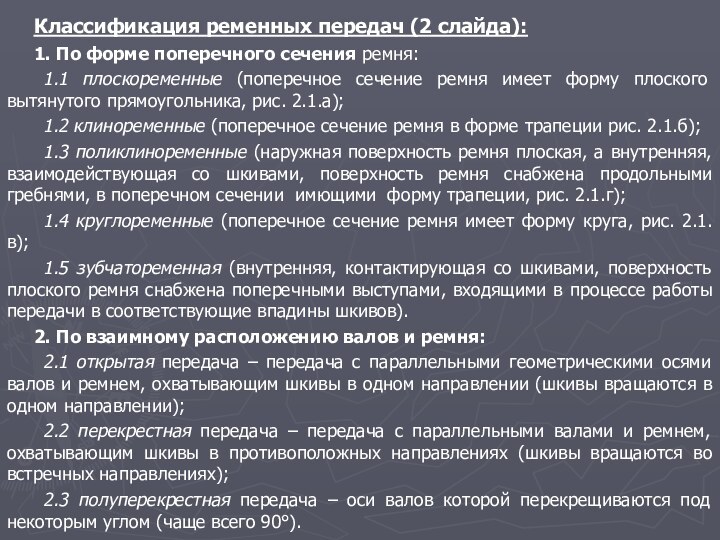

Классификация ременных передач (2 слайда):

1. По форме поперечного

сечения ремня:

1.1 плоскоременные (поперечное сечение ремня имеет форму

плоского вытянутого прямоугольника, рис. 2.1.а);

1.2 клиноременные (поперечное сечение ремня в форме трапеции рис. 2.1.б);

1.3 поликлиноременные (наружная поверхность ремня плоская, а внутренняя, взаимодействующая со шкивами, поверхность ремня снабжена продольными гребнями, в поперечном сечении имющими форму трапеции, рис. 2.1.г);

1.4 круглоременные (поперечное сечение ремня имеет форму круга, рис. 2.1.в);

1.5 зубчатоременная (внутренняя, контактирующая со шкивами, поверхность плоского ремня снабжена поперечными выступами, входящими в процессе работы передачи в соответствующие впадины шкивов).

2. По взаимному расположению валов и ремня:

2.1 открытая передача – передача с параллельными геометрическими осями валов и ремнем, охватывающим шкивы в одном направлении (шкивы вращаются в одном направлении);

2.2 перекрестная передача – передача с параллельными валами и ремнем, охватывающим шкивы в противоположных направлениях (шкивы вращаются во встречных направлениях);

2.3 полуперекрестная передача – оси валов которой перекрещиваются под некоторым углом (чаще всего 90).

Слайд 12

3. По числу и виду шкивов, применяемых в

передаче:

3.1 с одношкивными валами;

3.2 с двушкивным валом,

один из шкивов которого холостой;

3.3 с валами, несущими ступенчатые шкивы для изменения передаточного числа (для ступенчатой регулировки скорости ведомого вала).

4. По количеству валов, охватываемых одним ремнем:

двухвальная,

трех-,

четырех- и

многовальная передача.

5. По наличию вспомогательных роликов:

без вспомогательных роликов,

с натяжными роликами;

с направляющими роликами.

Слайд 13

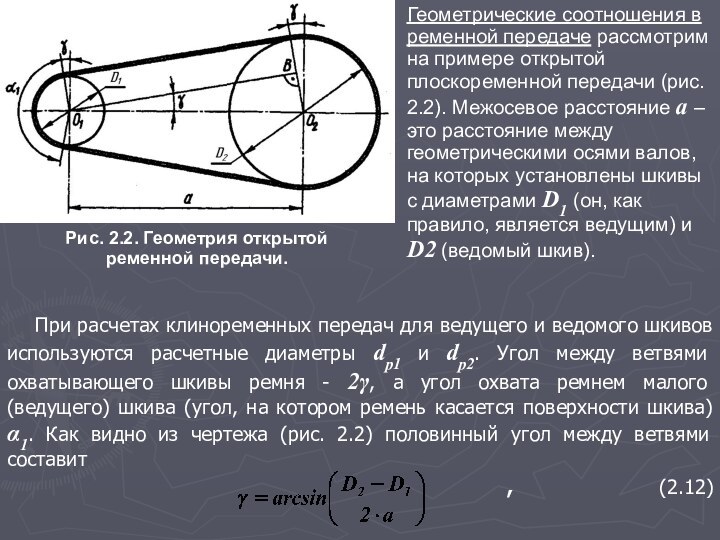

При расчетах клиноременных передач для ведущего и ведомого

шкивов используются расчетные диаметры dр1 и dр2. Угол между

ветвями охватывающего шкивы ремня - 2, а угол охвата ремнем малого (ведущего) шкива (угол, на котором ремень касается поверхности шкива) 1. Как видно из чертежа (рис. 2.2) половинный угол между ветвями составит

, (2.12)

Геометрические соотношения в ременной передаче рассмотрим на примере открытой плоскоременной передачи (рис. 2.2). Межосевое расстояние a – это расстояние между геометрическими осями валов, на которых установлены шкивы с диаметрами D1 (он, как правило, является ведущим) и D2 (ведомый шкив).

Рис. 2.2. Геометрия открытой

ременной передачи.

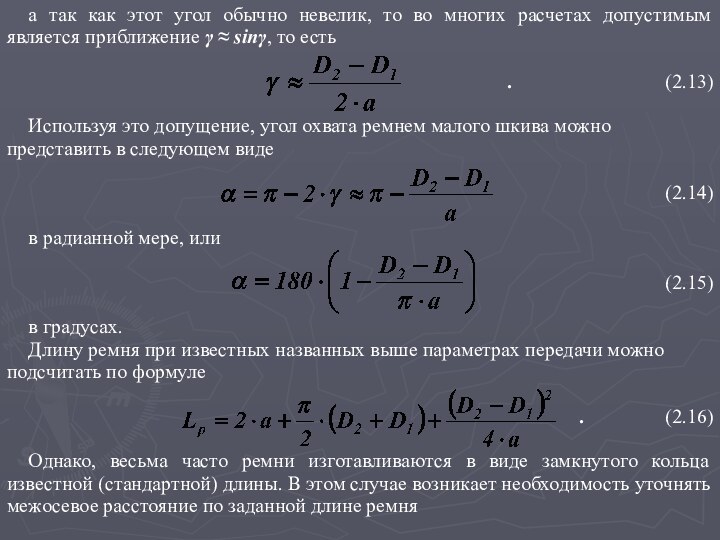

Слайд 14

а так как этот угол обычно невелик, то

во многих расчетах допустимым является приближение sin,

то есть

. (2.13)

Используя это допущение, угол охвата ремнем малого шкива можно представить в следующем виде

(2.14)

в радианной мере, или

(2.15)

в градусах.

Длину ремня при известных названных выше параметрах передачи можно подсчитать по формуле

. (2.16)

Однако, весьма часто ремни изготавливаются в виде замкнутого кольца известной (стандартной) длины. В этом случае возникает необходимость уточнять межосевое расстояние по заданной длине ремня

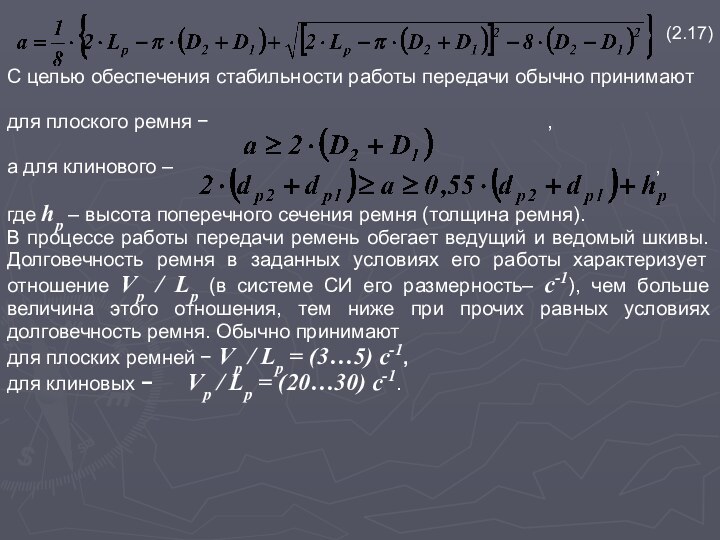

Слайд 15

. (2.17)

С целью обеспечения стабильности работы передачи обычно принимают

для плоского ремня ,

а для клинового –

,

где hp – высота поперечного сечения ремня (толщина ремня).

В процессе работы передачи ремень обегает ведущий и ведомый шкивы. Долговечность ремня в заданных условиях его работы характеризует отношение Vp / Lp (в системе СИ его размерность– с-1), чем больше величина этого отношения, тем ниже при прочих равных условиях долговечность ремня. Обычно принимают

для плоских ремней Vp / Lp = (3…5) с-1,

для клиновых Vp / Lp = (20…30) с-1.

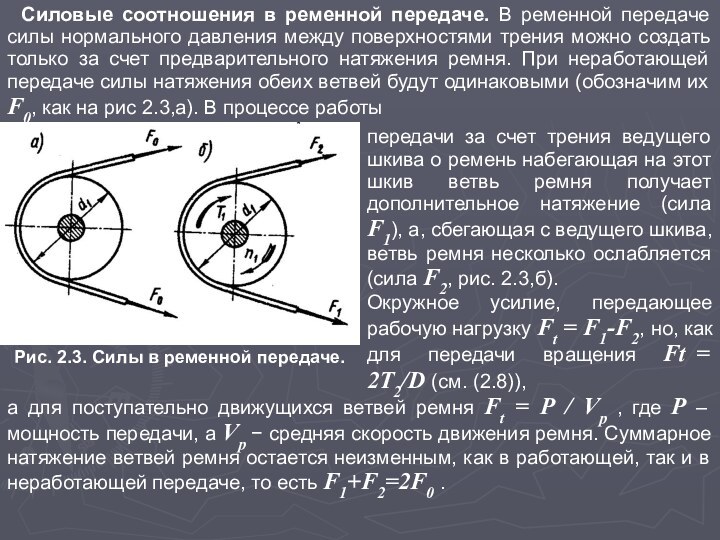

Слайд 16

Силовые соотношения в ременной передаче. В ременной передаче

силы нормального давления между поверхностями трения можно создать только

за счет предварительного натяжения ремня. При неработающей передаче силы натяжения обеих ветвей будут одинаковыми (обозначим их F0, как на рис 2.3,а). В процессе работы

Рис. 2.3. Силы в ременной передаче.

передачи за счет трения ведущего шкива о ремень набегающая на этот шкив ветвь ремня получает дополнительное натяжение (сила F1), а, сбегающая с ведущего шкива, ветвь ремня несколько ослабляется (сила F2, рис. 2.3,б).

Окружное усилие, передающее рабочую нагрузку Ft = F1-F2, но, как для передачи вращения Ft = 2T2/D (см. (2.8)),

а для поступательно движущихся ветвей ремня Ft = P / Vp , где P – мощность передачи, а Vp средняя скорость движения ремня. Суммарное натяжение ветвей ремня остается неизменным, как в работающей, так и в неработающей передаче, то есть F1+F2=2F0 .

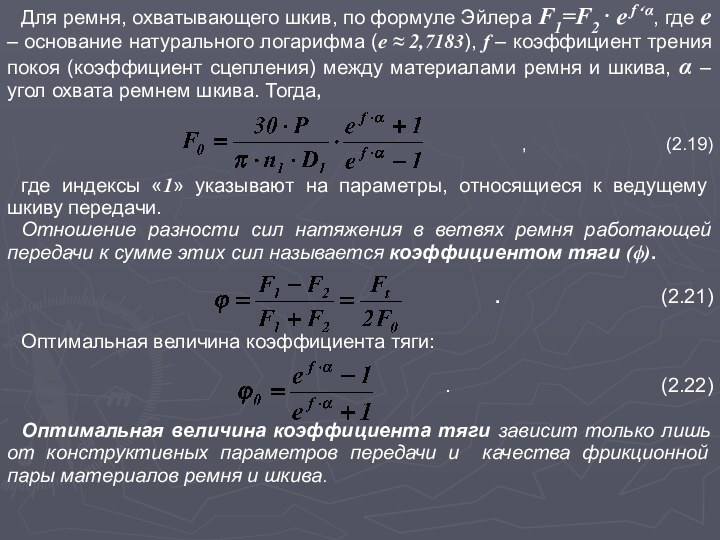

Слайд 17

Для ремня, охватывающего шкив, по формуле Эйлера F1=F2

e f, где e – основание натурального логарифма (e

2,7183), f – коэффициент трения покоя (коэффициент сцепления) между материалами ремня и шкива, – угол охвата ремнем шкива. Тогда,

, (2.19)

где индексы «1» указывают на параметры, относящиеся к ведущему шкиву передачи.

Отношение разности сил натяжения в ветвях ремня работающей передачи к сумме этих сил называется коэффициентом тяги ().

. (2.21)

Оптимальная величина коэффициента тяги:

. (2.22)

Оптимальная величина коэффициента тяги зависит только лишь от конструктивных параметров передачи и качества фрикционной пары материалов ремня и шкива.

Слайд 18

Кинематика ременной передачи. Удлинение каждого отдельно взятого элемента

ремня меняется в зависимости от того, на какую его

ветвь этот элемент в данный момент времени попадает (поскольку F1>F2). Изменение длины этой элементарной части ремня может происходить только в процессе ее движения по шкивам. При этом, проходя по ведущему шкиву (при переходе с ведущей ветви на свободную), эта элементарная часть укорачивается, а при движении по ведомому шкиву (переходя со свободной ветви ремня на его ведущую ветвь) – удлиняется. Изменение длины части ремня, соприкасающейся с поверхностью шкива, возможно только с её частичным проскальзыванием. Следовательно:

1) работа ременной передачи без скольжения ремня по рабочей поверхности шкивов невозможна.;

2) скорости движения ведущей и свободной ветвей ремня различны, а следовательно, различны и скорости рабочих поверхностей ведущего и ведомого шкивов.

Окружная скорость рабочей поверхности ведущего шкива больше окружной скорости на поверхности ведомого шкива (V1 > V2).

Отношение разности между окружными скоростями на рабочей поверхности ведущего и ведомого шкивов к скорости ведущего шкива называют коэффициентом скольжения передачи ().

, (2.23)

Слайд 19

где индекс «1» соответствует ведущему, а индекс «2»

ведомому шкивам.

Передаточное число ременной передачи, представленное через ее

конструктивные параметры:

. (2.24)

Тяговая способность и долговечность ремня являются основными критериями работоспособности ременной передачи. Её проектный расчет обычно выполняется по тяговой способности, а расчет долговечности при этом является проверочным.

Рис. 2.4. Кривые скольжения и КПД.

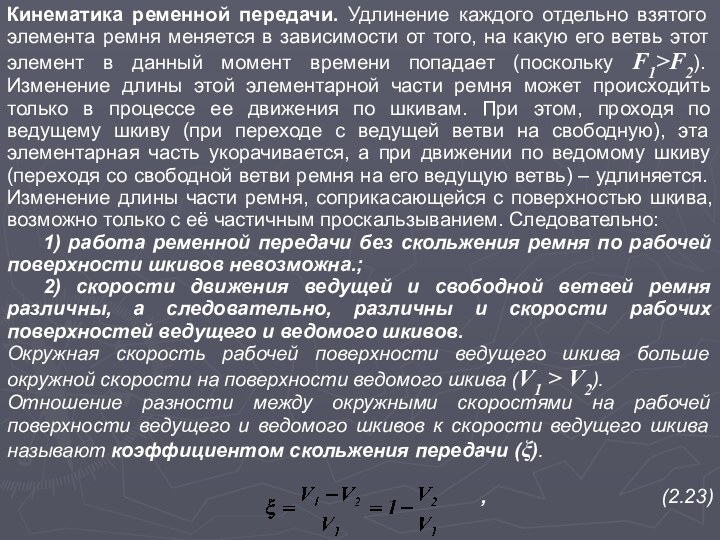

Поведение ременной передачи характеризует график рис. 2.4. На нем выявляются 3 зоны:

1 зона упругого скольжения (0 0; меняется линейно);

2 зона частичного буксования (0max, быстро нарастает);

3 зона полного буксования (max скольжение полное).

Слайд 20

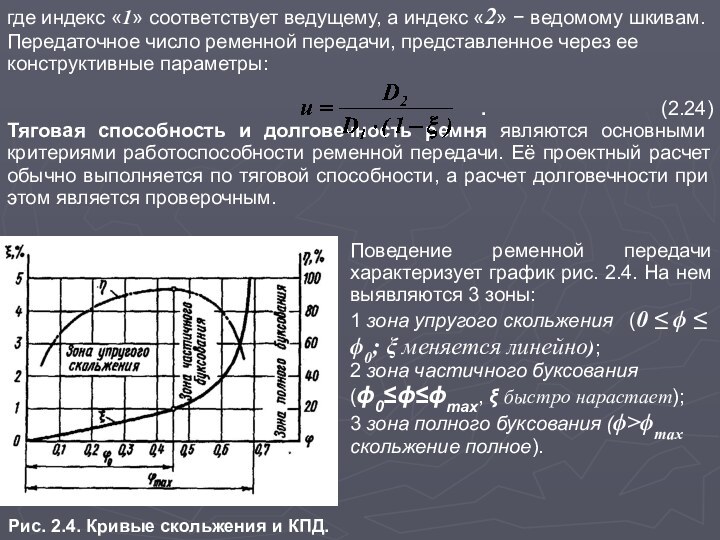

Напряжения в ремне. В ремне возникают напряжения от

действия рабочей нагрузки, от изгиба вокруг шкива, от действия

центробежных сил при обегании шкива.

напряжения растяжения от рабочей нагрузки

; (2.25)

напряжения изгиба

; (2.26)

напряжения от действия центробежных сил

; (2.29)

где средняя плотность материала ремня, а Vр – средняя скорость движения ремня, обегающего шкив.

На внешней стороне ремня все три вида названных напряжений являются растягивающими и потому суммируются. Таким образом, максимальные растягивающие напряжения в ремне

. (2.31)

Слайд 21

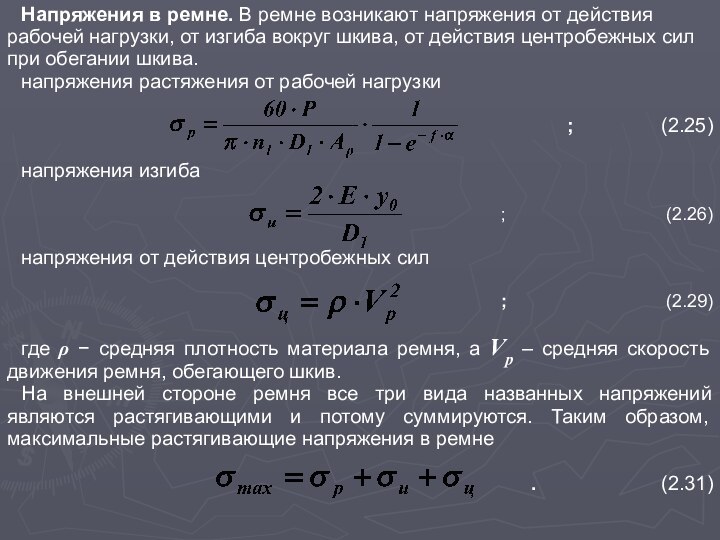

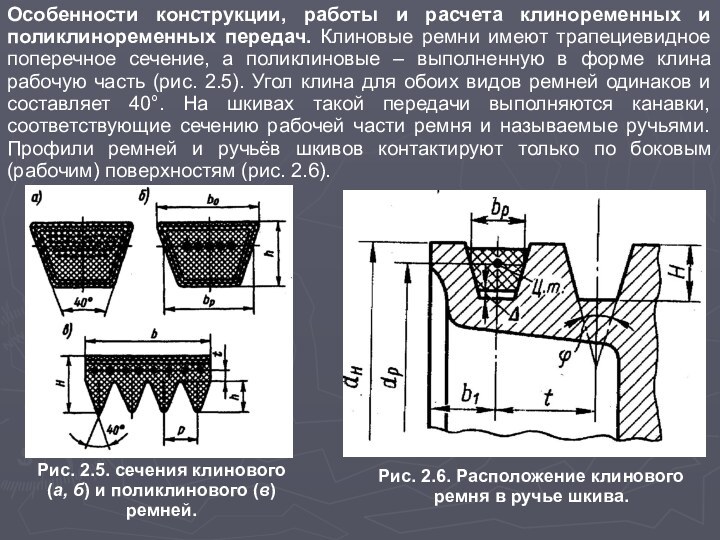

Особенности конструкции, работы и расчета клиноременных и поликлиноременных

передач. Клиновые ремни имеют трапециевидное поперечное сечение, а поликлиновые

– выполненную в форме клина рабочую часть (рис. 2.5). Угол клина для обоих видов ремней одинаков и составляет 40. На шкивах такой передачи выполняются канавки, соответствующие сечению рабочей части ремня и называемые ручьями. Профили ремней и ручьёв шкивов контактируют только по боковым (рабочим) поверхностям (рис. 2.6).

Рис. 2.6. Расположение клинового

ремня в ручье шкива.

Рис. 2.5. сечения клинового (а, б) и поликлинового (в) ремней.

Слайд 22

Размеры сечений клиновых ремней стандартизованы (ГОСТ 1284.1-89, ГОСТ

1284.2-89, ГОСТ 1284.3-89). Стандартом предусмотрено 7 ремней нормального сечения

(Z, A, B, C, D, E, E0), у которых b0/h1,6, и 4 – узкого сечения (YZ, YA, YB, YC), у которых b0/h1,25. Ремни изготавливаются в виде замкнутого кольца, поэтому их длины тоже стандартизованы.

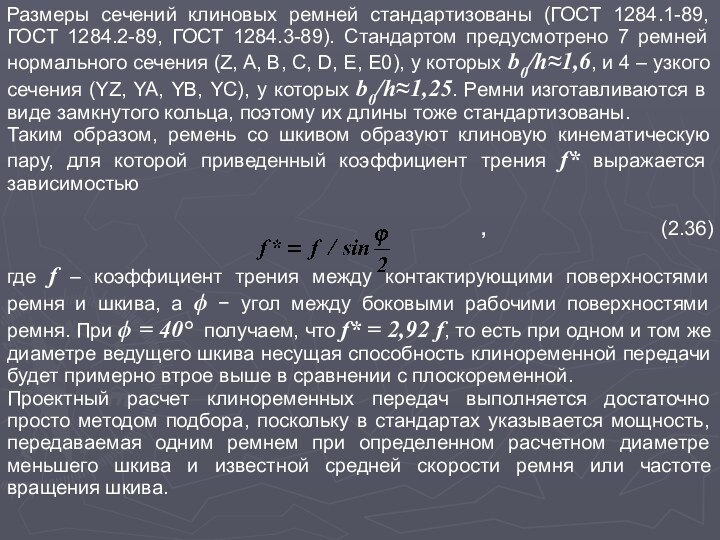

Таким образом, ремень со шкивом образуют клиновую кинематическую пару, для которой приведенный коэффициент трения f* выражается зависимостью

, (2.36)

где f – коэффициент трения между контактирующими поверхностями ремня и шкива, а угол между боковыми рабочими поверхностями ремня. При = 40 получаем, что f* = 2,92 f, то есть при одном и том же диаметре ведущего шкива несущая способность клиноременной передачи будет примерно втрое выше в сравнении с плоскоременной.

Проектный расчет клиноременных передач выполняется достаточно просто методом подбора, поскольку в стандартах указывается мощность, передаваемая одним ремнем при определенном расчетном диаметре меньшего шкива и известной средней скорости ремня или частоте вращения шкива.