Слайд 2

СПЕЦИАЛЬНЫЕ МЕТОДЫ ОБОГАЩЕНИЯ

Специальные методы относятся к группе

основных процессов обогащения. Их задача – разделить полезный минерал

и пустую породу.

Специальные методы включают:

∙ ручную рудоразборку;

∙ радиометрическое обогащение – разделение материала на основе различия во взаимодействии разделяемых минералов с каким-либо излучением;

∙ обогащение по трению и форме;

∙ обогащение по упругости;

∙ термоадгезионное обогащение;

∙ обогащение на основе селективного изменения размера куска разделяемых минералов при дроблении.

РУЧНАЯ РУДОРАЗБОРКА

Ручная рудоразборка – это процесс ручной выборки материала по цвету, блеску и форме кусков. Рудоразборка осуществляется, когда не могут быть применены механическое или химическое обогащение, или в том случае, если эти процессы не обеспечивают необходимого качества разделения, например, при отборке драгоценных камней, листовой слюды, длинноволокнистого асбеста и др.

Слайд 3

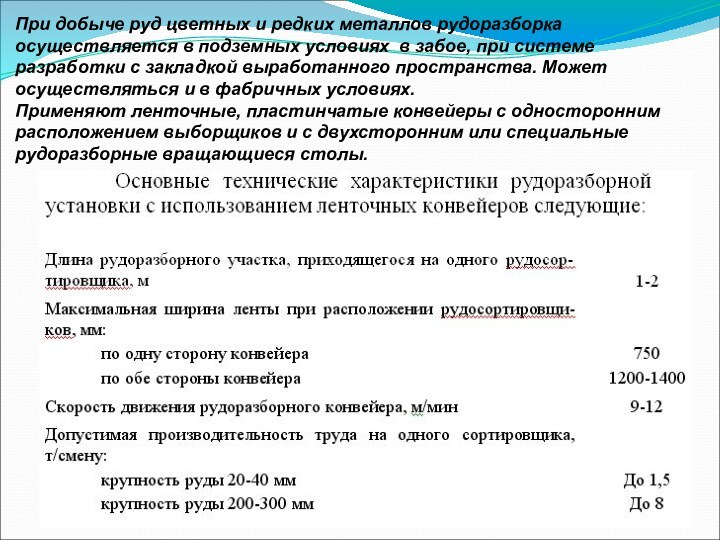

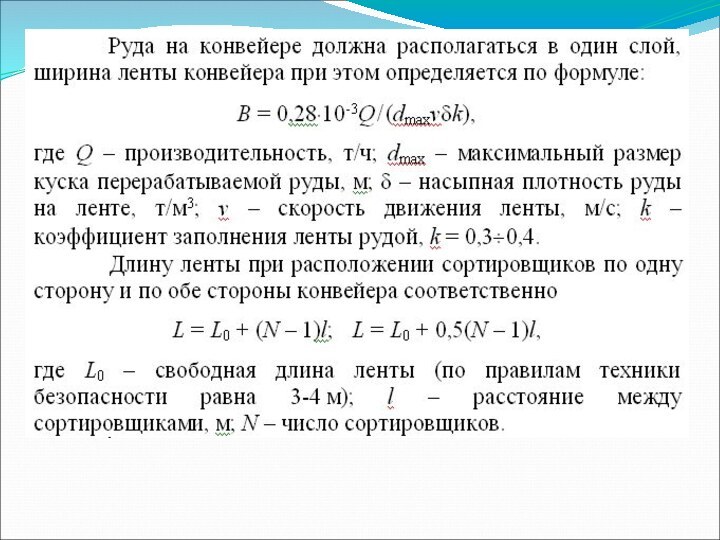

При добыче руд цветных и редких металлов рудоразборка

осуществляется в подземных условиях в забое, при системе разработки с

закладкой выработанного пространства. Может осуществляться и в фабричных условиях.

Применяют ленточные, пластинчатые конвейеры с односторонним расположением выборщиков и с двухсторонним или специальные рудоразборные вращающиеся столы.

Слайд 5

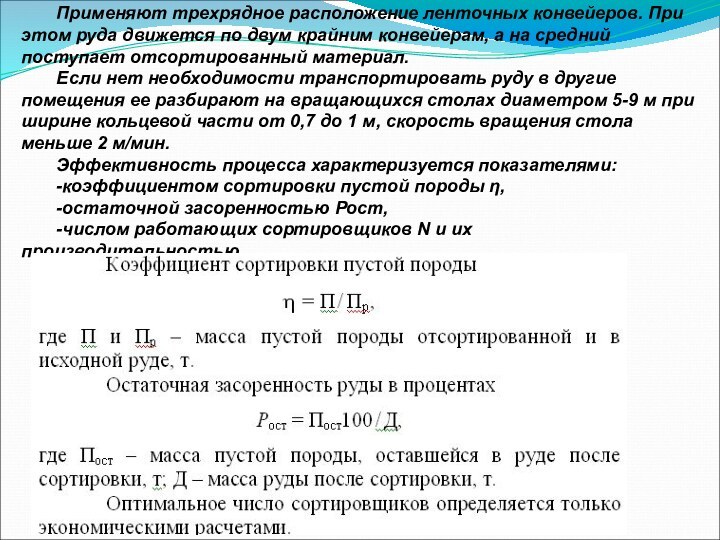

Применяют трехрядное расположение ленточных конвейеров. При этом руда

движется по двум крайним конвейерам, а на средний поступает

отсортированный материал.

Если нет необходимости транспортировать руду в другие помещения ее разбирают на вращающихся столах диаметром 5-9 м при ширине кольцевой части от 0,7 до 1 м, скорость вращения стола меньше 2 м/мин.

Эффективность процесса характеризуется показателями:

-коэффициентом сортировки пустой породы η,

-остаточной засоренностью Рост,

-числом работающих сортировщиков N и их производительностью.

Слайд 6

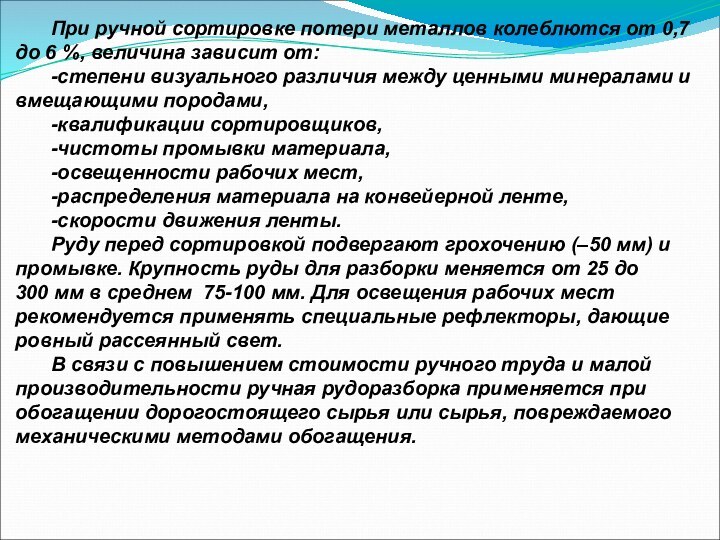

При ручной сортировке потери металлов колеблются от 0,7

до 6 %, величина зависит от:

-степени визуального различия между ценными

минералами и вмещающими породами,

-квалификации сортировщиков,

-чистоты промывки материала,

-освещенности рабочих мест,

-распределения материала на конвейерной ленте,

-скорости движения ленты.

Руду перед сортировкой подвергают грохочению (–50 мм) и промывке. Крупность руды для разборки меняется от 25 до 300 мм в среднем 75-100 мм. Для освещения рабочих мест рекомендуется применять специальные рефлекторы, дающие ровный рассеянный свет.

В связи с повышением стоимости ручного труда и малой производительности ручная рудоразборка применяется при обогащении дорогостоящего сырья или сырья, повреждаемого механическими методами обогащения.

Слайд 7

РАДИОМЕТРИЧЕСКОЕ ОБОГАЩЕНИЕ

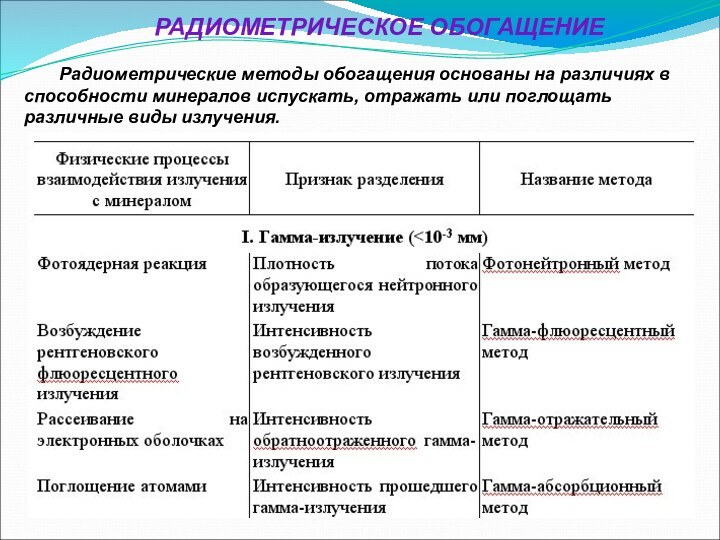

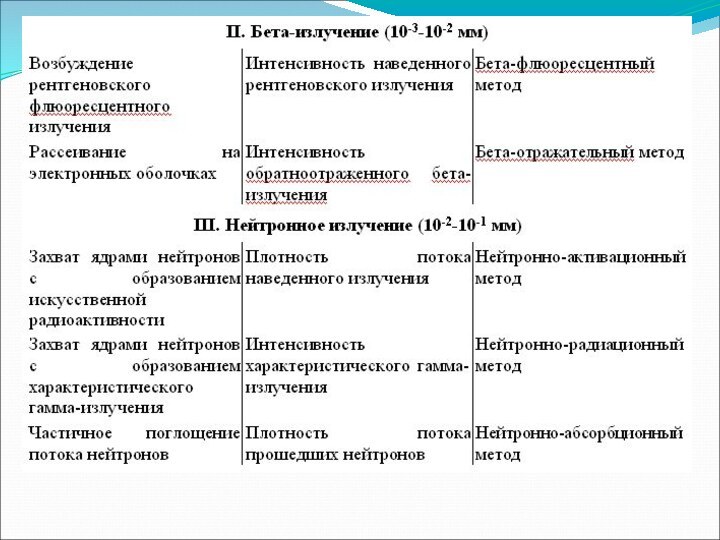

Радиометрические методы обогащения основаны на различиях в

способности минералов испускать, отражать или поглощать различные виды излучения.

Слайд 11

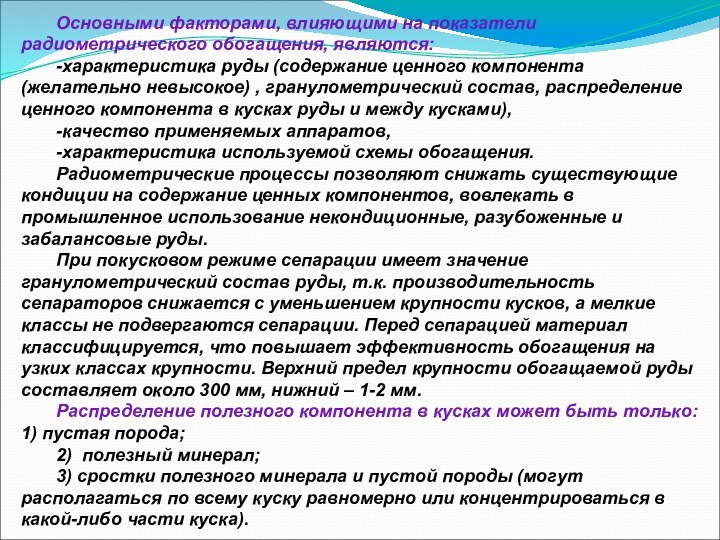

Основными факторами, влияющими на показатели радиометрического обогащения, являются:

-характеристика руды (содержание ценного компонента (желательно невысокое) , гранулометрический

состав, распределение ценного компонента в кусках руды и между кусками),

-качество применяемых аппаратов,

-характеристика используемой схемы обогащения.

Радиометрические процессы позволяют снижать существующие кондиции на содержание ценных компонентов, вовлекать в промышленное использование некондиционные, разубоженные и забалансовые руды.

При покусковом режиме сепарации имеет значение гранулометрический состав руды, т.к. производительность сепараторов снижается с уменьшением крупности кусков, а мелкие классы не подвергаются сепарации. Перед сепарацией материал классифицируется, что повышает эффективность обогащения на узких классах крупности. Верхний предел крупности обогащаемой руды составляет около 300 мм, нижний – 1-2 мм.

Распределение полезного компонента в кусках может быть только: 1) пустая порода;

2) полезный минерал;

3) сростки полезного минерала и пустой породы (могут располагаться по всему куску равномерно или концентрироваться в какой-либо части куска).

Слайд 12

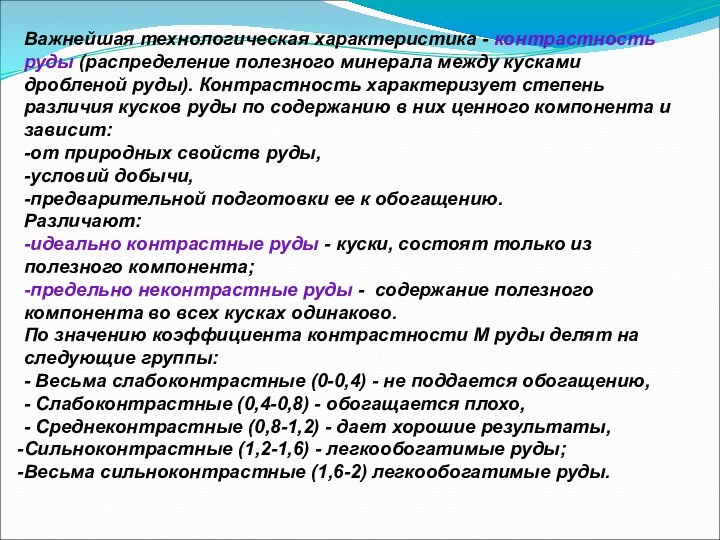

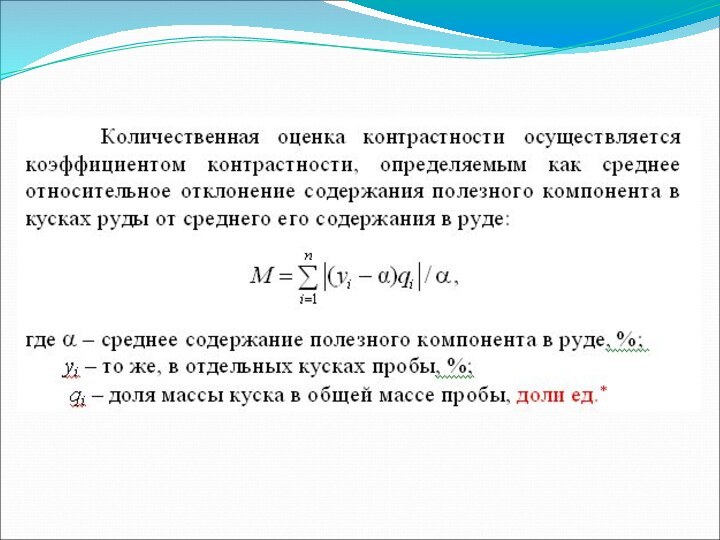

Важнейшая технологическая характеристика - контрастность руды (распределение полезного

минерала между кусками дробленой руды). Контрастность характеризует степень различия

кусков руды по содержанию в них ценного компонента и зависит:

-от природных свойств руды,

-условий добычи,

-предварительной подготовки ее к обогащению.

Различают:

-идеально контрастные руды - куски, состоят только из полезного компонента;

-предельно неконтрастные руды - содержание полезного компонента во всех кусках одинаково.

По значению коэффициента контрастности М руды делят на следующие группы:

- Весьма слабоконтрастные (0-0,4) - не поддается обогащению,

- Слабоконтрастные (0,4-0,8) - обогащается плохо,

- Среднеконтрастные (0,8-1,2) - дает хорошие результаты,

Сильноконтрастные (1,2-1,6) - легкообогатимые руды;

Весьма сильноконтрастные (1,6-2) легкообогатимые руды.

Слайд 14

Все радиометрические сепараторы имеют следующие одинаковые узлы:

-узел

источника излучения (нерадиоактивные руды),

-узел регистрации,

-счетно-измерительный блок (радиометр),

-исполнительный механизм,

-вспомогательные узлы.

Режимы радиометрической сепарации:

-покусковой (имеет более высокие технологические показатели),

-порционный,

-поточный (наиболее производителен).

При покусковом и порционном режимах куски или порции руды во время прохождения через сепаратор пространственно разделены. Руды, в которых менее 70 % кусков подлежат удалению с хвостами, рационально обогащать в один прием при покусковом режиме. Для обогащения руд, в которых удалению с хвостами подлежат более 90 %, может оказаться целесообразной основная операция в порционном или поточном режимах и перечистка концентрата в покусковом режиме.

Слайд 15

Авторадиометрический метод основан на использовании излучений естественно-радиоактивных

химических элементов. В промышленных аппаратах используется проникающее гамма-излучение, так как

альфа- и бета-излучения легко поглощаются стенками аппаратуры и не дают нужной информации. В зависимости от интенсивности гамма-излучения руда разделяется на отдельные продукты. Этот метод применяют для обогащения:

-урановых руд;

-руд, в которых ценный компонент находится в минералах содержащих радиоактивный химический элемент.

Наряду с ураном руды содержат ряд других ценных компонентов, попутное извлечение которых резко повышает рентабельность производства. Наиболее характерными являются:

-золотоурановые (U ≈ 0,01 %, Au ≈ 0,5÷1 г/т),

-фосфорно-урановые (U ≈ 0,01÷0,02 %, P2O5 ≈ 5÷10 %),

-ванадий-урановые (U ≈ 0,02÷0,03 %, V2O5 ≈ 0,5÷1 %),

-медно-урановые (U ≈ 0,02÷0,03 %, Cu ≈ 0,2÷0,3 %),

-пиритно-урановые (U ≈ 0,01÷0,02 %, S ≈ 2÷3 %),

-цирконоурановые (U ≈ 0,01÷0,02 %, ZrO2 ≈ 1÷2 %),

-ниобиево-урановые (U ≈ 0,01÷0,02 %, Nb2O5 ≈ 0,05÷0,1 %),

-ториево-урановые (U ≈ 0,01÷0,02 %, ThO2 ≈ 0,05÷0,1 %).

Слайд 16

По технике и технологии осуществления авторадиометрическое обогащение подразделяется

на:

-радиометрическую крупнопорционную сортировку;

-радиометрическую сепарацию.

Радиометрическая крупнопорционная сортировка – процесс

разделения руды на сорта на основе измерения интенсивности излучения крупных ее объемов, загруженных в транспортные емкости: вагонетки, автомашины и др. При сортировке кондиционные руды отделяются от забалансовых и пустой породы.

Это – самый производительный и дешевый обогатительный процесс, применимый к рудам, отличающимся неравномерностью по содержанию ценного компонента.

Измерение радиоактивности отдельных порций руды производят радиометрическими контрольными станциями (РКС). Датчики, регистрирующие излучение, ставят непосредственно у вагонеток или над автосамосвалами. Содержание полезного компонента определяют по интенсивности излучения, пользуясь градуировочными графиками. Например, на урановых предприятиях широко используется сортировочный узел, оснащенный радиометром «Стрела». Исполнительным механизмом являются железнодорожные стрелки, и вагонетки, выходящие из забоя, направляются ими в накопители того или иного сорта руды в зависимости от интенсивности излучения.

Слайд 17

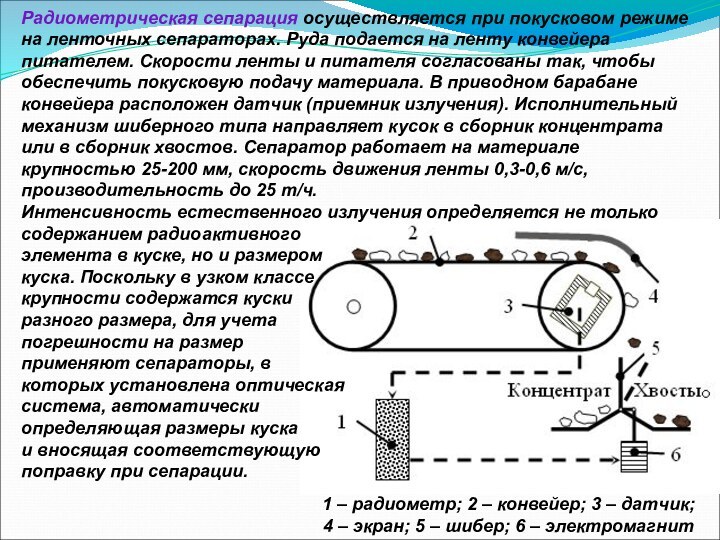

Радиометрическая сепарация осуществляется при покусковом режиме на ленточных

сепараторах. Руда подается на ленту конвейера питателем. Скорости ленты

и питателя согласованы так, чтобы обеспечить покусковую подачу материала. В приводном барабане конвейера расположен датчик (приемник излучения). Исполнительный механизм шиберного типа направляет кусок в сборник концентрата или в сборник хвостов. Сепаратор работает на материале крупностью 25-200 мм, скорость движения ленты 0,3-0,6 м/с, производительность до 25 т/ч.

Интенсивность естественного излучения определяется не только содержанием радиоактивного

элемента в куске, но и размером

куска. Поскольку в узком классе

крупности содержатся куски

разного размера, для учета

погрешности на размер

применяют сепараторы, в

которых установлена оптическая

система, автоматически

определяющая размеры куска

и вносящая соответствующую

поправку при сепарации.

1 – радиометр; 2 – конвейер; 3 – датчик;

4 – экран; 5 – шибер; 6 – электромагнит

Слайд 18

Схема авторадиометрического обогащения урановой руды.

Авторадиометрический сепаратор КН

с автоматической коррекцией массы кусков работает следующим образом. Виброжелоб

подает куски руды на конический питатель, при вращении которого они выстраиваются в ряд и попадают на короткий ленточный конвейер, откуда, свободно падая, направляются в зону измерения. Подход куска к датчику фиксируется фотоэлементом.

Время затемнения фотоэлемента куском руды

характеризует его размер. Результат

измерения подается в счетную схему

радиометра для корректировки уровня

настройки сепаратора. Интенсивность

излучения куска измеряется

сцинтилляционным датчиком.

В качестве исполнительного

механизма используется

трехдюзный пневмоклапан,

включаемый по

сигналу радиометра

во время прохождения

куска перед

соплом клапана.

Слайд 19

Время дутья клапана зависит от размера куска. Производительность

сепаратора по классу –200+50 мм достигает 20-50 т/ч при расходе электроэнергии

3 кВт⋅ч.

Радиометрическое обогащение нерадиоактивных руд.

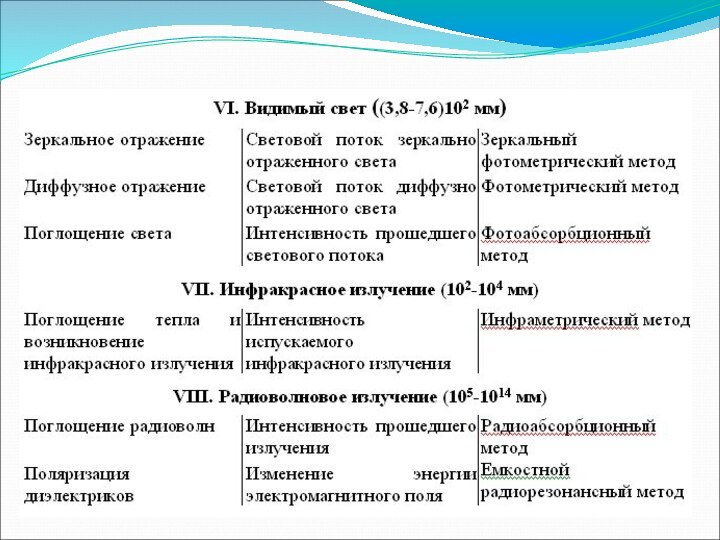

Необходимым условием их обогащения является наличие источника первичного излучения. Различия во взаимодействии его с разделяемыми минералами являются разделительным признаком. По характеру взаимодействия минералов с первичным излучением различают несколько групп (группы III-VI см. табл.):

1) возникают ядерные реакции, в результате которых образуется наведенная радиация (нейтронное или рентгеновское вторичное излучение);

2) возбуждение люминесценции (холодного свечения);

3) отражение первичного излучения;

4) поглощение (абсорбция) первичного излучения.

В качестве первичного излучения используют излучения широкого диапазона длины волн, от самых коротких гамма-излучений до самых длинных радиоволн.

Степень разработки и промышленного освоения методов обогащения различна. Наиболее широко в промышленности применяют фотонейтронный, гамма-абсорбционный, рентгенолюминесцентный, фотолюминесцентный и фотометрический методы

Слайд 20

Фотонейтронный метод основан на использовании различий в интенсивности

нейтронного излучения, испускаемого минералами при воздействии на руду гамма-лучами.

Его применяют для обогащения бериллиевых руд, так как именно ядра бериллия обладают способностью испускать нейтроны под влиянием гамма-лучей сравнительно низкой энергии (около 1,7 МэВ). Для возбуждения фотоядерной реакции в других химических элементах требуются гамма-лучи с энергией свыше 5 МэВ.

В качестве основного аппарата используют ленточные сепараторы, в которых определение сорта куска может осуществляться на ленте или в воздухе. Источником гамма-излучения при обогащении бериллиевых руд обычно является ампульный источник на основе радиоактивного изотопа 124Sb. Испускаемые ядрами бериллия нейтроны перед их регистрацией пропускают через замедлитель (парафин) для снижения их энергии до тепловой. При данной активности гамма-источника мощность потока нейтронов, испускаемого куском руды, определяется содержанием в нем бериллия независимо от того, какими минеральными формами он представлен. Приемником нейтронного излучения являются сцинтилляционные счетчики на основе светосостава, представляющего собой смесь сульфида цинка с борной кислотой.

Слайд 21

Гамма-абсорбционный метод основан на различии в степени поглощения

кусками руды гамма-излучения. Интенсивность прошедшего через куски руды гамма-излучения

и является разделительным признаком.

Относительная величина поглощения гамма-излучения подчиняется экспоненциальному закону

J/J0 = e-μd,

где J0 и J – интенсивности гамма-излучения соответственно до и после прохождения через вещество;

μ – линейный коэффициент поглощения.

Величина μ зависит от энергии квантов первичного гамма-излучения и атомного номера и атомной массы облучаемого вещества; чем выше атомный номер химического элемента и его атомная масса и чем меньше энергия применяемого излучения, тем сильнее проявляется свойство абсорбции рентгеновского излучения.

Для кусков руды, содержащих различные химические элементы

μ = ∑αiμi/100,

где αi – содержание i-гo элемента, %;

μi – коэффициент линейного поглощения для i-го элемента.

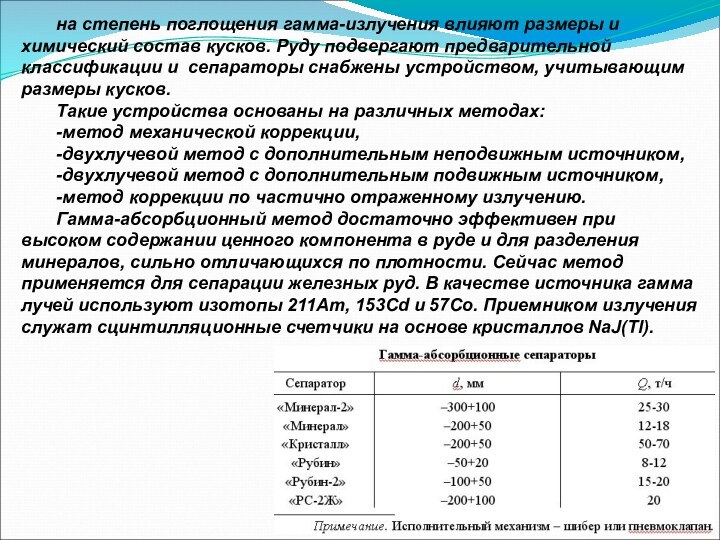

Слайд 22

на степень поглощения гамма-излучения влияют размеры и химический

состав кусков. Руду подвергают предварительной классификации и сепараторы снабжены

устройством, учитывающим размеры кусков.

Такие устройства основаны на различных методах:

-метод механической коррекции,

-двухлучевой метод с дополнительным неподвижным источником,

-двухлучевой метод с дополнительным подвижным источником,

-метод коррекции по частично отраженному излучению.

Гамма-абсорбционный метод достаточно эффективен при высоком содержании ценного компонента в руде и для разделения минералов, сильно отличающихся по плотности. Сейчас метод применяется для сепарации железных руд. В качестве источника гамма лучей используют изотопы 211Аm, 153Cd и 57Co. Приемником излучения служат сцинтилляционные счетчики на основе кристаллов NaJ(Tl).

Слайд 23

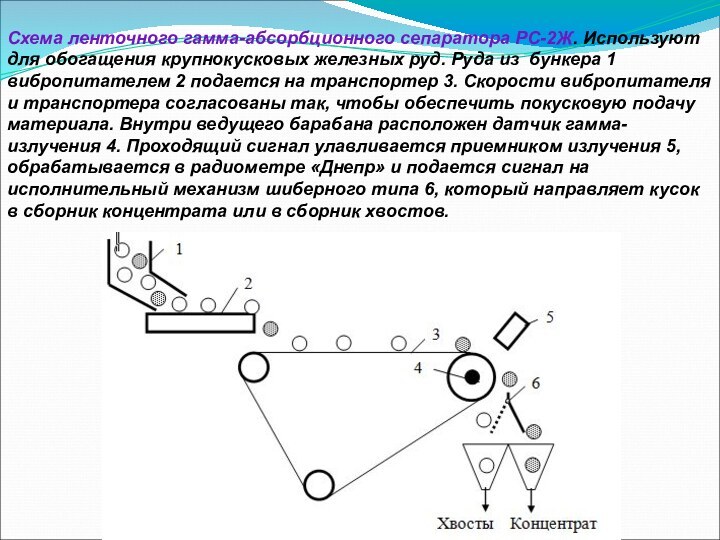

Схема ленточного гамма-абсорбционного сепаратора РС-2Ж. Используют для обогащения

крупнокусковых железных руд. Руда из бункера 1 вибропитателем 2 подается

на транспортер 3. Скорости вибропитателя и транспортера согласованы так, чтобы обеспечить покусковую подачу материала. Внутри ведущего барабана расположен датчик гамма-излучения 4. Проходящий сигнал улавливается приемником излучения 5, обрабатывается в радиометре «Днепр» и подается сигнал на исполнительный механизм шиберного типа 6, который направляет кусок в сборник концентрата или в сборник хвостов.

Слайд 24

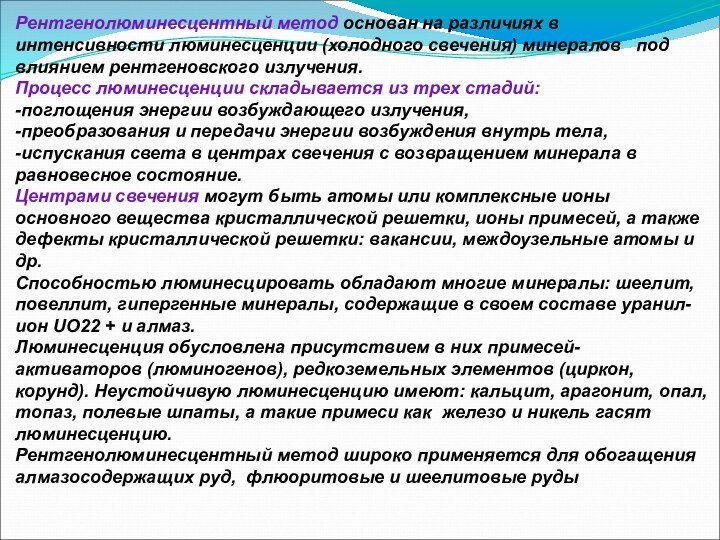

Рентгенолюминесцентный метод основан на различиях в интенсивности люминесценции

(холодного свечения) минералов под влиянием рентгеновского излучения.

Процесс

люминесценции складывается из трех стадий:

-поглощения энергии возбуждающего излучения,

-преобразования и передачи энергии возбуждения внутрь тела,

-испускания света в центрах свечения с возвращением минерала в равновесное состояние.

Центрами свечения могут быть атомы или комплексные ионы основного вещества кристаллической решетки, ионы примесей, а также дефекты кристаллической решетки: вакансии, междоузельные атомы и др.

Способностью люминесцировать обладают многие минералы: шеелит, повеллит, гипергенные минералы, содержащие в своем составе уранил-ион UO22 + и алмаз.

Люминесценция обусловлена присутствием в них примесей-активаторов (люминогенов), редкоземельных элементов (циркон, корунд). Неустойчивую люминесценцию имеют: кальцит, арагонит, опал, топаз, полевые шпаты, а такие примеси как железо и никель гасят люминесценцию.

Рентгенолюминесцентный метод широко применяется для обогащения алмазосодержащих руд, флюоритовые и шеелитовые руды

Слайд 25

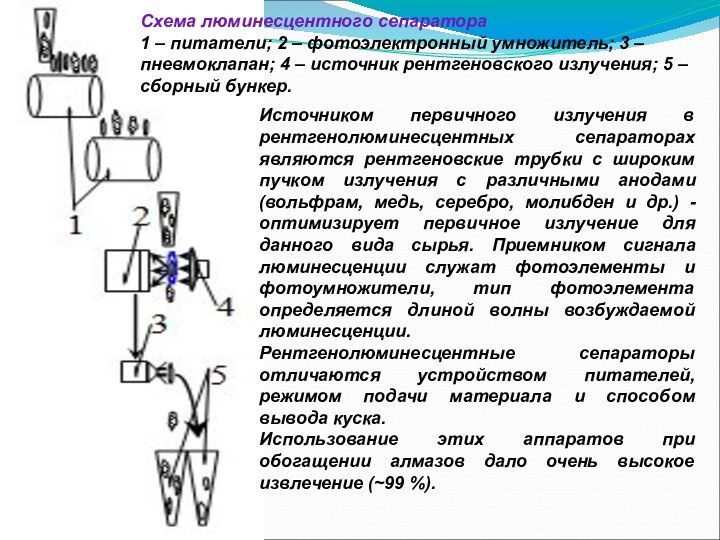

Схема люминесцентного сепаратора

1 – питатели; 2 – фотоэлектронный

умножитель; 3 – пневмоклапан; 4 – источник рентгеновского излучения;

5 – сборный бункер.

Источником первичного излучения в рентгенолюминесцентных сепараторах являются рентгеновские трубки с широким пучком излучения с различными анодами (вольфрам, медь, серебро, молибден и др.) - оптимизирует первичное излучение для данного вида сырья. Приемником сигнала люминесценции служат фотоэлементы и фотоумножители, тип фотоэлемента определяется длиной волны возбуждаемой люминесценции.

Рентгенолюминесцентные сепараторы отличаются устройством питателей, режимом подачи материала и способом вывода куска.

Использование этих аппаратов при обогащении алмазов дало очень высокое извлечение (~99 %).

Слайд 26

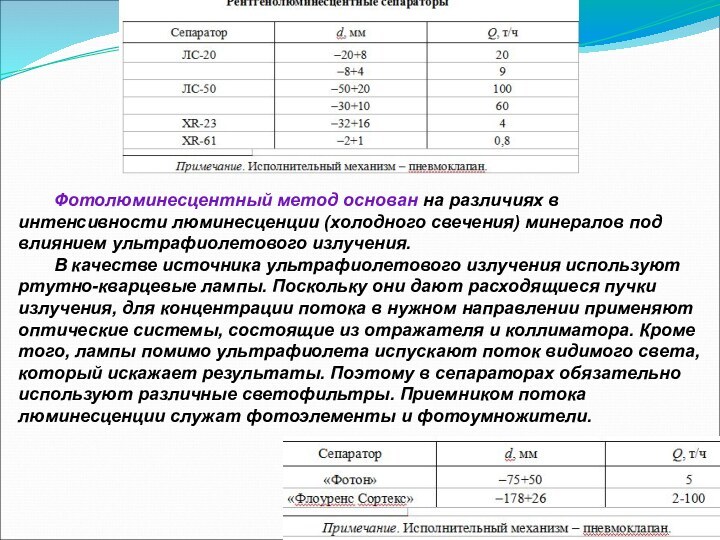

Фотолюминесцентный метод основан на различиях в интенсивности люминесценции

(холодного свечения) минералов под влиянием ультрафиолетового излучения.

В качестве источника

ультрафиолетового излучения используют ртутно-кварцевые лампы. Поскольку они дают расходящиеся пучки излучения, для концентрации потока в нужном направлении применяют оптические системы, состоящие из отражателя и коллиматора. Кроме того, лампы помимо ультрафиолета испускают поток видимого света, который искажает результаты. Поэтому в сепараторах обязательно используют различные светофильтры. Приемником потока люминесценции служат фотоэлементы и фотоумножители.

Слайд 27

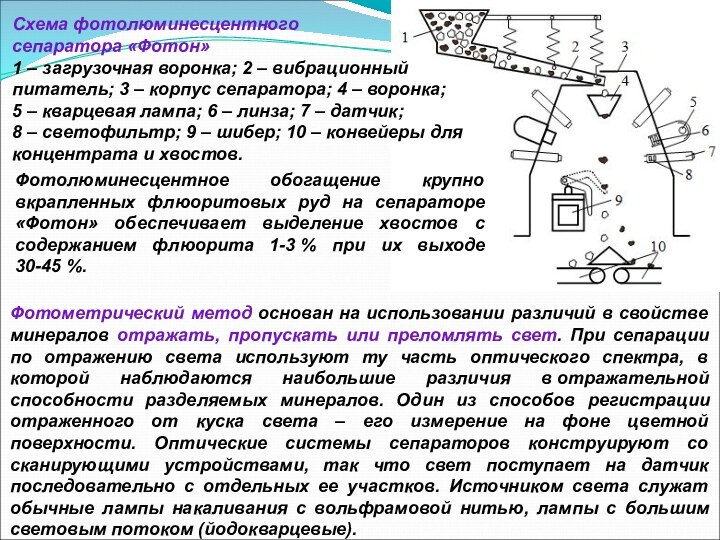

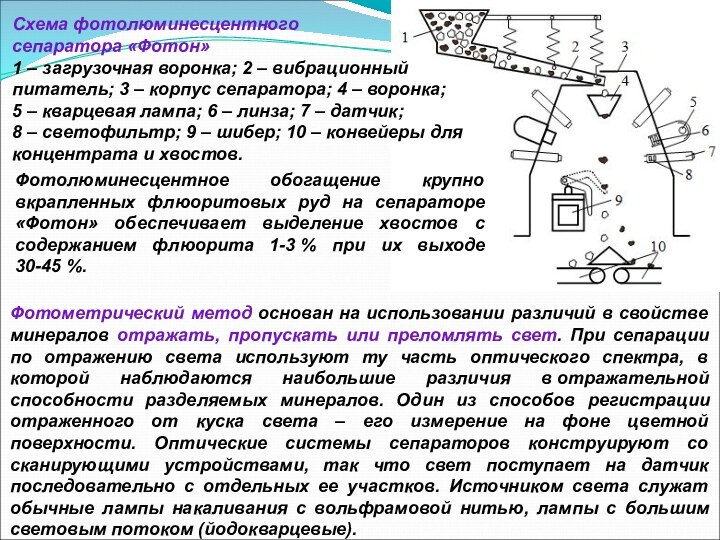

Схема фотолюминесцентного

сепаратора «Фотон»

1 – загрузочная воронка; 2

– вибрационный

питатель; 3 – корпус сепаратора; 4 –

воронка;

5 – кварцевая лампа; 6 – линза; 7 – датчик;

8 – светофильтр; 9 – шибер; 10 – конвейеры для

концентрата и хвостов.

Фотолюминесцентное обогащение крупно вкрапленных флюоритовых руд на сепараторе «Фотон» обеспечивает выделение хвостов с содержанием флюорита 1-3 % при их выходе 30-45 %.

Фотометрический метод основан на использовании различий в свойстве минералов отражать, пропускать или преломлять свет. При сепарации по отражению света используют ту часть оптического спектра, в которой наблюдаются наибольшие различия в отражательной способности разделяемых минералов. Один из способов регистрации отраженного от куска света – его измерение на фоне цветной поверхности. Оптические системы сепараторов конструируют со сканирующими устройствами, так что свет поступает на датчик последовательно с отдельных ее участков. Источником света служат обычные лампы накаливания с вольфрамовой нитью, лампы с большим световым потоком (йодокварцевые).

Слайд 28

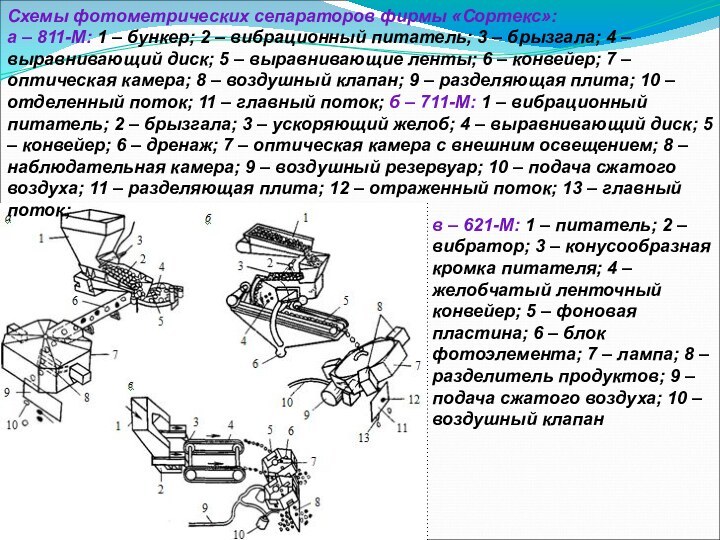

Схемы фотометрических сепараторов фирмы «Сортекс»:

а – 811-М: 1

– бункер; 2 – вибрационный питатель; 3 – брызгала;

4 – выравнивающий диск; 5 – выравнивающие ленты; 6 – конвейер; 7 – оптическая камера; 8 – воздушный клапан; 9 – разделяющая плита; 10 – отделенный поток; 11 – главный поток; б – 711-М: 1 – вибрационный питатель; 2 – брызгала; 3 – ускоряющий желоб; 4 – выравнивающий диск; 5 – конвейер; 6 – дренаж; 7 – оптическая камера с внешним освещением; 8 – наблюдательная камера; 9 – воздушный резервуар; 10 – подача сжатого воздуха; 11 – разделяющая плита; 12 – отраженный поток; 13 – главный поток;

в – 621-М: 1 – питатель; 2 – вибратор; 3 – конусообразная кромка питателя; 4 – желобчатый ленточный конвейер; 5 – фоновая пластина; 6 – блок фотоэлемента; 7 – лампа; 8 – разделитель продуктов; 9 – подача сжатого воздуха; 10 – воздушный клапан

Слайд 29

Так же используются гелий-неоновые лазеры, они создают мощный

пучок света малого диаметра (до нескольких миллиметров). Это дает

возможность дифференцированного облучения поверхности куска. В качестве детекторов отраженного кусками руды света применяют фотоумножители.

Данный способ часто применяют для обработки неметаллических полезных ископаемых. «Механобр» разработал способ обогащения кварца

чистатой 99,999 %. Если кварц с примесями воздействовать гамма-излучением, то он окрасится в характерный цвет (алюминий дает дымчатый цвет, железо – аметистовый, титан – розовый). После облучения кварц направляют на фотометрическое обогащение и окрашенные зерна отделяют.

Радиометрическое обогащение используют для:

1. Предварительного обогащения руд (крупнокусковое), которое позволяет на 20-50 % сократить объем руды, поступающей на дальнейшую переработку, повышает содержание ценного компонента. Применяется для предварительного обогащения бериллиевых, золотых руд и руд неметаллических полезных ископаемых.

2. Предварительного разделения полезных ископаемых на отдельные сорта, которые перерабатываются по различным схемам. Например, при переработке медной руды сначала можно выделить крупнокусковую богатую фракцию, которую направляют на плавку, и бедную фракцию, которая обогащается флотацией, а затем плавится.

Слайд 30

3. Получение крупнокусковых концентратов. Например, для доменной плавки необходимо

крупнокусковое исходное сырье (крупнокусковые железные концентраты, которые без всякой

дополнительной подготовки направляются в доменную печь).

4. Доводка концентратов, полученных другими методами обогащения, например, получение сверхчистых кварцевых концентратов.

ТЕХНИКА БЕЗОПАСНОСТИ РАДИОМЕТРИЧЕСКОГО ОБОГАЩЕНИЯ.

Особенностями аппаратуры для радиометрического обогащения являются:

-повышенная скорость транспортирования кускового материала (до 5 м/с),

-изменение траектории движения путем резкого перемещения шиберов и кусков материала пневматическими клапанами,

-использование напряжений свыше 1000 В,

-применение источников проникающих излучений.

При эксплуатации сортирующей аппаратуры необходимо применять ограждение узлов аппаратуры, создающих повышенную опасность. Снижения уровня шума в помещениях достигают путем изоляции сортирующей аппаратуры, применением шумопоглощающих экранов, защитой органов слуха работающих защитными наушниками.

Слайд 31

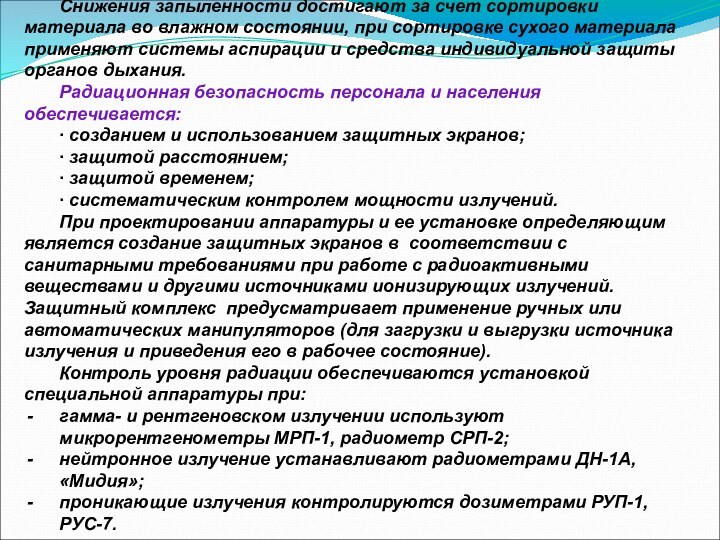

Снижения запыленности достигают за счет сортировки материала во

влажном состоянии, при сортировке сухого материала применяют системы аспирации

и средства индивидуальной защиты органов дыхания.

Радиационная безопасность персонала и населения обеспечивается:

∙ созданием и использованием защитных экранов;

∙ защитой расстоянием;

∙ защитой временем;

∙ систематическим контролем мощности излучений.

При проектировании аппаратуры и ее установке определяющим является создание защитных экранов в соответствии с санитарными требованиями при работе с радиоактивными веществами и другими источниками ионизирующих излучений. Защитный комплекс предусматривает применение ручных или автоматических манипуляторов (для загрузки и выгрузки источника излучения и приведения его в рабочее состояние).

Контроль уровня радиации обеспечиваются установкой специальной аппаратуры при:

гамма- и рентгеновском излучении используют микрорентгенометры МРП-1, радиометр СРП-2;

нейтронное излучение устанавливают радиометрами ДН-1А, «Мидия»;

проникающие излучения контролируются дозиметрами РУП-1, РУС-7.

Слайд 32

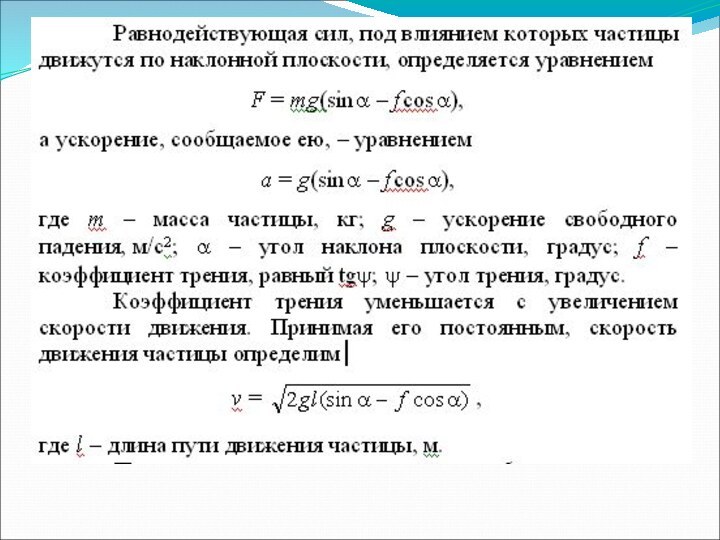

ОБОГАЩЕНИЕ ПО ТРЕНИЮ И ФОРМЕ

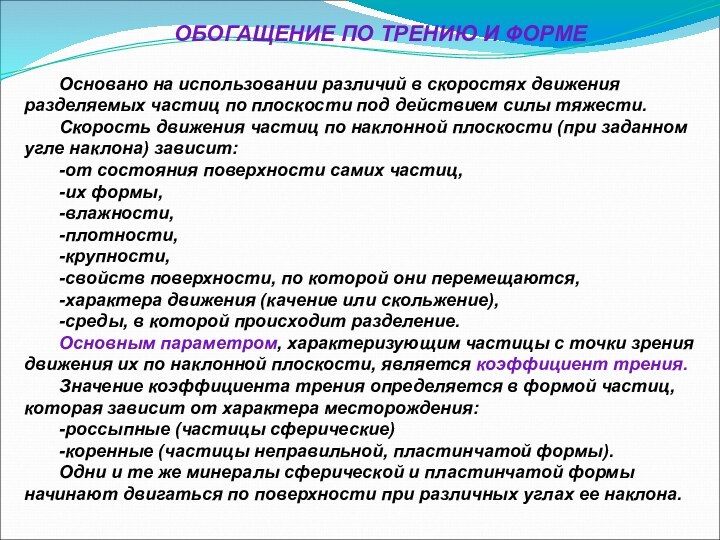

Основано на использовании различий

в скоростях движения разделяемых частиц по плоскости под действием

силы тяжести.

Скорость движения частиц по наклонной плоскости (при заданном угле наклона) зависит:

-от состояния поверхности самих частиц,

-их формы,

-влажности,

-плотности,

-крупности,

-свойств поверхности, по которой они перемещаются,

-характера движения (качение или скольжение),

-среды, в которой происходит разделение.

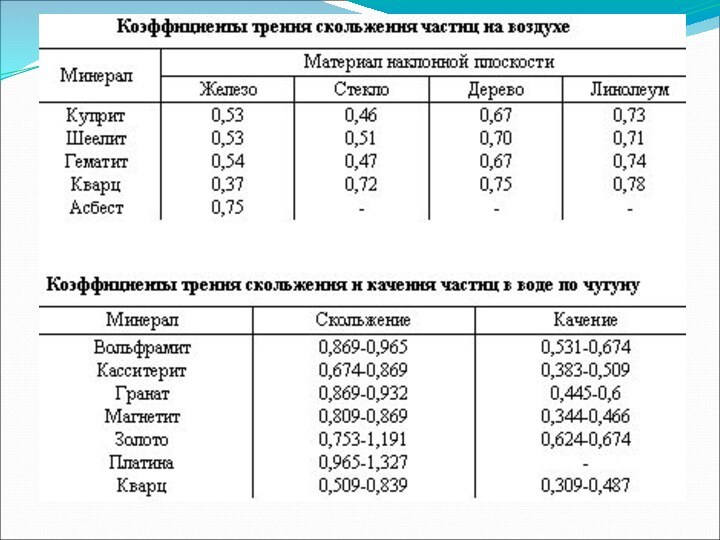

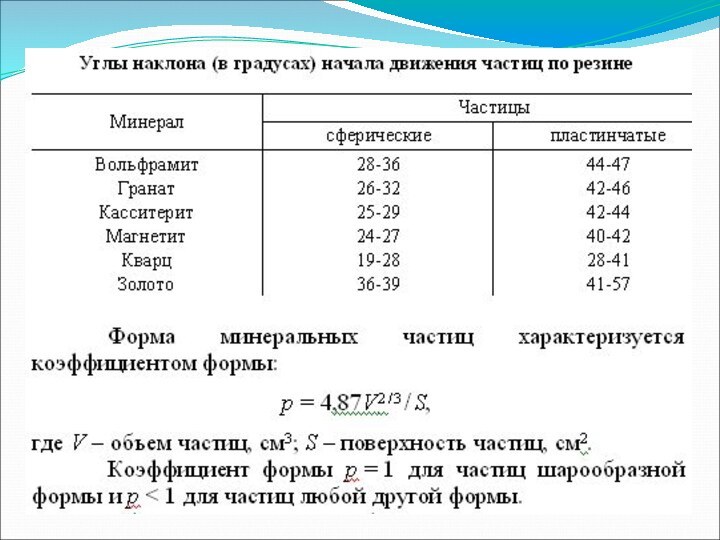

Основным параметром, характеризующим частицы с точки зрения движения их по наклонной плоскости, является коэффициент трения.

Значение коэффициента трения определяется в формой частиц, которая зависит от характера месторождения:

-россыпные (частицы сферические)

-коренные (частицы неправильной, пластинчатой формы).

Одни и те же минералы сферической и пластинчатой формы начинают двигаться по поверхности при различных углах ее наклона.

Слайд 37

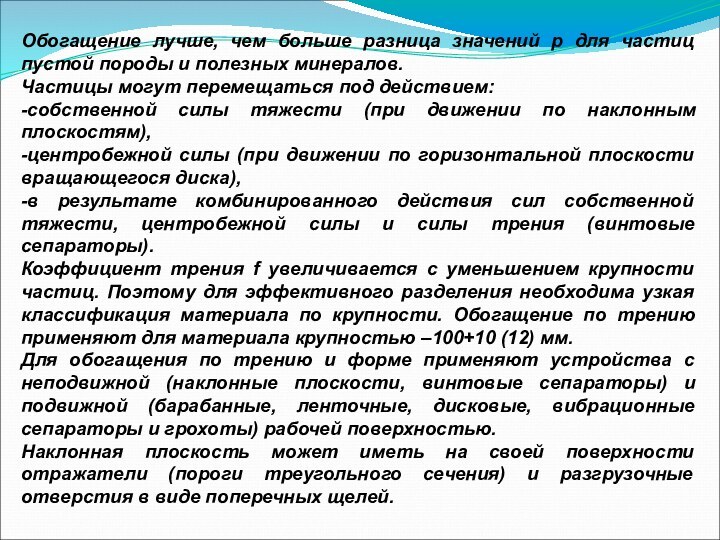

Обогащение лучше, чем больше разница значений р для

частиц пустой породы и полезных минералов.

Частицы могут перемещаться

под действием:

-собственной силы тяжести (при движении по наклонным плоскостям),

-центробежной силы (при движении по горизонтальной плоскости вращающегося диска),

-в результате комбинированного действия сил собственной тяжести, центробежной силы и силы трения (винтовые сепараторы).

Коэффициент трения f увеличивается с уменьшением крупности частиц. Поэтому для эффективного разделения необходима узкая классификация материала по крупности. Обогащение по трению применяют для материала крупностью –100+10 (12) мм.

Для обогащения по трению и форме применяют устройства с неподвижной (наклонные плоскости, винтовые сепараторы) и подвижной (барабанные, ленточные, дисковые, вибрационные сепараторы и грохоты) рабочей поверхностью.

Наклонная плоскость может иметь на своей поверхности отражатели (пороги треугольного сечения) и разгрузочные отверстия в виде поперечных щелей.

Слайд 38

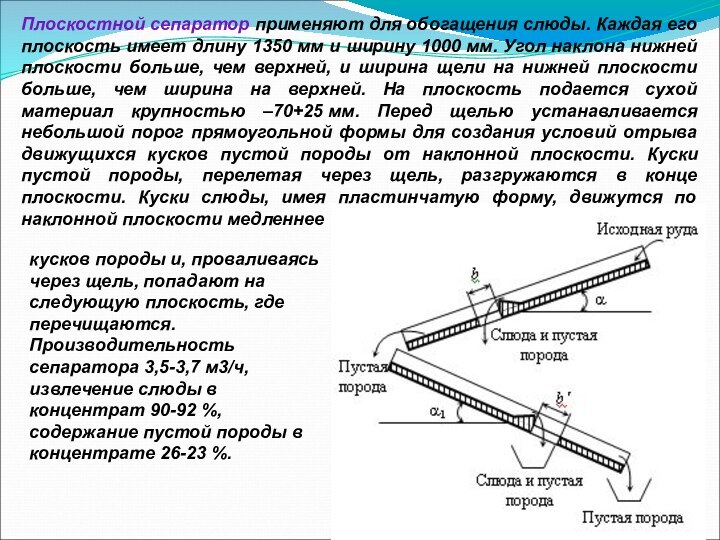

Плоскостной сепаратор применяют для обогащения слюды. Каждая его

плоскость имеет длину 1350 мм и ширину 1000 мм. Угол наклона

нижней плоскости больше, чем верхней, и ширина щели на нижней плоскости больше, чем ширина на верхней. На плоскость подается сухой материал крупностью –70+25 мм. Перед щелью устанавливается небольшой порог прямоугольной формы для создания условий отрыва движущихся кусков пустой породы от наклонной плоскости. Куски пустой породы, перелетая через щель, разгружаются в конце плоскости. Куски слюды, имея пластинчатую форму, движутся по наклонной плоскости медленнее

кусков породы и, проваливаясь через щель, попадают на следующую плоскость, где перечищаются. Производительность сепаратора 3,5-3,7 м3/ч, извлечение слюды в концентрат 90-92 %, содержание пустой породы в концентрате 26-23 %.

Слайд 39

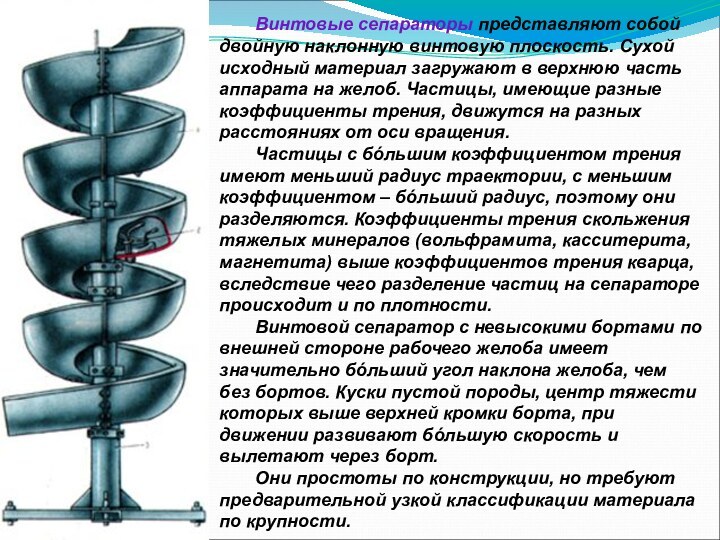

Винтовые сепараторы представляют собой двойную наклонную винтовую плоскость.

Сухой исходный материал загружают в верхнюю часть аппарата на

желоб. Частицы, имеющие разные коэффициенты трения, движутся на разных расстояниях от оси вращения.

Частицы с бóльшим коэффициентом трения имеют меньший радиус траектории, с меньшим коэффициентом – бóльший радиус, поэтому они разделяются. Коэффициенты трения скольжения тяжелых минералов (вольфрамита, касситерита, магнетита) выше коэффициентов трения кварца, вследствие чего разделение частиц на сепараторе происходит и по плотности.

Винтовой сепаратор с невысокими бортами по внешней стороне рабочего желоба имеет значительно бóльший угол наклона желоба, чем без бортов. Куски пустой породы, центр тяжести которых выше верхней кромки борта, при движении развивают бóльшую скорость и вылетают через борт.

Они простоты по конструкции, но требуют предварительной узкой классификации материала по крупности.

Слайд 40

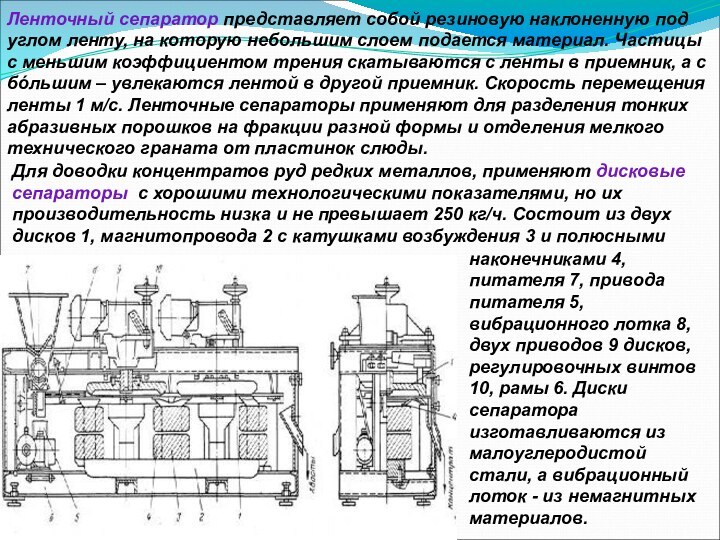

Ленточный сепаратор представляет собой резиновую наклоненную под углом

ленту, на которую небольшим слоем подается материал. Частицы с

меньшим коэффициентом трения скатываются с ленты в приемник, а с бóльшим – увлекаются лентой в другой приемник. Скорость перемещения ленты 1 м/с. Ленточные сепараторы применяют для разделения тонких абразивных порошков на фракции разной формы и отделения мелкого технического граната от пластинок слюды.

Для доводки концентратов руд редких металлов, применяют дисковые сепараторы с хорошими технологическими показателями, но их производительность низка и не превышает 250 кг/ч. Состоит из двух дисков 1, магнитопровода 2 с катушками возбуждения 3 и полюсными

наконечниками 4, питателя 7, привода питателя 5, вибрационного лотка 8, двух приводов 9 дисков, регулировочных винтов 10, рамы 6. Диски сепаратора изготавливаются из малоуглеродистой стали, а вибрационный лоток - из немагнитных материалов.

Слайд 41

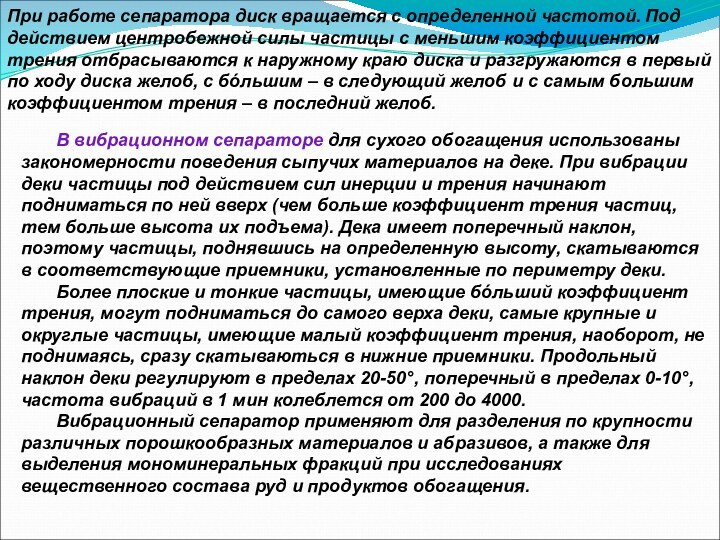

При работе сепаратора диск вращается с определенной частотой.

Под действием центробежной силы частицы с меньшим коэффициентом трения

отбрасываются к наружному краю диска и разгружаются в первый по ходу диска желоб, с бóльшим – в следующий желоб и с самым большим коэффициентом трения – в последний желоб.

В вибрационном сепараторе для сухого обогащения использованы закономерности поведения сыпучих материалов на деке. При вибрации деки частицы под действием сил инерции и трения начинают подниматься по ней вверх (чем больше коэффициент трения частиц, тем больше высота их подъема). Дека имеет поперечный наклон, поэтому частицы, поднявшись на определенную высоту, скатываются в соответствующие приемники, установленные по периметру деки.

Более плоские и тонкие частицы, имеющие бóльший коэффициент трения, могут подниматься до самого верха деки, самые крупные и округлые частицы, имеющие малый коэффициент трения, наоборот, не поднимаясь, сразу скатываються в нижние приемники. Продольный наклон деки регулируют в пределах 20-50°, поперечный в пределах 0-10°, частота вибраций в 1 мин колеблется от 200 до 4000.

Вибрационный сепаратор применяют для разделения по крупности различных порошкообразных материалов и абразивов, а также для выделения мономинеральных фракций при исследованиях вещественного состава руд и продуктов обогащения.

Слайд 42

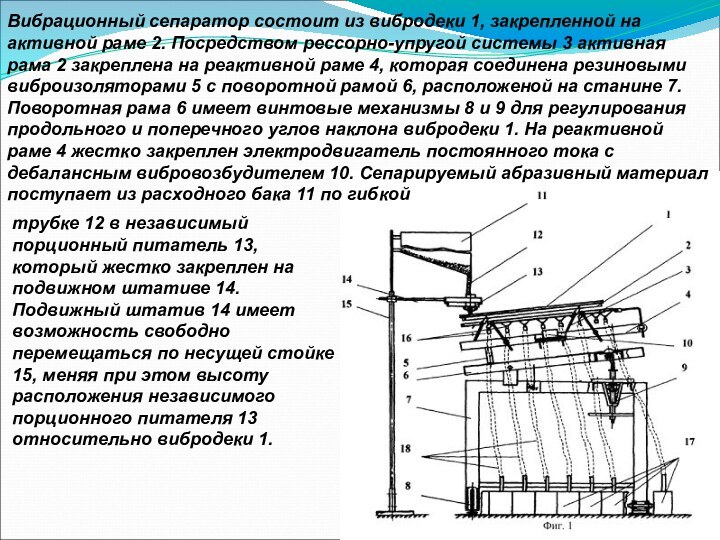

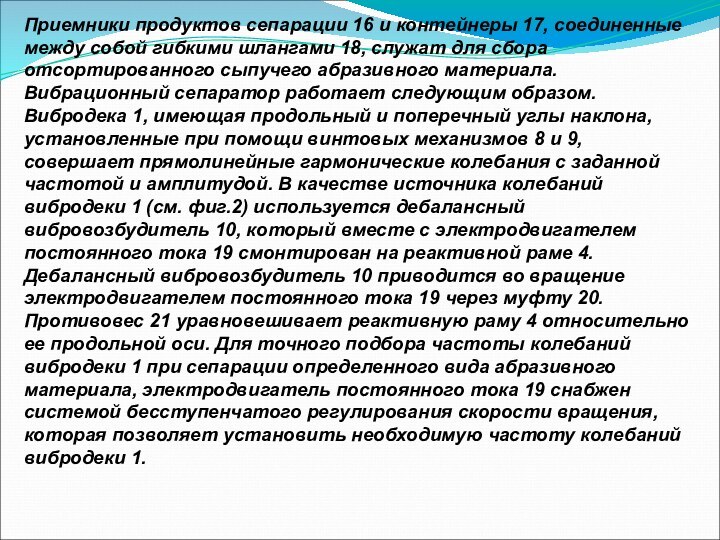

Вибрационный сепаратор состоит из вибродеки 1, закрепленной на

активной раме 2. Посредством рессорно-упругой системы 3 активная рама

2 закреплена на реактивной раме 4, которая соединена резиновыми виброизоляторами 5 с поворотной рамой 6, расположеной на станине 7. Поворотная рама 6 имеет винтовые механизмы 8 и 9 для регулирования продольного и поперечного углов наклона вибродеки 1. На реактивной раме 4 жестко закреплен электродвигатель постоянного тока с дебалансным вибровозбудителем 10. Сепарируемый абразивный материал поступает из расходного бака 11 по гибкой

трубке 12 в независимый порционный питатель 13, который жестко закреплен на подвижном штативе 14. Подвижный штатив 14 имеет возможность свободно перемещаться по несущей стойке 15, меняя при этом высоту расположения независимого порционного питателя 13 относительно вибродеки 1.

Слайд 43

Приемники продуктов сепарации 16 и контейнеры 17, соединенные

между собой гибкими шлангами 18, служат для сбора отсортированного

сыпучего абразивного материала.

Вибрационный сепаратор работает следующим образом. Вибродека 1, имеющая продольный и поперечный углы наклона, установленные при помощи винтовых механизмов 8 и 9, совершает прямолинейные гармонические колебания с заданной частотой и амплитудой. В качестве источника колебаний вибродеки 1 (см. фиг.2) используется дебалансный вибровозбудитель 10, который вместе с электродвигателем постоянного тока 19 смонтирован на реактивной раме 4. Дебалансный вибровозбудитель 10 приводится во вращение электродвигателем постоянного тока 19 через муфту 20. Противовес 21 уравновешивает реактивную раму 4 относительно ее продольной оси. Для точного подбора частоты колебаний вибродеки 1 при сепарации определенного вида абразивного материала, электродвигатель постоянного тока 19 снабжен системой бесступенчатого регулирования скорости вращения, которая позволяет установить необходимую частоту колебаний вибродеки 1.

Слайд 44

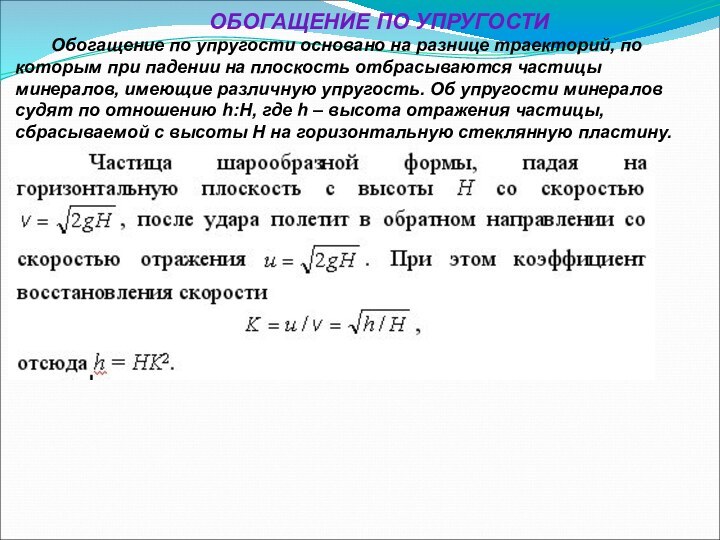

ОБОГАЩЕНИЕ ПО УПРУГОСТИ

Обогащение по упругости основано на разнице

траекторий, по которым при падении на плоскость отбрасываются частицы

минералов, имеющие различную упругость. Об упругости минералов судят по отношению h:Н, где h – высота отражения частицы, сбрасываемой с высоты Н на горизонтальную стеклянную пластину.

Слайд 45

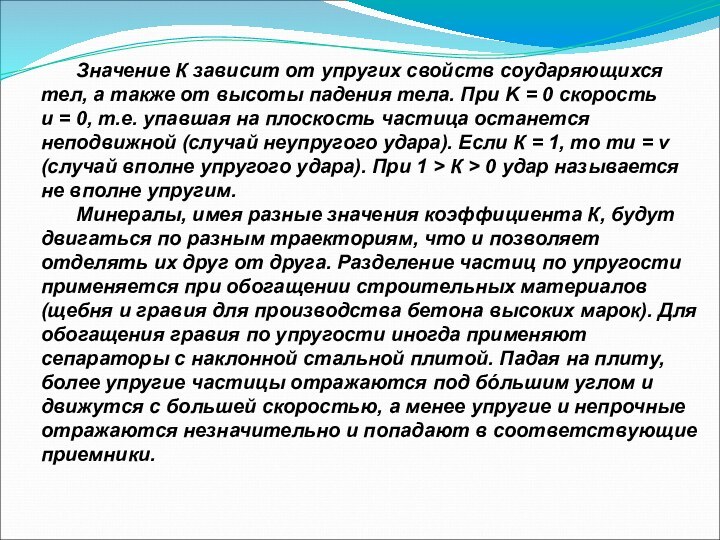

Значение К зависит от упругих свойств соударяющихся тел,

а также от высоты падения тела. При K = 0 скорость

u = 0, т.е. упавшая на плоскость частица останется неподвижной (случай неупругого удара). Если К = 1, то mu = v (случай вполне упругого удара). При 1 > К > 0 удар называется не вполне упругим.

Минералы, имея разные значения коэффициента К, будут двигаться по разным траекториям, что и позволяет отделять их друг от друга. Разделение частиц по упругости применяется при обогащении строительных материалов (щебня и гравия для производства бетона высоких марок). Для обогащения гравия по упругости иногда применяют сепараторы с наклонной стальной плитой. Падая на плиту, более упругие частицы отражаются под бóльшим углом и движутся с большей скоростью, а менее упругие и непрочные отражаются незначительно и попадают в соответствующие приемники.

Слайд 46

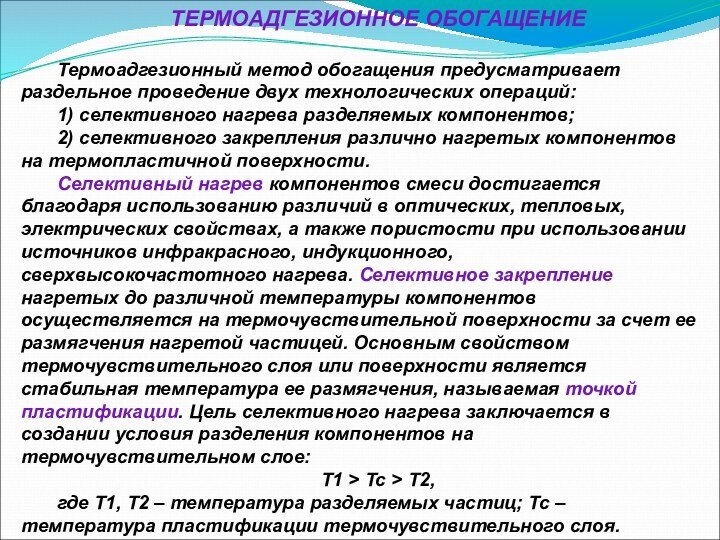

ТЕРМОАДГЕЗИОННОЕ ОБОГАЩЕНИЕ

Термоадгезионный метод обогащения предусматривает раздельное проведение двух

технологических операций:

1) селективного нагрева разделяемых компонентов;

2) селективного закрепления

различно нагретых компонентов на термопластичной поверхности.

Селективный нагрев компонентов смеси достигается благодаря использованию различий в оптических, тепловых, электрических свойствах, а также пористости при использовании источников инфракрасного, индукционного, сверхвысокочастотного нагрева. Селективное закрепление нагретых до различной температуры компонентов осуществляется на термочувствительной поверхности за счет ее размягчения нагретой частицей. Основным свойством термочувствительного слоя или поверхности является стабильная температура ее размягчения, называемая точкой пластификации. Цель селективного нагрева заключается в создании условия разделения компонентов на термочувствительном слое:

Т1 > Тс > Т2,

где Т1, Т2 – температура разделяемых частиц; Тс – температура пластификации термочувствительного слоя.

Слайд 47

Процессы нагрева и охлаждения инерционны, и для снижения

затрат энергии нужно производить поверхностный нагрев частиц, что способствует

быстрому охлаждению зоны контакта частицы и слоя и интенсифицирует процесс. Селективный нагрев материала должен осуществляться в идентичных для всех частиц условиях.

Температуру нагрева компонентов при постоянных параметрах камеры облучения можно изменять временем облучения.

Основными параметрами, определяющими температуру нагрева частицы, являются:

-свойства источника, частицы, среды и условия нагрева;

-степень «черноты» источника излучения;

-коэффициент лучеиспускания абсолютно черного тела;

-температура источника излучения;

-коэффициент поглощения излучения частицей;

-диаметр частицы, площадь поверхности частицы;

-теплоемкость вещества частицы;

-плотность частицы; влажность частицы;

-теплоемкость воды;

-время контакта частицы со средой;

-коэффициент теплоотдачи;

-разность температур среды и частиц.

Слайд 48

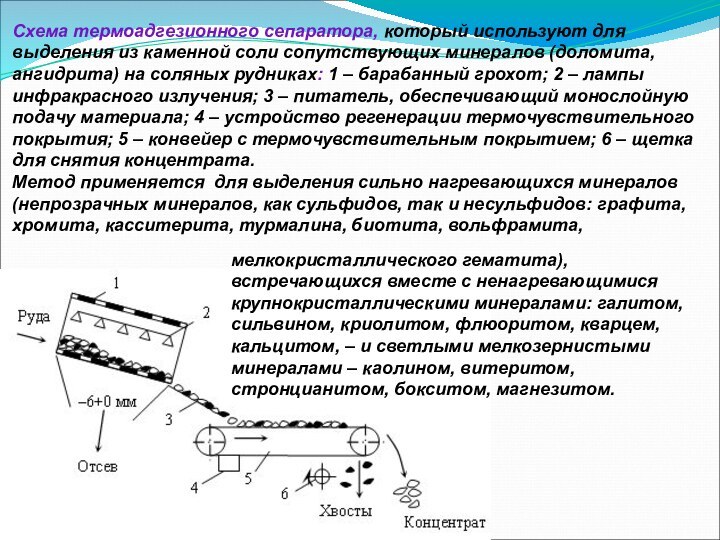

Схема термоадгезионного сепаратора, который используют для выделения из

каменной соли сопутствующих минералов (доломита, ангидрита) на соляных рудниках:

1 – барабанный грохот; 2 – лампы инфракрасного излучения; 3 – питатель, обеспечивающий монослойную подачу материала; 4 – устройство регенерации термочувствительного покрытия; 5 – конвейер с термочувствительным покрытием; 6 – щетка

для снятия концентрата.

Метод применяется для выделения сильно нагревающихся минералов (непрозрачных минералов, как сульфидов, так и несульфидов: графита, хромита, касситерита, турмалина, биотита, вольфрамита,

мелкокристаллического гематита), встречающихся вместе с ненагревающимися крупнокристаллическими минералами: галитом, сильвином, криолитом, флюоритом, кварцем, кальцитом, – и светлыми мелкозернистыми минералами – каолином, витеритом, стронцианитом, бокситом, магнезитом.

Слайд 49

ОБОГАЩЕНИЕ НА ОСНОВЕ СЕЛЕКТИВНОГО ИЗМЕНЕНИЯ РАЗМЕРА КУСКА

Ряд горных

пород обладает свойством контрастного изменения размеров составляющих компонентов при

разрушении. Например, при дроблении этих горных пород происходит не только раскрытие зерен компонентов, образующих горную породу. Одновременно размеры частиц полезного компонента оказываются существенно отличными от размеров частиц других компонентов (пустой породы). Для таких горных пород обогащение может быть сведено к разделению по размерам частиц. Размер частиц становится косвенным признаком их вещественного состава.

Избирательное дробление применимо для полезных ископаемых, имеющих крупные агрегаты ценного компонента, которые отличаются по прочности от вмещающих пород. К таким полезным ископаемым следует отнести угли, бурожелезняковые руды, железные руды КМА, асбестсодержащие руды, калийные руды и некоторые другие.

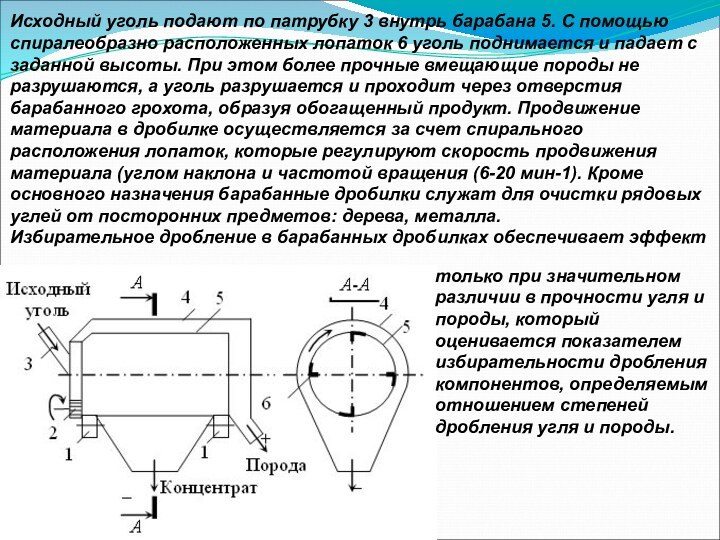

Барабанная дробилка состоит из корпуса 4, цилиндрического барабанного грохота 5, лопаток 6, загрузочного патрубка 3, привода 2, выполненного в виде зубчатой передачи, цилиндрический барабанный грохот устанавливается горизонтально на катках 1.

Слайд 50

Исходный уголь подают по патрубку 3 внутрь барабана

5. С помощью спиралеобразно расположенных лопаток 6 уголь поднимается и

падает с заданной высоты. При этом более прочные вмещающие породы не разрушаются, а уголь разрушается и проходит через отверстия барабанного грохота, образуя обогащенный продукт. Продвижение материала в дробилке осуществляется за счет спирального расположения лопаток, которые регулируют скорость продвижения материала (углом наклона и частотой вращения (6-20 мин-1). Кроме основного назначения барабанные дробилки служат для очистки рядовых углей от посторонних предметов: дерева, металла.

Избирательное дробление в барабанных дробилках обеспечивает эффект

только при значительном различии в прочности угля и породы, который оценивается показателем избирательности дробления компонентов, определяемым отношением степеней дробления угля и породы.