- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

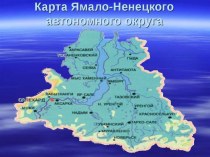

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Сыродутные печи и кричная металлургия

Содержание

- 2. Сыродутным процессом называют старинный способ получения железа

- 3. для наддува использовался непрогретый атмосферный воздух. То

- 4. Сначала разжигали уголь, насыпанный на дно горна

- 5. В ходе плавки в разогретую и наполненную

- 6. в более совершенных вариантах сыродутных печей жидкий

- 7. Восстановленное железо концентрировалось в тестообразном виде на

- 8. Из крицы, которую в раскаленном виде извлекали

- 9. Поэтому непосредственным продолжением сыродутного процесса были холодная

- 10. Рассмотрим подробнее химические процессы внутри печи.

- 11. Болотная рудаБолотная руда (бурый железняк) – лимонит;

- 13. Болотное железо добывалось тремя основными способами. Первый

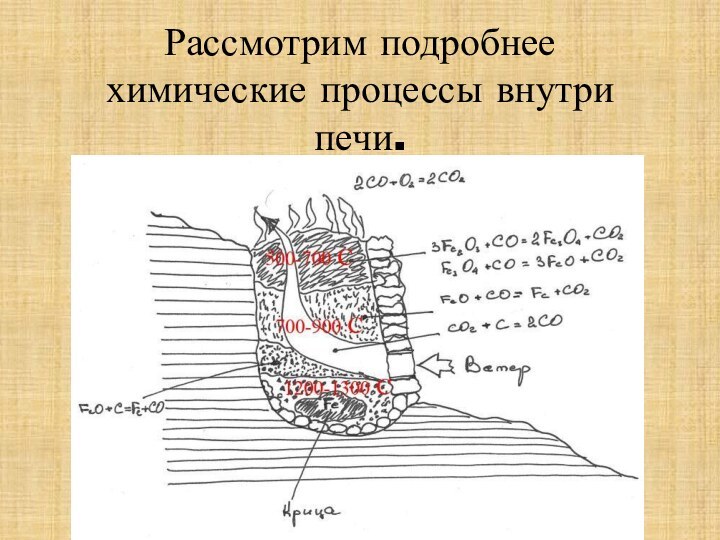

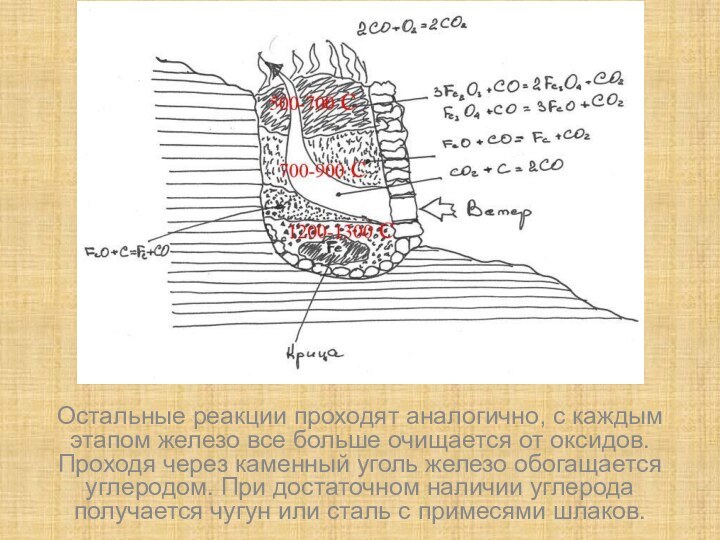

- 14. Первая реакция – восстановление оксидов железа угарным

- 15. Остальные реакции проходят аналогично, с каждым этапом

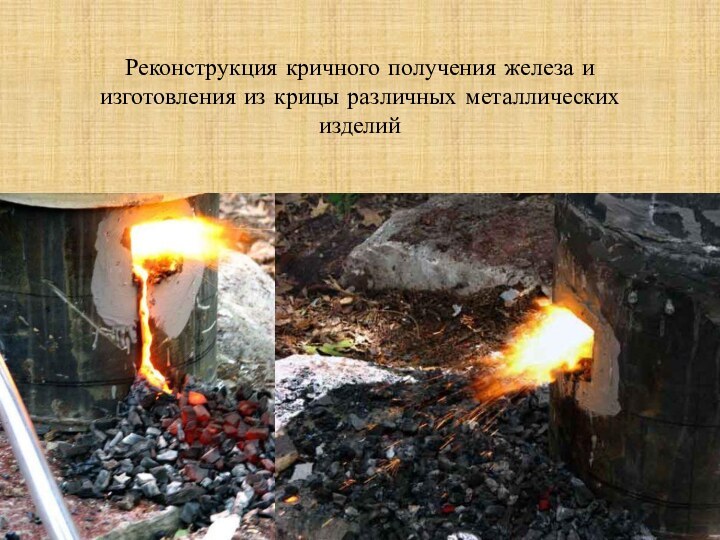

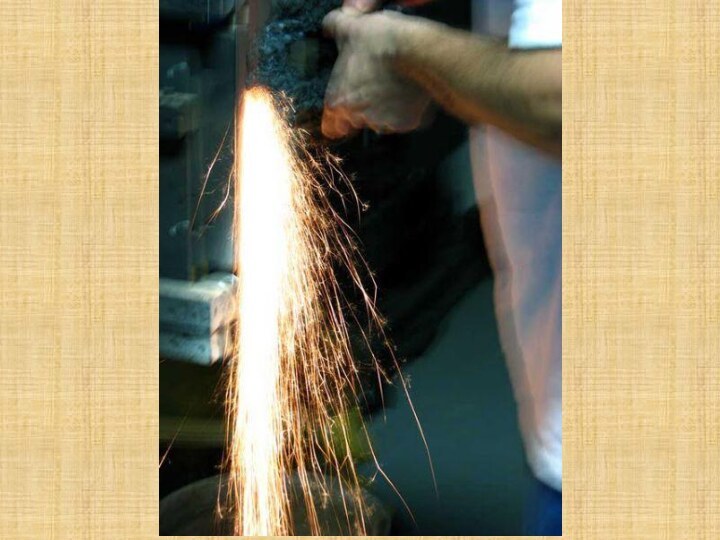

- 16. Реконструкция кричного получения железа и изготовления из крицы различных металлических изделий

- 27. Скачать презентацию

- 28. Похожие презентации

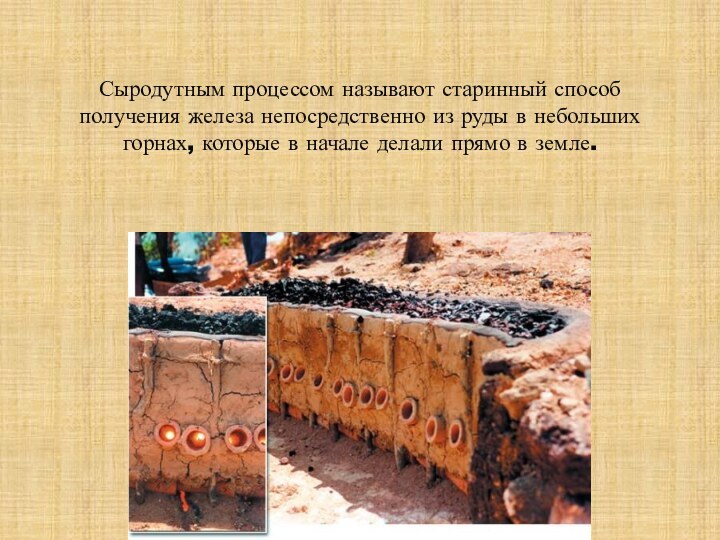

Сыродутным процессом называют старинный способ получения железа непосредственно из руды в небольших горнах, которые в начале делали прямо в земле.

Слайд 3 для наддува использовался непрогретый атмосферный воздух. То есть

применялось холодное дутьё или, как говорили раньше, «сырое дутьё».

Воздух нагнетался в печь при помощи мехов, по конструкции схожих с кузнечными.Сыродутными их назвали потому что

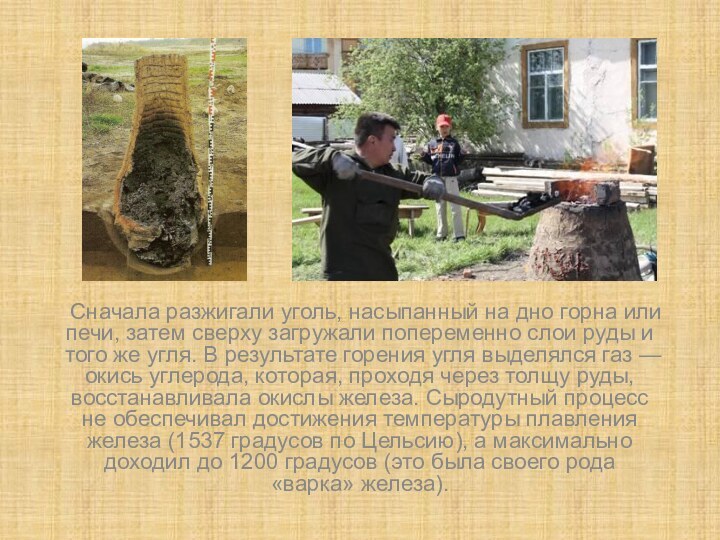

Слайд 4 Сначала разжигали уголь, насыпанный на дно горна или

печи, затем сверху загружали попеременно слои руды и того

же угля. В результате горения угля выделялся газ — окись углерода, которая, проходя через толщу руды, восстанавливала окислы железа. Сыродутный процесс не обеспечивал достижения температуры плавления железа (1537 градусов по Цельсию), а максимально доходил до 1200 градусов (это была своего рода «варка» железа).Слайд 5 В ходе плавки в разогретую и наполненную древесным

углем печь засыпалась порция дробленной железной руды, и при

помощи мехов производился наддув. По мере прогорания угля печь постоянно наполнялась новыми порциями угля и руды. Опытный мастер следил за их соотношением, а также за интенсивностью наддува. В зависимости от химического состава руды мастер мог добавлять в шихту разные флюсы. Флюсы — минеральные добавки, которые конкурирующие между собой кланы кузнецов нередко держали в секрете. Таким образом, цикл повторялся до тех пор, пока расплавленная шихта не наполняла чашу, устроенную в донной части печи. При достижении определенного уровня, мастер приостанавливал плавку. Результаты зависели от опытности мастера. Известно множество упоминаний о неудачных результатах плавок.Слайд 6 в более совершенных вариантах сыродутных печей жидкий шлак

выпускали из горна по желобу. Через заранее заготовленное отверстие

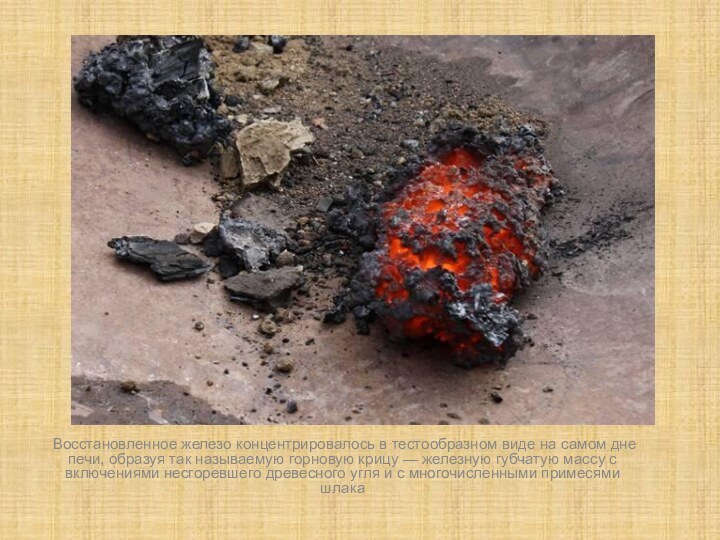

сливал освобожденный от восстановившегося железа жидкий шлак, и это действо повторялось до тех пор, пока количество восстановленного железа не достигало запланированного.Слайд 7 Восстановленное железо концентрировалось в тестообразном виде на самом

дне печи, образуя так называемую горновую крицу — железную

губчатую массу с включениями несгоревшего древесного угля и с многочисленными примесями шлакаСлайд 8 Из крицы, которую в раскаленном виде извлекали из

печи, можно было изготавливать изделия только после предварительного деления

этой шлаковой примеси и устранения губчатости.Слайд 9 Поэтому непосредственным продолжением сыродутного процесса были холодная и,

главное, горячая ковка, состоявшая в периодическом прокаливании кричной массы

и ее проковывании. В результате создавались крицы-заготовки

Слайд 11

Болотная руда

Болотная руда (бурый железняк) – лимонит; в

химически чистом содержится 59,83% железа. Бедные\богатые руды (рубеж в

45% железа в руде)

Слайд 13

Болотное железо добывалось тремя основными способами.

Первый —

летом с плотов вычерпывался придонный ил на болотных озерах

и на реках, вытекающих из болот. Плот удерживался на одном месте шестом (один человек) и еще один человек черпаком доставал ил со дна. Достоинства данного способа – простота, и малые физические нагрузки на работников. Недостатки – большое количество бесполезного труда, так как мало того что с болотным железом черпалась пустая порода, но кроме того, приходилось ещё и поднимать наверх большие количества воды вместе с илом. Кроме того, черпаком сложно выбирать грунт на большую глубину.Второй способ. Зимой в местах где протоки промерзали до дна сначала вырубался лед, а затем так же вырубалось донное отложение, содержащее болотное железо. Достоинства данного способа: возможность выбрать большой слой, содержащий болотное железо. Недостатки: физически трудно долбить лед и мерзлую землю. Добыча возможна только на глубину промерзания.

Третий способ был наиболее распространён. На берегу у проток или болотных озер собирался сруб, как для колодца, только больших размеров, например, 4 на 4 метра. Затем внутри сруба начинали выкапывать сначала накрывающий слой пустой породы, постепенно заглубляя сруб. Затем так же выбиралась порода, содержащая болотное железо. Накаты бревен добавлялись по мере заглубления сруба. Постоянно поступающая вода периодически вычерпывалась. Можно, безусловно, было и просто копать без укрепления стен бревнами, но в случае очень вероятного осыпания подмываемого грунта, и засыпания работников в яме – спасти вряд ли кого бы получалось – люди быстро захлебывались и тонули. Достоинства данного способа: возможность выбрать весь слой, содержащий болотное железо, и меньшие трудозатраты, по сравнению со вторым способом. Кроме того, возможно было ещё до начала добычи приблизительно определить качество добываемого сырья ("тамошнии жители судят также о доброте руды по роду дерев, на оной растущих; таким образом отыскиваемую под березником и осинником почитают лучшею, потому, что из оной железо бывает мягче, а в таких местах, где растет ельник, жестче и крепче"). Недостатки: приходится всё время работать в воде.