Слайд 2

К заготовительным операциям относятся: плавка, прокатка, волочение, штамповка

и термическая обработка. Ведущее место среди них занимает обработка

давлением.

Изменение формы и размеров заготовки происходит путем пластической деформации.

Для драгоценных металлов наиболее распространена холодная деформация. Она обеспечивает высокое качество поверхности, значительную точность размеров и возможность получения различногопо величине и форме сечения

Слайд 4

Материал, поступающий в плавку, называется шихтовым,или шихтой.

Шихта

может быть в виде чистых металлов, бракованных слитков и

изделий, лома, обрезков, стружки и опилок и

других отходов ювелирного производства.

Шихтовый материал в зависимости от степени и характера загрязнения подвергается различной обработке.

Отходы драгоценных металлов (опилки, мелкие обрезки, стружка), загрязненные в процессе работы, проходят очистительную обработку и

только после этого поступают в плавку.

Шихтовые материалы, загрязненные вредными примесями (металлами, не отвечающими составу сплава; материалами, отрицательно влияющими на свойства сплава, и т.д.),

подвергают

предварительной плавке, а затем отправляют на аффинажные заводы или на заводы вторичных драгоценных металлов.

Слайд 7

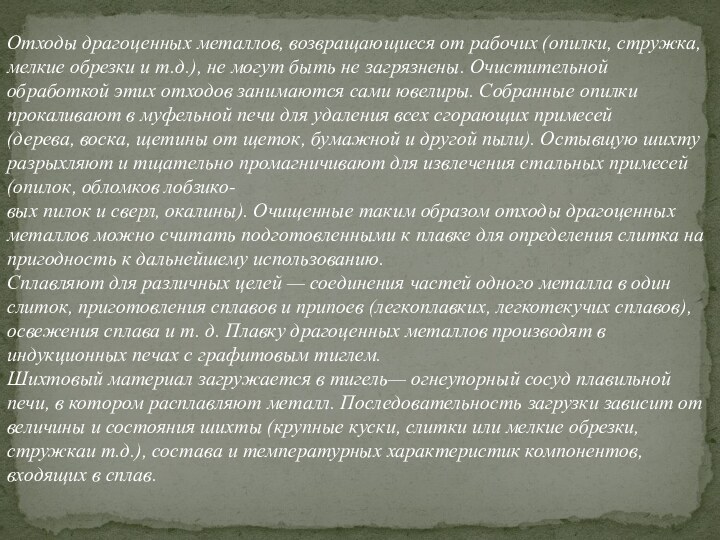

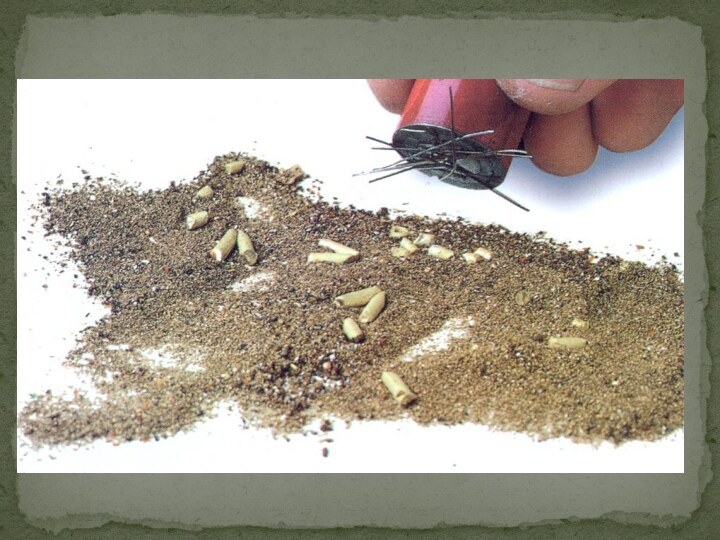

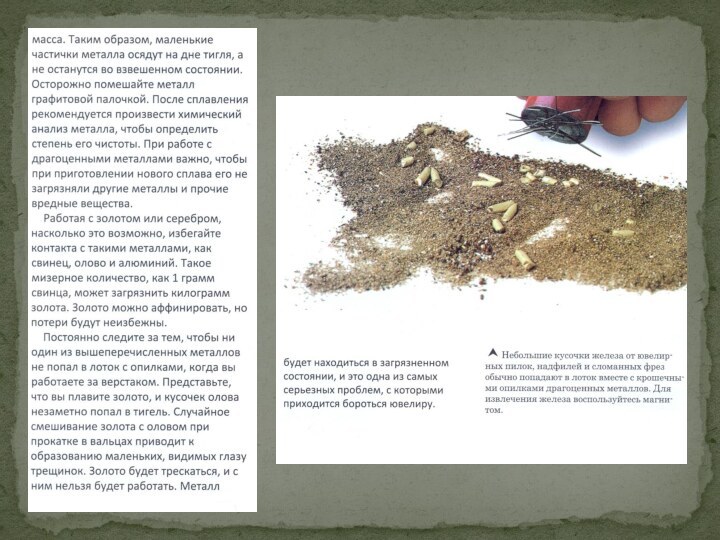

Отходы драгоценных металлов, возвращающиеся от рабочих (опилки, стружка,

мелкие обрезки и т.д.), не могут быть не загрязнены.

Очистительной обработкой этих отходов занимаются сами ювелиры. Собранные опилки прокаливают в муфельной печи для удаления всех сгорающих примесей

(дерева, воска, щетины от щеток, бумажной и другой пыли). Остывщую шихту разрыхляют и тщательно промагничивают для извлечения стальных примесей (опилок, обломков лобзико-

вых пилок и сверл, окалины). Очищенные таким образом отходы драгоценных металлов можно считать подготовленными к плавке для определения слитка на пригодность к дальнейшему использованию.

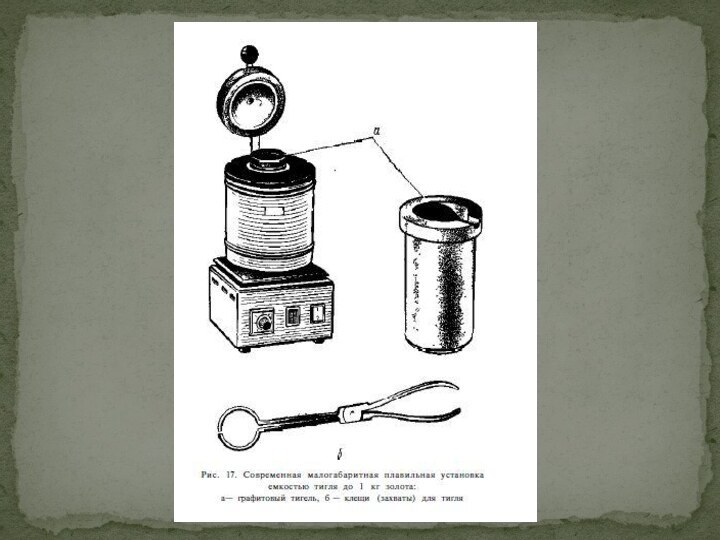

Сплавляют для различных целей — соединения частей одного металла в один слиток, приготовления сплавов и припоев (легкоплавких, легкотекучих сплавов), освежения сплава и т. д. Плавку драгоценных металлов производят в индукционных печах с графитовым тиглем.

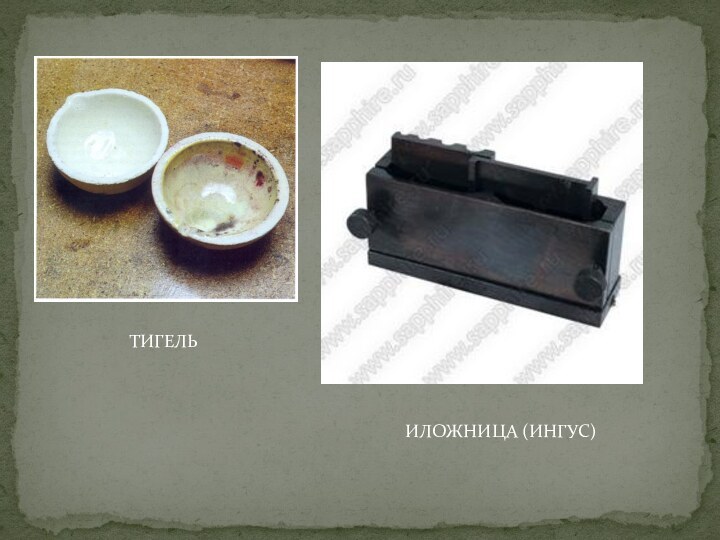

Шихтовый материал загружается в тигель— огнеупорный сосуд плавильной печи, в котором расплавляют металл. Последовательность загрузки зависит от величины и состояния шихты (крупные куски, слитки или мелкие обрезки, стружкаи т.д.), состава и температурных характеристик компонентов, входящих в сплав.

Слайд 9

Порядок загрузки и плавки шихты

Слайд 10

Расплав из золота нагревают до 1200...1250°С, серебра —до

1100...1150 °С

Для приготовления двойных золотосеребряных сплавов загрузку шихты начинают

с серебра. Его загружают на дно тигля, а сверху засыпают золото и расплавку ведут одновременно, если куски шихты приблизительно одного размера. Если же величина шихтовых материалов различна, то загружают сначала крупные куски, а по мере их расплавки добавляют мелкие, серебряные или золотые. Температура нагрева расплава для золотых сплавов с содержанием до 30 % Ag — 1200... 1250 °С, для сплава с содержанием 40...70 % Ag — 1180...1240°С, для сплава с содержаниемт80% A g - П70...1230°С.

При легировании золота медью (приготовление двойных золотомедных сплавов) плавку шихты начинают с золота. Если величина шихтовых материалов различна, то плавят раньше слитки и крупные куски золота, а затем догружают мелочь. Медь загружают только после того, как полностью расплавится золотая шихта. Для всех сплавов с содержанием меди в качестве медной лигатуры используют прокат марок не ниже Ml. Расплав, содержащий до 2 % Си, нагревают до 1190... 1250 °С;

8,4 % Си — до 1180... 1240 °С; 42,7% Си — до 1150... 1230°С.

При приготовлении тройных золотосеребряномедных сплавов сначала загружают золото и серебро, а затем в золотосеребряный расплав — медь. Нагрев расплава производится: для сплава 958-й пробы до 1180... 1240 °С; 750 й — до 1 180... 1200 °С; 583-й —1080...1200°С; 500-й — 1070...1160°С; для сплавов 375-й пробы до 1120... 1230 °С. Загрузку золотоникелевомедного сплава начинают с золота.

После его расплавления догружают никель и медь. Тигель нагревают на 150...250° выше температуры полного расплавления. При плавке серебряных сплавов загрузку тигля начинают с серебра и после полного расплавления загружают медь. Для сплавов серебра 875-й пробы и выше температура нагрева 1090...П40°С.

Плавку золотых припоев с содержанием легкоплавких металлов цинка и кадмия можно производить двумя способами:

цинк и кадмий вводят в расплав в последнюю очередь подогретыми до температуры 150 °С

сначала создают промежуточные лигатуры легкоплавких металлов с медью при постепенном нагревании металлов, а затем сплавляют весь набор сплава.__

Слайд 11

Защитные покровы, флюсы, раскислители

Слайд 13

При плавке драгоценных металлов и сплавов для предохранения

расплавов от окисления, насыщения кислородом и другими газами из

окружающей среды, а также для верхней теплоизоляции расплавов (для сокращения расходов, теплоты на плавку) применяют следующие защитные покровы: древесный уголь, буру, борную кислоту, хлористый кальций, хлористый натрий, хлористый калий, хлористый барий.

Флюсы очищают расплавы от нежелательных компонентов,загрязнений и примесей путем окисления и перевода оксидов вшлаки. В большинстве случаев в качестве флюсов используютсяте же вещества, что и для защитных покровов.

Раскислители восстанавливают окисленные компоненты расплава до металлов для повышения его жидкотекучести и качества отливаемых слитков. Для драгоценных сплавов раскислителями являются цинк, фосфористая медь и марганцовокислый калий. При выборе защитных покровов, флюсов и раскислителей необходимо учитывать характер их взаимодействия с расплавами и отдельными компонентами расплавов. Например, древесный уголь, один из лучших защитных покровов для серебра и его сплавов, не пригоден для платины, так как платина, металлы платиновой группы и никель, а также сплавы с содержанием этих металлов при плавке подвержены науглероживанию. Недопустимо также применение угля совместно с калиевой селитрой и поташом, так как эти флюсы при нагревании в присутствии углерода образуют взрывоопасные соединения. Древесный уголь может выполнять роль как защитного покрова, так и флюса. Для плавок драгоценных металлов и сплавов лучшим считается хорошо прокаленный березовый уголь. Температура вспышки угля 250...300°С. Уголь прокаливается без доступа воздуха до вишнево-красного цвета. Хранится в сушильных шкафах при температуре на 20...50° выше температуры окружающей среды. В качестве защитного покрова может быть применен при плавке серебра, серебряно-медных сплавов, золота и золотых сплавов без содержания платины, металлов платиновой группы и никеля.

Слайд 14

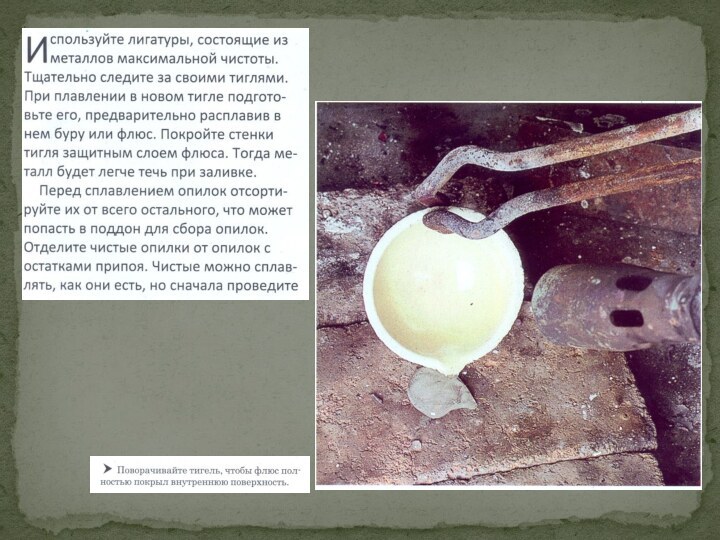

Бура (плавленая) используется в качестве флюса и защитного

покрова при плавке драгоценных металлов. Обладает свойством хорошо отшлаковывать

оксиды многих металлов и шлаковых включений. Расплавленная бура обладает хорошей смачиваемостью. Находясь в шихте, она обволакивает нерастворимые тугоплавкие включения и оксиды и поднимает их на поверхность. Переплавленную, мелкоистолченную и прокаленную при температуре 450 °С буру хранят в сухой посуде с притертой пробкой. В качестве флюса и защитного покрова бура может применяться для всех драгоценных металлов и сплавов, как самостоятельно, так и в сочетании с другими флюсами. Для лучшего скольжения расплава по стенкам бурой покрывают рабочую часть тигля. Борная кислота (плавленая) используется в качестве флюса при плавке золотых сплавов. Буру или борную кислоту засыпают на дно прогретого тигля до загрузки шихты, таким образом смачивая частицы металла до начала их окисления.

Смесь поташа с бурой (1:1 по массе) применяют как флюс при очистительных плавках. Смесь должна быть прокалена. Флюс вводят порциями. При загрязнении шихты нежелательны- ми металлами применяют смесь буры с калиевой или натриевой селитрами. При плавке драгоценных сплавов с селитрой можно повысить пробу сплава до 20 ед. При плавке с селитрой шихту нагревают под покровом буры до температуры отливки и в расплав двумя- тремя приемами вводят селитру.

Другие флюсы — хлористый кальций, хлористый барий, хлористый натрий, хлористый калий — также применяют при очистительных плавках. Свойства и действие флюсов однотипны.

Температура плавления 772...925°С. Образуют хорошие защитные покровы для сплавов с температурой плавления до 1300°С.

Хлористый кальций, хлористый барий, хлористый натрий или хлористый калий, как и буру, применяют в переплавленном, измельченном и прокаленном виде.

Лучший раскислитель для золотых сплавов — цинк. Его вводят из расчета 0,05...0,1 % от массы шихты. Для серебряных сплавов используют фосфористую медь

Слайд 16

Перед загрузкой шихты в тигель следует проверить исправность

плавильной системы и подготовить для отливки слитка изложницы. Тигель

перед загрузкой в него металла прогревают, на дно прогретого тигля засыпают флюс из расчета 1 % от массы шихты. Затем в тигель загружают шихту и задают нужную температуру. После расплавления шихты расплав покрывают небольшим количеством свежего флюса и перемешивают. Не понижая температуры нагрева, расплаву дают отстояться, чтобы флюс отшлаковал ненужные оксиды и примеси, вводят раскислитель.

В расплавы припоев и сплавов, содержащих цинк, раскислитель не вводится в связи с достаточным количеством компонентов, выполняющих роль раскислителя.

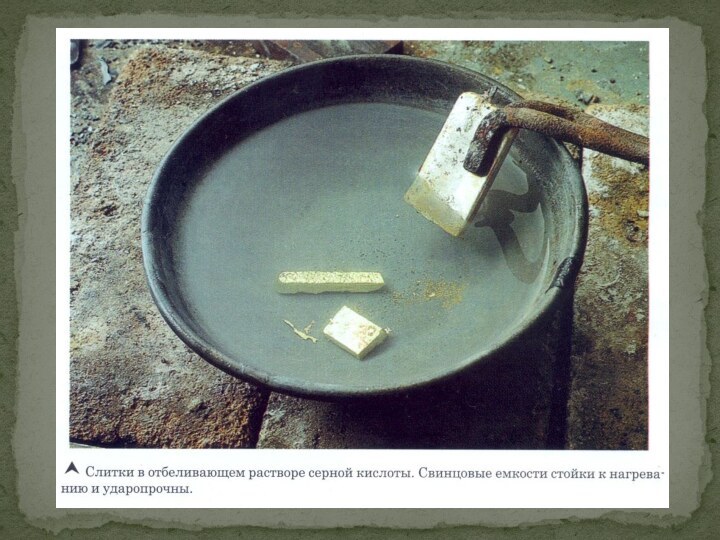

Изложницы, нагретые до 100°С для удаления следов влаги, натирают технологической смазкой и устанавливают для отливки. После этого расплав отливают через сливной желоб тигля в изложницы, и после полной кристаллизации и выдержки слиток извлекают.

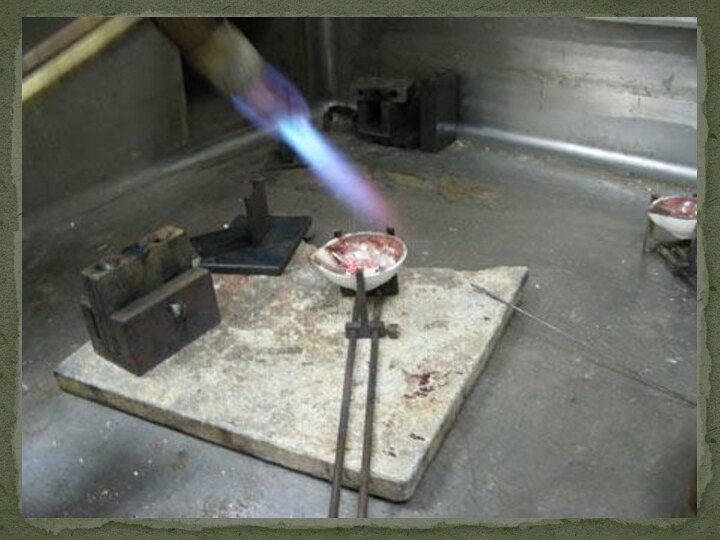

На предприятиях, оборудованных плавильными комплексами, плавку и отливку производят в центробежных или вакуумных установках. В условиях мастерских, не оборудованных плавильными печами, шихту нагревают газопламенной горелкой.

Слайд 24

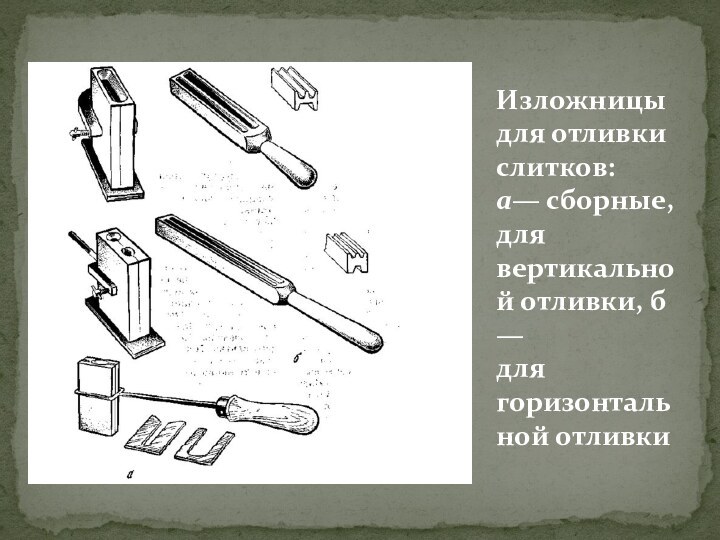

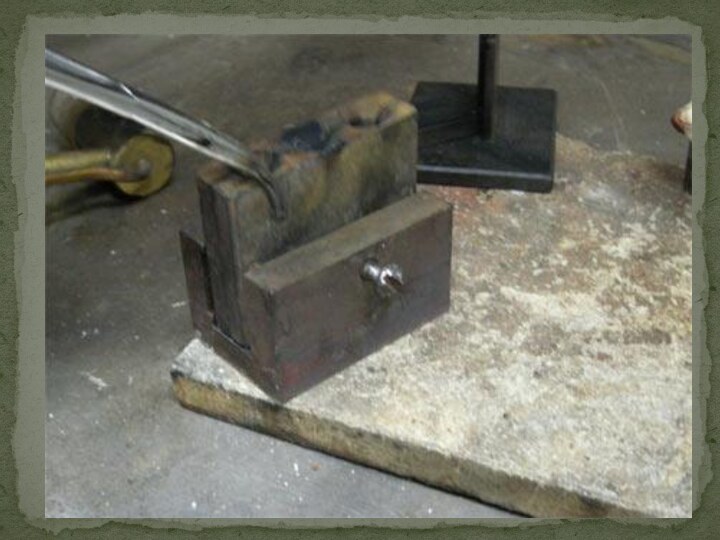

Изложница, или ингус, представляет собой металлический брусок с

выфрезерованным пазом по форме будущего слитка. Нерабочая стенка изложницы

делается выше, она служит экраном, направляющим расплав в паз. Размеры изложниц и толщина их стенок зависят от размеров слитка.

Изложницы для горизонтальной отливки делают сплошными. Они могут иметь несколько ячеек. Для вертикальной отливки изготовляют разъемные изложницы, с заливной воронкой с торца. Изложницы рекомендуется делать из серого гемати- тового чугуна с малым содержанием примесей серы и фосфора или низкосортных сталей (как правило, разъемные).

Слайд 25

Изложницы для отливки слитков:

а— сборные, для вертикальной отливки,

б —

для горизонтальной отливки

Слайд 26

Изложницы

для горизонтальной отливки и клещи

Слайд 27

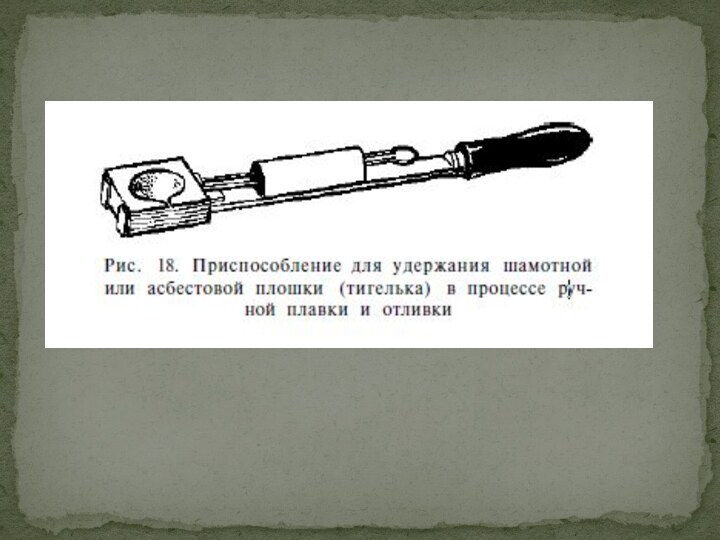

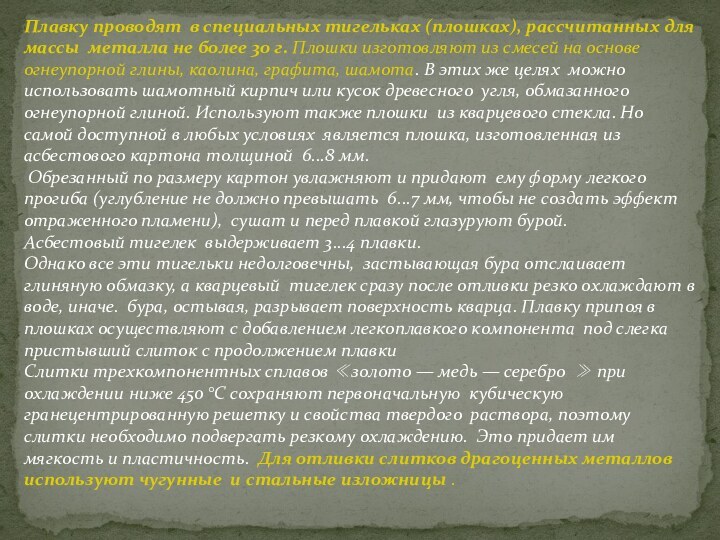

Плавку проводят в специальных тигельках (плошках), рассчитанных для

массы металла не более 30 г. Плошки изготовляют из

смесей на основе огнеупорной глины, каолина, графита, шамота. В этих же целях можно использовать шамотный кирпич или кусок древесного угля, обмазанного огнеупорной глиной. Используют также плошки из кварцевого стекла. Но самой доступной в любых условиях является плошка, изготовленная из асбестового картона толщиной 6...8 мм.

Обрезанный по размеру картон увлажняют и придают ему форму легкого прогиба (углубление не должно превышать 6...7 мм, чтобы не создать эффект отраженного пламени), сушат и перед плавкой глазуруют бурой.

Асбестовый тигелек выдерживает 3...4 плавки.

Однако все эти тигельки недолговечны, застывающая бура отслаивает глиняную обмазку, а кварцевый тигелек сразу после отливки резко охлаждают в воде, иначе. бура, остывая, разрывает поверхность кварца. Плавку припоя в плошках осуществляют с добавлением легкоплавкого компонента под слегка пристывший слиток с продолжением плавки

Слитки трехкомпонентных сплавов ≪золото — медь — серебро ≫ при охлаждении ниже 450 °С сохраняют первоначальную кубическую гранецентрированную решетку и свойства твердого раствора, поэтому слитки необходимо подвергать резкому охлаждению. Это придает им мягкость и пластичность. Для отливки слитков драгоценных металлов используют чугунные и стальные изложницы .

Слайд 28

Изложницы прокаливают до температуры 500...550°С с технологическими смазками.

Роль технологических смазок — обеспечить хорошее качество отливаемых слитков,

т. е. хорошее растекание расплава по ячейке, препятствовать образованию раковин и наплывов и пригоранию расплава к стенкам изложницы. В качестве смазок употребляют: льняное, конопляное, подсолнечное, веретенное и машинное масла, пчелиный воск и водную эмульсию молотого мела. Перечисленные масла рекомендуются для отливки слитков из серебра, золота и припоев. Если смазку производят непосредственно перед отливкой, то перед использованием масло обязательно обезвоживают кипячением на водяной бане при ПО... 120 °С в течение 2 ч.

Смазку наносят тонким слоем на рабочую поверхность изложницы, подогретой до температуры не более 100 °С.

Пчелиный воск — одна из лучших смазок. Используется в тех же случаях, что и масла. Наносится на рабочую поверхность изложницы, нагретой до 50...70°С.

Водная эмульсия молотого мела применяется при отливке высокотемпературных металлов и сплавов — золота, платины, палладия. После нанесения слоя эмульсии на рабочую поверхность изложницы, нагретой до 150...200°С, ее тщательно просушивают до полного удаления влаги. Просушенную изложницу рекомендуется прокаливать при температуре 550°С, тогда из-__ ложница выдерживает более 100 заливок. Делают это заранее, так чтобы к моменту отливки изложница имела рабочую температуру 150...200°С.