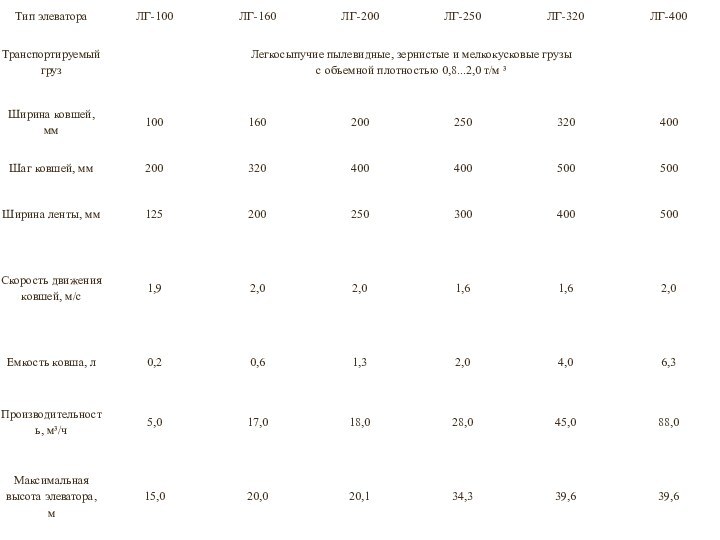

Слайд 11

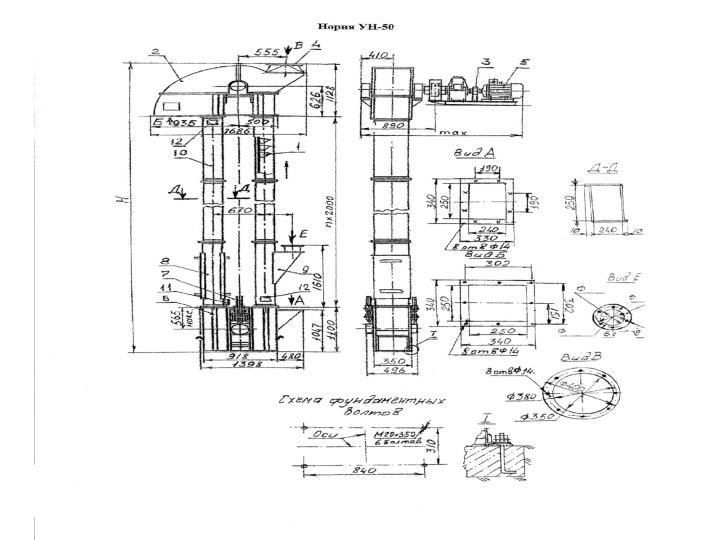

• по назначению - зерновые, мучные, кукурузные;

• по характеру разгрузки ковшей

- с центробежной разгрузкой типа

НЦ-I (v= 2,2÷3,6 м/сек)

- типа НЦ-II (v=3,9 ÷ 4 м/сек)

- центробежно-гравитационные (НЦГ)

• по типу конструкции - одинарные и двойные

• по типу тягового органа - ленточные, цепные

Слайд 19

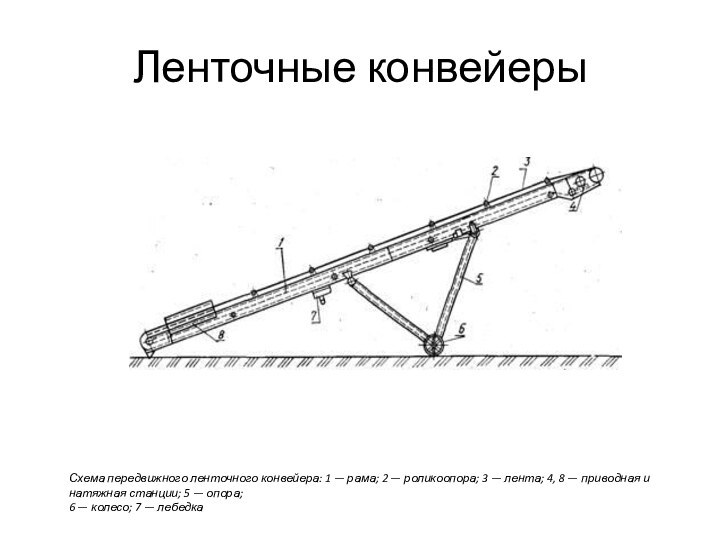

Схема передвижного ленточного конвейера: 1 — рама; 2

— роликоопора; 3 — лента; 4, 8 — приводная

и натяжная станции; 5 — опора;

6 — колесо; 7 — лебедка

Ленточные конвейеры

Слайд 21

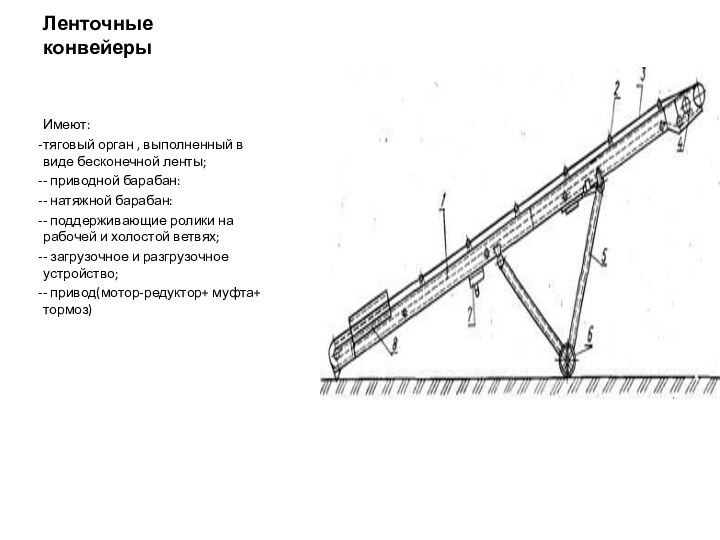

Ленточные конвейеры

Имеют:

тяговый орган , выполненный в виде бесконечной

ленты;

- приводной барабан:

- натяжной барабан:

- поддерживающие ролики на рабочей

и холостой ветвях;

- загрузочное и разгрузочное устройство;

- привод(мотор-редуктор+ муфта+ тормоз)

Слайд 22

Широкий ассортимент конвейерных лент со стальным кордом для

любого промышленного применения. Наличие поперечного усиления обеспечивает наилучшие характеристики

для очень длительного применения в тяжелых условиях. Предел прочности 630 до 3150 Кн/м.

Характеристика утка.

Уток представляет собой полный набор поперечных стальных проволок, защищающих ленту от повреждений, разрезов, но в тоже время лента остается высоко гибкой. Структура SIDERFLEX ID построена таким образом, что один слой утка расположен с верхней стороны каркаса. Лента этой серии подходит для лоткообразования благодаря своей высокой поперечной гибкости.

Слайд 23

Пластинчатые конвейеры в строительстве используют при транспортировании крупнокусковых

материалов, например для подачи камня в дробилки. Пластинчатый конвейер

состоит из двух бесконечных цепей, установленных на ведущей и ведомой звездочках, пластин, которые соединяют цепи и уложены так, что образуют сплошной настил, и привода. Цепи поддерживаются роликами.

Слайд 24

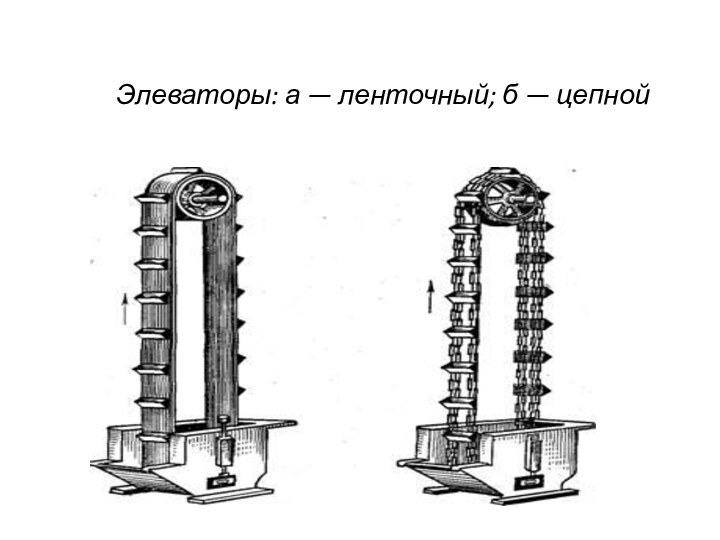

Элеваторы: а — ленточный; б — цепной

Слайд 25

Ковшовые элеваторы представляют собой транспортирующее устройство с ковшами,

перемещающее грузы в вертикальном или крутонаклонном направлении. Тяговым органом

в элеваторе является цепь или транспортерная лента. Верхняя, приводная станция, называется головкой, а нижняя, натяжная,— башмаком. Транспортирующий орган заключается в металлический кожух. Загрузка ковшей происходит путем зачерпывания или насыпания, разгрузка — опрокидыванием ковшей при прохождении верхней звездочки (барабана). Ковшовые элеваторы применяют в установках по приготовлению бетонных и асфальтобетонных смесей, в дробильно-сортировочных установках и т. п.

V= C·(0,9 В – 0,05)2·v, м3/ч – объемная производительность конвейера

Q = C·(0,9 В – 0,05)2·v·γ – массовая производительность, т/ч.

С- коэффициент, зависящий от формы сечения груза на ленте.

(определяется по таблицам)

Слайд 26

Лента

Лента - это важнейшая часть системы конвейера, которая

позволяет транспортировать материал. Все резиновые конвейерные ленты разделены на

два компонента:

1) Защитный каркас – придает механические свойства ленте, такие как сопротивление к нагрузкам на растяжение и разрыв. Существует два типа каркасов для лент конвейеров: с текстильным или металлическим кордом.

2) Резиновые покрытия лент для конвейеров – защищают каркас. Для гарантии безопасности и длительного срока службы лент в тяжелых условиях работы, все типы резиновых покрытий являются антистатичными и озонозащищенными.

Все типы конвейерных лент фирмы SIG SpA производятся в соответствии со стандартами ISO, кроме того элементы конвейеров соответствуют стандартам UNI, DIN, BS, NF, ASTM и RMA.

Износостойкие покрытия

CL (уровень L ISO 10247) – стандартное антиабразивное покрытие.

CL – резина предназначена для любых применений и для большинства материалов, там где требуется стойкость к абразиву. Конвейерные ленты с покрытием типа CL выбираются для транспортировки тяжелых и/или абразивных материалов, таких как щебень, камни, уголь и цемент.

EC (уровень L ISO 10247) – антиабразивное покрытие повышенной стойкости для конвейеров.

EC – резина высокого качества, применяется там, где требуется максимальная абразивная стойкость. Характеристики сопротивления разрезу, разрыву и агрессивному воздействию озона в течение длительного времени выделяют это покрытие для лент конвейеров. EC предназначена в основном для мeталлургической сферы и железодобывающих шахт; также рекомендована для крупных минералов, кокса, соли и известняка.

AS – антиабразивное покрытие для экстремальных применений.

Состав покрытия AS дает максимальную прочность для всех абразивов и увеличивает срок службы ленты с традиционным антиабразивным покрытием. Отличные механические характеристики конвейера гарантируют стойкость к разрывам и

Состав покрытия AS дает максимальную прочность для всех абразивов и увеличивает срок службы ленты с традиционным антиабразивным покрытием. Отличные механические характеристики конвейера гарантируют стойкость к разрывам и порезам даже при перевалки сверхтяжелых пород: бокситов и др., или при проектирование нетипичного оборудования с критическими характеристиками перевалки.большой риск возникновения пожара. В частности, предназначена для конвейеров, функционирующих в туннелях. Как антистатическая и самоугасающая смесь BS соответствует нормам ISO 284 и ISO 340 эквивалентным уровню S DIN 22102 TV

Слайд 27

В=

Ширина ленты

Q – производительность, т/ч;

K – коэффициент

уменьшения производительности за счет наклона ленты;

V – скорость ленты,

м/с;

γ- объемная масса, т/м3.

Слайд 28

Т= [К]·В·Z - максимально допустимое усилие растяжения ленты.

В

– ширина ленты;

Z – число прокладок.

[К] – допускаемая погонная нагрузка

[К]

= Кр/n

Где Кр – предел прочности материала;

n – коэффициент запаса прочности.

Слайд 29

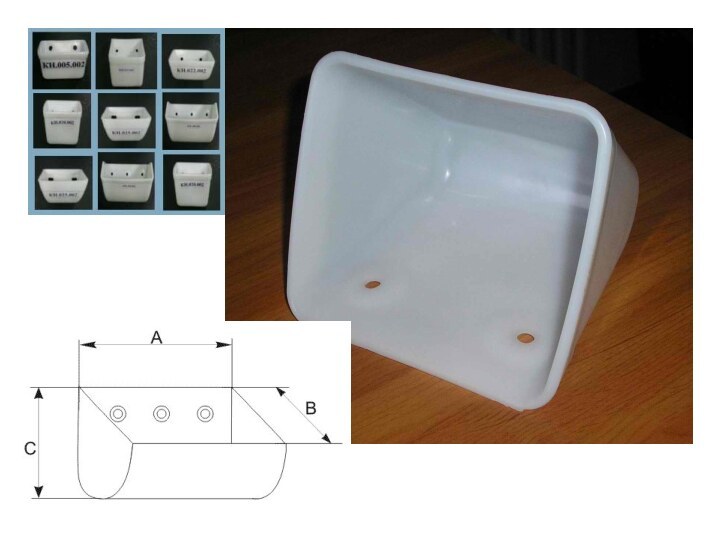

Ковши

G= i·γ·Ψ- Масса материала в ковше.

I – объем

ковша, л;

γ –насыпная масса материала,кг/л;

Ψ – коэффициент заполнения

ковша;

Q = 3,6 ·G·v|t – производительность элеватора

t – шаг ковшей = (2…..3) h h – высота ковша

Слайд 36

Мотор-барабаны выпускаются пяти типоразмеров (МБ1,6, МБ2, МБ3, МБ4,

МБ5) мощностью от 0,37 до15 кВт, номинальная скорость ленты

от 0,25 до 3,55 м/сек.

Слайд 37

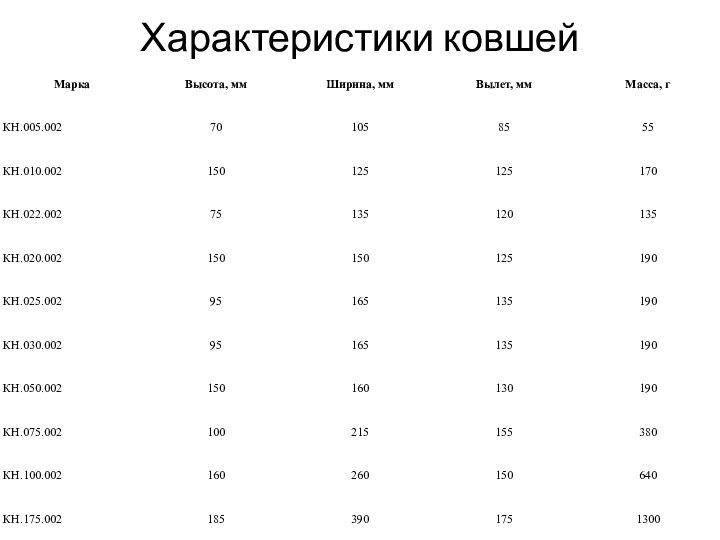

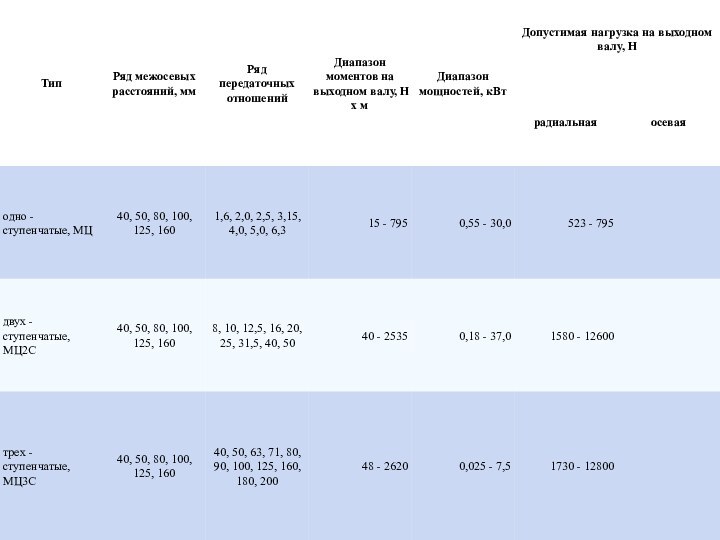

Основные технические характеристики редукторов Ц2

Слайд 39

Винтовой конвейер

Винтовой конвейер состоит из желоба 2, имеющего

впускную 3 и выпускную 5 горловины, винта 1 и

привода 4. Винт монтируется на подшипниках. Один из них — радиальноупорный и устанавливается со стороны впускной горловины. При вращении винта материал продвигается вперед за счет сил трения, возникающих между лопастями винта и грузом.

Слайд 40

Электромагниты.

Магниты подвешивают цепями / к крюку подъемного механизма

и питают постоянным током при помощи гибкого кабеля, автоматически

наматываемого и сматываемого со специального кабельного барабана при подъеме и опускании магнита и подключаемого к контактной коробке 2 электромагнита. Подъемные магниты состоят из стального корпуса 3, отлитого из малоуглеродистой стали марки 25Л-1, обладающей относительно высокой магнитной проницаемостью, внутри которого помещаются катушки магнита 4. Снизу катушки защищены от повреждения листом 5 из марганцовистой стали, обладающей высокой механической прочностью и незначительной магнитной проницаемостью.

Слайд 41

Вакуумный захват

Преимущества по сравнению с подъемными электромагнитами:

-исключается

необходимость в дополнительном креплении груза, можно перемещать предметы различной

толщины из таких материалов, как металл, камень, бетон, дерево, пластмасса, стекло, сокращается время на захват и транспортирование грузов, повышается безопасность проведения работ, достигается значительная экономия в весе. Вакуумными захватами можно транспортировать листы с рифленой, волнистой, сильно кородированной поверхностью.

Преимуществом таких захватов является также возможность равномерного распределения веса поднимаемого груза между несколькими захватами, подвешенными к траверсе, что позволяет избежать прогибов листового материала при транспортировании; удобство и быстрота закрепления груза; возможность автоматизации грузоподъемных машин, снабженных вакуумными захватами.

Состоит: из металлического диска 4 с центральным отверстием и плоской нижней поверхностью и из эластичного резинового герметизирующего кольца 5. Диск соединяется гибким шлангом / с вакуумным насосом, приводимым в действие от электродвигателя. При выполнении подъемной операции диск накладывается на поверхность груза и включается насос, откачивающий воздух. Резиновое кольцо предотвращает проникновение воздуха между плоскостями диска и груза. Захват покачивается на шарнире 3, опирающемся на листовую пружину 6. Это дает возможность захвату самоустановиться по поверхности груза. Для отключения захвата шланг / перекрывается краном 2, управляемым с помощью электромагнитного или механического привода. Вся рама управляется рычагом 7.

Слайд 42

Гидравлический привод

В настоящее время гидравлический привод механизмов грузоподъемных

машин находит все более широкое применение благодаря наличию ряда

преимуществ этого типа привода, к которым относятся:

большая перегрузочная способность по мощности и по моменту; возможность передавать большие моменты и мощности при малых размерах и весах гидропередачи;

возможность бесступенчатого регулирования скоростей в широких пределах;

возможность плавного реверсирования и частых быстрых переключений скорости движения;

легко осуществимое автоматическое предохранение машины и гидропередачи от перегрузок;

возможность дистанционного управления работой машины, регулирование и автоматизация рабочего процесса, достигаемая простыми средствами;

малый момент инерции вращающихся масс с большими ускорениями и замедлениями;

возможность одновременного подвода энергии к нескольким рабочим механизмам;

устойчивая работа при любых скоростных режимах;

высокая износоустойчивость элементов гидропривода.

Гидравлический привод грузоподъемных машин имеет приводной двигатель, насос, подающий рабочую жидкость, используемую как средство преобразования и передачи энергии в рабочий цилиндр или гидродвигатель, исполнительный механизм и систему трубопроводов и клапанов управления.

Давление жидкости в приводах современных грузоподъемных машин достигает 250 am. Увеличение давления способствует уменьшению габаритов передачи и потерь на трение, но одновременно увеличивает объемные потери и требует повышения надежности уплотнений.

Слайд 43

Гидропривод

Гидродвигатели, преобразующие энергию потока жидкости в механическую энергию,

так же как и насосы, подразделяются на роторные и

неротационные. К числу неротационных гидродвигателей относятся силовые цилиндры, которые значительно проще конструктивно, дешевле и более надежны в работе, чем роторные гидродвигатели. Поэтому они получили широкое применение в различных подъемно-транспортных машинах. В этих приводах жидкость, нагнетаемая насосом в силовой цилиндр, перемещает в нужном направлении поршень со штоком и части машины, соединенные со штоком. При этом наиболее просто осуществляется прямолинейное возвратно-поступательное движение, но движение штока может быть использовано и для получения вращательного движения. В случае необходимости совершения работы на большом пути перемещения, когда применение силовых цилиндров становится нецелесообразным, в качестве гидродвигателя используют роторные двигатели с вращательным выходным движением, подразделяемые на гидродвигатели малого момента и гидродвигатели высоого момента.

Проведенные исследования показали, что гидропривод с высоко-моментным гидродвигателем в механизмах передвижения мостовых кранов имеет следующие преимущества. перед электромеханическим приводом:

Значительно упрощается механическая часть и электрическая схема: отсутствуют редукторы, муфты, трансмиссия, тормоза, нет необходимости в применении регулируемых электродвигателей и сложной электрической аппаратуры, что приводит к снижению на 20% веса и стоимости механизма.

Обеспечивается бесступенчатое и плавное регулирование скорости при постоянном моменте на валу гидродвигателя, плавный пуск и торможение.

Процесс пуска и торможения происходит без колебательных нагрузок в упругих звеньях механизма, что благоприятно влияет на работу крана, подкрановых путей и зданий цехов.

3.По сравнению с реостатным регулированием электродвигателей

Слайд 44

Вибрационный конвейер

Вибрационный конвейер выполнен в виде желоба или

трубы 1, подвешенных посредством упругих элементов 2 к неподвижным

опорным конструкциям 3 и получающих колебательные движения от привода (вибратора) 4. При качании желоба грузу, находящемуся в нем, сообщаются периодические толчки, под действием которых он перемещается в направлении разгрузки.

Слайд 45

Эксцентриковый захват.

Захват подвешивается к крюку крана. В

начале подъема эксцентрик, касающийся листа в точке Л, увлекается

силой трения и прижимает лист к упору рамки захвата.

Лист удерживается в захвате силами трения, развивающимися между листом и эксцентриком, а также между листом и упором рамки. С уменьшением угла а (обычно величина угла а при начале подъема принимается ~10°) усилие распора N, действующее нормально к листу, быстро возрастает, что обеспечивает надежное удерживание листа в захвате. Согласно правилам Госгортех-надзора, применение фрикционных захватов для транспортирования ядовитых, взрывчатых грузов, а также сосудов, находящихся под давлением газа или воздуха, не допускается.

Схемы эксцентриковых захватов: а — простой; б — с усилением

Самозажимной эксцентриковый захват для транспортирования листового материала ( б) обладает повышенной надежностью, так как сила трения между эксцентриком и листом создается благодаря воздействию гибкого органа 1 на второе плечо эксцентрика 2. Кривизна линии эксцентрика определяется графо-аналитическим расчетом, что позволяет обеспечить постоянный угол "Ш зажима листа независимо от его толщины.

Слайд 47

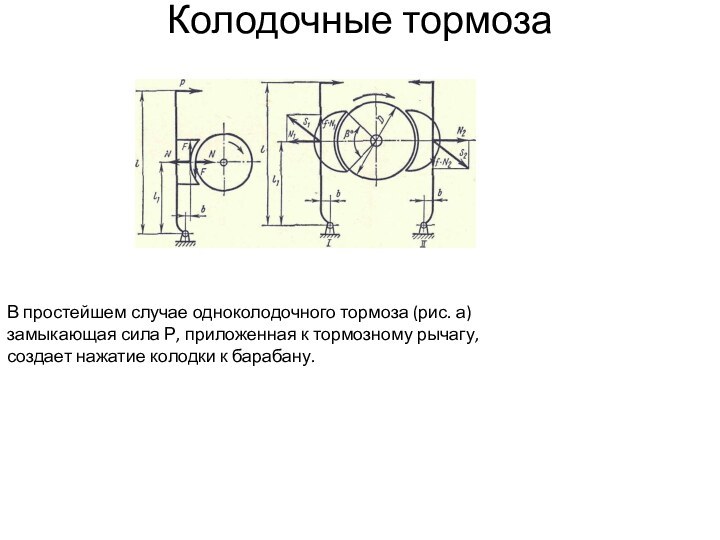

Колодочные тормоза

В простейшем случае одноколодочного тормоза (рис. а)

замыкающая сила Р, приложенная к тормозному рычагу, создает нажатие

колодки к барабану.

Слайд 48

Грузозахватные приспособления для сыпучих грузов

Для порционного

транспортирования сыпучего груза применяют ковши, бадьи и грейферы. Для

засыпки грузов в бадьи и ковши (рис.) требуются специальные приспособления. Разгрузку производят путем опускания дна, раскрывания створок дна или опрокидывания ковша. Загрузка грузонесущего органа крана является одной из самых трудоемких операций.

Слайд 51

Тормоза колодочные гидравлические ТКГ

Слайд 52

Тормоза колодочные ТКТ с магнитами переменного тока

Предназначены для

остановки и удержания валов механизмов в заторможенном состоянии при

неработающем приводе. По заказу потребителей поставляется механическая часть тормоза.

Слайд 53

Остановочные устройства применяют для удержания от падения поднимаемого

груза. Действие остановов основано на том, что они позволяют

вращаться валу, передающему крутящий момент, в направлении подъема и препятствуют вращению барабана лебедки в обратную сторону.

По конструктивному исполнению различают остановы храповые — с наружным и внутренним зацеплением и фрикционные — роликовые и клиновые.

Рис. 1 Остановочные устройства

а — храповой останов с наружным зацеплением; б — с внутренним зацеплением; в — фрикционный роликовый останов.

Храповой останов с наружным зацеплением (рис. 1,а) состоит из зубчатого храпового колеса 2, заклиненного на валу /, и собачки 4, вращающейся свободно на пальце 3, закрепленном на корпусе 5 лебедки. Благодаря особой форме зуба храпового колеса головка собачки автоматически выводится из зацепления при его вращении в сторону подъема груза или западает во впадину между зубьями и препятствует вращению в обратную сторону.

Храповой останов с внутренним зацеплением показан на рис. 1,,,,.

Число зубьев храповика выбирают по конструктивным соображениям от 10 до 30; высота зуба принимается равной 0,75 модуля, ширина зуба равна трем модулям.

Материал храпового колеса и собачки — сталь (Ст4, Ст5), для храповых колес большого размера — стальное литье.

Слайд 55

Схема тормозов а — дисковый; б —

конусный

Слайд 56

Муфты сцепные управляемые

Сцепные муфты позволяют соединять и разъединять

вращающиеся или неподвижные валы с помощью специальных механизмов управления.

Из всего многообразия сцепных муфт наиболее широко распространены фрикционные дисковые и кулачковые муфты с электромагнитным и гидравлическим (пневматическим) управлением

Слайд 58

При больших передаваемых моментах или стесненных габаритах рекомендуется

применять муфты (тормоза) с гидравлическим (пневматическим) управлением (рис. ).

К недостаткам подобных устройств можно отнести сложность конструкции муфты и ее систем управления. Это наличие уплотнений; необходимость установки вращающегося подвода рабочей жидкости; потребность в дополнительных распределительных секциях, клапанах и т.д. Муфты с номинальным крутящим моментом 200…100000 Нм при рабочем давлении 16…24 бар.

Слайд 59

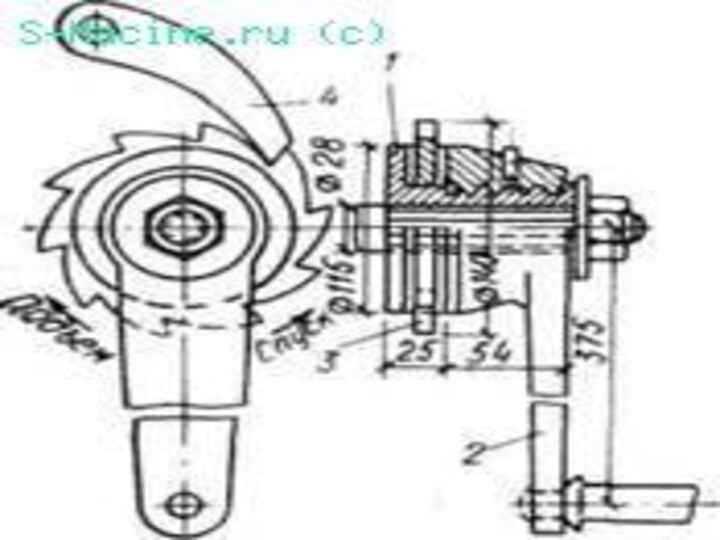

Конструкция гидроподжимных муфты и тормоза

При подаче рабочей жидкости

в канал 9, и, соответственно, в зазор между гильзой

цилиндра 6 и поршнем 4, последний приходит в движение. Преодолевая усилие возвратных пружин 8, поршень 4 сжимает набор дисков 3. Диски упираются в упорный диск 7 и при помощи зубцов и возникшей силы трения передают крутящий момент от внутренней (ведущей) полумуфты 1 на наружную (ведомую) полумуфту 2. При снятии рабочего давления возвратные пружины 8 отводят поршень 4 в исходное положение. Внутренние диски выполнены из стали и имеют свойства пружины. Они отводят внешние диски. Силы трения исчезают и кинематическая цепь разрывается.

![Транспортирующие машины с тяговым органом Т= [К]·В·Z - максимально допустимое усилие растяжения ленты.В – ширина ленты;Z – число](/img/tmb/14/1370835/5a508a426edb5c7d7ede3a16d2c5c67a-720x.jpg)