Слайд 2

Железорудные месторождения формируются в различных геологических условиях, что

естественно ведет и к разнообразию минерального облика железных руд.

Принадлежность конкретных месторождений железа к той или иной генетической группе в большинстве случаев определяется достаточно уверенно. Однако генезис ряда месторождений часто дискуссионен.

Месторождения железных руд

Слайд 4

Магматические месторождения представлены вкрапленными и жильными

ильменит-магнетитовыми рудами и титаномагнетитовыми рудами. Почти все эти месторождения

известны на Урале и в Сибири (Качканарское, Лысанское, Кусинское). Среди зарубежных магматических месторождений следует отметить уникальное по размерам богатых титано-железистых руд бушвельского комплекса (Трансвааль).

Эндогенные месторождения

Слайд 5

Контактово-метасоматические месторождения железных руд, как правило,

представлены вкрапленными и сплошными магнетитовыми рудами, которые в зоне

выветривания частично превращены в мартитовые и полумартитовые. Большинство месторождений находится в Западной Сибири, на Урале, Алдане, Казахстане. Из зарубежных следует отметить месторождения США, Марокко, Румынии, Италии.

Слайд 6

Гидротермальные месторождения представлены магнетитовыми и сидеритовыми

рудами. Самое крупное месторождение Коршуновское образовано магнетитовыми рудами.

Слайд 7

Подводно-эксгаляционные (вулкологенноосадочные) месторождения формировались при извержениях

на дне морских бассейнов вулканических продуктов. К такому типу

относятся Гаринское месторождение в Амурской области и Холзунское в горном Алтае, месторождения Лан-Дильского округа (ФРГ) и Гонцен (Швейцария).

Слайд 8

Экзогенные месторождения

Остаточные месторождения представлены сидерито-мартитовыми и

гидрогематито-мартитовыми рудами. Характерными представителями этого подтипа являются месторождения богатых

руд КМА (Яковлевское, Гостищевское, Лебединское, Михайловское и др.). Из зарубежных следует отметить вестма крупные скопления богатых мартитовых руд США.

Слайд 9

Инфильтрационные (элювильно-метасоматические) месторождения (Зыряновское, Алапаевское и

Верхне-синятихинское) представлены, в основном, окисленными (гидрогетитовыми и стриговит-гидрогетитовыми) рудами.

Слайд 10

Осадочные месторождения железных руд пользуются очень

широким распостранением. Наибольший практический интерес представляют Лисаковское месторождение, приаральская

группа месторождений и месторождения Северо-западной Германии,Англии и др.

Слайд 11

К метаморфизированным относятся железорудные месторождения первично-осадочного

происхождения, сформировавшиеся в докембрийских морских бассейнах и представлены мощнми

толщами кварцево-магнетитовых и кварцево-гематитовых полосчатых пород, известных под общим названием железистых кварцитов.

Слайд 12

Типы руд и требования, предъявляемые к Fe концентратам

Слайд 13

Титаномагнетитовые руды содержат основные минералы (магнетит,

титаномагнетит и ильменит), второстепенные (мартит, гематит, рутил и хромит)

и примеси (пирит, халькопирит, кобальтирит-пиротин, пентландит, сфалерит, гетит, гидрогетит, малахит, азурит и др.). Из нерудных минералов присутствуют роговые обманки, пироксены, полевые шпаты, кварц, биотит и др.

Слайд 14

Магнетитовые руды содержат рудные минералы: магнетит,

мартит, гетит, гидрогетит и примеси (сульфиды железа, меди и

других цветных металлов). Нерудные минералы, главным образом, представлены силикатами из групп гранатов, пироксенов, амфиболов, полевых шпатов.

Слайд 15

Гематитовые руды. Важное значение имеют гематито-мартитовые

руды месторождений КМА, Атасуйской группы, Криворожского бассейна и Белозерского.

Из зарубежных следует отметить месторождения США, Бразилии и Индии.

Слайд 16

Бурые железняки являются самым распространенным типом

в экзогенных железорудных месторождениях.

Руды осадочных месторождений,

как правило, оолитовые. Главными рудными минералами в них являются: гидрогетит, шамозит, сидерит, гетит, гематит, а примесями – пирит, пиротин псиломелан. Нерудные минералы представлены, в основном, кварцем, хлоритом, каолинитом. Из наших месторождений необходимо отметить Тульское, Камышбурунское, Алапаевское, из зарубежных–месторождения Франции, Испании.

Слайд 17

Сидеритовые руды образовались в гидротермальных осадочных

инфильтрационных месторождениях. Промышленное значение имеют Березовское, Ахтенское и Бакальская

группа месторождений.

Силикатные железные руды, как промышленный тип руд могут рассматриваться только в природных смесях с бурыми железняками.

Слайд 18

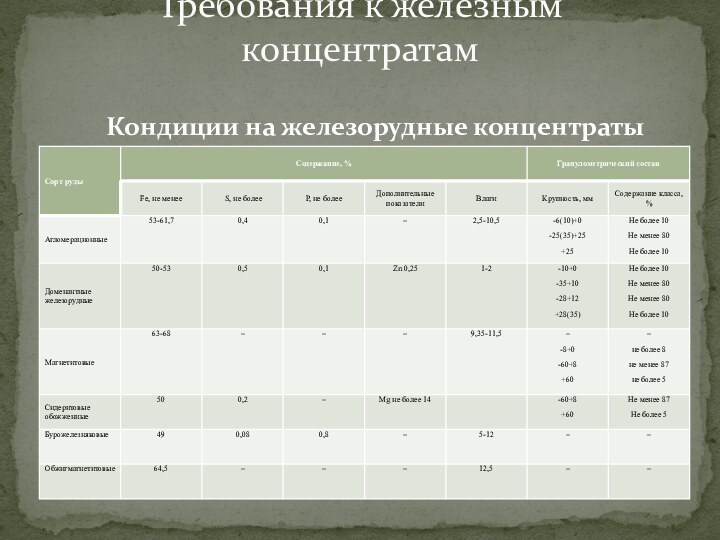

Требования к железным концентратам

Кондиции

на железорудные концентраты

Слайд 19

Требования к химическому составу концентратов

Слайд 20

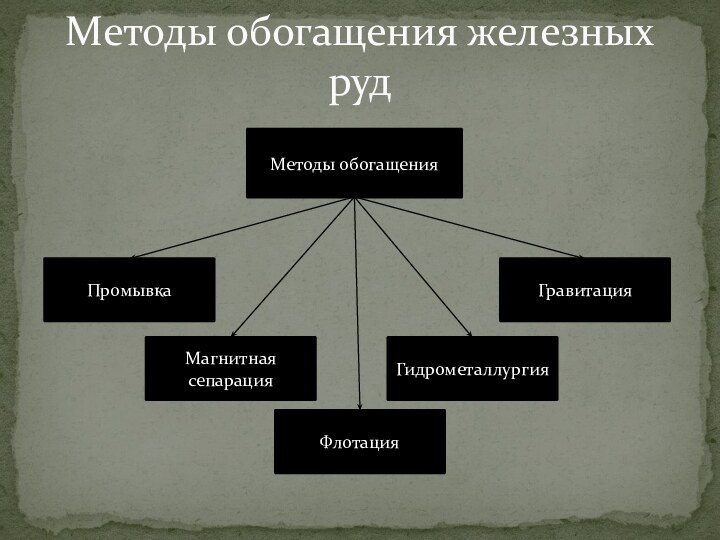

Методы обогащения железных руд

Методы обогащения

Промывка

Магнитная сепарация

Флотация

Гидрометаллургия

Гравитация

Слайд 21

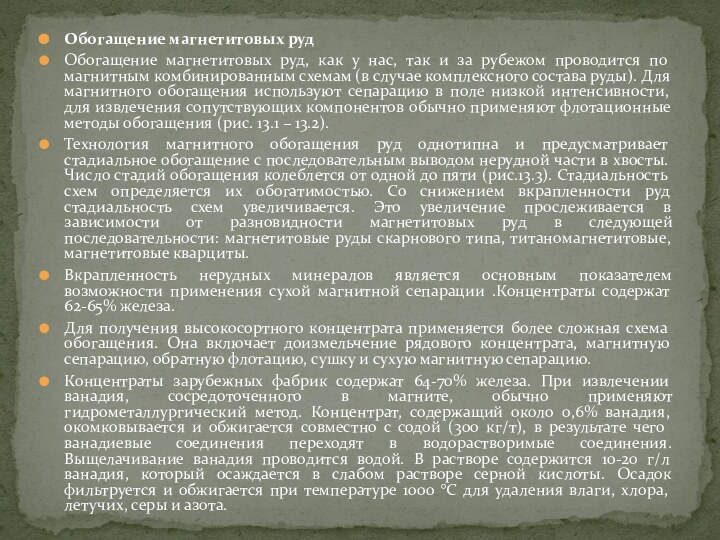

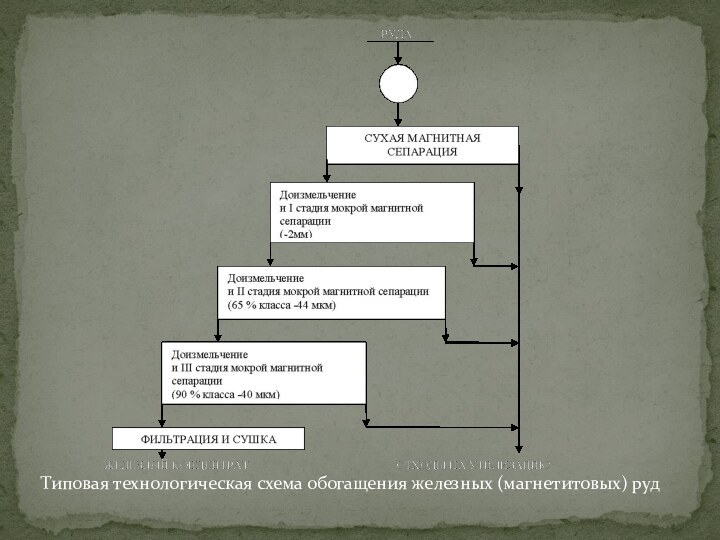

Обогащение магнетитовых руд

Обогащение магнетитовых руд, как у нас,

так и за рубежом проводится по магнитным комбинированным схемам

(в случае комплексного состава руды). Для магнитного обогащения используют сепарацию в поле низкой интенсивности, для извлечения сопутствующих компонентов обычно применяют флотационные методы обогащения (рис. 13.1 – 13.2).

Технология магнитного обогащения руд однотипна и предусматривает стадиальное обогащение с последовательным выводом нерудной части в хвосты. Число стадий обогащения колеблется от одной до пяти (рис.13.3). Стадиальность схем определяется их обогатимостью. Со снижением вкрапленности руд стадиальность схем увеличивается. Это увеличение прослеживается в зависимости от разновидности магнетитовых руд в следующей последовательности: магнетитовые руды скарнового типа, титаномагнетитовые, магнетитовые кварциты.

Вкрапленность нерудных минералов является основным показателем возможности применения сухой магнитной сепарации .Концентраты содержат 62-65% железа.

Для получения высокосортного концентрата применяется более сложная схема обогащения. Она включает доизмельчение рядового концентрата, магнитную сепарацию, обратную флотацию, сушку и сухую магнитную сепарацию.

Концентраты зарубежных фабрик содержат 64-70% железа. При извлечении ванадия, сосредоточенного в магните, обычно применяют гидрометаллургический метод. Концентрат, содержащий около 0,6% ванадия, окомковывается и обжигается совместно с содой (300 кг/т), в результате чего ванадиевые соединения переходят в водорастворимые соединения. Выщелачивание ванадия проводится водой. В растворе содержится 10-20 г/л ванадия, который осаждается в слабом растворе серной кислоты. Осадок фильтруется и обжигается при температуре 1000 С для удаления влаги, хлора, летучих, серы и азота.

Слайд 22

Обогащение гематитовых руд

Объем производства железорудных концентратов из этого

типа руд является значительным в общем производстве товарных руд

в Канаде, США, Австралии, Мексике, а в Бразилии эти руды являются практически единственным источником железорудного сырья не только для собственного потребления, но и для экспорта в больших объемах.

Технология обогащения гематитовых руд включает гравитационные, магнитные (в поле высокой интенсивности) и флотационные методы обогащения, которые используются как в комбинированных, так и в обычных схемах обогащения. Последовательность их применения в комбинированных схемах определяется технологической характеристикой руды, главным образом вкрапленностью рудных и нерудных минералов.

Широко используется для этих руд избирательное дробление, которое при добычи и переработки, природных руд позволяет более бедную часть руды перевести в мелочь и затем выделить ее для складирования или обогащения каким-либо способом (например, грохочением, промывкой в спиральных классификаторах).

Наиболее крупная обогатительная фабрика КЦГОКа обогащает мартито-гематитовые руды по обжигмагнитной технологии. Химический состав концентрата и хвостов практически не отличается от аналогичных продуктов, полученных из магнетитовых руд. Концентрат содержит 63-65% железа при извлечении 82-83% магнитного железа и 67-68% общего железа.

Слайд 23

Обогащение бурожелезняковых руд

Бурожелезняковые руды занимают около 4% от

общего объема обогащаемых руд в СНГ. Горно-обогатительные предприятия по

переработке этих руд немногочисленны и расположены на Украине, в Казахстане и не Урале. Основные из них следующие: Камыш-Бурунский, Лисаковский, Туканская и Западно-Майгашлинская дробильно-обогатительные фабрики. В большинстве зарубежных стран объем производства железорудного сырья из бурожелезняковых руд сокращается, в связи с невысокой металлургической ценностью получаемых концентратов.

Обогащение руд производится в основном по промывочным, гравитационным и комбинированным гравитационно-магнитным схемам обогащения. Наибольшее распространение получили промывка, подсадка и обогащение в тяжелых суспензиях. Промывка является одной из основных операций, поскольку в рудах содержится значительное количество глины. Есть чисто промывочные схемы обогащения (Туканская, Западно-Майгашлинская фабрики и Лоун-Старстиль).

Концентраты содержат 30-43% железа.

Более совершенные гравитационно-магнитная и обжиг-магнитная технологии обогащения бурожелезняковых руд осуществлены у нас на Лисаковском горно-обогатительном комбинате и за рубежом – на Кремиковском металлургическом комбинате, которые позволяют получать соответственно концентраты с содержанием железа 61,6% и 49,5% при извлечении 85,1% и 70%.

Слайд 24

Обогащение сидеритовых руд

Сидеритовые, как и бурожелезняковые руды, пользуются

пониженным спросом на международном рынке в связи с недостаточно

благоприятным химическим составом получаемых из этих руд концентратов, что является следствием низкого содержания в них железа.

Технологическая характеристика сидеритовых руд в основном благоприятна для механического обогащения, так как руды имеют крупную вкрапленность минералов, хорошо поддающихся вскрытию уже при дроблении. Менее благоприятным является минеральный состав руд, представленный различными разновидностями карбонатовых, силикатных и бурожелезняковых железорудных минералов, таких как сидерит, шамозит, тюренгит и гидроксилы железа. В рудах часто присутствуют некоторая доля магнетита.Технология и процессы обогащения сидеритовых руд сводятся к гравитационному и обжигмагнитному обогащению. Широкое распространение получили промывка и обогащение в тяжелых суспензиях. Концентраты содержат 39-53% железа.

Слайд 25

Принципиальная схема комплексного обогащения магнетитовых руд Ковдорского месторождения

Схемы

обогащения

Слайд 26

Технологическая схема фабрики Качканарского ГОКа (титано–магнетитовые руды)