В 7 веке англичанин Роберт Гук высказал мысль о возможности получения искусственного волокна.

Промышленным путём его получили только в конце 19 века.

В России первый завод по

производству искусственного

шелка был построен в Мытищах,

и в 1913 году он дал первую

продукцию.

- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Химические волокна

Содержание

- 2. Химические волокна по волокнистому составу:

- 3. История возникновения искусственных волокон.

- 4. Схема получения ткани из химических волокон.

- 5. Искусственные ткани.

- 6. Синтетические ткани

- 7. Сравнительная характеристика искусственных тканей

- 8. Как определить из какого волокна изготовлена ткань? Если

- 9. Свойства волоконОтношение длины к диаметру 1:10000;Высокая прочность

- 10. На предприятиях химических волокон вырабатываются

- 11. Комплексные нити, состоящие из двух или более

- 12. Штапельное волокно, представляющее собой короткие отрезки

- 14. Основные требования к исходным мономерам Высокий молекулярный

- 16. Основной технологической стадией процесса получения химических волокон

- 17. Этапы формования химических волокон

- 18. Образование струй; Пластическое вытягивание струй; Образование

- 19. Методы формирования химических волокон

- 20. Формование из расплава - прядильный расплав продавливается

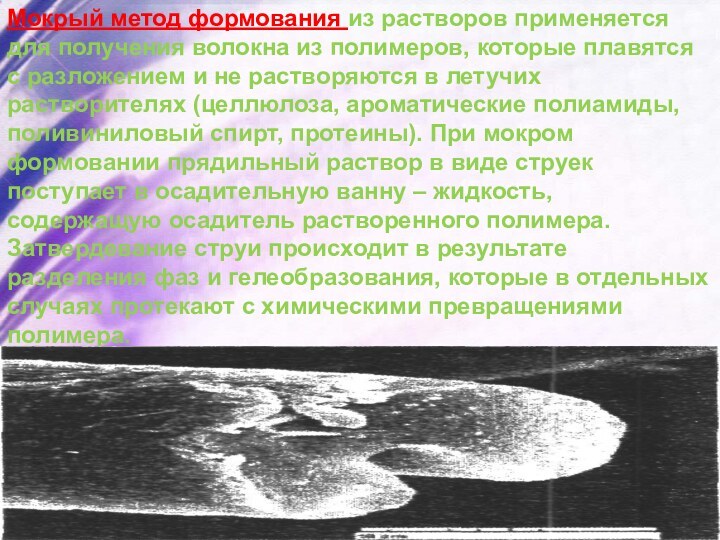

- 21. Сухой метод формования из растворов применяется в

- 22. Скачать презентацию

- 23. Похожие презентации

Химические волокна по волокнистому составу:

Слайд 3 История возникновения искусственных волокон.

Слайд 7

Сравнительная характеристика

искусственных тканей

Положительные качества:

Высокая прочность,

Малая сминаемость,

Упругость,Хорошо держат форму,

Устойчивы к свету

Не поражаются молью и

микроорганизмами,

Отлично удерживают тепло.

Отрицательные качества:

Потеря прочности от 30% до 50% при намокании,

Плохо впитывают влагу,

Совсем не пропускают воздух,

Чувствительность к высоким

температурам, сильно электризуются.

Слайд 8

Как определить из какого волокна изготовлена ткань?

Если вы

купили вещь и вам нужно сразу определить, из какого

волокна она сделана.Выдерните из запасного лоскутка, который прикреплён в шве, одну нить и попробуйте поджечь ее спичкой.

Ткань растительного происхождения (хлопок, лен или вискоза) сгорит быстро, ровно, ярко, а в помещении останется запах жжёной бумаги.

Ткань животного происхождения (шерсть, шёлк) будет гореть плохо, распространяя запах жжёной кости; на конце нити останется спёкшийся шарик, который может легко разрушится.

Уксусной кислотой пахнет при горении нить ацетатного шёлка, на конце нити образуется тёмный и твёрдый шарик.

Проделывая эти несложные опыты, учитывайте,

что ткани часто изготавливают из смешанных волокон.

Слайд 9

Свойства волокон

Отношение длины к диаметру 1:10000;

Высокая прочность (до

10 ГПа);

Большое относительное удлинение;

Эластичность и быстрое исчезновение деформаций;

Минимальные пластические

деформации после снятия нагрузки;

Максимальная устойчивость к многократным и знакопеременным нагрузкам.

Слайд 11 Комплексные нити, состоящие из двух или более одиночных

тонких волокон большой длины, соединённых между собой скручиванием или

склеиванием.Текстильные - тонкие кручёные нити, используемые преимущественно для изготовления изделий народного потребления

Технические - толстые нити повышенной прочности и крутки, применяемые в основном при изготовлении пневматических шин и резиновых технических изделий

Слайд 12 Штапельное волокно, представляющее собой короткие отрезки одиночных

(элементарных) тонких волокон. Его применение целесообразно когда изделия изготовляются

из смеси различных волокон.Мононить (моноволокно) – одиночная нить (одиночное волокно) большой длины применяется для производства химических волокон и синтетических полимеров, обладающих высокими эластическими

свойствами.

Слайд 14

Основные требования к исходным мономерам

Высокий молекулярный

вес (степень полимеризации);

Вытянутая (асимметричная) форма макромолекул;

Минимальное количество

разветвлений;Отсутствие поперечных химических связей (сетчатой структуры) между ними.

Дополнительные требования к исходным мономерам

Наличие, как правило, полярных групп в макромолекуле;

Способность растворяться и образовывать концентрированные растворы или плавиться и переходить в вязкотекучее состояние без разложения;

Доступность исходных материалов и наличие широкой сырьевой базы для их получения (при производстве многотоннажных волокон массового применения).

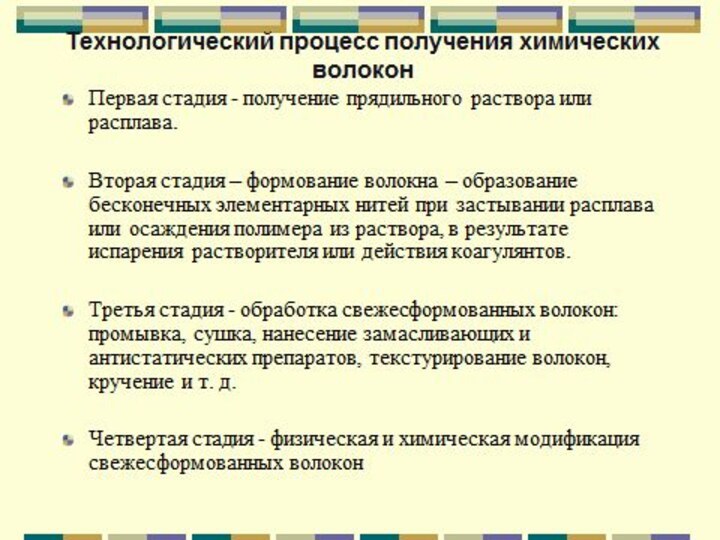

Слайд 16 Основной технологической стадией процесса получения химических волокон является

формование, так как именно условия формования определяют структуру, а

следовательно, и комплекс свойств волокон.

Слайд 18

Образование струй;

Пластическое вытягивание струй;

Образование волокон

с химическим превращением полимера или без него;

Вытягивание (утонение,

упрочнение) волокна;Удаление примесей (промывка, отделка) и обработка ПАВ (замасливание);

Сушка и термообработка;

Приём на паковку (с круткой, гофрировкой)