Слайд 2

Модуль 3. Основные конструкционные материалы.

Слайд 10.01

Слайд 3

Полимерные материалы

Классификация

1.

1.1. Природные полимеры: белок, целлюлоза, натуральный каучук.

1.2

Искусственные полимеры - полимерные материалы получаемые путем химической модификации

природных полимеров. Например эфиры целлюлозы)

1.3. Синтетические полимеры – полимеры, синтезируемые из низкомолекулярных веществ мономеров (полиэтилен, поливинилхлорид, полиамид, синтетические каучуки и т.д.).

2. Органические и неорганические

Цепочка С-С

Цепочка Si-Si, Al-Al

Слайд 4

Общая характеристика полимеров.

Слайд 10.02

Синтетические полимеры – высокомолекулярные химические

соединения (ВМС), состоящие из многочисленных маломолекулярных звеньев (мономеров) одинакового

строения.

Для получения полимеров применяют следующие мономеры:

Мономеры

Слайд 5

Общая характеристика полимеров.

Слайд 10.03

Слайд 6

Полимерные материалы

Классификация

3

3.1 Гомоцепные полимеры: (-С – С-)n

полиэтилен, поливинилхлорид и т.д.

3.2 Гетероцепные полимеры

3.2.1 Содержащие в основной

цепи атомы углерода

{СН2- (СН2)n-C – О -} n - полиэфиры

О

{СН2- (СН2)n-C – N -} n - полиамиды

О H

3.2.2 Не содержащие в основной цепи атомы углерода

(элементорганические полимеры)

CH3

{- Si – O -} n - полидиметилсилоксан

CH3

Слайд 7

Гомополимеры и сополимеры

Гомополимеры – полимеры, содержащие одинаковые элементарные

звенья;

Сополимеры – полимеры построенные из разных элементарных звеньев. (Разных

мономеров)

Регулярные; 00000000

Нерегулярные;

Блоксополимеры;

Привитой сополимер

Слайд 8

Полимеры

В зависимости от формы макромолекул полимеры бывают линейными,

разветвленными и пространственными (сетчатыми).

Линейные макромолекулы

Целлюлоза, натуральный каучук, полиэтилен, ПВХ

Слайд 9

Полимеры

Разветвленные макромолекулы

Полиизобутилен, привитые сополимеры

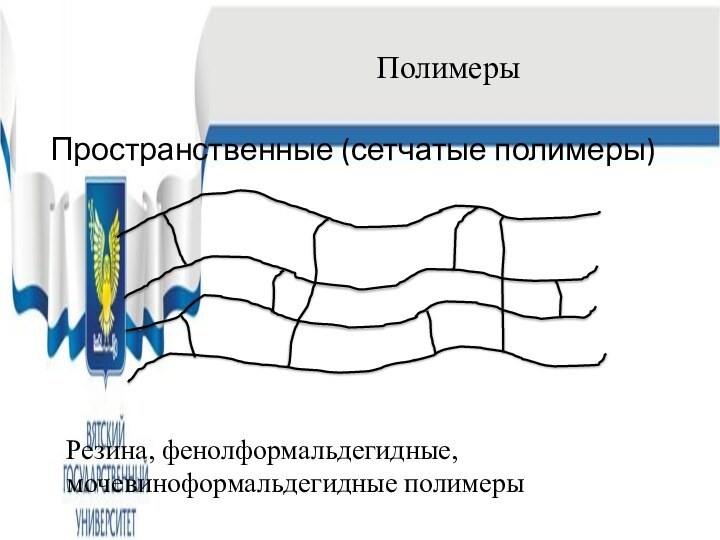

Слайд 10

Полимеры

Пространственные (сетчатые полимеры)

Резина, фенолформальдегидные, мочевиноформальдегидные полимеры

Слайд 11

Полимеры как конструкционные материалы

Различают два вида

конструкционных материалов на основе высокомолекулярных соединений:

Пластмассы

Эластомеры (резины)

Слайд 12

Пластмассы.

Слайд 10.04

Пластмассы - это синтетические материалы получаемые на

основе органических и элементорганических полимеров.

Пластмассы обычно состоят из нескольких

компонентов, т.е. являются композиционными материалами. (Хотя имеются пластмассы состоящие только из одного компонента).

Связующее – главный компонент, полимерный материал.

Наполнители - материалы органического и неорганического происхождения они придают пластмассам прочность, твердость, теплостойкость и другие свойства.

Пластификаторы – повышение способности к пластической деформации, улучшают морозостойкость и огнестойкость пластмасс

Пластмассы, как конструкционный материал

Слайд 13

Пластмассы, как конструкционный материал

Стабилизаторы – вещества, повышающие долговечность

пластмасс;

Отвердители – изменяют структуру полимеров, ускоряют полимеризацию;

Смазывающие вещества (стеарин,

олеиновая кислота) применяют для предотвращения прилипания пластмассы к оборудованию при производстве и эксплуатации изделий;

Красители и пигменты – придают желаемую окраску пластмассам

Слайд 14

Пластмассы, как конструкционный материал

Ценные свойства пластмасс:

Низкая плотность (15-2200кг/м3);

Низкая теплопроводность (0,23 – 0,7 Вт/м К);

Высокая коррозионная стойкость;

Высокие

удельные прочностные характеристики;

Лёгкость обработки , хорошие технологические свойства (литье, прессование, деформация, экструзия, сварка, склеивание);

Прозрачность и высокие оптические свойства некоторых пластмасс (полиметилметакрилат, полиэтилен, поликарбонат);

Доступность сырьевой базы, дешевизна.

Слайд 15

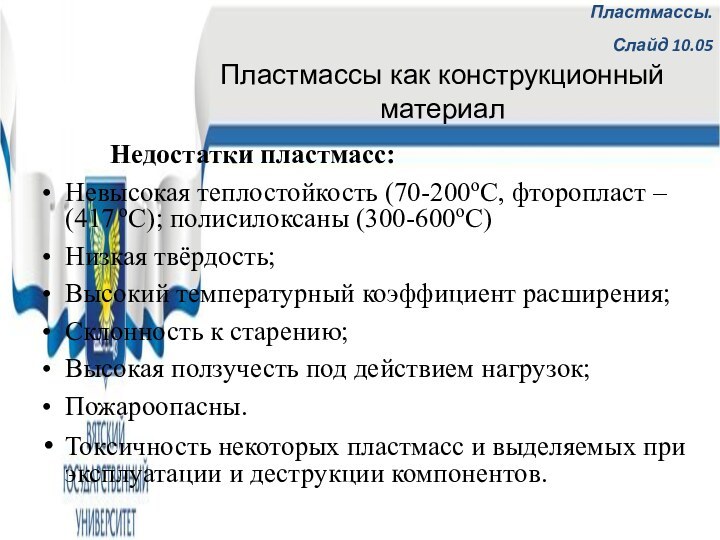

Пластмассы.

Слайд 10.05

Недостатки пластмасс:

Невысокая теплостойкость (70-200оС, фторопласт – (417

оС); полисилоксаны (300-600оС)

Низкая твёрдость;

Высокий температурный коэффициент расширения;

Склонность к старению;

Высокая

ползучесть под действием нагрузок;

Пожароопасны.

Токсичность некоторых пластмасс и выделяемых при эксплуатации и деструкции компонентов.

Пластмассы как конструкционный материал

Слайд 16

Два вида пластмасс

Термопласты – материалы, реакция полимеризации которых

проводится на заводах большой химии. Полимер получается в виде

порошка, гранул, шариков, стержней или листов. Формование изделий проводится на машиностроительных заводах.

Поведение термопластов при повышении температуры оценивается тремя температурами (Тпл, Тстекл, Тдестр)

Реактопласты – материалы, реакция полимеризации которых происходит непосредственно при формовании изделий.

Поведение реактопластов при повышении температуры оценивается одной температурой (Тдестр)

Слайд 17

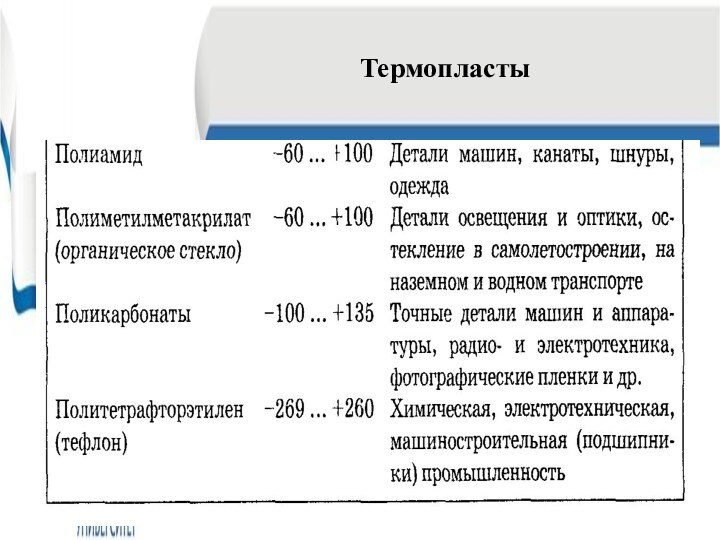

Термопласты

Термопласты в зависимости от структуры различаются на два

вида:

кристаллические (поведение их при повышенных температур характеризуется температурой плавления

Тпл);

аморфные (для них характерна температура стеклования или размягчения Тстекл)

В любых термопластах есть кристаллическая и аморфная составляющие, поэтому вид термопласта зависит от того какой структуры больше.

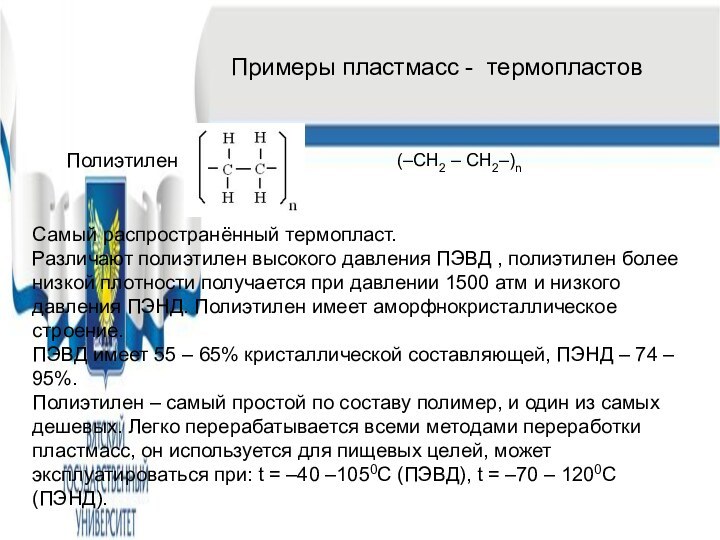

Слайд 18

Примеры пластмасс - термопластов

Полиэтилен

Самый распространённый термопласт.

Различают полиэтилен высокого

давления ПЭВД , полиэтилен более низкой плотности получается при

давлении 1500 атм и низкого давления ПЭНД. Полиэтилен имеет аморфнокристаллическое строение.

ПЭВД имеет 55 – 65% кристаллической составляющей, ПЭНД – 74 – 95%.

Полиэтилен – самый простой по составу полимер, и один из самых дешевых. Легко перерабатывается всеми методами переработки пластмасс, он используется для пищевых целей, может эксплуатироваться при: t = –40 –1050C (ПЭВД), t = –70 – 1200С (ПЭНД).

(–СН2 – СН2–)n

Слайд 19

Полипропилен ПП - (–СН2 – СНСН3–)n

По

сравнению с полиэтиленом имеет более высокую механическую прочность и

жесткость, большую теплостойкость до 1100С и меньшую склонность к старению, разрушающее напряжение 25-40МПа, морозостойкость до - 200С

Применяется для труб и арматуры водопроводов, химическая посуда, корпуса аккумуляторов, гальванические ванны, детали бытовой техники и т.д.

Поливинилхлорид ПВХ - (–СН2 – СНСl–)n

Аморфный полимер, температура размягчения 60 – 700С

Температура обработки – 130-1500С Прочность твердой модификации ПВХ (винипласта на уровне полипропилена). Мягкая модификация - пластикат ПВХ, жидкая модификация – пластизоль и диплазоль

Примеры пластмасс - термопластов

Слайд 20

Примеры пластмасс - термопластов

Полистирол - (–СН2 – СНС6Н5–)n

Относится к числу наиболее известных и широко применяемых пластмасс.

Твердый,

жесткий, бесцветный и прозрачный материал с повышенной хрупкостью. Склонен к старению, в частности под действием света

Корпуса радиоприемников, телевизоров, бытовых приборов.

Политетрафторэтилен (фторопласт 4) (–СF2 – СF2–)n

Это самый устойчивый полимер, рабочая температура до 3270С, при этой температуре плавится его кристаллическая составляющая, при этом меняются размеры фторопласта, форма и механические свойства. Этим определяется температура его эксплуатации.

Температура разложения –– 4150С

Фторопласт 4 не плавится, его пластичность не изменяется, поэтому он не является классическим термопластом, и изделия из него получаются методом прессования.

Слайд 21

Примеры пластмасс - термопластов

Полиметилметакрилат – органическое стекло.

Широко применяемый

полимер для изготовления стекол автомобилей и самолетов. Пропускает 75%

ультрафиолетовых лучей, в связи с чем не подвергается световой деструкции. Ломается без возникновения острых кромок. Аморфный полимер, температура размягчения 800С. Эксплуатируется при температуре от +60 0С до - 600С.

Большое преимущество термопластов в том что их можно вторично перерабатывать.

Слайд 24

Реактопласты

Пластмассы на основе реактопластов чаще всего композиционные материалы

и в целом более термически стойкие чем термопласты.

Композиция которую нужно вначале приготовить для получения реактопласта содержит:

1. Основной компонент смолу (Эпоксидная фенолформальдегидная, фурановая, кремнийорганическая);

2. Наполнитель (песок, графит, волокнистые наполнители, ткани, опилок, стружка и т.д.);

3. Растворитель;

4. Пластификатор;

5. Отвердитель (инициатор полимеризации)

Слайд 25

Реактопласты.

Достаточно распространены реактопласты с волокнистыми наполнителями, композиция связующего

смолы (например, фенолформальдегидной), отвердителя и волокнистого наполнителя в виде

очесов хлопка (волокнит), асбеста (асбоволокнит), стекловолокна ( стекловолокнит) .

Большую группу реактопластов составляют слоистые пластмассы. Наполнители: бумага, картон, хлопчатобумажные ткани, и ткани из синтетических, волокон древесный шпон, опилки и стружки (гетинакс, текстолит, стеклотекстолит, древопластики и т.д.)

Реактопласты вторичной переработке не подлежат

Слайд 26

Реактопласты

Фаолит А – материал на основе фенолформальдегидной смолы

и асбеста; Стоит до 250-280 С, далее деструкция.

Фаолит Т

– в пластмассу добавляется графит;

Стеклотекстолит - прессованный слоистый материал на основе стеклоткани и фенолформальдегидной смолы. Прочность материала превышает прочность алюминиевых сплавов и титана. Хорошая ударная вязкость. Механические характеристики могут быть повышены за счет армирования высокопрочной проволокой. Высокая химическая стойкость.

Температурный интервал использования – 40 - +160 С

Слайд 27

Примеры пластмасс - реактопластов

Слайд 28

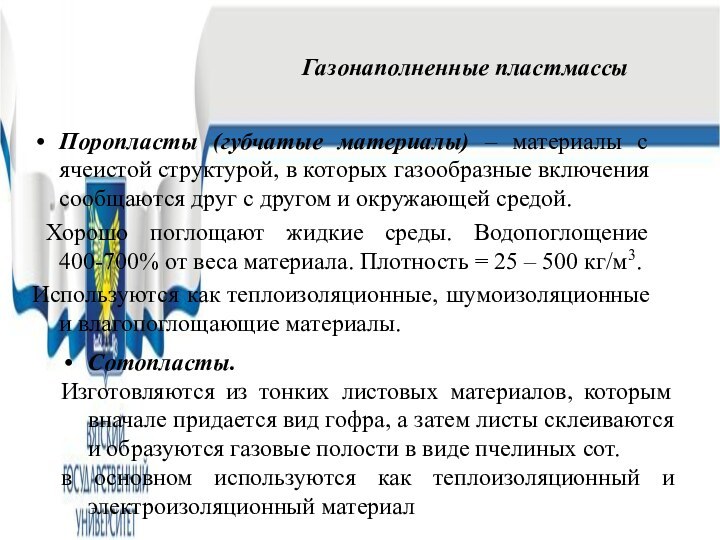

Газонаполненные пластмассы

Материалы с газовым наполнителем

Пенопласты

Поропласты

Сотопласты

Слайд 29

Пластмассы.

Газонаполненные пластмассы

Пенопласты – материалы с ячеистой структурой, в

которых газообразные наполнители изолированы друг от друга тонкими слоями

связующего.

Плотность – 20 – 300 кг/м3, коэффициент теплопроводности 0,003-0.007 Вт/м К.

Используются как звуко- и теплоизоляционный материал и упаковочный материал, защищающий от ударных нагрузок.

Связующим может быть термопласт или реактопласт. Наиболее распространены пенополистирол (ПС), пенополивинилхлорид, пенополиуретан;

Реактопласты: фенолформальдегидные, фенолкаучуковые, кремнийорганические (К-40)