- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Технологии получения фанеры, ДВП, ДСП

Содержание

- 2. ДВП (Древесноволокнистые плиты)Древесноволокнистые плиты изготавливают из неделовой древесины, отходов лесопильной и деревообрабатывающей промышленности.

- 3. Добавки в ДВПДля увеличения прочности, долговечности и

- 4. Изготовление ДВПРастительное сырье измельчают в присутствии большого

- 5. В 1931 году шведским патентом Асплундра было положено начало внедрению новой технологии производства древесно-волокнистых плит.

- 6. Объем производства ДВПОбщий объем производства древесноволокнистых плит

- 7. Древесноволокнистая плита (ДВП) – листовой материал, изготовляемый

- 8. Как получают волокна для ДВПВолокна получают путем пропарки и размола древесного сырья

- 9. Сырье для заготовки ДВПотходы лесопиления и деревообработки,

- 10. Мебельное производство и использывание ДВП.В мебельном производстве

- 11. Мебельное производство из ДВПконструкционные элементы мебели, задние

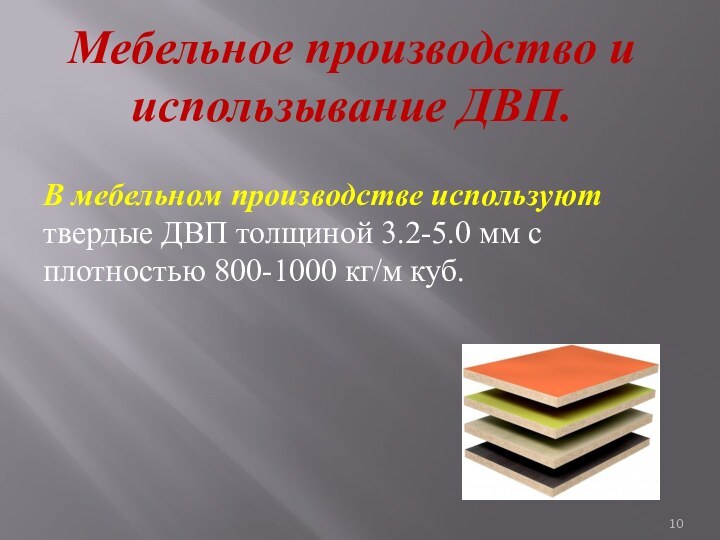

- 12. Древесноволокнистая плита Ламинированную древесноволокнистую плиту получают путем

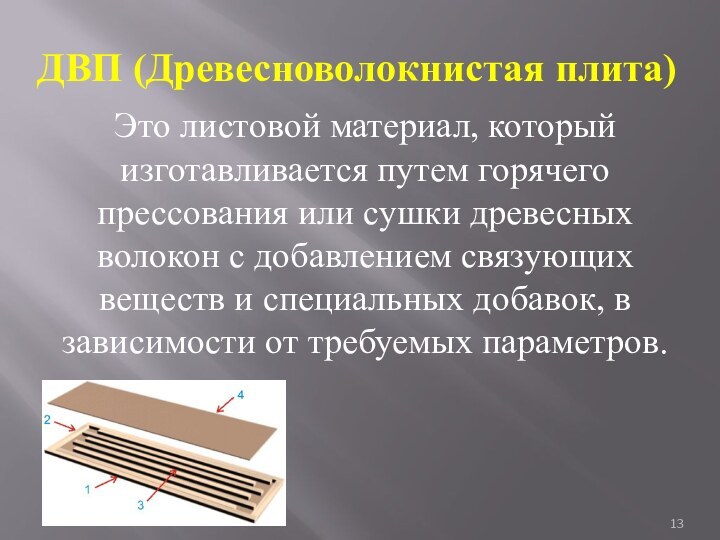

- 13. ДВП (Древесноволокнистая плита)Это листовой материал, который изготавливается

- 14. Способ производства древесноволокнистых плитМокрый без добавки связующего веществаСухойтребующий введения в измельченную древесину синтетической смолы

- 15. Применение в строительстведля тепло и звукоизоляции;изготовления междуэтажных

- 16. Достоинство ДВП плитБольшие размеры (длина до 5,5

- 17. Физико-механические свойства Физико-механические свойства ДВП соответствуют ГОСТ 4598-86

- 18. Используют ДВПтепло и звукоизоляции стен, потолков, перегородок

- 19. Стандартные изоляционные плиты ДВП применяют для дополнительного утепления стен, потолков и полов.

- 20. Декорированое (кашированное) ДВП ТСН 40.Плиты ДВП предназначены

- 21. В новых плитах ДВП исходный материал -

- 22. Приготовление ДВПТак, после прохождения резаной древесной массы

- 23. Плиты ДВП, имеют равномерно плотную структуру.

- 24. Еще одно весьма ценное свойство: плиты ДВП

- 25. СПАСИБО ЗА ВНИМАНИЕ!

- 26. Технология производства ДСП. Шлифованное ДСП.ДСП - Древесно-Стружечная

- 27. Технология производства ДСП ДСП делают из прессованной крупной

- 28. Переработка сырья* получение или выгрузка стружки, измельчение

- 29. Сушка сырьяВ производстве ДСП используются, как правило,

- 30. ОсмолениеОсмолённая стружка с помощью шнекового вала продвигается в другую зону, где перемешивается лопастями.

- 31. Формирование ковраФормирование ковра осуществляется при помощи

- 32. ПрессованиеПрессование и склеивание древесно-стружечных плит осуществляется

- 33. Различают два типа прессования Плоское -

- 34. Охлаждение и обрезка плит ДСПДля охлаждения древесно-стружечных

- 35. Обрезка листов происходит на нескольких специальных форматных

- 36. Финишная обработка ДСП, шлифование поверхности и торцовПосле

- 37. Упаковка плит ДСП на паллеты. В зависимости

- 38. Влагостойкое ДСП Процесс изготовления влагостойкой ДСП

- 39. Скачать презентацию

- 40. Похожие презентации

ДВП (Древесноволокнистые плиты)Древесноволокнистые плиты изготавливают из неделовой древесины, отходов лесопильной и деревообрабатывающей промышленности.

Слайд 2

ДВП (Древесноволокнистые плиты)

Древесноволокнистые плиты изготавливают из неделовой древесины,

отходов лесопильной и деревообрабатывающей промышленности.

Слайд 3

Добавки в ДВП

Для увеличения прочности, долговечности и огнестойкости

применяют специальные добавки:

водные эмульсии синтетических смол;

эмульсии из парафина;

канифоли;

битума;

антисептики и антипирены;

асбест, глинозем, гипс и др.

Слайд 4

Изготовление ДВП

Растительное сырье измельчают в присутствии большого количества

воды, облегчающей разделение древесины на отдельные волокна, и смешивают

со специальными добавками; далее волокнистую массу передают на отливочную машину, состоящую из бесконечной металлической сетки и вакуумной установки; здесь масса обезвоживается, уплотняется и разрезается на отдельные плиты заданного размера, которые затем подпрессовывают и сушат;Слайд 5 В 1931 году шведским патентом Асплундра было положено

начало внедрению новой технологии производства древесно-волокнистых плит.

Слайд 6

Объем производства ДВП

Общий объем производства древесноволокнистых плит (твердых,

полутвердых, мягких) составляет

20 млн м куб в год.

Слайд 7 Древесноволокнистая плита (ДВП) – листовой материал, изготовляемый в

процессе горячего прессования массы из древесных волокон, сформированных в

виде ковра

Слайд 9

Сырье для заготовки ДВП

отходы лесопиления и деревообработки,

технологическая

щепа и дровяная древесина,

упрочняющие вещества (например, синтетические смолы),

гидрофобизаторы

(парафин, церезин), антисептики и др.

Слайд 10

Мебельное производство и использывание ДВП.

В мебельном производстве используют

твердые ДВП толщиной 3.2-5.0 мм с плотностью 800-1000 кг/м

куб.

Слайд 11

Мебельное производство из ДВП

конструкционные элементы мебели,

задние стенки

и полки шкафов и тумб,

нижние полки у диванов,

выдвижные ящики,

спинки кроватей,

перегородки.

Слайд 12

Древесноволокнистая плита

Ламинированную древесноволокнистую плиту получают путем нанесения бумажно-смоляных

и синтетических пленок на ДВП (оргалит) горячим прессованием с

использованием клея на основе карбамидоформальдегидных смол.

Слайд 13

ДВП (Древесноволокнистая плита)

Это листовой материал, который изготавливается путем

горячего прессования или сушки древесных волокон с добавлением связующих

веществ и специальных добавок, в зависимости от требуемых параметров.

Слайд 14

Способ производства древесноволокнистых плит

Мокрый

без добавки связующего вещества

Сухой

требующий

введения в измельченную древесину синтетической смолы

Слайд 15

Применение в строительстве

для тепло и звукоизоляции;

изготовления междуэтажных перекрытий;

для

отделки помещений;

стен;

широкое распространение ДВП получило в стандартном домостроении, и

производстве мебели и тары.

Слайд 16

Достоинство ДВП плит

Большие размеры (длина до 5,5 метров)

так как это способствует упрощению и удешевлению строительно-монтажных работ.

Слайд 18

Используют ДВП

тепло и звукоизоляции стен, потолков, перегородок и

межэтажных перекрытий,

утепления крыш (особенно в деревянном домостроении),

акустической

отделки специальных помещений (радиостудий, концертных залов и т.п.)Слайд 19 Стандартные изоляционные плиты ДВП применяют для дополнительного утепления

стен, потолков и полов.

Слайд 20

Декорированое (кашированное) ДВП ТСН 40.

Плиты ДВП предназначены для

производства мебели, стеновых панелей, дверных панелей Не так давно

на потребительском рынке появился новый материал, который объединяет свойства дерева и плит ДСП.

Слайд 21

В новых плитах ДВП исходный материал - дерево

- не только обработан резанием, но он буквально "размочален"

до отдельных волокон.

Слайд 22

Приготовление ДВП

Так, после прохождения резаной древесной массы через

размалывающие диски появляются волокна толщиной всего 0,1 мм. Они

смешиваются с клеем, потом прессуются и закаливаются при высокой температуре. В конце поверхность плит шлифуется или, в случае их особого применения, на поверхность наносится покрытие, имитирующее текстуру дерева.

Слайд 24

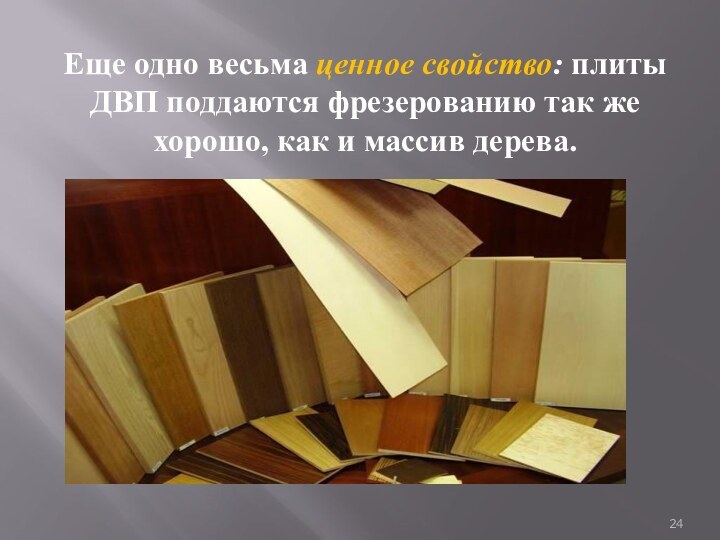

Еще одно весьма ценное свойство: плиты ДВП поддаются

фрезерованию так же хорошо, как и массив дерева.

Слайд 26

Технология производства ДСП. Шлифованное ДСП.

ДСП - Древесно-Стружечная Плита -

листовой композиционный материал, производимый методом горячего прессования отходов древесины

и деревообработки, преимущественно стружки, опилки, со связующим веществом неминерального происхождения.

Слайд 27

Технология производства ДСП

ДСП делают из прессованной крупной древесной

стружки с добавлением в качестве связующего вещества термореактивной синтетической

смолы.

Слайд 28

Переработка сырья

* получение или выгрузка стружки, измельчение крупного

сырья.

* сортировка стружки по фракциям.

* очистка стружки от примесей.

Слайд 29

Сушка сырья

В производстве ДСП используются, как правило, конвективные

сушилки барабанного типа. В топке сушилки сжигается газ или

мазут, температура в ней 900 -1000° С. на входе в барабан.

Слайд 30

Осмоление

Осмолённая стружка с помощью шнекового вала продвигается в

другую зону, где перемешивается лопастями.

Слайд 31

Формирование ковра

Формирование ковра осуществляется при помощи формующих

машин. Машины укладывают осмоленную стружку в форму. При этом

формирование может быть одно- двух- и трехслойным.Стружечный ковер — это непрерывная лента определенной ширины и толщины.

Слайд 32

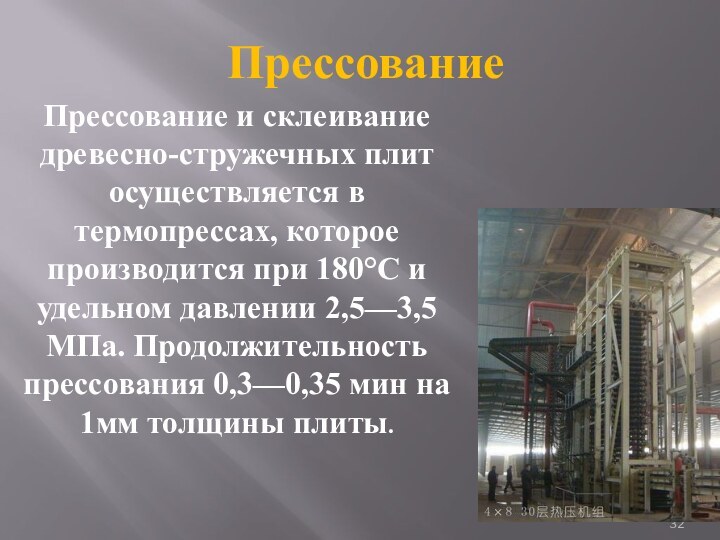

Прессование

Прессование и склеивание древесно-стружечных плит осуществляется в

термопрессах, которое производится при 180°С и удельном давлении 2,5—3,5

МПа. Продолжительность прессования 0,3—0,35 мин на 1мм толщины плиты.

Слайд 33

Различают два типа прессования

Плоское - прессовании

усилие пресса направлено перпендикулярно пласти плиты.

Экструзионное - прессовании давления

пресса направлено на кромку плиты, а стружка располагается перпендикулярно направлению пласти.

Слайд 34

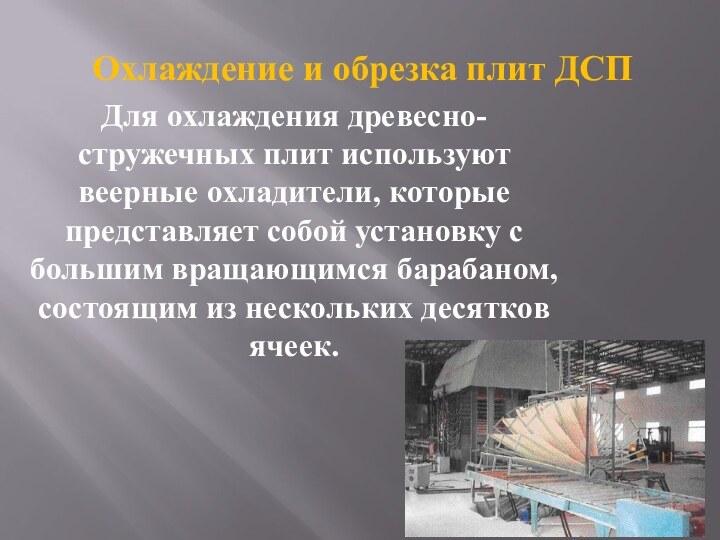

Охлаждение и обрезка плит ДСП

Для охлаждения древесно-стружечных плит

используют веерные охладители, которые представляет собой установку с большим

вращающимся барабаном, состоящим из нескольких десятков ячеек.

Слайд 35

Обрезка листов происходит на нескольких специальных форматных станках

Станок для шлифовки торцов.

Станок для распила боковин.

Поперечный

распиливатель боковин.

Слайд 36

Финишная обработка ДСП, шлифование поверхности и торцов

После этого

этапа плита уже готова и пригодна для отправки потребителю,

как ДСП-шлифованное или отправляется на следующий участок, для облицовывания различными декоративными покрытиями.

Слайд 37

Упаковка плит ДСП на паллеты.

В зависимости от

критериев внешнего вида плиты (трещины, сколы, окрашивание, пятна, выступы

и углубления) плиты ДСП делятся на следующие сорта:ЛДСП - 1 сорт (дефекты не приемлемы кроме минимальных),

ЛДСП - 2 сорт (допустимы крупные дефекты поверхности),

без сорта (кардинальные дефекты поверхности, используется в строительстве).