- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему § Минеральные вяжущие. Классификация вяжущих.

Содержание

- 2. Для получения многих искусственных строительных материалов или

- 3. К вяжущим веществам относят любые порошкообразные, жидкие

- 4. Общая классификация вяжущих веществ в зависимости от характера процессов происходящих при их твердении

- 7. Группа по химическому составу вяжущих:а) неорганические воздушного тверденияГипсовые вяжущие Воздушная известьМагнезиальные вяжущие

- 8. б) неорганические гидравлического тверденияГидравлическая известьРоманцементПортландцемент и его разновидностиГлиноземистый цементРасширяющиеся цементы

- 9. в) неорганические автоклавного тверденияАвтоклавные вяжущие (известко-кремнеземистые, шлаковые, известково-нефелиновые, силикатно-гидрогранатные и др.)

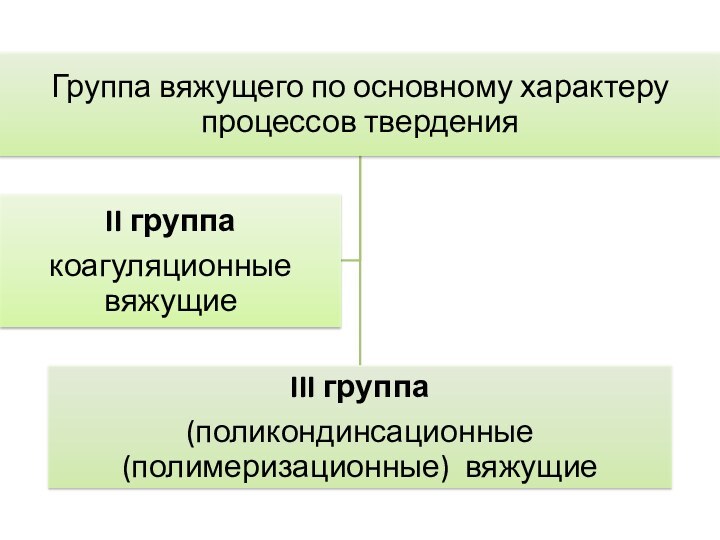

- 10. Коагуляционные вяжущиеНеорганические – глинаОрганические – битум и деготь

- 11. Поликондинсационные вяжущие – синтетическиеа) неорганические: растворимое стекло

- 12. К первой группе относятся все традиционные вяжущие материалы, твердеющие после смешивания с водой.

- 13. Ко второй группе могут быть отнесены вяжущие,

- 14. К третьей группе относятся вяжущие материалы, твердеющие за счет реакций полимеризации и поликонденсации.

- 15. Неорганические вяжущие вещества представляют собой искусственные тонкоизмельченные

- 16. Воздушные вяжущие (известь воздушная, гипсовые и магнезиальные

- 17. Вяжущие вещества, способные твердеть и длительно сохранять

- 18. В отдельную группу выделяют вяжущие вещества автоклавного

- 19. Они эффективно твердеют только в среде нагретого

- 20. Прочность вяжущих изменяется во времени, поэтому оценивают

- 21. Момент, когда пластичное вяжущее тесто начинает загустевать и теряет пластичность, соответствует началу схватывания.

- 22. Далее вяжущее тесто уплотняется, полностью загустевает и

- 23. Гипсовые вяжущие вещества.

- 24. Гипсовыми вяжущими веществами называют материалы, для получения

- 25. ПроизводствоСоздавая соответствующие условия дегидратации двуводного гипса, можно

- 26. низкообжиговые (собственно гипсовые) высокообжиговые (ангидритовые) — ангидритовый цемент и высокообжиговый гипс.

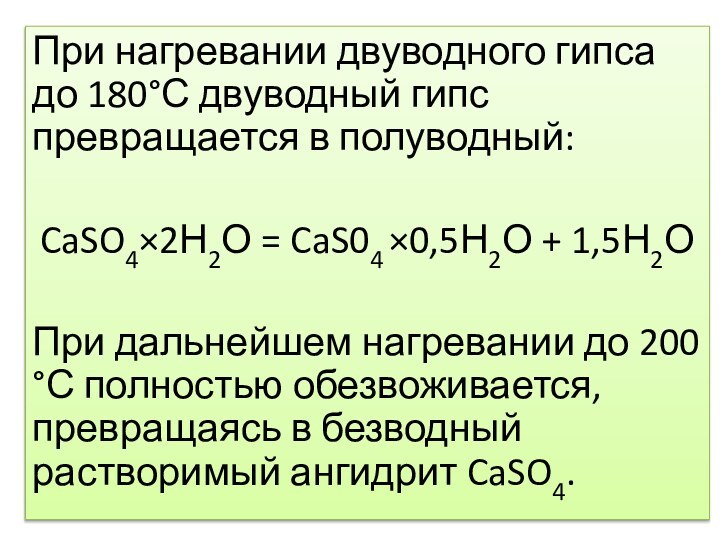

- 27. При нагревании двуводного гипса до 180°С двуводный

- 28. При дальнейшем нагревании до 450...750 °С безводный

- 29. При нагревании до 800...1000 °С нерастворимый ангидрит

- 30. Для получения гипсовых вяжущих сырье обжигают в

- 31. Твердение гипсовых вяжущих проходит по следующей схеме.На

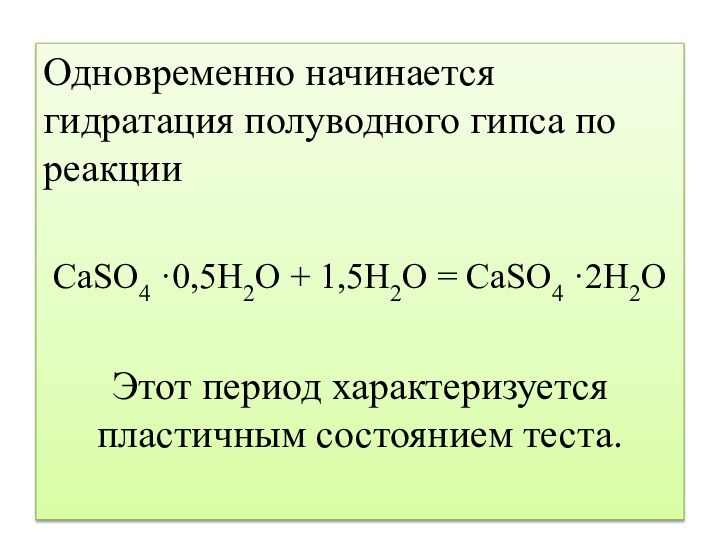

- 32. Одновременно начинается гидратация полуводного гипса по реакцииСaSО4

- 33. На втором этапе (коллоидации) наряду с гидратацией

- 34. На третьем этапе (кристаллизации) образовавшийся неустойчивый гель

- 35. Указанные этапы не следуют строго друг за

- 36. СвойстваСтандартом на гипсовые вяжущие, получаемые путем термической

- 37. По тонкости помола, определяемой остатком (в %)

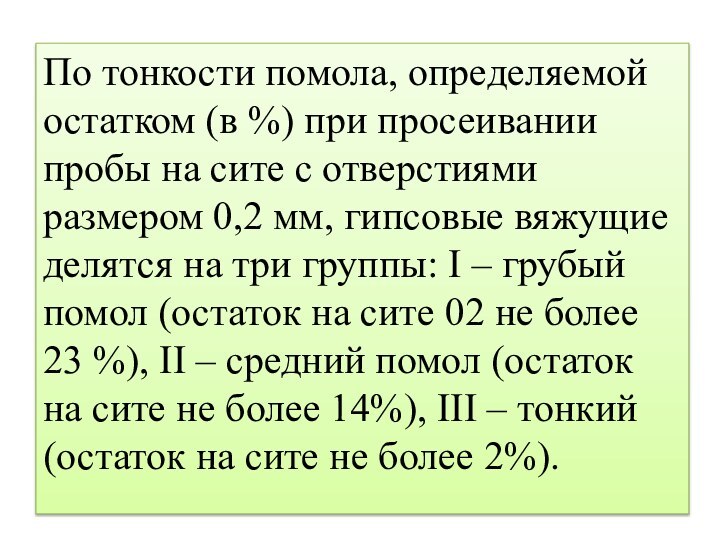

- 38. Гипсовые вяжущие относительно быстро схватываются и твердеют.

- 39. со сроками схватывания: быстротвердеющийначало не ранее 2 мин, конец не позднее 15 мин.

- 40. нормально твердеющий:начало схватывания не позднее 6 мин и не позднее 30 мин.

- 41. медленно твердеющий:начало схватывания не ранее20 мин, конец не нормируется.

- 42. Важнейшими недостатками затвердевших гипсовых вяжущих являются значительные деформации под на грузкой (ползучесть) и низкая водостойкость.

- 43. ПрименениеГипсовые вяжущие применяют для производства гипсовой сухой

- 44. Ангидритовое вяжущеесостоит преимущественно из нерастворимого ангидрита. Его

- 45. Высокообжиговый гипс, получаемый обжигом двуводного гипса или

- 46. Магнезиальные вяжущие веществаКаустический магнезит получают при умеренном

- 47. Магнезиальные вяжущие вещества характеризуются хорошим сцеплением с

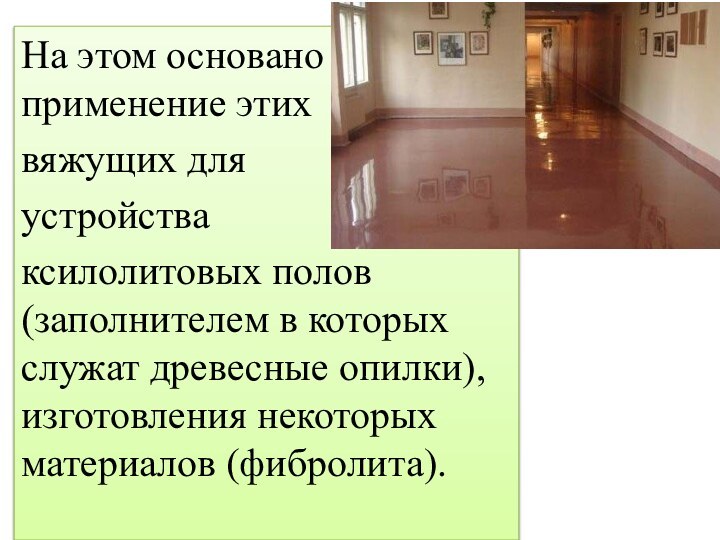

- 48. На этом основано применение этих вяжущих для

- 49. Известь строительная воздушная

- 50. Сырье и производство. Для получения воздушной извести

- 51. Обжиг такого сырья производится до полного удаления

- 52. В зависимости от содержания оксида магния различают

- 53. Обжиг сырья производят в шахтных печах, реже

- 54. Реакции разложения этих карбонатов обратимы и зависят

- 55. Практически для удовлетворительного хода обжига температуру печного пространства доводят до 1000...1200 °С (диссоциация карбонатов резко ускоряется).

- 56. При более высоких температурах обжига образуются крупные

- 57. Известь, выходящую из печи обычно в виде

- 58. Гашение извести заключается в том, что вода,

- 59. При этом 1 кг извести-кипелки выделяет 1160

- 60. В зависимости от количества воды, взятой при

- 61. Для получения извести-пушонки, представляющей собой тонкий белый порошок, теоретически достаточно 32,13% воды от массы извести-кипелки.

- 62. При гашении извести в тесто расход воды

- 63. Известковое тесто в виде пастообразной концентрированной водной

- 64. Известковое молоко имеет вид жидкости и плотность

- 65. Молотая известь-кипелка по химическому составу подобна исходной

- 66. Твердение и свойстваРастворы и бетоны на гашеной извести твердеют на воздухе при обычных температурах

- 67. В процессе карбонизации, т. е. взаимодействия гидроксида

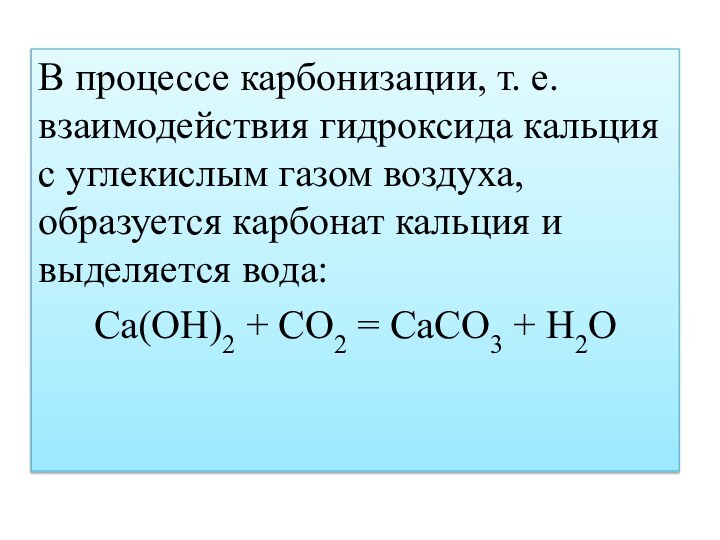

- 68. Образование СаСО3 и кристаллизация Са(ОН)2 происходят только

- 69. Превращение в твердое камневидное тело известковых растворных

- 70. В отличие от гашеной молотая известь обладает

- 71. ПрименениеДля изготовления кладочных и штукатурных растворов, эксплуатируемых в воздушно-сухих условиях.

- 72. В производстве различных плотных и ячеистых автоклавных

- 73. Скачать презентацию

- 74. Похожие презентации

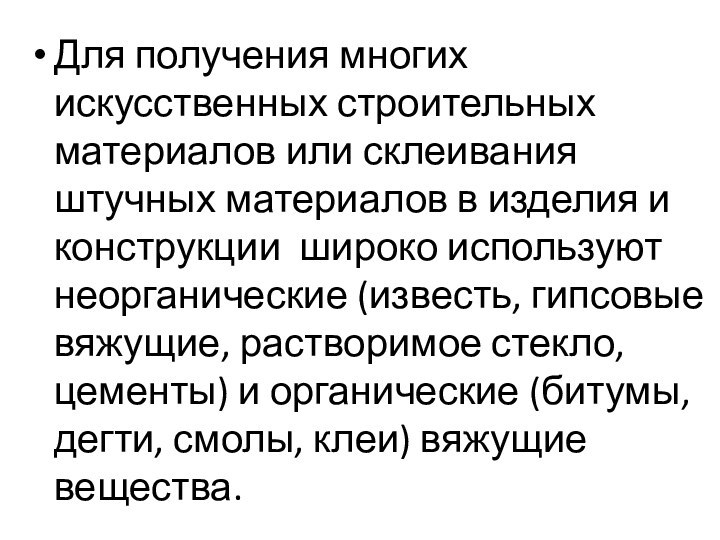

Для получения многих искусственных строительных материалов или склеивания штучных материалов в изделия и конструкции широко используют неорганические (известь, гипсовые вяжущие, растворимое стекло, цементы) и органические (битумы, дегти, смолы, клеи) вяжущие вещества.

Слайд 3 К вяжущим веществам относят любые порошкообразные, жидкие или

пастообразные материалы, способные превращаться в камневидное тело при затворении

их водой или отвердителем и связывать разнородные камни в единый монолит.Слайд 4 Общая классификация вяжущих веществ в зависимости от характера

процессов происходящих при их твердении

Слайд 7

Группа по химическому составу вяжущих:

а) неорганические воздушного твердения

Гипсовые

вяжущие

Воздушная известь

Магнезиальные вяжущие

Слайд 8

б) неорганические гидравлического твердения

Гидравлическая известь

Романцемент

Портландцемент и его разновидности

Глиноземистый

цемент

Расширяющиеся цементы

Слайд 9

в) неорганические автоклавного твердения

Автоклавные вяжущие (известко-кремнеземистые, шлаковые, известково-нефелиновые,

силикатно-гидрогранатные и др.)

Слайд 11

Поликондинсационные вяжущие – синтетические

а) неорганические: растворимое стекло и

вяжущие на его основе

б) органические: полиэфирные, эпоксидные и другие

смолыв) элементо-органические: кремне-органические смолы

Слайд 12 К первой группе относятся все традиционные вяжущие материалы,

твердеющие после смешивания с водой.

Слайд 13 Ко второй группе могут быть отнесены вяжущие, представляющие

собой типичные коллоидные системы и

твердеющие

за счет

коагуляционного

структурообразования.Слайд 14 К третьей группе относятся вяжущие материалы, твердеющие за

счет реакций полимеризации и поликонденсации.

Слайд 15 Неорганические вяжущие вещества представляют собой искусственные тонкоизмельченные порошки,

способные

при смешивании с

водой

образовывать

пластично-вязкую

и легкоформуемую

массу .Слайд 16 Воздушные вяжущие (известь воздушная, гипсовые и магнезиальные вяжущие,

растворимое стекло) твердеют и длительно сохраняют прочность лишь в

воздушнойсреде.

Слайд 17 Вяжущие вещества, способные твердеть и длительно сохранять или

повышать прочность не только на воздухе, но еще лучше

в воде, называют вяжущими водного твердения илигидравлическими

вяжущими.

Слайд 18 В отдельную группу выделяют вяжущие вещества автоклавного твердения),

хотя по существу они то же относятся к гидравлическим

вяжущим.Слайд 19 Они эффективно твердеют только в среде нагретого насыщенного

пара в автоклавах, где температура 175°С и более и

давление 0,9...1,6 МПа.Слайд 20 Прочность вяжущих изменяется во времени, поэтому оценивают вяжущие

по прочности, набранной за определенное время твердения в условиях,

установленных стандартом. Этот показатель принимают за марку вяжущего.Слайд 21 Момент, когда пластичное вяжущее тесто начинает загустевать и

теряет пластичность, соответствует началу схватывания.

Слайд 22 Далее вяжущее тесто уплотняется, полностью загустевает и постепенно

превращается в твердое камневидное тело. Этот момент считают концом

схватывания.Слайд 24 Гипсовыми вяжущими веществами называют материалы, для получения которых

используют сырье, содержащее сернокислый кальций,

природные гипс CaSO4×2H2O и

ангидрит CaSO4.

Слайд 25

Производство

Создавая соответствующие условия дегидратации двуводного гипса, можно получить

различные гипсовые вяжущие вещества, которые разделяют на две группы:

Слайд 26

низкообжиговые (собственно гипсовые)

высокообжиговые (ангидритовые) — ангидритовый цемент

и высокообжиговый гипс.

Слайд 27 При нагревании двуводного гипса до 180°С двуводный гипс

превращается в полуводный:

CaSO4×2Н2О = CaS04 ×0,5Н2О + 1,5Н2О

При дальнейшем

нагревании до 200 °С полностью обезвоживается, превращаясь в безводный растворимый ангидрит CaSO4.Слайд 28 При дальнейшем нагревании до 450...750 °С безводный гипс

медленно переходит в нерастворимый ангидрит, не обладающий вяжущими свойствами,

но если его размолоть и ввести некоторые вещества — катализаторы, он приобретает способность медленно схватываться и твердеть.Слайд 29 При нагревании до 800...1000 °С нерастворимый ангидрит частично

разлагается на оксид кальция, сернистый газ и кислород. Полученный

продукт, размолотый в порошок, вследствие появления небольшого количества оксида кальция (3...5 %), выполняющего роль катализатора, вновь приобретает свойства схватываться и твердеть.Слайд 30 Для получения гипсовых вяжущих сырье обжигают в печах

(вращающихся, шахтных и др.) или в варочных котлах.

Слайд 31

Твердение гипсовых вяжущих проходит по следующей схеме.

На первом

этапе (подготовительном) частицы полуводного гипса, приходя в соприкосновение с

водой, начинают растворяться с поверхности до образования насыщенного раствора.

Слайд 32

Одновременно начинается гидратация полуводного гипса по реакции

СaSО4 ·0,5Н2О

+ 1,5Н2О = CaSO4 ·2H2O

Этот период характеризуется пластичным состоянием

теста.Слайд 33 На втором этапе (коллоидации) наряду с гидратацией растворенного

полугидрата и переходом его в двуводный гипс происходит прямое

присоединение воды к твердому полуводному гипсу. Это приводит к возникновению двуводного гипса в виде высокодисперсных кристаллических частичек.Слайд 34 На третьем этапе (кристаллизации) образовавшийся неустойчивый гель перекристаллизовывается

в более крупные кристаллы, которые срастаются между собой в

кристаллические сростки, что сопровождается твердением системы и ростом ее прочности.Слайд 35 Указанные этапы не следуют строго друг за другом,

а налагаются один на другой и продолжаются до тех

пор, пока весь полуводный гипс не перейдет в двуводный (практически через 20...40 мин после затвердения).

Слайд 36

Свойства

Стандартом на гипсовые вяжущие, получаемые путем термической обработки

гипсового сырья до полугидрата сульфата кальция, установлено 12 марок

(МПа): Г-2, Г-3, Г-4, Г-5, Г-6, Г-7, Г-10, Г-13, Г-16, Г-19, Г-22, Г-25.Слайд 37 По тонкости помола, определяемой остатком (в %) при

просеивании пробы на сите с отверстиями размером 0,2 мм,

гипсовые вяжущие делятся на три группы: I – грубый помол (остаток на сите 02 не более 23 %), II – средний помол (остаток на сите не более 14%), III – тонкий (остаток на сите не более 2%).Слайд 38 Гипсовые вяжущие относительно быстро схватываются и твердеют. Различают

быстротвердеющий (А), нормально твердеющий (Б) и медленно твердеющий (В)

гипсы.Слайд 42 Важнейшими недостатками затвердевших гипсовых вяжущих являются значительные деформации

под на грузкой (ползучесть) и низкая водостойкость.

Слайд 43

Применение

Гипсовые вяжущие применяют для производства гипсовой сухой штукатурки,

перегородочных плит и панелей, архитектурных, звукопоглощающих и других изделий,

а также строительных растворов для внутренних частей зданий.

Слайд 44

Ангидритовое вяжущее

состоит преимущественно из нерастворимого ангидрита. Его изготовляют

обжигом природного гипса при 600...700 °С и последующим помолом

обожженного продукта с добавками — активизаторами твердения или из природного ангидрита без обжига путем его совместного помола с теми же добавками.Слайд 45 Высокообжиговый гипс, получаемый обжигом двуводного гипса или ангидрита

при 800...1000°С, состоит в основном из безводного сернокислого кальция.

В нем присутствует небольшое количество оксида кальция (3...5 %), который образуется в результате термического разложения части сульфата кальция при обжиге и выполняет роль катализатора при твердении высокообжигового гипса.

Слайд 46

Магнезиальные вяжущие вещества

Каустический магнезит получают при умеренном обжиге

магнезита при температуре 700...800 °С. Он состоит в основном

из оксида магния.Слайд 47 Магнезиальные вяжущие вещества характеризуются хорошим сцеплением с органическими

материалами (древесными опилками, стружкой и т. п.) и предохраняют

их от загнивания.

Слайд 48

На этом основано применение этих

вяжущих для

устройства

ксилолитовых полов (заполнителем в которых служат древесные опилки), изготовления

некоторых материалов (фибролита).Слайд 50 Сырье и производство. Для получения воздушной извести пригодны

карбонатные породы (известняки, мел, ракушечник, доломитизированные известняки), в которых

содержание примесей глины, кварцевого песка и т. п. не превышает 6 %.Слайд 51 Обжиг такого сырья производится до полного удаления диоксида

углерода, в результате получают продукт, состоящий в основном

из

СаО и MgO.Слайд 52 В зависимости от содержания оксида магния различают следующие

виды воздушной извести:

кальциевую — MgO не более 5%,

магнезиальную — 5...20 %, доломитовую — 20...40 %.Слайд 53 Обжиг сырья производят в шахтных печах, реже во

вращающихся или установках для обжига во взвешенном состоянии и

кипящем слое. Основные реакции, про исходящие при обжиге:СаСО3 = СаО + СО2 и MgCO3

= MgO + СО2

Слайд 54 Реакции разложения этих карбонатов обратимы и зависят от

температуры и парциального давления углекислого газа. При термической диссоциации

карбоната кальция давление углекислого газа достигает атмосферного при температуре около 900°С, а карбоната магния— около 400 °С.Слайд 55 Практически для удовлетворительного хода обжига температуру печного пространства

доводят до 1000...1200 °С (диссоциация карбонатов резко ускоряется).

Слайд 56 При более высоких температурах обжига образуются крупные кристаллы

оксида кальция и магния, происходит уплотнение продукта обжига. Такая

известь в обычных условиях медленно или совсем не взаимодействует с водой и называется «пережогом». Наличие пережога в извести вредно влияет на ее качество.Слайд 57 Известь, выходящую из печи обычно в виде кусков

различной величины (комья), называют комовой негашеной известью. Это —

полупродукт, который для превращения в вяжущее предварительно измельчают химическим путем — гашением водой (гашеная известь) или механическим путем — размолом в мельницах (молотая негашеная известь).Слайд 58 Гашение извести заключается в том, что вода, соприкасаясь

с кусками негашеной извести, поглощается ею, всасываясь в поры,

и одновременно химически взаимодействует с оксидами кальция и магния, образуя их гидроксиды:СаО + Н2О = Са(ОН)2 и MgO + Н2О = Mg(OH)2

Слайд 59 При этом 1 кг извести-кипелки выделяет 1160 кДж

теплоты, которая переводит часть воды в парообразное состояние.

Слайд 60 В зависимости от количества воды, взятой при гашении,

можно получить гидратную известь-пушонку, известковое тесто или известковое молоко.

Слайд 61 Для получения извести-пушонки, представляющей собой тонкий белый порошок,

теоретически достаточно 32,13% воды от массы извести-кипелки.

Слайд 62 При гашении извести в тесто расход воды увеличивают

до 2...3 ч (по массе) на 1 ч извести-кипелки;

при еще большем количестве воды получают известковое молоко.Слайд 63 Известковое тесто в виде пастообразной концентрированной водной суспензии

(плотность около 1400 кг/м3) содержит примерно 50 % воды

и 50 % очень мелких частиц гидроксидов кальция и магния.Слайд 64 Известковое молоко имеет вид жидкости и плотность менее

1300 кг/м3.

По скорости гашения воздушная известь бывает: быстрогасящаяся со

скоростью гашения не более 8 мин, среднегасящаяся — до 25 мин и медленногасящаяся — более 25 мин.Слайд 65 Молотая известь-кипелка по химическому составу подобна исходной комовой

извести. При ее помоле раз решается вводить тонкомолотые минеральные

добавки (шлаки, золы, песок, пемзу, известняк и др.), которые улучшают свойства таких смешанных известковых вяжущих.

Слайд 66

Твердение и свойства

Растворы и бетоны на гашеной извести

твердеют на воздухе при обычных температурах

Слайд 67 В процессе карбонизации, т. е. взаимодействия гидроксида кальция

с углекислым газом воздуха, образуется карбонат кальция и выделяется

вода:Ca(OH)2 + CO2 = CaCO3 + H2O