- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Методическая разработка урока по предмету ОП 07. Основы металлургического производства на тему: Производство стали

Содержание

- 2. Сталь – сплав железа с углеродом, с процентным содержанием углерода до 2,14стали

- 3. Основные способы производства стали:1. Конверторный 2. Мартеновский3. Электрический

- 4. Перед старыми способами получения стали бессемеровский способ

- 6. Конвертер с кислородным дутьём

- 7. Конверторный способПолучение стали в кислородном конвертере:I -

- 8. Кислород вдувают в конвертер вертикальной трубчатой водоохлаждаемой

- 9. Не требует больших капитальных затрат.Высокая производительность.Порядка 45 % стали выплавляется этим способом.Преимущества кислородно конверторного способа:

- 10. Мартеновские печи, предназначенные в основном для выплавки

- 11. Мартеновский способII- головки с вертикалями;1- газовый канал

- 17. Мартеновский процесс состоит:Плавление2. Кипение3. РаскислениеВо

- 18. Мартеновский способ получил широкое применение благодаря возможности

- 19. Главное преимущество мартеновского способа - его универсальность

- 20. В последнее время начали применять двухванные мартеновские

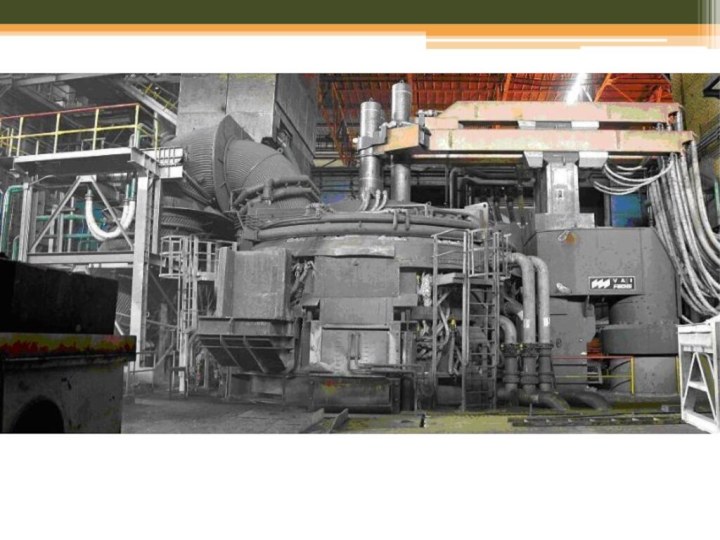

- 21. Плавка в электрических печахЭлектроплавка важнейший способ получения

- 22. Процесс плавки состоит в следующем:1. После загрузки

- 23. 1- выпускной желоб; 2 - дверка;

- 29. Дуговая электропечь одета стальным кожухом 2 и

- 36. Вакууматор для улучшения свойств стали

- 37. Схема индукционной электропечи:Индукционные печи применяют для выплавки

- 38. ПРОВЕРКА УСВОЕНИЯДайте определение стали.2. Какие способы производства

- 39. ПРОВЕРКА УСВОЕНИЯРасскажите технологию выплавки стали в мартене.2.

- 40. Задание на домОстапенко «Технология металлов» § 25-27,стр.62-74;Кузьмин

- 41. Скачать презентацию

- 42. Похожие презентации

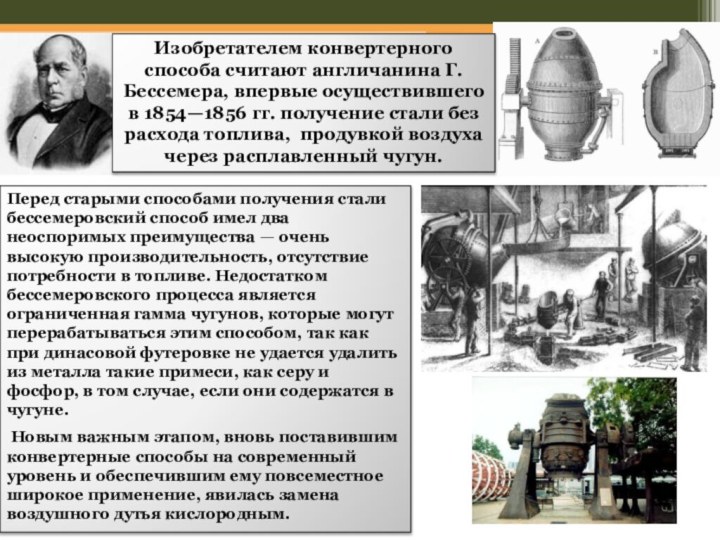

Слайд 4 Перед старыми способами получения стали бессемеровский способ имел

два неоспоримых преимущества — очень высокую производительность, отсутствие потребности

в топливе. Недостатком бессемеровского процесса является ограниченная гамма чугунов, которые могут перерабатываться этим способом, так как при динасовой футеровке не удается удалить из металла такие примеси, как серу и фосфор, в том случае, если они содержатся в чугуне.Новым важным этапом, вновь поставившим конвертерные способы на современный уровень и обеспечившим ему повсеместное широкое применение, явилась замена воздушного дутья кислородным.

Изобретателем конвертерного способа считают англичанина Г. Бессемера, впервые осуществившего в 1854—1856 гг. получение стали без расхода топлива, продувкой воздуха через расплавленный чугун.

Слайд 7

Конверторный способ

Получение стали в кислородном конвертере:

I - завалка

лома ~3 мин;

II - заливка чугуна ~ 5 мин;

III - загрузка извести ~ 1 мин;

IV - продувка (первый период 16 мин, второй ~ 8 мин);

V - выпуск стали ~ 5 мин;

VI - слив шлака (после первой продувки ~ 8 мин, после выпуска стали ~ 3 мин);

1 — опорная станина;

2 — корпус конвертера;

3 — механизм поворота конвертера;

4 — выпускное отверстие для стали;

5 — водоохлаждаемая фурма для кислорода;

а — каналы для воды;

б - канал для кислорода в наконечнике фурмы.

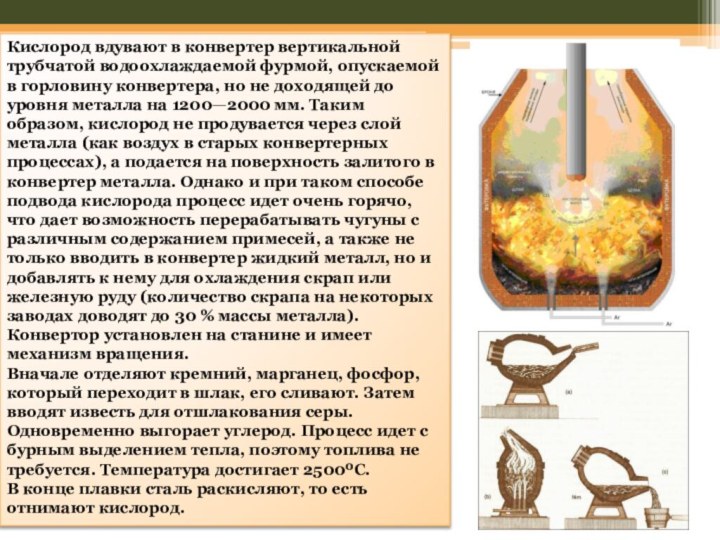

Слайд 8 Кислород вдувают в конвертер вертикальной трубчатой водоохлаждаемой фурмой,

опускаемой в горловину конвертера, но не доходящей до уровня

металла на 1200—2000 мм. Таким образом, кислород не продувается через слой металла (как воздух в старых конвертерных процессах), а подается на поверхность залитого в конвертер металла. Однако и при таком способе подвода кислорода процесс идет очень горячо, что дает возможность перерабатывать чугуны с различным содержанием примесей, а также не только вводить в конвертер жидкий металл, но и добавлять к нему для охлаждения скрап или железную руду (количество скрапа на некоторых заводах доводят до 30 % массы металла).Конвертор установлен на станине и имеет механизм вращения.Вначале отделяют кремний, марганец, фосфор, который переходит в шлак, его сливают. Затем вводят известь для отшлакования серы. Одновременно выгорает углерод. Процесс идет с бурным выделением тепла, поэтому топлива не требуется. Температура достигает 2500ºС.

В конце плавки сталь раскисляют, то есть отнимают кислород.

Слайд 9

Не требует больших капитальных затрат.

Высокая производительность.

Порядка 45 %

стали выплавляется этим способом.

Преимущества кислородно конверторного способа:

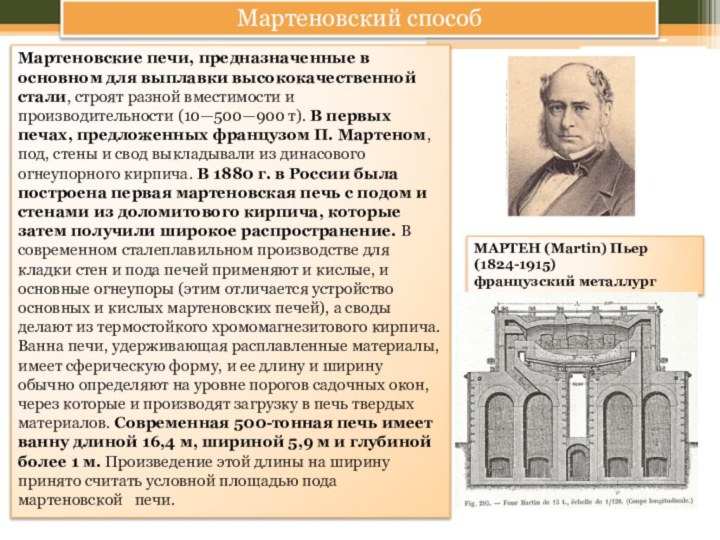

Слайд 10 Мартеновские печи, предназначенные в основном для выплавки высококачественной

стали, строят разной вместимости и производительности (10—500—900 т). В

первых печах, предложенных французом П. Мартеном, под, стены и свод выкладывали из динасового огнеупорного кирпича. В 1880 г. в России была построена первая мартеновская печь с подом и стенами из доломитового кирпича, которые затем получили широкое распространение. В современном сталеплавильном производстве для кладки стен и пода печей применяют и кислые, и основные огнеупоры (этим отличается устройство основных и кислых мартеновских печей), а своды делают из термостойкого хромомагнезитового кирпича. Ванна печи, удерживающая расплавленные материалы, имеет сферическую форму, и ее длину и ширину обычно определяют на уровне порогов садочных окон, через которые и производят загрузку в печь твердых материалов. Современная 500-тонная печь имеет ванну длиной 16,4 м, шириной 5,9 м и глубиной более 1 м. Произведение этой длины на ширину принято считать условной площадью пода мартеновской печи.МАРТЕН (Martin) Пьер

(1824-1915)

французский металлург

Мартеновский способ

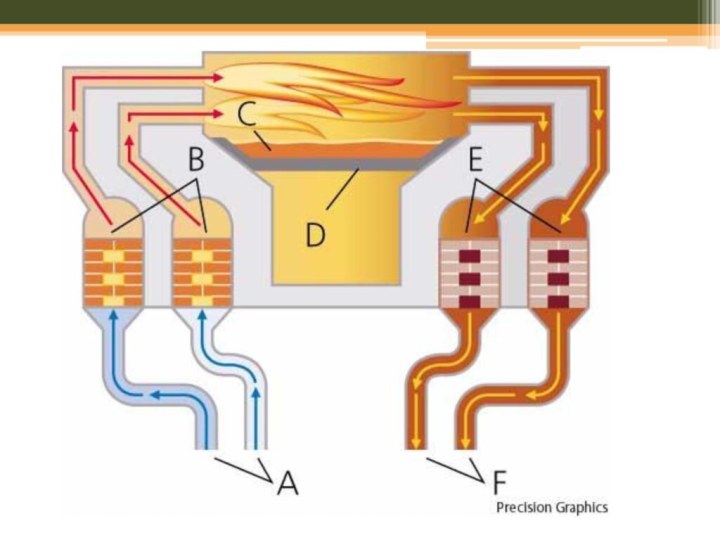

Слайд 11

Мартеновский способ

II- головки

с вертикалями;

1- газовый канал головки;

2- воздушный канал;

3-свод печи;

4-лётка;

5- загрузочные окна;

6- бетонные опоры;

7- откос пода;

8- шлаковики воздушного регенератора;

9- шлаковики газового регенератора;

10- вертикальные каналы.

I- рабочее

пространство печи;

I

I I

Слайд 17

Мартеновский процесс состоит:

Плавление

2. Кипение

3. Раскисление

Во время

плавления окисляются кремний (Si), марганец (Mn), сера (S), фосфор

(P). Окислы соединившись с флюсами переходят в шлак.Затем выгорает углерод и происходит кипение металла.

В процессе кипения добиваются нужного химического состава.

В конце плавки сталь раскисляют, то есть отнимают кислород от железа.

Если в мартеновской печи выплавляют легированную сталь, после раскисления в нее вводят легирующие элементы: ферротитан, феррохром, ферросилициум и др. Для получения никелевой стали вводят чистый никель.

Слайд 18 Мартеновский способ получил широкое применение благодаря возможности использования

различного сырья и разнообразного топлива.

Различают скрап-процесс, если его

шихта состоит из стального лома (60—70 %) и твердого чушкового чугуна (30—40 %). Эта разновидность процесса применяется на заводах, не имеющих доменного производства и жидкого чугуна.Скрап-рудный процесс, характерный тем, что его шихта состоит из 20—50 % скрапа и 80—50 % жидкого чугуна. Процесс называют скрап-рудным потому, что для ускорения окисления примесей чугуна в печь загружают богатую железную руду в количестве 15—30 % массы металлической части шихты.

Вводят флюсы, главным образом известняк.

Топливом служат газы: доменный, коксовальный, природный, а так же мазут и нефть.

Скрап-рудный процесс в кислой и основной мартеновских печах проходит различно (меняется состав флюсов и некоторых других шихтовых материалов, по-разному идет окисление примесей). Поэтому различают кислый и основной мартеновские процессы.

Слайд 19 Главное преимущество мартеновского способа - его универсальность как

в возможности выплавки широкого сортамента углеродистых и легированных сталей,

так и в использовании исходных материалов. Мартеновские печи разной мощности принято сравнивать по суточной производительности, отнесенной к площади пода печи, т. е. суточному съему стали с 1 м2 условной площади пода. В настоящее время эта цифра достигает 11—12 т, а с применением кислорода она еще выше. Общая продолжительность плавки 220—260 т стали составляет 7—10 ч при расходе условного топлива 130—150 кг на 1 т стали.Основными недостатками мартеновского процесса следует считать большую продолжительность процесса и значительный расход топлива. Поэтому важна автоматизация мартеновских печей, особенно их теплового режима. Эти меры приводят к уменьшению расхода топлива, особенно его дорогих компонентов. Совершенствованию и ускорению мартеновского процесса способствует применение кислорода.

Слайд 20 В последнее время начали применять двухванные мартеновские печи.

В печь над обеими ваннами устанавливают газовые горелки и

опускающиеся через свод водоохлаждаемые фурмы для продувки кислорода. Схема работы двухванной мартеновской печи:

1 - газовые форсунки;

2 - кислородные фурмы;

3 - расплавленный металл;

4 - шлак;

5 - твердая шихта;

6 - дымоход

Двухванные 500-тонные печи Магнитки за час производят ~ 200 т стали и расходуют 64 м3/т кислорода и 14 кг/т условного топлива; таким образом, двухванные мартеновские печи по своей производительности близки к мощным кислородные конвертерам.

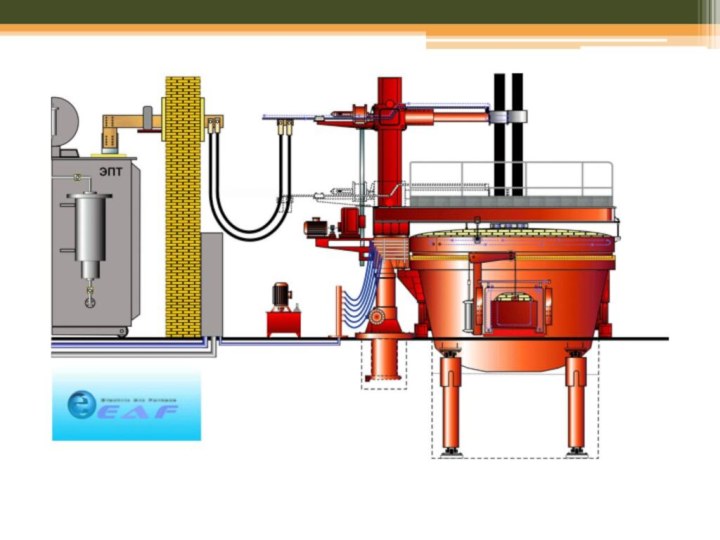

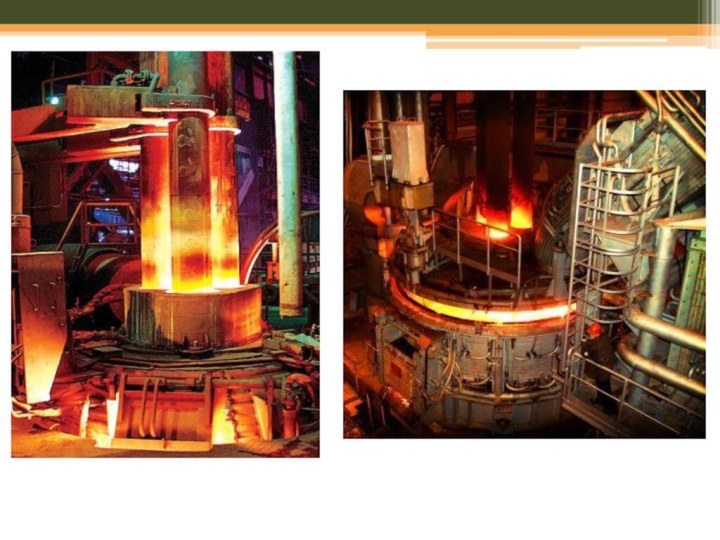

Слайд 21

Плавка в электрических печах

Электроплавка важнейший способ получения стали

высокого качества. Электроплавка имеет ряд преимуществ перед мартеновским и

конверторным способах.Преимущества:

1. Высокая температура позволяет вводить большое количество флюсов, что обеспечивает более полное удаление серы и фосфора.

2. Отсутствие окислительной атмосферы уменьшает содержание окислов железа в стали.

3. В электропечи можно получить сталь легированную тугоплавкими элементами.

Электроплавка проводится в дуговых и индукционных печах.

Сталь выплавляется из металлического лома при добавлении чугуна для науглероживания, железной руды для окисления примесей.

Флюсом служит известняк.

Слайд 22

Процесс плавки состоит в следующем:

1. После загрузки печи

к электродам подводят ток, возникает электрическая дуга с температурой

3500 ºС.2. Начинается плавление металла. Окисляются кремний (Si), марганец (Mn), фосфор (P).

3. Происходит науглероживание металла и его раскисление. Затем удаляют серу.

4. В конце плавки сталь окончательно раскисляют и доводят до получения нужного состава.

При плавке легированной стали в печь вводят специальные ферросплавы: ферротитан, форрохром, форросилициум и др. Для получения никелевой стали вводят чистый никель.

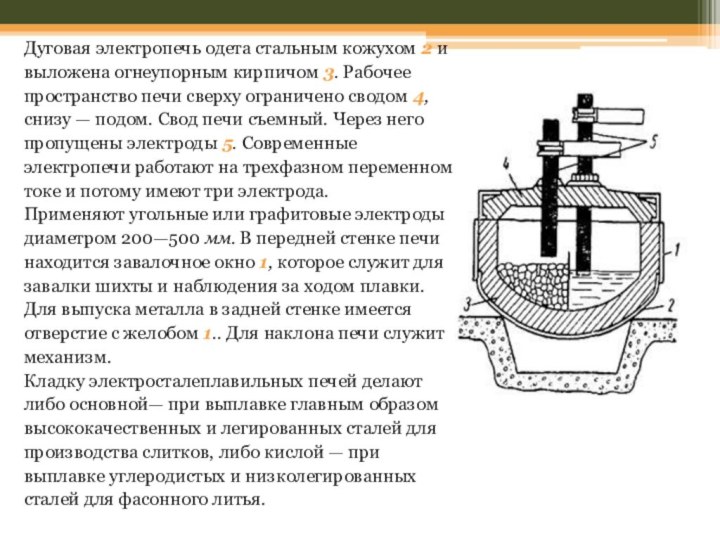

Слайд 23

1- выпускной желоб;

2 - дверка;

3 - свод;

4 - три электрода;

5 - опорные

ролики;

6 - металл;

7 - электродвигатель для наклона печи

Схема дуговой электропечи:

Слайд 29 Дуговая электропечь одета стальным кожухом 2 и выложена

огнеупорным кирпичом 3. Рабочее пространство печи сверху ограничено сводом

4, снизу — подом. Свод печи съемный. Через него пропущены электроды 5. Современные электропечи работают на трехфазном переменном токе и потому имеют три электрода.Применяют угольные или графитовые электроды диаметром 200—500 мм. В передней стенке печи находится завалочное окно 1, которое служит для завалки шихты и наблюдения за ходом плавки. Для выпуска металла в задней стенке имеется отверстие с желобом 1.. Для наклона печи служит механизм.

Кладку электросталеплавильных печей делают либо основной— при выплавке главным образом высококачественных и легированных сталей для производства слитков, либо кислой — при выплавке углеродистых и низколегированных сталей для фасонного литья.

Слайд 37

Схема индукционной электропечи:

Индукционные печи применяют для выплавки высоколегированных

сталей и сплавов с низким содержанием углерода, а также

для производства тонкостенного фасонного литья специальными методами (по выплавляемым моделям, под давлением и т. п.). Принцип действия индукционной печи заключается в том, что под действием переменного тока, подводимого к первичной катушке (индуктору) 2, во вторичном кольце (расплавляемый металл 1, находящийся в тигле 3) индуктируется ток, энергия которого создает высокую температуру. Благодаря этому шихта расплавляется быстро и процесс плавки ускоряется.

Слайд 38

ПРОВЕРКА УСВОЕНИЯ

Дайте определение стали.

2. Какие способы производства стали

вы знаете?

3. Расскажите технологию выплавки стали в конверторе.

4. В

чем отличие конверторного способа от кислородноконверторного? 5. Перечислите достоинства кислородно конверторного способа производства стали?

Слайд 39

ПРОВЕРКА УСВОЕНИЯ

Расскажите технологию выплавки стали в мартене.

2. Что

такое скрап процесс и скрап - рудный процесс?

3. Расскажите

технологию выплавки стали в дуговой электропечи.4. В чем преимущество электроплавки?

5. Перечислите достоинства мартеновского способа производства стали?