Слайд 2

Вывод – вода как теплоноситель

В качестве теплоносителя 1-го

контура используется вода.

Обычная вода - наиболее дешевый и

распространенный теплоноситель.

Сочетание её физических и теплофизических свойств (плотность, теплопроводность, вязкость, теплоемкость), определяющих интенсивность теплообмена и расход теплоносителя, весьма благоприятно.

Благодаря высокой теплоемкости, малой вязкости и большой плотности затраты на перекачку воды по контуру невелики.

Слайд 3

Вывод - Рост единичной мощности реакторов ВВЭР

2) Рост

единичной мощности реакторов ВВЭР, используемых в составе 2-х контурной

АС, обеспечивается за счёт не только большего диаметра корпуса реактора, то есть большего диаметра активной зоны, но и повышения среднего значения плотности теплового потока.

Это достигается увеличением скорости воды в активной зоне.

Важным также является укрупнение парогенераторов и ГЦН, в результате которого число реакторных петель контура уменьшилось до 4-ех.

Слайд 4

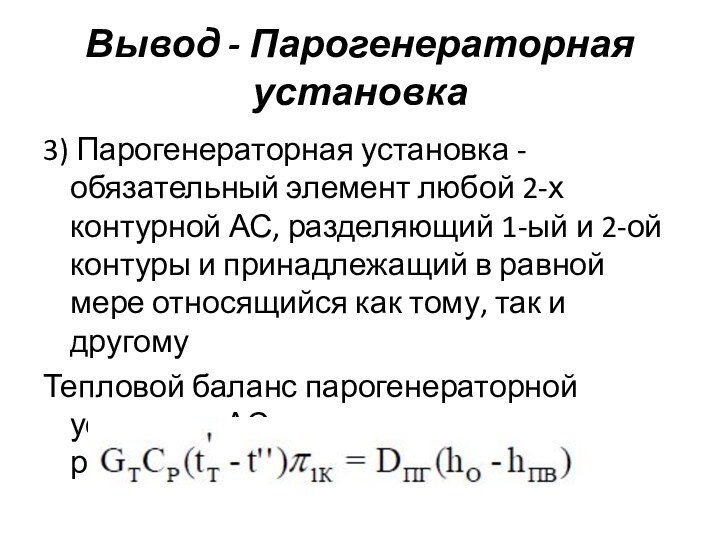

Вывод - Парогенераторная установка

3) Парогенераторная установка -

обязательный элемент любой 2-х контурной АС, разделяющий 1-ый и

2-ой контуры и принадлежащий в равной мере относящийся как тому, так и другому

Тепловой баланс парогенераторной установки АС с водо-водяным реактором:

Слайд 5

Тепловой баланс ПГ

Из этого равенства следует, что расход

теплоносителя обратнопропорционален разности энтальпий (температур) воды на входе и

выходе из реактора, или, то же, из парогенератора.

Чем больше разность энтальпий теплоносителя, тем меньшим может быть его расход.

Уменьшение расхода теплоносителя при сохранении прежней его скорости позволяет уменьшить стоимость трубопроводов и ГЦН, то есть стоимость установленного киловатта.

Чем больше разность температур теплоносителя, тем меньше, при той же начальной температуре, будет конечная температура теплоносителя, а, следовательно, и начальные параметры пара, что приведет к уменьшению тепловой экономичности станции.

Слайд 6

Вывод - ГЦН

4) Обязательным элементом реакторного контура является

главный циркуляционный насос.

ГЦН предназначены для организации циркуляции теплоносителя

через реактор по схеме:

ГЦН→реактор →парогенератор →ГЦН→ ...

Слайд 7

Надёжность ГЦН

Основным эксплуатационным требованием, предъявляемым к ГЦН, является

высокая ресурсная надежность.

ГЦН должны надежно и устойчиво работать

без всякого вмешательства обслуживаемого персонала в течение длительного времени.

Радиоактивность теплоносителя, загрязнение внутренних поверхностей активными продуктами коррозии, размещение в защитных боксах под гермооболочкой практически исключают возможность ремонта ГЦН с заходом персонала в помещение.

Слайд 8

Вывод - сверхкритическое давление

5) Переход на сверхкритические

параметры является перспективой развития АС.

При переходе на сверхкритическое

давление теплоносителя можно ожидать одновременно как улучшения экономических показателей АС, так и повышения её безопасности.

Слайд 9

Улучшение экономических показателей

Улучшение экономических показателей при переходе на

сверхкритическое давление обеспечивается:

повышением КПД;

увеличением единичной мощности блока;

снижением удельного расхода

металла;

улучшением топливного цикла.

Слайд 10

Пример повышения давления

Например,

при давлении теплоносителя 24,0 МПа

и

температуре после реактора 380…390 °С

давление пара на

выходе из парогенератора может быть повышено до 10…11 МПа.

Слайд 11

Закритические параметры и КПД

Анализ нового блока закритических параметров

показывает, что его мощность может быть увеличена до 1500

МВт, а КПД - до 38 %.

Слайд 12

Вывод - Тепловой баланс ПГ

6) В парогенераторы поступает

теплота qаз, выделившаяся в активной зоне реактора, за вычетом

теплоты qIк, теряемой системой 1-го контура.

Часть теплоты qпг теряется в парогенераторах.

На турбину пар попадает, потеряв некоторое количество теплоты qтр в паропроводах.

Незначительная часть теплоты qмех затрачивается на механические потери в турбине.

С потерями в генераторе связана потеря теплоты qг.

Значительную часть теплоты придется отвести в конденсатор с охлаждающей водой qох.

Непосредственно в электроэнергию будет превращено количество теплоты qэл, которое существенно меньше отводимого в конденсаторе.

Слайд 13

Вывод – давление пара перед турбиной

7) Повышение давления

пара перед турбиной, снижение давления отработанного пара приводит к

повышению тепловой экономичности паротурбинной установки.

Однако перегрев пара не однозначно, если для этого необходимо снизить давления пара перед турбиной, это дает отрицательный эффект.

Слайд 14

Вывод – мощность турбины

8) Важным вопросом развития турбинной

установки на насыщенном паре в свете увеличения ее мощности

является выбор частоты вращения - 50 или 25 с-1.

Быстроходные турбины меньше по габаритам и затратам металла, поэтому турбины для АС начали свое развитие с числа оборотов 50 с-1.

Увеличение мощности до 500 и 750 МВт не встретило особых сложностей.

Однако создание машины на 1000 МВт было сложнее.

Чем больше проходное сечение последней ступени, тем больше эрозионное воздействие на лопаточный аппарат.

Уменьшить его можно увеличив давление пара за турбиной, однако при этом снизилась бы термическая эффективность.

Разрешение этого противоречия конструкторы нашли в применении для последней ступени турбины титановой лопатки вместо стальной.

Тем не менее, влажность пара после ЦНД принята всего 8 % в сравнении с влажностью 13 % для тихоходной машины той же мощности.

Считается, что мощность 1000 МВт является предельной для быстроходных машин.

Дальнейшее увеличение мощности турбины насыщенного пара возможно только в тихоходном варианте.

Слайд 15

Вывод – промежуточная сепарация

9) Возможность уменьшения расхода пара

при той же мощности позволяют при промежуточной сепарации и

последующем перегреве конструировать турбины значительных мощностей даже для средних параметров.

В связи с этим промежуточные сепарация и перегрев пара признаны обязательными для АС с водным теплоносителем.

Слайд 16

Вывод – давление пара на выходе турбины

10) Несмотря

на некоторое снижение тепловой экономичности, конечное давление пара для

АС с водным теплоносителем принимается не ниже 0,0040 МПа, а для мощных турбин предпочтительнее 0,0045 МПа.

Это объясняется значительным увеличением объема пара при снижении давления отработанного пара.

Слайд 17

Вывод – присосы в конденсатор

11) Создание абсолютно плотного

конденсатора невозможно.

Для подавляющего большинства конденсаторов присос охлаждающей воды

считается неизбежным.

Присосы являются следствием всевозможных неплотностей в теплообменных трубках конденсаторов, так как для них применяют медно-никелевые сплавы, имеющие малую механическую прочность в сравнении с другими материалами.

Слайд 18

Материалы теплообменников

Ранее все предложения о замене этих сплавов

отвергались из-за меньшей теплопроводности других материалов и увеличения размеров

конденсатора.

То есть делался вывод о том, что при такой замене необходимо увеличение поверхности теплообмена в конденсаторе.

Однако применение титановых сплавов или мартенситно-ферритной стали, позволяет не только сохранить ту же потребную площадь теплообменной поверхности, но даже уменьшить ее (за счет меньшей толщины трубок и более высокой скорости охлаждающей воды в них).

Слайд 19

Вывод – регенеративный подогрев

12) Значительное и легко достижимое

увеличение термического КПД при использовании регенеративного подогрева привело к

обязательному его использованию во всех паротурбинных установках.

Слайд 20

Вывод – необходимость деаэрации

13) По причине того, что

давление пара в межтрубном пространстве меньше атмосферного и давления

охлаждающей воды в конденсат попадает через неплотности воздух и охлаждающая вода.

Это приводит к появлению в основном конденсате кислорода, углекислоты.

Углекислота является коррозионно-агрессивным агентом, особенно по отношению к углеродистым сталям, из которых выполнены ПВД.

Поэтому необходимо её удаление до поступления воды в ПВД.

Для удаления растворенных газов в контур вводится деаэраторы.

Слайд 21

Вывод – питательные насосы

14) Надежность работы питательных насосов

требует, прежде всего, предотвращения вскипания воды в насосе.

Для

существенного уменьшения высоты подъема деаэратора применяют питательные установки с бустерным насосом.

Вероятность кавитации в насосе всегда выше для быстроходных насосов.

Бустерный же насос выбирается в тихоходном исполнении.

Бустерный насос, в свою очередь, создает подпор для главного питательного насоса, тем самым, исключая возможность кавитации последнего.

На АС оба насоса скомпонованы как единый агрегат.

Для блоков ВВЭР-1000 резервирование питательных насосов не предусмотрено.

При выходе из строя одного из 2-х установленных агрегатов, работающих на общий питательный коллектор, соответственно на 50 % снижается мощность блока.

Отсутствие резервирования объясняется выбором для этих насосов турбопривода.

Приводная турбина требует прогрева перед пуском и не может использоваться как резервная.

Слайд 22

Вывод – квалификация оперативного персонала

15) В процессе создания

энергетического оборудования находят такие конструкционные, схемные и режимные и

технологические решения, которые позволили бы в максимальной мере “сбалансировать” требования надежности, экономичности и маневренности блока.

И все же сохранение высоких значений этих показателей в процессе длительной эксплуатации в первую очередь зависит от квалификации оперативного персонала, его уровня знаний характеристик узлов и систем, четкости выполнения им требований правил и инструкций, умения быстро принимать правильные решения в сложных ситуациях.

Слайд 23

Вывод - турбина

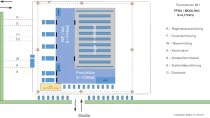

16) Основным оборудованием 2-го контура является

паровая турбина К-1000-60/1500-2, которая разработана для работы в составе

блока с реактором ВВЭР-1000, с учетом параметров рабочей среды данного реактора.

Турбина предназначена для работы в блоке с водо-водяным энергетическим реактором типа ВВЭР-1000, рассчитана для работы на свежем паре с давлением 60 кгс/см и температурой 274,3 °С при степени сухости 0,995.

Слайд 24

Сепарация и КПД

Наличие оборудования сепарации и 2-х ступенчатого

перегрева пара после ЦВД, регенерации низкого и высокого давления,

деаэрационной установки позволяют обеспечить работу блока с возможно высоким КПД.

Развитая тепловая схема 2-го контура позволяет обеспечить пуск, останов блока и работу блока в любых уровнях допустимой нагрузки.