- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему ЭСКИЗЫ ДЕТАЛЕЙ

Содержание

- 2. ЭСКИЗЫ ДЕТАЛЕЙЭскизом называется конструкторский документ, выполненный от

- 3. ЭСКИЗЫ ДЕТАЛЕЙЭскиз должен быть оформлен аккуратно с

- 4. Процесс эскизирования 1. Ознакомление с детальюПри ознакомлении

- 5. Процесс эскизирования

- 6. Процесс эскизирования Выбор главного вида и других

- 7. Процесс эскизирования Выбор главного вида и других

- 8. Процесс эскизирования Выбор формата листаФормат листа выбирается

- 9. Процесс эскизирования Подготовка листаВначале следует ограничить выбранный

- 10. Процесс эскизирования Компоновка изображений на листеВыбрав глазомерный

- 11. Процесс эскизирования

- 12. Процесс эскизирования Нанесение изображений элементов деталиВнутри полученных

- 13. Процесс эскизирования

- 14. Процесс эскизирования Оформление видов, разрезов и сеченийДалее

- 15. Процесс эскизирования

- 16. Процесс эскизирования Нанесение размерных чиселС помощью измерительных

- 17. Процесс эскизирования

- 18. Процесс эскизирования Окончательное оформление эскизаПри окончательном оформлении

- 19. ОБЩИЕ СВЕДЕНИЯОсновным конструкторским документом при изготовлении детали

- 20. ФОРМА ДЕТАЛИ И ЕЕ ЭЛЕМЕНТЫФорма детали определяет

- 21. ФОРМА ДЕТАЛИ И ЕЕ ЭЛЕМЕНТЫ

- 22. ФОРМА ДЕТАЛИ И ЕЕ ЭЛЕМЕНТЫДеталь состоит из

- 23. ФОРМА ДЕТАЛИ И ЕЕ ЭЛЕМЕНТЫ

- 24. ГРАФИЧЕСКАЯ ЧАСТЬ ЧЕРТЕЖАКаждый чертеж выполняют на отдельном

- 25. ГРАФИЧЕСКАЯ ЧАСТЬ ЧЕРТЕЖАЭлементы деталей на чертеже с

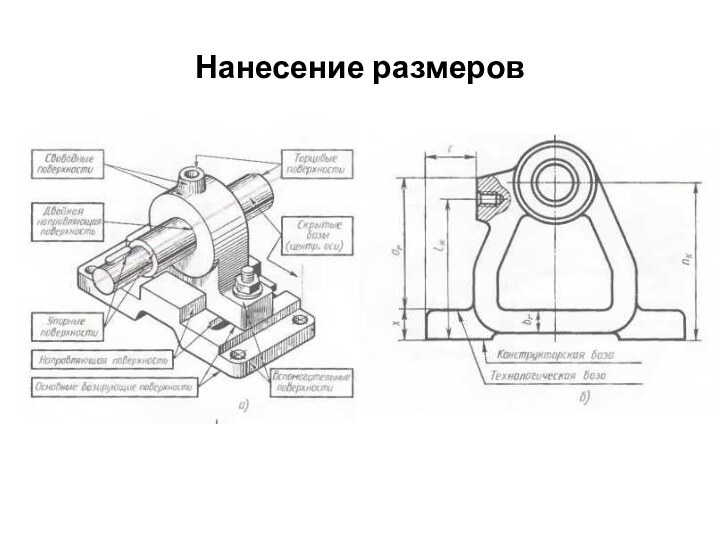

- 26. Нанесение размеров В машиностроении различают конструкторские и

- 27. Нанесение размеров

- 28. Нанесение размеров В машиностроении в зависимости от

- 29. Цепной способ

- 30. Координатный способ

- 31. Комбинированный способ

- 32. ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ Измерение —

- 33. ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ В зависимости

- 34. ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ

- 35. ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ Линейка совместно

- 36. ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ

- 37. ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ Кронциркуль применяется

- 38. ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ

- 39. ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ

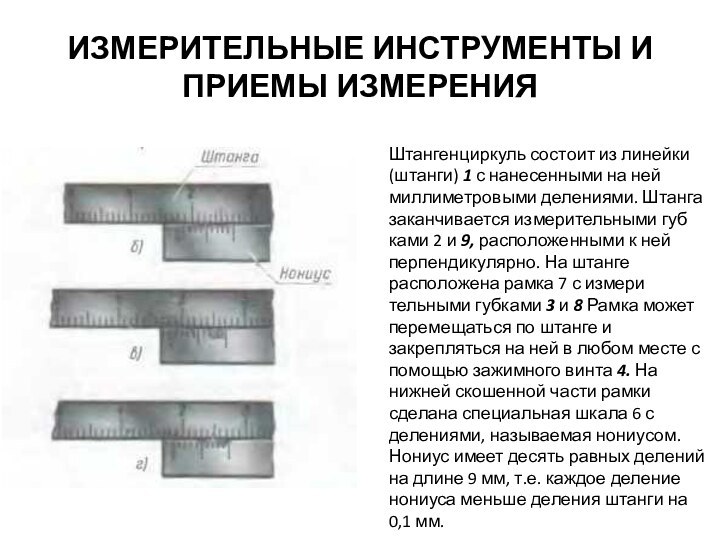

- 40. ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ Штангенциркуль состоит

- 41. ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ Штангенциркуль состоит

- 42. ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ Более точное

- 43. ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ Многие детали

- 44. ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ Многие детали

- 45. ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ В ряде

- 46. ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ Измерение радиусов

- 47. ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ Измерения углов

- 48. ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ Для определения

- 49. ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛЕЙВ машиностроении применяются разные

- 50. ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛЕЙВ машиностроении применяются разные способы изготовления деталей, например, путем литья

- 51. ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛЕЙВ машиностроении применяются разные способы изготовления деталей, например, горячей штамповкой

- 52. ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛЕЙВ машиностроении применяются разные способы изготовления деталей, например, сваркой

- 53. ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛЕЙРабочий чертеж детали —

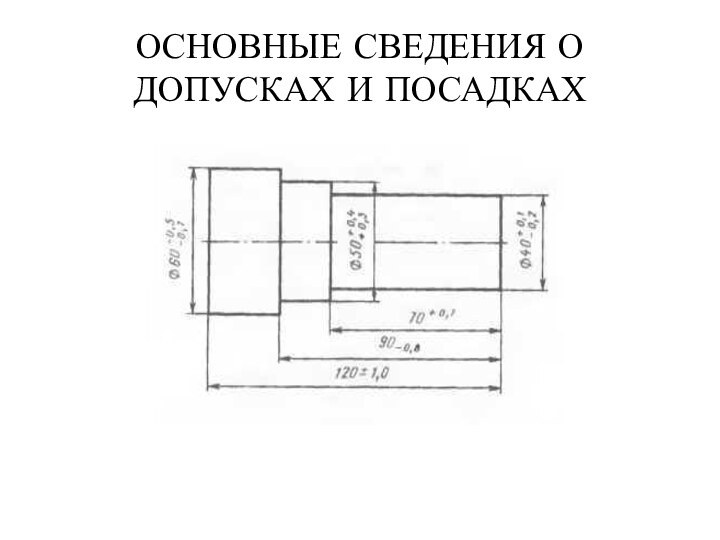

- 54. ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХУказанные на

- 55. ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХДва предельно

- 56. ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХДва предельно

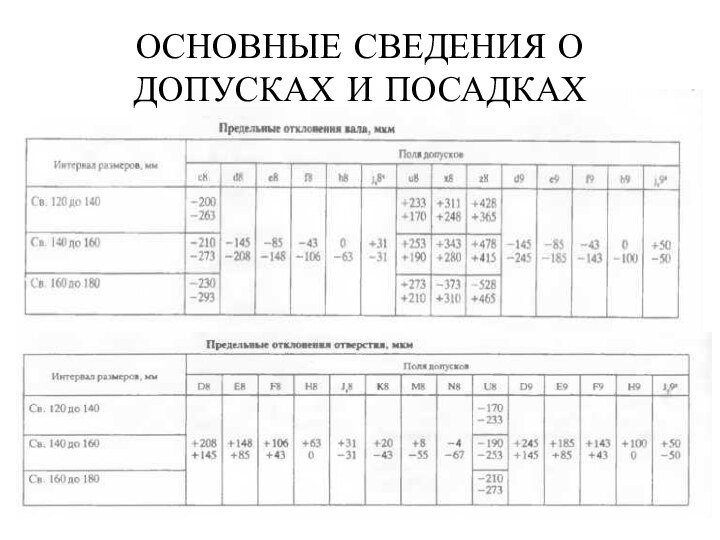

- 57. ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХ

- 58. ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХ

- 59. ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХ

- 60. ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХ

- 61. ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХ

- 62. ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХ

- 63. ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХ

- 64. ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХ

- 65. ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХ

- 66. ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХ

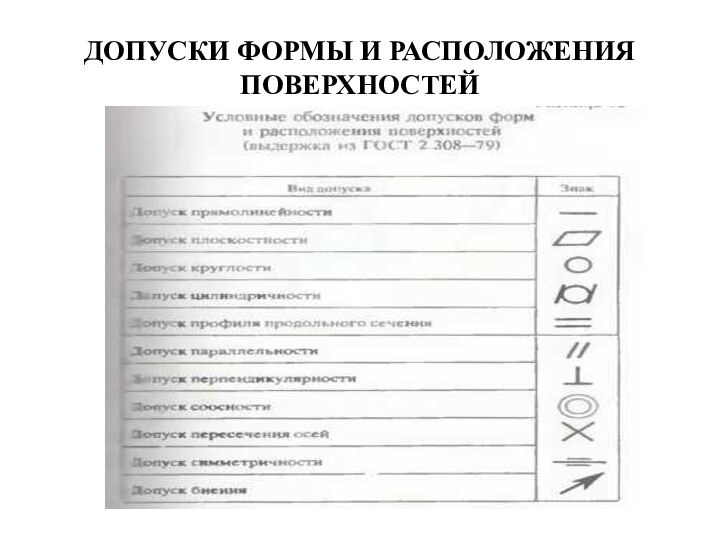

- 67. ДОПУСКИ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

- 68. ДОПУСКИ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

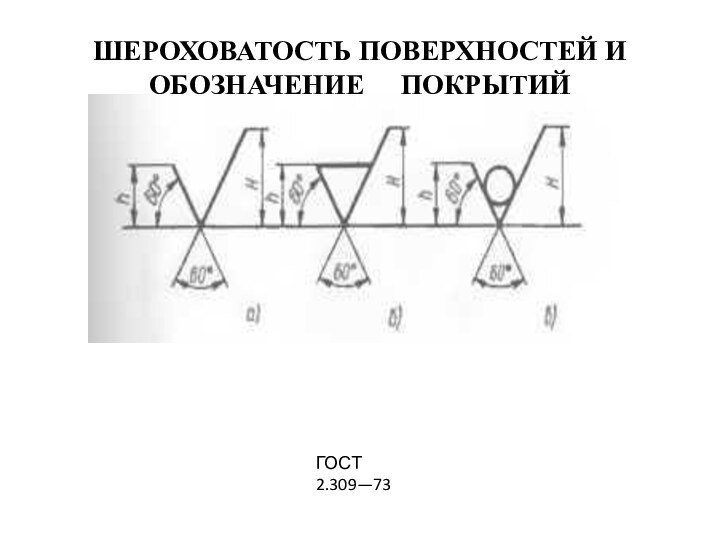

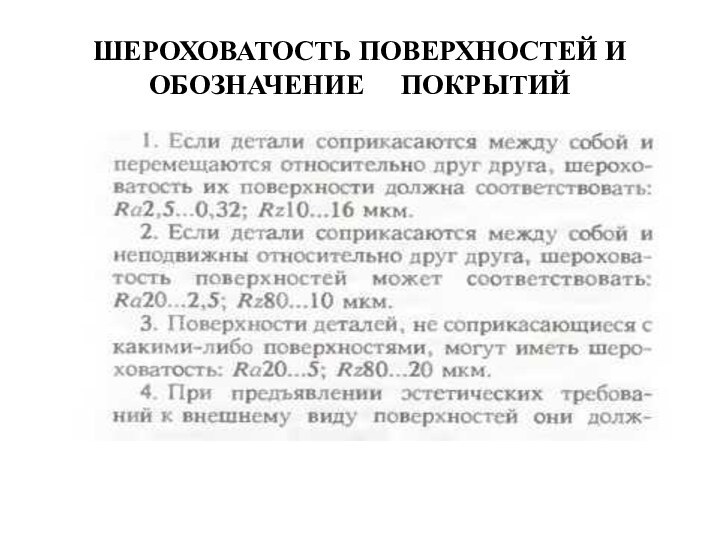

- 69. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ И ОБОЗНАЧЕНИЕ ПОКРЫТИЙ

- 70. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ И ОБОЗНАЧЕНИЕ ПОКРЫТИЙ ГОСТ 2.309—73

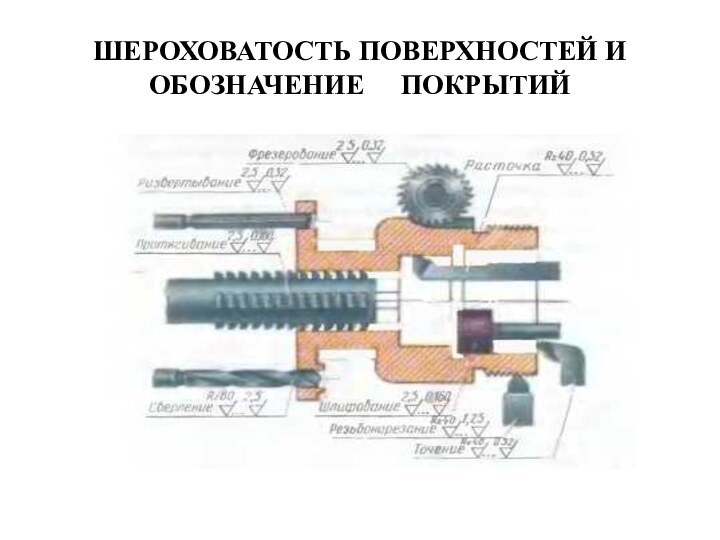

- 71. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ И ОБОЗНАЧЕНИЕ ПОКРЫТИЙ

- 72. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ И ОБОЗНАЧЕНИЕ ПОКРЫТИЙ

- 73. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ И ОБОЗНАЧЕНИЕ ПОКРЫТИЙ

- 74. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ И ОБОЗНАЧЕНИЕ ПОКРЫТИЙ

- 75. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ И ОБОЗНАЧЕНИЕ ПОКРЫТИЙ

- 76. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ И ОБОЗНАЧЕНИЕ ПОКРЫТИЙ

- 77. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ И ОБОЗНАЧЕНИЕ ПОКРЫТИЙ

- 78. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ И ОБОЗНАЧЕНИЕ ПОКРЫТИЙ

- 79. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ И ОБОЗНАЧЕНИЕ ПОКРЫТИЙ

- 80. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ И ОБОЗНАЧЕНИЕ ПОКРЫТИЙ

- 81. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ И ОБОЗНАЧЕНИЕ ПОКРЫТИЙ

- 82. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ И ОБОЗНАЧЕНИЕ ПОКРЫТИЙ ГОСТ

- 83. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ И ОБОЗНАЧЕНИЕ ПОКРЫТИЙ

- 84. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ И ОБОЗНАЧЕНИЕ ПОКРЫТИЙ

- 85. ЧЕРТЕЖ ОБЩЕГО ВИДА И СБОРОЧНЫЙ ЧЕРТЕЖСборочная единица

- 86. ЧЕРТЕЖ ОБЩЕГО ВИДА И СБОРОЧНЫЙ ЧЕРТЕЖ В

- 87. ЧЕРТЕЖ ОБЩЕГО ВИДА И СБОРОЧНЫЙ ЧЕРТЕЖ В

- 88. ЧЕРТЕЖ ОБЩЕГО ВИДАЧертеж общего вида изделия —

- 89. ЧЕРТЕЖ ОБЩЕГО ВИДА

- 90. СБОРОЧНЫЙ ЧЕРТЕЖ Сборочный чертеж — документ, содержащий

- 91. СБОРОЧНЫЙ ЧЕРТЕЖ

- 92. СБОРОЧНЫЙ ЧЕРТЕЖ

- 93. СИСТЕМА ОБОЗНАЧЕНИЯ ЧЕРТЕЖЕЙ

- 94. ИЗОБРАЖЕНИЕ ТИПОВЫХ СОСТАВНЫХ ЧАСТЕЙ

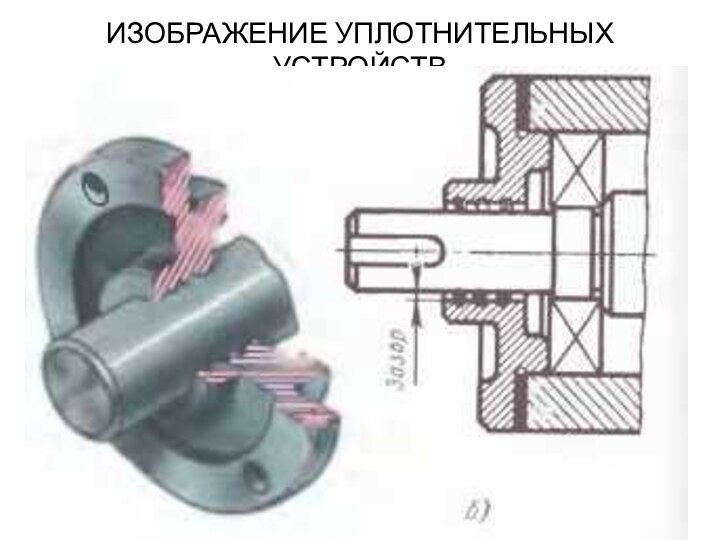

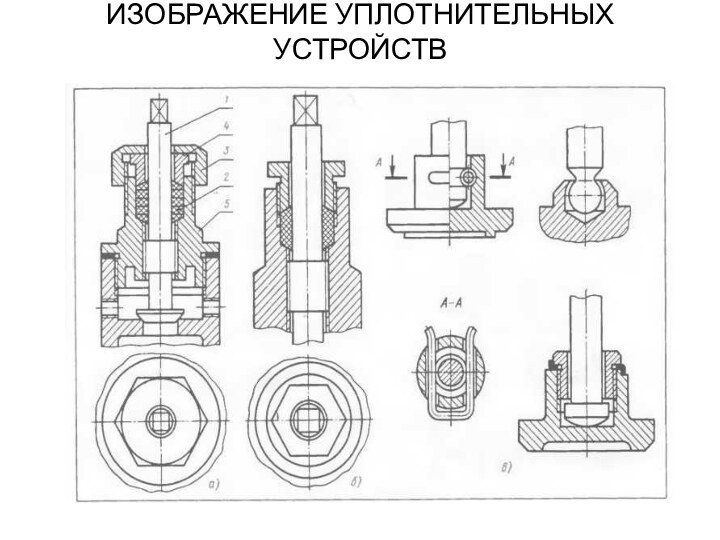

- 95. ИЗОБРАЖЕНИЕ УПЛОТНИТЕЛЬНЫХ УСТРОЙСТВ

- 96. ИЗОБРАЖЕНИЕ УПЛОТНИТЕЛЬНЫХ УСТРОЙСТВ

- 97. ИЗОБРАЖЕНИЕ УПЛОТНИТЕЛЬНЫХ УСТРОЙСТВ

- 98. ИЗОБРАЖЕНИЕ УПЛОТНИТЕЛЬНЫХ УСТРОЙСТВ

- 99. ИЗОБРАЖЕНИЕ СМАЗОЧНЫХ УСТРОЙСТВ

- 100. ИЗОБРАЖЕНИЕ СМАЗОЧНЫХ УСТРОЙСТВ

- 101. ИЗОБРАЖЕНИЕ СТОПОРНЫХ И УСТАНОВОЧНЫХ УСТРОЙСТВ

- 102. ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ СБОРОЧНЫХ ПРОЦЕССОВ И ИХ ОТРАЖЕНИЕ НА ЧЕРТЕЖЕ

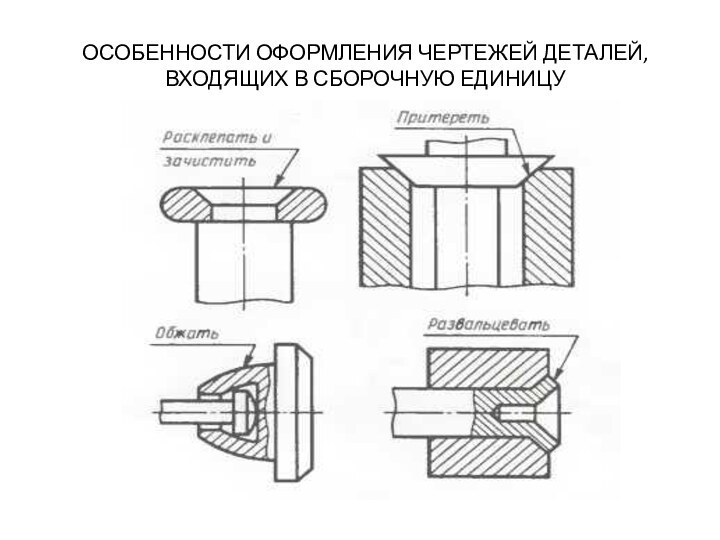

- 103. ОСОБЕННОСТИ ОФОРМЛЕНИЯ ЧЕРТЕЖЕЙ ДЕТАЛЕЙ, ВХОДЯЩИХ В СБОРОЧНУЮ ЕДИНИЦУ

- 104. ОСОБЕННОСТИ ОФОРМЛЕНИЯ ЧЕРТЕЖЕЙ ДЕТАЛЕЙ, ВХОДЯЩИХ В СБОРОЧНУЮ ЕДИНИЦУ

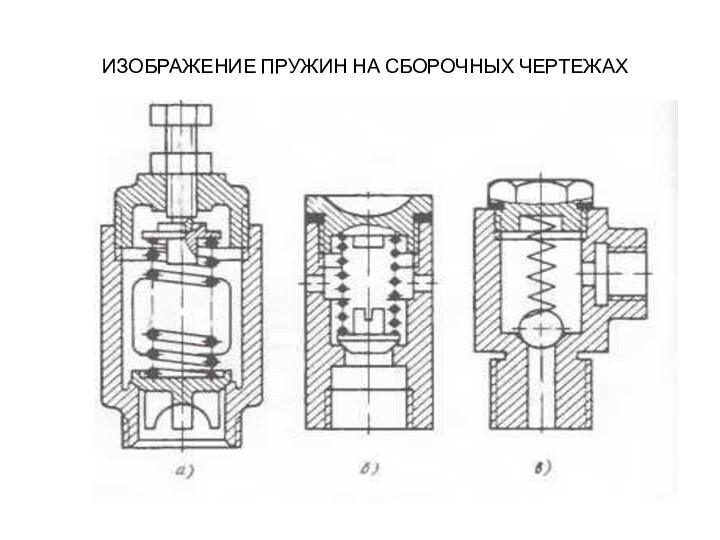

- 105. ИЗОБРАЖЕНИЕ ПРУЖИН НА СБОРОЧНЫХ ЧЕРТЕЖАХ

- 106. УСЛОВНОСТИ И УПРОЩЕНИЯ НА СБОРОЧНЫХ ЧЕРТЕЖАХ

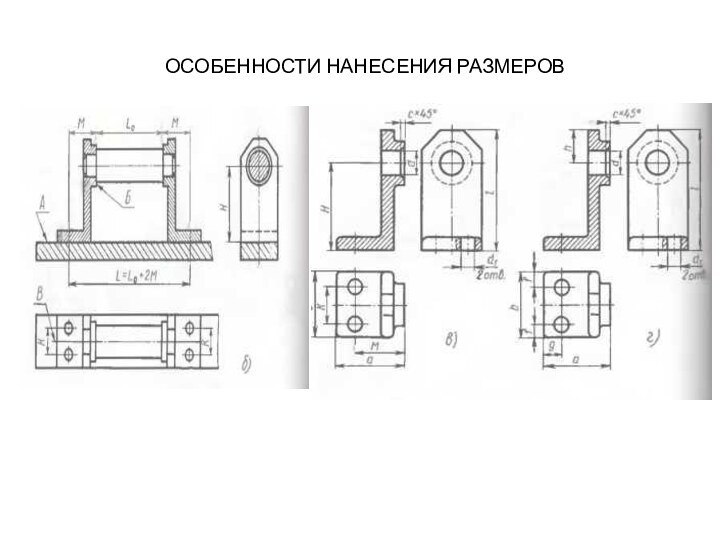

- 107. ОСОБЕННОСТИ НАНЕСЕНИЯ РАЗМЕРОВ

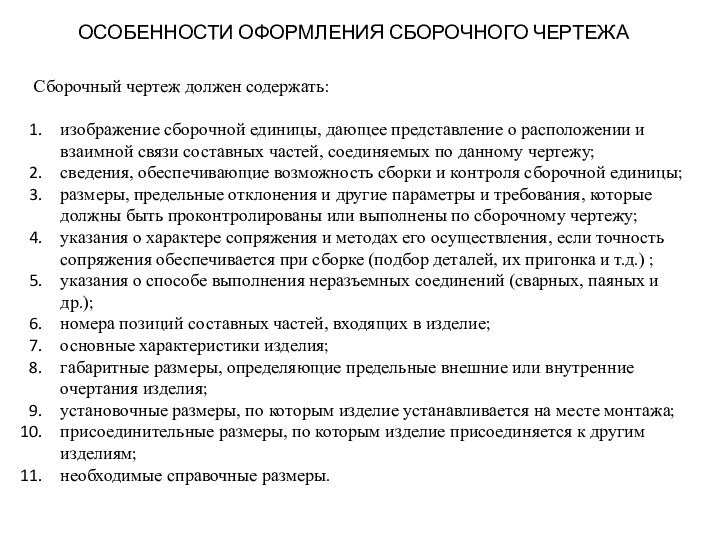

- 108. ОСОБЕННОСТИ ОФОРМЛЕНИЯ СБОРОЧНОГО ЧЕРТЕЖАСборочный чертеж должен содержать:изображение

- 109. ОСОБЕННОСТИ ОФОРМЛЕНИЯ СБОРОЧНОГО ЧЕРТЕЖА

- 110. СПЕЦИФИКАЦИЯСпецификация является основным конструкторским документом, представляет собой

- 111. СПЕЦИФИКАЦИЯСпецификация выполняется и оформляется на отдельных листах

- 112. СПЕЦИФИКАЦИЯСпецификация в общем случае состоит из разделов, которые располагают в такой последовательности:документация;комплексы;сборочные единицы;детали;стандартные изделия;прочие изделия;материалы;комплекты.

- 113. СПЕЦИФИКАЦИЯ

- 114. СПЕЦИФИКАЦИЯ

- 115. ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ СБОРОЧНОГО ЧЕРТЕЖА ГОТОВОГО ИЗДЕЛИЯПри выполнении

- 116. ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ СБОРОЧНОГО ЧЕРТЕЖА ГОТОВОГО ИЗДЕЛИЯ

- 117. ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ СБОРОЧНОГО ЧЕРТЕЖА ГОТОВОГО ИЗДЕЛИЯ

- 118. ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ СБОРОЧНОГО ЧЕРТЕЖА ГОТОВОГО ИЗДЕЛИЯ

- 119. ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ СБОРОЧНОГО ЧЕРТЕЖА ГОТОВОГО ИЗДЕЛИЯ

- 120. ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ СБОРОЧНОГО ЧЕРТЕЖА ГОТОВОГО ИЗДЕЛИЯ

- 121. ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ СБОРОЧНОГО ЧЕРТЕЖА ГОТОВОГО ИЗДЕЛИЯ

- 122. ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ СБОРОЧНОГО ЧЕРТЕЖА ГОТОВОГО ИЗДЕЛИЯ

- 123. ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ СБОРОЧНОГО ЧЕРТЕЖА ГОТОВОГО ИЗДЕЛИЯ

- 124. ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛИ

- 125. ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛИ ОТЛИВКА

- 126. ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛИ ОТЛИВКА

- 127. ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛИ

- 128. ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛИ ОБРАБОТКА НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

- 129. ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛИ

- 130. ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛИ ИЗГОТОВЛЕНИЕ ГИБКОЙ

- 131. ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛИ ИЗГОТОВЛЕНИЕ ГИБКОЙ

- 132. ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛИ ИЗГОТОВЛЕННОЙ ИЗ ПЛАСТМАССЫ

- 133. ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛИ ИЗГОТОВЛЕННОЙ ИЗ ПЛАСТМАССЫ

- 134. Материалы

- 135. Сталь углеродистая обыкновенного качества (ГОСТ 380—94)

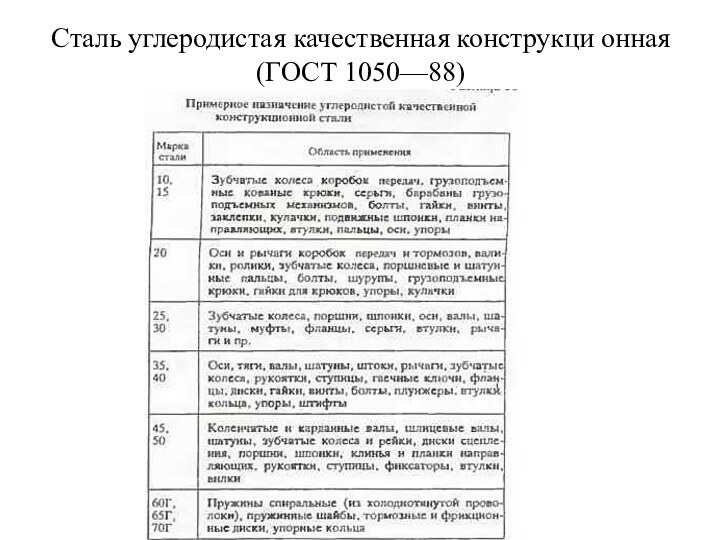

- 136. Сталь углеродистая качественная конструкци онная (ГОСТ 1050—88)

- 137. Сталь легированная конструкционная (ГОСТ 4543—71)

- 138. Сталь инструментальная углеродистая (ГОСТ 1435—90)

- 139. ЧУГУНЧугун имеет несколько видов, выпускаемых соответствующим стандартам:

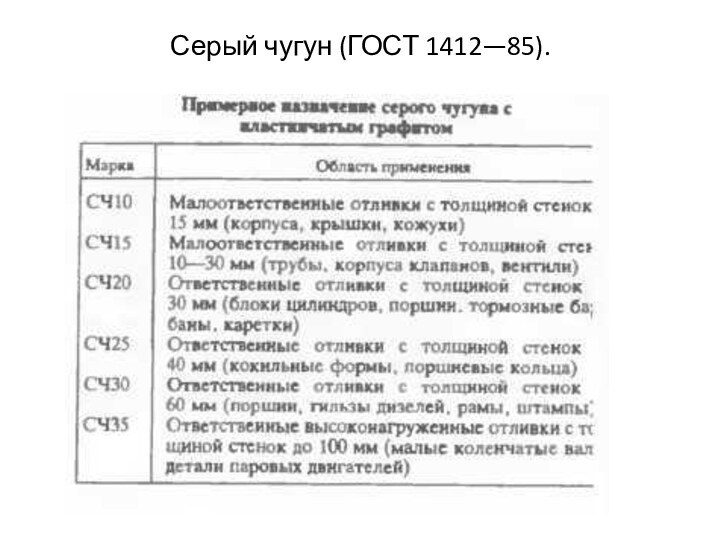

- 140. Серый чугун (ГОСТ 1412—85).

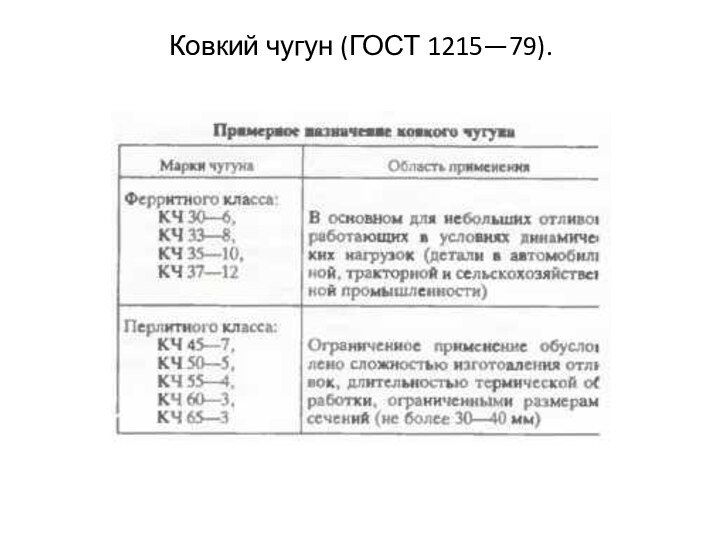

- 141. Ковкий чугун (ГОСТ 1215—79).

- 142. Пример условного обозначенияСЧ20 ГОСТ 1412-85КЧ 60-3 ГОСТ 1215-79

- 143. МЕДЬ И МЕДНЫЕ СПЛАВЫМедь и

- 144. ЛАТУНЬЛатунь - медный сплав, в

- 145. Пример условного обозначенияЛ К 2 ГОСТ 1020-77

- 146. БронзыБронзами называют медные сплавы, в

- 147. Бронзы

- 148. АЛЮМИНИЕВЫЕ СПЛАВЫ Сплавы алюминия

- 149. НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫВсе более широкое применение получают различные

- 150. НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫТермопластичные пластмассы при нагревании переходят из

- 151. НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫТермореактивные пластмассы при нагреве не плавятся

- 152. НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

- 153. Пример обозначения винипласта марки ВП (винипласт прозрачный)Винипласт ВП ГОСТ 9639—71

- 154. СОРТАМЕНТ МАТЕРИАЛАПод сортаментом материала понимаются форма и

- 155. Примеры обозначенияТруба по ГОСТ 3262—75 обыкновенная, не

- 156. Примеры обозначенияПолоса толщиной 36 мм и шириной

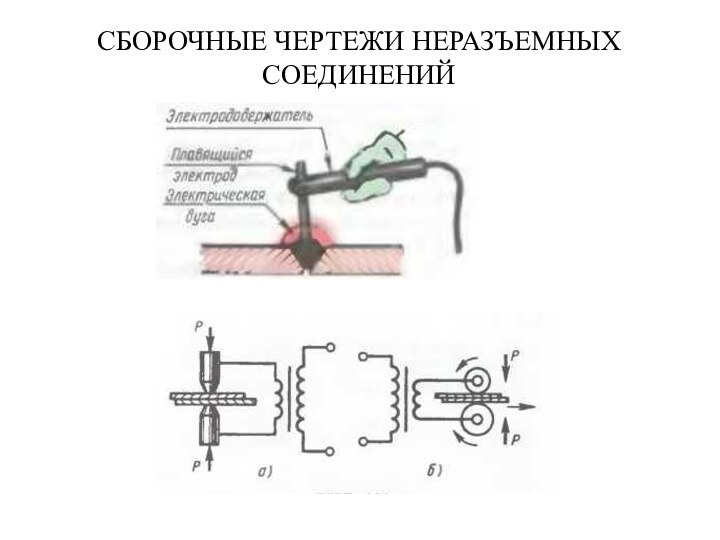

- 157. СБОРОЧНЫЕ ЧЕРТЕЖИ НЕРАЗЪЕМНЫХ СОЕДИНЕНИЙ

- 158. СБОРОЧНЫЕ ЧЕРТЕЖИ НЕРАЗЪЕМНЫХ СОЕДИНЕНИЙ

- 159. СБОРОЧНЫЕ ЧЕРТЕЖИ НЕРАЗЪЕМНЫХ СОЕДИНЕНИЙ

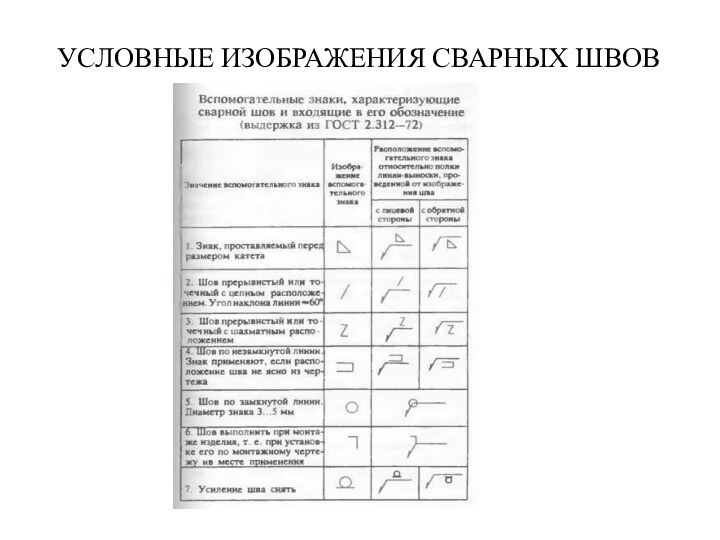

- 160. УСЛОВНЫЕ ИЗОБРАЖЕНИЯ СВАРНЫХ ШВОВ

- 161. УСЛОВНЫЕ ИЗОБРАЖЕНИЯ СВАРНЫХ ШВОВСтыковое соединение (С) —

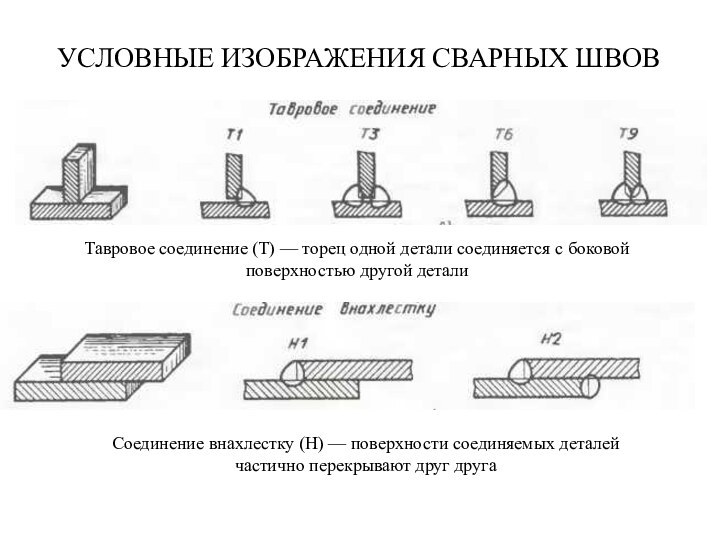

- 162. УСЛОВНЫЕ ИЗОБРАЖЕНИЯ СВАРНЫХ ШВОВ Тавровое соединение

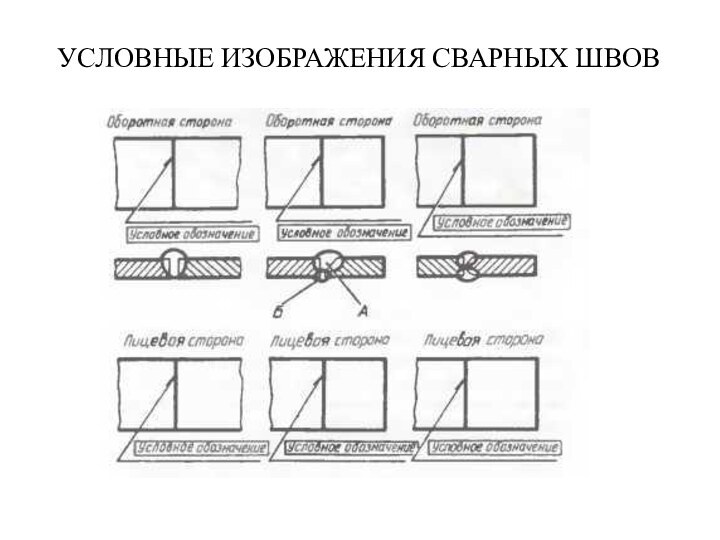

- 163. УСЛОВНЫЕ ИЗОБРАЖЕНИЯ СВАРНЫХ ШВОВ

- 164. УСЛОВНЫЕ ИЗОБРАЖЕНИЯ СВАРНЫХ ШВОВ

- 165. УСЛОВНЫЕ ИЗОБРАЖЕНИЯ СВАРНЫХ ШВОВ

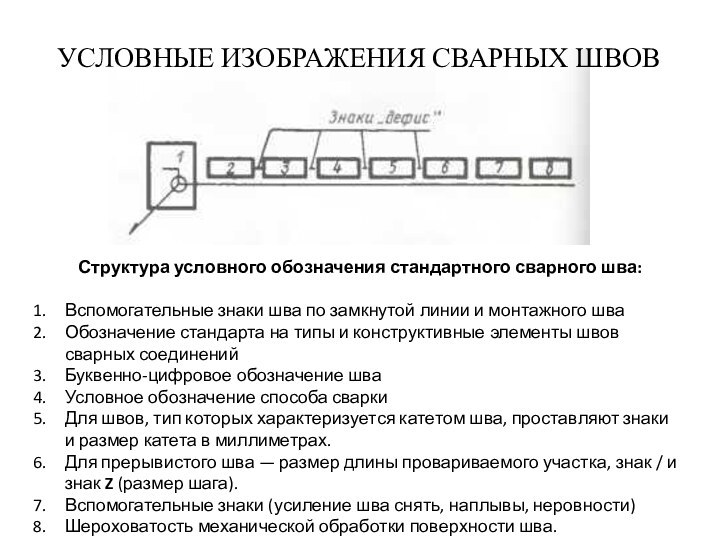

- 166. УСЛОВНЫЕ ИЗОБРАЖЕНИЯ СВАРНЫХ ШВОВ Структура условного

- 167. УСЛОВНЫЕ ИЗОБРАЖЕНИЯ СВАРНЫХ ШВОВ

- 168. УСЛОВНЫЕ ИЗОБРАЖЕНИЯ СВАРНЫХ ШВОВ

- 169. УСЛОВНЫЕ ИЗОБРАЖЕНИЯ СВАРНЫХ ШВОВ

- 170. УПРОЩЕНИЯ ОБОЗНАЧЕНИЙ СВАРНЫХ ШВОВ

- 171. УПРОЩЕНИЯ ОБОЗНАЧЕНИЙ СВАРНЫХ ШВОВ

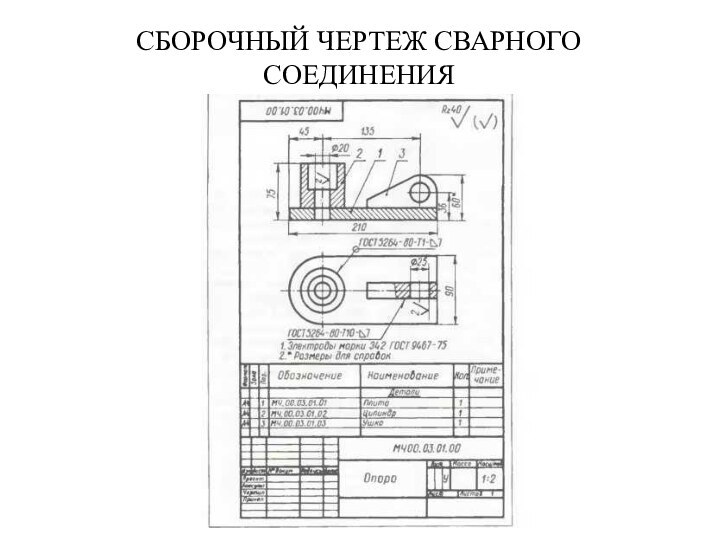

- 172. СБОРОЧНЫЙ ЧЕРТЕЖ СВАРНОГО СОЕДИНЕНИЯ

- 173. Скачать презентацию

- 174. Похожие презентации

ЭСКИЗЫ ДЕТАЛЕЙЭскизом называется конструкторский документ, выполненный от руки, без применения чертежных инструментов, без точного соблюдения масштаба, но с обязательным соблюдением пропорций элементов деталей.

Слайд 3

ЭСКИЗЫ ДЕТАЛЕЙ

Эскиз должен быть оформлен аккуратно с соблюдением

проекционных связей и всех правил и условностей, установленных стандартами

ЕСКД.

Слайд 4

Процесс эскизирования

1. Ознакомление с деталью

При ознакомлении определяется

форма детали и ее основных элементов, на которые мысленно

можно расчленить деталь. По возможности выясняется назначение детали и составляется общее представление о материале, обработке и шероховатости отдельных поверхностей, о технологии изготовления летали, о ее покрытиях и т.п.

Слайд 6

Процесс эскизирования

Выбор главного вида и других необходимых

изображений

Главный вид следует выбирать так, чтобы он давал наиболее

полное представление о форме и размерах детали, а также облегчал пользование эскизом при ее изготовлении.

Слайд 7

Процесс эскизирования

Выбор главного вида и других необходимых

изображений

Детали обрабатываемые на токарных или аналогичных станках.

Изображения этих деталей

на чертежах располагают так, чтобы на главном виде ось детали была параллельна основной надписи.

Слайд 8

Процесс эскизирования

Выбор формата листа

Формат листа выбирается по

ГОСТ 2.301—68 в зависимости от того, какую величину должны

иметь изображения, выбранные при выполнении этапа II. Величина и масштаб изображений должны позволять четко отразить все элементы и нанести необходимые размеры и условные обозначения.

Слайд 9

Процесс эскизирования

Подготовка листа

Вначале следует ограничить выбранный лист

внешней рамкой и внутри нее провести рамку чертежа заданного

формата. Расстояние между этими рамками должно составлять 5 мм, а слева оставляется поле шириной 20 мм для подшивки листа. Затем наносится контур рамки основной надписи.

Слайд 10

Процесс эскизирования

Компоновка изображений на листе

Выбрав глазомерный масштаб

изображений, устанавливают на глаз соотношение габаритных размеров детали.

После этого

на эскизе наносят тонкими линиями прямоугольники с габаритными размерами детали

Слайд 12

Процесс эскизирования

Нанесение изображений элементов детали

Внутри полученных прямоугольников

наносят тонкими линиями изображения элементов детали. При этом необходимо

соблюдать пропорции их размеров и обеспечивать проекционную связь всех изображений, проводя соответствующие осевые и центровые линии.

Слайд 14

Процесс эскизирования

Оформление видов, разрезов и сечений

Далее на

всех видах уточняют подробности, не учтенные при выполнении этапа

(например, скругления, фаски), и удаляют вспомогательные линии построения. В соответствии с ГОСТ 2.305—68 оформляют разрезы и течения, затем наносят графическое обозначение материала (штриховка сечений) по ГОСТ 2.306—68 и производят обводку изображений соответствующими линиями по ГОСТ 2.303-68.

Слайд 16

Процесс эскизирования

Нанесение размерных чисел

С помощью измерительных инструментов

определяют размеры элементов и наносят размерные числа на эскизе.

Если у детали имеется резьба, то необходимо определить ее параметры и указать на эскизе соответствующее обозначение резьбы.

Слайд 18

Процесс эскизирования

Окончательное оформление эскиза

При окончательном оформлении заполняется

основная надпись. В случае необходимости приводятся сведения о предельных

отклонениях размеров, формы и расположения поверхностей; составляются технические требования и выполняются пояснительные надписи.

Слайд 19

ОБЩИЕ СВЕДЕНИЯ

Основным конструкторским документом при изготовлении детали является

ее чертеж. Чертеж детали — документ, содержащий изображение детали

и другие данные, необходимые для ее изготовления и контроля.Деталь изображается на чертеже в том виде, в котором она должна поступить на сборку.

Слайд 20

ФОРМА ДЕТАЛИ И ЕЕ ЭЛЕМЕНТЫ

Форма детали определяет технологический

процесс ее изготовления; например, если сконструировать деталь несимметричной формы,

то изготовить ее на металлорежущем станке сложнее, чем симметричную

Слайд 22

ФОРМА ДЕТАЛИ И ЕЕ ЭЛЕМЕНТЫ

Деталь состоит из следующих

элементов:

1— часть шестиугольной призмы с отверстием;

2 — параллелепипед с

отверстиями;3 — часть полого цилиндра;

4 — полый цилиндр;

5 — конус с цилиндрическим отверстием;

6 — восьмиугольная призма;

7 — параллелепипед с отверстием;

8 —часть цилиндра.

Слайд 24

ГРАФИЧЕСКАЯ ЧАСТЬ ЧЕРТЕЖА

Каждый чертеж выполняют на отдельном листе,

формат которого устанавливает ГОСТ 2.301—68.

Чертеж должен содержать минимальное,

но достаточное число изображений (виды, разрезы, сечения, выносные элементы), полностью отображающих форму детали и всех ее элементов.Число и характер изображений зависят от формы изделия и отдельных ее элементов и выбираются так, чтобы они полностью определяли форму и размеры изображенного изделия и создавали удобство пользования чертежом при изготовлении.

Слайд 25

ГРАФИЧЕСКАЯ ЧАСТЬ ЧЕРТЕЖА

Элементы деталей на чертеже с размером

(или разницей в размерах) 2 мм и менее изображаются

крупнее, с некоторым отступлением от масштаба, принятого для всего изображения.Незначительную конусность или уклоны допускается изображать утрированно, с увеличением и некоторым нарушением масштаба на тех видах, где они отчетливо не выявляются.

Слайд 26

Нанесение размеров

В машиностроении различают конструкторские и технологические

базы.

Конструкторскими базами являются поверхности, линии или точки, относительно которых

ориентируются другие детали изделия.Технологические базы — базы, от которых в процессе обработки удобнее и легче производить измерения размеров.

Слайд 28

Нанесение размеров

В машиностроении в зависимости от выбора

измерительных баз применяются три способа нанесения размеров элементов деталей:

цепной, координатный и комбинированный

Слайд 32

ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ

Измерение — это

нахождение значения физической величины опытным путем с помощью специальных

технологических средств. Требуемая точность измерений в машиностроении — 0,1 ...0,001 мм.

Слайд 33

ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ

В зависимости от

назначения измерительные инструменты можно разделить на две группы. К

первой группе относятся: стальные линейки, кронциркули, нутромеры и т.п., точность измерения которыми не превышает 0,5... 1,0 мм.

Слайд 35

ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ

Линейка совместно с

угольниками позволяет измерять длины частей деталей, имеющих ступенчатую форму.

Деталь кладется на ровную поверхность (разметочную плиту), а отсчет размеров производится по линейке.

Слайд 37

ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ

Кронциркуль применяется для

измерения размеров наружных поверхностей деталей. Криволинейная форма ножек с

загнутыми внутрь концами позволяет удобно измерять диаметры поверхностей вращения

Слайд 40

ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ

Штангенциркуль состоит из

линейки (штанги) 1 с нанесенными на ней миллиметровыми делениями.

Штанга заканчивается измерительными губками 2 и 9, расположенными к ней перпендикулярно. На штанге расположена рамка 7 с измерительными губками 3 и 8 Рамка может перемещаться по штанге и закрепляться на ней в любом месте с помощью зажимного винта 4. На нижней скошенной части рамки сделана специальная шкала 6 с делениями, называемая нониусом. Нониус имеет десять равных делений на длине 9 мм, т.е. каждое деление нониуса меньше деления штанги на 0,1 мм.

Слайд 41

ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ

Штангенциркуль состоит из

линейки (штанги) 1 с нанесенными на ней миллиметровыми делениями.

Штанга заканчивается измерительными губками 2 и 9, расположенными к ней перпендикулярно. На штанге расположена рамка 7 с измерительными губками 3 и 8 Рамка может перемещаться по штанге и закрепляться на ней в любом месте с помощью зажимного винта 4. На нижней скошенной части рамки сделана специальная шкала 6 с делениями, называемая нониусом. Нониус имеет десять равных делений на длине 9 мм, т.е. каждое деление нониуса меньше деления штанги на 0,1 мм.

Слайд 42

ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ

Более точное измерение

(с точностью до 01 мм) наружных поверхностей гладких деталей

выполняют микрометром

Слайд 43

ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ

Многие детали имеют

криволинейные очертания. В таких случаях форму и размеры контура

этих деталей можно определить измерением координат его точек с помощью рейсмаса . При определении координат точек рейсмас и измеряемую деталь устанавливают на гладкой ровной поверхности (разметочной плите). Перемещая стержень рейсмаса 1 по линейке 2 вверх или вниз и приводя его острый конец в соприкосновение с какой-либо точкой кривой, можно определить координаты этой точки.

Слайд 44

ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ

Многие детали имеют

криволинейные очертания. В таких случаях форму и размеры контура

этих деталей можно определить измерением координат его точек с помощью рейсмаса . При определении координат точек рейсмас и измеряемую деталь устанавливают на гладкой ровной поверхности (разметочной плите). Перемещая стержень рейсмаса 1 по линейке 2 вверх или вниз и приводя его острый конец в соприкосновение с какой-либо точкой кривой, можно определить координаты этой точки.

Слайд 45

ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ

В ряде случаев

размеры криволинейного контура находятся более просто. При острых кромках

и плоском контуре форму и размеры его определяют путем снятия отпечатка на кальке .Кальку накладывают на криволинейную часть детали, пальцем прижимают се к кромкам и затем по полученному на ней отпечатку определяют размеры, необходимые для вычерчивания контура , величины радиусов и координаты точек

Слайд 46

ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ

Измерение радиусов закруглений

и галтелей можно производить с помощью радиусомера, представляющего собой

набор пластинчатых шаблонов. Шаблоны шарнирно соединены с обоймой радиусомера. Для измерения радиуса закругления детали к ее поверхности прикладывают закругленные части шаблонов и просматривают на просвет место их соприкосновения. Величина радиуса закругления определяется числом, указанным на шаблоне, при котором отсутствует зазор между поверхностью детали и шаблоном.

Слайд 47

ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ

Измерения углов производят

угломерами. Угломер состоит из угольника, который фиксируется на линейке

1, и подвижного транспортира 3 с линейкой 2. Транспортир фиксируется в нужном положении винтом 5. Угол, образованный линейками 1 и 2, будет равен измеряемому углу. Величина угла определяется по шкалам транспортира 3 (градусы) и нониуса 4 (минуты). Нониус 4 позволяет производить измерения с точностью до 2 минут.

Слайд 48

ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ

Для определения профиля

и шага резьбы применяется резьбомер, представляющий собой набор металлических

шаблонов с пилообразными вырезами.Резьбомер, предназначенный для определения шага метрической резьбы, имеет надпись М60°.

Слайд 49

ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛЕЙ

В машиностроении применяются разные способы

изготовления деталей, например, одни детали целиком изготовляются на металлорежущих

станках

Слайд 50

ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛЕЙ

В машиностроении применяются разные способы

изготовления деталей, например, путем литья

Слайд 51

ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛЕЙ

В машиностроении применяются разные способы

изготовления деталей, например, горячей штамповкой

Слайд 52

ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛЕЙ

В машиностроении применяются разные способы

изготовления деталей, например, сваркой

Слайд 53

ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛЕЙ

Рабочий чертеж детали — конструкторский

документ, содержащий изображение детали и другие данные, необходимые для

ее изготовления и контроля.Рабочие чертежи деталей разрабатываются по чертежам общего вида изделия проектной документации. Если в проектной документации чертеж общего вида изделия отсутствует, то чертежи деталей разрабатываются по сборочным чертежам изделий.

Слайд 54

ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХ

Указанные на чертеже

размеры абсолютно точно получить невозможно.

Величина того или иного элемента

детали определяется номинальным размером, который указан на чертеже и получен в результате расчета, проведенного при конструировании детали.

Слайд 55

ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХ

Два предельно допустимых

размера, между которыми должен находиться или которым может быть

равен действительный размер, называются предельными размерами.Один из них называется меньшим предельным размером. Предельным отклонением размера называется алгебраическая разность между предельным и номинальным размерами.

Различают верхнее и нижнее предельные отклонения. Верхним предельным отклонением называется алгебраическая разность между наибольшим предельным и номинальным

Слайд 56

ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХ

Два предельно допустимых

размера, между которыми должен находиться или которым может быть

равен действительный размер, называются предельными размерами.Один из них называется меньшим предельным размером. Предельным отклонением размера называется алгебраическая разность между предельным и номинальным размерами.

Различают верхнее и нижнее предельные отклонения. Верхним предельным отклонением называется алгебраическая разность между наибольшим предельным и номинальным

Слайд 61

ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХ

Характер соединения деталей,

определяемый разностью их размеров до сборки, т.е. величиной зазоров

или натягов в соединении, называется посадкой.Все посадки можно разделить на три группы:

посадки с натягом — неподвижные посадки, исключающие возможность относительного перемещения сопрягаемых деталей;

посадки переходные, имеющие натяг, близкий к нулю, и обеспечивающие неподвижность сопрягаемых деталей только при условии применения шпонок, винтов и тому подобных фиксирующих деталей;

посадки с зазором — подвижные посадки, допускающие относительное перемещение сопрягаемых деталей

Слайд 62

ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХ

Основные правила и

требования, определяемые ЕСДП, устанавливают следующие стандарты: ГОСТ 25346-89 и

ГОСТ 25347-82.В зависимости от назначения деталей, имеющих одинаковый размер, этому размеру могут соответствовать различные допуски. Совокупность допусков, соответствующих одинаковой степени точности для всех номинальных диаметров, называется квалитетом. Установлено 20 квалитетов, обозначаемых: 0,1; 0; 1; 2; 3; ...; 18.

Слайд 63

ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХ

Основные предельные отклонения

условно обозначаются буквами латинского алфавита: прописными — для отверстий

(Н7, N11) и строчными — для валов (k6, f7).В зависимости от назначения деталей, имеющих одинаковый размер, этому размеру могут соответствовать различные допуски. Совокупность допусков, соответствующих одинаковой степени точности для всех номинальных диаметров, называется квалитетом. Установлено 20 квалитетов, обозначаемых: 0,1; 0; 1; 2; 3; ...; 18.

Слайд 66

ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХ

Осуществить ту или

иную посадку можно за счет изменения размеров отверстия или

размеров вала, поэтому применяют две системы посадок: систему отверстия и систему вала.Посадки в системе отверстия выполняются за счет изменения размера вала при неизменном размере основного отверстия. В системе вала посадки выполняются за счет изменения размеров отверстия.

Система отверстия является предпочтительной, так как выполнить вал требуемого диаметра и подогнать под отверстие значительно проще .

Слайд 82

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ И ОБОЗНАЧЕНИЕ ПОКРЫТИЙ

ГОСТ 2.310—68 устанавливает правила

нанесения на чертежах обозначений покрытий (защитных, декоративных и т.п.),

а также показателей свойств материала, получаемых в результате термической, химико-термической и других видов обработки.

Слайд 85

ЧЕРТЕЖ ОБЩЕГО ВИДА И СБОРОЧНЫЙ ЧЕРТЕЖ

Сборочная единица —

изделия, составные части которого подлежат соединению между собой на

предприятии-изготовителе сборочными операциями (свинчиванием, сочленением, клепкой, сваркой, опрессовкой и т.п.). К таким изделиям относятся, например, станок, трактор, автомобиль, приемник, сварная или армированная конструкция и т.п.

Слайд 86

ЧЕРТЕЖ ОБЩЕГО ВИДА И СБОРОЧНЫЙ ЧЕРТЕЖ

В комплект

проектной документации входят:

1) техническое предложение,

2) эскизный проект,

3) технический

проект.

Слайд 87

ЧЕРТЕЖ ОБЩЕГО ВИДА И СБОРОЧНЫЙ ЧЕРТЕЖ

В комплект

проектной документации входят:

1) техническое предложение,

2) эскизный проект,

3) технический

проект.

Слайд 88

ЧЕРТЕЖ ОБЩЕГО ВИДА

Чертеж общего вида изделия — документ,

определяющий конструкцию изделия, взаимодействие его основных составных частей и

поясняющий принцип работы изделия.Характерный признак чертежа общего вида — отсутствие спецификации, которая будет разрабатываться во второй, рабочей, части конструкторской документации для сборочного чертежа изделия.

Слайд 90

СБОРОЧНЫЙ ЧЕРТЕЖ

Сборочный чертеж — документ, содержащий изображение

сборочной единицы и другие данные, необходимые для ее сборки

и контроля (ГОСТ 2.102—68).Сборочный чертеж разрабатывается на основе чертежа общего вида и входит в комплект рабочей конструкторской документации, предназначается непосредственно для производства. По сборочному чертежу определяется соединение изготовленных деталей в сборочные единицы.

Слайд 108

ОСОБЕННОСТИ ОФОРМЛЕНИЯ СБОРОЧНОГО ЧЕРТЕЖА

Сборочный чертеж должен содержать:

изображение сборочной

единицы, дающее представление о расположении и взаимной связи составных

частей, соединяемых по данному чертежу;сведения, обеспечивающие возможность сборки и контроля сборочной единицы;

размеры, предельные отклонения и другие параметры и требования, которые должны быть проконтролированы или выполнены по сборочному чертежу;

указания о характере сопряжения и методах его осуществления, если точность сопряжения обеспечивается при сборке (подбор деталей, их пригонка и т.д.) ;

указания о способе выполнения неразъемных соединений (сварных, паяных и др.);

номера позиций составных частей, входящих в изделие;

основные характеристики изделия;

габаритные размеры, определяющие предельные внешние или внутренние очертания изделия;

установочные размеры, по которым изделие устанавливается на месте монтажа;

присоединительные размеры, по которым изделие присоединяется к другим изделиям;

необходимые справочные размеры.

Слайд 110

СПЕЦИФИКАЦИЯ

Спецификация является основным конструкторским документом, представляет собой текстовой

документ, определяющий состав изделия, состоящего из двух и более

частей.Составляют спецификацию на каждую сборочную единицу.

Слайд 111

СПЕЦИФИКАЦИЯ

Спецификация выполняется и оформляется на отдельных листах формата

А4 по форме, определяемой ГОСТ 2.106—96.

Если сборочный чертеж

выполнен на листе формата А4, допускается совмещать спецификацию с чертежом.

Слайд 112

СПЕЦИФИКАЦИЯ

Спецификация в общем случае состоит из разделов, которые

располагают в такой последовательности:

документация;

комплексы;

сборочные единицы;

детали;

стандартные изделия;

прочие изделия;

материалы;

комплекты.

Слайд 115

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ СБОРОЧНОГО ЧЕРТЕЖА ГОТОВОГО ИЗДЕЛИЯ

При выполнении учебного

сборочного чертежа готового изделия рекомендуются следующие этапы:

ознакомление с изделием;

распределение

составных частей изделия по разделам спецификации и присвоение им обозначений;эскизирование всех деталей, которые должны быть выполнены при изготовлении изделия (детали, которые могут быть отнесены к ’’Стандартным изделиям” или к ’’Прочим изделиям”, обычно не эскизируют);

выполнение спецификации и сборочного чертежа изделия

Слайд 139

ЧУГУН

Чугун имеет несколько видов, выпускаемых соответствующим стандартам: серый

чугун (ГОСТ 1412—85), ковкий чугун (ГОСТ 1215—7) высокопрочный чугун

(ГОСТ 7293—85), антирикционный чугун (ГОСТ 1585—85)В условное обозначение чугуна входят букв которые указывают вид чугуна, например: серый чугун — СЧ; ковкий чугун — КЧ; высокопрочный ВЧ; антифрикционный — АЧС

Слайд 143

МЕДЬ И МЕДНЫЕ СПЛАВЫ

Медь и медные сплавы отличаются

высокой теплопроводностью, высокой электропроводностью, коррозионной стойкостью, высокой температурой плавления.

Они хорошо обрабатываются давлением. Медные сплавы используются в качестве литейных материалов, а также для изготовления труб, лент, проволоки и других изделий

Слайд 144

ЛАТУНЬ

Латунь - медный сплав, в котором помимо меди

основной составляющей частью является цинк.

Латунь по сравнению с медью

обладает более высокой прочностью и коррозионной стойкостью. Латуни обозначают буквой Л и цифрой, показывающей содержание меди в процентах.

В специальных латунях после буквы Л пишут заглавную букву дополнительных легирующих элементов и через тире после содержания меди указывают содержание легирующих элементов в процентах.

Слайд 146

Бронзы

Бронзами называют медные сплавы, в которых основными легирующими

элементами являются различные металлы, кроме цинка.

Маркируют бронзы буквами

Бр, за которыми следуют заглавные буквы легирующих элементов, а через тире цифры, показывающие их процентное содержание.По сравнению с латунью бронзы обладают более высокими прочностью, коррозионной стойкостью и антифрикционными свойствами. Они весьма стойки на воздухе, в морской воде, растворах большинства органических кислот, углекислых растворах.

БрА9Мц2Л ГОСТ 493—79, БрОЗЦ7С5Н 1 ГОСТ 613-79

Слайд 148

АЛЮМИНИЕВЫЕ СПЛАВЫ

Сплавы алюминия с кремнием, магнием, медью,

марганцем, цинком и другими металлами широко применяются в машиностроении.

Сплавы алюминия с кремнием таких марок, как АК12, АК9ч АК.5М, применяются для отливок деталей разных форм.

Для ковки и штамповки применяются алюминиевые сплавы марок АК4, АК6, АД1, АД 12.

Марки А7, АД1, Д12, Д16П применяются в штампованных деталях.

Пример обозначения

АК12 ГОСТ 1583—93

Слайд 149

НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

Все более широкое применение получают различные виды

полимеров (пластмасс), которые благодаря своим особым физическим и механическим

свойствам позволяют использовать их для литья под давлением, прессования, формовки из листов, сварки, склеивания, наплавления и других технологических процессов изготовления деталей. Полимерные материалы (пластмассы) подразделяются на две группы: термопластичные и термореактивные

Слайд 150

НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

Термопластичные пластмассы при нагревании переходят из твердого

состояния в жидкое (плавятся), причем после охлаждения они снова

затвердевают. Пластмассы этой группы можно перерабатывать несколько раз без потери их физико-механических свойств.

Слайд 151

НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

Термореактивные пластмассы при нагреве не плавятся и

не размягчаются, а при достижении определенной температуры начинают обугливаться,

поэтому эти пластмассы допускают только однократное изготовление из них деталей.

Слайд 154

СОРТАМЕНТ МАТЕРИАЛА

Под сортаментом материала понимаются форма и размеры,

которые имеют тот или иной материал, изготовляемый промышленностью.

Материал может

выпускаться в виде листов, прутков (круглого, квадратного и шестигранного сечения), полос, труб, проволоки, ленты и изделий фасонного профиля. Сортамент материала определяется соответствующим стандартом, который должен указываться в обозначении материала наравне с маркой материала.

Слайд 155

Примеры обозначения

Труба по ГОСТ 3262—75 обыкновенная, не оцинкованная,

обычной точности, изготовленная немерной длины, с условным проходом 20

мм, толщиной стенки 2,8 мм, без резьбы и без муфт имеет обозначение:Проволока, изготовленная по ГОСТ 17305—91 из стали марки 10, диаметром 2,2 мм, обозначается:

Слайд 156

Примеры обозначения

Полоса толщиной 36 мм и шириной 90

мм, серповидности класса 2, отклонение от плоскостности класса 2

по ГОСТ 103—76, из стали марки 45, без термической обработки обозначаетсяУплотнения, сальники, вентили, оплетки изготовляются из асбестовых шнуров марки: ШАОН, ШАИ-2, ШАМ ШАГ:

Слайд 161

УСЛОВНЫЕ ИЗОБРАЖЕНИЯ СВАРНЫХ ШВОВ

Стыковое соединение (С) — свариваемые

детали соединяются по своим торцовым поверхностям

Угловое соединение (У) —

свариваемые детали расположены под углом и соединяются по кромкам

Слайд 162

УСЛОВНЫЕ ИЗОБРАЖЕНИЯ СВАРНЫХ ШВОВ

Тавровое соединение (Т) — торец

одной детали соединяется с боковой поверхностью другой детали

Соединение внахлестку

(Н) — поверхности соединяемых деталей частично перекрывают друг друга

Слайд 166

УСЛОВНЫЕ ИЗОБРАЖЕНИЯ СВАРНЫХ ШВОВ

Структура условного обозначения стандартного сварного

шва:

Вспомогательные знаки шва по замкнутой линии и монтажного шва

Обозначение

стандарта на типы и конструктивные элементы швов сварных соединенийБуквенно-цифровое обозначение шва

Условное обозначение способа сварки

Для швов, тип которых характеризуется катетом шва, проставляют знаки и размер катета в миллиметрах.

Для прерывистого шва — размер длины провариваемого участка, знак / и знак Z (размер шага).

Вспомогательные знаки (усиление шва снять, наплывы, неровности)

Шероховатость механической обработки поверхности шва.