- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Качество

Содержание

- 2. Качество Качество — сложная, многоаспектная и одновременно универсальная

- 3. Качество «Качество — это совокупность характеристик объекта, относящихся

- 4. Качество комплексное понятие, включающее в себяКачество материальных

- 5. Обеспечение качества для производителя товара Это “игра” с

- 6. Внешняя конкурентоспособность Конкурентоспособность предприятия на рынке выражается посредством соотношений качества и цены

- 7. Внутренняя конкурентоспособность Внутри предприятия конкурентоспособность выражается через соотношения качества и себестоимость продукции

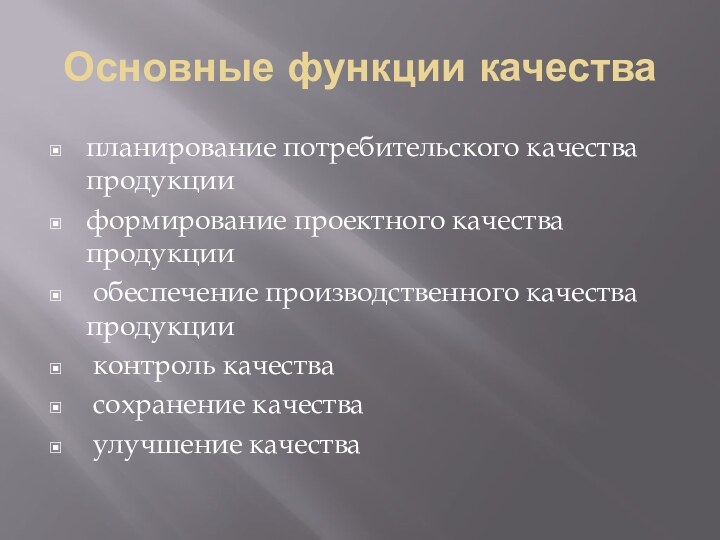

- 8. Основные функции качествапланирование потребительского качества продукции формирование

- 10. Планирование потребительского качества Разработка с учетом рыночной

- 11. Ошибки в планировании потребительского качестваОшибки в определении

- 13. Формирование проектного качества продукции Разработка на

- 14. Проектное качествоКачество конструкторского проектирования (из

- 15. Типовые конструкторские ошибкиОшибки в выборе материалов, их

- 16. Типовые ошибки технологического проектированияОшибки выбора технологических операций

- 17. Технологичность изделия Технологичность – соответствие изделия требованиям производства, экономики и эксплуатации. Технологичность: технологичность конструкции;технологичность процессов;технологичность организации .

- 18. Обеспечение производственного качества продукции Разработка операционной технологической документации,

- 19. Метрология Метрология — наука об измерениях физических величин,

- 20. Контроль качества Оценка соответствия качества продукции, технологических процессов,

- 21. Сохранение качества Проведение мероприятий, позволяющих постоянно обеспечивать качество

- 22. Улучшение качества Разработка мероприятий (методов, способов, проектов, программ),

- 23. Системы управления качествомсистема всеобщего управления качеством (TQC)Цикл

- 24. Отечественный опыт управления качеством в СССР

- 25. Два подхода к управлению качествомЗападный подход базируется

- 26. Приоритеты в управлении качеством (тенденции)Западный подход: от

- 27. Классическая последовательность в управлении качествомУправление качеством маркетинга

- 28. Ключевые вопросы (проблемы)Какую значимость придать данным этапам

- 29. Технологические задачи на этапах управления качествомКак измерять и анализировать качество?Как оценивать качество?Как контролировать качество?Как планировать качество?

- 30. TQM Всеобщее управление качеством (TQM) — это концепция,

- 31. Факторы, влияющие на качество продукции Инженерные (технические) факторыПроизводственные (технологические) факторыСнабженческие факторыСоциальные факторыОрганизационные факторыЭкономические факторы

- 32. Показатели качества Показатель качества — это количественное

- 33. Квалиметрия Методы количественной оценки показателей качества составляют содержание науки квалиметрии

- 34. Показатели качестваЭксплуатационныеПроизводственно-технологическиеЭкономические

- 35. Эксплуатационные показателипоказатели назначения;показатели надежности;эргономические показатели;эстетические показатели;экологические показатели;патентно-правовые;прочие.

- 36. Производственно-технологические показателиТрудоемкость;Материалоемкость;Энергоемкость;Показатели стандартизации и унификации;Блочность.

- 37. Экономические показателиКапиталовложения в производство;Капиталовложения в эксплуатацию;Себестоимость единицы продукции;Отпускная или рыночная цена.

- 38. Показатели надежностиБезотказность Долговечность РемонтопригодностьСохраняемость Эргономические показателиЭстетические показателиПатентно-правовые показателипроизводственно-технологических показателей Блочность Показатели стандартизации и унификации имеют

- 39. Коэффициент применяемостигде n — общее число типоразмеров составных частей;n0 — число оригинальных типоразмеров.

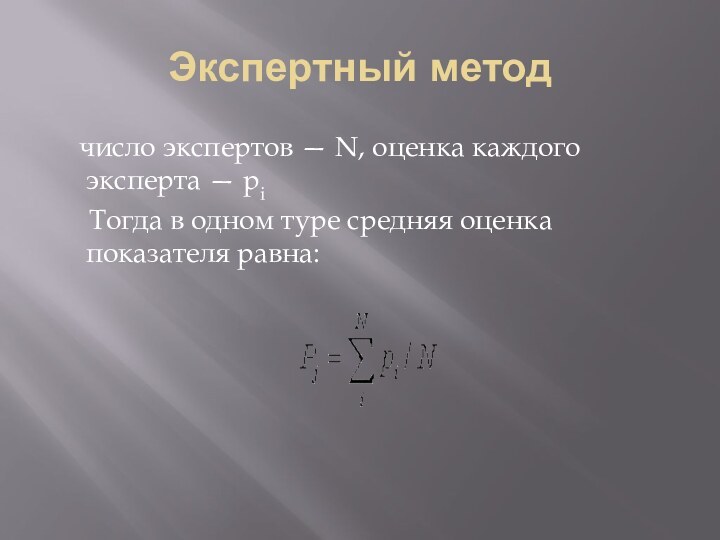

- 40. Экспертный метод число экспертов — N, оценка каждого эксперта —

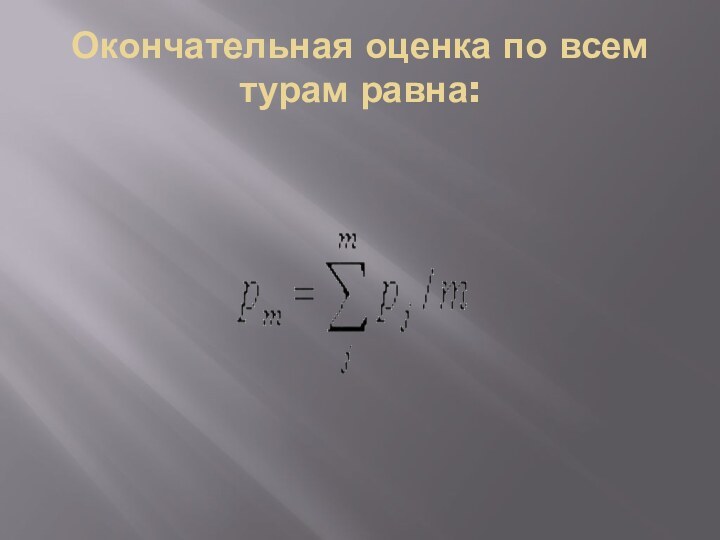

- 41. Окончательная оценка по всем турам равна:

- 42. Дифференцированный метод Дифференцированный метод заключается в

- 43. Варианты соотношений При анализе результатов имеет место три

- 44. Варианты соотношений qi > 1 Наше изделие лучше

- 45. Обобщенные показатели

- 46. Обобщенные показатели

- 47. Эффективность изделияПод эффективностью изделия понимают отношение суммарного

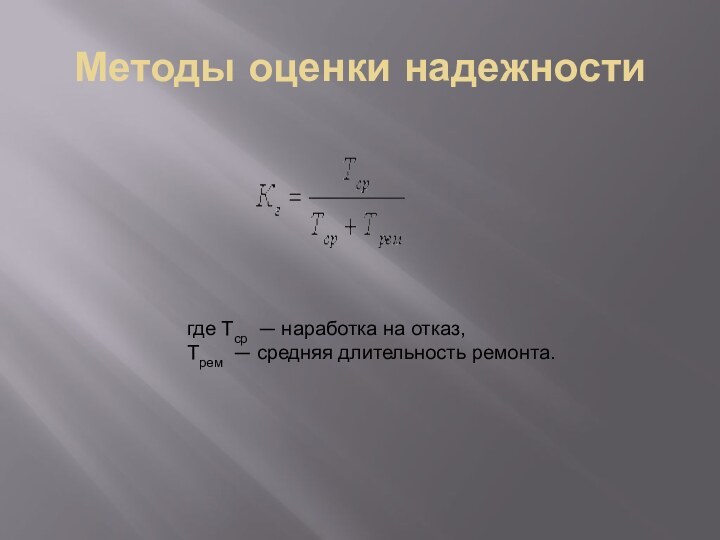

- 48. Методы оценки надежностигде Tср — наработка на отказ,Трем — средняя длительность ремонта.

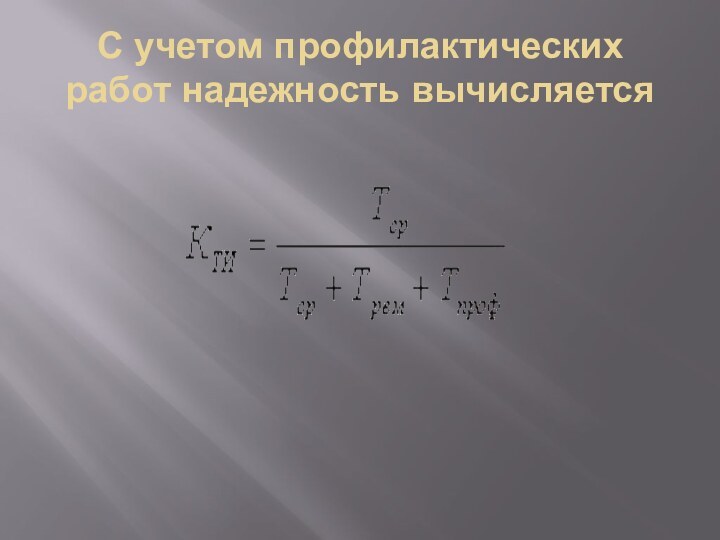

- 49. С учетом профилактических работ надежность вычисляется

- 50. Стандарты ИСО Построены на накопленном опыте, отражают технический

- 51. ИСО 9000 Стандарты серии ИСО 9000 описывают элементы,

- 52. Разновидности стандартов ИСО 9000Предприятия, которые осуществляют

- 54. Сертификация Сертификация как процедура установления соответствия появилась в

- 55. Сертификация систем качества В России до последнего времени

- 56. Планирование качества Планирование качества нового изделия начинается с

- 57. Семь методов планирования качества (опыт Японии)Метод фокус-группы,

- 58. Роль потребительских ценностей в планировании качествабазовые ценности;постоянные ценности;временные ценности;сопутствующие ценности;привнесенные ценности;универсальные ценности.

- 59. Базовые ценностипоказатели назначения (функциональные);показатели надежности (безотказность, долговечность,

- 60. Постоянные ценностиимидж фирмы-изготовителя продукции;престиж магазина;сертификат на систему

- 61. Временные ценностиновизна;мода;престиж;стиль;оригинальность.

- 62. Сопутствующие ценностисезонный спрос на продукцию;условия налогообложения при продаже продукции;уровень инфляции (для экспортируемых или импортируемых товаров).

- 63. Привнесенные ценностиреклама;выставки;конкурсы.конкурсы. К привнесенным ценностям также относятся слухи, мнение знакомых, жизненный опыт.

- 64. Универсальные ценности К ним относится рыночная стоимость продукции

- 65. Структурирование функции качества (Quality Function Deployment — QFD)уточнение

- 67. Технология метода «бенчмаркинг» Термин «бенчмаркинг» (benchmarking)

- 68. 5 ступеней в развитие бенчмаркингаНа первой ступени

- 69. Формирование проектного качества продукции Планирование проектного

- 70. Планирование проектного качества Цель этапа проектирования

- 71. Проектирование: техническое задание Проектирование начинается с разработки технического

- 72. Процедуры проектированиясоставить план процесса проектирования с определением

- 73. Проверка проекта В соответствии со стандартом ИСО 9004—1:1994

- 74. Стандартизация и унификация проектного качества Важнейшими факторами, обеспечивающими

- 75. Методы обеспечения качества на стадии проектирования:

- 76. Управление проектными рисками. Метод FMEA FMEA

- 77. Методология FMEAсистематически выявляются все вероятные отклонения;оцениваются их

- 78. FMEA-анализ1) этап построения компонентной, структурной, функциональной и

- 79. Этап исследования FMEAпотенциальные дефекты для каждого из

- 80. Проектирование затрат качества. Функционально-стоимостный анализ Функционально-стоимостный

- 81. Обеспечение требуемого качества продукции Организационно-техническая подготовка

- 82. Методика определения индекса качества поставок Расчет

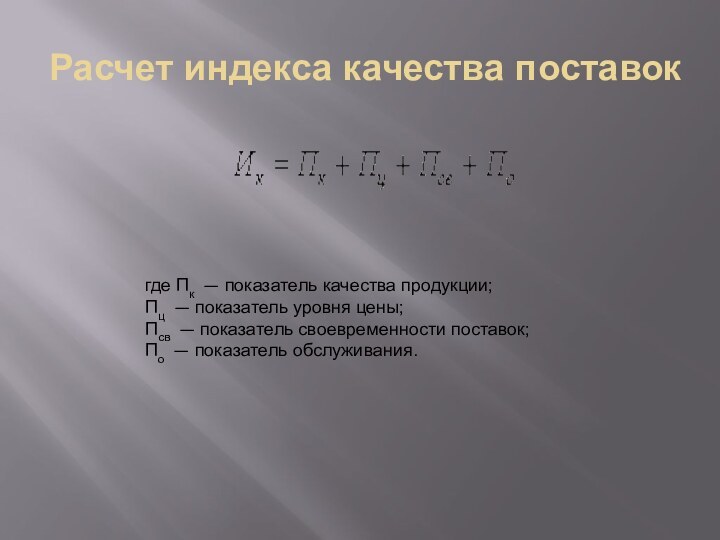

- 83. Расчет индекса качества поставок где Пк

- 84. Определение веса показателей индекса качества Расчет показателя качестваСумма

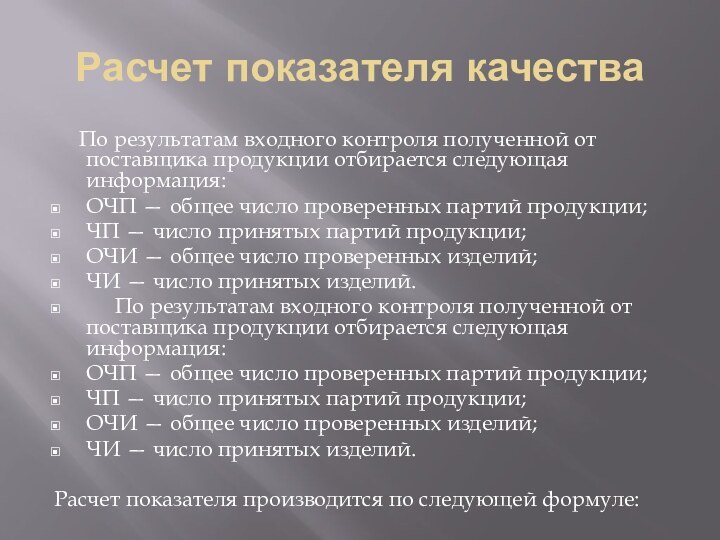

- 85. Расчет показателя качества По результатам входного контроля полученной

- 86. Формула для оценки

- 87. Расчет показателя уровня ценгде ЦО — цена

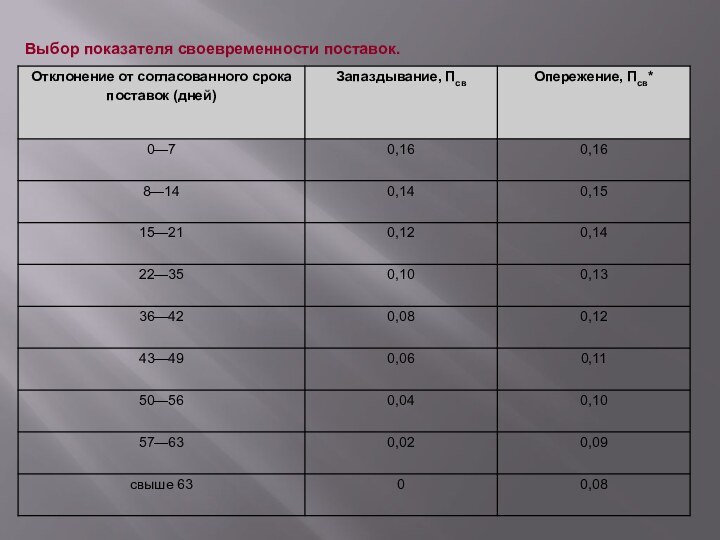

- 88. Выбор показателя своевременности поставок.

- 89. Выбор показателя обслуживания Если поставщик согласен производить срочные

- 90. Установление допустимого уровня индекса качества Ежеквартально (или ежегодно)

- 91. Анализ качества поставщиков На конкретных данных N поставщиков

- 94. Конфигурационное руководство Под конфигурацией понимаются функциональные, эксплуатационные и

- 95. Идентификация конфигурации определяется структура продукции, осуществляется выбор объекта

- 97. Контроль и оценка качества продукции Типы

- 98. Контроль и оценка качества продукции. Мониторинг Мониторинг качества

- 99. Контроль и оценка качества продукции. Верификация

- 100. Контроль и оценка качества продукции. Валидация Валидация —

- 101. Методы контролявизуальный осмотр, позволяющий определить отсутствие поверхностных

- 102. Контроль качества. Центры испытания Известная японская фирма

- 103. Статистические методы контроля качества статистический приемочный

- 104. Риски качества Риск поставщика — вероятность ошибки, при

- 105. Уровни дефектности Входным уровнем дефектности называется уровень

- 106. Средний уровень дефектности Математическое ожидание выходного уровня дефектности

- 107. Средний выходной уровень дефектности Так как входной контроль

- 108. Критерии приемки (пример)средний входной уровень дефектности с

- 109. Пример расчета дефектностиДопустим, на контроль поступает продукция

- 110. Приемочный уровень дефектности Приемочным уровнем дефектности (AQL) называется

- 111. Браковочный уровень дефектности Браковочным уровнем дефектности (LQ) называется

- 112. Основная хар-ка дефектности Основной характеристикой партии изделий при

- 113. Дефектность продукции Дефектность продукции – это характеристика, описывающая

- 114. Показатель DPM DPM (Defects Per Million) – количество дефектов на миллион изделий

- 115. Расчет PPM PPM=(количество дефектных образцов / количество произведенных

- 116. План статистического контроля Под планом статистического контроля будем

- 117. Одноступенчатые планы контроля Одноступенчатые планы , согласно которым

- 118. Двухступенчатые планы контроля Двухступенчатые планы , согласно которым,

- 119. Многоступенчатые планы контроля Первоначально берется выборка объемом n1

- 120. Пример расчета PPM при многоступенчатом контроле

- 121. Последовательные планы контроля Последовательные планы , при которых

- 122. Методы оценки потерь качества Метод 6σ (Шесть сигм)Метод «Функция потерь качества» (по Тагути)

- 126. Допуск и квалитет точности До́пуск — разность между наибольшим

- 128. Расчет допусков размеров (допуск обозначается IT =

- 129. Расчет единицы допуска

- 130. Сохранение качества продукции внедрение системы статистического

- 131. Снижение затрат на обеспечение заданного качества

- 132. Метод калькуляции затрат, связанных с процессами

- 133. Метод калькуляции затрат на качество Этим

- 134. Метод определения потерь вследствие низкого качества Этот метод

- 135. Оценка затрат на качество 1) модель «всеобщего

- 136. Модель «всеобщего блага общества» Эту концепцию выдвинул известный

- 137. Стоимостная модель процесса По этой концепции учитываются все

- 138. модель PAF В модели PAF (prevention, appraisal, failure —

- 139. Оценка затрат на качество по Британскому стандарту

- 140. Затраты на предупреждение брака планирование качества,

- 141. Затраты на оценкупредпроизводственная проверка;выбор способа контроля;проведение лабораторных

- 142. Затраты на оценку также предусматриваетиспытания продукции или

- 143. Затраты, связанные с внутренними отказамибрак ;замена, переделка

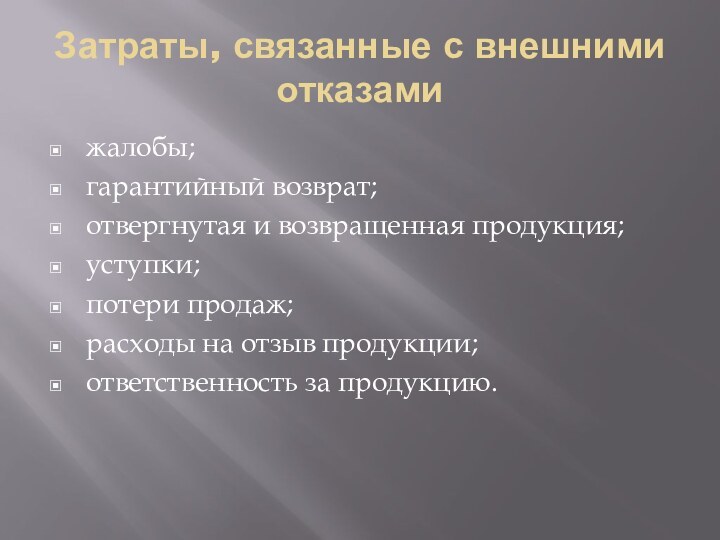

- 144. Затраты, связанные с внешними отказамижалобы;гарантийный возврат;отвергнутая и возвращенная продукция;уступки;потери продаж;расходы на отзыв продукции;ответственность за продукцию.

- 145. Безвозвратные затраты на качество Эти затраты составляют 4—5% от объема продаж

- 146. Скрытые затратысодержание дополнительной сервисной службы;задержки с выполнением

- 147. Скрытые затраты Скрытые затраты не отраженные в бухгалтерских

- 149. Классификация, учет и анализ брака Исправимый, неисправимыйВнутренний, внешний (по рекламациям)Брак по причинамБрак по виновникам

- 152. Показатели учета затрат на качествогде Сб —

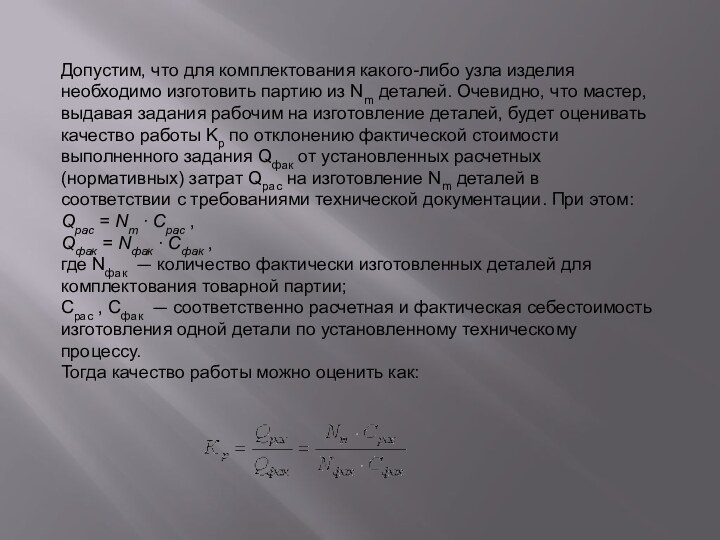

- 153. Допустим, что для комплектования какого-либо узла изделия

- 154. Вариант 1 Вариант 1. Нарушения технологии нет, все

- 155. Вариант 2 У нескольких изготовленных деталей при контроле

- 156. Вариант 3 В процессе изготовления не было нарушений

- 157. Вариант 4 Время изготовления партии меньше нормативного (все

- 158. Улучшение качества. Методы 1) проекты прорыва, ведущие или

- 159. Проекты прорыва определение целей и краткое описание

- 160. Методы непрерывного улучшения процессов. Метод 5SУпрощение (Simplify)

- 161. Методы непрерывного улучшения процессов. Метод “Пять «почему?”

- 162. Методы непрерывного улучшения процессов. Наглядность производства Концепция

- 163. Методы непрерывного улучшения процессов. Групповой подход Процесс

- 164. Методы непрерывного улучшения процессов. Инструменты качества Типичные

- 165. Методы непрерывного улучшения процессов. Poka-Yokе (подсказки) Находящиеся

- 166. Методы непрерывного улучшения процессов. Семь видов потерь

- 167. Методы непрерывного улучшения процессов. Всесторонняя деятельность по

- 168. Методы непрерывного улучшения процессов. Мгновенная смена модели

- 169. Методы непрерывного улучшения процессов. Упорядочение рабочих действий

- 170. Методы непрерывного улучшения процессов. Рациональная планировка Оптимальное

- 171. Методы непрерывного улучшения процессов. Движение «по одному»

- 172. Методы непрерывного улучшения процессов. КАНБАН Механизм, который

- 173. Методы непрерывного улучшения процессов. СНУПП Японские фирмы раньше

- 174. СНУПП (принцип «Kaizen») в основу СНУПП положен принцип

- 175. Цели «Kaizen»развитие и активизацию организационной структуры;развитие потенциальных

- 176. Методы воздействия на деятельность работниковметоды «подталкивания» методы «подтягивания».

- 177. Стратегии «подталкивания» Разновидности стратегии «подталкивания» включают, например, методы,

- 178. Стратегии «подтягивания» К стратегии «подтягивания» относятся в основном

- 179. Улучшение качества: новые подходыУлучшение качества организации логистических

- 180. Улучшение качества организации логистических процессовКонцепция «Точно в

- 181. Реинжиниринг бизнес-процессов и новые информационные технологии в

- 182. Принципиальные положения реинжинирингаперестройка процессов должна осуществляться с

- 183. Ипользование IT-технологий CALS CALS (Continuous Acquisition and Life

- 184. Три основных показателя эффективности применения CALS-технологий1) уменьшение

- 185. Национальные премии по качеству как стимул к

- 186. Старые подходы к управлению человеческими ресурсами Обеспечение

- 187. Новые подходы к управлению человеческими ресурсами С точки

- 188. Новые подходы к управлению человеческими ресурсами Проработав в

- 189. Скачать презентацию

- 190. Похожие презентации

Качество Качество — сложная, многоаспектная и одновременно универсальная категория объекта. Можно отметить следующие аспекты качества: философский, социальный, технический, экономический, правовой.

Слайд 3

Качество

«Качество — это совокупность характеристик объекта, относящихся к

его способности удовлетворять установленные и предполагаемые потребности»

(Стандарт ИСО 8402:94)

Слайд 4

Качество комплексное понятие, включающее в себя

Качество материальных объектов

(продукция, сырье, материалы, комплектующие, ресурсы и др.)

Качество процессов (технологических

процессов, логистических процессов, процессов снабжения, сбыта, хранения, маркетинга, планирования и т.д.)Качество организаций (социальных, трудовых, информационных)

Слайд 5

Обеспечение качества для производителя товара

Это “игра” с пятью

основными неизвестными: покупателями, продавцами (сбытовиками), поставщиками, конкурентами и внутренними

затратами.

Слайд 6

Внешняя конкурентоспособность

Конкурентоспособность предприятия на рынке выражается посредством соотношений

качества и цены

Слайд 7

Внутренняя конкурентоспособность

Внутри предприятия конкурентоспособность выражается через соотношения качества

и себестоимость продукции

Слайд 8

Основные функции качества

планирование потребительского качества продукции

формирование проектного

качества продукции

обеспечение производственного качества продукции

контроль качества

сохранение

качества улучшение качества

Слайд 10

Планирование потребительского качества

Разработка с учетом рыночной конъюнктуры,

проведенного маркетингового анализа потребительских требований к продукции и технического

задания (ТЗ) на ее проектирование

Слайд 11

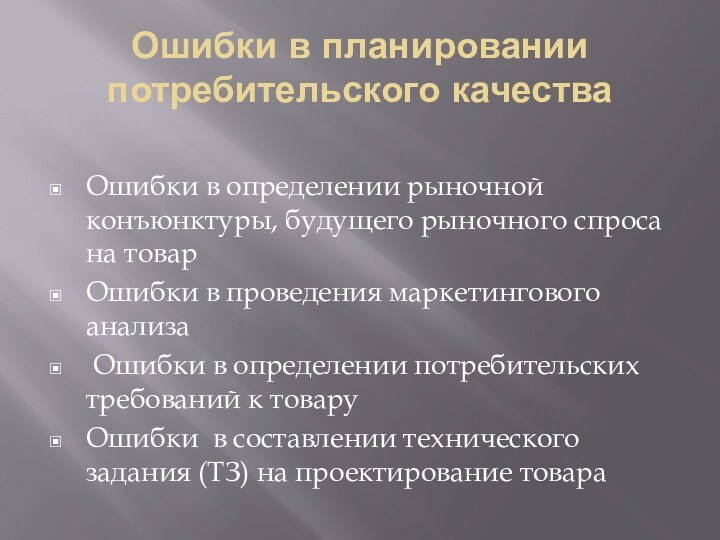

Ошибки в планировании потребительского качества

Ошибки в определении рыночной

конъюнктуры, будущего рыночного спроса на товар

Ошибки в проведения маркетингового

анализаОшибки в определении потребительских требований к товару

Ошибки в составлении технического задания (ТЗ) на проектирование товара

Слайд 13

Формирование проектного качества продукции

Разработка на основании технического задания

проектной конструкторской и технологической документации, в максимальной степени обеспечивающей

выполнение установленных потребительских требований

Слайд 14

Проектное качество

Качество конструкторского проектирования

(из

чего и что изготавливаем?)

Качество технологического проектирования

(как

изготавливаем?)

Слайд 15

Типовые конструкторские ошибки

Ошибки в выборе материалов, их стойкости

к различного рода воздействиям, прочности, плотности, текучести, упругости, выносливости,

износостойкости, твердости, пластичности (вязкости), теплоемкости, теплопроводности, температуре плавления, электропроводности, тепловому расширению, запаху, цвету, весу, влагостойкости, химическим и магнитным свойствам и др.Ошибки размеров, размерных цепей, размеров допусков, шероховатостей, геометрических сопряжений, геометрических ориентаций элементов

Ошибки в выборе принципов и методов действия, формы изделий (дизайнерских решений), схемы внутреннего сопряжения и содержания

Ошибки в нахождении компромиссов и разрешений противоречий целей эксплуатации (целей технического задания - ТЗ), целей изготовления (технологичности, простоты изготовления), целей экономичности и минимизации затрат

Ошибки в расчетах (статических, динамических, кинематических, компоновочных, расчетах размещения элементов, тепловых, электрических, электронных, трассировочных, схемотехнических и др.)

Ошибки в выборе комплектующих, их надежности, износостойкости, технологичности

Эстетические (некрасивый внешний вид) и эргономические (неудобство эксплуатации) ошибки

Слайд 16

Типовые ошибки технологического проектирования

Ошибки выбора технологических операций (процессов)

Ошибки

синтеза технологических операций и процессов в технологический маршрут

Ошибки выбора

оборудования, инструмента, оснастки для изготовления и сборки изделияОшибки нормирования операций и процессов (нормы времени, нормы стоимости, нормы соотносительности, нормы производительности и др.)

Ошибки в нахождении технологических компромиссов и разрешении противоречий целей эксплуатации, конструирования, производительности, ремонта, утилизации, экономичности.

Слайд 17

Технологичность изделия

Технологичность – соответствие изделия требованиям производства, экономики

и эксплуатации.

Технологичность:

технологичность конструкции;

технологичность процессов;

технологичность организации .

Слайд 18

Обеспечение производственного качества продукции

Разработка операционной технологической документации, обоснование

и выбор технологической оснастки, оборудования с учетом метрологических требований,

объемов выпуска, планируемых затрат и нормативов с целью обеспечения заданного выпуска согласно ТЗ

Слайд 19

Метрология

Метрология — наука об измерениях физических величин, методах

и средствах обеспечения их единства и способах достижения требуемой

точности. Предметом метрологии является извлечение количественной информации о свойствах объектов с заданной точностью и достоверностью. Средством метрологии является совокупность измерений и метрологических стандартов, обеспечивающих требуемую точность.

Слайд 20

Контроль качества

Оценка соответствия качества продукции, технологических процессов, поставляемых

материалов, сырья, комплектующих, оборудования требованиям технической конструкторской, технологической, нормативной

документации; контроль предусматривает не только оценку, но и тестирование, испытания, браковку изделий

Слайд 21

Сохранение качества

Проведение мероприятий, позволяющих постоянно обеспечивать качество продукции

(в том числе покупной) и процессов, соответствующих установленным или

изменившимся требованиям (ГОСТам, ОСТам, нормативным требованиям)

Слайд 22

Улучшение качества

Разработка мероприятий (методов, способов, проектов, программ), повышающих

существующий уровень качества всех видов деятельности, влияющих на качество

и себестоимость продукции и процессов

Слайд 23

Системы управления качеством

система всеобщего управления качеством (TQC)

Цикл Э. Деминга

PDCA (plan — do — check — act): «планируй — выполняй — проверяй — корректируй»

Программа

Ф. Кросби “Ноль дефектов”Система планирования качества Г. Тагути (Япония)

Слайд 24

Отечественный опыт управления качеством в СССР

Система бездефектного изготовления

продукции (БИП) и сдачи ее с первого предъявления

Горьковская система

КАНАРСПИ (качество, надежность, ресурс с первых изделий)Львовская система бездефектного труда (СБТ)

Львовская комплексная система управления качеством продукции (КСУКП)

Ярославская научная организация труда по увеличению моторесурса (НОРМ)

Рыбинская научная организация труда, производства и управления (НОТПУ)

Слайд 25

Два подхода к управлению качеством

Западный подход базируется на

внешней конкурентоспособности предприятия на рынке, обеспечивается оперативное управление соотношениями

внешних свойств, характеристик товара и цены;Восточный (японский) базируется на внутренней конкурентоспособности, выражается через соотношение внутреннего качества объектов, процессов и себестоимости продукции.

Слайд 26

Приоритеты в управлении качеством (тенденции)

Западный подход: от потребительского

и проектного качества к улучшению качества

Восточный подход: от улучшения

и сохранения качества к новому потребительскому качеству

Слайд 27

Классическая последовательность в управлении качеством

Управление качеством маркетинга (формирование

потребительского качества);

Управление проектным качеством изделия;

Управление качеством логистических производственных процессов;

Управление

качеством материально-технического снабжения, логистикой снабжения;Управление качеством производства, логистикой производства;

Управление качеством контроля, проведение испытаний;

Управление качеством управления запасами, хранением и транспортировкой готовой продукции;

Управление качеством реализации и распределением готовой продукции;

Управление качеством монтажа и эксплуатацией (если необходимо);

Управление качеством технической помощи и обслуживанием;

Управление качеством послепродажной деятельности, сервисным обслуживанием;

Управление качеством утилизации после использования.

Слайд 28

Ключевые вопросы (проблемы)

Какую значимость придать данным этапам в

их соотношении ?

Какой объем финансовых ресурсов направить на реализацию

данных этапов и в каких соотношениях ?Какова экономическая эффективность каждого этапа управления качеством, каковы затраты и эффекты от каждого этапа?

Слайд 29

Технологические задачи на этапах управления качеством

Как измерять и

анализировать качество?

Как оценивать качество?

Как контролировать качество?

Как планировать качество?

Слайд 30

TQM

Всеобщее управление качеством (TQM) — это концепция, предусматривающая

всестороннее и скоординированное применение систем и методов управления качеством

во всех сферах деятельности, от исследований и разработок до послепродажного обслуживания, при участии руководства и служащих всех уровней и при рациональном использовании технических возможностей. Эта система вобрала в себя все лучшее, что было отобрано мировой практикой при создании высококачественной продукции

Слайд 31

Факторы, влияющие на качество продукции

Инженерные (технические) факторы

Производственные

(технологические) факторы

Снабженческие факторы

Социальные факторы

Организационные факторы

Экономические факторы

Слайд 32

Показатели качества

Показатель качества — это количественное выражение одного

или нескольких характеристик или свойств объекта применительно к определенным

условиям его создания и эксплуатации. Меры, направленные на повышение качества продукции, должны быть комплексными и охватывать мероприятия по улучшению качества сырья и исходных материалов, совершенствование технологии, послепродажного обслуживания и т.д.

Слайд 33

Квалиметрия

Методы количественной оценки показателей качества составляют

содержание науки квалиметрии

Слайд 35

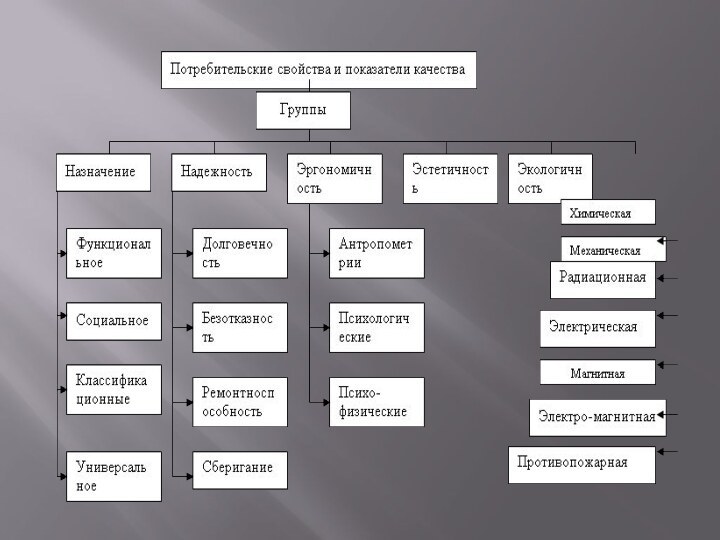

Эксплуатационные показатели

показатели назначения;

показатели надежности;

эргономические показатели;

эстетические показатели;

экологические показатели;

патентно-правовые;

прочие.

Слайд 36

Производственно-технологические показатели

Трудоемкость;

Материалоемкость;

Энергоемкость;

Показатели стандартизации и унификации;

Блочность.

Слайд 37

Экономические показатели

Капиталовложения в производство;

Капиталовложения в эксплуатацию;

Себестоимость единицы продукции;

Отпускная

или рыночная цена.

Слайд 38

Показатели надежности

Безотказность

Долговечность

Ремонтопригодность

Сохраняемость

Эргономические показатели

Эстетические показатели

Патентно-правовые показатели

производственно-технологических

показателей

Блочность

Показатели стандартизации и унификации имеют

Слайд 39

Коэффициент применяемости

где n — общее число типоразмеров составных частей;

n0

— число оригинальных типоразмеров.

Слайд 40

Экспертный метод

число экспертов — N, оценка каждого эксперта — pi

Тогда в одном туре средняя оценка

показателя равна:

Слайд 42

Дифференцированный метод

Дифференцированный метод заключается в сопоставлении

единичных показателей качества данного изделия с соответствующими единичными показателями

аналога. Пусть единичными показателями изделия являются Pиi (i = 1, 2, 3,... n) и аналога Pаi (i = 1, 2, 3, …, n), где n — число показателей. Сопоставление может иметь следующий вид:Pи / Ра, Ра / Ри, Ри - Ра, Ра - Ри и др.

Слайд 43

Варианты соотношений

При анализе результатов имеет место три варианта

соотношений:

1) по всем показателям qi > 1;

2) по всем

показателям qi < 1;3) по одним показателям qi меньше единицы, а по другим — qi больше единицы.

Слайд 44

Варианты соотношений

qi > 1 Наше изделие лучше аналога.

qi < 1 Изделие хуже аналога,

и запускать его в производство рискованно. Наиболее часто при создании нового изделия сталкиваются с третьим вариантом. Если анализируемые показатели можно разделить на важные и не важные, или на основные и вспомогательные, то наше изделие можно оценить по качеству лучше аналога, если большинство основных (или важных) показателей изделия выше, чем у аналога. Во всех других случаях решение может быть только отрицательным. Вес или приоритет того или иного показателя целесообразно устанавливать по отзывам потребителей продукции или экспертов.

Слайд 47

Эффективность изделия

Под эффективностью изделия понимают отношение суммарного полезного

эффекта W от работы изделия к сумме затрат на

его создание и эксплуатацию K0 + S:

Слайд 50

Стандарты ИСО

Построены на накопленном опыте, отражают технический уровень

развития продукции и указывают перспективы для развития. Однако они

требуют периодической проверки или реорганизации для коррекции серьезных недостатков, актуализации обновлений как минимум раз в семь лет. Поэтому за период с 1994 г. по настоящее время стандарты неоднократно изменялись. Рассмотрим архитектонику стандартов ИСО.

Слайд 51

ИСО 9000

Стандарты серии ИСО 9000 описывают элементы, которые

должна включать система качества, а не способы их внедрения.

В стандартах выделены 4 группы предприятий, для которых установленные минимальные требования к системе качества несколько различаются.

Слайд 52

Разновидности стандартов

ИСО 9000

Предприятия, которые осуществляют полный цикл

выпуска продукции, начиная от разработки конструкции изделий и заканчивая

их обслуживанием у потребителя. В этом случае рекомендуется использовать нормы стандарта ИСО 9001Предприятия, которые изготавливают продукцию по технической документации другого предприятия. В этом случае применяются нормы стандарта ИСО 9002 .

Испытательные лаборатории и центры, что соответствует контролю качества только конечной продукции. Для них рекомендованы нормы стандарта ИСО 9003 .

Предприятия, предоставляющие услуги (бытовые, финансовые, юридические, консультационные, образовательные и т.д.). Для таких предприятий рекомендованы нормы стандарта ИСО 9004 .

Слайд 54

Сертификация

Сертификация как процедура установления соответствия появилась в связи

с необходимостью защитить внутренний рынок от продукции, не пригодной

к использованию. Вопросы безопасности, защиты здоровья и окружающей среды заставляют законодательную власть, с одной стороны, устанавливать ответственность производителя (поставщика, продавца) за ввод в обращение недоброкачественной продукции, с другой стороны, устанавливать обязательные к выполнению минимальные требования, касающиеся характеристик продукции.

Слайд 55

Сертификация систем качества

В России до последнего времени сертификация

систем качества на соответствие стандартам ИСО серии 9000 осуществлялась

в сфере добровольной сертификации организациями, желающими ее проводить по заказу предприятий.

Слайд 56

Планирование качества

Планирование качества нового изделия начинается с момента

осознания изготовителем несовершенства выпускаемой продукции и появления условий для

создания более предпочтительной для потребителя конструкции изделия. Одновременно, или даже заблаговременно, начинается «прощупывание» рынка на предмет его ориентации на новые потребительские ценности аналогичной по назначению продукции.

Слайд 57

Семь методов планирования качества (опыт Японии)

Метод фокус-группы, заключающийся

в договоренности фирмы-изготовителя с группой сотрудников (или случайно выбранной

группы лиц) ежедневно документировать результаты эксплуатации образцов изделий фирмы, переданных им в бесплатное пользование. Фирма при этом вправе периодически встречаться со всей группой и вести протокол (в том числе видеозапись) коллективного обсуждения результатов обкатки образцов.Опрос покупателей, как приобретших новую продукцию фирмы, так и отказавшихся ее купить.

Анализ потенциала выпускаемой продукции.

Метод ТРИЗ (творческие решения и изобретения).

Системный анализ (интегрирующие технологии).

Метод QFD (структурирование функции качества).

Планирование эксперимента.

Слайд 58

Роль потребительских ценностей в планировании качества

базовые ценности;

постоянные ценности;

временные

ценности;

сопутствующие ценности;

привнесенные ценности;

универсальные ценности.

Слайд 59

Базовые ценности

показатели назначения (функциональные);

показатели надежности (безотказность, долговечность, ремонтопригодность,

сохраняемость);

показатели технической эстетики (целостность композиции, совершенство товарного вида, информационная

выразительность);показатели экологические (физические, химические, микробиологические);

показатели эргономические (соответствие эргономическим требованиям в рабочей зоне);

показатели патентно-правовые (патентная чистота, патентная защита);

показатели безопасности;

показатели транспортабельности.

Слайд 60

Постоянные ценности

имидж фирмы-изготовителя продукции;

престиж магазина;

сертификат на систему качества;

популярность

торговой марки;

наличие (в практической досягаемости) станции или пункта технического

обслуживания;декоративная упаковка.

Слайд 62

Сопутствующие ценности

сезонный спрос на продукцию;

условия налогообложения при продаже

продукции;

уровень инфляции (для экспортируемых или импортируемых товаров).

Слайд 63

Привнесенные ценности

реклама;

выставки;

конкурсы.

конкурсы.

К привнесенным ценностям также относятся слухи, мнение

знакомых, жизненный опыт.

Слайд 64

Универсальные ценности

К ним относится рыночная стоимость продукции или

цена. Цена — главная ценность (правильнее сказать «главный показатель

ценности», так как цена — не независимый фактор), которая, как зеркало, адекватно, но с какой-то погрешностью, вызванной стохастическим характером зависимости цены и качества, отражает все остальные потребительские ценности продукции. Вместе с этим только цена, какой бы ни была продукция, имеет универсальную размерность (в денежном выражении), то есть по ней можно сравнивать ценности разных по виду и качеству изделий.

Слайд 65

Структурирование функции качества (Quality Function Deployment — QFD)

уточнение требований

потребителя;

выделение приоритетных потребительских требований;

перевод требований потребителя в характеристики продукта;

выявление

тесноты связи (корреляции) между степенью удовлетворения потребительских требований и величиной характеристик продукта;построение профиля коэффициента корреляции;

установление тесноты связи (корреляции) между самими характеристиками продукта;

построение профиля компании на товарном рынке;

выбор параметров качества продукта по техническим и экономическим возможностям компании;

определение характеристик для технического задания на проектирование продукта.

Слайд 67

Технология метода «бенчмаркинг»

Термин «бенчмаркинг» (benchmarking) — английского происхождения

и не имеет однозначного перевода на русский язык (bench —

уровень, mark — отметка). Наиболее известное его определение — постоянный процесс изучения и оценки товаров, услуг и опыта производства самых серьезных конкурентов или компаний, которые являются лидерами в своих областях.В ХХ в. термин «бенчмаркинг» впервые появился в 1979 г. в Институте стратегического планирования Кембриджа (США). В своем развитии бенчмаркинг прошел несколько ступеней.

Слайд 68

5 ступеней в развитие бенчмаркинга

На первой ступени он

интерпретировался как реинжиниринг или ретроспективный анализ продукции.

Вторая ступень — бенчмаркинг

конкурентоспособности. В этом качестве его развитие во многом связано с деятельностью компании «Ксерокс» (Xerox) в 1976—1986 гг.Третья ступень развития (1982—1986 гг.) связана не столько со сравнением своей продукции с конкурентом, сколько с изучением деятельности успевающих компаний в других отраслях экономики.

Четвертая ступень — это стратегический бенчмаркинг , который рассматривается как систематический процесс оценки успешных стратегий предприятий партнеров (не обязательно конкурентов) с целью выработки усовершенствованной стратегии компании.

Пятая ступень — глобальный бенчмаркинг , который в будущем может стать инструментом обмена международным опытом с учетом национальной культуры процессов компаний.

Слайд 69

Формирование проектного качества продукции

Планирование проектного качества

Стандартизация и унификация

проектного качества

Управление проектными рисками. Метод FMEA

Проектирование затрат качества. Функционально-стоимостный

анализ

Слайд 70

Планирование проектного качества

Цель этапа проектирования — обеспечить выполнение

требований к новой продукции, установленных потребителем или выявленных в

результате маркетинговых исследований путем управления процессом планирования, проектирования и системной поэтапной проверки результатов процесса проектирования для выработки, при необходимости, корректирующих воздействий.

Слайд 71

Проектирование: техническое задание

Проектирование начинается с разработки технического задания

(ТЗ) . В процессе проектирования необходимо ввести в ТЗ

дополнительные технические требования, не всегда предъявляемые потребителями или заказчиком, но обязательные по требованиям к эксплуатации изделия. Например, требования по защитной упаковке и транспортированию, схеме монтажа объекта по месту эксплуатации, ремонтопригодности и др.

Слайд 72

Процедуры проектирования

составить план процесса проектирования с определением ответственности

за каждый его этап, необходимые проверки, сроки работ;

актуализировать план

по ходу выполнения процесса;обеспечить процесс проектирования необходимыми средствами;

привлечь к проектированию высококвалифицированный персонал;

обеспечить соответствие входных и выходных данных процесса;

провести анализ и проверку процесса;

обеспечить идентификацию всех изменений к проекту до их внедрения.

Слайд 73

Проверка проекта

В соответствии со стандартом ИСО 9004—1:1994 ,

выполненный проект или чертежно-техническая документация подлежат проверке на предмет

выполнения установленных требований к продукции. При этом используются следующие методы:альтернативные расчеты, подтверждающие правильность первоначальных расчетов;

испытания и экспериментальные проверки модели или опытных образцов;

проверка третьим (независимым) лицом правильности работ по проектированию.

Слайд 74

Стандартизация и унификация проектного качества

Важнейшими факторами, обеспечивающими снижение

сроков и затрат на проектирование и отработку нового изделия

на надежность, являются стандартизация и унификация продукции

Слайд 75

Методы обеспечения качества на стадии проектирования:

функционально-стоимостный анализ (ФСА)

;

функционально-физический анализ (ФФА) ;

анализ видов, последствий и критичности отказов

(FMEA );структурирование функции качества (QFD );

метод Тагути ;

метод «Шесть сигм» .

Слайд 76

Управление проектными рисками. Метод FMEA

FMEA (Failure Mode and

Effects Analysis) — анализ причин и последствий отказов. Эта

методология впервые была применена в США на предприятиях «Большой тройки» («Chrysler» , «General Motors» , «Ford» ). Сегодня в ведущих корпорациях развитых стран практически ни одно техническое изделие не проектируется без применения метода FMEA.

Слайд 77

Методология FMEA

систематически выявляются все вероятные отклонения;

оцениваются их последствия

для потребителя;

определяются возможные причины отклонений;

анализируются меры, предусмотренные спецификацией, и

контроль процесса с точки зрения выявления и предупреждения отклонений;оценивается вероятность появления, воздействия на потребителя и возможность обнаружения отклонения, на основе чего определяется приоритетное число риска;

назначаются сроки мероприятий и ответственные лица за их выполнение;

оценивается вероятность появления, воздействия на потребителя и возможность обнаружения отклонений с учетом вновь разработанных мероприятий.

Слайд 78

FMEA-анализ

1) этап построения компонентной, структурной, функциональной и потоковой

моделей объекта анализа. Если FMEA-анализ проводится совместно с функционально-стоимостным

анализом (ФСА) , то используются ранее построенные модели;2) этап исследования моделей.

Слайд 79

Этап исследования FMEA

потенциальные дефекты для каждого из элементов

модели объекта

потенциальные причины дефектов

потенциальные последствия дефектов для параметр (Е)

тяжести последствий для потребителя параметр (А) частоты возникновения дефекта

параметр (В) вероятности обнаружения дефекта

параметр (PRZ) риска потребителя. Он определяется как произведение значений параметров А, В и Е. Дефекты с наибольшим параметром риска (PRZ ≥ 125) подлежат устранению в первую очередь. При RPZ ≤ 60 корректирующие мероприятия, как правило, не разрабатываются. FMEA-анализ обычно проводится в режиме «мозгового штурма» командой специалистов.

Слайд 80

Проектирование затрат качества. Функционально-стоимостный анализ

Функционально-стоимостный анализ (ФСА) —

это системное сочетание правил, приемов и процедур, ориентированных на

достижение оптимальных соотношений полезности, то есть потребительских свойств объекта, и затрат на его создание, производство и применение, вплоть до утилизации.

Слайд 81

Обеспечение требуемого качества продукции

Организационно-техническая подготовка к обеспечению качества

Метрологическое

обеспечение качества технологических процессов

Разработка документации по функционированию системы менеджмента

качества нового изделияФормирование структуры работников в области качества и методы их обучения

Обеспечение качества закупок

Конфигурационное руководство

Слайд 82

Методика определения индекса качества поставок

Расчет индекса качества поставок.

Определение

веса показателей индекса качества

Расчет показателя качества поставок

Расчет показателя уровня

цен.Выбор показателя своевременности поставок.

Выбор показателя обслуживания.

Установление допустимого уровня индекса качества

Анализ качества поставщиков.

Слайд 83

Расчет индекса качества поставок

где Пк — показатель качества

продукции;

Пц — показатель уровня цены;

Псв — показатель своевременности поставок;

По

— показатель обслуживания.

Слайд 84

Определение веса показателей индекса качества

Расчет показателя качестваСумма весов

всех четырех показателей индекса качества равна единице. На основании

данных опыта американских оборонных предприятий установлены следующие веса: для показателя качества — 0,44, для показателя уровня цены — 0,30, для показателя своевременной поставки — 0,16, для показателя обслуживания — 0,10.

Слайд 85

Расчет показателя качества

По результатам входного контроля полученной от

поставщика продукции отбирается следующая информация:

ОЧП — общее число проверенных партий

продукции;ЧП — число принятых партий продукции;

ОЧИ — общее число проверенных изделий;

ЧИ — число принятых изделий.

По результатам входного контроля полученной от поставщика продукции отбирается следующая информация:

ОЧП — общее число проверенных партий продукции;

ЧП — число принятых партий продукции;

ОЧИ — общее число проверенных изделий;

ЧИ — число принятых изделий.

Расчет показателя производится по следующей формуле:

Слайд 87

Расчет показателя уровня цен

где ЦО — цена самой

дешевой на рынке оферты (минимальная цена по каталогам);

ЦП —

цена поставщика.

Слайд 89

Выбор показателя обслуживания

Если поставщик согласен производить срочные ремонты

и поставку мелких партий продукции для восполнения ЗИП, то

По = 0,10. В противном случае (то есть при отказе) По = 0.

Слайд 90

Установление допустимого уровня индекса качества

Ежеквартально (или ежегодно) отделом

снабжения по согласованию со службой качества и начальником производства

устанавливается нижняя граница индекса качества поставок по видам основной продукции предприятия.

Слайд 91

Анализ качества поставщиков

На конкретных данных N поставщиков разной

продукции в отчетном периоде определим наиболее неподходящих. Данные расчетов

сведены в таблицу

Слайд 94

Конфигурационное руководство

Под конфигурацией понимаются функциональные, эксплуатационные и физические

характеристики продукции, установленные технической документацией, а под управлением конфигурацией —

техническая и организационная деятельность, включающая в себя идентификацию, контроль, предъявление отчетности о статусе и проверку конфигурации. На каждый вид продукции или этап проекта разрабатывается программа управления конфигурацией. Ответственность за управление конфигурацией несет руководитель соответствующего подразделения.

Слайд 95

Идентификация конфигурации

определяется структура продукции, осуществляется выбор объекта конфигурации

(детали, узлы, аппаратура, программные средства, материалы), порядок документирования его

характеристик, включая сопровождение и последующие изменения.

Слайд 97

Контроль и оценка качества продукции

Типы и виды контроля

Дискретный,

непрерывный

Входной, выходной (приемочный)

Сплошной, выборочный

Производственный, непроизводственный

Контроль количества, контроль качества

Слайд 98

Контроль и оценка качества продукции. Мониторинг

Мониторинг качества —

сбор и обработка информации об изменениях состояния объекта с

использованием источников информации, систем передачи и обработки информации.

Слайд 99

Контроль и оценка качества продукции. Верификация

Верификация

— подтверждение посредством объективных свидетельств того, что установленные требования

выполнены.

Слайд 100

Контроль и оценка качества продукции. Валидация

Валидация — подтверждение

посредством представления объективных свидетельств того, что требования, предназначенные для

конкретного предполагаемого использования или применения, выполнены.

Слайд 101

Методы контроля

визуальный осмотр, позволяющий определить отсутствие поверхностных дефектов;

измерение

размеров, позволяющих определить правильность форм и соблюдение установленных размеров

в материалах, заготовках, деталях, изделиях;лабораторный анализ, предназначенный для определения механических, химических, физических, металлографических и других свойств объектов контроля;

механические испытания для определения твердости, прочности, пластичности и других параметров;

рентгенографические, электротермические, ультразвуковые, радиоизотопные, рентгеноскопические, лазерные и другие физические методы испытаний;

контрольно-сдаточные испытания, служащие для определения заданных показателей качества;

контроль соблюдения технологической дисциплины;

изучение качества продукции в сфере потребления и др.

Слайд 102

Контроль качества. Центры испытания

Известная японская фирма «Сони»

считает, что высокое качество изделий и снижение их себестоимости

обеспечивают в первую очередь центры испытаний, являющиеся, по ее мнению, «ядром деятельности по контролю качества».Центры, оснащенные современным испытательным оборудованием и приборами, способны имитировать самые экстремальные условия эксплуатации продукции, проводить ускоренные испытания на надежность и долговечность узлов и агрегатов изделия.

Слайд 103

Статистические методы контроля качества

статистический приемочный контроль по альтернативному

признаку;

выборочный приемочный контроль по варьирующим характеристикам качества;

стандарты статистического приемочного

контроля;системы экономических планов;

планы непрерывного выборочного контроля.

Слайд 104

Риски качества

Риск поставщика — вероятность ошибки, при которой

годную партию изделий могут в результате колебаний выборочной оценки

признать не соответствующей техническим требованиям.Риск потребителя — вероятность ошибки, при которой негодную партию изделий в результате колебаний выборочной оценки ошибочно признать годной.

Слайд 105

Уровни дефектности

Входным уровнем дефектности называется уровень дефектности в

партии или потоке продукции, поступающей на контроль за определенный

интервал времени.Выходным уровнем дефектности называется уровень дефектности в принятой партии или потоке продукции, поступающей за определенный интервал времени.

Слайд 106

Средний уровень дефектности

Математическое ожидание выходного уровня дефектности в

принятых и забракованных партиях (в которых после сплошного контроля

все обнаруженные дефектные изделия заменены годными) называется средним выходным уровнем дефектности (AOQ)

Слайд 107

Средний выходной уровень дефектности

Так как входной контроль нивелирует

и высокий, и низкий входной уровень дефектности, то существует

максимальное для каждого плана контроля значение среднего выходного уровня дефектности, которое носит название пределом среднего выходного уровня дефектности (AOQL)

Слайд 108

Критерии приемки (пример)

средний входной уровень дефектности с определенной

вероятностью не должен быть выше заданного значения;

средний выходной уровень

дефектности AOQ с определенной вероятностью не должен быть выше заданного значения;предел среднего выходного уровня дефектности AOQL не должен быть выше заданного значения

Слайд 109

Пример расчета дефектности

Допустим, на контроль поступает продукция партиями

по 1000 единиц. Для контроля выбран одноступенчатый, нормальный план

с приемочным уровнем дефектности AQL = 4%, уровнем контроля — 2. По таблице 1 ГОСТа 18242—72 находим код объема выборки — J. Требуется определить предел среднего выходного уровня дефектности AOQL.Из таблицы 31 в ГОСТе 18242—72 по коду объема выборки J и AQL = 4% находим n = 80 и AOQL = 5,6%. Это значение является достаточно точной оценкой AOQL, так как объем выборки составляет 80/1000 = 0,08, т.е. 8% от объема партии. Точное значение AOQL определяется по формуле:

AOQL ∙ (1 - n / N) = 5,6 ∙(1 - 0,08) = 5,15%.

Следовательно (так как 5,15 < 5,6), выбранный план контроля с AQL = 4% гарантирует, что в принятых партиях продукции в среднем будет не больше 5,15% дефектной продукции.

Слайд 110

Приемочный уровень дефектности

Приемочным уровнем дефектности (AQL) называется максимальный

уровень дефектности (для одиночных партий) или средний уровень дефектности

(для последовательности партий), который для целей приемки продукции рассматривает как удовлетворительный. Приемочному уровню дефектности для данного плана контроля соответствует высокая вероятность приемки.

Слайд 111

Браковочный уровень дефектности

Браковочным уровнем дефектности (LQ) называется минимальный

уровень дефектности в одиночной партии, который для целей приемки

продукции рассматривается как неудовлетворительный. Браковочному уровню дефектности для данного плана соответствует высокая вероятность забраковать партию.

Слайд 112

Основная хар-ка дефектности

Основной характеристикой партии изделий при контроле

по альтернативному признаку является генеральная доля дефектных изделий q:

q

= M / N,где M — число дефектных изделий в партии объемом N.

Как правило, в практике статистического контроля генеральная доля q неизвестна и ее следует оценивать по результатам контроля ряда случайных выборок объема n изделий, из которых m дефектных.

Слайд 113

Дефектность продукции

Дефектность продукции – это характеристика, описывающая количество

дефектных образцов в партии или определенном количестве произведенных образцов.

Показатель PPM (Parts Per Million) – количество дефектных образцов по отношению к миллиону изготовленных.

Слайд 115

Расчет PPM

PPM=(количество дефектных образцов / количество произведенных образцов)•1 000 000

Например,

произведено 750 изделий, 36 из которых не прошли контроль

качества – оказались дефектными. Таким образом:PPM=(36/750)•1 000 000=48 000

Слайд 116

План статистического контроля

Под планом статистического контроля будем понимать

систему правил, указывающих методы отбора изделий для проверки, и

условия, при которых партию следует принять, забраковать или продолжить контроль. Различают следующие виды планов статистического контроля партии продукции по альтернативному признаку: одноступенчатые, двухступенчатые, многоступенчатые и последовательный контроль.

Слайд 117

Одноступенчатые планы контроля

Одноступенчатые планы , согласно которым если

среди n случайно отобранных изделий число дефектных m окажется

не больше приемочного числа с (m ≤ c), то партия принимается; в противном случае партия бракуется.

Слайд 118

Двухступенчатые планы контроля

Двухступенчатые планы , согласно которым, если

среди n1 случайно отобранных изделий число дефектных m1 окажется

не больше приемочного числа c1 (m ≤ c1 ), то партия принимается; если m1 ≥ d1 , где d1 — браковочное число, то партия бракуется. Если же c1 < m1 < d1 , то принимается решение о взятии второй выборки объемом n2 . Тогда если суммарное число дефектных изделий в двух выборках (m1 + m2 ) ≤ c2 , то партия принимается, в противном случае партия бракуется по данным двух выборок.

Слайд 119

Многоступенчатые планы контроля

Первоначально берется выборка объемом n1 и

определяется число дефектных изделий m1 . Если m1 ≤

c1 , то партия принимается. Если m1 ≥ d1 (d1 > c1 + 1), то партия бракуется. Если же c1 < m1 < d1 , то принимается решение о взятии второй выборки объемом n2 . Пусть среди n1 + n2 изделий имеется m2 дефектных. Тогда если m2 ≤ c2 , где c2 — второе приемочное число, то партия принимается; если m2 ≥ d2 (d2 > c2 + 1), то партия бракуется. При c2 < m2 < d2 принимается решение о взятии третьей выборки. В дальнейшем контроль проводится по аналогичной схеме, за исключением последнего k-го шага, при котором если mk ≤ ck , то партия принимается, если же mk > ck , то партия бракуется. При этом обычно принимается, что объем выборок одинаков.

Слайд 120

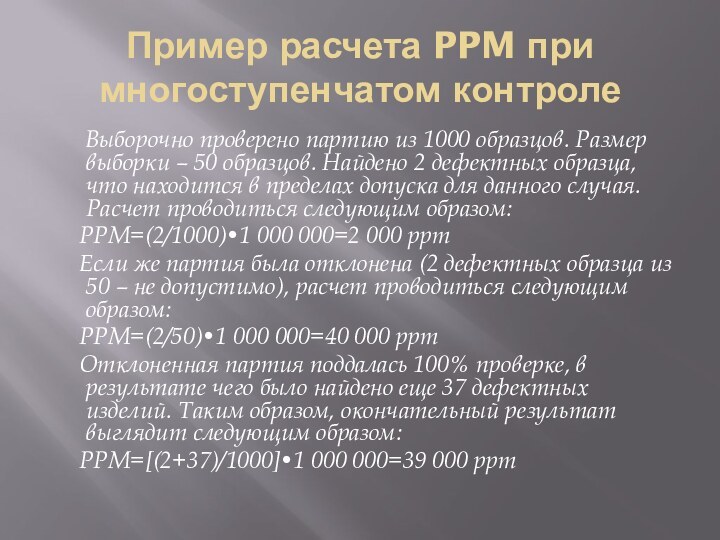

Пример расчета PPM при многоступенчатом контроле

Выборочно

проверено партию из 1000 образцов. Размер выборки – 50

образцов. Найдено 2 дефектных образца, что находится в пределах допуска для данного случая. Расчет проводиться следующим образом:PPM=(2/1000)•1 000 000=2 000 ppm

Если же партия была отклонена (2 дефектных образца из 50 – не допустимо), расчет проводиться следующим образом:

PPM=(2/50)•1 000 000=40 000 ppm

Отклоненная партия поддалась 100% проверке, в результате чего было найдено еще 37 дефектных изделий. Таким образом, окончательный результат выглядит следующим образом:

PPM=[(2+37)/1000]•1 000 000=39 000 ppm

Слайд 121

Последовательные планы контроля

Последовательные планы , при которых решение

о контролируемой партии принимается после оценки качества ряда выборок,

общее число которых заранее не установлено и определяется в процессе контроля по результатам предыдущих выборок.

Слайд 122

Методы оценки потерь качества

Метод 6σ (Шесть сигм)

Метод «Функция

потерь качества» (по Тагути)

Слайд 126

Допуск и квалитет точности

До́пуск — разность между наибольшим и

наименьшим предельными значениями (размеров, массовой доли, массы), задаётся на

геометрические размеры деталей, механические, физические и химические свойства.Квалитет (степень точности) — совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров.

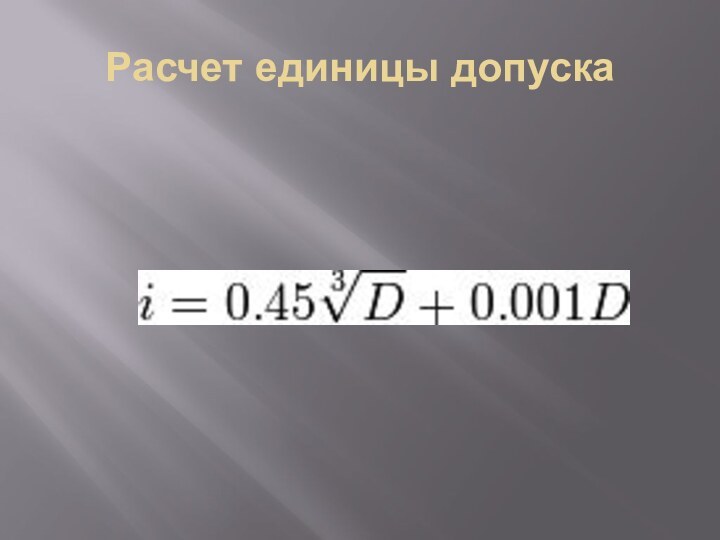

Слайд 128

Расчет допусков размеров (допуск обозначается IT = International

tolerance),

IT, мкм = K * i,

где K —

квалитет (число единиц допуска), i — единица допуска, мкм.

Слайд 130

Сохранение качества продукции

внедрение системы статистического управления процессами;

проведение внутреннего

аудита и самооценка качества;

сертификация системы менеджмента качества (или системы

качества) в соответствии со стандартом ИСО 9001:2000 ;создание (или совершенствование) внутрифирменной системы непрерывной переподготовки и повышения квалификации персонала;

снижение затрат на обеспечение заданного качества.

Слайд 131

Снижение затрат на обеспечение заданного качества продукции

Метод калькуляции

затрат, связанных с процессами

Метод калькуляции затрат на качество

Метод определения

потерь вследствие низкого качества.

Слайд 132

Метод калькуляции затрат, связанных с процессами

Этот метод используется

для анализа стоимости соответствия (затраты, понесенные с целью удовлетворения

всех сформулированных и подразумеваемых запросов потребителей при безотказности существующего процесса) и несоответствия (затраты, понесенные вследствие нарушения существующего процесса) процессов.

Слайд 133

Метод калькуляции затрат на качество

Этим методом определяются затраты

на качество, являющиеся результатом внутренней хозяйственной деятельности и внешних

работ предприятия. К этим затратам относятся: затраты на профилактику (деятельность по предотвращению дефектов), затраты на оценивание (испытания, контроль и обследование для оценки выполнения требований к качеству), внутренние затраты (повторное предъявление изделий, вторичная обработка, повторные испытания, брак и т.д.), внешние затраты (техническое обслуживание и ремонт продукции, гарантии и возвраты и т.д.).

Слайд 134

Метод определения потерь вследствие низкого качества

Этот метод используется

для расчета потерь, вызванных работами, не обеспечивающими требуемое или

заявленное качество продукции.

Слайд 135

Оценка затрат на качество

1) модель «всеобщего блага общества»;

2)

стоимостная модель процесса;

3) модель PAF (расходы, связанные с предупреждением,

оценкой и отказами)4) на основе Британского стандарта BS 4778

Слайд 136

Модель «всеобщего блага общества»

Эту концепцию выдвинул известный японский

ученый Г. Тагути . Концепция основана на положении, что всякие

затраты на качество необходимо рассматривать с позиции общих потерь всего общества (территории, страны и т.д.), образующихся в результате несовершенства продукции или услуг. Тагути считает, что «потери для общества возникают после отгрузки продукции». При этом, по его мнению, эти потери могут быть двух типов: потери, связанные либо с изменчивостью функции (продукции), либо с вредными побочными эффектами, в том числе для окружающей среды

Слайд 137

Стоимостная модель процесса

По этой концепции учитываются все затраты

на выполнение процесса, который имеет свои входы и выходы,

как желательные, так и нежелательные. «Желательные» входы идут от поставщиков материалов и комплектующих, а выходы идут к потребителям готовой продукции.Стоимостная модель процесса предполагает, что все затраты на продукцию могут быть разделены на две категории: затраты, связанные с достижением соответствия по качеству (costs of conformance), и затраты, связанные с несоответствием по качеству (costs of non-conformance).

Слайд 138

модель PAF

В модели PAF (prevention, appraisal, failure — предупреждение,

оценка, отказ) затраты, связанные с обеспечением качества, разбиваются на

две основные категории: затраты, связанные с несоответствием по качеству (безвозвратные ), и затраты, связанные с достижением соответствия (профилактические ) по качествуСлайд 139 Оценка затрат на качество по Британскому стандарту BS

4778

Затраты на предупреждение брака

Затраты на оценку

Затраты, связанные с внутренними

отказамиЗатраты, связанные с внешними отказами

Безвозвратными затратами

Скрытые затраты

Слайд 140

Затраты на предупреждение брака

планирование качества, разработка и конструирование

измерительного и испытательного оборудования;

анализ качества и проверка конструкции;

проверка и

техническое обслуживание оборудования для измерения и испытаний;проверка и техническое обслуживание производственного оборудования, используемого для оценки качества;

гарантии поставщиков;

подготовка кадров в области качества;

анализ качества и программы по совершенствованию качества

Слайд 141

Затраты на оценку

предпроизводственная проверка;

выбор способа контроля;

проведение лабораторных приемных

испытаний;

контроль и испытание;

контрольное и испытательное оборудование;

материалы, расходуемые при проведении

контроля и испытаний;анализ и доклад о результатах испытаний и контроля;

полевые испытания на работоспособность, утверждение и одобрение, оценка складских запасов;

инвентаризация складирования

Слайд 142

Затраты на оценку также предусматривает

испытания продукции или проверка

документации до того, как ее передадут потребителю;

проверка документов и

исправление ошибок до того, как они попадут на почту;контроль работы оборудования или поставщиков;

реставрация поврежденных поверхностей;

хранение сверхнормативного запаса компонентов для замены дефектных комплектующих;

проверка подготовленных счетов перед отправкой их потребителям для оплаты

Слайд 143

Затраты, связанные с внутренними отказами

брак ;

замена, переделка и

ремонт;

поиск и устранение неисправностей или анализ дефектов и отказов;

повторные

испытания и контроль;отказы у субподрядчиков;

разрешение на модификацию и уступки;

понижение класса качества;

простои.

Слайд 144

Затраты, связанные с внешними отказами

жалобы;

гарантийный возврат;

отвергнутая и возвращенная

продукция;

уступки;

потери продаж;

расходы на отзыв продукции;

ответственность за продукцию.

Слайд 146

Скрытые затраты

содержание дополнительной сервисной службы;

задержки с выполнением планов;

задержки

с оформлением документов;

страховые запасы комплектующих и узлов;

дополнительные перевозки;

ошибки в

оформлении счетов на оплату;неполное выполнение принятых заказов;

доработка конструкции несоответствующей продукции;

потери времени на контакты с неудовлетворенным потребителем;

неиспользованные производственные мощности и др.

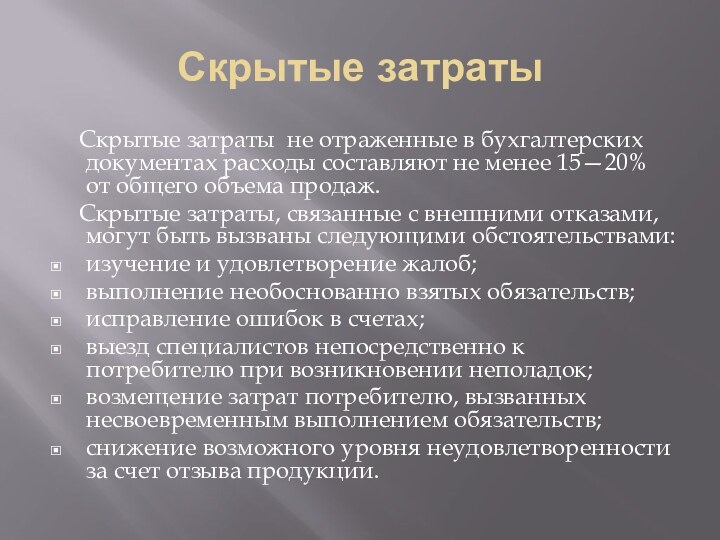

Слайд 147

Скрытые затраты

Скрытые затраты не отраженные в бухгалтерских документах

расходы составляют не менее 15—20% от общего объема продаж.

Скрытые

затраты, связанные с внешними отказами, могут быть вызваны следующими обстоятельствами:изучение и удовлетворение жалоб;

выполнение необоснованно взятых обязательств;

исправление ошибок в счетах;

выезд специалистов непосредственно к потребителю при возникновении неполадок;

возмещение затрат потребителю, вызванных несвоевременным выполнением обязательств;

снижение возможного уровня неудовлетворенности за счет отзыва продукции.

Слайд 149

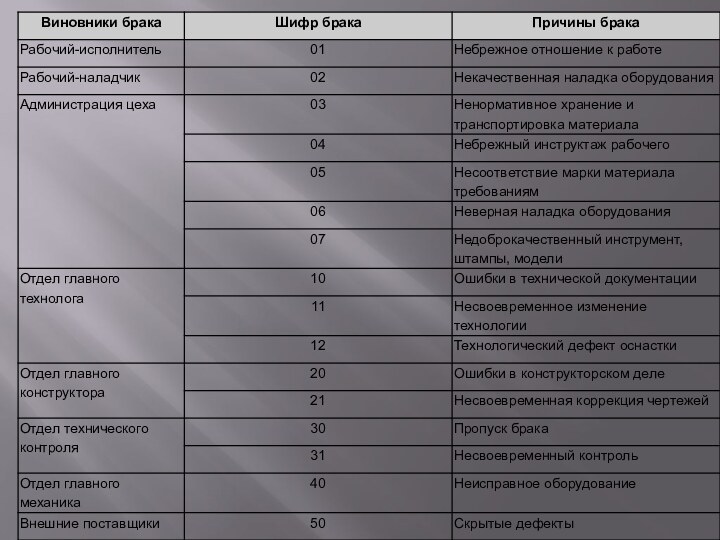

Классификация, учет и анализ брака

Исправимый, неисправимый

Внутренний, внешний (по

рекламациям)

Брак по причинам

Брак по виновникам

Слайд 152

Показатели учета затрат на качество

где Сб — стоимость

забракованной в процессе производства продукции;

Сд — стоимость дефектной продукции,

за которую уплачен по рекламации штраф;Сг — стоимость продукции, подвергнутой гарантийному ремонту;

Сф — стоимость фактически реализованной продукции за определенный период.

Слайд 153 Допустим, что для комплектования какого-либо узла изделия необходимо

изготовить партию из Nm деталей. Очевидно, что мастер, выдавая

задания рабочим на изготовление деталей, будет оценивать качество работы Kр по отклонению фактической стоимости выполненного задания Qфак от установленных расчетных (нормативных) затрат Qрас на изготовление Nm деталей в соответствии с требованиями технической документации. При этом:Qрас = Nm ∙ Срас ,

Qфак = Nфак ∙ Сфак ,

где Nфак — количество фактически изготовленных деталей для комплектования товарной партии;

Срас , Сфак — соответственно расчетная и фактическая себестоимость изготовления одной детали по установленному техническому процессу.

Тогда качество работы можно оценить как:

Слайд 154

Вариант 1

Вариант 1. Нарушения технологии нет, все детали

прошли контроль, фактическая себестоимость изготовления детали соответствует расчетной (нормативной).

При этом Kр = 1.

Слайд 155

Вариант 2

У нескольких изготовленных деталей при контроле обнаружены

отклонения от требуемого размера. Детали забракованы, вместо них изготовлены

годные детали. При этом Nфак > Nm , но Сфак = Срас , так как трудоемкость изготовления деталей как годных, так и забракованных одинакова. Тогда имеем:Kр = Nm / Nфак < 1.

Вместе с этим на сборку пошла партия только годных деталей, в которой фактические затраты на изготовление возросли на величину потерь от брака, то есть: Сфак > Срас .

Тогда получим:

Kр = Срас / Сфак .

Следовательно, качество технического процесса можно определять как по соотношению числа товарных и фактически изготовленных деталей, так и по соотношению расчетных и фактических затрат на изготовление этой товарной партии.

Слайд 156

Вариант 3

В процессе изготовления не было нарушений технической

документации, то есть все изготовленные детали — годные, но имело

место увеличение трудоемкости работы (Сфак > Срас ), связанное с нарушением технологической дисциплины. Таким образом, брака нет, но качество технического процесса:Kр = Срас / Сфак <1.

Слайд 157

Вариант 4

Время изготовления партии меньше нормативного (все детали

годные), то есть:

Сфак < Срас .

Так как коэффициент качества

процесса Kр не может быть больше 1, то необходимо подумать о пересмотре нормативов на трудоемкость изготовления деталей. Службе качества целесообразно оценить, насколько системна такая ситуация.

Слайд 158

Улучшение качества. Методы

1) проекты прорыва, ведущие или к

пересмотру и улучшению существующих процессов, или к внедрению новых

процессов;2) деятельность по поэтапному постоянному улучшению.

Слайд 159

Проекты прорыва

определение целей и краткое описание проекта

по улучшению;

анализ существующего (по факту) процесса и возможностей реализации

изменения;определение и планирование улучшения процесса;

внедрение улучшения;

верификацию и валидацию улучшения процесса;

оценку достигнутого улучшения.

Слайд 160

Методы непрерывного улучшения процессов. Метод 5S

Упрощение (Simplify) —

отделение и устранение ненужных действий

2. Приведение в порядок (Straighten)

— расположение необходимых вещей таким образом, чтобы они были легкодоступными 3. Чистота (Scrub) — содержание в чистоте оборудования и рабочего места

4. Устойчивость (Stabilize) — превращение деятельности по поддержанию чистоты и порядка в повседневную практику

5. Закрепление (Sustain) — стандартизация деятельности по первым четырем «S» в целях того, чтобы этот процесс никогда не кончал

Слайд 161

Методы непрерывного улучшения процессов. Метод “Пять «почему?”

Анализируя

проблему, задавайте вопрос «почему?» пять раз, тогда вы сможете

найти истинные причины проблемы

Слайд 162

Методы непрерывного улучшения процессов. Наглядность производства

Концепция построения

производства, при которой информация легкодоступна и понятна каждому работнику

для применения ее в целях непрерывного улучшения. Примеры такого подхода: цветная маркировка штампов, ярлыки в зонах применения методики КАНБАН, маркированные ящики для хранения инструмента

Слайд 163

Методы непрерывного улучшения процессов. Групповой подход

Процесс непрерывного

улучшения переносит усилия с традиционных методов управления, реализацией которых

занимались руководители и отделы предприятия, на деятельность специальных команд, создаваемых в ходе изменений процесса

Слайд 164

Методы непрерывного улучшения процессов. Инструменты качества

Типичные инструменты

качества включают в себя блок-схемы, частотные гистограммы, диаграммы Парето,

причинно-следственные диаграммы и контрольные карты

Слайд 165

Методы непрерывного улучшения процессов. Poka-Yokе (подсказки)

Находящиеся на

рабочем месте наглядные «подсказки», аварийные сигналы, ограничители, счетчики, памятки

и другие простые приспособления, которые помогают исключить или уменьшить дефектность, предупреждая возможные ошибки

Слайд 166

Методы непрерывного улучшения процессов. Семь видов потерь

1.

Перепроизводство — производство продукции в объеме, превышающем необходимый

2.

Простои — бесполезно потраченное оператором или механизмом время по причине неотлаженности процесса 3. Ненужная транспортировка — перемещения материалов, которые не связаны с действиями по добавлению «ценности» в производимую продукцию

4. Бесполезные действия — любой процесс, не добавляющий какой-либо «ценности» в производимую продукцию

5. Чрезмерные запасы — излишки закупаемых продуктов (не соответствуют необходимому количеству для выпуска продукции)

6. Бесполезные движения — перемещения людей и механизмов, которые не добавляют «ценности» в продукцию

7. Выпуск дефектной продукции, вызывающий необходимость ее доработки, чтобы удовлетворить требования заказчика

Слайд 167 Методы непрерывного улучшения процессов. Всесторонняя деятельность по поддержанию

работоспособности оборудования

Общефирменная программа поддержания оборудования в таком рабочем

состоянии, которое обеспечивает его эффективную работу в течение всего жизненного цикла, что требует участия в программе каждого рабочего

Слайд 168

Методы непрерывного улучшения процессов. Мгновенная смена модели

Метод

или процесс, позволяющий переходить с выпуска одного вида изделия

на другой, не снижая производительности, и без чрезмерного роста затрат, связанных с потерями на переналадку оборудования

Слайд 169

Методы непрерывного улучшения процессов. Упорядочение рабочих действий

Приближение

длительности рабочих операций к «тактовому времени» в целях повышения

результативности операторов

Слайд 170

Методы непрерывного улучшения процессов. Рациональная планировка

Оптимальное расположение

оборудования, которое позволяет достигнуть производственных целей и минимизировать время

производственного цикла

Слайд 171

Методы непрерывного улучшения процессов. Движение «по одному»

Такое

построение производственного процесса, при котором оператор занят на одной

части процесса, а уж затем переходит к следующей. Это уменьшает число перемещений и транспортировок и позволяет обеспечить быструю обратную связь при появлении дефектов

Слайд 172

Методы непрерывного улучшения процессов. КАНБАН

Механизм, который синхронизирует

производство с требованиями заказчика по объемам и срокам поставок.

Система КАНБАН обеспечивает производство необходимых частей в требуемых количествах и в требуемые сроки

Слайд 173

Методы непрерывного улучшения процессов. СНУПП

Японские фирмы раньше других

перешли от отдельных методов улучшения качества к системе непрерывного

улучшения продуктов и процессов (СНУПП)

Слайд 174

СНУПП (принцип «Kaizen»)

в основу СНУПП положен принцип «Kaizen».

В отличие от общепринятых до 90-х гг. прошлого века принципов

повышения качества продукции, предусматривающих разовые, существенные инновационные вложения, принцип «Kaizen» базируется на непрерывном и постепенном накоплении мелких улучшений, производимых всеми сотрудниками предприятия, включая высшее руководство и управленцев всех уровней фирмы. Если значительная инновация часто требует огромных инвестиций и специальной технологии, то принцип «Kaizen» требует, как правило, лишь «определенной порции здравого смысла и способности к квалифицированному труду, то есть того, что каждый в состоянии сделать».

Слайд 175

Цели «Kaizen»

развитие и активизацию организационной структуры;

развитие потенциальных творческих

способностей и мотивации работников;

получение полезных результатов — материальных и нематериальных.

Слайд 176

Методы воздействия на деятельность работников

методы «подталкивания»

методы «подтягивания».

Слайд 177

Стратегии «подталкивания»

Разновидности стратегии «подталкивания» включают, например, методы, повышающие

мотивацию работников. Среди них есть как мягкие методы, так

и жесткие (своего рода приемы давления). К мягким методам стимулирования деятельности можно отнести различного рода пропагандистские кампании и мероприятия. Более новыми средствами могут являться различного рода видеоматериалы.

Слайд 178

Стратегии «подтягивания»

К стратегии «подтягивания» относятся в основном методы

поощрения, в подавляющем большинстве — денежные вознаграждения. Другими важными элементами

стратегии «подтягивания» являются проверка и оценка, инструкции начальства, помощь при практической реализации предложений.

Слайд 179

Улучшение качества: новые подходы

Улучшение качества организации логистических процессов

Реинжиниринг

бизнес-процессов и новые информационные технологии в управлении качеством

Национальные премии

по качеству как стимул к улучшению качестваНовые подходы к управлению человеческими ресурсами

Слайд 180

Улучшение качества организации логистических процессов

Концепция «Точно в срок»

(Just in time )

Концепция MRP («Планирование потребностей в ресурсах»

- Material Requirements Planning ) Концепция DRP (система планирования распределения продукции - Distribution Requirements Planning )

Концепция «Тощее производство» («Lean production»).

Концепция «Реагирование на спрос».

Слайд 181 Реинжиниринг бизнес-процессов и новые информационные технологии в управлении

качеством

Реинжиниринг бизнес-процессов (business process reengineering) — новая методология перестройки деятельности

(процесса) радикальным (а не эволюционным) путем. Его популярность во многом связана с развитием информационных систем и технологий.

Слайд 182

Принципиальные положения реинжиниринга

перестройка процессов должна осуществляться с чистого

листа (то есть без учета всего предшествующего опыта);

реинжиниринг ставит

под сомнение основные предположения и пути, которыми до сих пор пользовались на производстве;реинжиниринг требует творческого подхода персонала;

радикальные изменения осуществляются с помощью или на основании информационных технологий.

Слайд 183

Ипользование IT-технологий CALS

CALS (Continuous Acquisition and Life Cycle

Support) — технологии информационной поддержки процессов на всех стадиях жизненного

цикла продукции, основанные на использовании единого информационного пространства (единой информационной среды), обеспечивают единообразные способы информационного взаимодействия всех участников процессов жизненного цикла (потребителей (или заказчиков), производителей продукции, эксплуатационного и ремонтного персонала), реализованные в форме международных стандартов, регламентирующих правила указанного взаимодействия.

Слайд 184

Три основных показателя эффективности применения CALS-технологий

1) уменьшение затрат

на разработку и производство новых изделий;

2) сокращение сроков вывода

новых изделий на рынок;3) повышение удобств и снижение трудоемкости их эксплуатации за счет применения интерактивных электронных технических руководств и системы интегрированной логистической поддержки эксплуатации и технического обслуживания продукции.

Слайд 185 Национальные премии по качеству как стимул к улучшению

качества

Впервые такая премия была учреждена в 1951 г. в Японии.

Премия получила имя известного американского ученого Э. Деминга, много сделавшего для подъема движения за качество продукции на японских фирмах. В 1987 г. премия по качеству имени М. Болдриджа была введена в США, а в 1992 г. Европейским фондом менеджмента качества (EFQM) учреждена премия по качеству для предприятий стран Европейского Союза. С 1996 г. премии по качеству Правительства Российской Федерации стали вручаться лучшим российским предприятиям.

Слайд 186

Старые подходы к управлению человеческими ресурсами

Обеспечение производительности