Слайд 2

Под измельчением понимают уменьшение начального размера частиц материала

путем разрушения их под действием внешних усилий, преодолевающих внутренние

силы сцепления.

Механическое воздействие на материал при измельчении, как правило, осуществляется импульсно и локально. Другими словами, возникновение поля напряжений происходит не в течение всего времени пребывания частиц в реакторе, а только в момент соударения и в короткое время после него.

Механическое воздействие происходит не во всей массе твердого вещества, а лишь там, где возникает и затем релаксирует поле напряжений.

Формирование наноматериалов по механизму «снизу-вверх»

Слайд 3

Релаксация поля напряжений - это явление самопроизвольного уменьшения

напряжения с течением времени при неизменной деформации. Например, в

растянутой проволоке при неизменном удлинении растягивающая сила со временем уменьшается, стремясь к некоторому предельному значению. Скорость релаксации напряжения возрастает при повышении температуры.

Пути релаксации поля напряжений:

выделение тепла,

создание новой поверхности,

образование различных дефектов в кристаллах, приводящих к диспергированию вещества.

Механизм релаксации зависит от свойств вещества, условий нагружения (подведенной энергии, соотношения между давлением и сдвигом), мощности и времени воздействия, а также размеров и формы частиц.

Слайд 4

Для того чтобы произошло измельчение на материал должны

воздействовать различные усилия: раздавливание, удар, истирание и др.

Если

напряжение в деформирующемся теле превысит некоторое предельное значение (предел прочности материала), то происходит разрушение.

Таким образом, в наиболее слабых местах тела образуются мельчайшие замкнутые или поверхностные трещины.

Разрушение и, следовательно, диспергирование, происходит в том случае, если трещины настолько увеличиваются, что пересекают твердое тело по всему его сечению.

Слайд 5

Работа А, затрачиваемая на измельчение при дроблении твердых

тел, в общем случае является суммой энергий упругой деформации,

выделенной теплоты и энергии образования новых поверхностей, которые являются целью размола:

А = Ер + Ед + Q,

где Ер — энергия, расходуемая на образование новых поверхностей раздела при разрушении твердых тел;

определяется как Ер = σ ΔS, где σ — поверхностная энергия; ΔS — приращение поверхности при измельчении;

Ед — энергия упругой деформации, вычисляемая по соотношению:

Ед = К ΔV,

где К — работа упругой деформации единицы объема твердого тела; ΔV — объем тела, подвергшегося деформации; Q — выделенная теплота.

Слайд 6

Механические методы получения наноматериалов

В основе механических методов получения

лежит воздействие больших деформирующих нагрузок:

трения,

давления,

прессования,

вибрации,

кавитации

и т.п.

Слайд 7

Классификация механических методов

Методы механического измельчения применительно к наноматериалам

часто называют механосинтезом. Основой механосинтеза является механическая обработка твёрдых

веществ.

Механохимический способ. При тонком измельчении смеси различных компонентов между ними ускоряется взаимодействие. Кроме того, возможно протекание химических реакций, которые при контакте, не сопровождающемся измельчением, вообще не происходят при таких температурах. Эти реакции называются механохимическими.

Слайд 8

3. Методы интенсивной пластической деформации

(достигаются большие искажения

структуры образцов при относительно низких температурах):

кручение под высоким давлением;

равноканальное

угловое прессование (РКУ–прессование);

метод всесторонней ковки;

равноканальная угловая вытяжка (РКУ–вытяжка);

метод «песочных часов»;

метод интенсивного трения скольжением.

Большинство результатов получено первыми двумя методами

Слайд 9

4. Методы получения наноматериалов с использованием механического воздействия

различных сред:

кавитационно–гидродинамический способ,

вибрационный способ,

способ ударной волны,

измельчение ультразвуком

детонационный синтез.

Слайд 10

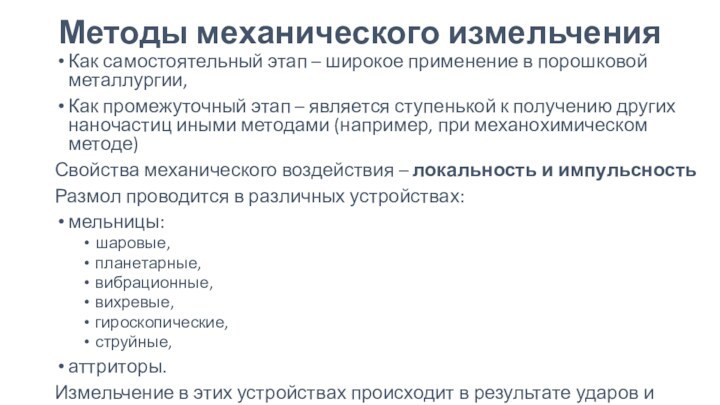

Как самостоятельный этап – широкое применение в порошковой

металлургии,

Как промежуточный этап – является ступенькой к получению других

наночастиц иными методами (например, при механохимическом методе)

Свойства механического воздействия – локальность и импульсность

Размол проводится в различных устройствах:

мельницы:

шаровые,

планетарные,

вибрационные,

вихревые,

гироскопические,

струйные,

аттриторы.

Измельчение в этих устройствах происходит в результате ударов и истирания.

Методы механического измельчения

Слайд 11

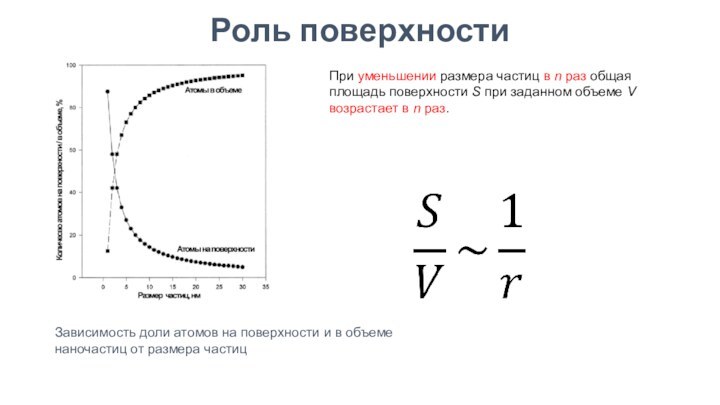

Роль поверхности

Зависимость доли атомов на поверхности и в

объеме наночастиц от размера частиц

При уменьшении размера частиц в

n раз общая площадь поверхности S при заданном объеме V возрастает в n раз.

Слайд 12

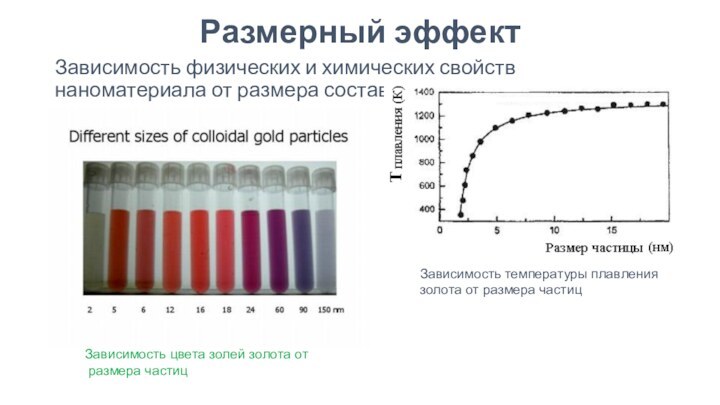

Размерный эффект

Зависимость физических и химических свойств наноматериала от

размера составляющих его частиц

Зависимость цвета золей золота от

размера

частиц

Зависимость температуры плавления

золота от размера частиц

Слайд 13

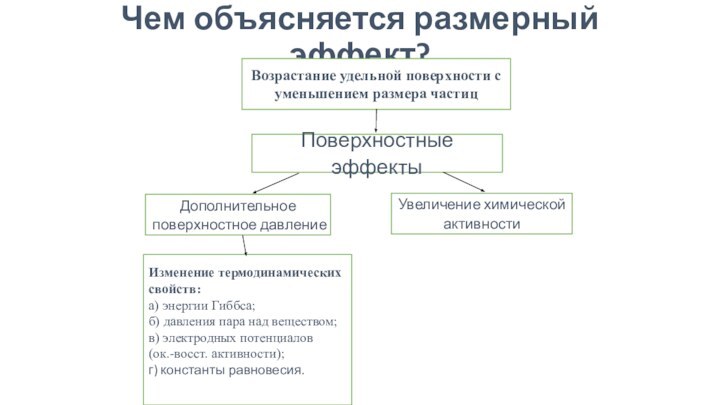

Чем объясняется размерный эффект?

Слайд 14

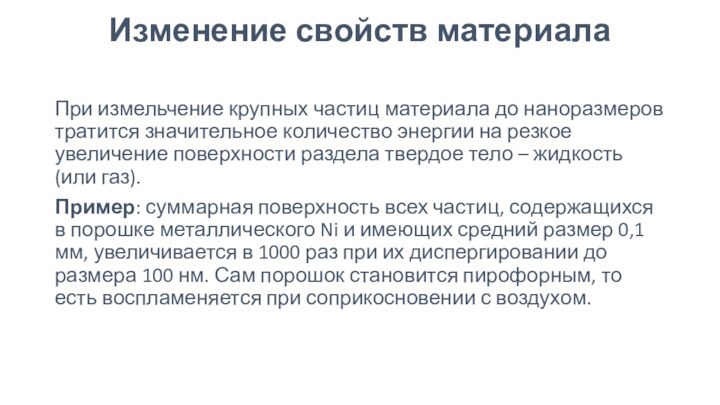

При измельчение крупных частиц материала до наноразмеров тратится

значительное количество энергии на резкое увеличение поверхности раздела твердое

тело – жидкость (или газ).

Пример: суммарная поверхность всех частиц, содержащихся в порошке металлического Ni и имеющих средний размер 0,1 мм, увеличивается в 1000 раз при их диспергировании до размера 100 нм. Сам порошок становится пирофорным, то есть воспламеняется при соприкосновении с воздухом.

Изменение свойств материала

Слайд 15

При измельчении расход энергии возрастает пропорционально площади образующийся

поверхности, причём эта зависимость не линейная и при уменьшении

размеров частиц меньше даже 40 мкм энергозатраты при помоле в шаровой мельнице растут просто катастрофически. При этом содержание классов крупности меньше 100 нм исчисляется единичными процентами.

Таким образом получение нанопорошков в промышленных масштабах механическим способом с применением классических технологий не имеет практических перспектив как с точки зрения "разумных" энергозатрат, так и принципиальной возможности "нано-измельчения".

Данные факторы привели к тому, что сегодня стоимость нанопорошков измеряется десятками тысяч рублей за килограмм(а для ряда материалов и сотнями тысяч рублей), а средний объем партии редко превышает 10 кг.

Слайд 16

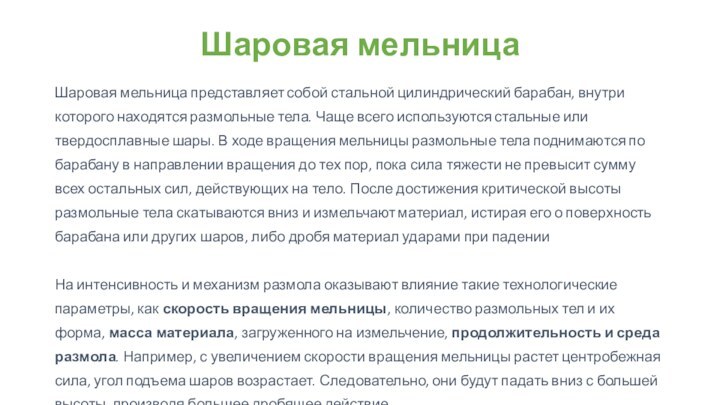

Шаровая мельница

Шаровая мельница представляет собой стальной цилиндрический барабан,

внутри которого находятся размольные тела. Чаще всего используются стальные

или твердосплавные шары. В ходе вращения мельницы размольные тела поднимаются по барабану в направлении вращения до тех пор, пока сила тяжести не превысит сумму всех остальных сил, действующих на тело. После достижения критической высоты размольные тела скатываются вниз и измельчают материал, истирая его о поверхность барабана или других шаров, либо дробя материал ударами при падении

На интенсивность и механизм размола оказывают влияние такие технологические параметры, как скорость вращения мельницы, количество размольных тел и их форма, масса материала, загруженного на измельчение, продолжительность и среда размола. Например, с увеличением скорости вращения мельницы растет центробежная сила, угол подъема шаров возрастает. Следовательно, они будут падать вниз с большей высоты, производя большее дробящее действие.

Форма частиц, получаемая в результате размола в шаровых мельницах, осколочная, т. е. неправильная, но шероховатость поверхности частиц низкая.

Слайд 18

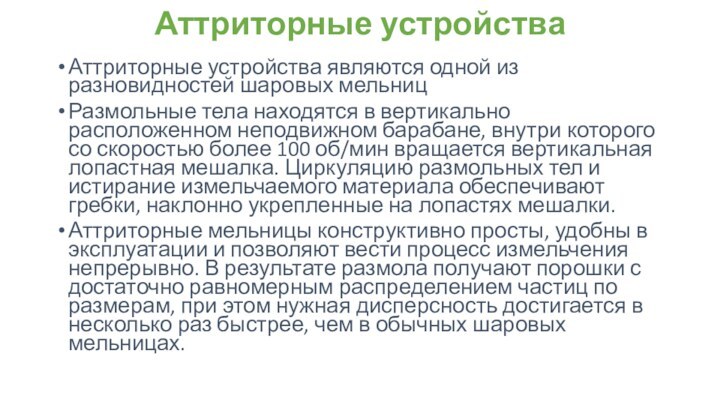

Аттриторные устройства

Аттриторные устройства являются одной из разновидностей

шаровых мельниц

Размольные тела находятся в вертикально расположенном неподвижном барабане,

внутри которого со скоростью более 100 об/мин вращается вертикальная лопастная мешалка. Циркуляцию размольных тел и истирание измельчаемого материала обеспечивают гребки, наклонно укрепленные на лопастях мешалки.

Аттриторные мельницы конструктивно просты, удобны в эксплуатации и позволяют вести процесс измельчения непрерывно. В результате размола получают порошки с достаточно равномерным распределением частиц по размерам, при этом нужная дисперсность достигается в несколько раз быстрее, чем в обычных шаровых мельницах.

Слайд 19

Схема аттриторного устройства:

1 — размольная емкость 2

— вал мешалки; 3 — измельчаемый материал; 4 —

размольные тела; 5 — лопасти мешалки

Слайд 20

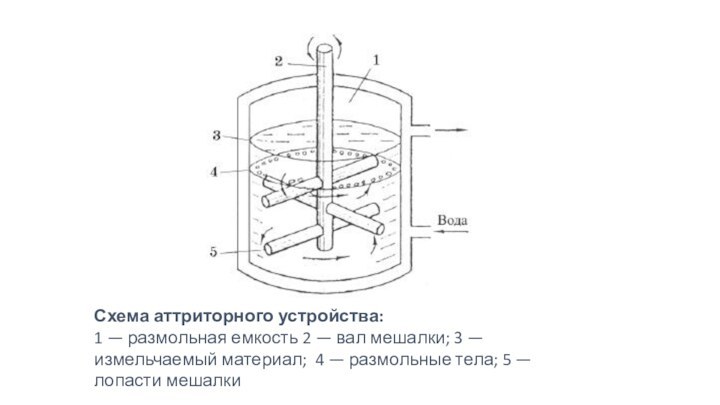

Шаровая вибрационная мельница

В ходе измельчения дебалансы — неуравновешенные

массы вала — при его вращении вызывают круговые колебания

корпуса мельницы с амплитудой 2-4 мм, траектория которых лежит в плоскости, перпендикулярной оси вибратора.

При этом как размольные тела, так и измельчаемый материал получают частые импульсы от стенок корпуса, в результате чего они подскакивают, соударяются, вращаются, скользят по стенкам мельницы и падают с большой скоростью.

Схема вибрационной мельницы. 1 — корпус;

2 — вал с дебалансами;

3 — спиральные пружины;

4 — неподвижная рама

Слайд 21

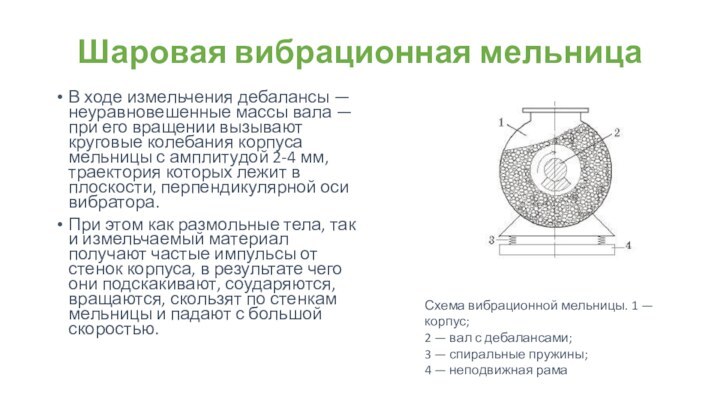

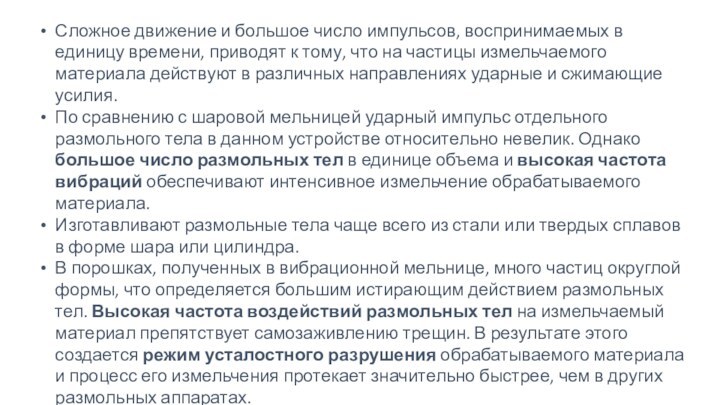

Сложное движение и большое число импульсов, воспринимаемых в

единицу времени, приводят к тому, что на частицы измельчаемого

материала действуют в различных направлениях ударные и сжимающие усилия.

По сравнению с шаровой мельницей ударный импульс отдельного размольного тела в данном устройстве относительно невелик. Однако большое число размольных тел в единице объема и высокая частота вибраций обеспечивают интенсивное измельчение обрабатываемого материала.

Изготавливают размольные тела чаще всего из стали или твердых сплавов в форме шара или цилиндра.

В порошках, полученных в вибрационной мельнице, много частиц округлой формы, что определяется большим истирающим действием размольных тел. Высокая частота воздействий размольных тел на измельчаемый материал препятствует самозаживлению трещин. В результате этого создается режим усталостного разрушения обрабатываемого материала и процесс его измельчения протекает значительно быстрее, чем в других размольных аппаратах.

Слайд 22

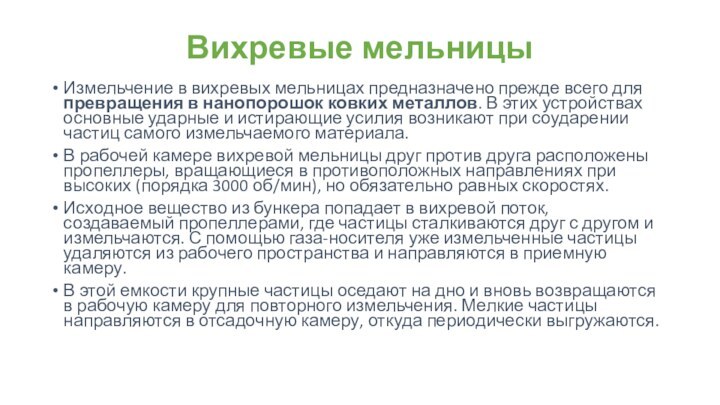

Вихревые мельницы

Измельчение в вихревых мельницах предназначено прежде всего

для превращения в нанопорошок ковких металлов. В этих устройствах

основные ударные и истирающие усилия возникают при соударении частиц самого измельчаемого материала.

В рабочей камере вихревой мельницы друг против друга расположены пропеллеры, вращающиеся в противоположных направлениях при высоких (порядка 3000 об/мин), но обязательно равных скоростях.

Исходное вещество из бункера попадает в вихревой поток, создаваемый пропеллерами, где частицы сталкиваются друг с другом и измельчаются. С помощью газа-носителя уже измельченные частицы удаляются из рабочего пространства и направляются в приемную камеру.

В этой емкости крупные частицы оседают на дно и вновь возвращаются в рабочую камеру для повторного измельчения. Мелкие частицы направляются в отсадочную камеру, откуда периодически выгружаются.

Слайд 23

Вихревая мельница: 1 — рабочая камера; 2 —

пропеллеры; 3 — бункер; 4 — насос; 5 —

приемная камера; 6 — отсадочная камера

В зависимости от природы измельчаемого материала частицы могут получаться осколочной, хлопьевидной или шарообразной формы.

Самым большим достоинством вихревых мельниц является отсутствие загрязнения порошка материалом мелющих тел.

Слайд 24

Планетарные мельницы

В используемых для производства нанопорошков планетарных центробежных

мельницах вертикально расположенные барабаны с измельчаемым материалом вращаются как

вдоль собственной продольной оси, так и вокруг оси, общей для диска, на котором они укреплены. Направления вращений при этом противоположны. Данная схема позволяет осуществлять тонкое измельчение трудноразмалываемых материалов во много раз быстрее, чем в обычных шаровых, вихревых и вибрационных мельницах.

Известно, что в мельницах планетарного типа наноизмельчение и различные виды механохимических превращений протекают наиболее ярко и эффективно. Сдерживающими факторами развития технологии являлись периодический режим работы мельниц и сравнительно невысокий уровень энергонапряжённости установок, не превышающий 800 кВт/м3.

Слайд 25

Планетарная мельница непрерывного действияПЦМ-50-нано для получения наноразмерных частиц

Компания "Леотек-Группа"

Слайд 26

Надежность ПЦМ-50-нано в непрерывном режиме измельчения, а также

снижение энергозатрат в 5-10 раз обеспечивают возможность массового производства

и применения нанопорошков и эмульсий

Возможность реализации сверхвысоких энергетических состояний измельчаемых материалов, при непрерывном режиме измельчения. Энергонапряжённость ПЦМ 50-нано может достигать 8000 кВт/м3, при этом линейные скорости мелющих шариков будут около 6 м/с.

Организованное охлаждение барабанов позволит проводить измельчение на этих режимах достаточно длительное время.

Малые габариты ПЦМ 50-нано дадут возможность при минимальных вложениях организовать работу установки в вакууме или в среде защитных газов.

Работа с мелющими телами малого диаметра (< 1мм) позволит получать наноразмерные порошки в значительных объёмах.

Мельница может работать как в мокром , так и в сухом режиме измельчения.

Возможность использования для масштабирования

Слайд 27

Гироскопическая мельница

Разновидность шаровой мельницы

В гироскопических мельницах — размольный

барабан вращается одновременно относительно как горизонтальной, так и вертикальной

оси. При этом находящиеся внутри барабана мелющие тела приобретают сложное движение, что вызывает интенсивное измельчение загруженного материала.

Гироско́п — устройство, способное реагировать на изменение углов ориентации тела, на котором оно установлено, относительно инерциальной системы отсчета. Простейший пример гироскопа — юла (волчок).

Оптимальное соотношение скоростей вращения барабана относительно вертикальной и горизонтальной осей составляет от 1 : 1 до 1 : 5.

При измельчении в таких мельницах ударные и истирающие усилия возникают при соударении частиц обрабатываемого материала; загрязнение порошка материалом рабочего органа и стенок мельницы существенно уменьшается, а также устраняются явления, связанные с привариванием к стенкам мельницы обкованных, но не измельченных частиц.

Слайд 28

Струйные мельницы

Для производства нанопорошков более эффективны и производительны

струйные мельницы. Они обеспечивают тонкое измельчение материала струями сжатого

газа (воздуха, азота и т. п.) или перегретого пара, поступающими в рабочую камеру из сопел со звуковой и даже сверхзвуковой скоростью. Внутри камеры измельчаемые частицы участвуют в вихревом движении, испытывают многократные соударения, в результате чего интенсивно истираются.

В струйных мельницах осуществляется дробление металлов, керамики, полимеров и их различных сочетаний. Также может производиться размол хрупких или специально охрупченных материалов (например, электролитические осадки, губчатые металлы). В качестве исходных используют более крупные порошки, которые ранее были получены другими методами.

Для предотвращения окисления, в рабочих объемах струйной мельницы может создаваться инертная атмосфера. Кроме того, для более эффективного измельчения имеется конструкционная возможность проведения процесса в жидких органических средах: углеводородах, олеиновых кислотах и др.

Слайд 29

LHL Вихревая струйная мельница для использования в лаборатории

Слайд 30

Общие характеристики измельчения

Технологический цикл дробления в описанных выше

аппаратах может длиться от нескольких часов до нескольких суток

в зависимости от мощности устройства, природы измельчаемого материала, необходимого уровня диспергирования. Например, размол в шаровых мельницах продолжается от 1 до 100 часов, в вибромельницах — до 300 часов.

Минимальные размеры материала после размола зависят от его природы. Так, средняя величина частиц оксидов, например Мо03 и W03, может быть менее 5 нм. Однако средний размер морфологических элементов металлов получается несколько больше: Fe измельчается в шаровой мельнице до размера зерен 10-20 нм.

Слайд 31

Наночастицы, получаемые методами механического измельчения, имеют различную форму

— от равноосных до чешуйчатых или пластинчатых. Размер порошка

также зависит от условий синтеза и колеблется от единиц до сотен нанометров.

Механический размол используется также и для получения наночастиц сплавов и нанокомпозиций. Интенсивная обработка смесей металлических порошков проиводит к их гомогенизации на атомарном уровне, т. е. образованию структур, подобных растворам. Так, например, установлено, что в системе Cu-Ni скорость проникновения атомов меди в решетку никеля превышает на несколько порядков скорость диффузии этого элемента даже в условиях большой плотности.

Слайд 32

При механосинтезе в вибромельнице сплавов Fe-Ni и Fe-Al

достигается высокий уровень сплавления с размером частиц наноматериала 5-15

нм. В системах Fe-Ni и Fe-Cu при измельчении в шаровой мельнице размер частиц составляет 10-20 нм. В случае Fe- Си гомогенность не достигается, однако наблюдается образование двухслойных композиционных структур.

В системах Ni-Al, Fe-Al, Cu-Al установлено образование интерметаллидов.

Интерметалли́д (интерметаллическое соединение) — химическое соединение двух или более металлов. Интерметаллиды, как и другие химические соединения, имеют фиксированное соотношение между компонентами. Интерметаллиды обладают, как правило, высокой твёрдостью и высокой химической стойкостью.

Примеры:

Магниевые интерметаллиды: MgZn; MgTl; AgMg; Mg2Ge; Mg2Sn; Mg3Sb2;

Натрий-оловянные интерметаллиды: NaSn3; NaSn2; NaSn; Na4Sn3; Na2Sn; Na4Sn

Другие: Au4Al; Cu2MnAl; Cu9Al4; Fe3Ni; Ni2In; LaNi5

Слайд 33

Преимущества методов механического измельчения

• сравнительная простота технологии;

• универсальность;

• возможность получения порошков

сплавов, интерметаллидов, композитов.