- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

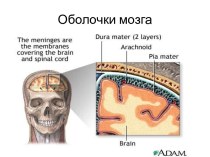

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Лекция 6

Содержание

- 2. Физические методы получения наноматериалов

- 3. Физические методы получения основываются на физических превращениях:

- 4. Классификация физических методов1. распыление (диспергирование), 2. методы испарения–конденсации, 3. вакуум–сублимационная

- 5. Области получения наночастиц и наноструктурированных материалов диспергированиемМеньшутина Н.В. Введение в наноинженерию

- 6. Распыление расплава Метод распыления струи расплава жидкостью

- 7. Классификация способов получения металлических порошков распылением расплавовспособ

- 8. Метод распыления расплава заключается в том, что

- 9. Схемы распыления струи расплава: а — газовый

- 10. Основную роль в распаде струи жидкости в

- 11. В месте схождения всех струй газового потока,

- 12. С повышением температуры расплавов их вязкость снижается,

- 13. Основные схемы подачи жидкого металла в распылительную

- 14. 2) Схема со сливом в промежуточный ковшРаспыление

- 15. 3) Схема с вытеснением металла из рабочей

- 16. Для реализации газового распыления используют установки двух

- 17. Порошки, полученные газовым распылениемПри распылении инертным газом,

- 18. Порошки, полученные газовым распылениемСеребряный порошокЦинковый порошок

- 19. Вакуумная установка для индукционной плавки и распыления

- 20. Очищенный расплав сливается по предварительно нагретому желобу

- 21. Распыление струей жидкостиВ отличие от диспергирования газами

- 22. Распыление струей жидкостиСпособ распыления металлического расплава струей

- 23. При контакте струи жидкости с горячим диспергируемым

- 24. С целью получения наноматериалов с размером частиц

- 25. Центробежное распылениеЦентробежное распыление - один из основных

- 26. Схемы центробежного распыленияа – способ вращающегося электрода:

- 27. Рис. а - распыление происходит в момент

- 28. Рис б - установки бестигельного распыления обеспечивают

- 29. Примесный состав полученного порошка в основном определяется

- 30. Двойное распылениеСуть способа двойного распыления заключается в

- 31. Физические основы распыленияПри кристаллизации расплава часто имеет

- 32. Для уменьшения зональной ликвации ограничивают размеры слитков,

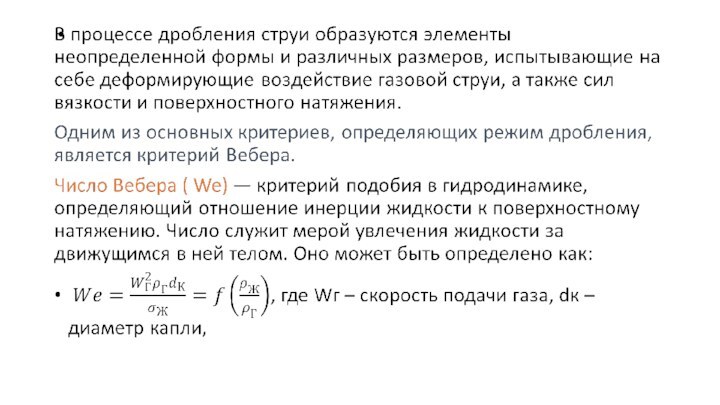

- 34. Режимы дробления каплиС увеличением значения числа Вебера

- 35. Процесс распыления высокотемпературных жидкостей сопряжен с образованием

- 36. Закалка из жидкого состояния или спиннингованиеЭто получение

- 37. Способом спиннингования были получены:нанокристаллические ленты из Ni65Al35,

- 38. Скачать презентацию

- 39. Похожие презентации

Физические методы получения наноматериалов

Слайд 4

Классификация физических методов

1. распыление (диспергирование),

2. методы испарения–конденсации,

3. вакуум–сублимационная технология,

4. методы превращений в твёрдом состоянии

5. газофазный синтез

6. электрический взрыв проводников

7. инкапсуляция

8. охлаждение расплава

Слайд 5

Области получения наночастиц и наноструктурированных материалов диспергированием

Меньшутина Н.В.

Введение в наноинженерию

Слайд 6

Распыление расплава

Метод распыления струи расплава жидкостью или газом

заключается в том, что тонкая струя жидкого материала подается

в камеру, где разбивается в мелкие капли потоком сжатого газа или струей жидкости.В качестве газов в этом методе используют аргон или азот, воздух редко из-за возможности окисления;

в качестве жидкостей – воду, спирты, ацетон, ацетальдегид.

Слайд 7

Классификация способов получения металлических порошков распылением расплавов

способ перевода

металла в жидкое состояние (индукционный нагрев, электродуговой, электроннолучевой, плазменный,

лазерный и т.д.);способ воздействия на расплав при диспергировании (механическое воздействие, энергия газовых и водяных потоков и т.д.);

газовая среда, в которой происходит процесс плавления и распыления (восстановительная, окислительная, инертная, вакуум).

Слайд 8 Метод распыления расплава заключается в том, что тонкая

струя жидкости подается в камеру, где разбивается в мелкие

капли потоком сжатого инертного газа или струей другой жидкости.Варианты:

Диспергирование потоком газа или жидкости, направленным к оси потока металла под углом 90° (рис. а) – самый распространенный вариант

Распыление струи расплава соосно обтекающим потоком газа (рис. б)

Распыление обтекающим потоком газа, направленным под некоторым углом к оси потока (рис. в).

Рабочие газы - аргон или азот;

разбивающие жидкостей — вода, спирты, ацетон, ацетальдегид

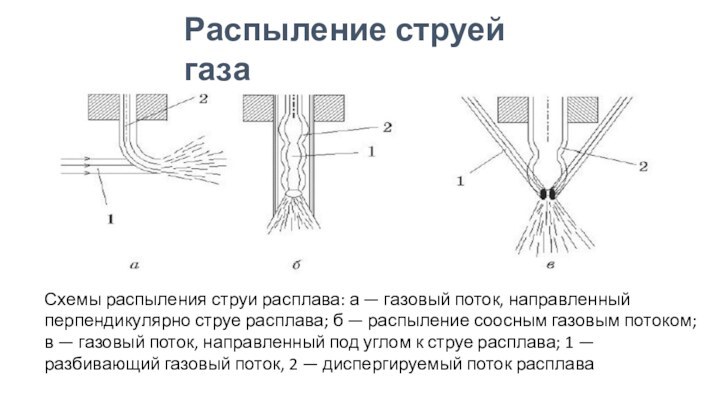

Слайд 9 Схемы распыления струи расплава: а — газовый поток,

направленный перпендикулярно струе расплава; б — распыление соосным газовым

потоком; в — газовый поток, направленный под углом к струе расплава; 1 — разбивающий газовый поток, 2 — диспергируемый поток расплаваРаспыление струей газа

Слайд 10 Основную роль в распаде струи жидкости в результате

воздействия на нее диспергирующего потока играют аэродинамические силы. Они

определяются, в первую очередь, относительной скоростью перемещения диспергирующего вещества и его плотностью.В противоположность этим силам - поверхностное натяжение и вязкость расплава, которые удерживают струю диспергируемого материала от распада.

Очень важен химический состав сплава.

Механизм диспергирования струи жидкости заключается в ее последовательном дроблении сначала на первичные капли, а затем в дроблении этих капель на вторичные, более дисперсные частицы.

Используется обычно для изготовления порошков металлов с температурой плавления примерно до 1600 ºС.

Слайд 11 В месте схождения всех струй газового потока, называемом

«фокусом распыления», происходит разрушение струи расплава в результате отрыва

от нее отдельных капель.Факторы, влияющие на свойства получаемых порошков

Физико-химические: вязкость, плотность, поверхностное натяжение, теплоемкость, теплопроводность.

Технологические: температура расплава и энергоносителей, давление энергоносителя и скорость истечения, удельный расход диспергирующих газов или жидкостей.

Конструкционные: форма и размер форсунок, угол их расположения, размер колонны и т. п.

Слайд 12 С повышением температуры расплавов их вязкость снижается, а

значит, возрастает текучесть.

Поведение вязкости подчиняется закону Аррениуса:

где Y0-

кинематическая вязкость расплава при температуре плавления металла; Е - общая энергия системы; R - универсальная газовая постоянная; Т - абсолютная температура расплава.Под действием поверхностного натяжения капля металла стремится принять форму шара, т. к. последний имеет минимальное значение поверхностной энергии. Изменяя вязкость и поверхностное натяжение расплава, его начальную температуру, коэффициент теплоотдачи (например, изменяя скорость подачи газа или жидкости), можно активно влиять на форму частиц получаемого порошка.

Энергоноситель может быть химически активным или пассивным к распыляемому расплаву. Начальной стадией взаимодействия является физическая адсорбция газа на поверхности расплава, которая резко возрастает при дроблении струи и увеличении вместе с тем поверхности взаимодействия.

Слайд 13

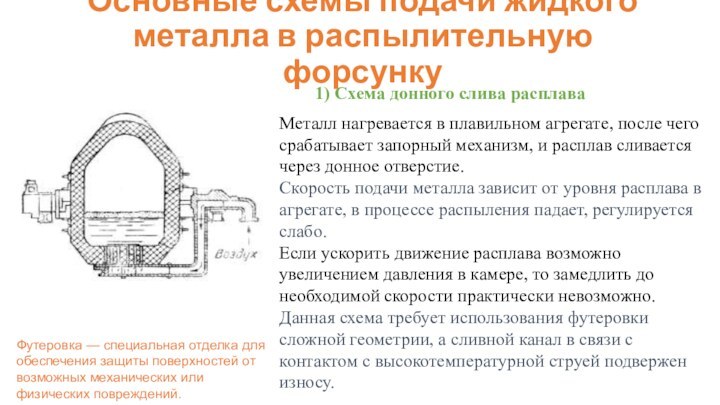

Основные схемы подачи жидкого металла в распылительную форсунку

Металл

нагревается в плавильном агрегате, после чего срабатывает запорный механизм,

и расплав сливается через донное отверстие.Скорость подачи металла зависит от уровня расплава в агрегате, в процессе распыления падает, регулируется слабо.

Если ускорить движение расплава возможно увеличением давления в камере, то замедлить до необходимой скорости практически невозможно.

Данная схема требует использования футеровки сложной геометрии, а сливной канал в связи с контактом с высокотемпературной струей подвержен износу.

Футеровка — специальная отделка для обеспечения защиты поверхностей от возможных механических или физических повреждений.

1) Схема донного слива расплава

Слайд 14

2) Схема со сливом в промежуточный ковш

Распыление по

данной схеме сопряжено с охлаждением расплава при сливе в

промежуточный ковш, а, следовательно, требует перегрева металла.Подготовка промежуточного ковша требует предварительного нагрева футеровки. Это существенно повышает энергетические затраты.

Кроме того, при распылении по данной схеме требуется вдвое большее количество футеровки, а слив металла сопряжен с термическими ударами, что негативно сказывается на ее эксплуатационных свойствах.

Достоинством данного способа является возможность организации непрерывного процесса, а поддержание уровня расплава в промежуточном ковше на определенном уровне позволяет стабилизировать скорость подачи металла в форсунку.

Слайд 15

3) Схема с вытеснением металла из рабочей камеры

Преимущества:

нет

необходимости в использовании запорного механизма для донного отверстия,

нет

повышенного износа футеровки в районе донного отверстия; по сравнению со схемой со сливом металла в промежуточный ковш снижаются энергетические потери, т.к. не требуется значительного перегрева расплава;

не требуется дополнительного количества огнеупорных материалов для промежуточного ковша,

футеровка не испытывает значительных термических ударов;

нет необходимости в наклонном механизме.

НО возникает необходимость в использовании тонкостенных керамических трубок, выполняющих функцию каналов подачи расплава.

Слайд 16 Для реализации газового распыления используют установки двух типов:

с подачей расплава непосредственно в форсуночное устройство из плавильной

печи (в случае металлов и сплавов с температурой плавления менее 700°С) иличерез обогреваемый металлоприемник (в случае материалов с температурой плавления до 1600°С).

Слайд 17

Порошки, полученные газовым распылением

При распылении инертным газом, форма

частиц получаемого порошка всегда сферическая, иногда с прилипшими частицами

– «спутниками». Сферическая форма обеспечивает более высокую плотность паковки и хорошие свойства текучести.Если используется воздух, то форма частиц зависит от оксидных характеристик. Например: порошки из латуни и алюминия – неправильной формы, а медные порошки почти сферические.

При использовании инертных газов можно свести к минимуму окисление. Однако, существуют ограничения для таких металлов и их сплавов как Al и Mg, у которых оксидные пленки трудно, а иногда и опасно удалять.

При распылении воздухом получают значительное окисление. Но и при распылении инертным газом в камере распыления всегда присутствуют пары воды, создающие окислительную атмосферу. В связи с этим частицы порошка загрязнены кислородом, азотом и водородом. Для улучшения свойств и удаления указанных примесей порошки, как правило, подвергают отжигу в восстановительной атмосфере.

Слайд 19 Вакуумная установка для индукционной плавки и распыления инертным

газом компании ALD Vacuum Technologies GmbH, Ханау, Германия

Стандартная конструкция

вакуумной установки для распыления инертным газом (VIGA) сочетает печь для вакуумного индукционного плавления (VIM), где сплавы плавятся, очищаются и дегазуются. Различные системы распыления имеют модульную конструкцию и подходят к лабораторным установкам (объем тигля 1-8 л), для опытного производства (объем тигля 10-50 л) и до промышленных систем (объем тигля до 300 л).

Слайд 20 Очищенный расплав сливается по предварительно нагретому желобу в

газовую форсунку, где металл распыляется струей инертного газа под

высоким давлением.Полученный металлический порошок затвердевает в полете в башне, расположенной прямо под распылительной форсункой.

Смесь порошка и газа транспортируется по трубопроводу в циклонную установку, где крупные и мелкие фракции порошка отделяются от распылительного газа.

Металлический порошок собирается в герметичные контейнеры, расположенные под циклонной установкой.

Слайд 21

Распыление струей жидкости

В отличие от диспергирования газами распыление

жидкостями характеризуется прежде всего значительно более высокой плотностью этой

среды.Высокая плотность разбивающей жидкости обеспечивает сохранение ее высоких скоростей на существенно больших расстояниях от среза сопла (до 20 см), что позволяет в широких пределах изменять взаимное расположение струй и облегчает конструирование устройств для распыления.

Используют, когда расплав не содержит активных элементов, которые могут взаимодействовать с водой

Одна из возможных схем диспергирования, например, металлического расплава жидкостью представлена на рисунке (сл. слайд). Рабочая жидкость подается через отверстия в круглом диске, который вращается с большой скоростью.

Слайд 22

Распыление струей жидкости

Способ распыления металлического расплава струей жидкости:

1 — рабочая жидкость; 2 — струя жидкого металла

Слайд 23 При контакте струи жидкости с горячим диспергируемым расплавом

идет процесс интенсивного испарения как вокруг струи расплава, так

и вокруг каждой распыленной частицы.Соответственно диспергирование осуществляется фактически не жидкостью, а перегретым сжатым паром.

Слайд 24 С целью получения наноматериалов с размером частиц менее

100 нм струю распыляют сильно охлажденным газом или жидкостью

и создают дополнительный температурный градиент, охлаждая осадительную поверхность.На размер порошка оказывает воздействие рабочее давление разбивающей струи: чем больше давление, тем меньше размер частиц диспергируемого материала. Также, на гранулометрический состав и морфологию частиц порошка оказывают влияние температура расплава во время распыления и площадь поперечного сечения его струи.

Данным методом можно получать порошок с размером частиц 50-100 нм. Форма частиц распыленного материала обычно бывает каплеобразная или сферическая. Однако при больших скоростях охлаждения возможно образование частиц с неправильной формой.

Слайд 25

Центробежное распыление

Центробежное распыление - один из основных видов

диспергирования расплава. Важной отличительной особенностью и достоинством этого процесса

является возможность реализации диспергирования в высоком вакууме.Существуют 2 принципиальные схемы процесса:

с подачей струи расплава на вращающийся диск

с вращающимся оплавляемым электродом

Слайд 26

Схемы центробежного распыления

а – способ вращающегося электрода: 1

– противоэлектрод; 2 – быстровращающийся электрод; 3 – пленка

расплавленного металла;б – способ вращающегося диска: 1 – водоохлаждаемый диск; 2 – пленка металла; 3 – тигель с расплавом металла

Слайд 27 Рис. а - распыление происходит в момент попадания

струи расплава на дисковое устройство, вращающееся со скоростью до

24000 об/мин, скорость охлаждения металла составляет 105 - 106 °С/с.Формирование расплава происходит под действием различного рода источников нагрева (индукционная печь, электрическая дуга и др.) Как правило, таким способом получают порошки металлов и сплавов с температурой плавления менее 1600 °С

Слайд 28 Рис б - установки бестигельного распыления обеспечивают получение

высокочистых порошков и практически не имеют ограничений по температуре

плавления материала получаемого порошка.Недостатки схемы:

необходимость тщательной обработки поверхности

необходимость балансировки оплавляемых заготовок для обеспечения работоспособности узла вращения заготовки,

наследование неоднородности химического состава заготовки получаемым материалом

невозможность использования 100% материала заготовки.

Данная технология позволяет менять гранулометрический состав порошка изменением частоты вращения расходуемой заготовки.

Источниками нагрева заготовок чаще выступают электронные пушки или плазмотроны.

Размер частиц – около 100 нм

Слайд 29 Примесный состав полученного порошка в основном определяется чистотой

исходного материала.

В ходе диспергирования возможно загрязнение продукта веществами-распылителями:

азотом, инертными газами, а в случае применения органических веществ — углеродом. Использование воды может привести к образованию на частицах оксидной пленки.

Слайд 30

Двойное распыление

Суть способа двойного распыления заключается в насыщении

расплава металла растворимым газом при высоком давлении и последующем

распылении такого расплава другим, нерастворимым газом.В ходе остывания пересыщенных газом капель происходит взрывное выделение растворенного газа и разрыв полузатвердевшей капли на более мелкие частицы.

Таким образом, происходит двойное распыление материала. Этим способом можно получить порошки размером от 1 до 10 нм.

Слайд 31

Физические основы распыления

При кристаллизации расплава часто имеет место

ликвация (неоднородность химического состава).

Это приводит к неравномерности свойств в

объеме изделия и браку. Причем, чем более сложный состав у сплава, чем шире температурный интервал кристаллизации сплава, тем большее развитие получает ликвация. Различают:

дендритную ликвацию (проявляется в микрообъѐмах сплава, близких к размеру зѐрен),

зональную (наблюдается во всѐм объѐме слитка).

Для устранения дендридной ликвации применяют длительный отжиг металла (гомогенизация).

Слайд 32 Для уменьшения зональной ликвации ограничивают размеры слитков, а

также применяют специальные металлургические процессы: непрерывную разливку, переплав в

водоохлаждаемом кристаллизаторе (электрошлаковый или вакуумный).Одним из преимуществ изготовления изделий из распыленных порошков перед многими другими способами является равномерность химического состава сплава в объеме детали.

Расплавление и перегрев металла позволяют усреднить химический состав, а последующее быстрое охлаждение при распылении не позволяет развиться ликвации.

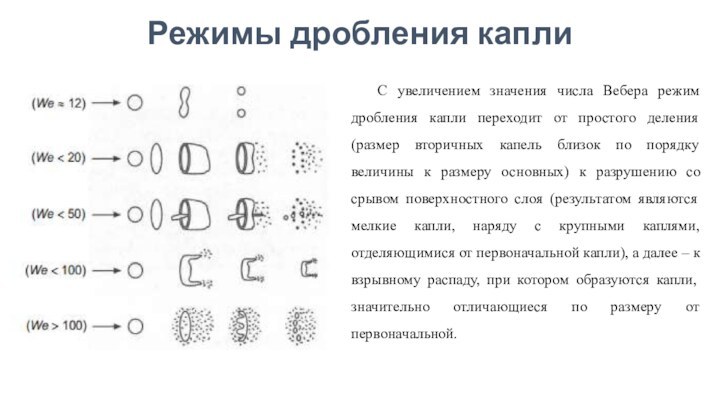

Слайд 34

Режимы дробления капли

С увеличением значения числа Вебера режим

дробления капли переходит от простого деления (размер вторичных капель

близок по порядку величины к размеру основных) к разрушению со срывом поверхностного слоя (результатом являются мелкие капли, наряду с крупными каплями, отделяющимися от первоначальной капли), а далее – к взрывному распаду, при котором образуются капли, значительно отличающиеся по размеру от первоначальной.Слайд 35 Процесс распыления высокотемпературных жидкостей сопряжен с образованием двухфазных

систем газ — жидкость и газ — твердое тело,

называемых в целом металлогазовый факел. При распылении происходит взаимодействие газового потока с расплавом, а также взаимодействие отдельных капель.Сложность изучения этих процессов обусловлена несколькими факторами:

изменением агрегатного состояния в процессе распыления;

изменением химического состава,

изменением свойств распыляемого материала в результате взаимодействия с распыляющим газом;

высокими скоростями процессов охлаждения и дробления металла;

высокими температурами процессов (трудности для работы измерительного оборудования).

Слайд 36

Закалка из жидкого состояния или спиннингование

Это получение тонких

лент с помощью бысрого, не менее 10 К/с, охлаждения

расплава на поверхности вращающегося барабана.Непосредственно после закалки из жидкого состояния возможно получение различных структур, а именно:

образование однофазной или многофазной наноструктуры непосредственно в процессе спиннингования;

неполная кристаллизация в ходе закалки и образование аморфно-кристаллической структуры.

Слайд 37

Способом спиннингования были получены:

нанокристаллические ленты из Ni65Al35,

аморфно-кристаллические

ленты составов Ni-P, А1-Сг-Се-Со и др.

Обычно размер зерна

в образцах составляет 5-12 нм, например, в аморфнокристаллическом сплаве Ni-P кристаллические включения имели величину порядка б нм.