- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Манипуляторы сварочные

Содержание

- 2. Содержание1.Введение2.Робот 3. Сварочные манипуляторы4.Манипуляторы консольного типа

- 3. введениеВ современном производстве происходят значительные изменения, отражающие

- 5. Манипуляторы сварочные применяются для автоматизации сварки ёмкостей,

- 6. Манипуляторы консольного типа

- 7. Промышленные роботы для контактной сварки В последнее

- 8. РОБОТЫ ДЛЯ ПЛАЗМЕННОЙ РЕЗКИРоботизированная плазменная резки —

- 9. РОБОТЫ ДЛЯ НАПЛАВКИНаплавка. Роботизированная наплавка. В настоящее

- 10. РОБОТЫ ДЛЯ ПАЛЛЕТИРОВАНИЯПаллетирование– это одна из самых

- 11. Дуговая сварка Дуговая сварка по сравнению с

- 12. Точечная сварка Большинство роботов для точечной сварки

- 14. Необходимо сконструировать фиксаторы, удерживающие деталь в процессе

- 15. Скачать презентацию

- 16. Похожие презентации

Слайд 2

Содержание

1.Введение

2.Робот

3. Сварочные манипуляторы

4.Манипуляторы консольного типа

5.Контактная

сварка

Слайд 3

введение

В современном производстве происходят значительные изменения, отражающие революционные

достижения в области электроники, механики, информатики. Серийное производство автоматических

манипуляторов – промышленных роботов – освобождает человека от ручного низкоквалифицированного и монотонного труда, и в первую очередь в условиях, вредных для здоровья человека.Тенденции развития робототехники, как одного из основных средств гибкого автоматизированного и автоматического производства, в настоящее время таковы, что преимущественное развитие должны получить промышленные роботы (ПР) для выполнения основных технологических процессов – сборки, сварки, зачистки заготовок и шлифования изделий, окраски, контроля и разбраковки.

Слайд 4

Робот

Роботом называют автоматическое устройство, имеющее манипулятор — механический аналог человеческой руки — и систему управления этим манипулятором. Обе эти составные части могут иметь различное устройство — от очень простого до чрезвычайно сложного. Манипулятор обычно состоит из шарнирно соединенных звеньев, как рука человека состоит из костей, связанных суставами, и заканчивается охватом, который является чем‑то вроде кисти человеческой руки.

Звенья манипулятора подвижны друг относительно друга и могут совершать вращательные и поступательные движения. Иногда вместо схвата последним звеном манипулятора служит какой‑нибудь рабочий инструмент, например, дрель, гаечный ключ, краскораспылитель или сварочная горелка.

Перемещение звеньев манипулятора обеспечивают так называемые приводы — аналоги мускулов в руке человека. Обычно в качестве таковых используются электродвигатели. Тогда привод включает в себя еще редуктор (систему зубчатых передач, которые снижают число оборотов двигателя и увеличивают вращающие моменты) и электрическую схему управления, регулирующую скорость вращения электродвигателя.

Слайд 5 Манипуляторы сварочные применяются для автоматизации сварки ёмкостей, обечаек,

балок и т.д. в горизонтальной и вертикальной плоскостях.

Сварочные манипуляторы выпускаются по заказам клиентов в соответствии со следующими требованиями: длина рабочего хода по вертикали и горизонтали;

грузоподъемности консоли в зависимости от применяемого сварочного оборудования;

варианта установки манипулятора (стационарно или с перемещением по рельсам).

В зависимости от поставленной задачи сварочные манипуляторы могут использоваться совместно с роликовыми вращателями, поворотными столами и т.д.

Также возможно оснащение манипуляторов системамой автоматического отслеживания сварного шва, устройством колебательного движения горелки при сварке (осциллятором), системой видеонаблюдения за процессом сварки. Основными частями сварочного манипулятора являются: основание, колонна, консоль.

Основание: Здесь предлагается три варианта исполнения: неподвижное, с перемещением по рельсам без привода или с перемещением по рельсам посредством электропривода.

Колонна: Колонна представляет собой коробчатую сварную конструкцию со вставными направляющими. Колонна смонтирована на основании с помощью упорных шарикоподшипников, благодаря этому ее можно вручную вращать на 360°. Механизм ручного блокирования позволяет зафиксировать колонну в любом промежуточном положении.

Консоль: Сварная коробчатая конструкции с вставными направляющими. Ее перемещение осуществляется с помощью зубчатой рейки и шестерни, приводимой в движение сервоприводом. Скорость перемещения регулируется бесступенчато от 0,2 до 2 м/мин.

Слайд 7

Промышленные роботы для контактной сварки

В последнее время при

производстве сварных конструкций используют промышленные роботы — автоматические устройства

с программным управлением. Механическая часть робота — манипулятор с тремя—шестью степенями свободы, основной частью которого является рабочий орган.(рука) робота.Обычно рассматриваются два варианта использования роботов для контактной сварки: 1) сварка с помощью сварочных клещей или пистолетов укрепленных на руке робота; 2) транспортирование свариваемых узлов — установка их под электроды стационарной сварочной машины, ориентирование этих узлов, съем и замена их следующими узлами. В этом случае рабочий орган робота представляет собой захватывающее устройство.

Манипулятор состоит из независимо перемещающихся механизмов — исполнительных органов, каждый из которых снабжен собственным приводом перемещения рабочего органа, например, шаговыми электродвигателями или гидроприводами. Последние из указанных приводов отличаются высоким быстродействием и большими усилиями.

Слайд 8

РОБОТЫ ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ

Роботизированная плазменная резки — вид

плазменной обработки материалов резанием, при котором в качестве режущего

инструмента вместо резца используется струя плазмы. Между электродом и соплом аппарата, или между электродом и разрезаемым металлом зажигается электрическая дуга. В сопло подаётся газ под давлением несколько атмосфер, превращаемый электрической дугой в струю плазмы с температурой от 5000 до 30000 градусов и скоростью от 500 до 1500 м/с.Толщина разрезаемого металла может доходить до 100 мм. Первоначальное зажигание дуги осуществляется высокочастотным импульсом или коротким замыканием между форсункой и разрезаемым металлом. Форсунки охлаждаются потоком газа (воздушное охлаждение) или жидкостным охлаждением. Воздушные форсунки как правило надежнее, форсунки с жидкостным охлаждением используются в установках большой мощности и дают лучшее качество обработки. Используемые для получения плазменной струи газы делятся на активные (кислород, воздух) и неактивные (азот, аргон, водород, водяной пар). Активные газы в основном используются для резки чёрных металлов, а неактивные — цветных металлов и сплавов. Преимущества плазменной резки: Обрабатываются любые металлы — черные, цветные, тугоплавкие сплавы и т.д.

Скорость резания малых и средних толщин в несколько раз выше скорости газопламенной резки.

Небольшой и локальный нагрев разрезаемой заготовки, исключающий ее тепловую деформацию.

Высокая чистота и качество поверхности разреза.

Безопасность процесса (нет необходимости в баллонах с сжатым кислородом, горючим газом и т. д.)

Возможна сложная фигурная вырезка, обработка трехмерных конструкций.

Слайд 9

РОБОТЫ ДЛЯ НАПЛАВКИ

Наплавка. Роботизированная наплавка.

В настоящее время на

территории стран СНГ наблюдается невысокая, но устойчивая тенденция к

увеличению спроса на внедрение автоматизированных технологий. Можно с уверенностью предположить, что все больше и больше технологических процессов будет выполняться при помощи промышленных роботов, в частности сварочных роботов. Одним из наиболее сложных технологических процессов в сварке является упрочнение поверхности. Упрочнение поверхности напрямую связано с износом рабочей поверхности детали. При определении износа используют следующие более четкие термины: - абразивный износ; - коррозионный износ; - фрикционный износ; - усталостный износ; и т.д. Как правило, реальный износ, является результатом комбинированного воздействия нескольких видов износа, причем почти всегда, один из них превалирует. Для противостояния износу рабочие поверхности необходимо упрочнять. Один из наиболее эффективных способов упрочнения – ИЗНОСОСТОЙКАЯ НАПЛАВКА. НАПЛАВКА - это разновидность электродуговой сварки с использованием специальных наплавочных электродов. Процесс наплавки обеспечивает продление срока службы металлических изделий путем нанесения на их поверхность защитного слоя. Этот метод можно использовать не только для ремонта, но и для придания особых свойств поверхностям новых изделий перед вводом их в эксплуатацию. Нельзя забывать, что износостойкая наплавка сложнее обычной сварки и положительные результаты могут быть получены только при правильном выборе наплавочных материалов и технологий их нанесения.

Слайд 10

РОБОТЫ ДЛЯ ПАЛЛЕТИРОВАНИЯ

Паллетирование– это одна из самых востребованных

технологий с применением промышленных роботов в мире. Повсеместное применение

поддонов, необходимость в сокращении времени, вредная для здоровья среда, все это вызывает потребность в автоматизации паллетирования продукции. Скорость и точность работы роботов, несравнимы с человеческим трудом.Главное отличие Робототехнологических Комплексов Паллетирования от стандартного оборудования для паллетирования – это абсолютная универсальность, которая решена за счет применения промышленного робота антропоморфной конструкции с 6-ю осями подвижности. С развитие промышленной робототехники, у технологии роботизированного паллетирования практически нет слабых мест, поскольку уже сегодня существуют роботы грузоподъемностью более 1-ой тонны, а увеличение зонный досягаемости, решается применением дополнительного модуля перемещения, который является 7-ой осью робота. Важно отметить, что современные цены на технологии для автоматизации паллетирования без применения робота, значительно выше, нежели стоимость внедрения робота в данный процесс. Для выполнения задач паллетирования применяются специальные роботы Kawasaki Z и М серии.

Слайд 11

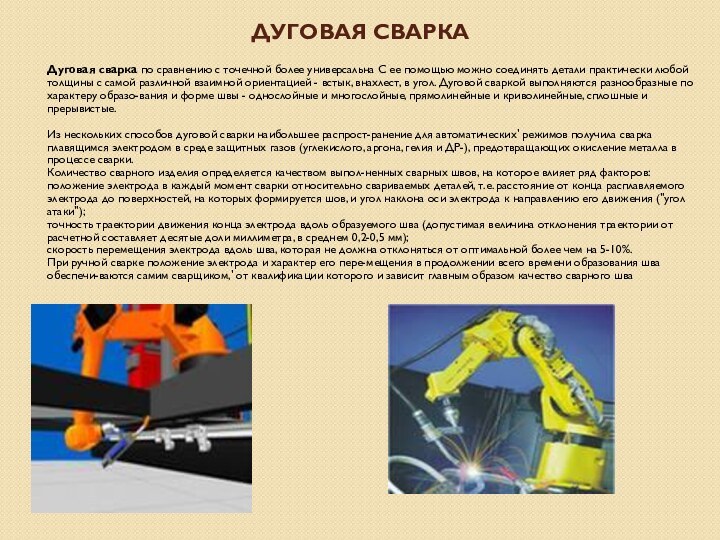

Дуговая сварка

Дуговая сварка по сравнению с точечной

более универсальна С ее помощью можно соединять детали практически

любой толщины с самой различной взаимной ориентацией - встык, внахлест, в угол. Дуговой сваркой выполняются разнообразные по характеру образо-вания и форме швы - однослойные и многослойные, прямолинейные и криволинейные, сплошные и прерывистые. Из нескольких способов дуговой сварки наибольшее распрост-ранение для автоматических' режимов получила сварка плавящимся электродом в среде защитных газов (углекислого, аргона, гелия и ДР-), предотвращающих окисление металла в процессе сварки. Количество сварного изделия определяется качеством выпол-ненных сварных швов, на которое влияет ряд факторов: положение электрода в каждый момент сварки относительно свариваемых деталей, т.е. расстояние от конца расплавляемого электрода до поверхностей, на которых формируется шов, и угол наклона оси электрода к направлению его движения ("угол атаки"); точность траектории движения конца электрода вдоль образуемого шва (допустимая величина отклонения траектории от расчетной составляет десятые доли миллиметра, в среднем 0,2-0,5 мм); скорость перемещения электрода вдоль шва, которая не должна отклоняться от оптимальной более чем на 5-10%. При ручной сварке положение электрода и характер его пере-мещения в продолжении всего времени образования шва обеспечи-ваются самим сварщиком,' от квалификации которого и зависит главным образом качество сварного шва

Слайд 12

Точечная сварка

Большинство роботов для точечной сварки применяются в

автомобильной промышленности. При сборке автомобиля необходимо выполнять огромное количество

операций точечной сварки, чтобы надлежащим образом соединить между собой различные детали кузова, например боковины , крышу и капот. На современных конвейерах эти детали вначале соединяются временно несколькими прихваточными сварными соединениями. Далее кузов перемещается по конвейеру мимо группы роботов , каждый из которых осуществляет сварку в строго определенных местах.Поскольку все кузова монтируются на одной производственной линии, для получения высококачественных соединений просто требуется, чтобы робот каждый раз повторял заданную последовательность перемещений.