- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Планирование потребностей в ресурсах

Содержание

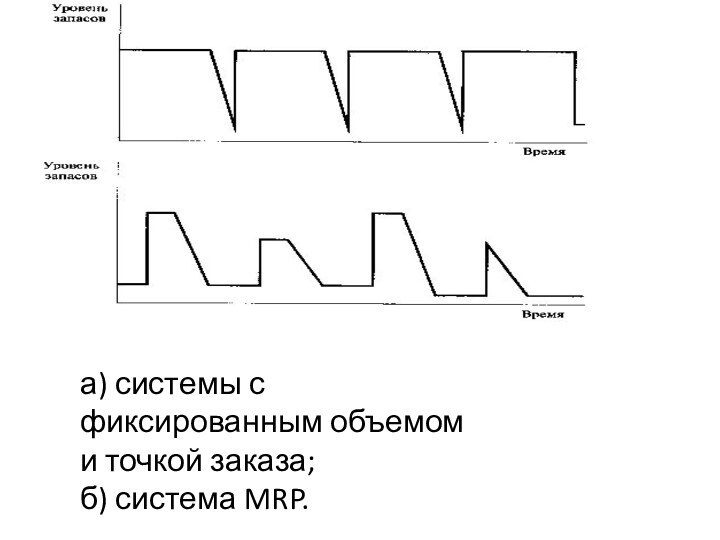

- 2. Ниже описываются два основных элемента систем планирования

- 3. Планирование материальных потребностей базируется на том, что

- 5. а) системы с фиксированным объемом и точкой заказа;б) система MRP.

- 6. Входами в MRP являются график выпуска продукции

- 7. В MRP не рассматривается вопрос о допустимости

- 8. Этот процесс может выполняться параллельно с проверкой на допустимость по мощностям.

- 9. Основные входные данные в MRP системе следующие:

- 10. Основные входные данные в MRP системе следующие:

- 11. MRP система может использовать пять типов изделия

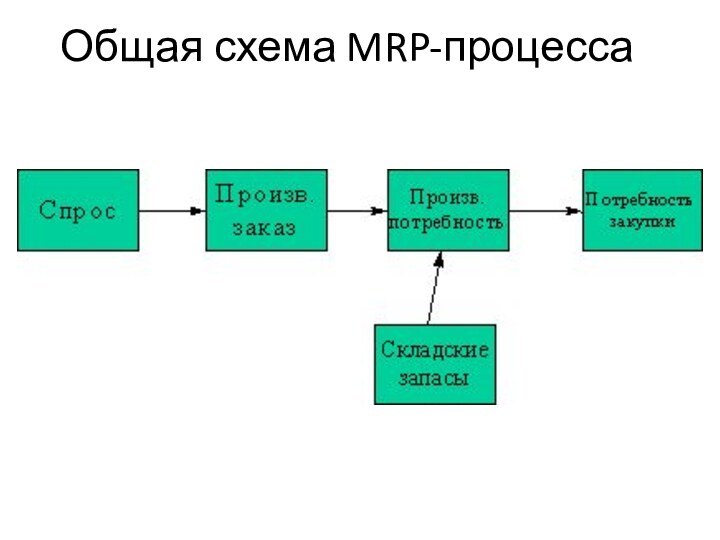

- 12. Общая схема MRP-процесса

- 13. Информация о спросе

- 14. Обьемно-календарный план (MPS)

- 16. Таким образом, подсистема MRP работает следующим образом:

- 17. Таким образом, подсистема MRP работает следующим образом:

- 18. Таким образом, подсистема MRP работает следующим образом:

- 19. Таким образом, подсистема MRP работает следующим образом:

- 20. Схема MRP

- 21. Схема CRP

- 22. Планирование потребностей в производственных мощностях

- 23. Подсистема CRP выбирает информацию о

- 24. Центральным моментом проверки допустимости графика

- 25. Скачать презентацию

- 26. Похожие презентации

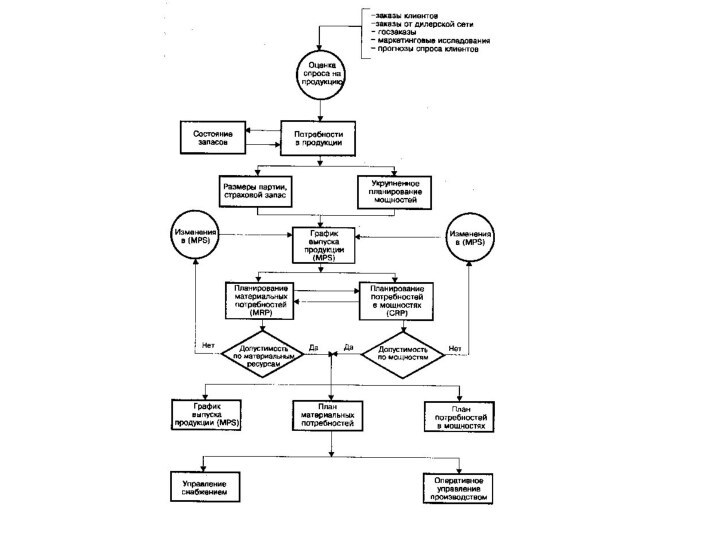

Ниже описываются два основных элемента систем планирования потребностей в ресурсах — планирование материальных потребностей (MRP) и планирование потребностей в мощностях (CRP).

Слайд 3 Планирование материальных потребностей базируется на том, что они

определяются как зависимые. Спрос на ресурсы определяется как сумма

потребностей по всем видам продукции, которые должны быть произведены.Подсистема MRP выполняет следующие функции:

• воспринимает информацию MPS;

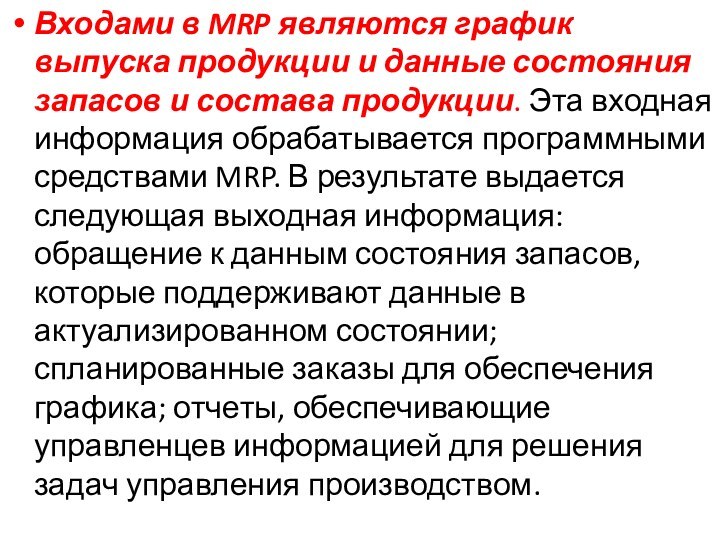

Слайд 6 Входами в MRP являются график выпуска продукции и

данные состояния запасов и состава продукции. Эта входная информация

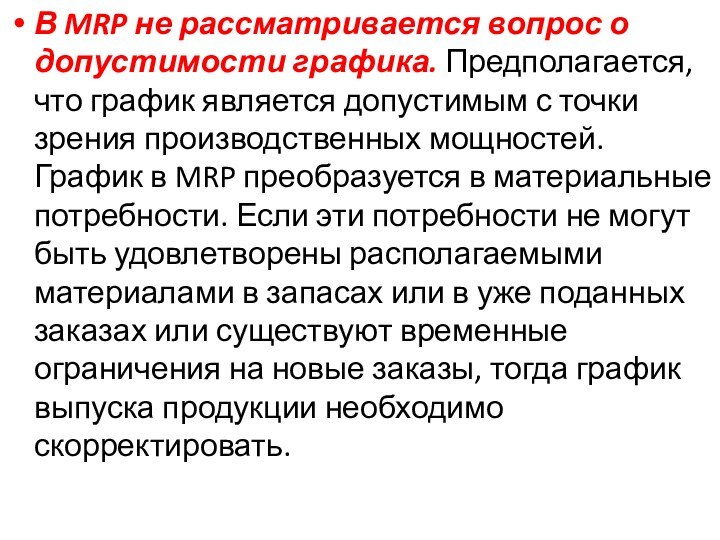

обрабатывается программными средствами MRP. В результате выдается следующая выходная информация: обращение к данным состояния запасов, которые поддерживают данные в актуализированном состоянии; спланированные заказы для обеспечения графика; отчеты, обеспечивающие управленцев информацией для решения задач управления производством.Слайд 7 В MRP не рассматривается вопрос о допустимости графика.

Предполагается, что график является допустимым с точки зрения производственных

мощностей. График в MRP преобразуется в материальные потребности. Если эти потребности не могут быть удовлетворены располагаемыми материалами в запасах или в уже поданных заказах или существуют временные ограничения на новые заказы, тогда график выпуска продукции необходимо скорректировать.

Слайд 9

Основные входные данные в MRP системе следующие:

Данные

изделия, включая BOM и маршрутизацию

Данные потребности, сформированные MPS,

из системы продаж и\или системы управления проектами Данные материального обеспечения, включая существующие материальные запасы, уже сделанный производственный заказ и заказы на приобретение

Слайд 11 MRP система может использовать пять типов изделия или

более:

Производимое (производственное)

Покупное (заказное)

Обобщенное

Фантомное (стоимостное)

Субподрядное

(субподрядный договор)

Слайд 16

Таким образом, подсистема MRP работает следующим образом:

1. Из

MPS получается количество изделий, которые необходимо выпустить в каждом

интервале планируемого периода.2. К изделиям присоединяются сервисные изделия, которые не были включены в график, но исходя из заказов клиентов рассматриваются как конечная продукция.

Слайд 17

Таким образом, подсистема MRP работает следующим образом:

3. Информация

об изделиях, определенных выше, преобразуется в общие потребности по

всем материальным ресурсам по всем периодам заданного горизонта с учетом информации о составе изделия и применяемости материалов.

Слайд 18

Таким образом, подсистема MRP работает следующим образом:

4. С

помощью информации о состоянии запасов вычисляются для каждого периода

чистые потребности по формуле:Чистые = Общие - Запас в + Страховой + Запасы, предназначенные

потребности потребности наличии запас для других предприятий