Слайд 2

Рекомендуемая учебная и справочная литература

по дисциплине:

1) СНиП.

11-01-95. «Инструкция о порядке разработки, согласования, утверждения и составе

проектной документации на строительство предприятий, зданий, сооружений. Москва. ГОССТРОЙ РОССИИ, 1995 г.

2) Адам А.Е. Основы проектирования машиностроительных заводов и цехов. Конспект лекций. Москва. Издательство ”Машиностроение”. Справочник. Инженерный журнал. Приложение №3 к журналу, 2001 г.

3) Проектирование машиностроительных цехов и заводов: справочник в 6 т. / Под ред. Е.С. Ямпольского. М.: Машиностроение, 1974. – Т. 4.

4) Егоров М.Е. Основы проектирования машиностроительных заводов. / Учебник для машиностроительных вузов. М.Е. Егоров. – М.: Высшая школа,1969. – 480 с.

5) Мельников Г.И., Вороненко В.П. Проектирование механосборочных цехов: Учебник для студентов машиностроительных специальностей вузов. / Под редакцией А.П. Дальского. – М.: Машиностроение, 1990. – 352 с.

Слайд 3

ВВЕДЕНИЕ

Цель и задачи изучения дисциплины.

Типы заводов.

Генеральный план и

транспорт.

Слайд 4

Цель и задачи изучения дисциплины

1.1 Цель преподавания дисциплины

Дисциплина “Проектирование механосборочных участков и цехов”

предусматривает цель инженерной подготовки студентов специальности 1-36 01 01 в области структурного устройства участков и цехов и методов их проектирования, пространственном размещении механосборочного производства для осуществления технологических процессов изготовления машин.

Дисциплина даёт студентам представление о характеристике поточных и автоматических линий, участков и цехов, применяемых транспортных системах и методах их технологического проектирования.

Слайд 5

1.2 Задачи изучения дисциплины

Студент, изучивший дисциплину, должен знать:

Структуру

участков и цехов;

Организационные формы выполнения работ для различных типов

производств;

Методы проектирования участков и цехов для различных типов производств;

Правила расположения оборудования;

Применяемые типы транспортных систем в зависимости от типа производства;

Строительные нормы и правила.

Слайд 6

Студент, изучивший дисциплину, должен уметь:

наметить варианты расположения оборудования;

наметить

и определить количество транспортных систем и схему их взаимосвязи

с технологическим оборудованием;

определить количество технологического оборудования и занимаемую им площадь;

определить количество транспортных средств;

определить количество работающих в цехе и на участке, поточной линии;

разработать планировку поточной линии, участка и планировку цеха с учетом рациональной организационной структуры;

разработать строительную часть проекта планировки цеха (поперечный разрез пролёта цеха);

разработать проект вспомогательных отделений цеха.

Слайд 7

2. Типы заводов.

Завод – промышленное предприятие с механизированными

процессами производства. Все многообразие структурных схем заводов в машиностроении

можно свести к трем (рис. 1).

Будущее заводов на пути специализации и кооперирования машиностроительного производства, создания холдингов (ОАО и др.), например, на основе завода АМКАДОР.

Известно также, что фирма «Крайслер» имеет около 15 сборочных заводов, а «Дженерал Моторс» - 23 сборочных завода. Более 6 тыс. заводов в USA занято изготовлением только отдельных автомобильных деталей (данные 1980 г.).

Слайд 8

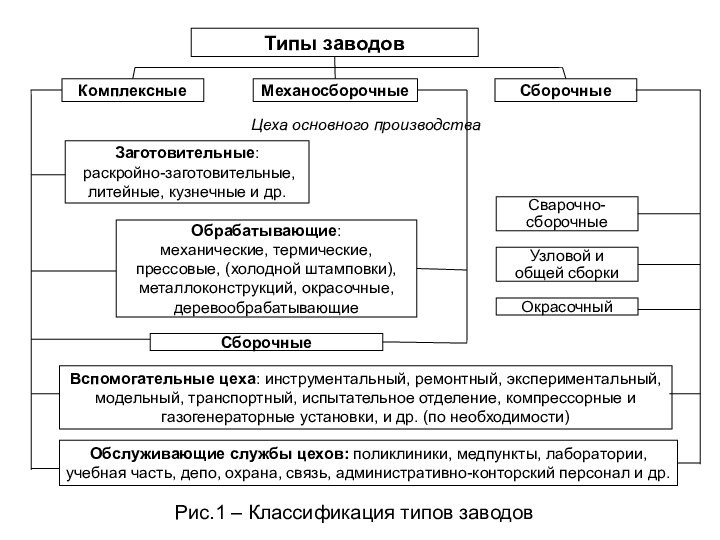

Типы заводов

Цеха основного производства

Комплексные

Вспомогательные цеха: инструментальный, ремонтный, экспериментальный,

модельный, транспортный, испытательное отделение, компрессорные и

газогенераторные установки, и

др. (по необходимости)

Механосборочные

Сборочные

Узловой и

общей сборки

Сварочно-

сборочные

Обслуживающие службы цехов: поликлиники, медпункты, лаборатории,

учебная часть, депо, охрана, связь, административно-конторский персонал и др.

Рис.1 – Классификация типов заводов

Окрасочный

Слайд 9

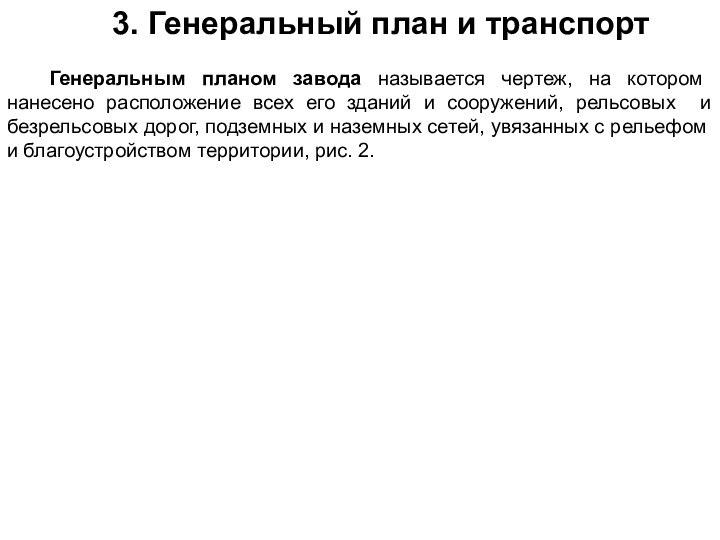

3. Генеральный план и транспорт

Генеральным планом завода называется

чертеж, на котором нанесено расположение всех его зданий и

сооружений, рельсовых и безрельсовых дорог, подземных и наземных сетей, увязанных с рельефом и благоустройством территории, рис. 2.

Слайд 10

1 – механический цех;

2 – сварочный цех;

3 –

окрасочный цех;

4 – сборочный цех;

5 – отделение испытания двигателей;

6

– административно-бытовой корпус;

7 – склад мазута;

8 – открытая стоянка готовых автомобилей;

9 – галереи для конвейерного транспорта;

10 – автодорожный туннель;

11 – городской проезд;

12 – внутризаводские автодороги;

13 – резерв для расширения

Рис. 2 – Генеральный план автосборочного завода

Слайд 11

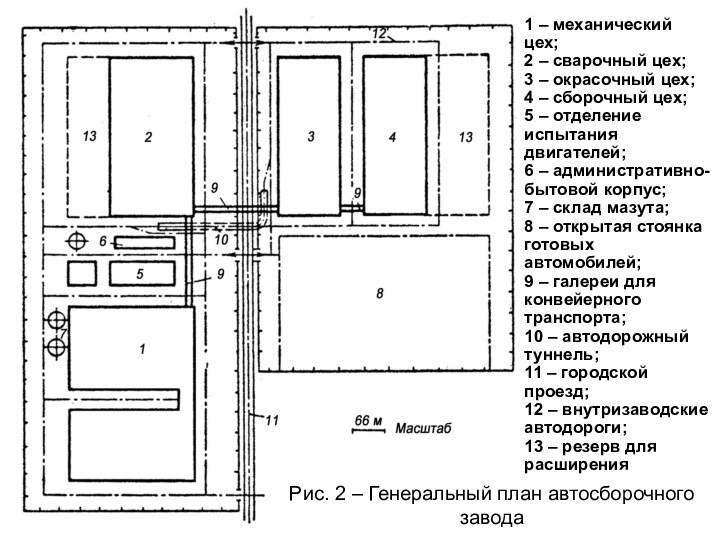

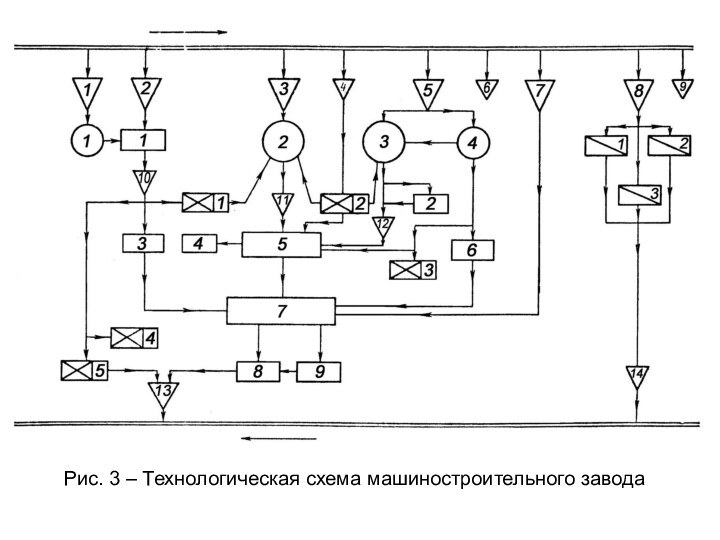

При проектировании генерального плана завода после установления его

состава возникает необходимость определения функциональных связей между цехами и

другими подразделениями и службами завода. Для облегчения решения этой задачи составляют технологическую схему производства (рис. 3). Схема дает наглядное представление о последовательности производственного процесса изготовления продукции завода, помогает установить рациональное расположение его зданий и сооружений и определить схему и направление основных грузопотоков завода.

Слайд 12

Рис. 3 – Технологическая схема машиностроительного завода

Слайд 13

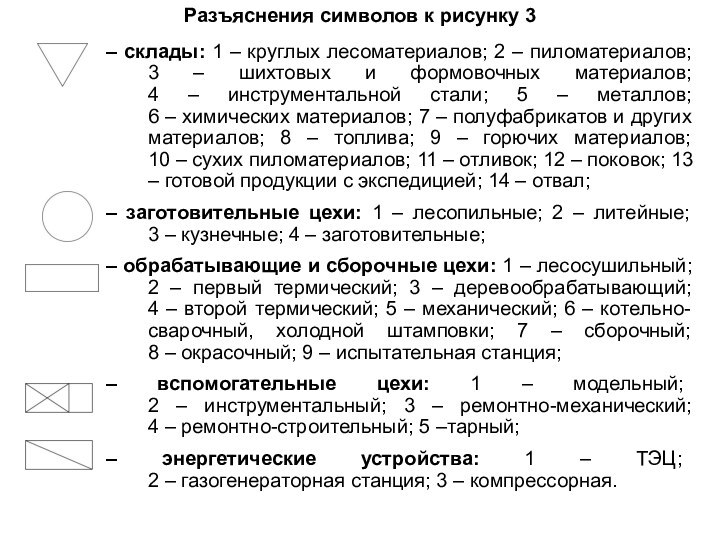

Разъяснения символов к рисунку 3

Слайд 14

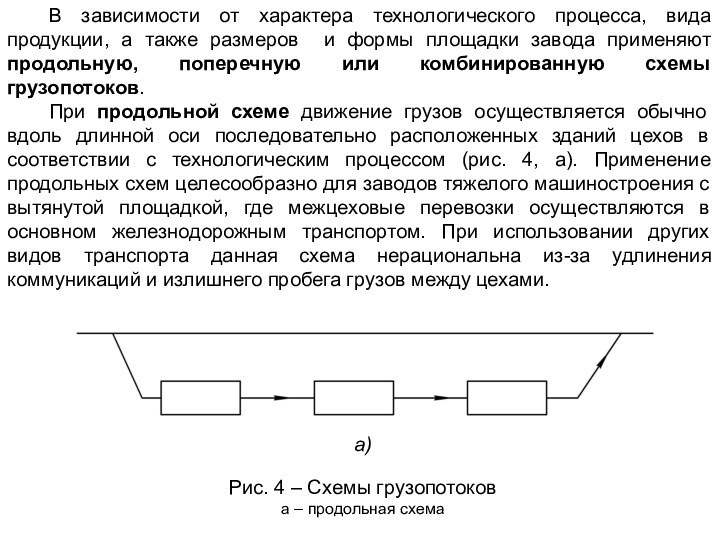

В зависимости от характера технологического процесса, вида продукции,

а также размеров и формы площадки завода применяют продольную,

поперечную или комбинированную схемы грузопотоков.

При продольной схеме движение грузов осуществляется обычно вдоль длинной оси последовательно расположенных зданий цехов в соответствии с технологическим процессом (рис. 4, а). Применение продольных схем целесообразно для заводов тяжелого машиностроения с вытянутой площадкой, где межцеховые перевозки осуществляются в основном железнодорожным транспортом. При использовании других видов транспорта данная схема нерациональна из-за удлинения коммуникаций и излишнего пробега грузов между цехами.

а)

Рис. 4 – Схемы грузопотоков

а – продольная схема

Слайд 15

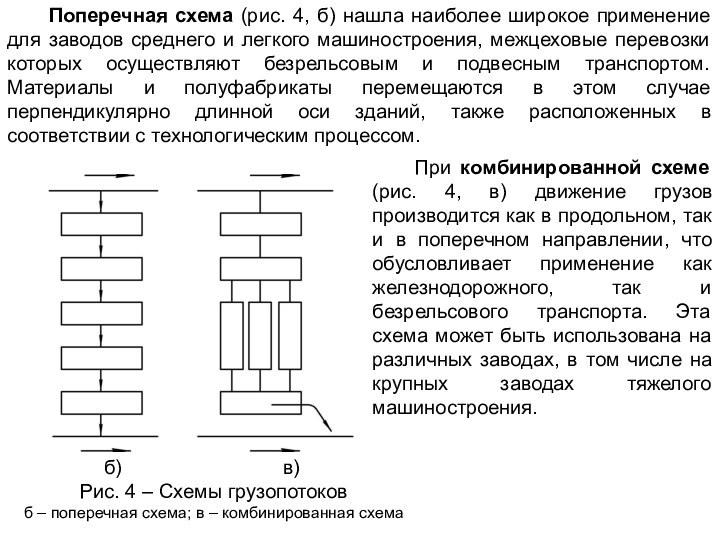

Поперечная схема (рис. 4, б) нашла наиболее широкое

применение для заводов среднего и легкого машиностроения, межцеховые перевозки

которых осуществляют безрельсовым и подвесным транспортом. Материалы и полуфабрикаты перемещаются в этом случае перпендикулярно длинной оси зданий, также расположенных в соответствии с технологическим процессом.

При комбинированной схеме (рис. 4, в) движение грузов производится как в продольном, так и в поперечном направлении, что обусловливает применение как железнодорожного, так и безрельсового транспорта. Эта схема может быть использована на различных заводах, в том числе на крупных заводах тяжелого машиностроения.

б) в)

Рис. 4 – Схемы грузопотоков

б – поперечная схема; в – комбинированная схема

Слайд 16

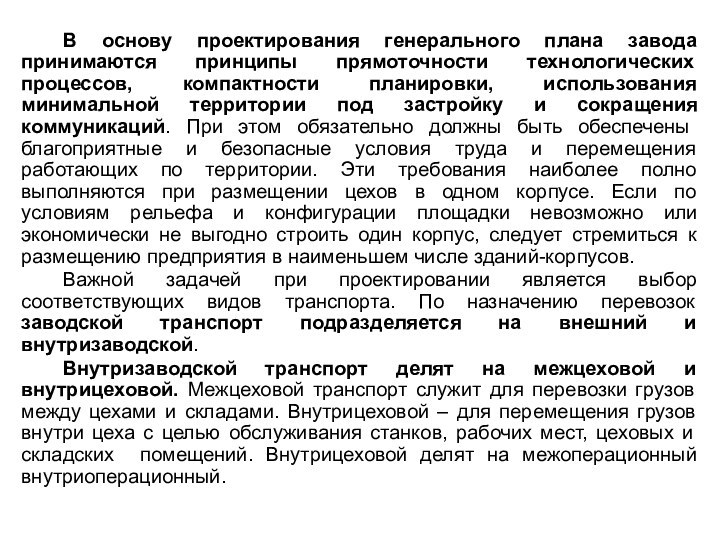

В основу проектирования генерального плана завода принимаются принципы

прямоточности технологических процессов, компактности планировки, использования минимальной территории под

застройку и сокращения коммуникаций. При этом обязательно должны быть обеспечены благоприятные и безопасные условия труда и перемещения работающих по территории. Эти требования наиболее полно выполняются при размещении цехов в одном корпусе. Если по условиям рельефа и конфигурации площадки невозможно или экономически не выгодно строить один корпус, следует стремиться к размещению предприятия в наименьшем числе зданий-корпусов.

Важной задачей при проектировании является выбор соответствующих видов транспорта. По назначению перевозок заводской транспорт подразделяется на внешний и внутризаводской.

Внутризаводской транспорт делят на межцеховой и внутрицеховой. Межцеховой транспорт служит для перевозки грузов между цехами и складами. Внутрицеховой – для перемещения грузов внутри цеха с целью обслуживания станков, рабочих мест, цеховых и складских помещений. Внутрицеховой делят на межоперационный внутриоперационный.

Слайд 17

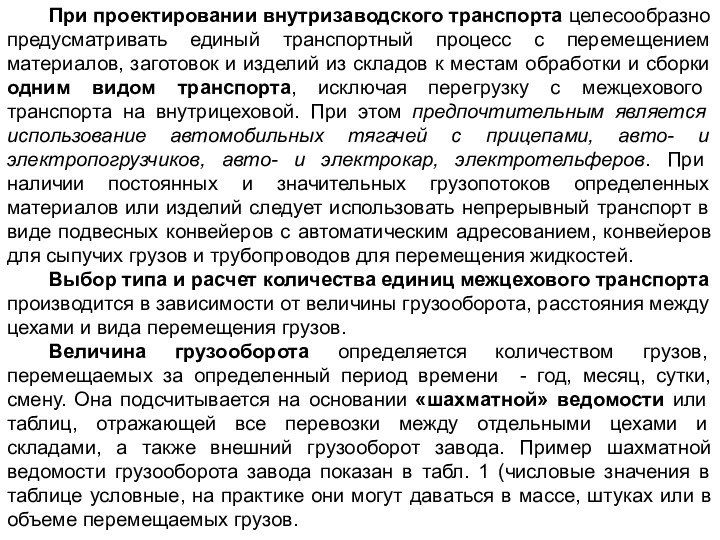

При проектировании внутризаводского транспорта целесообразно предусматривать единый транспортный

процесс с перемещением материалов, заготовок и изделий из складов

к местам обработки и сборки одним видом транспорта, исключая перегрузку с межцехового транспорта на внутрицеховой. При этом предпочтительным является использование автомобильных тягачей с прицепами, авто- и электропогрузчиков, авто- и электрокар, электротельферов. При наличии постоянных и значительных грузопотоков определенных материалов или изделий следует использовать непрерывный транспорт в виде подвесных конвейеров с автоматическим адресованием, конвейеров для сыпучих грузов и трубопроводов для перемещения жидкостей.

Выбор типа и расчет количества единиц межцехового транспорта производится в зависимости от величины грузооборота, расстояния между цехами и вида перемещения грузов.

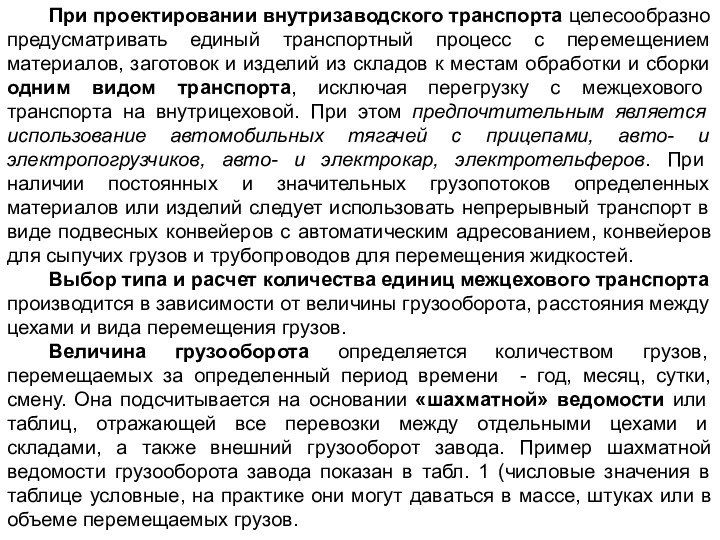

Величина грузооборота определяется количеством грузов, перемещаемых за определенный период времени - год, месяц, сутки, смену. Она подсчитывается на основании «шахматной» ведомости или таблиц, отражающей все перевозки между отдельными цехами и складами, а также внешний грузооборот завода. Пример шахматной ведомости грузооборота завода показан в табл. 1 (числовые значения в таблице условные, на практике они могут даваться в массе, штуках или в объеме перемещаемых грузов.

Слайд 18

Таблица 1 – Шахматная ведомость грузооборота завода (пример)

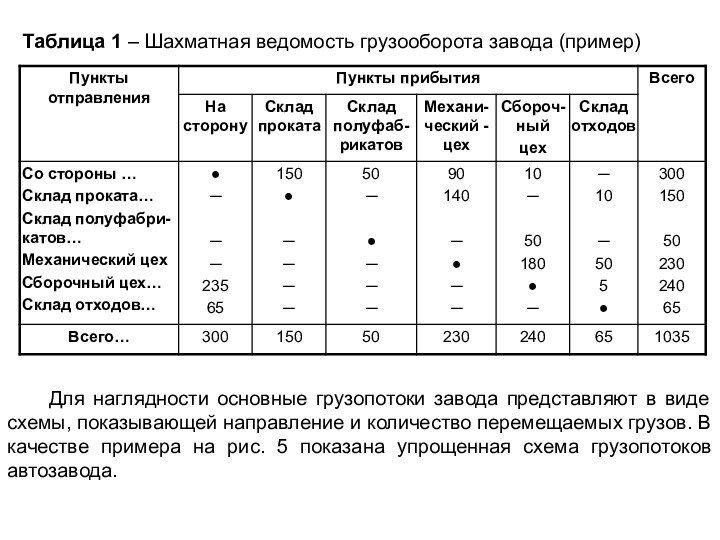

Для

наглядности основные грузопотоки завода представляют в виде схемы, показывающей

направление и количество перемещаемых грузов. В качестве примера на рис. 5 показана упрощенная схема грузопотоков автозавода.

Слайд 19

Рис. 5 – Схема грузопотоков автомобильного завода (цифры

указывают количество перемещаемых грузов в сутки)