Слайд 2

Что из себя представляют цветные металлы и какие

они бывают?

Цветные металлы - не железные металлы и сплавы

не содержащие железо. В производстве существует классификация цветных металлов:

легкие - литий (Li), рубидий (Rb), цезий (Cs), бериллий (Be);

радиоактивные - трансурановые элементы (уран (U), радий(Ra), франций (Fr), плутоний (Pu) и другие), полоний (Po), технеций (Tc);

рассеяные - галлий (Ga), индий (In), селен (Se), теллур (Te), рений (Re), таллий (Tl), германий (Ge);

Слайд 3

Что из себя представляют цветные металлы и какие

они бывают?

тугоплавкие - титан (Ti), тантал (Ta), молибден (Mo),

ванадий (V), цирконий (Zr), гафний (Hf), ниобий (Nb), вольфрам (W);

редкоземельные - скиндий (Sc), иттрий (Y), лантан и лантоиды;

Германий, селен и теллур - отнесены к металлам условно и в отличии от металлов они ситаются полупроводниками

Слайд 4

Применение. Рассмотрим характеристики цветных металлов на примере титана

В

машиностроении широко используют в чистом виде так и в

сплавах такие металлы как: медь, олово, цинк, алюминий, титан, никель, магний, свинец, молибден.

Подробно рассмотрим методы получения, свойства металла и его сплавов на примере титана.

Титан - серебристо-белый металл, существующий в виде двух аллотропических модификаций:

альфа-форма - при температуре ниже 882 градусов С обладает плотноупакованной решеткой

бета-форма - при температуре выше 882 градусов С обладает кубической объемно центрированной решеткой

При различных добавках температура при которой изменяется кристаллическая решетка может изменяться.

Титан характеризуется хорошими физическими свойствами: прочный, легкий, стойкий к коррозии.

Слайд 5

Производство титана

Наиболее распространенными рудами для получения титана являются

ильменит (FeO*TiO2), рутил (TiO2), титаномагнетит (FeTiO3*Fe3O4). После обогащения концентраты

титановых руд обычно содержат 42-65% TiO2. Для получения металлического титана требуется восстановление четыреххлористого титана или окислов титана магниетермическим или натриетермическим способом. Магний, титан и хлористый магний производят на одном заводе, побочный продукт при производстве магния - хлор.

Слайд 6

Производство титана

Концентраты ильменитовых руд содержат более 40% оксидов

железа (FeO и FeTiO3). Их отделяют от главного компонента

- концентрата титановой руды. В процессе плавки в руднотермических печах окислы железа и титана восстанавливаются, образуются железо которое насыщается углеродом, в следствии этого железо превращается в чугун, а низшие окислы титана переходят в шлак, который содержит 80-90% (TiO2), 2-5% (FeO) и множество других примесей в общем количестве не превышающие 5%. Титановый шлак хлорируют для образования четыреххлористого титана (TiCl4), из которого в реакторах восстанавливается титан. Побочный продукт этого процесса - чугун, который используется в металлургическом производстве.

Слайд 7

Производство титана

Твердые частицы восстановленного титана спекаются в пористую

массу - титановая губка, остается жидкий (MgCl2) который убирается

из реактора. Губка титана пропитана магнием и хлористым магнием, общее количество которого около 35-45%. Титановые губки плавят в вакуумных дуговых печах. Отлитые слитки переплавляют повторно, потому что после первой плавки могут образовываться дефекты, поры, раковины.

Для получения сплавов титана с другими металлами ( алюминием, ванадием, марганцем и др.) эти металлы перемешивают в губке, поступающей на первую плавку. Переплавляют два раза, потому что после второго раза происходит полное равномерное распределение примеси в слитке.

Слайд 8

Где применяются сплавы титана

Сплавы титана применяются в химической

и бумажной промышленности, в пищевой промышленности (котлы, детали холодильников),

в авиа- и турбостроении (компрессоры, лопатки турбин), судостроении (обшивки, гребные винты), электронной и вакуумной технике (газопоглотители, детали приборов), в медицине (инструменты, внутренние протезы). Легирующие элементы, добавляемые в титан, характеризуют по их влиянию на температуру полиморфного превращения.

Слайд 9

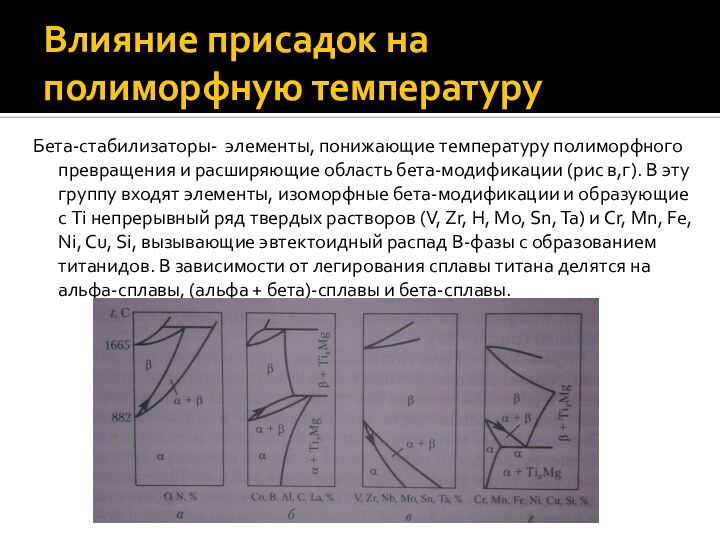

Влияние присадок на полиморфную температуру

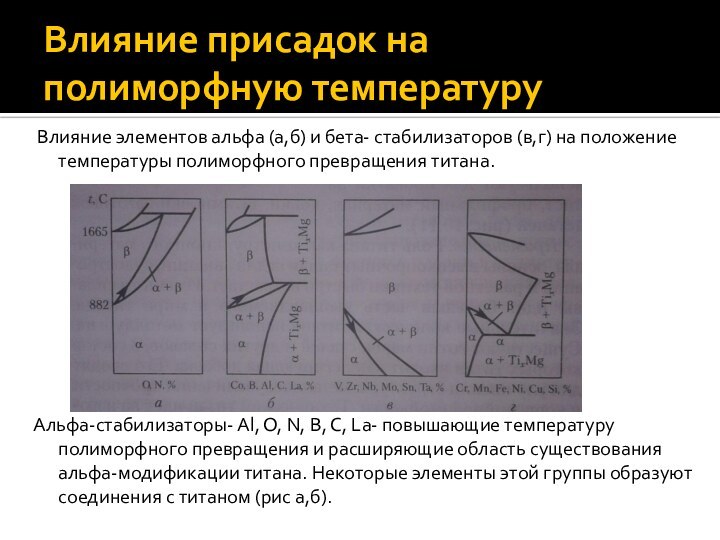

Влияние элементов альфа

(а,б) и бета- стабилизаторов (в,г) на положение температуры полиморфного

превращения титана.

Альфа-стабилизаторы- Al, O, N, B, C, La- повышающие температуру полиморфного превращения и расширяющие область существования альфа-модификации титана. Некоторые элементы этой группы образуют соединения с титаном (рис а,б).

Слайд 10

Влияние присадок на полиморфную температуру

Бета-стабилизаторы- элементы, понижающие температуру

полиморфного превращения и расширяющие область бета-модификации (рис в,г). В

эту группу входят элементы, изоморфные бета-модификации и образующие с Ti непрерывный ряд твердых растворов (V, Zr, H, Mo, Sn, Ta) и Cr, Mn, Fe, Ni, Cu, Si, вызывающие эвтектоидный распад В-фазы с образованием титанидов. В зависимости от легирования сплавы титана делятся на альфа-сплавы, (альфа + бета)-сплавы и бета-сплавы.

Слайд 11

Классификация сплавов титана

По структуре:

сплавы с альфа-структурой не

упрочняются термообработкой;

псевдо альфа-сплавы (в составе есть небольшое количество бета-стабилизаторов)

упрочняются термообработкой (закалка по мартенситному типу и старение);

бета-сплавы с повышенным содержанием бета-стабилизаторов имеют структуру бета-твердого раствора; псевдо бета-сплавы имеют в структуре немного альфа-фазы;

двухфазные (альфа + бета)-сплавы упрочняются закалкой по мартенситному типу и старением (структура зависит от соотношения альфа и бета-стабилизаторов). К двухфазным относятся и альфа-сплавы, из которыз после термообработки выделяется интерметаллидная фаза;

Слайд 12

Классификация сплавов титана

По технологии производства:

деформируемые сплавы- используется ОМД-ковка,

прессование вытяжкой и т.д; маркируются буквами ВТ и цифрами,

показывающими номер сплава (таблица 2);

литейные сплавы- отличаются хорошей жидко-текучестью, способностью заполнять формы сложной конфигурации. Недостаток- много литейных дефектов (ликвация, усадочные поры и раковины). Маркировка такая же, как и для деформируемых сплавов (тот же состав), но добавляется буква Л (таблица 1).

порошковые сплавы- для изготовления крупных деталей сложной конфигурации по размерам, близким к чистовым методами порошковой металлургии из элементарных порошков (ЭП), предварительно легированных порошков (ПЛ) или производством с быстрой кристаллизации (БК). Наиболее распространено производство легированных порошков. Этот метод позволяет при тех же эксплуатационных характеристиках, что и у литого или деформированного металла, добиться снижения до 50% времени и стоимости изготовления деталей.

Слайд 13

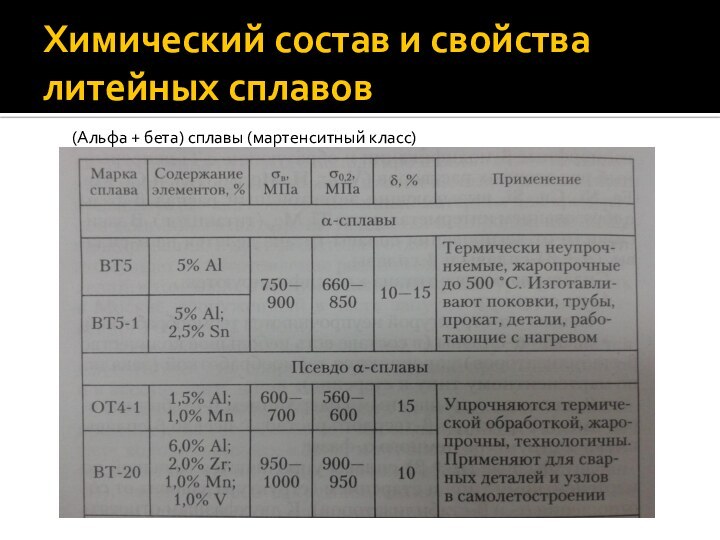

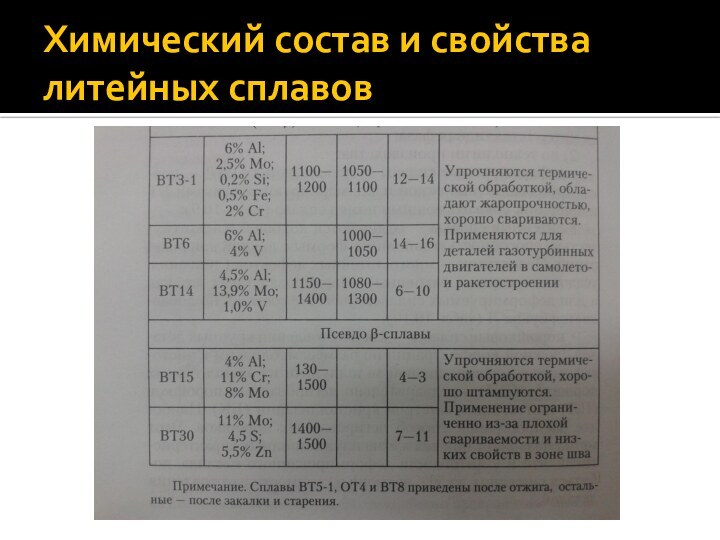

Химический состав и свойства литейных сплавов

(Альфа + бета)

сплавы (мартенситный класс)

Слайд 14

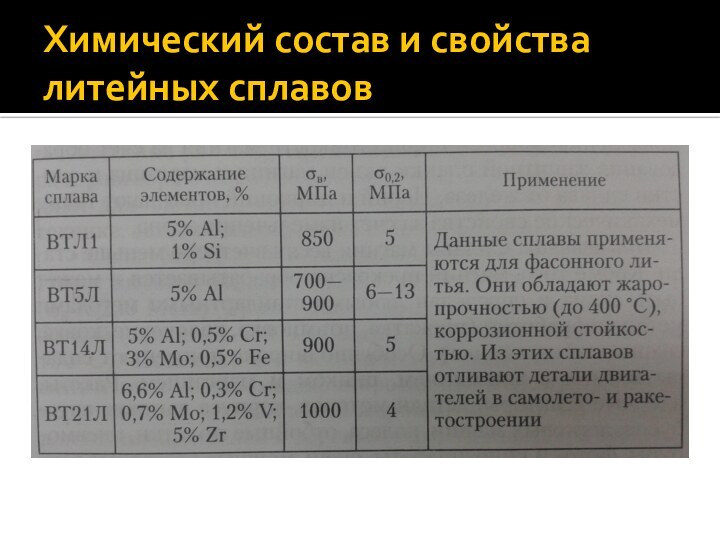

Химический состав и свойства литейных сплавов

Слайд 15

Химический состав и свойства литейных сплавов

Слайд 16

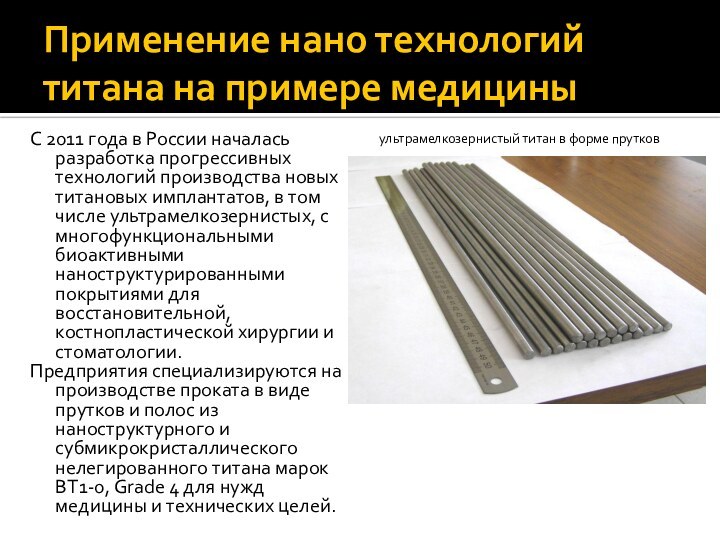

Применение нано технологий титана на примере медицины

С

2011 года в России началась разработка прогрессивных технологий производства

новых титановых имплантатов, в том числе ультрамелкозернистых, с многофункциональными биоактивными наноструктурированными покрытиями для восстановительной, костнопластической хирургии и стоматологии.

Предприятия специализируются на производстве проката в виде прутков и полос из наноструктурного и субмикрокристаллического нелегированного титана марок ВТ1-0, Grade 4 для нужд медицины и технических целей.

ультрамелкозернистый титан в форме прутков

Слайд 17

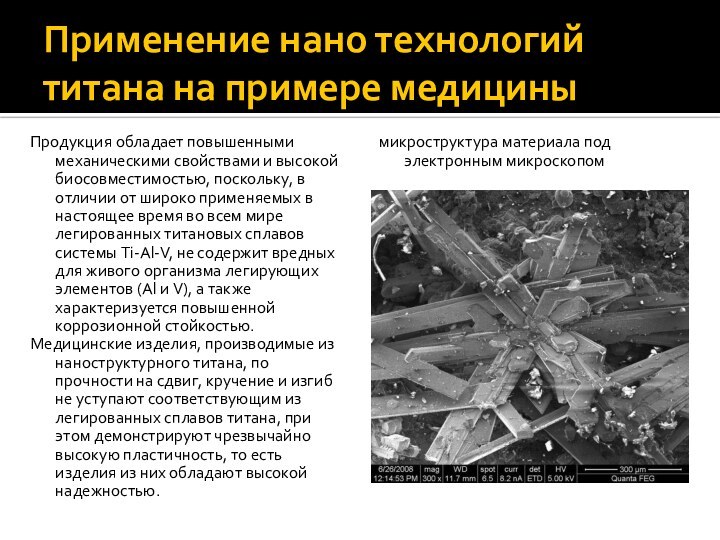

Применение нано технологий титана на примере медицины

Продукция

обладает повышенными механическими свойствами и высокой биосовместимостью, поскольку, в

отличии от широко применяемых в настоящее время во всем мире легированных титановых сплавов системы Ti-Al-V, не содержит вредных для живого организма легирующих элементов (Al и V), а также характеризуется повышенной коррозионной стойкостью.

Медицинские изделия, производимые из наноструктурного титана, по прочности на сдвиг, кручение и изгиб не уступают соответствующим из легированных сплавов титана, при этом демонстрируют чрезвычайно высокую пластичность, то есть изделия из них обладают высокой надежностью.

микроструктура материала под электронным микроскопом