Слайд 2

План презентации

Назначение процесса висбрекинга

Общие сведения о процессе

Характеристика

сырья

Физико-химические основы процесса

Технологическое оформление.

Преимущества и недостатки различных технологий

Схема установки висбрекинга

Технологические параметры работы установки

Современные тенденции в технологии висбрекинга.

Слайд 3

Назначение процесса висбрекинга нефтяного сырья

Висбрекинг - процесс

легкого крекинга с ограниченной глубиной термического разложения, проводимый при

пониженных давлениях (1,5–3 МПа) и температуре 470-480 ºC с целевым назначением снижения вязкости котельного топлива

Слайд 4

Общие сведения о процессе висбрекинга нефтяного сырья

Основной прием

углубления переработки нефти - вакуумная перегонка мазута и раздельная

переработка вакуумного газойля и гудрона. Висбрекинг необходим для снижения их вязкости.

Слайд 5

Схема НПЗ по установкам и производствам

АТ-9

КПА

АВТ-6

АВТ-7

АВТ-8

АВТ-10

ФСБ

Висбрекинг КТ-1/1

С-200 КТ-1/1

43-103

С-001(ВБ)

КТ-1/1

ГФУ

АГФУ

25-12

РОСК

Л-35/11-1000

Л-35/11-600

Л-24/6

Л-24/7

Л-24/9

36/1,3-1,3,4

37/1-4,5

39/1,6,8-2,4,5

21-10/3м

УПНК

19/3

Бензины

Газы

Ароматика

Керосин

Диз топл.

Масла

Кот.топл

Битум

Кокс

УПС

Катализаторное п-во

Сульфонатные

присадки

Литиевые смазки

Слайд 6

Характеристика сырья процесса висбрекинга

Обычно сырьем является гудрон, тяжелые

нефти, мазуты, асфальты процессов деасфальтизации.

Нефть

Атмосферная перегонка нефти

Висбрекинг

Вакуумная перегонка нефти

Деасфальтизация

мазута

гудрон

мазут

асфальты

Слайд 7

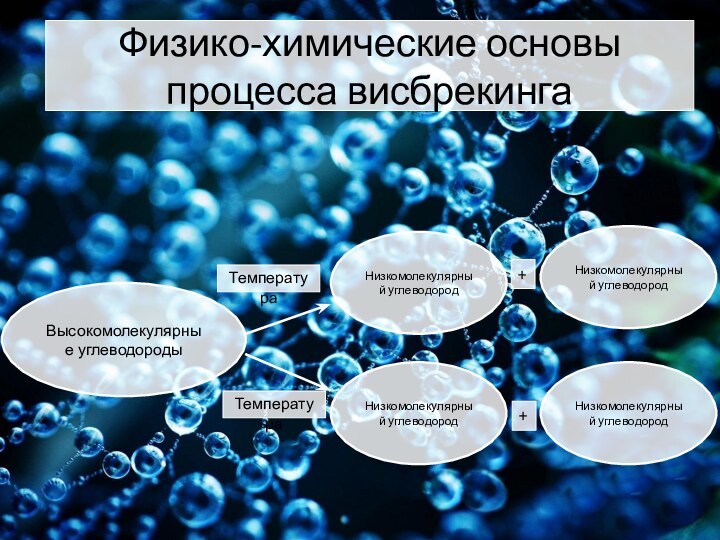

Физико-химические основы процесса висбрекинга

Высокомолекулярные углеводороды

Низкомолекулярный углеводород

Температура

+

Низкомолекулярный углеводород

Температура

Низкомолекулярный углеводород

Низкомолекулярный

углеводород

+

Слайд 8

Технологическое оформление процесса висбрекинга

Основные направления висбрекинга:

печной (

t=480-500°С ; 1-2 мин)

висбрекинг с выносной реакционной камерой (при

430-450 °С, 10-15 мин.

Слайд 9

Преимущества и недостатки различных технологий висбрекинга

Решающим преимуществом, определяющим

интенсивное внедрение процесса висбрекинга с реакционной камерой, является уменьшение

энергетических затрат.

Свойства котельного топлива, получаемого при висбрекинге в реакционной камере и трубчатом змеевике, практически одинаковы, но стабильность котельного топлива несколько выше

Недостатком варианта с выносной реакционной камерой является сложность очистки печи и камеры от кокса.

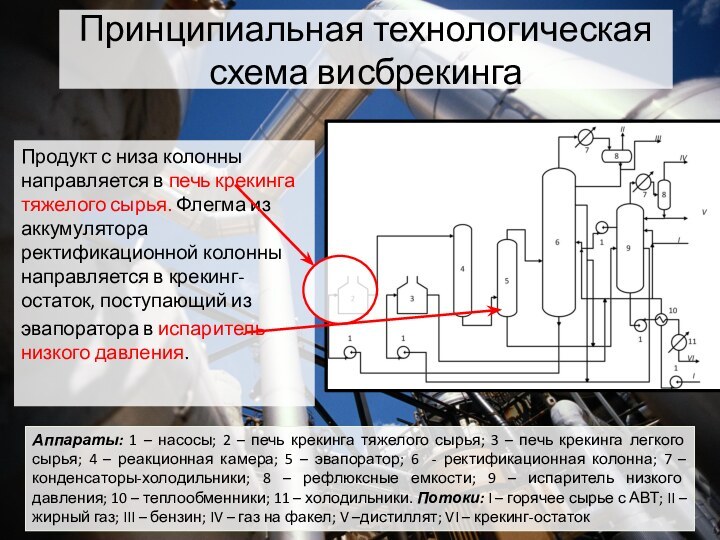

Слайд 10

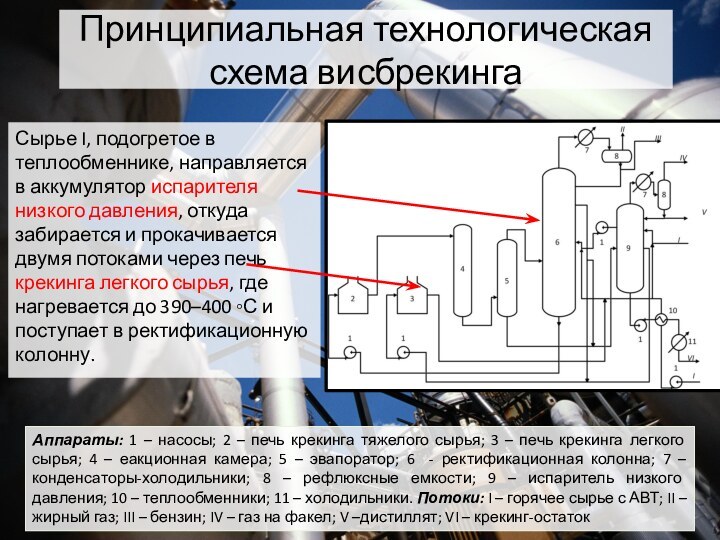

Аппараты: 1 – насосы; 2 – печь крекинга

тяжелого сырья; 3 – печь крекинга легкого сырья; 4

– еакционная камера; 5 – эвапоратор; 6 - ректификационная колонна; 7 – конденсаторы-холодильники; 8 – рефлюксные емкости; 9 – испаритель низкого давления; 10 – теплообменники; 11 – холодильники. Потоки: I – горячее сырье с АВТ; II – жирный газ; III – бензин; IV – газ на факел; V –дистиллят; VI – крекинг-остаток

Сырье I, подогретое в теплообменнике, направляется в аккумулятор испарителя низкого давления, откуда забирается и прокачивается двумя потоками через печь крекинга легкого сырья, где нагревается до 390–400 ◦С и поступает в ректификационную колонну.

Принципиальная технологическая схема висбрекинга

Слайд 11

Продукт с низа колонны направляется в печь крекинга

тяжелого сырья. Флегма из аккумулятора ректификационной колонны направляется в

крекинг-остаток, поступающий из

эвапоратора в испаритель низкого давления.

Аппараты: 1 – насосы; 2 – печь крекинга тяжелого сырья; 3 – печь крекинга легкого сырья; 4 – реакционная камера; 5 – эвапоратор; 6 - ректификационная колонна; 7 – конденсаторы-холодильники; 8 – рефлюксные емкости; 9 – испаритель низкого давления; 10 – теплообменники; 11 – холодильники. Потоки: I – горячее сырье с АВТ; II – жирный газ; III – бензин; IV – газ на факел; V –дистиллят; VI – крекинг-остаток

Принципиальная технологическая схема висбрекинга

Слайд 12

Далее крекинг-остаток с низа испарителя низкого давления откачивается

на производство котельных топлив. По этой схеме печь крекинга

легкого сырья загружается смесью полугудрона и рисайкла из испарителя и повышает температуру сырья, поступающего в печь крекинга тяжелого сырья.

Аппараты: 1 – насосы; 2 – печь крекинга тяжелого сырья; 3 – печь крекинга легкого сырья; 4 – реакционная камера; 5 – эвапоратор; 6 - ректификационная колонна; 7 – конденсаторы-холодильники; 8 – рефлюксные емкости; 9 – испаритель низкого давления; 10 – теплообменники; 11 – холодильники. Потоки: I – горячее сырье с АВТ; II – жирный газ; III – бензин; IV – газ на факел; V –дистиллят; VI – крекинг-остаток

Принципиальная технологическая схема висбрекинга

Слайд 13

Технологические параметры работы аппаратов установки висбрекинга

Параметры работы печи

висбрекинга

Загрузка, м3/час – 120-130

Температура на входе, ◦ С –

390-400

Давление на входе, МПа – 2,2-2,5

Температура низа ректификационной колонны, ◦С – 390-400

Слайд 14

Современные тенденции в технологии висбрекинга

Утяжеление сырья, в связи

с повышением глубины добычи нефти;

Вовлечение в переработку остатков более

тяжелых нефтей.

Слайд 15

Секция висбрекинга гудрона установки ЭЛОУ–АВТ–6

Слайд 16

ООО "ЛУКОЙЛ-Ухтанефтепереработка". Установка висбрекинга. Печь П-1. Введена в

эксплуатацию в 2008 году

Слайд 17

Список использованных источников

http://www.aliter.spb.ru/neftepererabotka_i_neftehimiya/visbreaking_uniti

http://www.tehnoinfa.ru/pererabotkaneftiigaza/3.html

Ахметов С.А. Технология глубокой переработки нефти:

Уч. Пособие для вузов. – Уфа: Гилем, 2002. –

672 с.

Каминский Э.Ф., Хавкин В.А. Глубокая переработка нефти: технологический и экологический аспекты. – М.: Техника. ООО «ТУМА ГРУПП», 2001. – 384 с.

Смидович Е.В. Технология переработки нефти и газа. Крекинг нефтяного сырья и переработка углеводородных газов –М.: Химия,2011.-328 с.

Слайд 18

Глоссарий

Термолиз — процесс разложения химических соединений под воздействием

температуры.

Вакуумная перегонка — разделение нефти на фракции под вакуумом.

Вакуумный газойль — фракция, получаемая при прямой перегонке нефти под вакуумом, сырьё для каталитического крекинга и гидрокрекинга.

Каталитический крекинг —термокаталитическая переработка нефтяных фракций с целью получения компонента высокооктанового бензина и непредельных жирных газов.

Гидрокрекинг —переработка высококипящих нефтяных фракций, мазута или гудрона для получения бензина, дизельного и реактивного топлив, смазочных масел и др. Проводят под действием водорода при 330-450 ◦С и давлении 5-30 МПа в присутствии катализаторов.

Гудрон —черная смолистая масса, остаток после отгонки из нефти топливных и масляных фракций, имеет предел выкипания выше 500 ◦С.

Деасфальтизация мазута —извлечение из остаточных продуктов дистилляции нефти (мазута, гудрона) растворенных и диспергированных в них высокомолекулярных смолисто-асфальтеновых веществ для улучшения качества нефтепродуктов

Асфальты деасфальтизации — высоковязкие продукты, получаемые при деасфальтизации мазута.

Высокомолекулярные углеводороды (ВМС)— получили свое название вследствие большой величины их молекулярного веса, В настоящее время принято относить к ВМС вещества с молекулярным весом более 5000 (например, полимеры).

Низкомолекулярные углеводороды — углеводороды, молекулярный вес которых менее нескольких сотен единиц (например, метан, этан, пропан и т.д.).

Выносная реакционная камера — аппарат, в данном случае колонного типа, в котором осуществляется собственно процесс крекинга углеводородного сырья.

Крекинг-остаток —фракция с температурой кипения более 350 °C.

Змеевиковый реактор (трубчатый змеевик) — по существу представляет собой трубчатую печь, конструктивно выполненную в виде прямых отрезков труб длиной от 4 до 6 м, соединяемых в общий змеевик при помощи калачей.

Слайд 19

Глоссарий

Кокс — высокомолекулярные полициклические ароматические соединения, которые внешне

похожи на углерод (кокс).

Испаритель низкого давления — аппарат колонного

типа, по существу представляет собой сепаратор для разделения газообразных и жидких углеводородов.

Крекинг — расщепление.

Эвапоратор — аппарат, предназначенный для выпаривания, испарения.

Рефлюксная емкость — емкость, предназначенная для приема, хранения и выдачи жидких и газообразных сред при условном давлении в аппарате от 0,6 до 1,6 МПа.

АВТ — атмосферно-вакуумная трубчатая установка.

Жирный газ —углеводородный газ, характеризующийся повышенным содержанием тяжелых углеводородов (таких, как пентан, гексан).

Фракция нефти (дистиллят)— составляющая нефти (смесь углеводородов с близкими температурами кипения), получаемая при перегонке.

Флегма ——часть дистиллята, возвращаемая на верхнюю тарелку ректификационной колонны для её орошения.

Полугудрон — утяжеленный мазут.

Рисайкл — рециркулирующий поток углеводородов.

Асфальто-смолистые вещества —широкая гамма темноокрашенных неуглеводородных компонентов битуминозных веществ.

Слайд 20

Глоссарий

Газойль (газойлевые фракции) —смесь углеводородов; фракции нефти (с

пределами выкипания 200—500 °C), получаемые при ее атмосферной или вакуумной

перегонке.

Атмосферный газойль — получают при прямой перегонке нефти в условиях атмосферного давления, один из компонентов дизельного топлива .

Вакуумный газойль —получают при прямой перегонке нефти под вакуумом, сырьё для каталитического крекинга и гидрокрекинга.

Легкий газойль — жидкий, легко текуч, не вязкий (температура вспышки: 80 °C; температура застывания: −22-34 °C).

Тяжелый газойль — слабовязкий, в больших пропорциях обладает свойствам сгущать смеси (температура вспышки: 100—150 °C; температура застывания: −15-22 °C).

Термодеструктивные процессы — химические процессы переработки нефтяного сырья под воздействием температуры без применения катализаторов.

Слайд 21

Глоссарий

Ароматические углеводороды — органические соединения, состоящие из

углерода и водорода и содержащие бензольные ядра, наиболее распространенными

являются бензол, толуол, ксилол

Непредельные (ненасыщенные) углеводороды — углеводороды с открытой цепью, в молекулах которых между атомами углерода имеются двойные или тройные связи, например, бутилен, ацетилен и др.

Серосодержащие (сероорганические) соединения — химические соединения, содержащие в молекуле связь углерод — сера (сульфиды, меркаптаны и др.)

Отпарная колонна —тепломассообменный аппарат для выделения из жидких смесей легколетучих примесей (растворенных газов).

Теплообменник —устройство, в котором осуществляется передача теплоты от горячего теплоносителя к холодному.

Трубчатая печь — аппарат для высокотемпературного нагрева нефти и нефтепродуктов в процессе их переработки.