Слайд 2

Что должен знать стропальщик?

Обученный и имеющий на руках

удостоверение стропальщик должен знать:

установленный на предприятии порядок обмена сигналами

между стропальщиком и крановщиком;

производственную инструкцию для стропальщиков по безопасному производству работ грузоподъемными машинами;

назначение и конструктивные особенности съемных грузозахватных приспособлений и тары;

схемы строповки или кантовки грузов;

способы визуального определения массы груза;

порядок осмотра и нормы браковки съемных грузозахватных приспособлений, канатов и тары;

нормы заполнения тары;

грузоподъемность стропов;

предельную длину и диаметр стропов;

технологические карты;

порядок и габариты складирования грузов;

назначение и порядок применения стропов, цепей, канатов и других съемных грузозахватных приспособлений;

меры безопасности и условия производства работ кранами на участке, в цехе;

технические характеристики обслуживаемых стропальщиком грузоподъемных машин;

Слайд 3

основные требования безопасности при работе грузоподъемных машин вблизи

линии электропередачи;

меры предупреждения воздействия опасных и вредных производственных факторов;

способы

оказания первой помощи пострадавшим на производстве;

средства индивидуальной и коллективной защиты и порядок их применения;

расположение рубильника, подающего напряжение на кран с электроприводом.

Допущенный к самостоятельной работе стропальщик должен иметь общее представление об устройстве обслуживаемой грузоподъемной машины.

Слайд 4

Что должен уметь стропальщик?

Стропальщик должен уметь:

читать грузовую характеристику

крана;

обнаруживать неисправность грузозахватных органов кранов, кранового пути, стальных канатов;

читать

условное обозначение стальных канатов и стропов;

находить бирку (клеймо) стропа и читать ее содержание;

определять пригодность грузозахватных приспособлений и тары.

выполнять обвязку и зацепку различных грузов для их подъема и перемещения;

выполнять укладку (установку) груза в проектное положение и

снятие грузозахватных приспособлений (расстроповку);

выбирать стропы в соответствии с массой и размерами перемещаемого груза;

определять пригодность грузозахватных приспособлений и тары и правильно их применять;

правильно подавать сигналы крановщику (машинисту);

пользоваться при необходимости средствами пожаротушения на рабочем месте;

оказывать первую помощь пострадавшим на производстве;

отключать краны от электрической сети в аварийных случаях.

Слайд 5

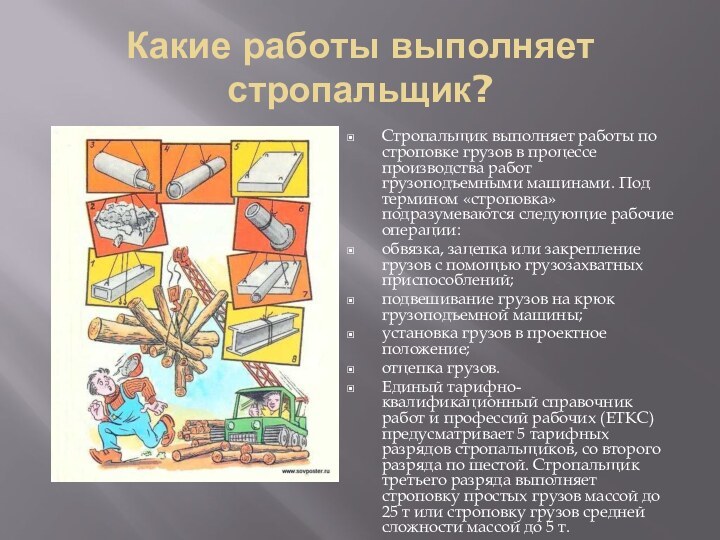

Какие работы выполняет стропальщик?

Стропальщик выполняет работы по строповке

грузов в процессе производства работ грузоподъемными машинами. Под термином

«строповка» подразумеваются следующие рабочие операции:

обвязка, зацепка или закрепление грузов с помощью грузозахватных приспособлений;

подвешивание грузов на крюк грузоподъемной машины;

установка грузов в проектное положение;

отцепка грузов.

Единый тарифно-квалификационный справочник работ и профессий рабочих (ЕТКС) предусматривает 5 тарифных разрядов стропальщиков, со второго разряда по шестой. Стропальщик третьего разряда выполняет строповку простых грузов массой до 25 т или строповку грузов средней сложности массой до 5 т.

Слайд 6

Каков порядок подготовки и аттестации стропальщиков?

Подготовка и аттестация

стропальщиков должны проводиться в ученых заведениях, располагающих базой для

теоретического и производственного обучения.

Аттестация (экзамен) стропальщиков проводится квалификационной комиссией, в работе которой участвует представитель органов Ростехнадзора. Учащимся, выдержавшим экзамен, выдается удостоверение стропальщика.

Каков порядок допуска стропальщика к работе?

Допуск к работе стропальщика должен оформляться приказом (распоряжением) по организации.

Стропальщик перед допуском к работе должен пройти:

медицинское освидетельствование;

подготовку и аттестацию;

первичный инструктаж и стажировку.

Производственная инструкция должна быть выдана стропальщику под расписку.

Слайд 7

В каких случаях должна проводиться повторная проверка знаний

стропальщиков?

Повторная проверка знаний стропальщиков квалификационной комиссией должна проводиться:

периодически, не

реже одного раза в год;

при переходе работника на другое место работы;

по требованию инженерно-технического работника по надзору за безопасной эксплуатацией грузоподъемных кранов или инспектора Ростехнадзора.

Повторная проверка знаний стропальщиков должна проводиться в объеме производственной инструкции. Результаты периодической

проверки знаний должны оформляться протоколом с отметкой в удостоверении.

Кому стропальщик обязан предъявлять удостоверение?

Во время работы стропальщик должен иметь удостоверение при себе и предъявлять его по требованию:

инспектора Ростехнадзора;

инженерно-технического работника по надзору за безопасной эксплуатацией грузоподъемных кранов;

лица, ответственного за безопасное производство работ кранами;

крановщика.

Кому подчинен стропальщик?

Во время работы стропальщик обязан выполнять только приказы и распоряжения лица, ответственного за безопасное производство работ кранами.

Стропальщик должен обращаться к нему при отсутствии средств индивидуальной защиты, соответствующих грузозахватных приспособлений, вспомогательного инвентаря, в случаях, когда неизвестна масса груза, а также для получения другой необходимой информации.

Слайд 8

Как должен быть одет стропальщик?

Работодатель должен обеспечить стропальщика

спецодеждой и средствами индивидуальной защиты (каска, жилет, рукавицы). На

правой руке стропальщика (сигнальщика) должна быть повязка. Стропальщику рекомендуется иметь форму ярких, выделяющихся цветов:

жилет и каску — желтого цвета;

рубашку — голубого;

повязку — красного.

Кто допускается к работе стропальщиком

Лицо достигшее 18-летия, прошедший курс теоретического и практического обучения.

Прошедший аттестацию и получивший удостоверение подписанное инспектором

Ростехнадзора. Прошедший медицинскую комиссию и признанный годным

Слайд 9

Грузоподъемные краны

Общие сведения о грузоподъемных кранах

Какие грузоподъемные машины

обслуживает стропальщик?

Слайд 10

К грузоподъемным машинам (рис. 2.1), которые обслуживают стропальщики,

относятся грузоподъемные краны, краны-трубоукладчики, краны-манипуляторы.

Кран-трубоукладчик — это самоходная грузоподъемная

машина с боковой стрелой 2 для подъема, транспортировки и монтажа труб. Базовой машиной для крана-трубоукладчика обычно является гусеничный трактор 1.

Кран-манипулятор — это грузоподъемная машина, состоящая из краноманипуляторной установки 3, смонтированной на транспортном средстве 4 или фундаменте.

Какие существуют типы грузоподъемных кранов?

Краны мостового типа — это краны, у которых грузозахватный орган 5 (см. рис. 2.1) подвешен к грузовой тележке 7, перемещающейся по мосту 6. К ним относятся мостовые и козловые краны.

Краны кабельного типа — это краны, у которых грузозахватный орган подвешен к грузовой тележке, перемещающейся по несущим канатам 8. К этому типу относятся кабельные и кабельно-мостовые краны. У кабельного крана несущие канаты закреплены в верхней части опорных мачт 9.

Слайд 11

Краны стрелового типа — это краны, у которых

грузозахватный орган подвешен к стреле или грузовой тележке, перемещающейся

по стреле. К стреловому типу относятся портальные, башенные, железнодорожные и стреловые краны.

Портальный кран — это кран поворотный, размещенный на портале 10, предназначенном для пропуска железнодорожного или автомобильного транспорта.

Башенный кран — это кран поворотный, со стрелой 2, закрепленной в верхней части вертикально расположенной башни 11.

Железнодорожный кран — это кран, смонтированный на платформе 12, передвигающейся по железнодорожному пути.

Стреловой кран — это кран поворотный, у которого стрела закреплена на поворотной платформе, размещенной непосредственно на ходовом устройстве. Стреловые краны различаются по виду ходового устройства:

кран автомобильный, установленный на автомобильное шасси;

кран пневмоколесный, установленный на пневмоколесное шасси;

кран короткобазовый, установленный на короткобазовое шасси;

кран на специальном шасси, установленный на специальном шасси автомобильного типа;

кран гусеничный, установленный на гусеничном ходовом устройстве.

Слайд 12

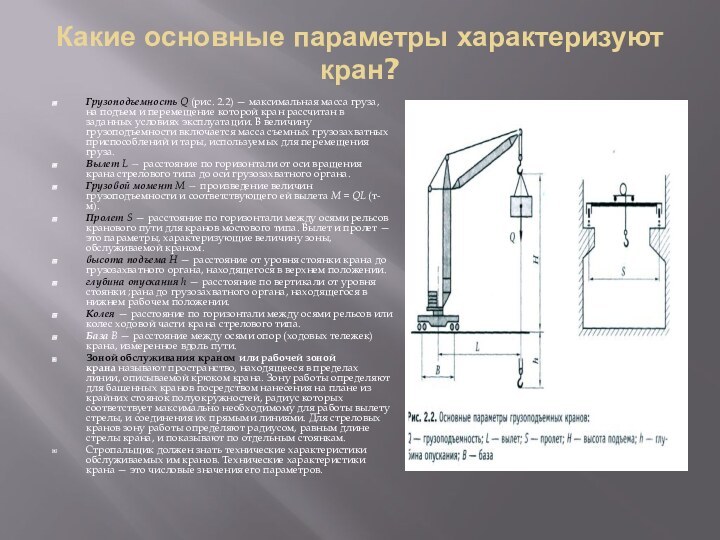

Какие основные параметры характеризуют кран?

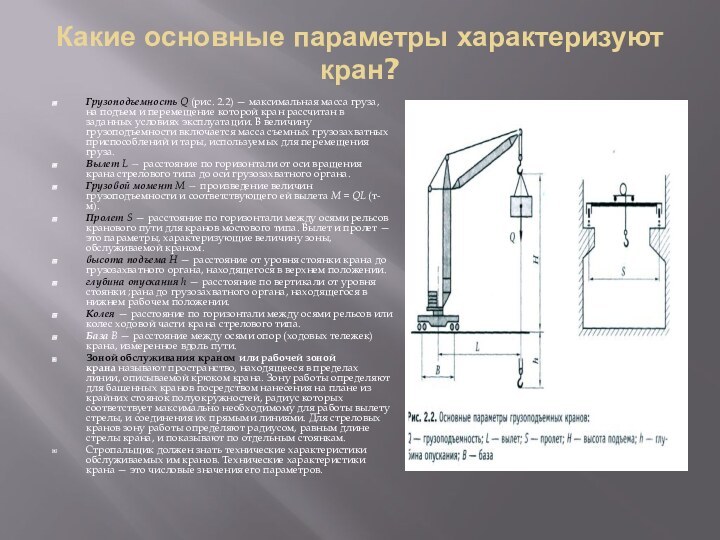

Грузоподъемность Q (рис. 2.2)

— максимальная масса груза, на подъем и перемещение которой

кран рассчитан в заданных условиях эксплуатации. В величину грузоподъемности включается масса съемных грузозахватных приспособлений и тары, используемых для перемещения груза.

Вылет L — расстояние по горизонтали от оси вращения крана стрелового типа до оси грузозахватного органа.

Грузовой момент М — произведение величин грузоподъемности и соответствующего ей вылета М = QL (т-м).

Пролет S — расстояние по горизонтали между осями рельсов кранового пути для кранов мостового типа. Вылет и пролет — это параметры, характеризующие величину зоны, обслуживаемой краном.

высота подъема Н — расстояние от уровня стоянки крана до грузозахватного органа, находящегося в верхнем положении.

глубина опускания h — расстояние по вертикали от уровня стоянки ;рана до грузозахватного органа, находящегося в нижнем рабочем положении.

Колея — расстояние по горизонтали между осями рельсов или колес ходовой части крана стрелового типа.

База В — расстояние между осями опор (ходовых тележек) крана, измеренное вдоль пути.

Зоной обслуживания краном или рабочей зоной крана называют пространство, находящееся в пределах линии, описываемой крюком крана. Зону работы определяют для башенных кранов посредством нанесения на плане из крайних стоянок полуокружностей, радиус которых соответствует максимально необходимому для работы вылету стрелы, и соединения их прямыми линиями. Для стреловых кранов зону работы определяют радиусом, равным длине стрелы крана, и показывают по отдельным стоянкам.

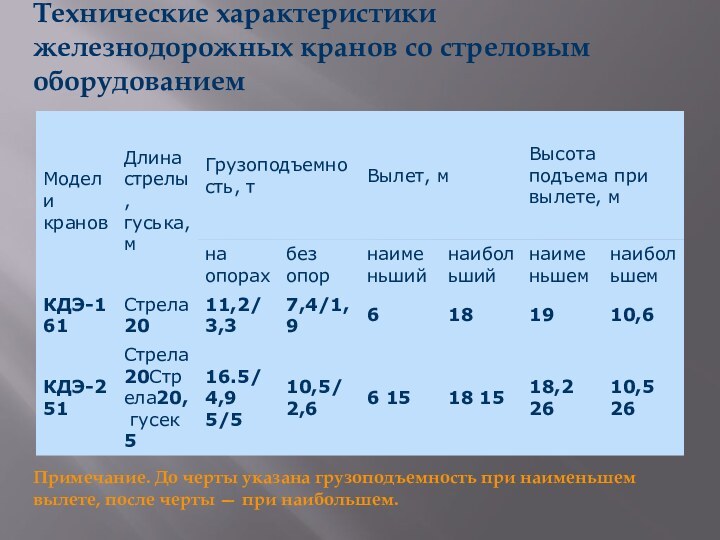

Стропальщик должен знать технические характеристики обслуживаемых им кранов. Технические характеристики крана — это числовые значения его параметров.

Слайд 13

Как зависит грузоподъемность крана от вылета?

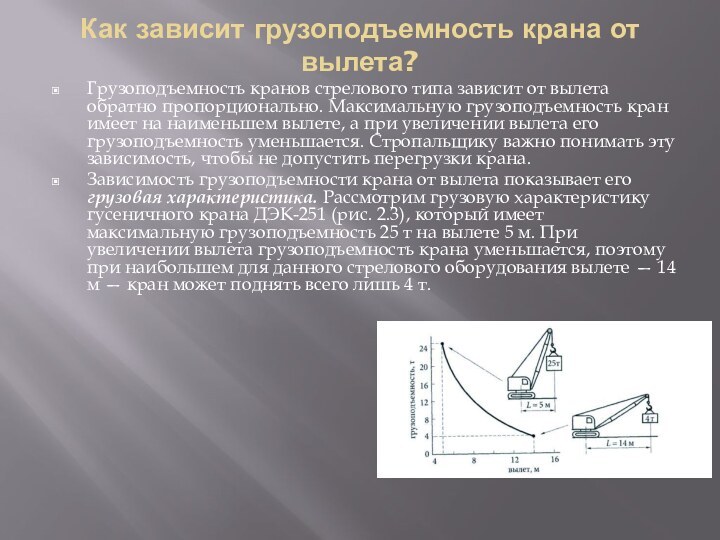

Грузоподъемность кранов стрелового

типа зависит от вылета обратно пропорционально. Максимальную грузоподъемность кран

имеет на наименьшем вылете, а при увеличении вылета его грузоподъемность уменьшается. Стропальщику важно понимать эту зависимость, чтобы не допустить перегрузки крана.

Зависимость грузоподъемности крана от вылета показывает его грузовая характеристика. Рассмотрим грузовую характеристику гусеничного крана ДЭК-251 (рис. 2.3), который имеет максимальную грузоподъемность 25 т на вылете 5 м. При увеличении вылета грузоподъемность крана уменьшается, поэтому при наибольшем для данного стрелового оборудования вылете — 14 м — кран может поднять всего лишь 4 т.

Слайд 14

Какие опрокидывающие силы действуют на кран и влияют

на его устойчивость?

На кран действуют следующие силы:

масса груза

Q (рис. 2.4);

ветровая нагрузка;

сила инерции Fин, которая возникает при изменении скорости подъема и опускания груза.

Уклон рабочей площадки также снижает устойчивость крана. Опрокидывающие силы создают опрокидывающий момент относительно ребра опрокидывания (РО). Опрокидывающий момент, создаваемый грузом, равен произведению массы груза Q на плечо b:

Мопр = Qb.

Очевидно, что при увеличении вылета увеличивается плечо b, следовательно, возрастает опрокидывающий момент.

Слайд 15

Что удерживает кран от опрокидывания?

Стреловой кран является свободностоящей

машиной, которая удерживается от опрокидывания собственной массой G (см.

рис. 2.4). Масса крана создает восстанавливающий момент, равный произведению массы крана G на плечо а:

Мвосстан = Gа

Устойчивость крана повышается за счет увеличения массы крана противовесом 2, который монтируется в задней части поворотной платформы.

Вторым способом повышения устойчивости стрелового крана является установка выносных опор 1. Кран расставляет выносные опоры, как человек для повышения устойчивости шире расставляет ноги, при этом увеличивается плечо а, соответственно уменьшается плечо b.

Слайд 16

По каким причинам краны теряют устойчивость и опрокидываются?

Возможные

причины опрокидывания кранов:

превышена грузоподъемность крана на данном

вылете;

нарушены правила

установки стрелового крана (не установлены выносные опоры, установка на свеженасыпанный грунт и т.п.);

неисправен рельсовый крановый путь;

кран работает при скорости ветра, которая превышает указанную в его паспорте;

башенный или другой рельсовый кран не установлен на противоугонные устройства по окончанию работы.

Все краны рассчитаны с запасом устойчивости, поэтому опрокидывание крана всегда является результатом грубого нарушения правил безопасности.

ВНИМАНИЕ! Опрокидывание крана может произойти по вине стропальщика в случае строповки груза, превышающего грузоподъемность крана на данном вылете.

Слайд 17

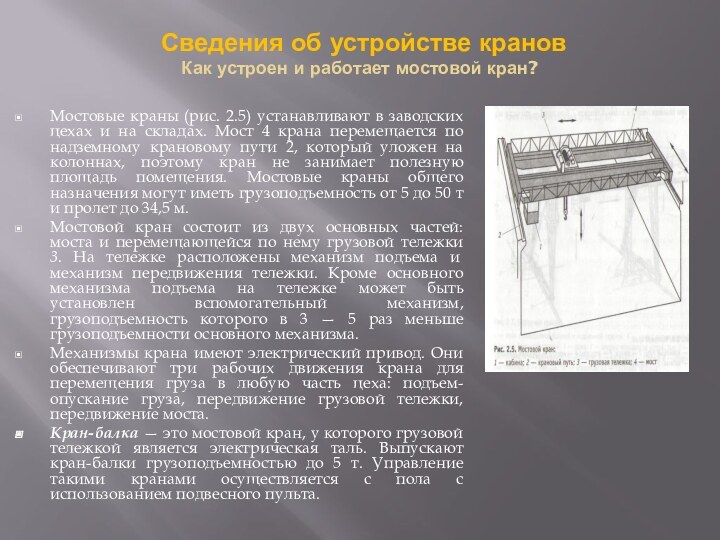

Сведения об устройстве кранов

Как устроен и работает

мостовой кран?

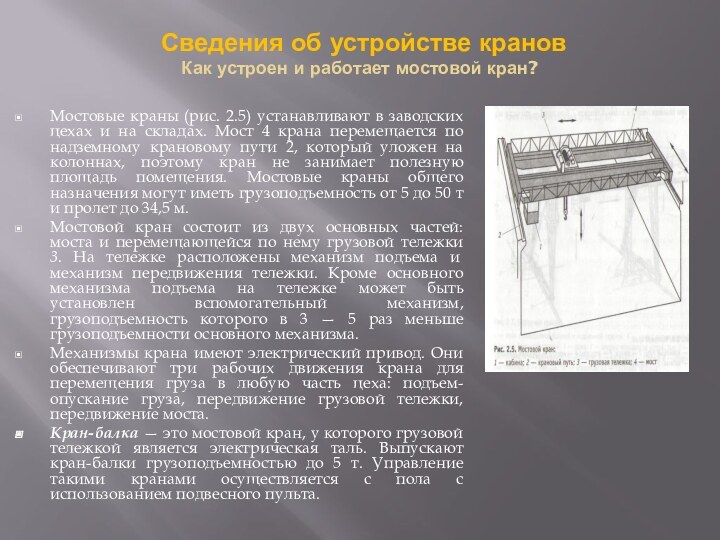

Мостовые краны (рис. 2.5) устанавливают в заводских цехах

и на складах. Мост 4 крана перемещается по надземному крановому пути 2, который уложен на колоннах, поэтому кран не занимает полезную площадь помещения. Мостовые краны общего назначения могут иметь грузоподъемность от 5 до 50 т и пролет до 34,5 м.

Мостовой кран состоит из двух основных частей: моста и перемещающейся по нему грузовой тележки 3. На тележке расположены механизм подъема и механизм передвижения тележки. Кроме основного механизма подъема на тележке может быть установлен вспомогательный механизм, грузоподъемность которого в 3 — 5 раз меньше грузоподъемности основного механизма.

Механизмы крана имеют электрический привод. Они обеспечивают три рабочих движения крана для перемещения груза в любую часть цеха: подъем-опускание груза, передвижение грузовой тележки, передвижение моста.

Кран-балка — это мостовой кран, у которого грузовой тележкой является электрическая таль. Выпускают кран-балки грузоподъемностью до 5 т. Управление такими кранами осуществляется с пола с использованием подвесного пульта.

Слайд 18

Как устроен козловой кран?

Мост козлового крана (рис. 2.6)

опирается на наземный крановый путь 1 при помощи опор

2 и ходовых тележек 7. Консоли 3 — это части моста, выступающие за опоры, консоли увеличивают зону обслуживания крана. На рисунке изображен козловой кран с подвесной грузовой тележкой 5, совместно с которой перемещается кабина управления 6. Козловые краны применяют для погрузочно-разгрузочных работ на открытых складах. Козловые краны общего назначения могут иметь грузоподъемность до 60 т и пролет до 34,5 м.

Слайд 19

Как устроены башенные краны?

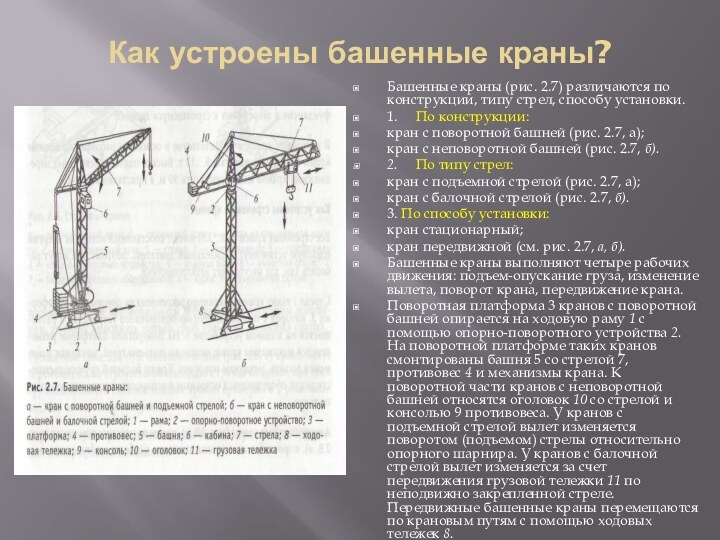

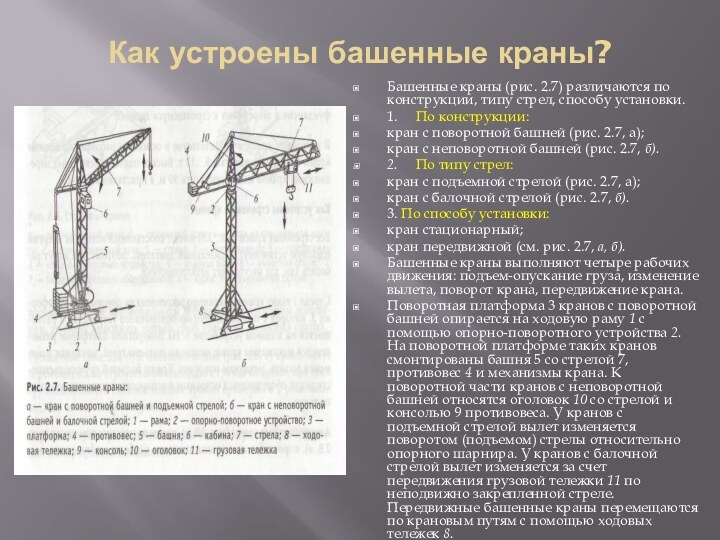

Башенные краны (рис. 2.7) различаются

по конструкции, типу стрел, способу установки.

1. По конструкции:

кран с поворотной

башней (рис. 2.7, а);

кран с неповоротной башней (рис. 2.7, б).

2. По типу стрел:

кран с подъемной стрелой (рис. 2.7, а);

кран с балочной стрелой (рис. 2.7, б).

3. По способу установки:

кран стационарный;

кран передвижной (см. рис. 2.7, а, б).

Башенные краны выполняют четыре рабочих движения: подъем-опускание груза, изменение вылета, поворот крана, передвижение крана.

Поворотная платформа 3 кранов с поворотной башней опирается на ходовую раму 1 с помощью опорно-поворотного устройства 2. На поворотной платформе таких кранов смонтированы башня 5 со стрелой 7, противовес 4 и механизмы крана. К поворотной части кранов с неповоротной башней относятся оголовок 10 со стрелой и консолью 9 противовеса. У кранов с подъемной стрелой вылет изменяется поворотом (подъемом) стрелы относительно опорного шарнира. У кранов с балочной стрелой вылет изменяется за счет передвижения грузовой тележки 11 по неподвижно закрепленной стреле. Передвижные башенные краны перемещаются по крановым путям с помощью ходовых тележек 8.

Слайд 20

Передвижные башенные краны перемещаются по крановым путям с

помощью ходовых тележек 8. Краны с высотой подъема более

70 м изготавливают стационарными (приставными), их устанавливают на фундамент и закрепляют к строящемуся зданию.

В настоящее время в строительстве в основном работают башенные краны грузоподъемностью 5... 12 т. Высота подъема некоторых передвижных кранов может достигать 90 м, а приставных 220 м.

Слайд 21

Устройство стреловых кранов

Все стреловые краны (рис. 2.8) имеют

собственный источник энергии (силовую установку) — дизельный двигатель, поэтому

они могут работать там, где отсутствует электроэнергия.

Стрела 1 таких кранов шарнирно закреплена на поворотной платформе 3, которая с помощью опорно-поворотного устройства 4 размещается на ходовом устройстве 5. На поворотной платформе размещаются механизмы крана: механизм подъема груза, механизм изменения вылета, механизм поворота. Краны большой грузоподъемности могут оборудоваться основным и вспомогательным механизмами подъема.

Слайд 22

Автомобильные краны (рис. 2.8, я), краны на специальном

шасси (рис. 2.8, в), короткобазовые краны являются наиболее мобильными,

они перемещаются по автомобильным дорогам в транспортном положении, но могут выполнять подъем груза только на выносных опорах.

Гусеничные (рис. 2.8, б) и пневмоколесные (рис. 2.8, г) краны могут перемещаться по строительной площадке с грузом на крюке, при этом грузоподъемность пневмоколесных кранов примерно в 2 раза меньше, чем на выносных опорах.

Стреловые краны различаются по исполнению стрелового оборудования и типу привода механизмов.

1. По исполнению стрелового оборудования различают краны:

с гибкой подвеской стрелового оборудования (см. рис. 2.8, б, г);

жесткой подвеской стрелового оборудования (см. рис. 2.8, а, в).

2. По типу привода механизмов различают краны:

с электрическим приводом механизмов;

гидравлическим приводом механизмов.

Стрела кранов с гибкой подвеской удерживается и изменяет угол наклона с помощью канатов. В этом случае применяется стрела решетчатой конструкции. Для увеличения зоны обслуживания стрела снабжается гуськом 8 или применяется башенно-стреловое оборудование 7.

Стрела кранов с жесткой подвеской удерживается и изменяет угол наклона с помощью гидроцилиндров 2. В этом случае применяется телескопическая стрела, состоящая из основной секции и двух-четырех выдвижных секций 9. Изменение вылета у кранов с жесткой подвеской осуществляется за счет изменения угла наклона стрелы, а так же за счет выдвижения секций стрелы (телескопирования).

Гусеничные и пневмоколесные краны имеют обычно электрический привод механизмов и гибкую подвеску стрелового оборудования. Гидравлический привод механизмов и жесткую подвеску стрелового оборудования имеют автомобильные краны, короткобазовые краны и краны на специальном шасси автомобильного типа.

Слайд 23

Какие приборы и устройства безопасности обеспечивают безопасность работы

кранов?

ограничитель грузоподъемности (ОНК-160М);

ограничители рабочих движений для автоматической остановки

механизмов подъема грузозахватного органа в его крайнем верхнем и крайнем нижнем положениях, изменения вылета, передвижения рельсовых кранов и их тележек;

регистратор параметров работы крана;

звуковой сигнал;

Ограничители рабочих движений для автоматического отключения механизмов крана на безопасном расстоянии до проводов линий электропередачи (ЛЭП). Устанавливаются на стреловых кранах;

координатная защита для предотвращения столкновения с препятствиями в стесненных условиях работы. Устанавливается на стреловых и башенных кранах;

указатель грузоподъемности, соответствующей вылету;

указатель угла наклона крана (креномер). Устанавливается на стреловых кранах;

анемометр — указатель скорости ветра, автоматически включающий звуковой сигнал при достижении скорости ветра, опасной для работы крана. Устанавливается на башенных, портальных и козловых кранах;

противоугонные устройства. Устанавливаются на кранах, передвигающихся по крановому пути на открытом воздухе. В качестве противоугонных устройств применяют рельсовые захваты и клиновые упоры.

блокировочные устройства.

ВНИМАНИЕ! Категорически запрещается работа крана при неисправных или отключенных приборах безопасности.

Слайд 24

Выключение ограничителем грузоподъемности механизмов крана

Все краны стрелового типа

оборудуют ограничителем грузоподъемности (грузового момента), автоматически отключающим механизмы подъема

и изменения вылета. Отключение происходит при подъеме груза, масса которого превышает грузоподъемность для данного вылета:

более чем на 15 % — для портальных кранов и башенных с грузовым моментом до 20 т • м включительно;

более чем на 10 % — для стреловых кранов и башенных с грузовым моментом более 20 т • м.

Краны мостового типа оборудуют ограничителем грузоподъемности, если возможна их перегрузка по технологии производства. Ограничитель грузоподъемности таких кранов не должен допускать перегрузку более чем на 25 %.

После срабатывания ограничителя грузоподъемности возможно опускание груза и уменьшение вылета.

Слайд 25

Работа ограничителя механизма подъема

Ограничитель механизма подъема груза предназначен

для автоматической остановке механизма в крайнем верхнем положении г/з

органа. Ограничителем является концевой выключатель контакты которого замкнуты под весом небольшого груза. Перемещаясь вверх крюковая подвеска поднимает груз, размыкает электроконтакты концевого выключателя, отключая двигатель механизма подъема. Крюковая подвеска должна останавливаться на расстоянии не менее 200мм до упора. После отключения, механизм может работать на опускание.

Слайд 26

Определение грузоподъемности стрелового крана в зависимости от вылета

Согласно

производственной инструкции стропальщик должен уметь определять по указателю грузоподъемность

стрелового крана в зависимости от вылета и положения выносных опор.

На кранах с гибкой подвеской стрелового оборудования указатель грузоподъемности (рис. 2.9, б) устанавливают в нижней части стрелы 4. Такой указатель имеет стрелку 6, которая всегда располагается в вертикальном положении независимо от угла наклона стрелы. Стрелка указывает значение грузоподъемности на шкале 5, соответствующее данному вылету и положению выносных опор.

Современные стреловые краны с жесткой подвеской стрелового оборудования имеют указатель грузоподъемности, который располагается в кабине крановщика. В этом случае стропальщик должен уточнить грузоподъемность крана на данном вылете у крановщика.

Слайд 27

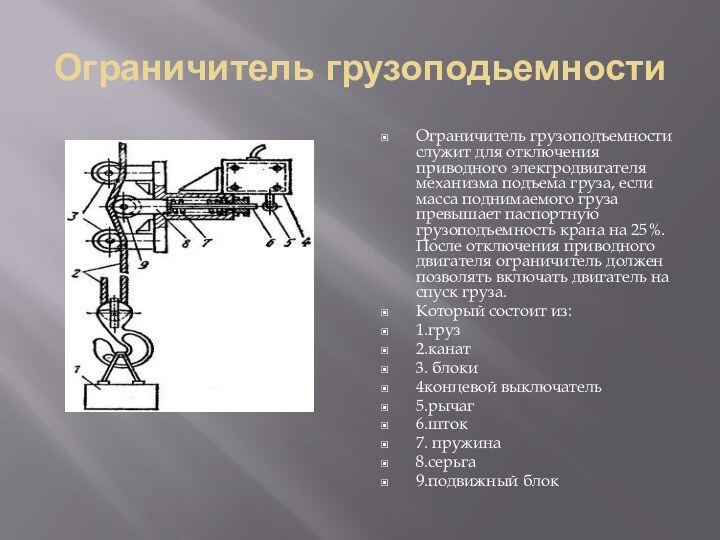

Ограничитель грузоподьемности

Ограничитель грузоподъемности служит для отключения приводного электродвигателя

механизма подъема груза, если масса поднимаемого груза превышает паспортную

грузоподъемность крана на 25%. После отключения приводного двигателя ограничитель должен позволять включать двигатель на спуск груза.

Который состоит из:

1.груз

2.канат

3. блоки

4концевой выключатель

5.рычаг

6.шток

7. пружина

8.серьга

9.подвижный блок

Слайд 28

Буферные устройства

Буфер- служит для смягчения ударов и толчков

при наезде крановых мостов и грузовых тележек на концевые

упоры или при столкновении кранов.

Буфера имеют упругий элемент, который поглощает кинетическую энергию поступательно движущихся масс крана или тележки в момент столкновения и повышает тем самым безопасность эксплуатации крана при внезапных отказах тормозов и конечных выключателей.

Буфера могут быть подвижными, неподвижными и комбинированными. Подвижные буфера крепят к концевым балкам крановых мостов или раме ходовых тележек.

На грузовых тележках подвижные буфера крепят на боковых сторонах рамы.

Неподвижные буфера устанавливают в концах крановых путей. Комбинированные буфера состоят из совокупности подвижных (установленных на движущемся кране) и неподвижных (установленных жестко на крановых путях) буферов.

Буфера одностороннего действия устанавливают на концах

Упругие элементы буферов выполнены резиновыми, пружинными, пружинно-фрикционными и гидравлическими. Резиновые буфера проще и имеют малую отдачу. В пружинных буферах при сжатии пружины- получают сильную отдачу.

Слайд 29

Противоугонные приспособления

В противоугонном захватном устройстве с ручным приводом

для создания противоугонной силы трения усилие нажатия на рельс

1 губок 2 обеспечивается посредством винтового устройства 3 с ручным затягиванием. Устанавливаются противоугонные захватные устройства в нижней части металлоконструкции опор 4 крана. Недостатком ручных захватов является длительное время их замыкания,

Слайд 30

Грузозахватные приспособления

г/з орган

Грузозахватные органы- устройства, предназначенные для подвешивания

или захватывания груза. К ним относятся: крюк, грейфер, электромагнит.

Грузовой крюк предназначен для подвешивания грузов с помощью г/з приспособлений, например стропов, которые размещаются в его зеве 1. Предохранительный замок 2 удерживает стропы от самопроизвольного выпадения из зева 3 . Крюки изготовляют из малоуглеродистой стали (сталь 20), которая пластична, не склонны к хрупкому разрушению под нагрузкой. По способу производства крюки бывают: кованные, штампованные, пластинчатые.

Краны г/п более 30 т снабжаются двурогим крюком.

Слайд 31

Крюковые подвески

Крюковая подвеска нормального типа. Она соединяет крюк

8 с грузовыми канатами 1 крана. Подвеска состоит из

двух щек 2, соединенных болтами. В верхней части подвески располагается ось 4 канатных блоков 3, в нижней части — траверса 7, на которой установлен крюк.

Крюк крана устанавливают на упорном подшипнике 6, что позволяет ему вращаться и исключает закручивание грузовых канатов при перемещении груза. Гайка 5 крепления крюка должна быть укреплена стопорной планкой для исключения самопроизвольного свинчивания.

Работа крана не допускается при следующих неисправностях крюка:

трещины и надрывы на поверхности крюка;

крюк не вращается;

отсутствует или неисправен предохранительный замок;

крюк разогнут;

износ зева составляет более 10% от первоначальной высоты h рабочего сечения крюка.

Слайд 32

Грузовые электромагниты

Грузоподъемные электромагниты предназначены для перемещения проката черных

металлов, чугунных чушек, стружки, металлолома и других грузов, обладающих

магнитными свойствами.

Грузоподъемный электромагнит подвешивают с помощью цепей 4 на крюк крана. В корпусе 1 расположены электромагнитные катушки 2, на которые по кабелю 3 подается постоянный электрический ток напряжением 220 В. Электрический ток создает сильное магнитное поле, удерживающее груз.

ВНИМАНИЕ! В качестве грузозахватных органов электромагниты недостаточно надежны из-за возможного отключения электроэнергии, поэтому при их использовании необходимы дополнительные меры безопасности.

Слайд 34

Грейфер

Грейфер –двухчелюстной или многочелюстной ковш для перемещения сыпучих,

крупнокусковых грузов и круглого леса. Грейферы различаются по конструкции

и типу привода.

1.По конструкции:

-двухчелюстные для сыпучих грузов

-многочелюстные для крупнокусковых грузов и металлолома

-трех и четырехлапные, предназначенные для круглого леса.

2.По типу привода механизма замыкания челюстей

-канатные

-моторные

Грейферы с канатным замыканием челюстей бывают одноканатные и двухканатные.

Двухканатные- для больших объемов сыпучих грузов

Одноканатные-для небольших объемов сыпучих грузов (навешивается на крюк «г/з приспособлением»)

Слайд 35

Каждый грейфер должен снабжаться табличкой с указанием завода-изготовителя,

номера, объема, собственной массы, вида материала, для которого он

предназначен и наибольшей допустимой массы зачерпнутого материала. При утрате таблички она должна быть восстановлена. Масса грейфера с грузом не должна превышать грузоподъемность крана.

Слайд 36

Крановый путь

Для козловых кранов укладывают рельсовый путь на

подготовленное земляное полотно с водоотводными канавками 1. Крановый путь

состоит из балластного слоя (призмы) 2, деревянных или железобетонных шпал 3 и рельсов 4. Рельсы прикрепляют к деревянным шпалам костылями или путевыми шурупами, а к железобетонным — болтами с гайками. В стыках рельсы соединяют накладками 7.

На концах пути устанавливают тупиковые упоры б, предотвращающие сход крана с рельсов. Перед тупиковыми упорами закрепляют выключающие линейки 5, предназначенные для автоматической остановки механизма передвижения крана.

Работа крана не допускается при следующих неисправностях крановых путей:

трещины и выколы рельсов;

отсутствие, разрушение или неполный комплект крепежных деталей;

излом, поперечные трещины, гниль в деревянных шпалах;

сплошные опоясывающие трещины, обнажения арматуры в железобетонных шпалах;

отсутствие или неисправность тупиковых упоров;

неисправное заземление кранового пути.

Слайд 37

Защитное заземление

Защитное заземление — это преднамеренное соединение корпуса

электроустановки с заземляющим устройством. Заземление необходимо для защиты обслуживающего

персонала, так как в случае нарушения изоляции частей электроустановки, находящихся под напряжением, корпус электроустановки также оказывается под напряжением.

Электрическое сопротивление тела человека R4 не менее 1000 Ом. Электрическое сопротивление заземления R3 должно быть не более 4 Ом. Сила тока обратно пропорциональна сопротивлению, поэтому через тело будет протекать ток, не являющийся опасным для жизни и здоровья человека.

При включении электроустановки в четырехпроводную сеть с заземленным нулевым проводом 4 корпус электроустановки соединяют с этим проводом проводником 3. Такой способ защитного заземления называют занулением. В этом случае пробой на корпус превращается в короткое замыкание, при котором срабатывает предохранитель, поврежденная цепь размыкается, предупреждая поражение человека.

Заземление крана производится следующим образом: заземляющая шина проходит от контроллеров по кабине, выходит на мост крана, через ходовые колеса на металлоконструкции, и выводится за пределы цеха, укладываются в труды на глубину 1,5-2 м

ВНИМАНИЕ! При неисправности или отсутствии заземления стропальщик, прикоснувшись к любой части крана, может оказаться под действием электрического тока.

Слайд 38

Нахождение главного рубильника

При возникновении на кране пожара стропальщик

должен отключить источник электропитания. Также необходимо обесточить электрооборудование при

попадании человека под действие электрического тока.

Рубильник (автоматический выключатель) 1 расположен на пункте подключения крана к электрической сети.

Слайд 39

Грузозахватные приспособления и тара.

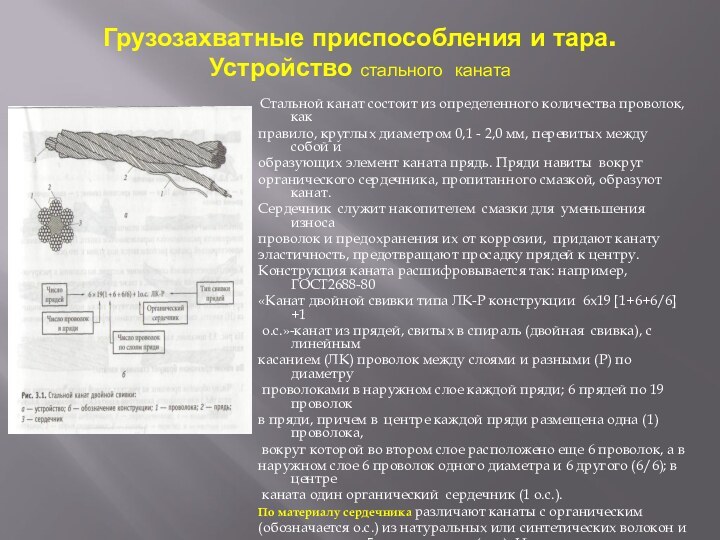

Устройство стального каната

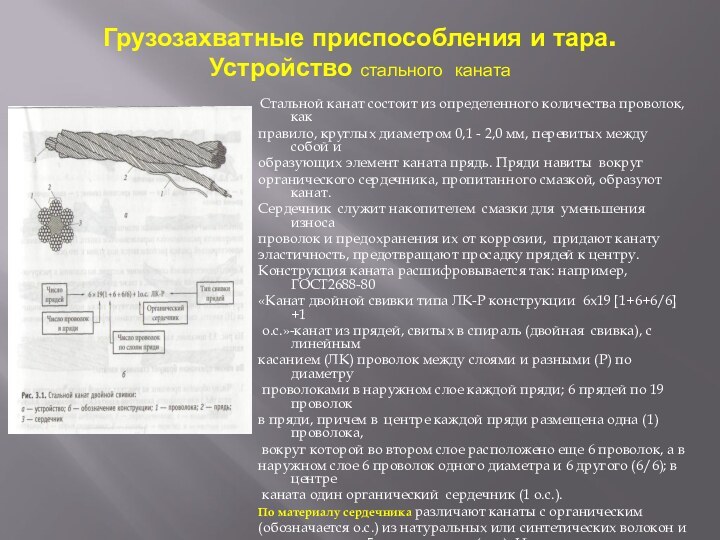

Стальной канат

состоит из определенного количества проволок, как

правило, круглых диаметром

0,1 - 2,0 мм, перевитых между собой и

образующих элемент каната прядь. Пряди навиты вокруг

органического сердечника, пропитанного смазкой, образуют канат.

Сердечник служит накопителем смазки для уменьшения износа

проволок и предохранения их от коррозии, придают канату

эластичность, предотвращают просадку прядей к центру.

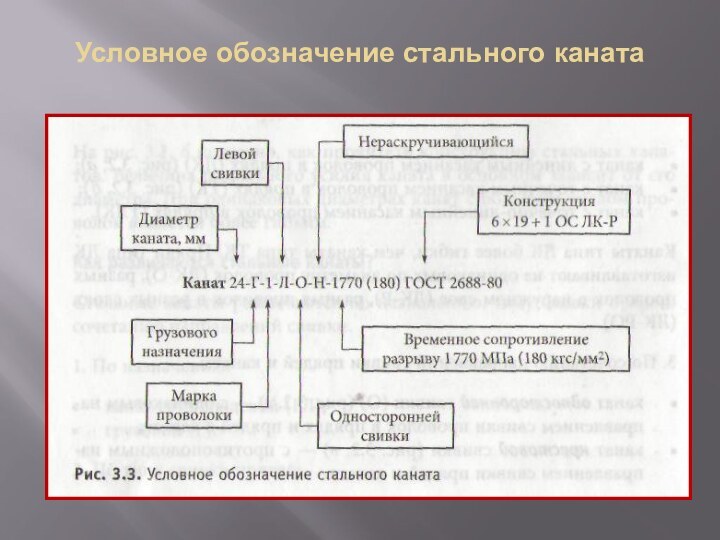

Конструкция каната расшифровывается так: например, ГОСТ2688-80

«Канат двойной свивки типа ЛК-Р конструкции 6х19 [1+6+6/6] +1

о.с.»-канат из прядей, свитых в спираль (двойная свивка), с линейным

касанием (ЛК) проволок между слоями и разными (Р) по диаметру

проволоками в наружном слое каждой пряди; 6 прядей по 19 проволок

в пряди, причем в центре каждой пряди размещена одна (1)проволока,

вокруг которой во втором слое расположено еще 6 проволок, а в

наружном слое 6 проволок одного диаметра и 6 другого (6/6); в центре

каната один органический сердечник (1 о.с.).

По материалу сердечника различают канаты с органическим

(обозначается о.с.) из натуральных или синтетических волокон и

металлическим 5 сердечниками (м.с.). На кранах применяют

канаты с органическим сердечником, пропитанным смазочным

материалом. Такой канат более долговечен, так как благодаря

выдавливаемому из сердечника смазочному материалу

снижается трение между проволоками и прядями.

Канаты с металлическим сердечником более жесткие. Применяются при горячем производстве.

Слайд 40

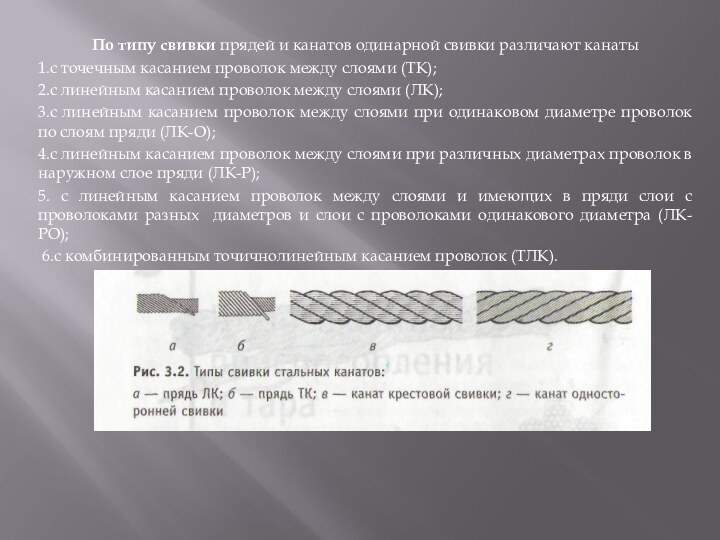

По типу свивки прядей и канатов одинарной свивки

различают канаты

1.с точечным касанием проволок между слоями (ТК);

2.с

линейным касанием проволок между слоями (ЛК);

3.с линейным касанием проволок между слоями при одинаковом диаметре проволок по слоям пряди (ЛК-О);

4.с линейным касанием проволок между слоями при различных диаметрах проволок в наружном слое пряди (ЛК-Р);

5. с линейным касанием проволок между слоями и имеющих в пряди слои с проволоками разных диаметров и слои с проволоками одинакового диаметра (ЛК-РО);

6.с комбинированным точичнолинейным касанием проволок (ТЛК).

Слайд 41

Конструкции канатов

По сочетанию направлений свивки прядей и каната:

канат

односторонней свивки (О) (рис. 3.2, г) — с одинаковым

направлением свивки проволок в прядях и прядей в канате;

канат крестовой свивки (рис. 3.2, в) — с противоположным направлением свивки прядей и каната. Внешне канат крестовой свивки отличается тем, что проволоки на его поверхности располагаются параллельно оси каната. Проволоки каната односторонней свивки располагаются под углом к его оси.

Канаты односторонней свивки менее жесткие, но склонны к раскручиванию. В крановых механизмах, а также для изготовления стропов применяют канаты крестовой свивки, более жесткие, но не склонные к раскручиванию под нагрузкой. Существуют также нераскручивающиеся (Н) канаты, свитые из предварительно деформированных проволок.

Слайд 42

Условное обозначение стального каната

Слайд 44

Браковка канатов

Браковка стального каната производится по следующим признакам:

1.число

обрывов проволок на участках длиной шесть диаметров каната (6dK)

или тридцать диаметров каната (30d) превышает допустимое;

2.разрыв пряди;

3.уменьшение диаметра каната из-за износа или коррозии на 7 % и более.

4.уменьшение диаметра наружных проволок из-за износа или коррозии.

При возникновении следующих деформаций:

- корзинообразная деформация (рис. 3.4, а);

- перекручивание (рис. 3.4, б)\

- выдавливание проволок (рис. 3.4, в);

- обрыв сердечника (рис. 3.4, г);

- залом (рис. 3.4, д);

- перегиб (рис. 3.4, е);

- местное увеличение диаметра каната (рис. 3.4, ж);

- раздавливание (рис. 3.4, з);

- повреждение в результате температурных воздействий или электрического дугового разряда.

Слайд 46

Способы образования петли на концах каната

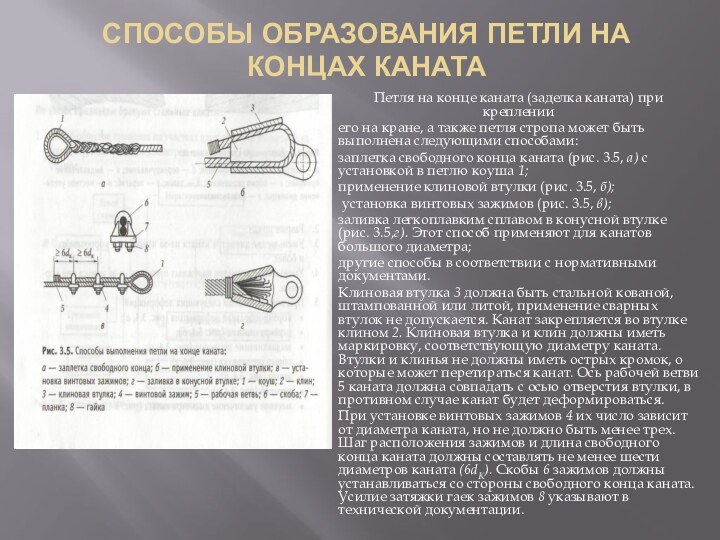

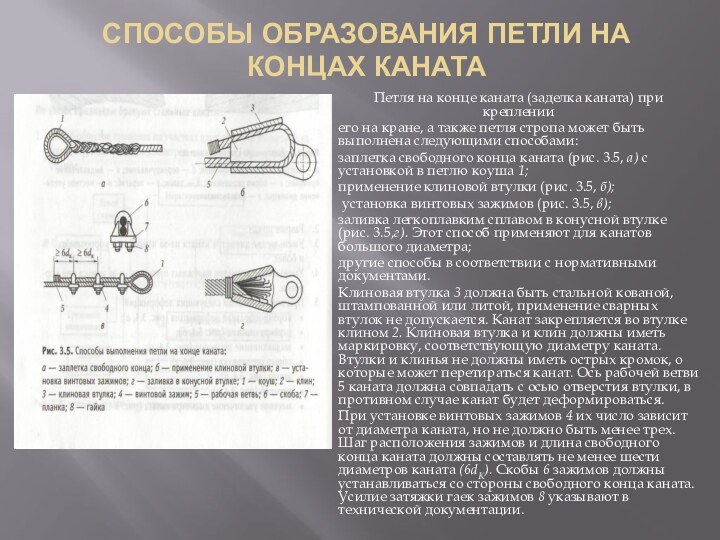

Петля на конце

каната (заделка каната) при креплении

его на кране, а

также петля стропа может быть выполнена следующими способами:

заплетка свободного конца каната (рис. 3.5, а) с установкой в петлю коуша 1;

применение клиновой втулки (рис. 3.5, б);

установка винтовых зажимов (рис. 3.5, в);

заливка легкоплавким сплавом в конусной втулке (рис. 3.5,г). Этот способ применяют для канатов большого диаметра;

другие способы в соответствии с нормативными документами.

Клиновая втулка 3 должна быть стальной кованой, штампованной или литой, применение сварных втулок не допускается. Канат закрепляется во втулке клином 2. Клиновая втулка и клин должны иметь маркировку, соответствующую диаметру каната. Втулки и клинья не должны иметь острых кромок, о которые может перетираться канат. Ось рабочей ветви 5 каната должна совпадать с осью отверстия втулки, в противном случае канат будет деформироваться.

При установке винтовых зажимов 4 их число зависит от диаметра каната, но не должно быть менее трех. Шаг расположения зажимов и длина свободного конца каната должны составлять не менее шести диаметров каната (6dK). Скобы 6 зажимов должны устанавливаться со стороны свободного конца каната. Усилие затяжки гаек зажимов 8 указывают в технической документации.

Слайд 47

Устройство круглозвенных грузовых цепей

Для изготовления съемных грузозахватных приспособлений

используют круглозвенные грузовые цепи (рис. 3.6). Они изготавливаются из

конструкционных сталей марок СтЗсп, СтЗпс и стали 20 кузнечно-горновой или контактной сваркой. Для сращивания цепей используются сварка или специальные соединительные звенья.

Цепь характеризуется диаметром прутка d, из которого она изготовлена, величиной шага цепи Р и длиной звена L.

Слайд 48

Съемные грузозахватные приспособления

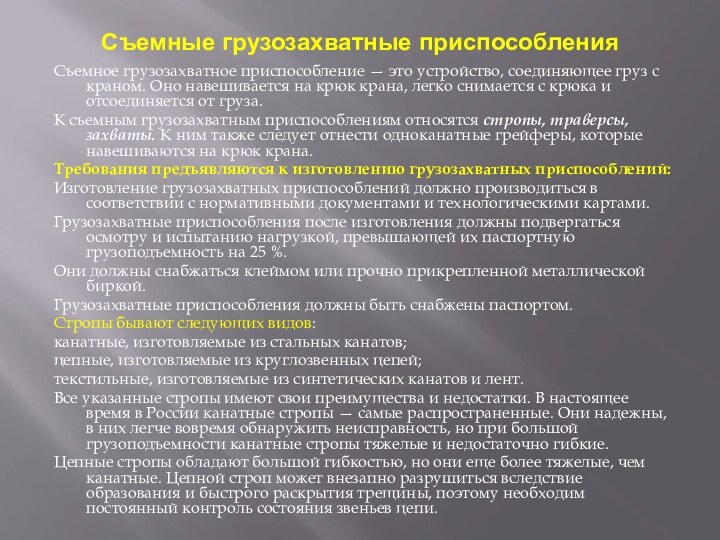

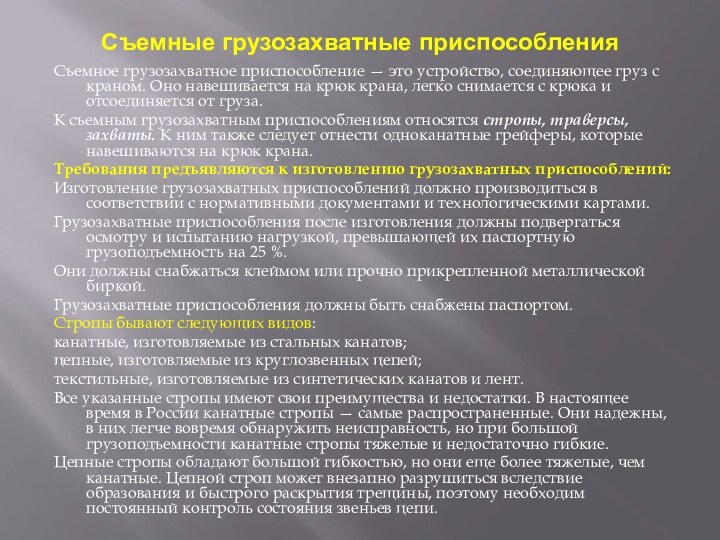

Съемное грузозахватное приспособление — это устройство,

соединяющее груз с краном. Оно навешивается на крюк крана,

легко снимается с крюка и отсоединяется от груза.

К съемным грузозахватным приспособлениям относятся стропы, траверсы, захваты. К ним также следует отнести одноканатные грейферы, которые навешиваются на крюк крана.

Требования предъявляются к изготовлению грузозахватных приспособлений:

Изготовление грузозахватных приспособлений должно производиться в соответствии с нормативными документами и технологическими картами.

Грузозахватные приспособления после изготовления должны подвергаться осмотру и испытанию нагрузкой, превышающей их паспортную грузоподъемность на 25 %.

Они должны снабжаться клеймом или прочно прикрепленной металлической биркой.

Грузозахватные приспособления должны быть снабжены паспортом.

Стропы бывают следующих видов:

канатные, изготовляемые из стальных канатов;

цепные, изготовляемые из круглозвенных цепей;

текстильные, изготовляемые из синтетических канатов и лент.

Все указанные стропы имеют свои преимущества и недостатки. В настоящее время в России канатные стропы — самые распространенные. Они надежны, в них легче вовремя обнаружить неисправность, но при большой грузоподъемности канатные стропы тяжелые и недостаточно гибкие.

Цепные стропы обладают большой гибкостью, но они еще более тяжелые, чем канатные. Цепной строп может внезапно разрушиться вследствие образования и быстрого раскрытия трещины, поэтому необходим постоянный контроль состояния звеньев цепи.

Слайд 49

Текстильные стропы легкие,

гибкие, не деформируют груз.

Текстильные

стропы безопасней в эксплуатации, чем канатные, на них не

бывает торчащих металлических проволок, которые травмируют руки, портят рукавицы и спецодежду. Но они легко повреждаются от порезов, открытого огня, сварочных работ и ультрафиолетового излучения.

Слайд 50

Изготовление канатных стропов

Для изготовления стропов применяют канаты двойной,

крестовой свивки с органическим сердечником (ОС) конструкций:

6 х 19(1

+ 6 + 6/6) + 1 ОС ЛК-Р;

6 х36(1 + 7 + 7/7 + 14) + 1 ОС ЛК-РО.

Для перемещения грузов, имеющих температуру до 400 °С, применяют канаты, имеющие стальной сердечник.

Типы канатных стропов. Канатные стропы общего назначения согласно РД 10-33—93 бывают следующих типов.

1. Ветвевые (рис. 3.7, а, б), предназначенные для зацепки грузов:

1СК (одноветвевой строп канатный) — грузоподъемность 0,5... 20 т;

2СК (двухветвевой строп канатный) — грузоподъемность 0,5... 20 т;

ЗСК (трехветвевой строп канатный) — грузоподъемность 0,63... 20 т;

4СК (четырехветвевой строп канатный) — грузоподъемность 0,63... 32 т.

2. Универсальные (рис. 3.7, в, г), предназначенные для обвязки грузов:

УСК1 (универсальный строп канатный, исполнение 1) — грузоподъемность 0,5... 32 т;

УСК2 (универсальный строп канатный, исполнение 2) — грузоподъемность 0,5... 32 т.

Для строповки грузов могут применяться конструкции стропов, изготовленные в соответствии с другими нормативными документами.

В условном обозначении стропа указывают его тип, грузоподъемность и длину. Например, 2СК—1,6/1000 расшифровывается как двухветвевой строп канатный грузоподъемностью 1,6 т, длиной 1 000 мм.

Слайд 51

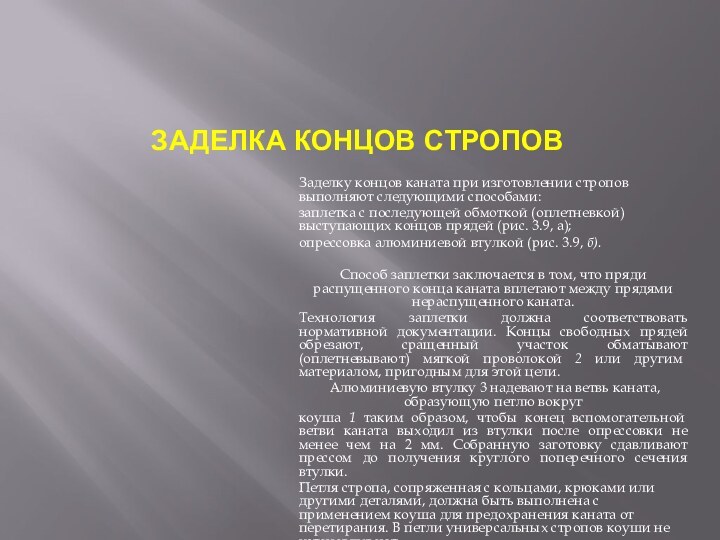

Заделка концов стропов

Заделку концов каната при изготовлении стропов

выполняют следующими способами:

заплетка с последующей обмоткой (оплетневкой) выступающих концов

прядей (рис. 3.9, а);

опрессовка алюминиевой втулкой (рис. 3.9, б).

Способ заплетки заключается в том, что пряди распущенного конца каната вплетают между прядями нераспущенного каната.

Технология заплетки должна соответствовать нормативной документации. Концы свободных прядей обрезают, сращенный участок обматывают (оплетневывают) мягкой проволокой 2 или другим материалом, пригодным для этой цели.

Алюминиевую втулку 3 надевают на ветвь каната, образующую петлю вокруг

коуша 1 таким образом, чтобы конец вспомогательной ветви каната выходил из втулки после опрессовки не менее чем на 2 мм. Собранную заготовку сдавливают прессом до получения круглого поперечного сечения втулки.

Петля стропа, сопряженная с кольцами, крюками или другими деталями, должна быть выполнена с применением коуша для предохранения каната от перетирания. В петли универсальных стропов коуши не устанавливают.

Слайд 52

Устройство канатного стропа

Ветвевой строп (см. рис. 3.7, а,

б) состоит из навесного звена (кольца) 3, канатных ветвей

2 и захватов (концевых звеньев) 1.

Для изготовления стропов применяют навесные звенья (рис. 3.8, а — г) следующих типов: Рт (разъемное треугольное), Т (треугольное), О (овоидное), Ов (овальное).

В качестве захватов обычно применяют крюки, но могут быть использованы скобы, карабины и другие изделия. Крюки стропов (рис. 3.8, д) должны иметь предохранительный замок 1, предотвращающий выпадение крюка из петли при зацепке груза. Скоба для соединения со стропом и строповочными деталями груза (рис. 3.8, ж) имеет съемный штырь 2.

Слайд 53

Типы цепных стропов

Цепные стропы (рис. 3.10) общего назначения

согласно РД 10-33—93 изготавливают ветвевыми:

1СЦ (одноветвевой строп цепной) —

грузоподъемность 0,5... 12,5 т;

2СЦ (двухветвевой строп цепной) — грузоподъемность 0,5...16 т;

ЗСЦ (трехветвевой строп цепной) — грузоподъемность 1,0...25 т.

Для строповки грузов могут применяться конструкции цепных

стропов, изготовленные в соответствии с другими нормативными

документами, например универсальные цепные стропы (УСЦ).

Канатные и цепные стропы должны снабжаться клеймом или

прочно закрепленной металлической биркой с указанием:

порядкового номера стропа по системе нумерации завода-изготовителя;

грузоподъемности стропа в тоннах;

даты испытаний (месяц, год).

Также рекомендуется указывать наименование предприятия-

изготовителя или его товарный знак. В отдельных случаях

изготовители указывают дополнительную информацию:

обозначение стропа, длину и т. п. На рис. 3.11 показано, как могут

выглядеть бирки стропов.

На ветвевых стропах (см. рис. 3.10) бирку 1 крепят к навесному звену.

Встречаются ветвевые стропы, у которых маркировочное клеймо

нанесено на навесном звене, а бирка отсутствует. На универсальных

стропах бирка может быть закреплена в заплетке, клеймо может быть

выбито на опрессовочной втулке.

Слайд 54

Типы текстильных стропов

В соответствии с РД 24-СЗК-01—01 изготавливают

текстильные стропы следующих типов.

1. Ветвевые (рис. 3.12, я):

1СТ (одноветвевой

строп текстильный) — грузоподъемность 0,5... 12,5 т;

2СТ (двухветвевой строп текстильный) — грузоподъемность 0,5... 15 т;

ЗСТ (трехветвевой строп текстильный) — грузоподъемность 1... 20 т;

4СТ (четырехветвевой строп текстильный) — грузоподъемность 1... 12,5 т.

2. Универсальные (рис. 3.12, б~-г):

СТП (строп текстильный петлевой) — грузоподъемность 0,5... 20 т;

СТК (строп текстильный кольцевой) — грузоподъемность 0,5... 20 т;

СТКк (строп текстильный кольцевой круглопрядный) — грузоподъемность 1... 100 т.

Для изготовления текстильных стропов применяют синтетические материалы: полиэстер, капрон, полипропилен. Текстильные ленточные стропы сшивают из плоской тканой ленты. Круглопрядные стропы СТКк состоят из множества бесконечных кольцевых полимерных волокон 3, заключенных в защитный кожух (рукав) 2. Кроме перечисленных наиболее распространенных типов изготавливают текстильные стропы и других конструкций.

Слайд 55

Этикетка текстильного стропа

На каждый текстильный строп (см. рис.

3.12, е) пришивается этикетка (бирка) 4, на которой указывают

сведения, необходимые при его эксплуатации: обозначение стропа; товарный знак предприятия-изготовителя; название материала, из которого строп изготовлен; грузоподъемность стропа при использовании основных способов строповки; рабочая длина; дата испытания; номер стропа.

Коэффициент запаса прочности стропов

Коэффициент запаса прочности — это отношение разрывной нагрузки каната (цепи) к нагрузке в отдельной ветви стропа. Он показывает, во сколько раз натяжение ветви стропа должно быть меньше разрывной нагрузки каната (цепи), из которого строп изготовлен. Стропы из стальных канатов должны изготавливаться с коэффициентом запаса прочности не менее 6 (шестикратный запас прочности).

Цепные стропы должны изготавливаться с коэффициентом запаса прочности не менее 4.

Стропы из растительных и синтетических волокон должны изготавливаться с коэффициентом запаса прочности не менее 8.

ВНИМАНИЕ! Несмотря на то, что стропы рассчитаны с запасом прочности, недопустимо превышать грузоподъемность стропа, указанную на бирке.

Слайд 56

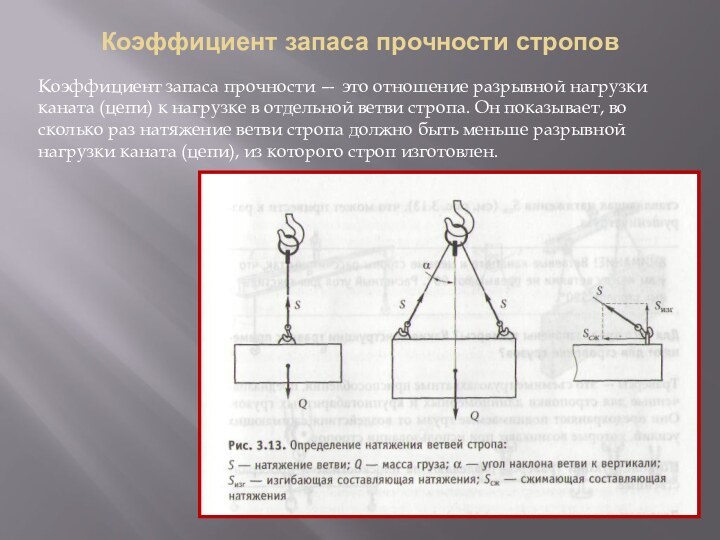

Коэффициент запаса прочности стропов

Коэффициент запаса прочности — это

отношение разрывной нагрузки каната (цепи) к нагрузке в отдельной

ветви стропа. Он показывает, во сколько раз натяжение ветви стропа должно быть меньше разрывной нагрузки каната (цепи), из которого строп изготовлен.

Слайд 57

Стропы из стальных канатов должны изготавливаться с коэффициентом

запаса прочности не менее 6 (шестикратный запас прочности).

Цепные стропы

должны изготавливаться с коэффициентом запаса прочности не менее 4. Стропы из растительных и синтетических волокон должны изготавливаться с коэффициентом запаса прочности не менее 8.

ВНИМАНИЕ! Несмотря на то, что стропы рассчитаны с запасом прочности, недопустимо превышать грузоподъемность стропа, указанную на бирке.

Слайд 58

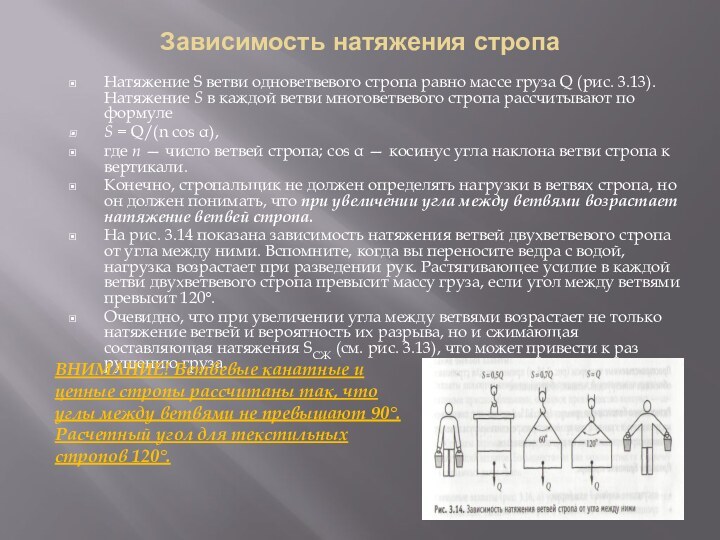

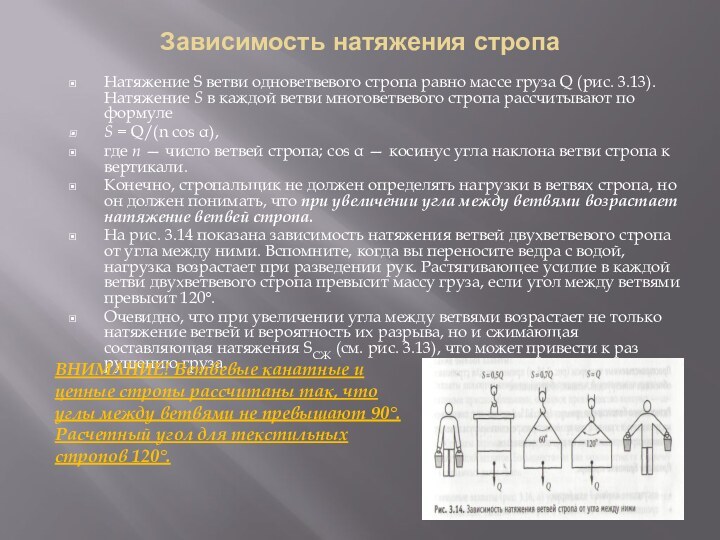

Зависимость натяжения стропа

Натяжение S ветви одноветвевого стропа равно

массе груза Q (рис. 3.13). Натяжение S в каждой

ветви многоветвевого стропа рассчитывают по формуле

S = Q/(n cos α),

где п — число ветвей стропа; cos α — косинус угла наклона ветви стропа к вертикали.

Конечно, стропальщик не должен определять нагрузки в ветвях стропа, но он должен понимать, что при увеличении угла между ветвями возрастает натяжение ветвей стропа.

На рис. 3.14 показана зависимость натяжения ветвей двухветвевого стропа от угла между ними. Вспомните, когда вы переносите ведра с водой, нагрузка возрастает при разведении рук. Растягивающее усилие в каждой ветви двухветвевого стропа превысит массу груза, если угол между ветвями превысит 120°.

Очевидно, что при увеличении угла между ветвями возрастает не только натяжение ветвей и вероятность их разрыва, но и сжимающая составляющая натяжения SСЖ (см. рис. 3.13), что может привести к разрушению груза.

ВНИМАНИЕ! Ветвевые канатные и цепные стропы рассчитаны так, что углы между ветвями не превышают 90°. Расчетный угол для текстильных стропов 120°.

Слайд 59

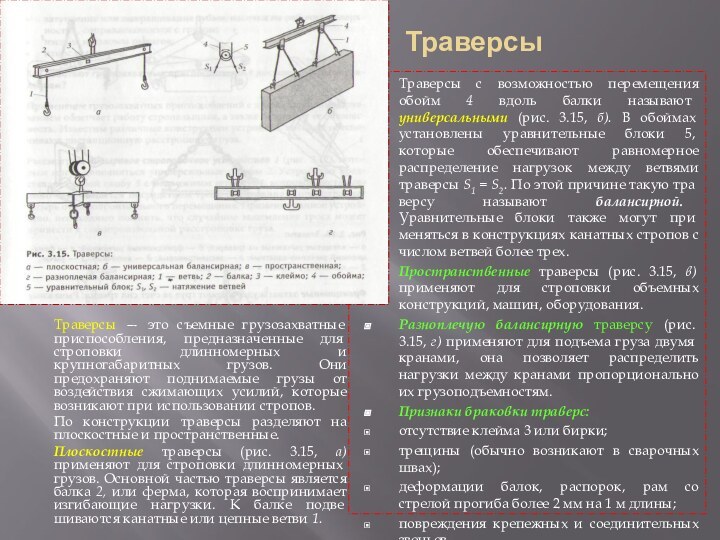

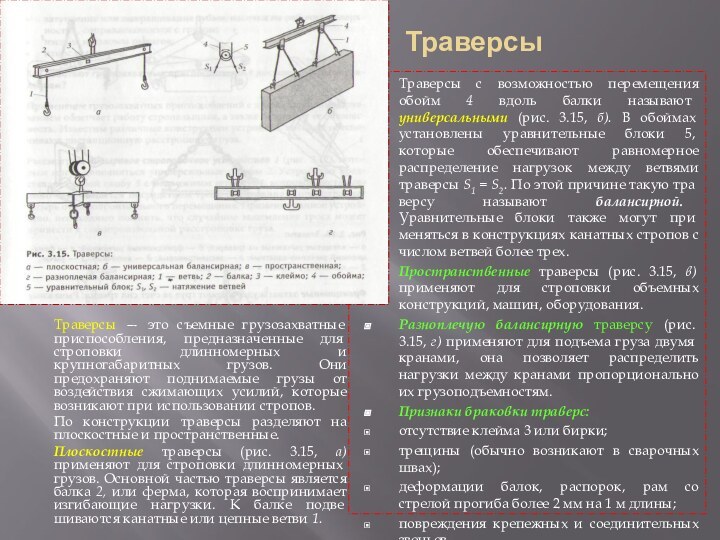

Траверсы

Траверсы — это съемные грузозахватные приспособления, предназначенные для

строповки длинномерных и крупногабаритных грузов. Они предохраняют поднимаемые грузы

от воздействия сжимающих усилий, которые возникают при использовании стропов.

По конструкции траверсы разделяют на плоскостные и пространственные.

Плоскостные траверсы (рис. 3.15, а) применяют для строповки длинномерных грузов. Основной частью траверсы является балка 2, или ферма, которая воспринимает изгибающие нагрузки. К балке подвешиваются канатные или цепные ветви 1.

Траверсы с возможностью перемещения обойм 4 вдоль балки называют универсальными (рис. 3.15, б). В обоймах установлены уравнительные блоки 5, которые обеспечивают равномерное распределение нагрузок между ветвями траверсы S1 = S2. По этой причине такую траверсу называют балансирной. Уравнительные блоки также могут применяться в конструкциях канатных стропов с числом ветвей более трех.

Пространственные траверсы (рис. 3.15, в) применяют для строповки объемных конструкций, машин, оборудования.

Разноплечую балансирную траверсу (рис. 3.15, г) применяют для подъема груза двумя кранами, она позволяет распределить нагрузки между кранами пропорционально их грузоподъемностям.

Признаки браковки траверс:

отсутствие клейма 3 или бирки;

трещины (обычно возникают в сварочных швах);

деформации балок, распорок, рам со стрелой прогиба более 2 мм на 1 м длины;

повреждения крепежных и соединительных звеньев.

Слайд 60

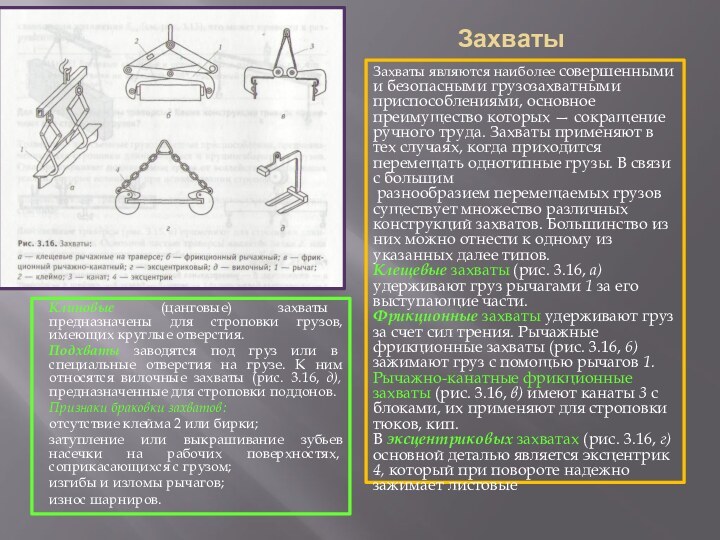

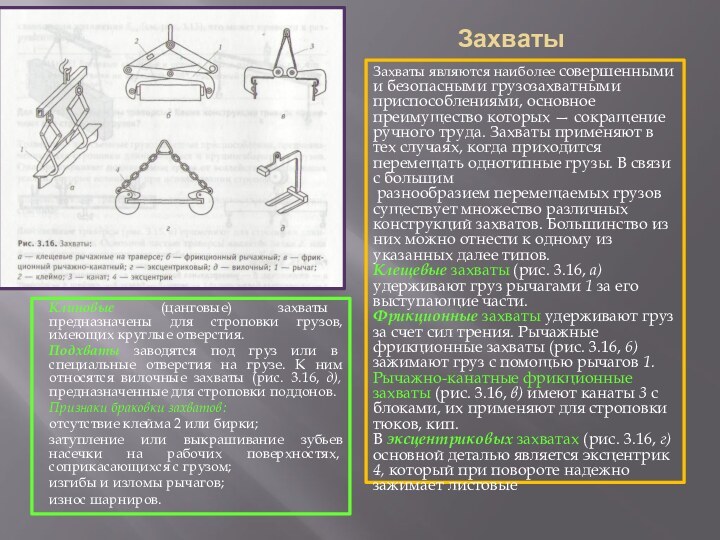

Захваты

Захваты являются наиболее совершенными и безопасными грузозахватными приспособлениями,

основное преимущество которых — сокращение ручного труда. Захваты применяют

в тех случаях, когда приходится перемещать однотипные грузы. В связи с большим

разнообразием перемещаемых грузов существует множество различных конструкций захватов. Большинство из них можно отнести к одному из указанных далее типов.

Клещевые захваты (рис. 3.16, а) удерживают груз рычагами 1 за его выступающие части.

Фрикционные захваты удерживают груз за счет сил трения. Рычажные фрикционные захваты (рис. 3.16, 6) зажимают груз с помощью рычагов 1. Рычажно-канатные фрикционные захваты (рис. 3.16, в) имеют канаты 3 с блоками, их применяют для строповки тюков, кип.

В эксцентриковых захватах (рис. 3.16, г) основной деталью является эксцентрик 4, который при повороте надежно зажимает листовые

материалы.

Клиновые (цанговые) захваты предназначены для строповки грузов, имеющих круглые отверстия.

Подхваты заводятся под груз или в специальные отверстия на грузе. К ним относятся вилочные захваты (рис. 3.16, д), предназначенные для строповки поддонов.

Признаки браковки захватов:

отсутствие клейма 2 или бирки;

затупление или выкрашивание зубьев насечки на рабочих поверхностях, соприкасающихся с грузом;

изгибы и изломы рычагов;

износ шарниров.

Слайд 61

Браковка грузозахватных приспособлений

Осмотр г/з производит:

Инженерно-технический работник, на которого

возложена эта обязанность, должен периодически производить осмотр съемных грузозахватных

приспособлений в следующие сроки:

осмотр стропов — каждые 10 дней;

осмотр траверс, захватов и тары — каждый месяц;

осмотр редко используемых грузозахватных приспособлений —

перед выдачей их в работу.

Осмотр съемных грузозахватных приспособлений должен производиться по инструкции, разработанной специализированной организацией. Результаты осмотра заносятся в журнал. Выявленные в процессе осмотра неисправные грузозахватные приспособления должны изыматься из работы.

ВНИМАНИЕ! Стропальщик перед началом работы и перед каждым использованием обязан проверить исправность грузозахватных приспособлений и наличие на них клейм или бирок.

Слайд 62

Браковка стропов

отсутствие или повреждение маркировочной бирки;

число видимых обрывов

проволок канатной ветви превышает указанное в табл. 3.1;

обрыв 10

пряди каната (рис. 3.18);

деформации стальных канатов: перекручивание 9, заломы, перегибы 8, узлы 11, раздавливание и т.п.;

надрывы 1, трещины 2 навесных звеньев и крюков;

износ поверхности навесных звеньев 3, крюков или местные вмятины, приводящие к уменьшению площади поперечного сечения на 10 %;

отсутствие на крюках предохранительных замков 5;

остаточные деформации 6, приводящие к изменению первоначального размера элемента более чем на 5 % (крюк разогнут);

деформации (выпадение) коушей 4 или их износ более чем на 15 %;

выступающие концы проволок 7 заплетки;

трещины на опрессованных втулках;

признаки смещения каната в заплетке или втулке.

Слайд 63

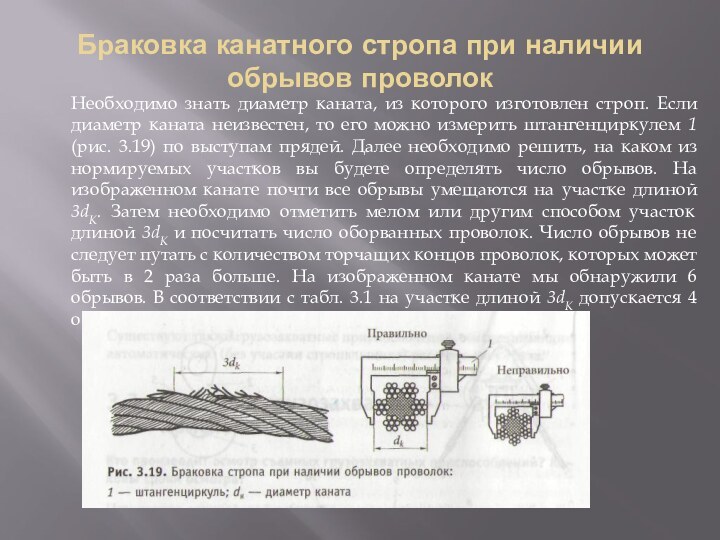

Браковка канатного стропа при наличии обрывов проволок

Необходимо знать

диаметр каната, из которого изготовлен строп. Если диаметр каната

неизвестен, то его можно измерить штангенциркулем 1 (рис. 3.19) по выступам прядей. Далее необходимо решить, на каком из нормируемых участков вы будете определять число обрывов. На изображенном канате почти все обрывы умещаются на участке длиной 3dK. Затем необходимо отметить мелом или другим способом участок длиной 3dK и посчитать число оборванных проволок. Число обрывов не следует путать с количеством торчащих концов проволок, которых может быть в 2 раза больше. На изображенном канате мы обнаружили 6 обрывов. В соответствии с табл. 3.1 на участке длиной 3dK допускается 4 обрыва, следовательно, строп неисправен

Слайд 64

Нормы браковки гибких элементов цепных стропов?

наличие трещин 4,

надрывов 3 (рис. 3.20), расслоения металла в звеньях цепи;

наличие

погнутости 2 звеньев цепи;

уменьшение диаметра звена вследствие износа 5 и других механических повреждений 1 более 10 %;

удлинение (вытяжка) 6 звена цепи более 3 % от первоначального размера.

Браковка текстильных стропов

отсутствие этикетки (бирки) или невозможность прочитать сведения о стропе;

узлы на стропе;

поперечные порезы или разрывы ленты;

разрыв шва у основания петли;

сквозные повреждения или прожоги несущего слоя;

повреждение более 10 % площади поперечного сечения ленты;

расслоение нитей лент и т. п.

Слайд 65

Производственная тара

Тарой называют приспособления, предназначенные для перемещения штучных,

тарно-штучных, сыпучих, полужидких и жидких грузов.

Средства пакетирования — поддоны

(рис. 3.21, а, в) — предназначены для перемещения штучных грузов. Конструкции и размеры поддонов стандартизированы. Наиболее распространенными являются плоские поддоны размером 800 X1 200 мм.

Контейнеры — это многооборотные замкнутые приспособления вместимостью более 1 м3, предназначенные для штучных и тарно-штучных грузов. Контейнеры бывают универсальные, предназначенные для различных грузов, и специализированные (рис. 3.21, 6) — для перемещения и хранения грузов с одинаковыми свойствами. В настоящее время основное количество грузов перемещается в универсальных крупнотоннажных контейнерах массой брутто 20 и 30 т..

Бункеры, бадьи, ящики (рис. 3.21, г, д) применяют для сыпучих и полужидких грузов. В строительстве широко применяют бункеры специальной конструкции для подачи бетонной смеси. Для транспортировки бетонной смеси в небольших количествах применяют бадьи и ящики.

Бочки и цистерны применяют для жидких грузов.

Слайд 66

Изготовление и маркировка тары

Тара должна изготавливаться в соответствии

с технологическими картами или индивидуальными чертежами.

После изготовления тара должна

подвергаться техническому освидетельствованию (осмотру), испытанию контрольным грузом тара не подлежит. На таре (рис. 3.22), за исключением специальной технологической, должно быть указано:

назначение тары;

номер;

собственная масса;

наибольшая масса груза, для транспортировки которого она предназначена.

Как правильно заполнять тару?

Тара должна заполняться только тем материалом, для которого предназначена. Заполнение тары материалом с большей удельной массой может стать причиной перегрузки крана или разрушения тары.

Сыпучие и мелкоштучные грузы должны располагаться не выше 100 мм от уровня бортов (рис. 3.23). Для предотвращения перегрузки тары на ее борту должна быть нанесена черта заполнения.

Полужидкие и жидкие грузы должны заполнять не более 3/4 объема тары.

Слайд 67

Осмотр и браковка тары

Инженерно-технический работник, на которого возложена

эта обязанность, должен производить осмотр тары каждый месяц. Не

допускается нахождение в местах производства работ немаркированной и поврежденной тары.

Признаки выбраковки тары:

отсутствие маркировки;

деформация бортов;

трещины любых размеров (обычно возникают в сварных швах);

неисправность запорных устройств;

износ проушин более 10 % от первоначального размера.

ВНИМАНИЕ! Стропальщик должен перед началом работы и перед каждым использованием проверить исправность тары и наличие на ней маркировки.

Слайд 68

Промышленная безопасность при эксплуатации грузоподъемных кранов

Основы промышленной безопасности

Промышленная

безопасность — это состояние защищенности жизненно важных интересов личности

и общества от аварий на опасных производственных объектах и их последствий.

Аварией называют разрушение сооружений и (или) технических устройств, применяемых на опасном производственном объекте, неконтролируемый взрыв и (или) выброс опасных веществ.

Федеральный орган уполномоченный в области промышленной безопасности

Уполномоченным органом в области промышленной безопасности является Федеральная служба по экологическому, технологическому и атомному надзору (Ростехнадзор).

Опасные производственные объекты

К категории опасных производственных объектов относятся предприятия или их цехи, участки, площадки на которых:

-получаются, используются, перерабатываются, хранятся, уничтожаются опасные вещества (воспламеняющиеся, окисляющие, горючие, взрывчатые, токсичные);

-используется оборудование, работающее под давлением более 0,07 МПа или при температуре нагрева воды более 115 °С;

-используются стационарно установленные грузоподъемные механизмы, эскалаторы, канатные дороги, фуникулеры;

-получаются расплавы черных и цветных металлов;

-ведутся горные работы, а также работы в подземных условиях.

Объекты, на которых имеются грузоподъемные краны, относятся к категории опасных. Опасные производственные объекты подлежат регистрации в государственном реестре.

Слайд 69

Требования промышленной безопасности

Требования промышленной безопасности — условия, запреты,

ограничения, содержащиеся в Федеральном законе «О промышленной безопасности опасных

производственных объектов», других федеральных законах и иных нормативных правовых актах Российской Федерации, а также в нормативных технических документах.

Нормативными документами являются «Правила устройства и безопасной эксплуатации грузоподъемных кранов» и «Типовая инструкция для стропальщика по безопасному производству работ г/п машинами», утвержденные Госгортехнадзором.

Новые элементы государственного регулирования промышленной безопасности.

Регистрацию объектов в государственном реестре опасных производственных объектов осуществляет Ростехнадзор. Регистрация осуществляется в целях учета опасных производственных объектов и эксплуатирующих их организаций.

Производственный контроль за соблюдением требований промышленной безопасности обязана осуществлять организация, эксплуатирующая опасный производственный объект.

Экспертиза промышленной безопасности — это установление соответствия объектов экспертизы требованиям промышленной безопасности. Экспертизе подлежат проектная документация, технические устройства, здания и сооружения на опасном производственном объекте.

Обязательное страхование ответственности за причинение вреда жизни, здоровью или имуществу других лиц и окружающей природной среде в случае аварии на опасном производственном объекте. Для опасных производственных объектов, на которых эксплуатируются грузоподъемные краны, Федеральным законом установлена минимальная страховая сумма 100000 руб.

Продукция, в том числе здания, строения и сооружения или связанные с требованиями к продукции процессы проектирования (включая изыскания), производства строительства, монтажа, наладки, эксплуатации хранения, перевоза, реализации и утилизации, выполнение работ или оказание услуг. Лицензирование

Слайд 70

Расследование аварий

Порядок расследования аварий на опасных производственных объектах

При авариях кранов и несчастных случаях, происшедших

при их эксплуатации, организация обязана незамедлительно сообщить в органы Ростехнадзора и обеспечить сохранность всей обстановки аварии или несчастного случая до прибытия представителя органов Ростехнадзора, если это не представляет опасности для жизни и здоровья людей.

По каждому факту возникновения аварии на опасном производственном объекте проводится техническое расследование ее причин.

Техническое расследование причин аварии проводится специальной комиссией, возглавляемой представителем Ростехнадзора или его территориального органа. В состав указанной комиссии включаются представители организации, эксплуатирующей опасный производственный объект. Финансирование расходов на техническое расследование причин аварии осуществляется организацией, эксплуатирующей опасный производственный объект, на котором произошла авария.

Порядок расследования несчастных случаев на производстве

Расследованию и учету подлежат несчастные случаи на производстве, происшедшие с работниками при исполнении ими трудовых обязанностей и выполнению работы по заданию организации. Расследование проводит комиссия, назначенная приказом руководителя предприятия. Каждый работник или уполномоченный им представитель имеет право на личное участие в расследовании несчастного случая. Расследование проводится в течении трех дней.

Случаи с тяжелым исходом, смертельным исходом, групповые несчастные случаи расследует комиссия с участием государственного инспектора труда. Такие несчастные случаи должны быть расследованы в течение 15 дней.

Расследование случаев с тяжелым исходом, смертельным исходом, групповых несчастных случаев, связанных с эксплуатацией кранов, расследует комиссия, назначаемая приказом руководителя территориального органа Ростехнадзора. Возглавляет указанную комиссию представитель (государственный инспектор) Ростехнадзора.

По результатам расследования составляют акт по форме Н-1 (несчастный случай на производстве). Один экземпляр акта должен быть выдан пострадавшему, второй экземпляр хранится на предприятии в течение 45 лет.

Слайд 71

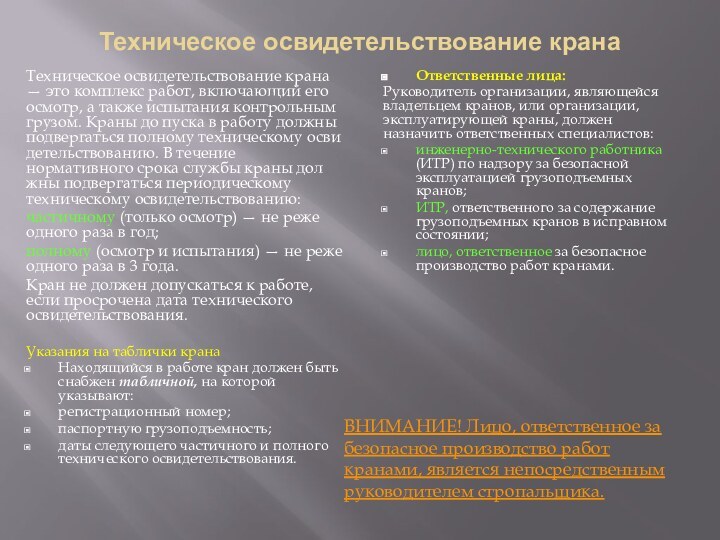

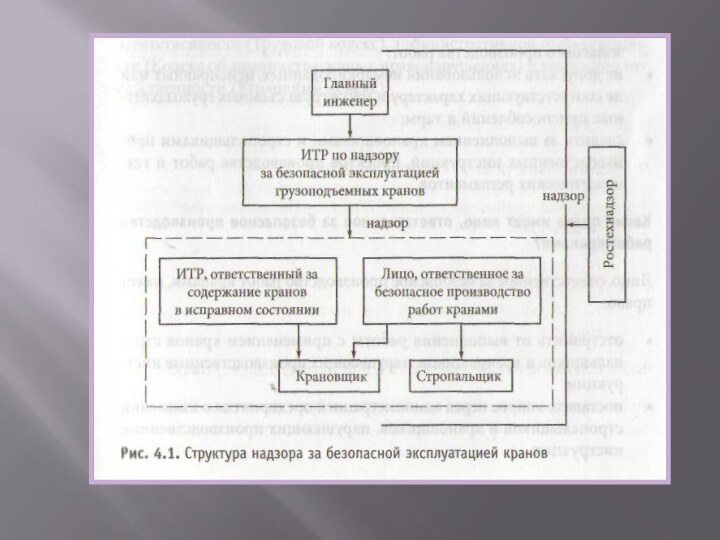

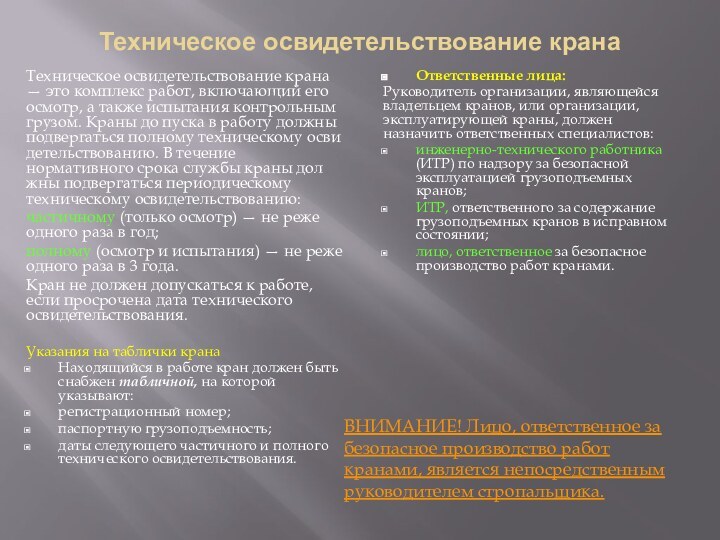

Техническое освидетельствование крана

Техническое освидетельствование крана — это комплекс

работ, включающий его осмотр, а также испытания контрольным грузом.

Краны до пуска в работу должны подвергаться полному техническому освидетельствованию. В течение нормативного срока службы краны должны подвергаться периодическому техническому освидетельствованию:

частичному (только осмотр) — не реже одного раза в год;

полному (осмотр и испытания) — не реже одного раза в 3 года.

Кран не должен допускаться к работе, если просрочена дата технического освидетельствования.

Указания на таблички крана

Находящийся в работе кран должен быть снабжен табличной, на которой указывают:

регистрационный номер;

паспортную грузоподъемность;

даты следующего частичного и полного технического освидетельствования.

Ответственные лица:

Руководитель организации, являющейся владельцем кранов, или организации, эксплуатирующей краны, должен назначить ответственных специалистов:

инженерно-технического работника (ИТР) по надзору за безопасной эксплуатацией грузоподъемных кранов;

ИТР, ответственного за содержание грузоподъемных кранов в исправном состоянии;

лицо, ответственное за безопасное производство работ кранами.

ВНИМАНИЕ! Лицо, ответственное за безопасное производство работ кранами, является непосредственным руководителем стропальщика.

Слайд 73

Обязанности лица ответственного, за безопасное производство работ кранами

Лицо,

ответственное за безопасное производство работ кранами, обязано:

- организовывать ведение

работ кранами в соответствии с правилами безопасности, проектом производства работ, техническими условиями и технологическими регламентами;

- не допускать к обслуживанию кранов необученный и неаттестованный персонал, определять необходимое число стропальщиков, а также необходимость назначения сигнальщиков;

- инструктировать крановщиков и стропальщиков по безопасному выполнению предстоящей работы;

-обеспечивать стропальщиков отличительными знаками и защитными средствами, а также средствами и приспособлениями для безопасного производства работ;

- не допускать использования немаркированных, неисправных или не соответствующих характеру и массе груза съемных грузозахватных приспособлений и тары;

- следить за выполнением крановщиками и стропальщиками производственных инструкций, проектов производства работ и технологических регламентов.

Слайд 74

Требования безопасности при выполнении

стропальных работ (см. инструкцию).

Установка кранов

на краю откоса котлована (канавы).

Таблица 1

Минимальные расстояния ( м.

) от начала откоса котлована (канавы) до ближайших опор крана

1. Устанавливать стреловые самоходные краны на краю откоса котлована (канавы) можно при условии соблюдения расстояний, указанных в табл. 1. При невозможности соблюдения этих расстояний откос должен быть укреплен в соответствии с проектом.

Слайд 75

Установка кранов вблизи линий электропередачи.

1. Производство работ стреловыми

самоходными кранами на расстоянии ближе 30 метров от подъемной

выдвижной части крана в любом ее положении, а также от груза до вертикальной плоскости, образуемой проекцией на землю ближайшего провода воздушной линии электропередачи, находящейся под напряжением 42 В и более, должно производиться по наряду-допуску, определяющему безопасные условия работы.

2. Правила предусматривают 2 варианта установки кранов каждый из которых имеет свои особенности в оформлении наряда-допуска:

1. На расстоянии ближе 30 метров от крана до ближайшего провода, но не в охранной зоне воздушной ЛЭП.

2. При производстве работы в охранной зоне линии электропередачи или в пределах разрывов, установленных Правилами охраны высоковольтных электрических сетей, наряд-допуск может быть выдан только при наличии разрешения организации, эксплуатирующей линию электропередачи. Если кран установлен в пределах 30 метров, однако на таком расстоянии от ЛЭП, что зона его действии не заходит в охранную зону ЛЭП- разрешения владельца ЛЭП не требуется.

3. Порядок организации производства работ вблизи линий электропередачи, выдачи наряда-допуска и инструктажа рабочих должен устанавливаться приказами владельца крана и производителя работ.

4. Наряд-допуск должен быть подписан директором или гл. инженером или другим руководящем лицом утвержденным приказом.

5. Наряд-допуск должен выписывать в 2 экземплярах: один выдавать на руки крановщику, 2 экземпляр хранится в специальной папке у лица, ответственного за безопасное производство работ кранами.

Регистрацию нарядов-допусков требуется вести в журнале учета выдачи нарядов-допусков. Срок хранения вторых экземпляров нарядов - допусков 12 месяцев. Оформление выписка и регистрации нарядов- допусков возлагается на лиц, ответственных за безопасное производство работ кранами.

Слайд 76

Работа стрелового самоходного крана вблизи линии электропередачи

Во время

установки выносных опор машинист должен находиться вне кабины крана

Запрещается

устанавливать стреловой кран ближе 30 м. от крайней выступающей части крана или груза до ближайшего провода линии электропередачи

При необходимости работать ближе 30 м. от ВЛ крановщику выдается наряд-допуск. Для работы в охранной зоне требуется оформить разрешение владельца ВЛ

Порядок установки крана вблизи ВЛ

Ответственный за безопасное производство работ определяет место установки крана.

Кран устанавливают на выбранную площадку, заземляют переносным заземлителем и выставляют выносные опоры.

Ответственный за безопасное производство работ делает запись в вахтенном журнале крановщика: "Установка крана на указанном мной месте проверил. Работу разрешаю."

Машинист крана переводит стрелу из транспортного положения в рабочее.

Определяют опасные зоны работы крана, выставляют сигнальные ограждения.

Слайд 77

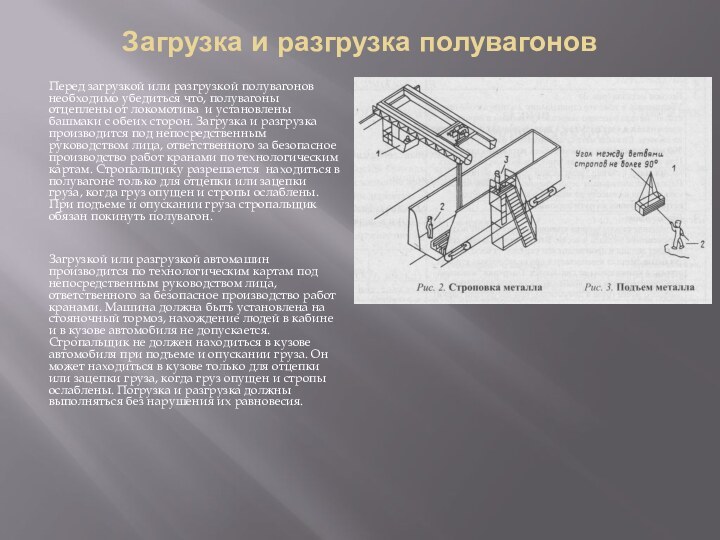

Погрузочные разгрузочные работы

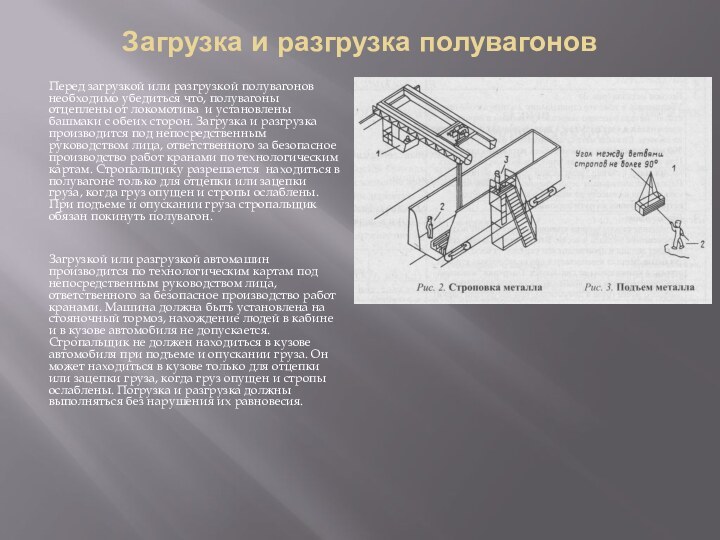

1. Погрузочно-разгрузочные работы и складирование грузов

кранами на базах, складах, площадках должны выполняться по технологическим

картам складирования грузов, погрузки и разгрузки подвижного состава и другим технологическим регламентам, разработанным и утвержденным в установленном порядке;

2. В местах постоянной погрузки и разгрузки автомашин и полувагонов должны быть установлены стационарные эстакады или навесные площадки для стропальщиков. Разгрузка и загрузка полувагонов крюками кранами должны производиться по технологии, утвержденной владельцем крана, в которой должны быть определены места нахождения стропальщиков при перемещении грузов, а также возможность выхода на эстакады и навесные площадки. Нахождение людей в полувагонах при загрузке и разгрузке их кранами не допускается.

3. Перемещение мелкоштучных грузов должно производиться в специально для этого предназначенной таре; при этом должна исключаться возможность выпадения отдельных грузов.

4. Предприятие обязано вывесить на месте производства работ список основных перемещаемых кранов грузов с указанием их массы. Крановщикам и стропальщикам, обслуживающим стреловые самоходные краны приведении строительно-монтажных работ, такой список должен быть выдан на руки. Перемещение груза неизвестной массы должно производиться только после определения его фактической массы.

5. Не допускается нахождение людей и проведение каких-либо работ в пределах перемещения грузов кранами, оснащенными грейфером или магнитом. Подсобные рабочие, обслуживающие такие краны. могут допускаться к выполнению своих обязанностей только во время перерывав в работе кранов и после того как грейфер или магнит будут опущены на землю. Место производства работ такими кранами должны быть ограждены и обозначены предупредительными знаками.

6. Не допускается использование грейфера для подъема людей или выполнения работ, для которых грейфер не предназначен.

7. Кантовка грузов кранами может производиться на кантовальных площадках или в специальных отведенных местах. Выполнение такой работы разрешается только по заранее составленной технологии, где отражаются последовательность выполнения операции, способ строповки груза и указания по безопасному выполнению работ.

8. При работе грузоподъемной машины не допускается:

- вход в кабину грузоподъемной машины;

- нахождение людей возле работающего стрелового самоходного или башенного крана во избежания зажатия их между поворотной и неповоротной частями крана;

- перемещение людей или груза с находящими на нем людьми.

- подъем людей кранами может производиться в исключительных случаях и только в специально изготовленной кабине после разработки мероприятий обеспечивающих безопасность людей. Такая работа должна производиться по специальной инструкции, согласованной с органами Ростехнадзора;

- пользование концевыми выключателями в качестве рабочих органов для автоматической остановки механизмов, за исключением случая, когда мостовой кран подходит к посадочной площадке устроенной в торце здания;

- работа при выведенных из действия или неисправных приборах безопасности и тормозов.

Слайд 78

8. При работе грузоподъемной машины не допускается:

- вход

в кабину грузоподъемной машины;

- нахождение людей возле работающего стрелового

самоходного или башенного крана во избежания зажатия их между поворотной и неповоротной частями крана;

- перемещение людей или груза с находящими на нем людьми.

- подъем людей кранами может производиться в исключительных случаях и только в специально изготовленной кабине после разработки мероприятий обеспечивающих безопасность людей. Такая работа должна производиться по специальной инструкции, согласованной с органами Ростехнадзора;

- пользование концевыми выключателями в качестве рабочих органов для автоматической остановки механизмов, за исключением случая, когда мостовой кран подходит к посадочной площадке устроенной в торце здания;

- работа при выведенных из действия или неисправных приборах безопасности и тормозов.

9. В тех случаях, когда зона, обслуживаемая грузоподъемной машиной, полностью не просматривается из кабины крановщика, и при отсутствии между крановщиком и стропальщиком радио или телефонной связи для передачи сигналов стропальщика крановщику должен быть назначен сигнальщик. Сигнальщиками могут быть рабочие только из числа аттестованных стропальщиков, назначаются они лицом, ответственным за безопасное производство работ кранами. Число стропальщиков, обслуживающих один кран, определяются администрацией предприятия. При работе двух или более стропальщиков один из них назначается старшим.

10. На предприятии устанавливается единый порядок обмена сигналами между стропальщиком и крановщиком.

11. При возведении зданий и сооружений высотой более 36 м должна применяться двухсторонняя радиопереговорная связь. Знаковая сигнализация и система обмена сигналами при радиопереговорной связи должны быть внесены в инструкции крановщика и стропальщика.

Слайд 79

Складирование грузов

Грузы должны укладываться так, чтобы исключалась опасность

их падения, опрокидывания, разваливания и обеспечивались доступность и безопасность

их выемки при выдаче в производстве или при погрузке для отправки.

Каждая деталь, каждый материал требует определенного способа укладки и хранения, согласно правилам и нормам укладки на при объектном складе в соответствии с ГОСТ 12.3.009-76.

Укладка грузов (на погрузочно-разгрузочных площадках и в местах временного хранения) вплотную к стенам здания, колоннам и оборудованию, штабель к штабелю не допускается.

Расстояние от груза и стены, колонны должно быть не менее 1 м, между грузом и перекрытием здания - не менее 1 м, между грузом и светильником - не менее 0,5 м.

Чугунные трубы складируют на деревянных подкладках в штабеля высотой не более 1,5 м. Число труб в штабеле не должно превышать значений, приведенных в табл.2.

На рис.14, 15 показаны способы складирования железобетонных конструкций и металлопроката

Рис.14. Складирование железобетонных конструкций

а - плит ленточных фундаментов; б - свай; в - плит и панелей перекрытий; г - фундаментных башмаков под колонны; д - подкрановых балок; е - центрифугированных опор ВЛ; ж - фундаментных стеновых блоков; з - колонн; и - стеновых панелей в кассетах; к - колец колодцев высотой не более 2,5 м

.

Слайд 80

Места запрещенные для складирования груза

Место для укладки грузов

должно быть подготовлено, очищено от снега и льда. Запрещается

укладывать грузы на железные и автомобильные дороги, на пешеходные дорожки, на токопроводы, водо- и газопроводы, на движущиеся транспортные средства. Запрещается приваливать грузы к заборам, штабелям и др. конструкциям, не предназначенным для этого.

Рис.15. Складирование металлопроката

а - профилированного листа; б - швеллера; в - мелкосортного металла в стеллажи; г - металлического листа в стеллажи; д - арматурной сетки в штабели; е - труб малого диаметра (57 ... 133 мм); 1 - деревянный настил

Слайд 81

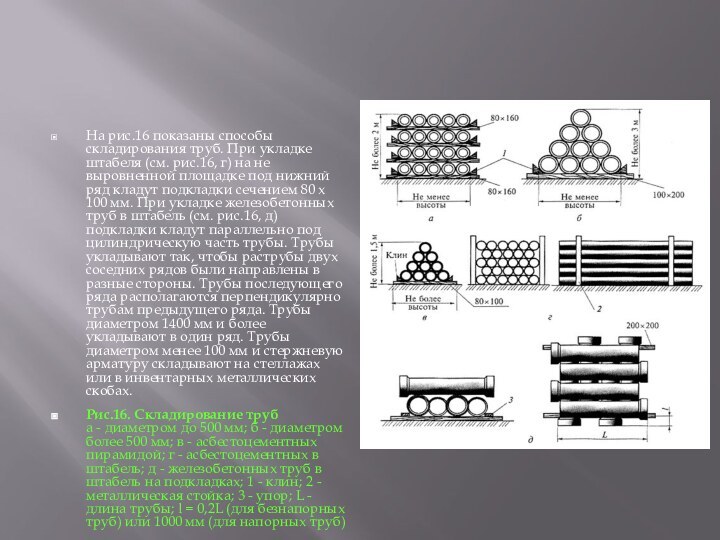

На рис.16 показаны способы складирования труб. При укладке

штабеля (см. рис.16, г) на не выровненной площадке под

нижний ряд кладут подкладки сечением 80 х 100 мм. При укладке железобетонных труб в штабель (см. рис.16, д) подкладки кладут параллельно под цилиндрическую часть трубы. Трубы укладывают так, чтобы раструбы двух соседних рядов были направлены в разные стороны. Трубы последующего ряда располагаются перпендикулярно трубам предыдущего ряда. Трубы диаметром 1400 мм и более укладывают в один ряд. Трубы диаметром менее 100 мм и стержневую арматуру складывают на стеллажах или в инвентарных металлических скобах.

Рис.16. Складирование труб

а - диаметром до 500 мм; б - диаметром более 500 мм; в - асбестоцементных пирамидой; г - асбестоцементных в штабель; д - железобетонных труб в штабель на подкладках; 1 - клин; 2 - металлическая стойка; 3 - упор; L - длина трубы; l = 0,2L (для безнапорных труб) или 1000 мм (для напорных труб)

Слайд 82

Трубы диаметром мене 500 мм складируют в штабеля

высотой до 2 м на подкладках и прокладках с

концевыми упорами.

На рис.17 показаны способы складирования лесоматериалов. При складировании круглого леса (см. рис.17, а) площадку для складирования очищают от сухой травы, коры, щепы или покрывают слоем песка, земли или гравия толщиной не менее 150 мм. Прокладки устанавливают симметрично продольной оси штабеля не далее чем 1 м от торцов бревен с каждой стороны. Лесоматериалы укладывают комлями и вершинами в противоположные стороны и выравнивают с одной из сторон штабеля. Концы лесоматериалов не должны выступать более чем на 0,5 м.

Рис.17. Складирование лесоматериалов

а - круглый лес, б - рядная укладка пиломатериалов; в - укладка пиломатериалов в клетки; г - сухой брус, шпалы при ручной укладке; 1 - упор; В - длина подкладки; L - длина пиломатериала

Слайд 83

Способы укладки грузов должны обеспечивать:

устойчивость штабелей, пакетов и

грузов, находящихся в укладках;

механизированную разборку штабеля и подъем груза

навесными захватами подъемно-транспортного оборудования;

безопасность работающих на штабеле или около него;

возможность применения и нормального функционирования средств защиты работающих и пожарной техники;

циркуляцию воздушных потоков при естественной и искусственной вентиляции в закрытых складах;

соблюдение требований к охранным зонам линий электропередачи, узлам инженерных коммуникации и энергоснабжения.

Слайд 84

Общие правила строповки. Строповка груза

2,3 и 4-ветвевыми стропами

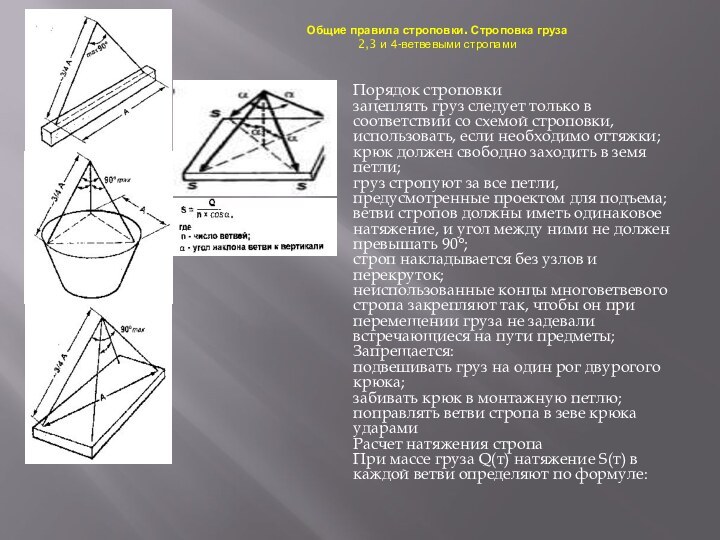

Порядок

строповки