Слайд 2

- Тонкодисперсные материалы, которые при смешении с водой

образуют пластичное тесто, способные со временем самопроизвольно твердеть и

превращаться в камень.

- При переходе из теста в камневидное состояние вяжущее вещество связывает, скрепляет между собой в монолит частицы других материалов ( цемента, песка).

Вяжущие вещества.

Слайд 3

1. Горные породы – кварц, полевой шпат, опал,

магнезит, доломит, вулканический туф, известняк, мергель;

2. Побочные продукты промышленности

– шлак, зола, шлам

Сырье для вяжущих веществ.

Слайд 4

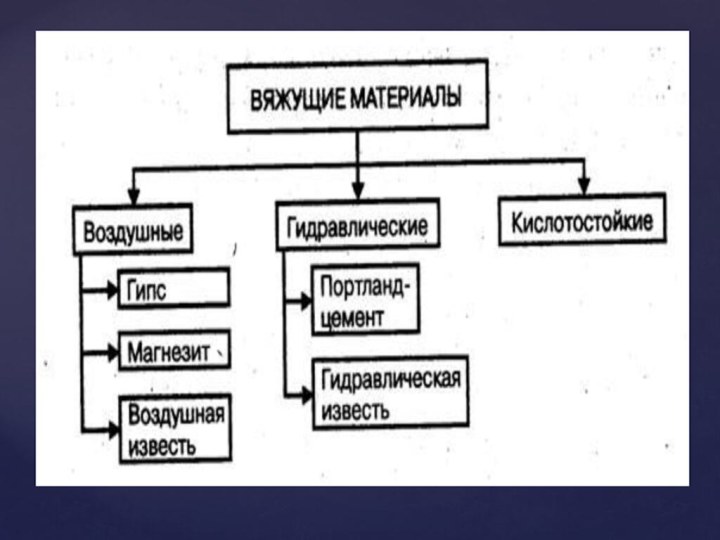

В зависимости от условий твердения различают:

воздушные (сохраняют прочность

только на воздухе);

гидравлические (после твердения на воздухе, сохраняют и

наращивают прочность в воде);

кислотостойкие (после затворения жидким стеклом сохраняют прочность после воздействия кислот);

автоклавного твердения (сохраняют прочность в условиях автоклавной обработки, в среде насыщенного водяного пара).

Виды вяжущих веществ.

Слайд 6

1. Глина.

2. Гипс.

3. Известь.

4. Портландцемент.

4. Жидкое стекло.

5. Кислотоупорный

кварцевый цемент.

6. Гипсоцементное – пуццолановое вяжущее (ГЦПВ).

Вяжущие вещества.

Слайд 8

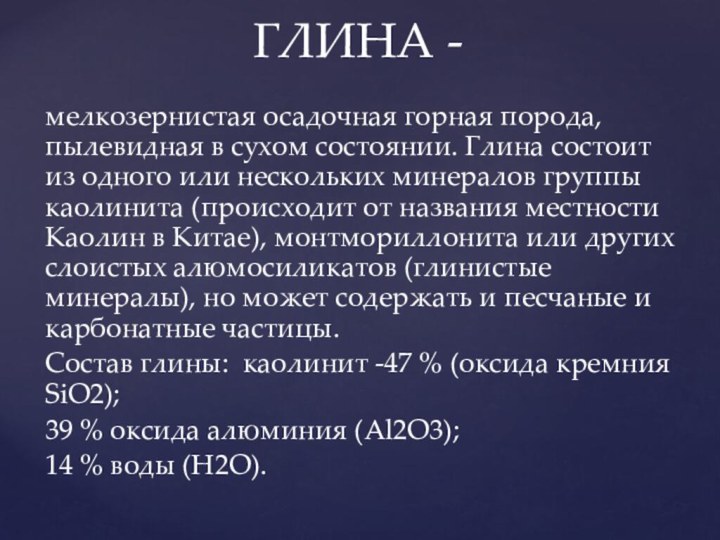

мелкозернистая осадочная горная порода, пылевидная в сухом состоянии.

Глина состоит из одного или нескольких минералов группы каолинита

(происходит от названия местности Каолин в Китае), монтмориллонита или других слоистых алюмосиликатов (глинистые минералы), но может содержать и песчаные и карбонатные частицы.

Состав глины: каолинит -47 % (оксида кремния SiO2);

39 % оксида алюминия (Al2О3);

14 % воды (Н2O).

ГЛИНА -

Слайд 9

При смешивании глины с водой образуется пластичное глиняное

тесто, при добавлении песка — глинопесчаный строительный раствор.

Как

тесто, так и раствор с течением времени твердеют, благодаря испарению воды, т. е. высыханию теста и раствора.

Глины, богатые глинистыми минералами, называют «жирными», они пластичные и более прочные; В «жирные» глины вводят отощающие добавки — песок, шлак, сечку соломы, костру и др.

Сильно запесоченные глины называют «тощими», они легко сушатся, имеют небольшую усадку, не трескаются;

Слайд 10

Цвет глины зависит от примесей:

- оксиды железа

и оксиды марганца сообщают глинам красный, желтый или бурый

цвет; органические примеси (гумус) – черный;

- примеси ионов железа в валентности 2 сообщают глине зелёный, синеватый цвет;

- определенные соотношения оксида алюминия и кремния (Al2O3 и SiO2) —придают глине жёлтый, коричневый оттенок;

-глина содержащая много каолинита имеет белый цвет (Белую глину называют каолином).

Слайд 11

пластичность, вязкость,

огневая и воздушная усадка, огнеупорность, спекаемость,

усушка,

цвет керамического черепка,

пористость, набухание, дисперсность.

Глина является самым

устойчивым гидроизолятором — водонепропускаемость является одним из её качеств.

Свойства глины.

Слайд 12

- для изготовления строительной керамики, огнеупоров, фаянса, фарфора;

- в качестве компонента сырьевой смеси в производстве цемента;

- как воздушное вяжущее в кладочных и штукатурных растворах;

- в качестве пластификатора цементных и других строительных растворов.

Применение глины.

Слайд 14

В строительстве и промышленности издавна применяют гипсовые вяжущие

материалы (ГОСТ 125-79**) — строительный гипс, формовочный и высокопрочный,

эстрих-гипс, ангидритовый цемент и др.

Это минеральные вяжущие воздушного твердения, состоящие из полуводного гипса СаS04-0,5Н20 или ангидрита СаS04, и образуются путем тепловой обработки и помола сырья, содержащего двуводный или безводный сульфат кальция.

В зависимости от температуры тепловой обработки гипсовые вяжущие подразделяют на низкообжиговые и высокообжиговые.

Характеристика.

Слайд 17

Получение строительного гипса включает в себя дробление, сушку,

помол и обжиг природного гипса. Применяются большей частью три

технологические схемы получения строительного гипса:

1) дробление —сушка—помол —обжиг;

2) дробление — обжиг — помол;

3) дробление — помол и обжиг в одном аппарате.

Обжиг ведут в варочных котлах, сушильных барабанах, шахтных мельницах. При температуре 110... 180 °С отделяется вода и дигидрат переходит в полугидрат:

CaS04-2H20 -» CaSO40,5H2O + 1,5Н20

Производство гипса.

Слайд 18

Варочный котел для производства гипса.

1-днище,2- мешалка,3-электродвигатель,4-котел,5-жаровые трубы,6-выгрузочный желоб.

Слайд 19

Производство гипса в автоклавах.

Слайд 20

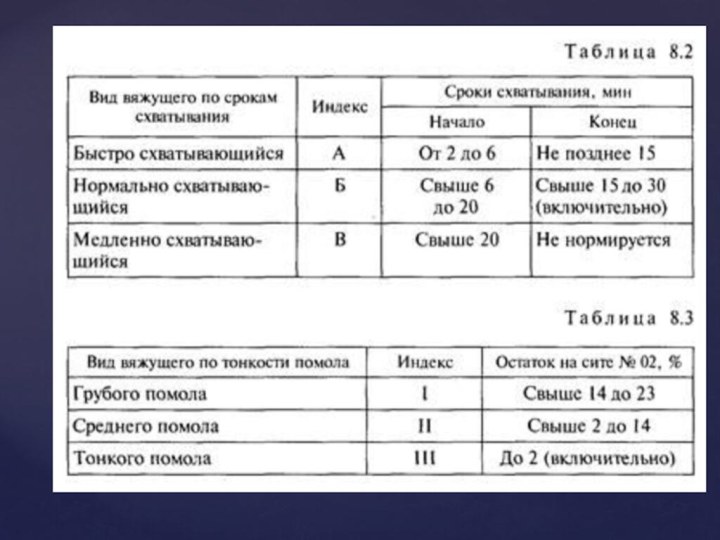

1. По срокам схватывания гипсовые вяжущие делят на

три группы:

А — быстро схватывающиеся (начало схватывания не ранее

2 мин, конец— не позднее 15 мин);

Б — нормально схватывающиеся (начало схватывания не ранее б мин, конец - не позднее 30 мин);

В — медленно схватывающиеся (начало схватывания не ранее 20 мин, конец — не нормируется).

Свойства гипса.

Слайд 21

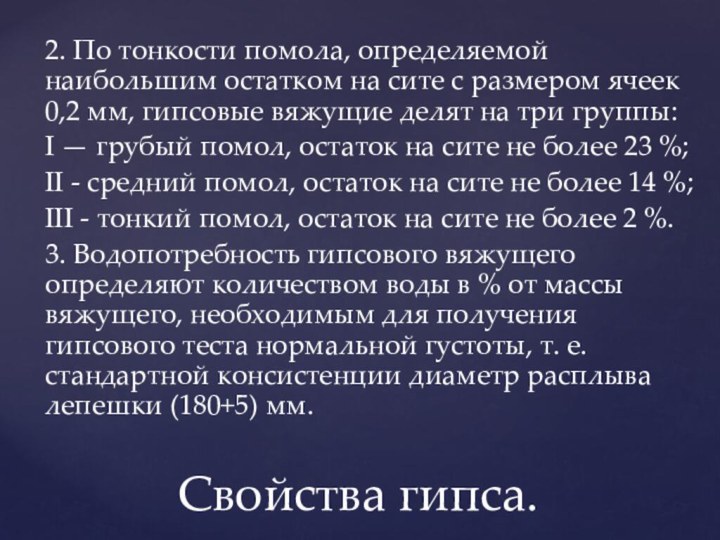

2. По тонкости помола, определяемой наибольшим остатком на

сите с размером ячеек 0,2 мм, гипсовые вяжущие делят

на три группы:

I — грубый помол, остаток на сите не более 23 %;

II - средний помол, остаток на сите не более 14 %;

III - тонкий помол, остаток на сите не более 2 %.

3. Водопотребность гипсового вяжущего определяют количеством воды в % от массы вяжущего, необходимым для получения гипсового теста нормальной густоты, т. е. стандартной консистенции диаметр расплыва лепешки (180+5) мм.

Свойства гипса.

Слайд 23

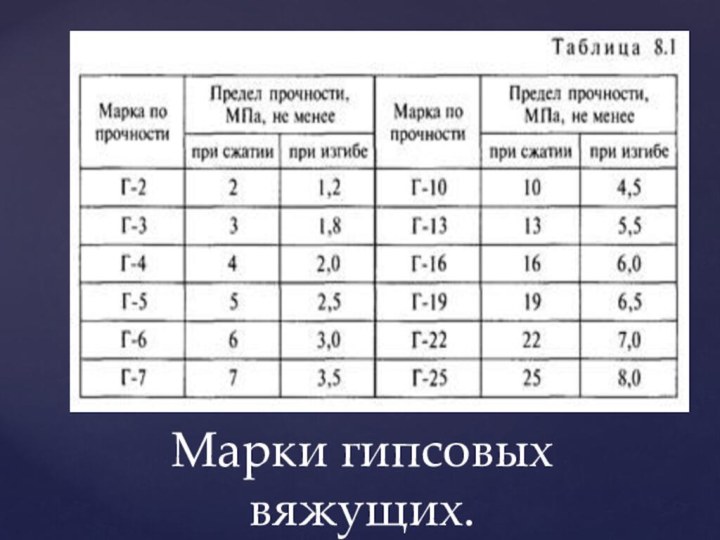

4. Прочность гипсовых вяжущих определяют по результатам испытания

образцов-балочек размером 40Х40х160мм из гипсового теста нормальной густоты через

2 ч после изготовления.

За это время гидратация и кристаллизация вяжущего завершаются.

По пределу прочности при сжатии и изгибе , гипсовые вяжущие делят на 12 марок ( отГ-2 до Г-25).

Маркировка гипсового вяжущего:

Г-7-А-11 означает: гипсовое вяжущее марки 7 (предел прочности при сжатии не менее 7 МПа);

А — быстротвердеющее;

II — среднего помола.

Свойства гипса.

Слайд 25

Алебастр.

Алебастр представляет собой сухую смесь, главным компонентом которой

является гипс.

Слайд 26

Для штукатурных растворов или гипсовых и гипсобетонных изделий

при эксплуатации конструкций в сухих условиях.

Для кладочных растворов в

надземных частях зданий.

Для архитектурных деталей.

Как добавку – ускоритель твердения растворов.

Применение гипса.

Слайд 29

Формовочный гипс.

Строительный гипс без примесей, марок Г-5…Г-25, применяемый

для изготовления гипсовых форм и керамических изделий.

Слайд 30

Ангидритовый цемент.

Высокопрочный гипс. Продукт, состоящий преимущественно из безводного

сернокислого кальция, получаемого обжигом природного двуводного гипса при 600

- 700 С с последующим тонким помолом продукта обжига совместно с различными добавками-катализаторами. В качестве добавок применяются различные сульфаты, известь, обожженный доломит, основной гранулированный доменный шлак и ряд других материалов.

Слайд 31

Эстрих – гипс.

Эстрих-гипс, или высокообжиговый гипс - CaSО4

∙ СаО, получают путем обжига природного гипса при температуре

800 - 1000° в присутствии небольшого количества угля или кокса.

Слайд 33

Продукт умеренного обжига кальциевых и кальциево – магниевых

карбонатных пород до полного удаления углекислого газа.

Известь – едкая

щелочь, работать с ней необходимо осторожно.

Известь.

Слайд 34

Сырьем для производства воздушной извести служат горные породы,

содержащие в основном углекислый кальций — мел, известняк, известковые

туфы и т.д. Разработку залежей известняка ведут открытым способом с помощью взрывных работ с последующей погрузкой породы на транспортные средства одноковшовыми экскаваторами. Размеры кусков поставляемой с карьера породы достигают 50 — 60 см и более. Требуемая величина кусков породы, поступающих на обжиг, определяется типом обжигового агрегата. Загружаемый в шахтную печь известняк имеет обычно размеры 60 — 200 мм. При обжиге во вращающихся печах применяют фракции 5 — 20 мм или 20 — 40 мм. Поэтому поступающую с карьера породу необходимо дробить.

Сырье для извести.

Слайд 36

По количеству содержащихся в извести силикатов и алюмоферритов

кальция,

придающих ей гидравлические свойства, различают:

- воздушную, обеспечивает затвердевание строительных

растворов и сохранение ими прочности в условиях нормальной влажности;

- гидравлическую, обеспечивает затвердевание и сохранение прочности растворов, применяемых как на воздухе, так и в воде.

В воздушной извести силикаты и алюмоферриты кальция составляют обычно 4-12%, в отдельных случаях до 20%. При содержании в извести 25-40% клинкерных минералов она проявляет слабые гидравлические свойства, такая известь называется слабогидравлической. Сильногидравлическая известь содержит силикаты и алюмоферриты кальция в количестве 40-90%.

Слайд 37

она может быть:

- кальциевой;

- магнезиальной;

- доломитовой.

Кальциевая известь

содержит 70-96% СаО и до 2% MgO. Маломагнезиальная известь

состоит из 70-90% СаО и в пределах 2-5% MgO. В магнезиальной извести MgO содержится в пределах - 5-20%, в доломитовой - 20-40%.

По виду содержащегося в воздушной извести основного окисла

Слайд 38

различают несколько видов воздушной извести:

- негашеную комовую известь

— кипелку, состоящую главным образом из Са(ОН) ;

- негашеную

молотую известь — порошкообразный продукт помола комовой извести;

- гидратную известь (гашеная) — пушонку — тонкий порошок, получаемый в результате гашения комовой извести определенным количеством воды и состоящий в основном из Са(ОН) ;

- известковое тесто — тестообразный продукт гашения комовой извести, состоящей в основном из Са(ОН) и механически примешанной воды;

- известковое молоко — белая суспензия, в которой гидроксид кальция находится частично в растворенном, а частично во взвешенном состоянии.

В зависимости от вариантов дальнейшей обработки обожженного продукта

Слайд 39

В зависимости от количества воды, взятой для гашения,

получают: гидратную известь (пушонка) – воды составляет 50 –

70% от массы извести;

Известковое тесто – воды берут в 3 – 4 раза больше, чем извести;

Известковое молоко – воды берут в 8 – 10 раз больше, чем извести.

При нормальном гашении известь увеличивается в объёме в 2,5 – 3,5 раза.

Слайд 40

подразделяют на три группы:

- быстрогасящаяся - время

гашения не более 8 мин;

- среднегасящаяся -

время гашения не более 25 мин;

- медленногасящаяся - время гашения не менее 25 мин.

Порошкообразную известь, получаемую путем размола или гашения (гидратации) комовой извести, подразделяют на: известь без добавок и с добавками.

По времени гашения все сорта воздушной негашеной извести

Слайд 41

Производство извести (шахтная печь для обжига).

Слайд 42

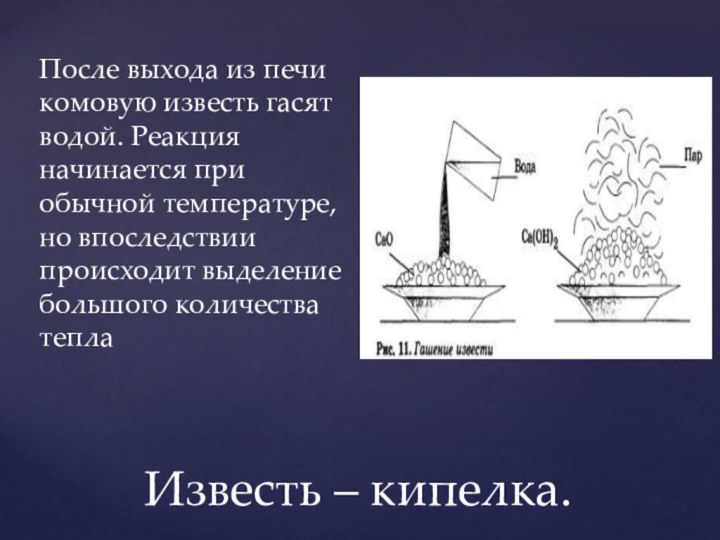

Известь – кипелка.

После выхода из печи комовую известь

гасят водой. Реакция начинается при обычной температуре, но впоследствии

происходит выделение большого количества тепла

Слайд 43

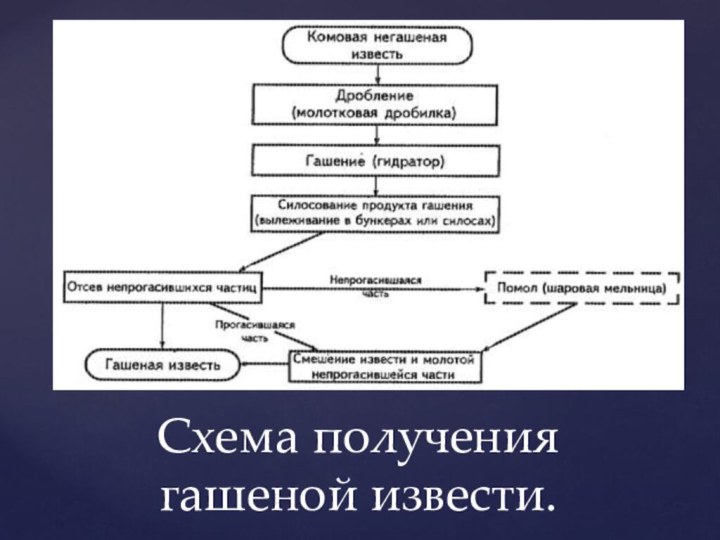

Схема получения гашеной извести.

Слайд 46

Гашеная известь твердеет в результате испарения воды и

кристаллизации гидроокиси кальция. Вследствие потери влаги мельчайшие частицы Са(ОН)2,

сближаясь между собой, образуют кристаллы, которые постепенно превращаются в прочный кристаллический сросток.

Твердеет гашеная известь очень медленно, и прочность известковых растворов невысокая.

Для твердения извести необходимо обеспечить благоприятные условия (положительная температура и низкая влажность окружающей среды).

Гидратационное твердение негашеной молотой извести приводит к быстрому обезвоживанию раствора и его более высокой прочности. В дальнейшем процесс твердения молотой негашеной извести развивается так же как и гашеной.

Твердение извести.

Слайд 47

Сроки схватывания. Растворы из гашеной извести схватываются очень

медленно. Процесс схватывания несколько ускоряется при сушке образцов. Растворы

из молотой негашёной извести схватываются через 15-60 мин. После затворения. Скорость их схватывания зависит от скорости гидратации оксида кальция и условий твердения.

Объёмные изменения. При твердении растворов и бетонов, изготовленных на строительной воздушной извести, возможны объемные изменения, в основном трех видов:

1. Неравномерное изменение объёма, обусловленное замедленной гидратацией частичек пережога;

2. Усадка и набухание;

З. Температурные коэффициенты.

Свойства извести.

Слайд 48

Прочность растворов и бетонов на строительной воздушной извести

прежде всего зависит от условий её твердения. Медленно твердеют

при обычных температурах (10-20 °С) и через месяц приобретают небольшую прочность (0,5-1,5МПа) растворы на гашеной извести. Гидратное твердение растворов на молотой негашёной извести даёт возможность через 28 суток воздушного твердения достичь прочности при сжатии до 2-ЗМпа. При автоклавном твердении можно легко изготовлять плотные известково-песчаные бетоны с прочностью при сжатии до 30-40Мпа и более. Прочность растворов и бетонов на строительной извести возрастает также с увеличением её активности и уменьшением до некоторого предела водо-известкового отношения.

Долговечность известковых растворов и бетонов зависит от вида извести и условий её твердения.

Свойства извести.

Слайд 49

Пластичность: высокой пластичностью, что придаёт хорошую удобоукладываемость бетонам

и растворам, повышая производительность труда и улучшая качество кладочных

и штукатурных работ. Известковые растворы на гидратной извести и известковом тесте схватываются и твердеют очень медленно: на 28-е сутки их прочность достигает 0,5-1,0 МПа. Растворы на молотой извести схватываются в течении 15-60 мин и через 28 суток имеют прочность 2-3 МПа.

Свойства извести.

Слайд 50

Черная металлургия

Строительная индустрия

Целлюлозно-бумажная промышленность

Химическая промышленность

Сахарная

промышленность и сельское хозяйство

Для охраны окружающей среды (нейтрализация

сточных вод и дымовых газов)

Для пищевой, кожевенной, текстильной промышленности

Применение извести.

Слайд 51

При окраске помещений.

При побелке деревянных заборов[1] и обмазывании

стропил[2] — для защиты от гниения и возгорания.

Для приготовления

известкового строительного раствора.

Для приготовления силикатного бетона.

Для устранения карбонатной жёсткости воды (умягчение воды).

Для производства хлорной извести.

Для производства известковых удобрений и нейтрализации кислых почв.

Дубление кож.

Применение извести.

Слайд 52

В пищевой промышленности зарегистрирован в качестве пищевой добавки

E526.

Известковая вода — прозрачный раствор гидроксида кальция. Она используется

для обнаружения углекислого газа.

Известковое молоко — взвесь (суспензия) гидроксида кальция в воде, белая и непрозрачная. Она используется для производства сахара и приготовления смесей для борьбы с болезнями растений, побелки стволов.

В стоматологии — для дезинфекции корневых каналов зубов.

В электротехнике — при устройстве очагов заземления в грунтах с высоким сопротивлением, в качестве добавки, снижающей удельное сопротивление грунта.

Известковое молоко используется как основа при приготовлении классического фунгицида — бордоской жидкости.

Применение извести.

Слайд 55

Известь – едкая щелочь.

Известковая пыль очень вредна для

человека.

Концентрация известковой пыли в воздухе не должна превышать 2

мг/м³.

Все работы с известью должны быть механизированы.

Помещения должны быть оснащены приточно – вытяжной вентиляцией.

Охрана труда.

Слайд 56

Охрана труда при работе с известью.

Слайд 59

В России цемент начали производить в 19-м столетии.

1822 году, когда русский строитель Егор Челиев получил вяжущий

материал из смеси извести и глины, путем высокотемпературного обжига. Свои результаты он изложил в книге «Трактат об искусстве приготовлять хорошие строительные растворы», изданной в Петербурге. Несколько лет спустя он же выпустил книгу, где описал способ приготовления цемента и бетона, а так же плюсы его использования для кладки кирпичей при строительстве зданий и набережных.

История получения п/ц.

Слайд 60

Цемент получают тонким совместным измельчением п/ц-ого клинкера и

необходимого количества природного гипса. Цементный клинкер в виде зерен

размером 10…50мм получают обжигом до спекания сырьевой смеси.

ЦЕМЕНТ.

Слайд 62

Сырьем для производства п/ц является мергель – осадочная

порода состоящая из смеси известняка с глиной ( 75…78%

СаСО₃ и 22…25% глины). Мергель в природе встречается редко и поэтому смешивают известняк и глину в соотношении 3:1. В сырьевую смесь вводят корректирующие добавки (диатомит, трепел, опоки, железную руду, колчеданные огарки).

Производство цемента.

Слайд 63

Процесс производства портландцемента складывается из следующих основных технологических

операций:

1) добыча сырьевых материалов и доставка их на завод;

2)

дробление и помол сырьевых материалов;

3) приготовление и корректирование сырьевой смеси;

4) обжиг смеси (получение клинкера);

5) помол клинкера с добавками (получение цемента).

Схема производства п/ц.

Слайд 64

В зависимости от способа приготовления смеси различают:

Мокрый способ

Сухой

способ

Полусухой способ

Комбинированный способ

Производство цемента.

Слайд 68

Мокрый способ производства п/ц.

Слайд 70

Мокрый способ производства п/ц.

Слайд 71

Мокрый способ производства п/ц.

Слайд 72

Сырье смешивают и измельчают в присутствии воды и

смесь в виде жидкого шлама, содержащего 40…50% воды, обжигают

во вращающихся печах. В печах шлам превращается в клинкер. Полученная клинкерная основа цемента поступает в промышленный холодильник для охлаждения. После этого клинкер подвергается дроблению и подается в бункеры мельниц. Там клинкерная масса повторно измельчается.

Мокрый способ производства п/ц.

Слайд 77

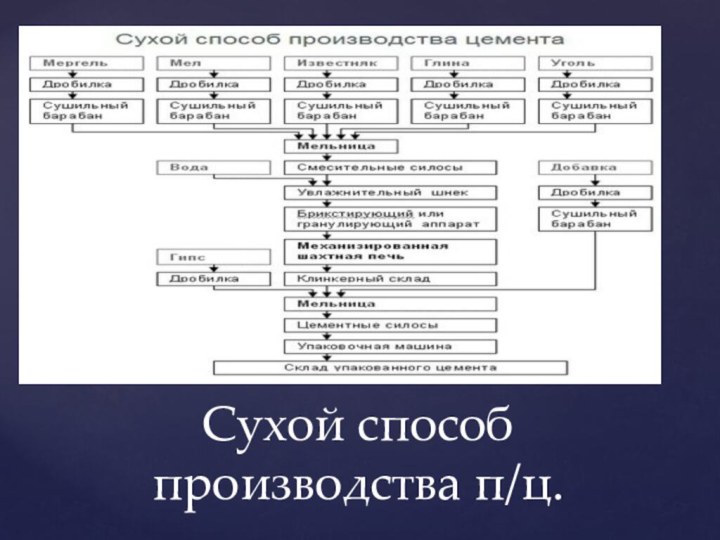

Сырьевые материалы смешивают, измельчают и сушат в сепараторной

мельнице.. Полученная смесь направляется к смесительным аппаратам, где выполняется

окончательное смешивание с применением сжатого воздуха. Затем её обжигают в сухом виде в шахтных печах.

Сухой способ производства п/ц.

Слайд 79

Размер муки, что проходит стадию гранулирования, составляет 10-20

мм, а влажность 11-16 %. Сырье обжигается в печах

Леполь и после этого образовавшиеся гранулы направляются на конвейерный кальцинатор. Из печки выделяются газы, что проходят сквозь гранулы на решетке. В результате этого происходит их нагрев до 900 ºС и они полностью высушиваются. Во время такой термообработки выполняется декарбонизация смеси на 22-30 %, что важно для производства. По завершению этих процессов сырье направляется в печь, где и завершается процесс изготовления цемента. Обжиг гранулированного цемента может происходить в шахтных печах. При этом гранулирование выполняется с частицами угля, после этого цемент направляется на хранение.

Полусухой способ.

Слайд 81

Завод по производству п/ц комбинированного способа.

Слайд 82

Метод основывается на подготовке сырьевых компонентов по мокрому

способу, а их обжиге – по схеме полусухого способа.

Полученный в сырьевой мельнице шлам влажностью 30-45 % поступает в специальный фильтр, в котором он обезвоживается до влажности 15-20 %. Далее сырьевая смесь смешивается с пылью, что снижает влажность до 12-14 %.

Затем смесь поступает на обжиг, который выполняется в печах полусухого метода изготовления цемента. Остальные операции комбинированного метода не отличаются от этапов мокрого способа производства.

Комбинированный способ

Слайд 83

Способ производства цемента выбирают в зависимости от технологических

факторов, а также от вида и сорта топлива, предназначенного

для обжига клинкера. С технологической точки зрения целесообразность применения того или иного способа обусловливается составом и свойствами сырья — влажностью, однородностью, твердостью, размучиваемостью. При влажном, легко размучиваемом сырье с низкой степенью однородности лучше использовать мокрый способ производства при неразмучиваемом однородном сырье с низкой влажностью — сухой.

Выбор способа производства.

Слайд 84

В нашей стране преобладание мокрого способа производства клинкера

окупается сравнительно высокой производительностью печей, лучшей гомогенизацией сырьевой смеси,

сравнительно простой технологией производства Однако не устраняется основной недостаток мокрого способа — высокая энергоемкость процесса клинкера. Сухой способ обладает значительными технико-экономическими преимуществами по сравнению с мокрым. Сочетание вращающихся печей с циклонными теплообменниками и декарбонизаторами обеспечивает снижений удельного расхода теплоты при обжиге клинкера на 40-50%.

Выбор способа производства

Слайд 85

Следует отметить, что при сухом способе лучшие по

сравнению мокрым способом технико-экономические показатели достигают*« только при применении

сырья с влажностью 8—10%. Применение комбинированного способа производства целесообразно при влажности сырья свыше 15%, Удельный расход теплоты снижается более чем на 20 % по сравнению с мокрым и на 2—3 % превышает расход теплоты, необходимой при сухом способе (на сырье влажностью 8—10%). По сравнению с мокрым способом расход топлива снижается на 20—30 %, производительность печных агрегатов повышается на 10%, однако потребность в электроэнергии увеличивается на 18%.

Выбор способа производства

Слайд 86

В условиях экономии топливно-энергетических ресурсов большое значение имеет

ориентация нашей цементной промышленности на расширение сухого способа производства.

Этот способ распространен и в капиталистических странах.

Независимо от выбранного способа производства современные цементные заводы должны быть оснащены высокопроизводительным технологическим оборудованием, обеспечивающим автоматизацию отдельных производственных процессов.

Выбор способа производства

Слайд 87

Сроки схватывания нормированы: начаться не раньше, чем через

45 минут после разведения, и закончиться не более чем

через 10 часов.

Тонкость помола. При просеивании через сито, имеющее ячейки со стороной 0,08 мм, в нем оставается не более 15% от общей массы.

Объем вводимых добавок (гидрофобных, пластифицирующих) – не более 0,3%.

Свойства п/ц.

Слайд 88

Твердение портландцемента — при затворении портландцемента водой образуется

пластичное клейкое цементное тесто, постепенно густеющее и переходящее в

камневидное состояние. При благоприятных условиях твердение портландцемента может продолжаться месяцы и даже годы, в 2…3 раза превысив (28-суточную) прочность.

Прочность портландцемента. Согласно ГОСТ 10178—85. прочность портландцемента характеризуют пределами прочности при сжатии и изгибе. Марку цемента устанавливают по пределу прочности при изгибе образцов балочек 40 х 40 х 160 мм и при сжатии их половинок, изготовленных из раствора состава 1:3 (по массе) с нормальным песком при водоцементном отношении 0.4 и испытанных через 28 сут; образцы в течение этого времени хранят во влажных условиях при температуре (20 ± 2)°С. Предел прочности при сжатии в возрасте 28 сут называется активностью цемента.

Свойства п/ц.

Слайд 89

Промышленность выпускает портландцемент четырёх основных марок: М400, М500,

М550, М600. Основой для этой категоризации является Госстандарт. Встречается

также цемент М200, М300, М700 и выше. Чем больше число в марке, тем соответственно выше прочность и стойкость самого материала.

Марки цементов.

Слайд 90

Используется для различных конструкций из железобетона, и из-за

своей высокой устойчивости к низким температурам и излишней влаге,

для построек под землей и снаружи. Портландцемент этой марки сослужит прекрасную службу при заделывании швов, бетонирования пола, штукатурки. Этот вид также является одним из наиболее доступных видов цемента высокой прочности, поэтому он часто используется для ремонтных работ по дому, для дачных участков

М400

Слайд 91

Более прочный вид портландцемента и применяется в строительстве

очень прочных и надежных опор, военно-технических зданий, для возведения

мостов, а также для строительства конструкций, которые используются при аварийных работах. Используется для закладывания фундаментов, несущих конструкций. Благодаря своей высокой прочности и влагоустойчивости, М500 прекрасно подойдет для строительства в местности с повышенным уровнем влажности.

М500

Слайд 92

Применяют для изготовления труб, напорных и безнапорных, шпал

из железобетона, конструкций мостов.

М550

Слайд 93

Используется для сооружения железобетонных и бетонных конструкций и

в процессе изготовления железобетона. Эта марка портландцемента характеризуется очень

скорым застыванием. То есть, через 2-3 дня он затвердевает настолько, как затвердеет М400 или М500 за неделю. Кроме того, материал М600 производится двух цветов: белый и серый.

Самый прочный цемент 600 называют «военным», т.к. его используют при строительстве различных бетонных конструкций повышенной прочности, в частности, оборонительных сооружений и т.п.

М600

Слайд 94

Морозостойкость . Совместное попеременное действие воды и мороза

влечет за собой разрушение бетонных сооружений. При отрицательных температурах

вода, находящаяся в порах цементного камня, превращается в лед, который увеличивается в объеме примерно на 9% по сравнению с объемом воды. Лед давит на стенки пор и разрушает их.

Морозостойкость цементного камня зависит от минералогического состава клинкера, тонкости помола цемента и водоцементного отношения.

Свойства п/ц.

Слайд 95

Тепловыделение при твердении цемента происходит длительное время, поэтому

сильный разогрев бетона и раствора не происходит. Если же

объем укладываемого в конструкцию бетона велик (например, при возведении плотин или массивных фундаментов), то разогрев достигает 80 °С, что опасно: бетон растрескивается, разрушается.

Свойства п/ц.

Слайд 96

Равномерность изменения объема цемента при твердении - признак

его высокого качества. При твердении на воздухе цемент уменьшается

в объеме - дает усадку. Линейная воздушная усадка цемента достигает 1 мм/м. При твердении в воде, особенно в начале твердения, цемент увеличивается в объеме - набухает. Линейное набухание его достигает 0,5 мм/м. В конце твердения цемент даже в воде уменьшается в объеме.

Свойства п/ц.

Слайд 97

Быстротвердеющий

Пластифицированный

Гидрофобный

Белый

Цветной

Шлакопортландцемент

Пуццолановый

Глиноземистый

Разновидности п/ц.

Слайд 98

Быстротвердеющий п/ц(БТЦ).

Получают совместным тонким измельчением специального портландцементного клинкера

и гипса.

Применяют при изготовлении высокопрочных, обычных и преднапряженных

железобетонных изделий и конструкций.

Слайд 99

Пластифицированный п/ц.

Изготовляется путем совместного тонкого измельчения портландцементного клинкера

и пластифицирующей добавки. В качестве пластифицирующих добавок применяются концентраты

сульфитно-спиртовой барды в количестве 0 1 - 0 25 % ( считая на сухое вещества) веса цемента

Слайд 100

Гидрофобный п/ц.

Отличается от обыкновенного п/ц содержанием специальной гидрофобной

добавки. Изготовляют его совместным помолом портландцементного клинкера, гипса и

гидрофобной добавки. Применяют его для облицовки и штукатурки зданий. Гидрофобный портландцемент можно рационально использовать при изготовлении бетонов для дорожного, аэродромного строительства и строительства гидротехнических сооружении.

Слайд 101

Белый п/ц.

Получают из маложелезистого клинкера с весьма

малым содержанием окиси железа

Слайд 102

Применение белого п/ц

- фасадная отделка зданий;

- отливка различных

бетонных конструкций (ступеньки, балконы, блоки, облицовочные камни);

- создание различных

элементов ландшафтного дизайна парков и садов (цветники, бордюры, вазоны, колонны);

- изготовление объектов художественного назначения (скульптуры, композиции, малые архитектурные формы);

- производство тротуарной плитки;

- приготовление штукатурных смесей, клеевых составов, известково-цементных растворов.

Слайд 103

Цветной п/ц.

Цветной портландцемент изготовляют совместным тонким измельчением белого

маложелезистого или цветного клинкера, активной минеральной добавки (белого диатомита),

красящей добавки (пигмента) и гипса.

Слайд 104

Шлакопортландцемент.

Получают путем совместного тонкого измельчения портландцементного клинкера, доменного

гранулированного шлака и гипса или путем тщательного смешения тех

же, но раздельно измельченных компонентов. Предназначен в основном для бетонных и железобетонных наземных, а также подземных и подводных конструкций, подвергающихся воздействию пресных, а также минерализованных агрессивных вод.

Слайд 105

Пуццолановый п/ц.

Гидравлическое вяжущее, получаемое путем совместного тонкого измельчения

портландцементного клинкера (75…60%), небольшого количества гипса и активной минеральной

добавки (20…40%). Применяют в сооружениях, подвергающихся воздействию пресных вод: в подводных конструкциях при строительстве речных гидротехнических сооружений (порты, каналы, плотины, шлюзы и т. п.); в водопроводных сооружениях; при строительствве туннелей и других подземных сооружений, при проходке шахт и т. п.; при кладке фундаментов и подвалов гражданских и промышленных зданий.

Слайд 106

Глиноземистый п/ц.

Быстротвердеющее в воде и на воздухе высокопрочное

вяжущее вещество, получаемое путем обжига до спекания или плавления

смеси материалов, богатых глиноземом и окисью кальция, и последующего тонкого помола продукта обжига.

Слайд 107

Для строительства бетонных и железобетонных конструкций, которые необходимо

быстро ввести в эксплуатацию, при ликвидации аварий, ремонте после

пожаров, быстром возведении фундаментов под действующие машины.

Для возведения оборонительных и военно-транспортных сооружений.

Для проведения бетонных и железобетонных работ в условиях низких температур.

Для возведения сооружении, находящихся а минерализованных водах или подвергающихся действию сернистых газов.

Для изготовления огнеупорных бетонов и растворов.

Применение глиноземного п/ц.

Слайд 109

Раствор силиката натрия и силиката калия, то есть

в состав рассматриваемого строительного материала входят те же компоненты,

что и в обычное стекло. Другое название этого материала – силикатный клей.

Различают – натриевое и калиевое стекло.

Жидкое стекло.

Слайд 110

Материал нашел применение в следующих процессах:

- Грунтовка

с жидким стеклом (автогрунтовки).

- Раствор для гидроизоляционных работ.

-

Огнеупорный раствор.

- Защитное средство от грибка и плесени.

- Пропитка для обработки материалов в ходе подготовительных работ.

Область применения.

Слайд 111

Гидроизоляция.

Жидкое стекло используется для гидроизоляции. Этим материалом пропитывают

и стены, и фундамент – жидкое стекло превращает такие

поверхности в неподвластные воздействию влаги и перепадам температуры воздуха. Целесообразно применять данный материал при утеплении стен дома изнутри.

Слайд 112

Антисептик.

Жидкое стекло – отличное антисептическое средство. На стенах

и потолке жилых помещений, да и вообще разных поверхностей,

часто можно увидеть грибок и плесень – это последствия воздействия влаги. Чтобы избавиться от этого неприятного и вредного для здоровья человека явления, нужно использовать различные средства по уничтожению грибковых колоний. Если же обработать жидким стеклом поверхность уже поврежденную плесенью/грибком, то они просто исчезнут. С этой целью жидкое стекло применяется при подготовке стен к поклейке обоев.

Слайд 113

Склеивание материалов.

Жидкое стекло отличается отменной адгезией. Это означает,

что оно отлично склеивается с любой поверхностью. С помощью

этого материала можно склеить абсолютно разные материалы – от картона до фарфора.

Слайд 115

Повышение пожаробезопасности обрабатывае-

мых материалов.

Жидкое стекло в разы повышает

влагоустойчивость и пожаробезопасность дерева, бумаги и керамики – их

специально покрывают этим средством.

Слайд 116

"Цемент кислотоупорный кварцевый кремнефтористый" ГОСТ 5050- 49 представляет

собой смесь измельченных кварцевого песка и кремнефтористого натрия. Соотношение

между песком и натрием зависит от химического состава песка. Общее содержание окиси кремния (SiО2) в готовом цементе должно быть не менее 92%.

Кислотоупорный кварцевый цемент.

Слайд 119

Быстро схватывается; начало схватывания наступает через 20...60 мин

после затворения в зависимости от содержания в нем фторосиликата

натрия. Твердеет цемент в воздушно-сухих условиях и при положительной температуре.

Кислотоупорный кварцевый фторосиликатный цемент через 28 сут твердения должен иметь предел прочности при растяжении не менее 2 МПа.

Затворают раствор жидким стеклом, а не водой.

Свойства.

Слайд 120

Применяют для изготовления кислотостойких растворов, бетонов, замазок, обмазок,

для футеровки химических аппаратов, устройства кислотостойких полов. Кислотоупорные растворы

и бетоны, будучи стойкими в кислотах (кроме фосфорной, фтористоводородной и кремнефтористоводородной), теряют прочность в воде, а в едких щелочах разрушаются.

Применение.

Слайд 121

Охрана труда.

Работая с таким цементом, необходимо помнить, что

фторосиликат натрия — ядовитое вещество, и строго соблюдать требования

техники безопасности, не допускать попадания цемента на слизистые оболочки и дыхательные пути.

Слайд 123

Состоит из 50-75% строительного гипса, 15-25% портландцемента и

10-25% активной минеральной добавки. Вместо портландцемента и активной минеральной

добавки может применяться пуццолановый портландцемент. Пуццолановыми добавками служат трепел, диатомит, опока и другие материалы.

Гипсоцементное – пуццолановое вящущее (ГЦПВ)

Слайд 124

Тонкость помола – сито 02, не более 15%.

Начало схватывания гипсоцементно-пуццоланового вяжущего наступает не ранее 4 мин,

конец — не позднее 20 мин. Марки по прочности — 100 и 150. Достоинства этого вяжущего — повышенная водостойкость и способность твердеть во влажной и водной среде. Коэффициент размягчения составляет 0,6-0,8.

Свойства ГЦПВ.

Слайд 125

Его применяют для изготовления сантехнических кабин, вентиляционных блоков,

наружных стеновых камней, используют в качестве основания под полы,

для возведения малоэтажных зданий с/х назначения.

Применение ГЦПВ.

Слайд 126

Гипсоцементное – пуццолановое вящущее (ГЦПВ)

![Строительные материалы При окраске помещений.При побелке деревянных заборов[1] и обмазывании стропил[2] — для защиты](/img/tmb/6/506225/e80b259440a1db38aea94a64694221b2-720x.jpg)