- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему по материаловедению Механические свойства металлов и сплавов

Содержание

- 2. I.ПрочностьСпособность металла(сплава) сопротивляться разрушению под действием внешних нагрузок

- 3. Деформации:СТАТИЧЕСКИЕ-Нарастающие медленно от 0 до некоторого максимального

- 4. Пример нагрузокДинамические нагрузки Создают люди в зданиях;

- 5. Виды деформации:СжатиеРастяжениеИзгибСрезКручение

- 6. Разрывная машина- устройство для проведения испытания образца

- 7. Диаграмма условных напряжений (Растяжение)Напряжение- σ (σ = P/A0, где

- 9. Типичная диаграмма σ — ε для алюминиевых

- 10. Типичная диаграмма σ — ε для малоуглеродистой стали

- 11. Классификация материалов по остаточному удлинению:δ = (lк − l0)/l0, где l0 и

- 12. II.Твердость Это свойства металла (сплава) оказывать сопротиление

- 13. Методика проведения испытанияЭтот метод относится к методам

- 14. Твердомеры- проведение испытания на твердость

- 15. Метод Бринелля- вдавливается стальной шарик Метод

- 16. Пример обозначения твердости по Бринеллю:

- 17. Методика проведения испытаний и расчёт твёрдостиОтпечаток индентора на эталонном образце. Твёрдость 96,5 HBW 10/1000/10

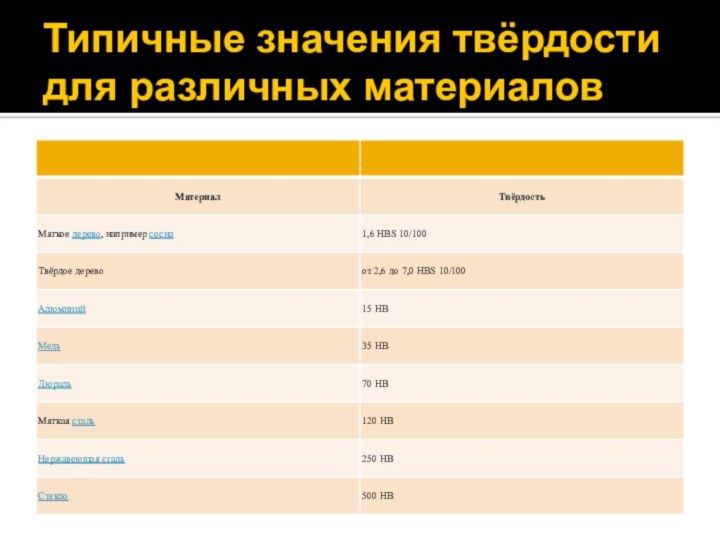

- 18. Типичные значения твёрдости для различных материалов

- 19. Недостатки методики БринелляМетод можно применять только для

- 20. Преимущества Зная твёрдость по Бринеллю, можно быстро

- 21. твердость по Бринеллю обозначают только числовым

- 22. III.Ударная вязкостьУдарная вязкость характеризует надежность материала, его способность

- 23. Схема ударного испытания образцов на маятниковом копреПри падении

- 24. Расчет вязкости материалаВыразив высоту маятника в положении

- 25. Образцы с V-образным надрезом являются основными и их

- 26. Обозначение вязкостиВ зависимости от вида концентратора в

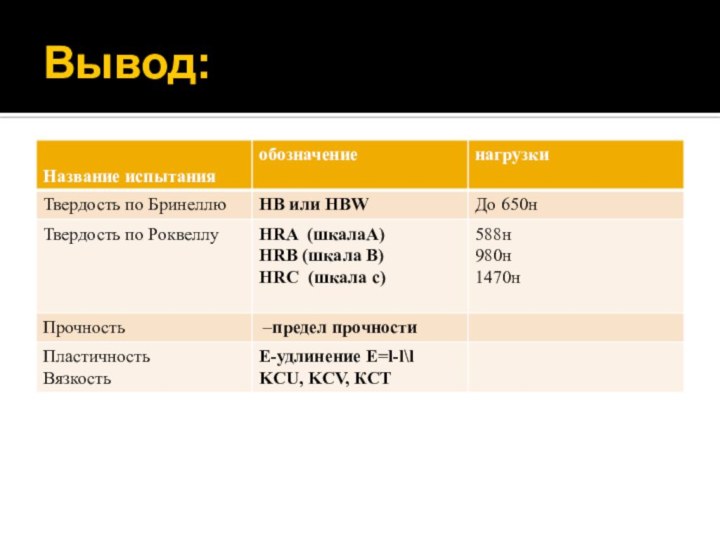

- 27. Вывод:

- 28. Скачать презентацию

- 29. Похожие презентации

I.ПрочностьСпособность металла(сплава) сопротивляться разрушению под действием внешних нагрузок

Слайд 2

I.Прочность

Способность металла(сплава) сопротивляться разрушению под действием внешних нагрузок

Слайд 3

Деформации:

СТАТИЧЕСКИЕ-

Нарастающие медленно от 0 до некоторого максимального значения

и далее остаются постоянными

исчисляется долями секунд

Слайд 4

Пример нагрузок

Динамические нагрузки

Создают люди в зданиях;

Грузовые

автомобили на мосту;

Станки в цеху;

Гидротурбина в машинном зале

ГЭС;

Нагрузки, которые нельзя оценить

Удар ветра;

Температурные колебания;

Землетрясение;

Статические нагрузки

Здания на фундаменте;

Механическое

оборудование, закрепленное на определенном месте;

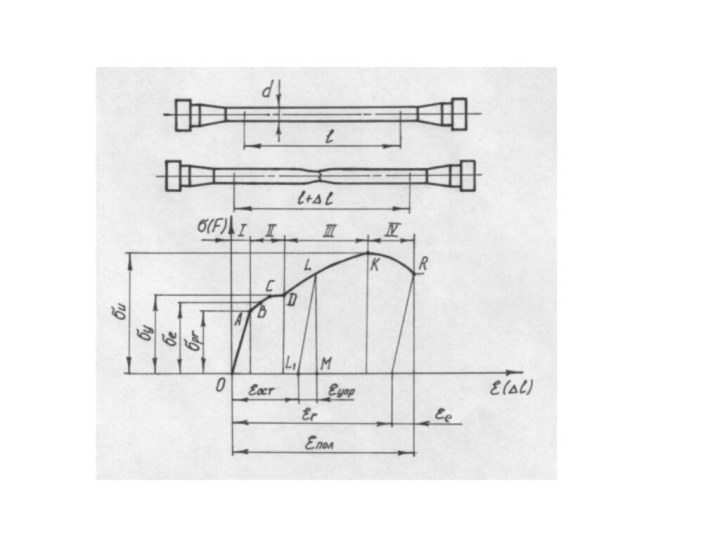

Слайд 6 Разрывная машина- устройство для проведения испытания образца на

прочность

Образец выполняют по ГОСТам- испытывают на сжатие и растяжение

Слайд 7

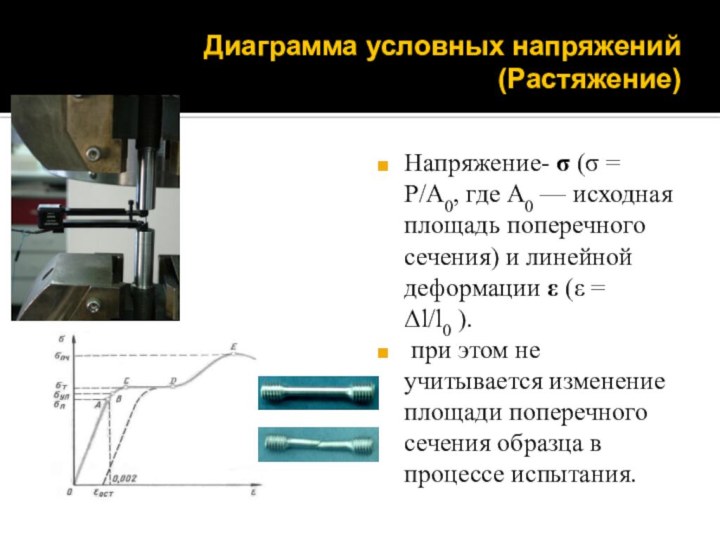

Диаграмма условных напряжений

(Растяжение)

Напряжение- σ (σ = P/A0, где A0 — исходная

площадь поперечного сечения) и линейной деформации ε (ε = Δl/l0 ).

при

этом не учитывается изменение площади поперечного сечения образца в процессе испытания.

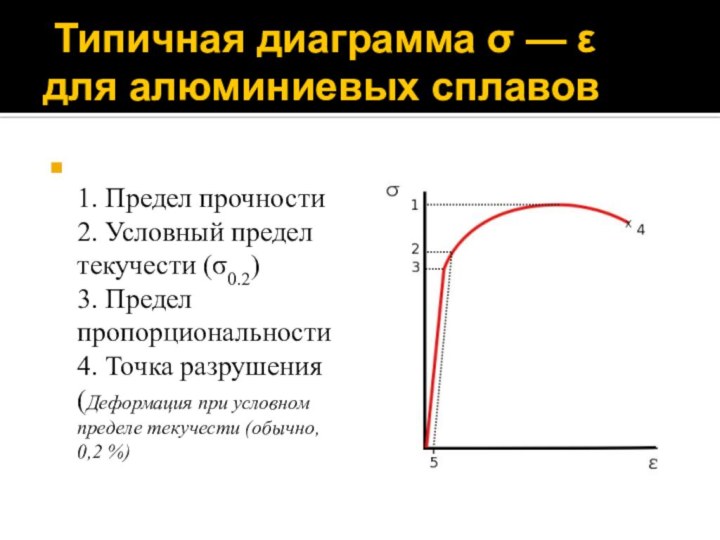

Слайд 9

Типичная диаграмма σ — ε для алюминиевых сплавов

1.

Предел прочности 2. Условный предел текучести (σ0.2) 3. Предел пропорциональности 4.

Точка разрушения (Деформация при условном пределе текучести (обычно, 0,2 %)

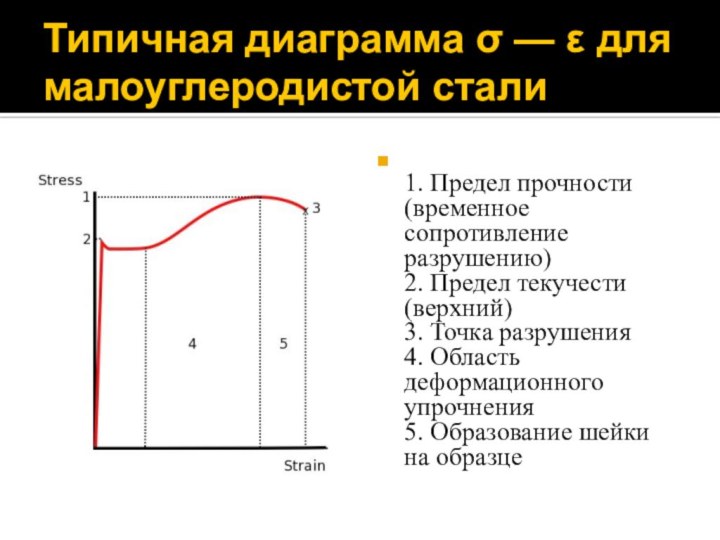

Слайд 10

Типичная диаграмма σ — ε для малоуглеродистой стали

1. Предел

прочности (временное сопротивление разрушению) 2. Предел текучести (верхний) 3. Точка разрушения 4.

Область деформационного упрочнения 5. Образование шейки на образце

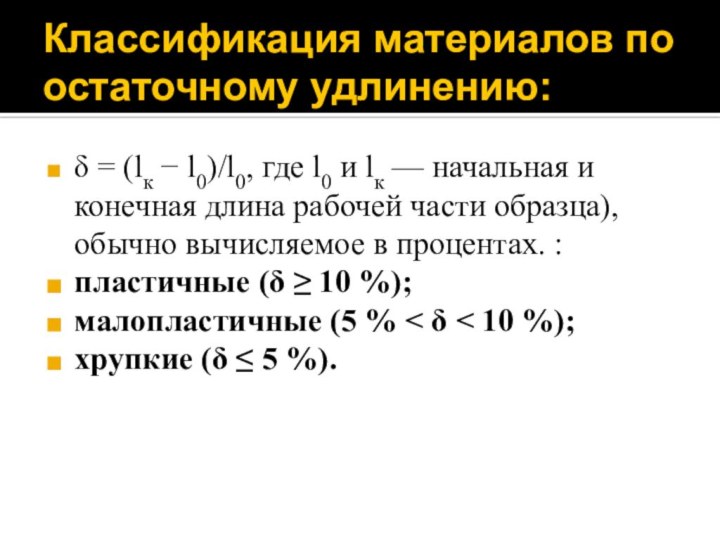

Слайд 11

Классификация материалов по остаточному удлинению:

δ = (lк − l0)/l0, где l0 и lк —

начальная и конечная длина рабочей части образца), обычно вычисляемое

в процентах. :пластичные (δ ≥ 10 %);

малопластичные (5 % < δ < 10 %);

хрупкие (δ ≤ 5 %).

Слайд 12

II.Твердость

Это свойства металла (сплава) оказывать сопротиление проникновению

в него другого, более твердого тела, не получающего остаточной

деформации.Метод определения твердости металла был предложен шведским инженером Юханом Августом Бринеллем (1849—1925)

Слайд 13

Методика проведения испытания

Этот метод относится к методам вдавливания.

Испытание проводится следующим образом: вначале подводят образец к индентору, затем

вдавливают индентор в образец с плавно нарастающей нагрузкой в течение 2-8 с, после достижения максимальной величины, нагрузка на индентор выдерживается в определенном интервале времени (обычно 10-15 с для сталей). Затем снимают приложенную нагрузку, отводят образец от индентора и измеряют диаметр получившегося отпечатка. В качестве инденторов используются шарики из твердого сплава диаметром 1; 2,5; 5 и 10 мм. Величину нагрузки и диаметр шарика выбирают в зависимости от исследуемого материала, который разделен на 5 основных групп:1 — сталь, никелевые и титановые сплавы;

2 — чугун;

3 — медь и сплавы меди;

4 — легкие металлы и их сплавы;

5 — свинец, олово.

Кроме этого, вышеприведенные группы могут разделяться на подгруппы в зависимости от твердости образцов. При выборе условий испытаний следят за тем, чтобы толщина образца, как минимум, в 8 раз превышала глубину вдавливания индентора.

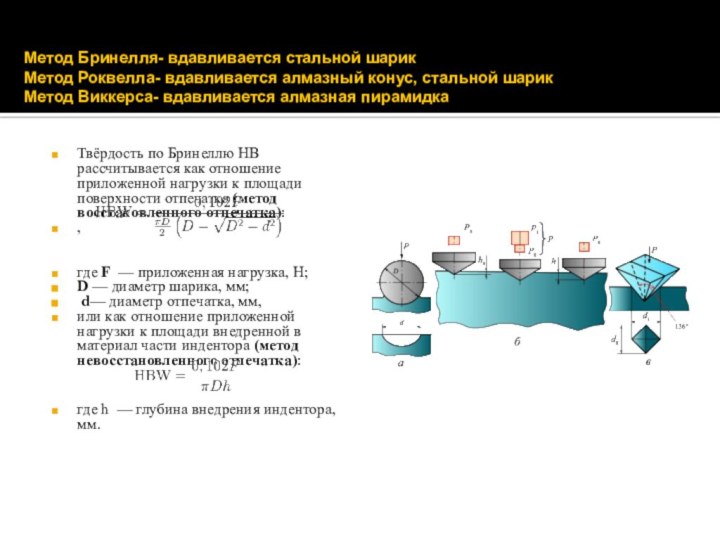

Слайд 15 Метод Бринелля- вдавливается стальной шарик Метод Роквелла- вдавливается алмазный

конус, стальной шарик

Метод Виккерса- вдавливается алмазная пирамидка

Твёрдость по Бринеллю

HB рассчитывается как отношение приложенной нагрузки к площади поверхности отпечатка (метод восстановленного отпечатка):,

где F — приложенная нагрузка, Н;

D — диаметр шарика, мм;

d— диаметр отпечатка, мм,

или как отношение приложенной нагрузки к площади внедренной в материал части индентора (метод невосстановленного отпечатка):

где h — глубина внедрения индентора, мм.

Слайд 16

Пример обозначения твердости по Бринеллю:

600 HBW 10/3000/20,

где 600 — значение

твердости по Бринеллю, кгс/мм²;

HBW — символьное обозначение твердости по Бринеллю;

10 —

диаметр шарика в мм;3000 — приблизительное значение эквивалентной нагрузки в кгс (3000 кгс = 29420 Н);

20 — время действия нагрузки, с.

Слайд 17

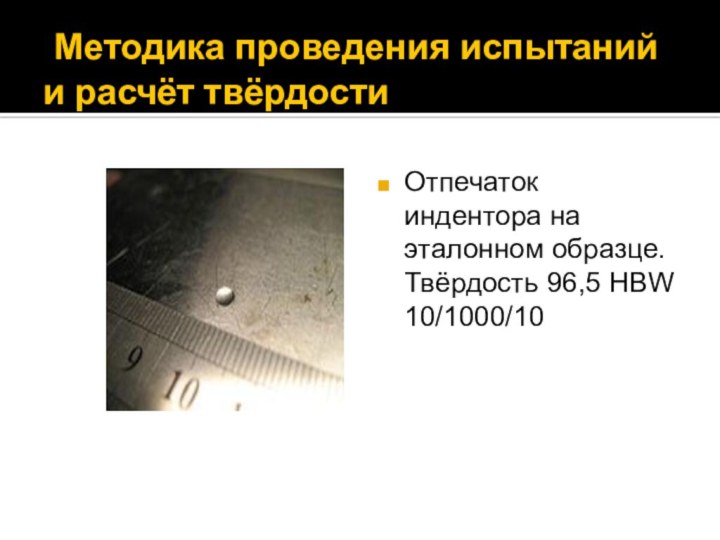

Методика проведения испытаний и расчёт твёрдости

Отпечаток индентора

на эталонном образце.

Твёрдость 96,5 HBW 10/1000/10

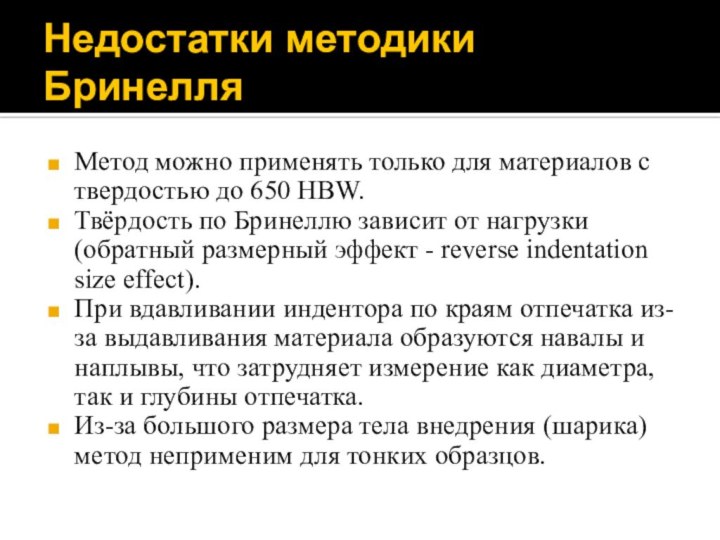

Слайд 19

Недостатки методики Бринелля

Метод можно применять только для материалов

с твердостью до 650 HBW.

Твёрдость по Бринеллю зависит от

нагрузки (обратный размерный эффект - reverse indentation size effect).При вдавливании индентора по краям отпечатка из-за выдавливания материала образуются навалы и наплывы, что затрудняет измерение как диаметра, так и глубины отпечатка.

Из-за большого размера тела внедрения (шарика) метод неприменим для тонких образцов.

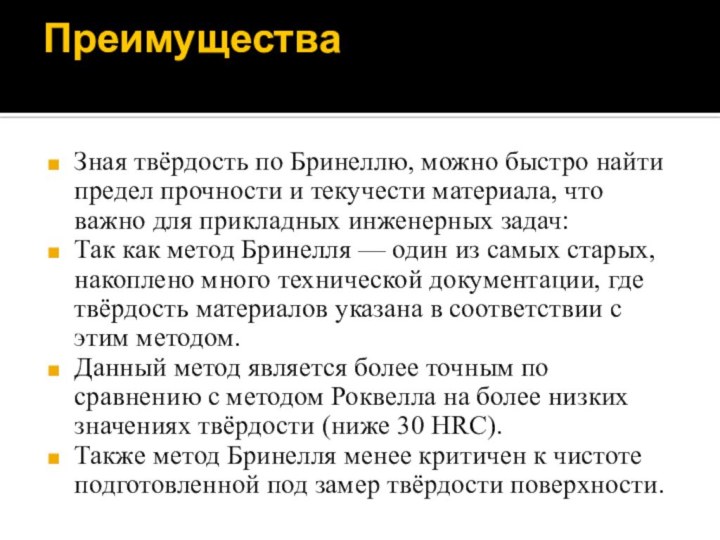

Слайд 20

Преимущества

Зная твёрдость по Бринеллю, можно быстро найти предел

прочности и текучести материала, что важно для прикладных инженерных

задач:Так как метод Бринелля — один из самых старых, накоплено много технической документации, где твёрдость материалов указана в соответствии с этим методом.

Данный метод является более точным по сравнению с методом Роквелла на более низких значениях твёрдости (ниже 30 HRC).

Также метод Бринелля менее критичен к чистоте подготовленной под замер твёрдости поверхности.

Слайд 21 твердость по Бринеллю обозначают только числовым значением твердости

и символом НВ или HBW: например, 185 HB, 600 HBW.

Примеры:250 HВ 5/750 /10

575 HBW 2,5/187, 5/30 -

Слайд 22

III.Ударная вязкость

Ударная вязкость характеризует надежность материала, его способность сопротивляться хрупкому

разрушению. Испытание проводят на образцах с надрезами определенной формы

и размеров. Образец устанавливают на опорах копра надрезом в сторону, противоположную удару ножа маятника,который поднимают на определенную высоту.

Слайд 23

Схема ударного испытания образцов на маятниковом копре

При падении маятник

ударяет по образцу, разрушает его и поднимается в положение

II на высоту h. Для остановки маятника имеется тормоз.

Слайд 24

Расчет вязкости материала

Выразив высоту маятника в положении до

и после удара через пишу маятника l и углы

α и β, получим выражение для определения работы, затраченной на деформацию и разрушение образца:К= Gl (cos β - cos α),

где α — угол начального подъема маятника; β — угол подъема маятника после разрушения образца, фиксируемый на шкале 3 (см. Рис. 1).

Масса груза и длина маятника известны. Угол α является величиной постоянной. Зная угол β по результатам испытаний, определяют работу К и ударную вязкость КС.

Слайд 25 Образцы с V-образным надрезом являются основными и их и используют

при контроле металлопродукции для ответственных конструкций (транспортных средств, летательных аппаратом

др.), а образцы с U-образным надрезом применяют при приемочном контроле металлопродукции; образцы с Т-образным надрезом предназначены для испытания материалов, работающих в особо ответственных конструкциях.При испытании металлов на удар определяют ударную вязкость, которую обозначают КС. Ударная вязкость КС - это отношение работы К разрушения стандартного образца к площади его поперечного сечения F в месте надреза:

КС = K/F, Дж/м2