Слайд 2

Сущность сварки

Сварка – это технологический процесс соединения, основанный

на формировании межатомных связей в свариваемых деталях за счет:

местного,

либо общего нагрева (термический класс);

пластической деформации в зоне стыков (механический класс);

совместный нагрев и пластическое деформирование (термо-механический класс).

Слайд 3

Процесс создания сварного соединения протекает в две стадии.

На

первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние

действия сил межатомного взаимодействия. Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и прочее. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления.

Слайд 4

На второй стадии осуществляется электронное взаимодействие между атомами

соединяемых поверхностей. В результате поверхность раздела между деталями исчезает

и образуется либо атомная металлическая связь, либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников).

Слайд 5

Достоинства сварки

Относительно высокая прочность соединений при статических нагрузках;

Обеспечение

герметичности в шве;

По сравнению с альтернативными способами (заклепки) экономия

металла;

Достаточно хорошо автоматизируется процесс ( в массовом производстве роль сварщиков выполняют роботы).

Слайд 6

Недостатки сварки

Проявляются остаточные деформации и коробления, возникают внутренние

напряжения в шве;

Сварка не любит переменные и вибрационные нагрузки;

Трудоемкость

контроля качества шва.

Слайд 7

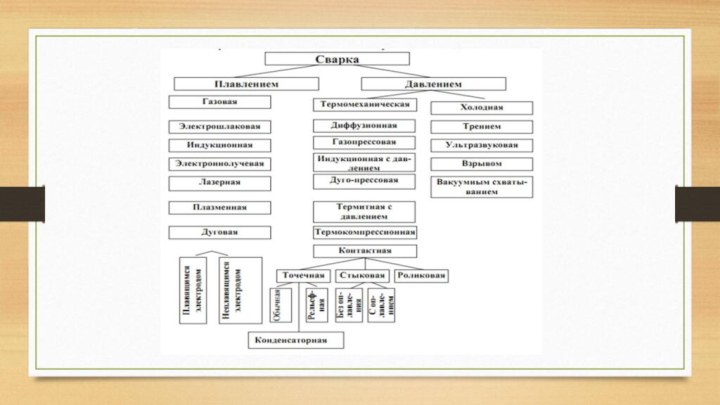

Виды сварки

Исходя из физической сущности процесса образования сварного

соединения различают три вида сварки: сварка плавлением, сварка давлением

и термомеханическая сварка.

Слайд 8

Сварка плавлением

К сварке плавлением относятся виды сварки, осуществляемой плавлением

без приложенного давления. Основными источниками теплоты при сварке плавлением

являются сварочная дуга, газовое пламя, лучевые источники энергии и «джоулево тепло». В этом случае расплавы соединяемых металлов объединяются в общую сварочную ванну, а при охлаждении происходит кристаллизация расплава в литой сварочный шов.

Слайд 9

Виды сварки плавлением

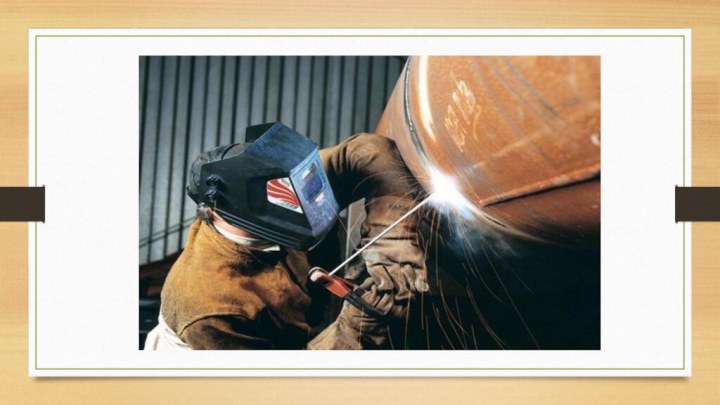

1) Ручная электродуговая сварка

Электрическая дуговая сварка

в настоящее время является важнейшим видом сварки металлов. Источником

тепла в данном случае служит электрическая дуга между двумя электродами. Электрическая дуга является мощным разрядом в газовой среде.

Процесс зажигания дуги состоит из трех стадий: короткое замыкание электрода на заготовку, отвод электрода на 3-5 мм и возникновение устойчивого дугового разряда.

Слайд 10

Наиболее часто применяется дуговая сварка с покрытым электродом.

Это ручная дуговая сварка электродом, покрытым соответствующим составом, имеющим

следующее назначение:

1. Газовая и шлаковая защита расплава от окружающей атмосферы;

2. Легирование материала шва необходимыми элементами.

Слайд 11

Данный рисунок иллюстрирует сварку покрытым электродом. По указанной

выше схеме между деталями (1) и электродом (6) зажигается

сварочная дуга. Обмазка (5) при расплавлении защищает сварочный шов от окисления, улучшает его свойства путем легирования. Под действием температуры дуги электрод и материал заготовки плавятся, образуя сварную ванну (7), которая в дальнейшем кристаллизуется в сварной шов (2), сверху последний покрывается флюсовой корочкой (3), предназначенной для защиты шва.

Слайд 13

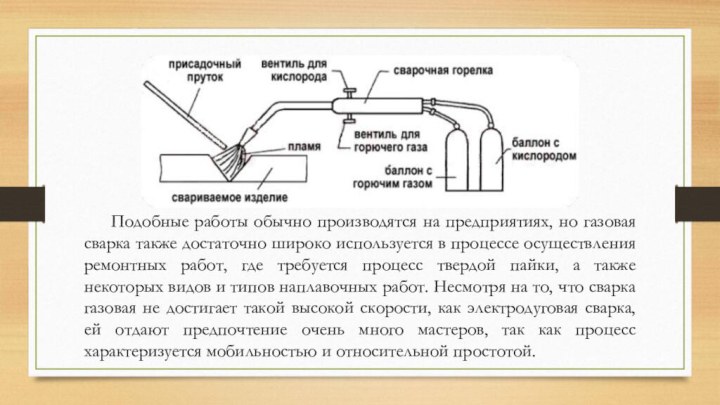

2) Газовая сварка

Современная газовая сварочная обработка металлов используется

для осуществления процесса нагрева металлических элементов для прочного их

соединения. Суть нагрева основана на сжигании горючего газа в специальных сварочных горелках. Данный процесс характеризуется медленным, возможно плавным нагревом металла.

Слайд 14

Подобные работы обычно производятся на предприятиях, но газовая

сварка также достаточно широко используется в процессе осуществления ремонтных

работ, где требуется процесс твердой пайки, а также некоторых видов и типов наплавочных работ. Несмотря на то, что сварка газовая не достигает такой высокой скорости, как электродуговая сварка, ей отдают предпочтение очень много мастеров, так как процесс характеризуется мобильностью и относительной простотой.

Слайд 16

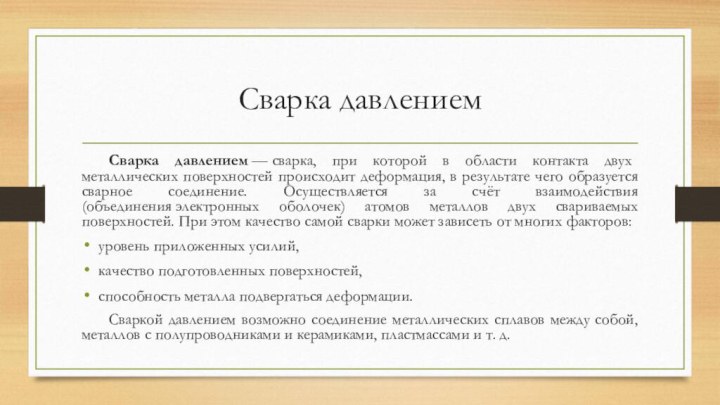

Сварка давлением

Сварка давлением — сварка, при которой в области контакта

двух металлических поверхностей происходит деформация, в результате чего образуется

сварное соединение. Осуществляется за счёт взаимодействия (объединения электронных оболочек) атомов металлов двух свариваемых поверхностей. При этом качество самой сварки может зависеть от многих факторов:

уровень приложенных усилий,

качество подготовленных поверхностей,

способность металла подвергаться деформации.

Сваркой давлением возможно соединение металлических сплавов между собой, металлов с полупроводниками и керамиками, пластмассами и т. д.

Слайд 17

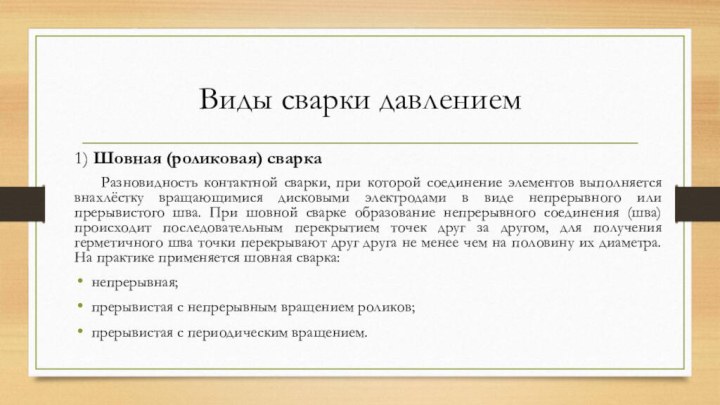

Виды сварки давлением

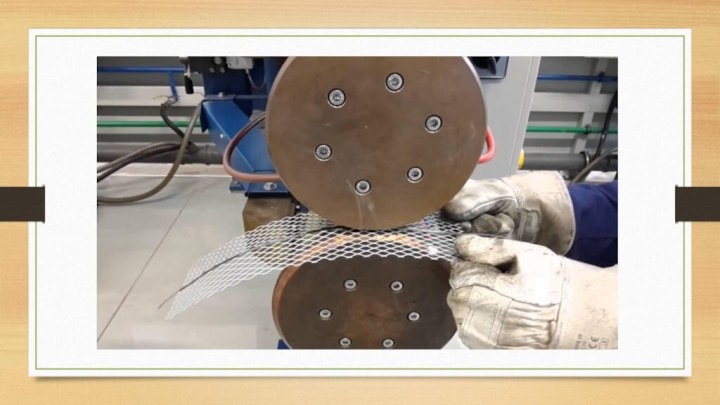

1) Шовная (роликовая) сварка

Разновидность контактной сварки,

при которой соединение элементов выполняется внахлёстку вращающимися дисковыми электродами

в виде непрерывного или прерывистого шва. При шовной сварке образование непрерывного соединения (шва) происходит последовательным перекрытием точек друг за другом, для получения герметичного шва точки перекрывают друг друга не менее чем на половину их диаметра. На практике применяется шовная сварка:

непрерывная;

прерывистая с непрерывным вращением роликов;

прерывистая с периодическим вращением.

Слайд 18

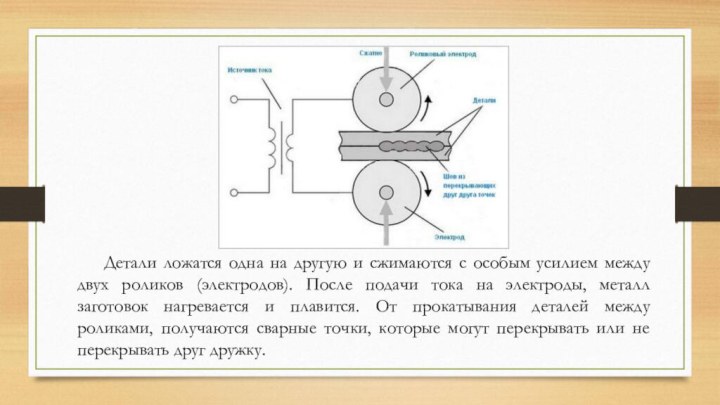

Детали ложатся одна на другую и сжимаются с

особым усилием между двух роликов (электродов). После подачи тока

на электроды, металл заготовок нагревается и плавится. От прокатывания деталей между роликами, получаются сварные точки, которые могут перекрывать или не перекрывать друг дружку.

Слайд 20

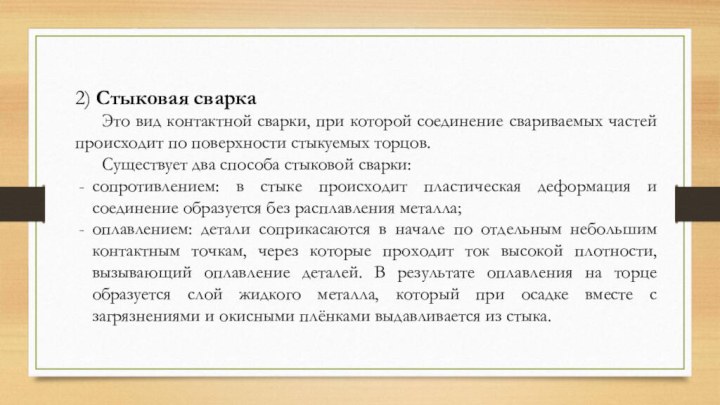

2) Стыковая сварка

Это вид контактной сварки, при которой

соединение свариваемых частей происходит по поверхности стыкуемых торцов.

Существует

два способа стыковой сварки:

сопротивлением: в стыке происходит пластическая деформация и соединение образуется без расплавления металла;

оплавлением: детали соприкасаются в начале по отдельным небольшим контактным точкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей. В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными плёнками выдавливается из стыка.

Слайд 21

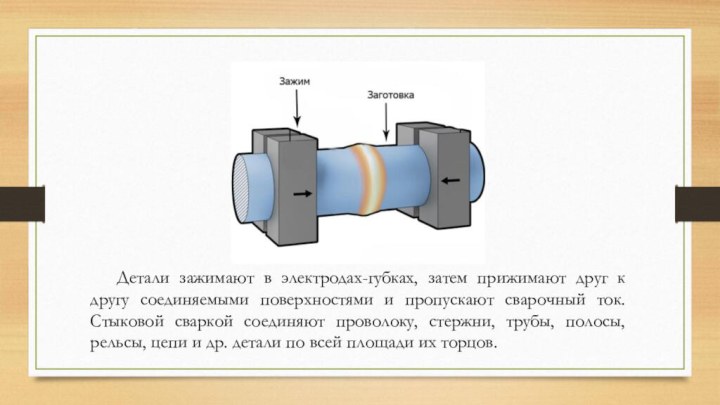

Детали зажимают в электродах-губках, затем прижимают друг к

другу соединяемыми поверхностями и пропускают сварочный ток. Стыковой сваркой

соединяют проволоку, стержни, трубы, полосы, рельсы, цепи и др. детали по всей площади их торцов.

Слайд 23

3) Точечная сварка

При точечной сварке соединяемые детали обычно

располагаются между двумя электродами. Под действием нажимного механизма электроды

плотно сжимают свариваемые детали, после чего включается ток. За счёт прохождения тока свариваемые детали быстро нагреваются до температуры сварки. Диаметр расплавленного ядра определяет диаметр сварной точки, обычно равный диаметру контактной поверхности электрода.

В зависимости от расположения электродов по отношению к свариваемым деталям точечная сварка может быть двусторонней и односторонней.

Слайд 26

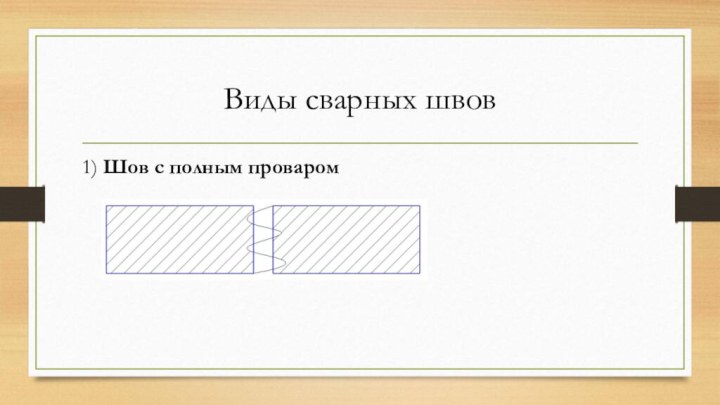

Виды сварных швов

1) Шов с полным проваром

Слайд 27

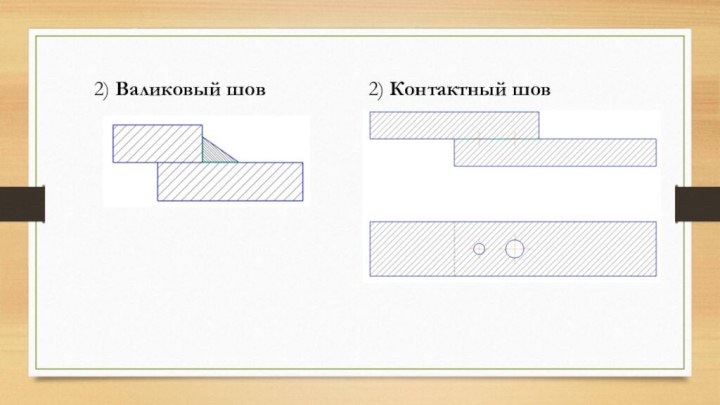

2) Валиковый шов

2) Контактный шов

Слайд 28

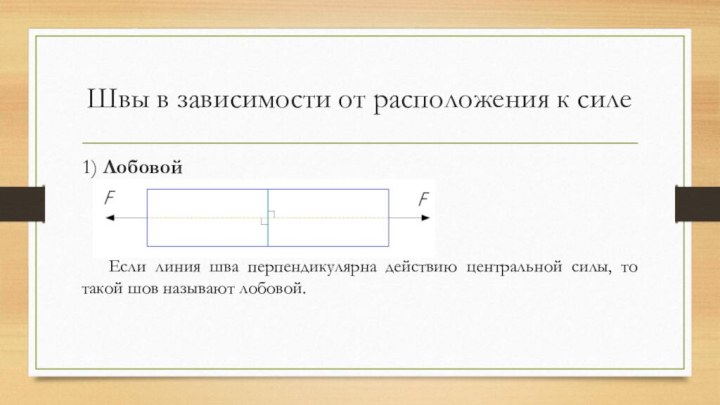

Швы в зависимости от расположения к силе

1) Лобовой

Если

линия шва перпендикулярна действию центральной силы, то такой шов

называют лобовой.

Слайд 29

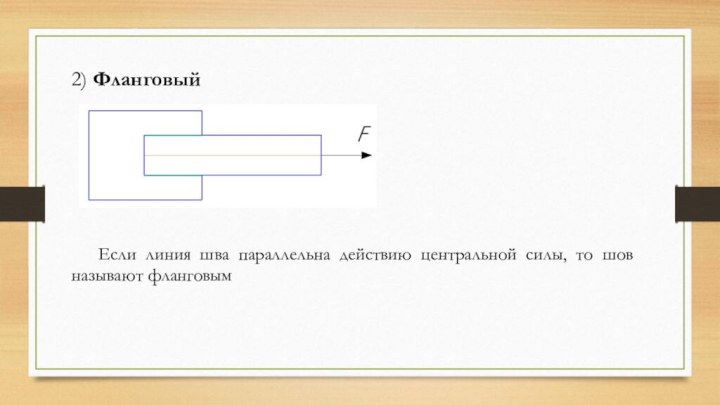

2) Фланговый

Если линия шва параллельна действию центральной силы,

то шов называют фланговым

Слайд 30

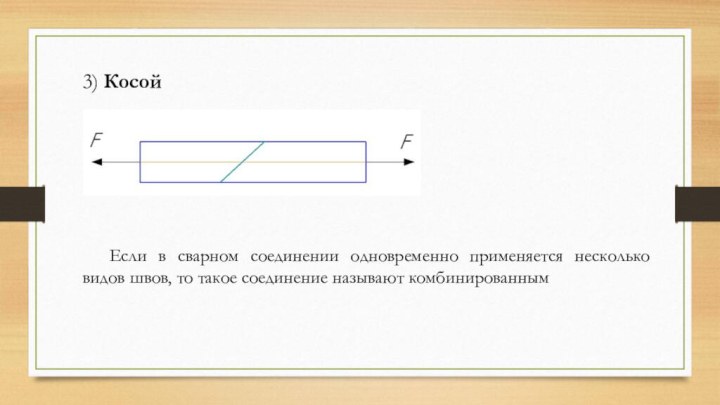

3) Косой

Если в сварном соединении одновременно применяется несколько

видов швов, то такое соединение называют комбинированным

Слайд 31

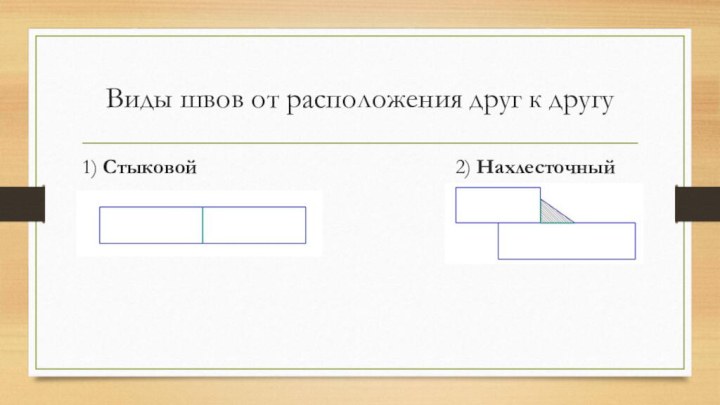

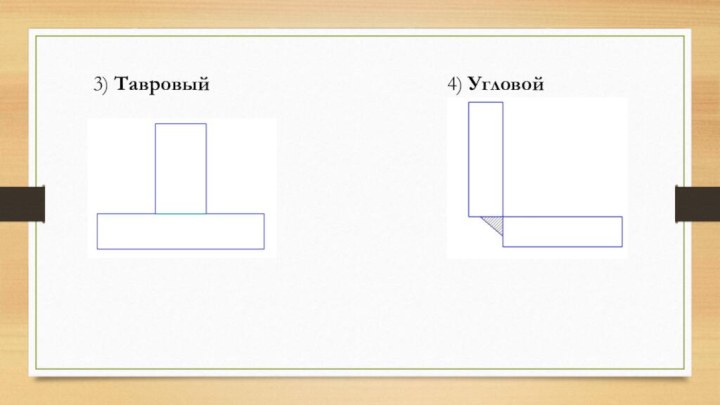

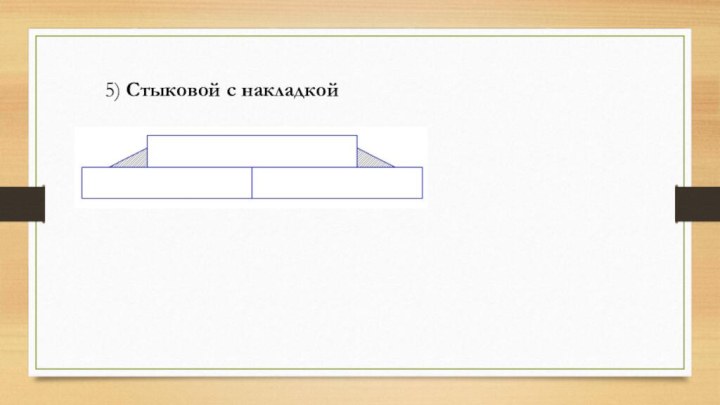

Виды швов от расположения друг к другу

1) Стыковой

2) Нахлесточный

Слайд 34

Способы разделки кромок под сварку

Форма разделки кромок характеризуется

углом их скоса, размером притупления и зазором между свариваемыми

кромками. Форма разделки кромок зависит от типа сварного соединения (стыковое, угловое, тавровое, нахлесточное), толщины свариваемых элементов.