Слайд 2

план

Источники тепла и теплоносители.

Основные требования к обеспечению

процесса обжига.

Виды обжига.

Виды теплопередач при обжиге строительных

материалов.

Внешний и внутренний теплообмен при обжиге строительных материалов.

Классификация печных установок технологии строительных материалов и изделий.

Слайд 3

Обжигу в производстве строительных изделий подвергают керамические

и ряд теплоизоляционных материалов. Обжигом называют тепловую обработку материалов

с целью создания заданных необходимых в строительстве свойств за счет фазовых и физико-химических превращений, проходящих в материале только при высоких температурах.

Проводят обжиг в тепловых установках (печах) путем нагрева изделий теплоносителем. Следовательно, между изделиями и теплоносителем происходят процессы тепло- и массообмена. При обжиге за счет удаления влаги и сближения в результате этого частиц материала, вследствие фазовых и химических превращений, частичного получения жидкой фазы возникают структурообразующие процессы.

Слайд 4

Обжиг — высокотемпературная термическая обработка материалов или изделий с

целью изменения (стабилизации) их фазового и химического состава и/или

повышения прочности и кажущейся плотности, снижения пористости. Обжигу подвергают также сырьё, идущее на производство строительных или вяжущих материалов (например, огнеупорной глины, известняка, цементной шихты), огнеупорный кирпич (шамотный, магнезитовый и др.), фарфоровые и фаянсовые изделия, эмали и краски на посуде и т. д.

Под обжигом в технологии строительных материалов понимают высокотемпературную тепловую обработку сырья и полуфабрикатов, в результате которой в них совершаются необратимые физико-химические процессы, изменяющие фазовый состав, структуру и физико-технические свойства материала без изменения их агрегатного состояния и без существенного изменения объема. Это определение является условным, так как, например, обжиг керамических материалов сопровождается частичным плавлением содержащихся в них компонентов.

Слайд 5

Обжиг извести, процессы, протекающие при обжиге извести.

Основным процессом

при производстве воздушной извести является обжиг, при котором известняк

декарбонизируется и превращается в известь по следующей реакции:

СаСО3 + 42,52 ккал < = > СаО + СО2

Из этого уравнения видно, что для разложения одной грамм-молекулы СаСО3 на СаО и СО2 нужно затратить 42,52 ккал тепла, а для разложения 1 кг СаСО3-425,2 ккал.

Слайд 6

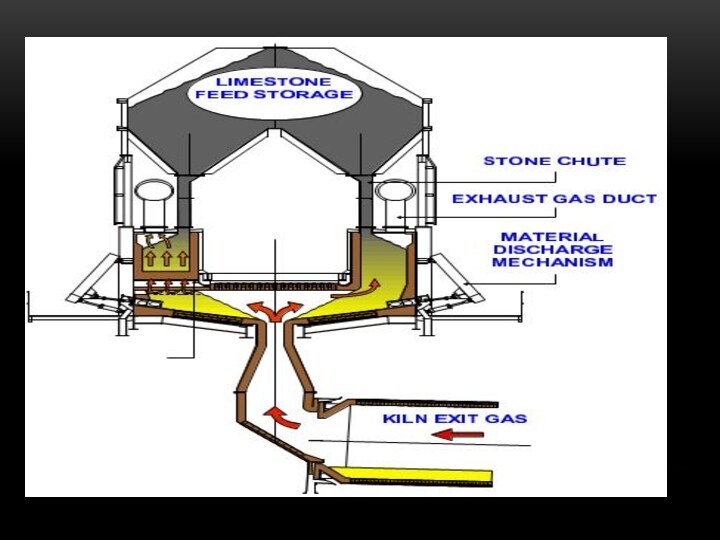

Для обжига извести применяют печи различных типов: шахтные,

вращающиеся и др. Используют также установки для обжига извести

во взвешенном состоянии, в кипящем слое, на специальных решетках и т. д.

Наибольшее распространение получили шахтные печи, представляющие собой полый цилиндр, имеющий наружный стальной кожух толщиной около 1 см и внутреннюю огнеупорную кладку, вертикально установленный на фундаменте. Эти печи характеризуются непрерывностью действия, пониженным расходом топлива и электроэнергии, а также простотой в эксплуатации.

В зависимости от вида применяемого топлива и способа его сжигания различают шахтные печи, работающие на короткопламенном твердом топливе, вводимом обычно в печь вместе с обжигаемым материалом; так как известняк и кусковое топливо при этом загружают в шахту перемежающимися слоями, то иногда такой способ обжига называют пересыпным, а сами печи — пересыпными ( 10); на любом твердом топливе, газифицируемом или сжигаемом в выносных топках, размещаемых непосредственно у печи; на жидком топливе; на газовом топливе, натуральном или искусственном.

Кроме того, применяют печи, в которых известняк обжигается за. счет сжигания короткопламенного топлива, вводимого в шахту вместе с сырьем, и одновременно длиннопламенного топлива, сжигаемого в выносных топках.

Слайд 7

Температура обжига известняка в заводских условиях колеблется в

пределах 1000-1200°С. Это вызвано тем, что на заводе обжигают

большое количество сырья с колеблющимся химическим составом, содержащее различные примеси, причем скорость обжига в этом случае приобретает большое значение. Поэтому в производстве приходится применять более высокие температуры обжига, чем в лаборатории. Лабораторных условиях диссоциация углекислого кальция протекает примерно при 900°С. Разложение углекислого кальция начинается уже при температуре около 600°С, но протекает оно в этих условиях в незначительной степени.

На каждом заводе температура обжига устанавливается в зависимости от плотности известняка, наличия примесей, типа печи и ряда других факторов. При обжиге более плотных известняков удаление из обжигаемых кусков углекислоты затруднено и требует более высокой температуры. Наличие глинистых и магнезиальных примесей в известняках способствует выделению при обжиге углекислого газа и снижению температуры обжига.

Слайд 8

Обычный размер кусков известняка, загружаемых в шахтную печь,

составляет 60-200 мм, а топлива - 40-60 мм. При

меньшем размере кусков в обычных шахтных печах возникает весьма большое сопротивление движению газов и ухудшается тяга. В этом случае следует создавать условия для ускорения движения газов при обжиге.

Чем больше куски известняка, тем дольше они должны обжигаться. В связи с этим желательно до известных пределов уменьшать размер кусков известняка, что увеличит производительность известеобжигательных печей. При обжиге кусков известняка различных размеров режим процесса назначают исходя из времени, требуемого для обжига кусков средних размеров. При этом более мелкие куски пережигаются и продолжительное время занимают объем печного пространства, будучи уже обожженными. Более крупные куски не дожигаются.

Чем однороднее размер кусков известняка и топлива, тем равномернее обжиг, тем меньше сопротивление печи и выше ее производительность. Поэтому, если на заводе две и больше печей, то целесообразно вести пофракционный обжиг, при котором известняк после дробления сортируется и в каждую печь загружаются куски, однородные по размерам (размер наиболее крупных кусков не должен превышать размера самых мелких кусков более чем в два раза).

Целесообразно, например, разделить дробленный известняка на три фракции с размером кусков: 80-150, 40-80 и 20-40 мм.

Слайд 9

В шахтных печах лучше всего обжигаются куски чистых

и пористых известняков среднего размера с пределом прочности при

сжатии порядка 100-500 кг/см2. Известняки с меньшей прочностью истираются при продвижении по шахте, увеличивают ее сопротивление и уменьшают производительность печи.

При производстве доломитовой извести температура обжига должна быть ниже, чем при обжиге магнезиальной или маломагнезиальной извести, и составляет 750-1000 0С. Пониженные температуры обжига приводят к тому, что часть углекислого кальция остается не разложенной.

Удельный вес кипелки в зависимости от состава, температуры и длительности обжига колеблется в пределах 3,1-3,4, а объемный вес, зависящий как от тех же факторов, так и от плотности укладки и размеров кусков - в пределах 800-1200 кг/мЗ. Чем выше температура обжига и чем он длительнее, тем больше удельный и объемный вес получаемой извести.

Объемный вес рыхлонасыпанной пушонки составляет в среднем 400-450 кг/мЗ, а уплотненной - 500-700 кг/м3. Вес 1мЗ известкового теста 1300-1400 кг. Из 1мЗ кипелки получается от 1,5 до 2,4 м3 теста

Слайд 11

По степени обжига различают извести мягкообожжен-ные, среднеобожженные и

сильнообожжениые. Первые характеризуются отсутствием пережога и быстрой гаси-мостыо. В

сильнообожженных известях может присутствовать пережог, для них характерно замедленное гашение,

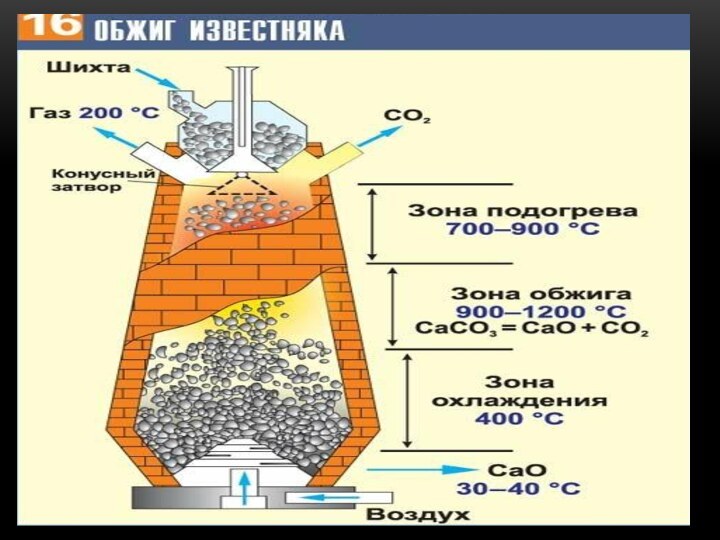

По характеру процессов, протекающих в шахтной печи, в ней различают три зоны по высоте: подогрева, обжига и охлаждения.

В зоне подогрева, к которой относят верхнюю часть печи с температурой печного пространства не выше 850 °С, материал подсушивается и подогревается поднимающимися раскаленными дымовыми газами. Здесь выгорают также органические примеси. Поднимающиеся газы, в свою очередь, благодаря теплообмену между ними и загруженным материалом охлаждаются и далее отводятся в верх печи Зона обжига размещается в средней части печи, где температура обжигаемого материала изменяется от 850 до 1200°С и затем до 900 °С; здесь известняк удаляется углекислый газ.

Зона охлаждения —нижняя часть печи, В этой зоне известь охлаждается от 900 до 50—100°С поступающим снизу воздухом, который далее поднимается в зону обжига.

Движение воздуха и газов в шахтных печах обеспечивается работой вентиляторов, нагнетающих в печь воздух и отсасывающих из нее дымовые газы. Прогнвоточное движение обжигаемого материала и горячих газов в шахтной печи позволяет хорошо использовать теплоту отходящих газов на подогрев сырья, а теплоту обожженного материала —на подогрев воздуха, идущего в зону обжига. Поэтому для шахтных печей характерен низкий расход топлива. Расход условного топлива в этих печах составляет примерно 13—16% массы обожженной извести, или 3800-^4700 кДж на 1 кг.

Слайд 12

Суточная производительность шахтных печей, работающих по пересыпному способу,

— 50, 100, 200 т и более. Суточный выход,

или съем извести, характеризуемой активностью около 93 %, при расчете на 1 м3 внутреннего полезного объема этих печей и размере обжигаемых кусков 80—120 мм достигает 700—900 кг/м3. Внутренним полезным объемом печи считается объем шахты от уровня ввода воздуха внизу шахты до уровня отвода газообразных продуктов в верхней ее части. Наибольший суточный выход извести с 1 м3 объема печи до 1100—1300 кг.

В шахтных пересыпных печах известь загрязняется золой и остатками несгоревшего топлива. Возможно также образование значительного количества пережога вследствие соприкосновения раскаленных кусков антрацита или кокса с. обжигаемым известняком. Это особенно заметно при нарушении теплового режима и чрезмерном форсировании печей за счет высоких температур обжига.

Слайд 14

Шахтные печи с выносными топками отличаются от пересыпных

тем, что топливо в них не загружают непосредственно в

шахту вместе с известняком, а сжигают в выносных топках, из которых раскаленные продукты горения поступают в печь и обжигают известняк. Выносные топки позволяют использовать для обжига извести любые виды твердого топлива, в том числе и длинно-пламенные с большим содержанием летучих (торф, сланцы, бурые угла), а также получать известь, не засоренную зольными остатками, что является большим достоинством этих печей. Кроме того, для них характерен повышенный расход топлива на обжиг извести, достигающий в печах с топками полного сгорания 25 %, а в печах с полугазовыми топками 18—20 % массы продукта.

За рубежом предложен также способ подачи антрацита, кокса или каменного угля в виде пыли внутрь шахты на пять уровней по ее высоте. Для этой цели внутри шахты выкладывают стенку, разделяющую пополам зоны охлаждения и обжига. Снаружи в эту стенку вводят трубы, через которые с воздухом вдувается угольная пыль. При этом на самый верхний горизонт шахты подается около 40% всей пыли, на второй — 25—30 % и на три нижних горизонта —остальное количество. Благодаря такому распределению топливо сгорает равномерно, известняк подвергается мягкому обжигу при температурах, не превышающих 1200°С. В этом случае куски не спекаются, а зола легко отделяется от извести при просеивании ее через сито с отверстиями в свету 2 мм. Расход угля составляет около 12—13% массы извести.

Слайд 15

Печи, работающие на нефти, характеризуются тепловым коэффициентом полезного

действия около 0,65 и уступают пересыпным печам, КПД которых

достигает 0,85—0,88.

Природный газ начали использовать и для обжига извести в шахтных печах. По одним проектам газ вводят в центр шахты печи, откуда он проникает в зону обжига и сгорает между кусками известняка. По другим вариантам предусматривается более эффективное введение газа на разные горизонты по высоте зоны обжига. Обычно газ вводят на четыре-пять горизонтов, причем на верхний горизонт подают до 35—40 % всего количества необходимого топлива, что способствует созданию в зоне обжига равномерной температуры около 1200°С, обеспечивающей получение мягкообожжеиной извести. Съем извести в таких печах при обжиге материала в кусках 5—10 см может достигать 1,5 т/м3 в сутки.

Слайд 16

Применяют и газовые шахтные печи, в которых теплоноситель

движется поперек хода обжигаемого материала в вертикальной шахте. При

этом шахта в плане имеет сильно вытянутое прямоугольное сечение с расстоянием между удлиненными стенками 25—40 см. Через эти стенки на трех-четырех уровнях зоны обжига подается газообразное топливо в смеси с воздухом. При обжиге мелкокускового известняка (3—5 см) суточный съем с 1 м3 полезного объема печи может достигать 15— 20 т.

Слайд 17

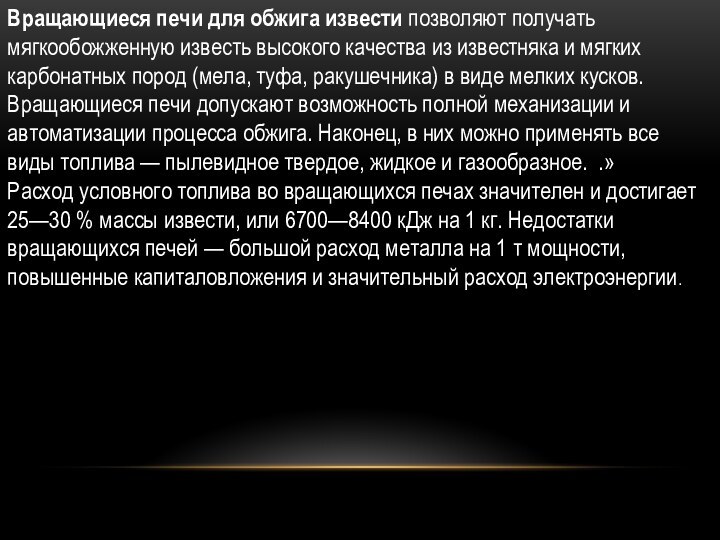

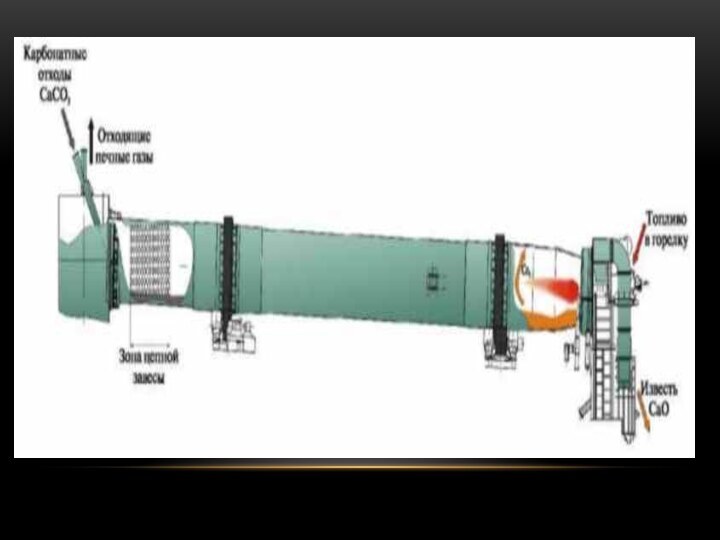

Вращающиеся печи для обжига извести позволяют получать мягкообожженную

известь высокого качества из известняка и мягких карбонатных пород

(мела, туфа, ракушечника) в виде мелких кусков. Вращающиеся печи допускают возможность полной механизации и автоматизации процесса обжига. Наконец, в них можно применять все виды топлива — пылевидное твердое, жидкое и газообразное. .»

Расход условного топлива во вращающихся печах значителен и достигает 25—30 % массы извести, или 6700—8400 кДж на 1 кг. Недостатки вращающихся печей — большой расход металла на 1 т мощности, повышенные капиталовложения и значительный расход электроэнергии.

Слайд 18

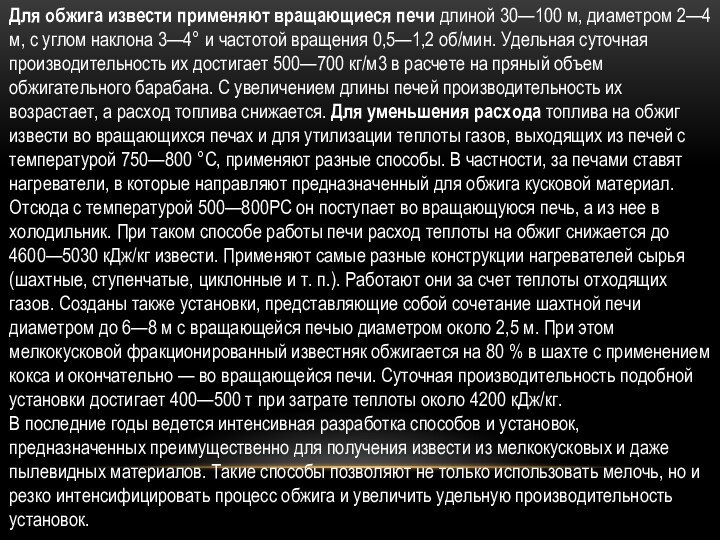

Для обжига извести применяют вращающиеся печи длиной 30—100

м, диаметром 2—4 м, с углом наклона 3—4° и

частотой вращения 0,5—1,2 об/мин. Удельная суточная производительность их достигает 500—700 кг/м3 в расчете на пряный объем обжигательного барабана. С увеличением длины печей производительность их возрастает, а расход топлива снижается. Для уменьшения расхода топлива на обжиг извести во вращающихся печах и для утилизации теплоты газов, выходящих из печей с температурой 750—800 °С, применяют разные способы. В частности, за печами ставят нагреватели, в которые направляют предназначенный для обжига кусковой материал. Отсюда с температурой 500—800РС он поступает во вращающуюся печь, а из нее в холодильник. При таком способе работы печи расход теплоты на обжиг снижается до 4600—5030 кДж/кг извести. Применяют самые разные конструкции нагревателей сырья (шахтные, ступенчатые, циклонные и т. п.). Работают они за счет теплоты отходящих газов. Созданы также установки, представляющие собой сочетание шахтной печи диаметром до 6—8 м с вращающейся печыо диаметром около 2,5 м. При этом мелкокусковой фракционированный известняк обжигается на 80 % в шахте с применением кокса и окончательно — во вращающейся печи. Суточная производительность подобной установки достигает 400—500 т при затрате теплоты около 4200 кДж/кг.

В последние годы ведется интенсивная разработка способов и установок, предназначенных преимущественно для получения извести из мелкокусковых и даже пылевидных материалов. Такие способы позволяют не только использовать мелочь, но и резко интенсифицировать процесс обжига и увеличить удельную производительность установок.

Слайд 21

Обжиг известняка в кипящем слое по технико-экономическим показателям

характеризуется высоким съемом и повышенным расходом топлива — 4600—5480

кДж иа 1 кг извести.

Применение в известковой промышленности установок для обжига карбонатных пород в кипящем слое позволяет рационально использовать большие количества мелких фракций сырья, образующихся обычно на карьерах, а также на заводах, оборудованных шахтными и даже вращающимися печами. Недостатком этих установок является повышенный расход топлива и электроэнергии.