- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Оборудование для электролиза расплавов

Содержание

- 2. Наиболее широко применяемым является электролиз расплавов при производстве алюминия.Основой промышленного электролита является система криолит – глинозем.

- 3. Ввиду агрессивности указанных расплавов электролиз ведут с

- 4. Число обожженных анодов составляет 20—24 шт. на

- 7. Электролизер состоит из стального кожуха, футерованного углеродистым

- 8. В ваннах с боковым токоподводом штыри забивают

- 9. В ваннах с верхним подводом тока подвеска

- 10. Сравнивая варианты способов подвода тока, можно отметить,

- 14. Корпус электролизера — стальной сварной. Корпуса могут

- 18. Самоспекающийся анод имеет вид прямоугольного параллелепипеда. На

- 19. Подовые блоки и боковые плиты могут иметь

- 20. Анод подвешивается на подвижной раме к металлоконструкциям

- 22. Ток подводится к ванне по пакету алюминиевых

- 23. Срок службы ванн 3,5—5,0 лет (среднее 4

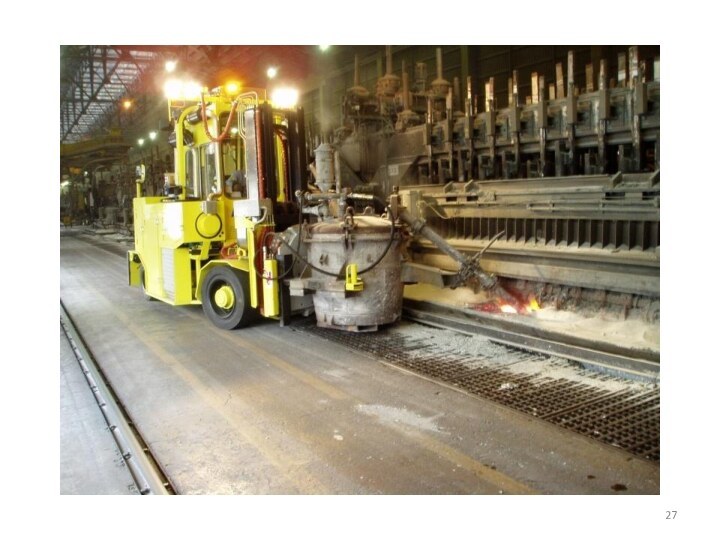

- 25. Транспорт в корпусе обеспечивается мостовыми кранами, электрокарами-погрузчиками,

- 26. Машины выливки металла или электролитаМашины предназначены для

- 30. МеталловозыМеталловозы применяются для транспортировки расплавленного алюминия из

- 32. Вакуумные пылеуборочные машины

- 33. Корпус должен хорошо вентилироваться. Вытяжная вентиляция должна

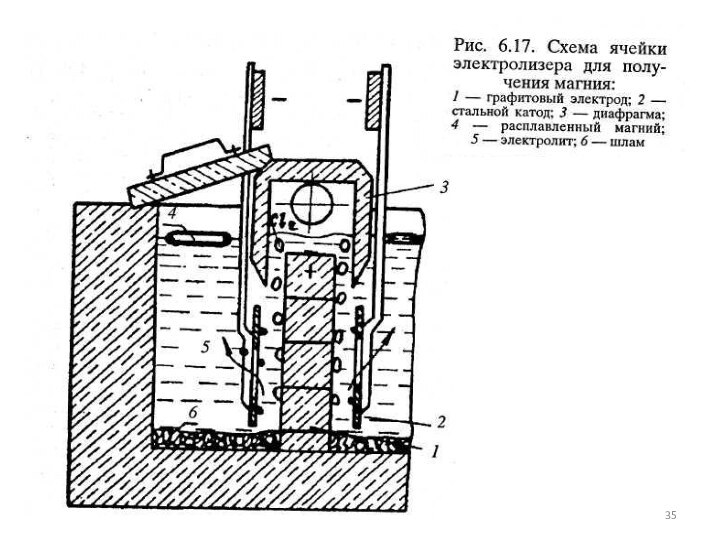

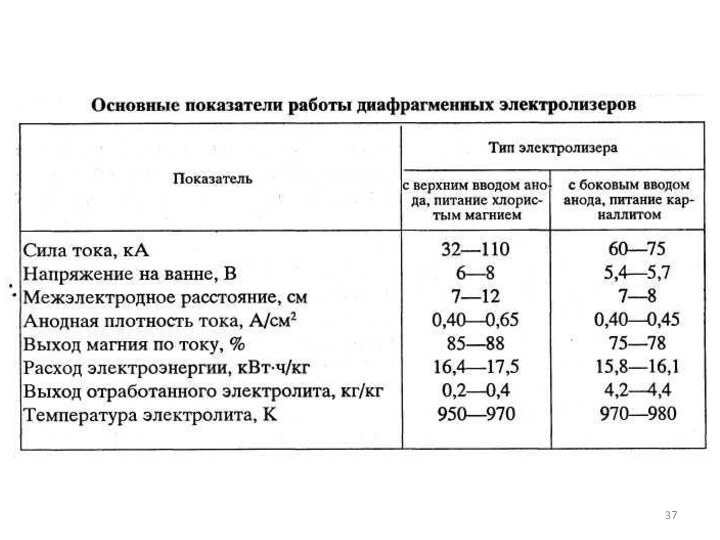

- 34. Получение магнияМагний получают электролизом расплава, содержащего хлориды

- 36. Современные промышленные электролизеры работают при нагрузке 50—120

- 38. Наиболее совершенными являются бездиафрагменные электролизеры, принципиально отличающиеся

- 40. Электролитическое получение танталаЭлектролитом при получении тантала является

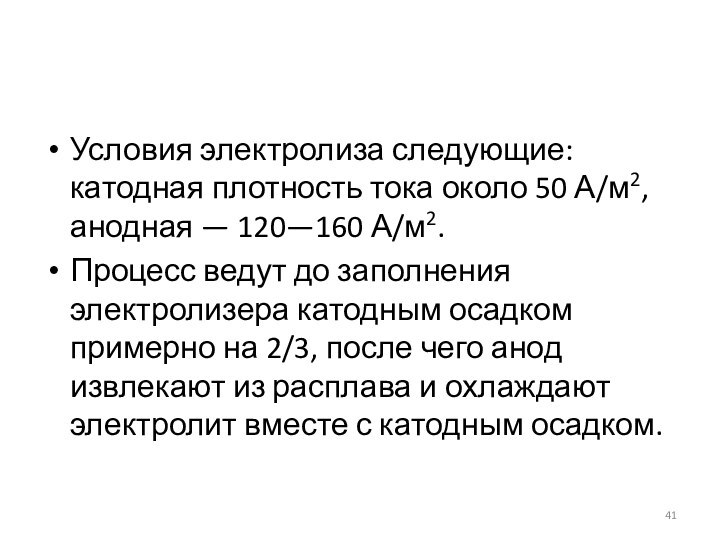

- 41. Условия электролиза следующие: катодная плотность тока около

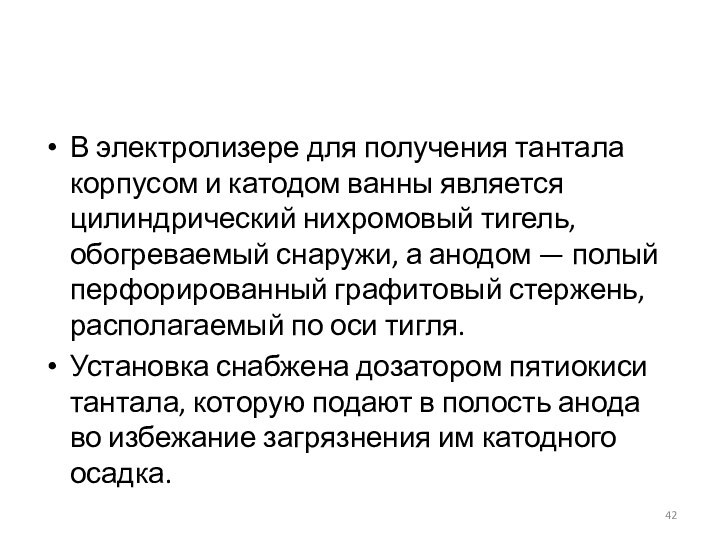

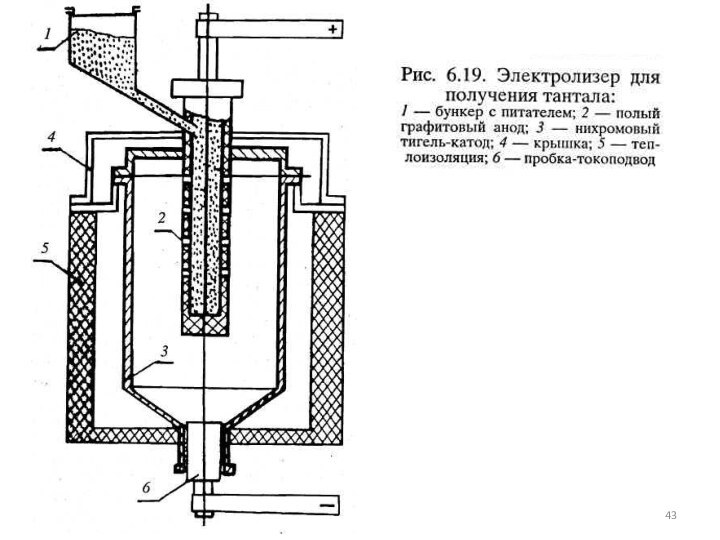

- 42. В электролизере для получения тантала корпусом и

- 44. Измельчением продукта электролиза и воздушной сепарацией отделяют

- 45. Скачать презентацию

- 46. Похожие презентации

Наиболее широко применяемым является электролиз расплавов при производстве алюминия.Основой промышленного электролита является система криолит – глинозем.

Слайд 3 Ввиду агрессивности указанных расплавов электролиз ведут с расходуемым

угольным анодом, а внутренние поверхности ванны сооружаются из угольных

плит и блоков.Электролизеры можно классифицировать по ряду признаков:

По мощности (силе тока):

60—80 кА малой мощности,

100—160 кА средней мощности,

200—400 кА большой мощности.

По способу подвода тока:

боковой подвод — электролизеры малой и средней мощности;

верхний подвод тока-электролизеры большой мощности.

По конструкции анода:

самообжигающийся за счет тепла ванны;

обожженный.

Слайд 4

Число обожженных анодов составляет 20—24 шт. на ванну

с установкой в два ряда (возможна установка и большего

числа анодов).В ваннах с самообжигающимися анодами токоподвод может быть боковым и верхним.

Слайд 7 Электролизер состоит из стального кожуха, футерованного углеродистым и

огнеупорным материалом, углеродистой подины, являющейся одновременно катодом ванны, и

анода.Катод состоит из углеродистых блоков, соединенных при помощи стальных стержней в секции.

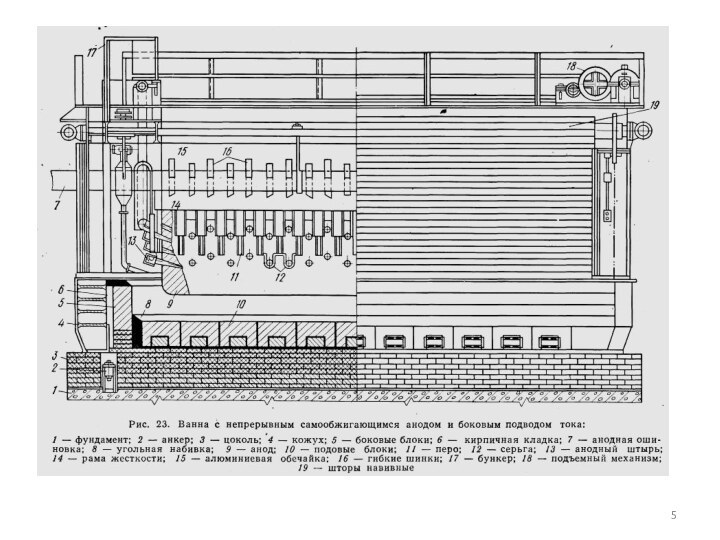

Слайд 8 В ваннах с боковым токоподводом штыри забивают в

тело анода на четырех горизонтах. Работающими являются два нижних

ряда штырей.Штыри при помощи гибких медных лент присоединены к анодной шине.

Ванна с боковым токоподводом закрыта при помощи продольных и поперечных подъемных или раздвижных штор.

Газы из-под укрытия удаляются через систему патрубков.

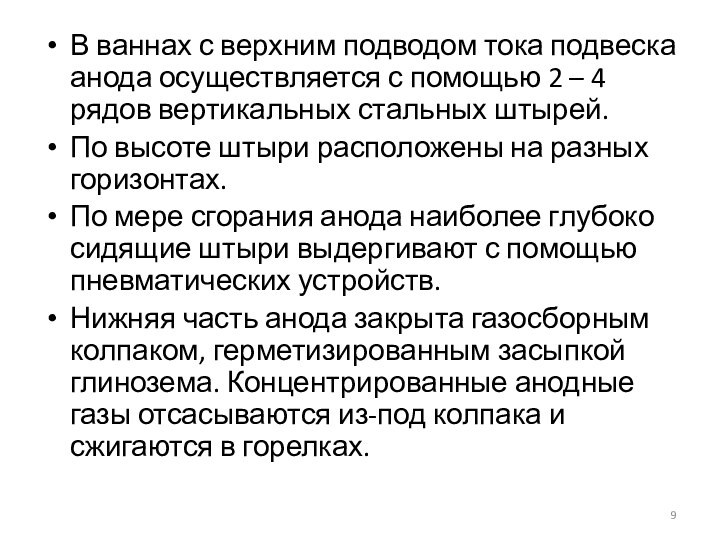

Слайд 9 В ваннах с верхним подводом тока подвеска анода

осуществляется с помощью 2 – 4 рядов вертикальных стальных

штырей.По высоте штыри расположены на разных горизонтах.

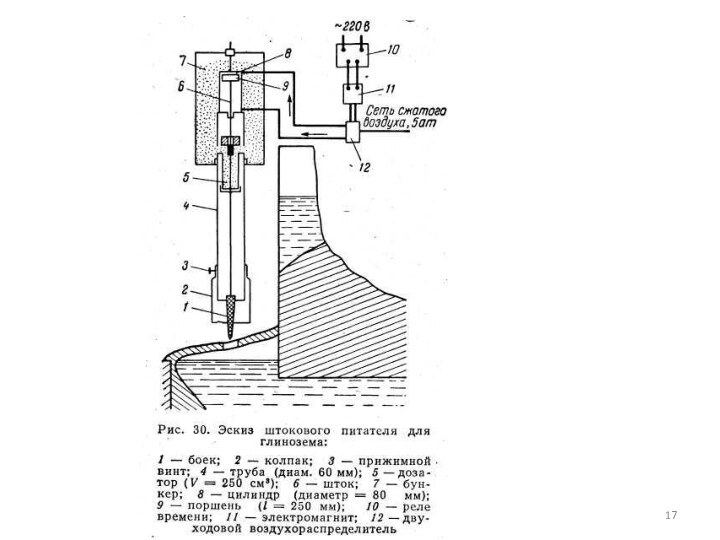

По мере сгорания анода наиболее глубоко сидящие штыри выдергивают с помощью пневматических устройств.

Нижняя часть анода закрыта газосборным колпаком, герметизированным засыпкой глинозема. Концентрированные анодные газы отсасываются из-под колпака и сжигаются в горелках.

Слайд 10 Сравнивая варианты способов подвода тока, можно отметить, что

при верхнем варианте упрощается и удешевляется система отвода газов,

уменьшается содержание в газовой фазе смолистых веществ (за счет сжигания в горелках).На ваннах с верхним токоподводом легче осуществлять механизацию пробивки корки электролита, а также автоматизации подачи глинозема в ванну.

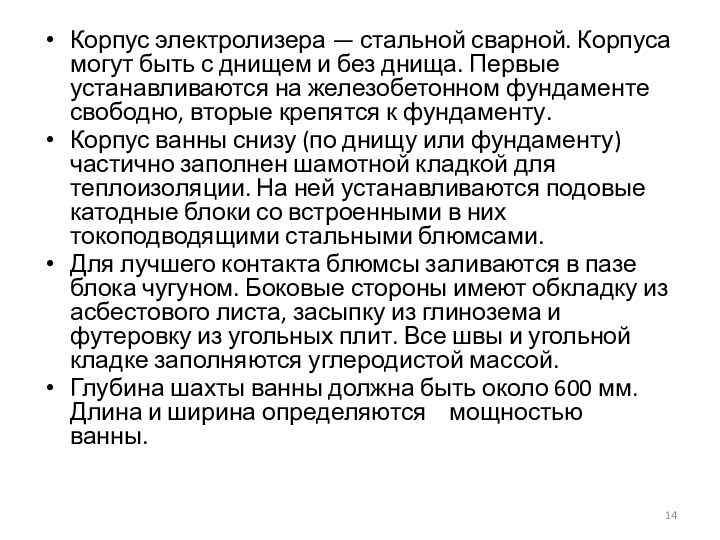

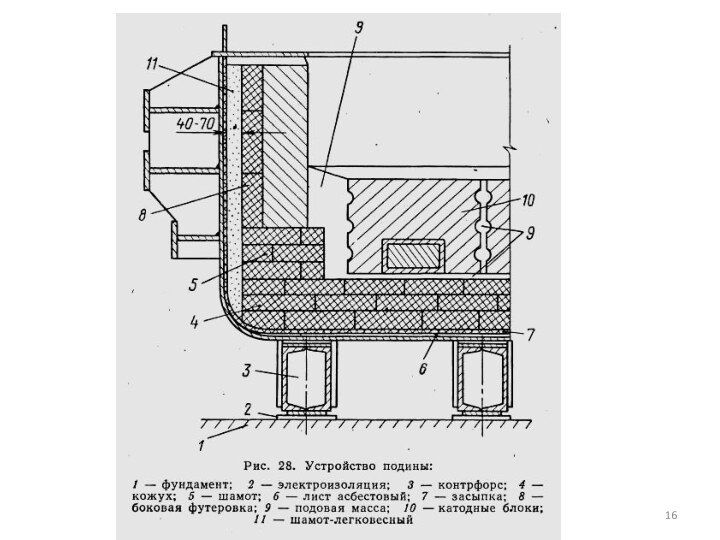

Слайд 14 Корпус электролизера — стальной сварной. Корпуса могут быть

с днищем и без днища. Первые устанавливаются на железобетонном

фундаменте свободно, вторые крепятся к фундаменту.Корпус ванны снизу (по днищу или фундаменту) частично заполнен шамотной кладкой для теплоизоляции. На ней устанавливаются подовые катодные блоки со встроенными в них токоподводящими стальными блюмсами.

Для лучшего контакта блюмсы заливаются в пазе блока чугуном. Боковые стороны имеют обкладку из асбестового листа, засыпку из глинозема и футеровку из угольных плит. Все швы и угольной кладке заполняются углеродистой массой.

Глубина шахты ванны должна быть около 600 мм. Длина и ширина определяются мощностью ванны.

Слайд 18

Самоспекающийся анод имеет вид прямоугольного параллелепипеда.

На ваннах

с боковым подводом тока анод имеет обечайку из алюминиевых

листов.На ваннах с верхним подводом имеется нерасходуемая стальная обечайка, в которой происходит обжиг анодной массы.

Сверху в обечайку загружается анодная масса в виде брикетов или блоков (ее состав: 70% кокса нефтяного или пекового, 28— 30 % пека; не более 1% золы), внутри нее происходит расплавление массы (высота жидкого размягченного слоя 35—40 см), коксование и формирование угольного анода (высота твердой части 120—125 см). Жидкую часть анода охлаждают.

Слайд 19 Подовые блоки и боковые плиты могут иметь зольность

6—8%. При вводе ванн в работу их необходимо обжечь

(3—6 сут.) и пустить в нормальную эксплуатацию (12—15 сут.).Размеры анода определяются заданной мощностью ванны и допустимой плотностью тока. Обычно применяют аноды шириной 2,8 – 3,2 м, длиной 8—11 м.

Слайд 20 Анод подвешивается на подвижной раме к металлоконструкциям ванны

и автоматически перемещается по заданной величине потерь напряжения в

электролите. Примерно раз в 10 дней по мере срабатывания анод перемещают относительно рамы на 18—20 см («перетяжка»). Эту операцию выполняют с помощью специальных машин.Слайд 22 Ток подводится к ванне по пакету алюминиевых шин

(расчет: 0,3—0,4 А/мм2) с двух сторон.

От шин к

штырям ток подводится по гибким медным шинам (спускам). Непосредственно в анод ток поступает по стальным штырям. При верхнем поводе тока штырь и шина соединяются колодкой с пружинным зажимом. Число штырей при боковом подводе и четырехрядной установке около 110 шт.; из них под током два ряда; нагрузка на штырь 1200—1300 А.

При верхнем подводе штыри устанавливаются в четыре ряда (по два ряда ближе к каждой длинной стороне); нагрузка на штырь 2000 А; число штырей 50—80 шт.

Слайд 23 Срок службы ванн 3,5—5,0 лет (среднее 4 года).

Электролизеры обычно объединяют в серию; в серии может работать

160—170 электролизеров. Из них всего 4—5 шт. резервных. Ванны серии часто устанавливаются в двух корпусах по два ряда в каждом. Возможно однорядное и четырехрядное расположение ванн.

Обычная длина корпуса 400—500 м, ширина 20—30 м. Полы цеха электроизолируются.

Слайд 25 Транспорт в корпусе обеспечивается мостовыми кранами, электрокарами-погрузчиками, автомобилями

с бункером.

Доставка глинозема к ваннам производится в самоходных бункерах.

Перевозка алюминия осуществляется в футерованных ковшах.

Все транспортные средства снабжаются приспособлениями, обеспечивающими электробезопасность.

Слайд 26

Машины выливки металла или электролита

Машины предназначены для извлечения

из алюминиевых электролизеров в вакуумный ковш жидкого металла или

электролита.Машина обычно несет ковш, который через крышку подключен к автономной бортовой вакуумной системе.

В данной системе можно создавать как разряжение, так и избыточное давление. Поэтому опорожнение ковша может производиться двумя методами: наклоном ковша и переливом, либо за счет избыточного давления под крышкой.

В последнем случае машина находит применение как устройство для извлечения металла из электролизера, транспортное средство, а также установка сифонного перелива металла из ковша в литейный миксер.

Слайд 30

Металловозы

Металловозы применяются для транспортировки расплавленного алюминия из корпусов

электролиза в литейный цех. Машины могут работать как в

помещениях, так и вне помещений.Могут применяться варианты конструкции с гидравлическим опрокидыванием ковша или без опрокидывателя.

Слайд 33

Корпус должен хорошо вентилироваться.

Вытяжная вентиляция должна забирать

от электролизера с боковым подводом при закрытых шторах 8000

м3/ч, а во время обработки 20 000 м3/ч;от электролизера с верхним подводом через колокол 1500 м3/ч.

Кратность обмена воздуха в цехе зимой составляет 7—8, летом 30—40.

Принудительная подача воздуха вентиляторами производится на уровне пола через решетку по каналам, проложенным вдоль цеха (1—3 канала).

Температура в цехе поддерживается около 15° С зимой и не более 28° С летом

Слайд 34

Получение магния

Магний получают электролизом расплава, содержащего хлориды магния,

калия, натрия и кальция.

Разделение продуктов электролиза — металлического магния

и газообразного хлора обеспечивает диафрагма. Магний, более легкий, чем электролит, и не растворяющийся в нем, накапливается на поверхности расплава; его периодически удаляют с поверхности ванны.

Газообразный хлор, выделяющийся на аноде, выводится из электролизера и используется для получения хлорида магния.

Слайд 36 Современные промышленные электролизеры работают при нагрузке 50—120 кА.

Различают два основных типа электролизеров: с верхним и с

боковым подводом тока к аноду; первые позволяют заменять выходящие из строя аноды без остановки агрегата, но имеют меньший срок службы. Магниевые электролизеры работают непрерывно около года.Слайд 38 Наиболее совершенными являются бездиафрагменные электролизеры, принципиально отличающиеся повышенным

сроком службы катода, наличием ячеек для сбора магния, расположенных

вне межэлектродного пространства; это повышает выход магния по току и производительность агрегата.

Слайд 40

Электролитическое получение тантала

Электролитом при получении тантала является солевой

расплав хлорида калия, фторида калия и фторотанталата калия, содержащий

пятиокись тантала Та2О5, растворенную в этом электролите до концентрации 2,5—3,0 %.Слайд 41 Условия электролиза следующие: катодная плотность тока около 50

А/м2, анодная — 120—160 А/м2.

Процесс ведут до заполнения

электролизера катодным осадком примерно на 2/3, после чего анод извлекают из расплава и охлаждают электролит вместе с катодным осадком.Слайд 42 В электролизере для получения тантала корпусом и катодом

ванны является цилиндрический нихромовый тигель, обогреваемый снаружи, а анодом

— полый перфорированный графитовый стержень, располагаемый по оси тигля.Установка снабжена дозатором пятиокиси тантала, которую подают в полость анода во избежание загрязнения им катодного осадка.

![Презентация Автоматизация звука [Р]. презентация к занятию (старшая группа) по теме](/img/tmb/9/874350/7aad8397acb877671fb2a770471b79bb-210x.jpg)