Слайд 2

Планирование производства включает следующие шаги:

1. Прогноз продаж и

фиксация фактического спроса для каждого вида продукции. Он показывает

количества, которые должны быть проданы в каждый временной период (неделю, месяц, квартал) планового горизонта (обычно от 6 до 18 месяцев).

2. Сведение воедино в общий прогноз данных по всем отдельным видам продукции и услуг.

Слайд 3

3. Преобразование суммарного спроса в каждом периоде в

численность рабочих, оборудования и других составляющих производственных мощностей, требуемых

для его удовлетворения.

Слайд 4

4. Разработка альтернативных схем использования ресурсов, позволяющих обеспечить

производственные возможности, удовлетворяющие суммарный спрос.

Слайд 5

5. Отбор из альтернатив такого плана использования мощностей,

который позволяет удовлетворить спрос и наилучшим образом отвечает целям

организации.

Слайд 6

Управление запасами (независимые системы)

В ходе управления производством сталкиваются две тенденции. Первая заключается

в том, что запасы материальных ресурсов различного вида необходимы. Вторая заключается в том, что они нежелательны. Каждая из них порождена определенными причинами и находит отражение в методах управления запасами.

Слайд 7

Управление запасами (независимые системы)

Подходы к управлению во многом

зависят от вида материального ресурса. В роли такого ресурса

могут выступать: конечная продукция, полуфабрикаты. Существует ряд причин, по которым целесообразно стремиться к снижению уровня запасов.

Слайд 8

С ростом запасов увеличиваются следующие затраты и потери:

прямые и косвенные затраты, связанные с хранением; затраты на

управление запасами; потери, связанные со снижением отдачи от вложения в материальные ресурсы; затраты, которые рассматриваются как скрытое падение мощностей, поскольку часть мощностей используется на производство запасов, а не готовой продукции; потери, связанные со снижением качества при хранении.

Слайд 9

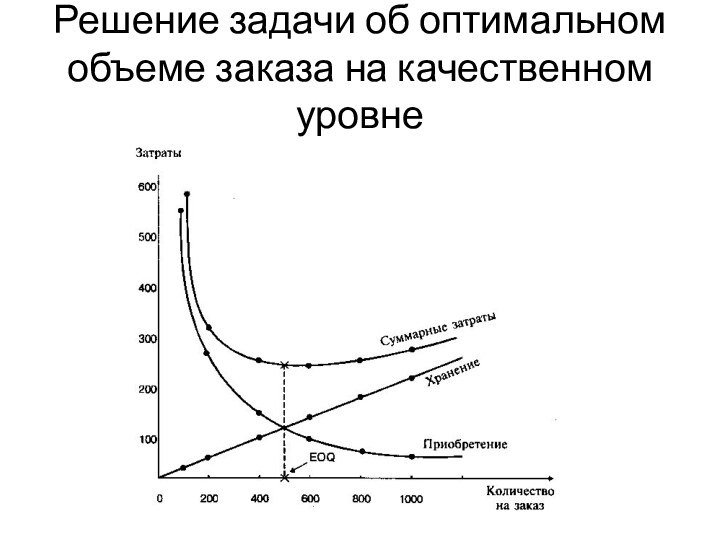

Решение задачи об оптимальном объеме заказа на качественном

уровне

Слайд 10

В различных системах можно встретить три модели для

оценки оптимального размера заказа:

• модель 1 — базовая

модель определения EOQ;

• модель 2 — определение EOQ для производственных партий;

Слайд 11

• модель 3 — определение EOQ с учетом

ценовой политики. Модель 1 имеет следующий вид. Предположения:

1. Общий

годовой спрос, затраты на хранение и приобретение материалов поддаются оценке.

Слайд 12

2. Средний уровень запасов равен 0,5 величины заказа.

Это равносильно введению следующих упрощающих предположений:

страховой запас отсутствует; заказанное

количество поступает в запасы полностью и одновременно; материалы расходуются равномерно; материалы оказываются полностью израсходованными к прибытию очередного заказа.

Слайд 13

3. Потери от дефицита и неудовлетворенного спроса отсутствуют.

4.

Цены на материалы постоянны (какая-либо специальная ценовая политика типа

скидок отсутствует).

Слайд 14

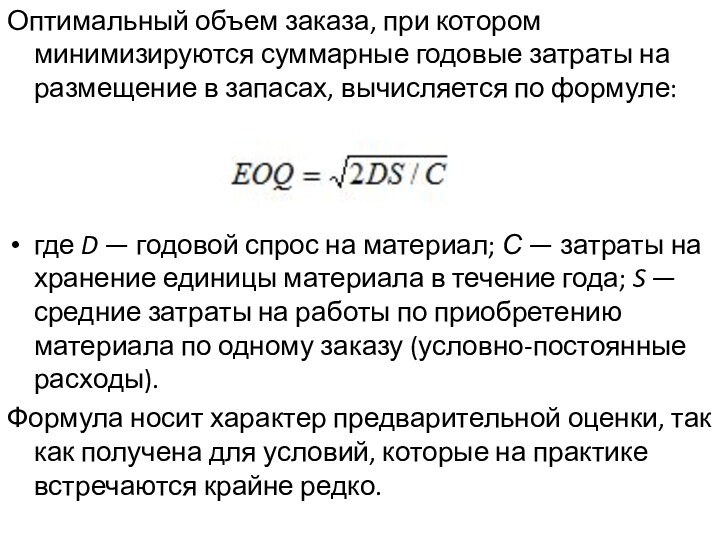

Оптимальный объем заказа, при котором минимизируются суммарные годовые

затраты на размещение в запасах, вычисляется по формуле:

где D

— годовой спрос на материал; С — затраты на хранение единицы материала в течение года; S — средние затраты на работы по приобретению материала по одному заказу (условно-постоянные расходы).

Формула носит характер предварительной оценки, так как получена для условий, которые на практике встречаются крайне редко.

Слайд 15

Модель 2 имеет следующий вид. По сравнению с

моделью 1 введено только одно предположение — заказы производством

или поставщиком выполняются не единовременно, а представляют собой процесс с равномерным поступлением материальных ресурсов.

В результате для модели 2 получена формула:

где р — ставка (rate) производства; d — ставка (rate) спроса.

Слайд 16

В системах с фиксированным периодом заказа

просмотр уровня запасов выполняется через фиксированные временные интервалы, а

заказы размещаются на такое количество материальных ресурсов, чтобы довести уровень запасов до некоторого заранее заданного уровня. Объем заказа определяется по формуле:

Слайд 18

Статистическое Управление Складскими запасами (SIC)

Хотя потребность для большинства

видов сырья, компонент и сборок в модели "сборка на

заказ" планируется или MPS или MRP, некоторая потребность для компонент или материалов может быть запланирована основываясь на процессе SIC.

Слайд 19

Статистическое Управление Складскими запасами (SIC)

SIC компоненты - обычно

дешевое сырье или сборки, которые использованы во многих компонентах

готового изделия, например, крепеж в компьютере, или клей в мебели. Эти компоненты обычно производятся или приобретаются на основании «SIC политики заказа».

Слайд 20

Статистическое Управление Складскими запасами (SIC)

Функции складских запасов как

правило рассматриваются как часть логистики, чаще чем как часть

производственного процесса, хотя в крупных производствах логистическая и производственная компоненты часто очень тесно связаны, особенно их реализации в функции внутрицехового управления.

Слайд 21

Статистическое Управление Складскими запасами (SIC)

Независимо от того, как

функции складских запасов определена в вашем бизнесе, ее основные

задачи остаются теми же самыми и сводятся к статистическому контролю складских запасов.

Слайд 23

Экономический уровень запасов

Количество изделий, которое будет приобретено или

произведено, зависит от метода заказа, назначенного к изделию. SIC

компоненты системы заказа обычно назначается один из трех методов заказа:

Экономическое количество (величина) заказа

Фиксированное количество (величина) заказа

Пополнение к максимальному уровню запасов

Слайд 25

Запланированные SIC заказы могут быть

основаны на суммарных складских запасах или могут формироваться отдельно

для каждого склада. Если тип изделия производимое, процесс генерации SIC приводит к запланированному производственному заказу. Если тип изделия приобретаемое, результат - запланированный Заказ на закупку.