- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Производство серы и серной кислоты

Содержание

- 2. Производство элементарной серы

- 3. Элементарная сера: Известна с доисторических времен; У

- 4. Статистика производства серы: Мировой объем производства -

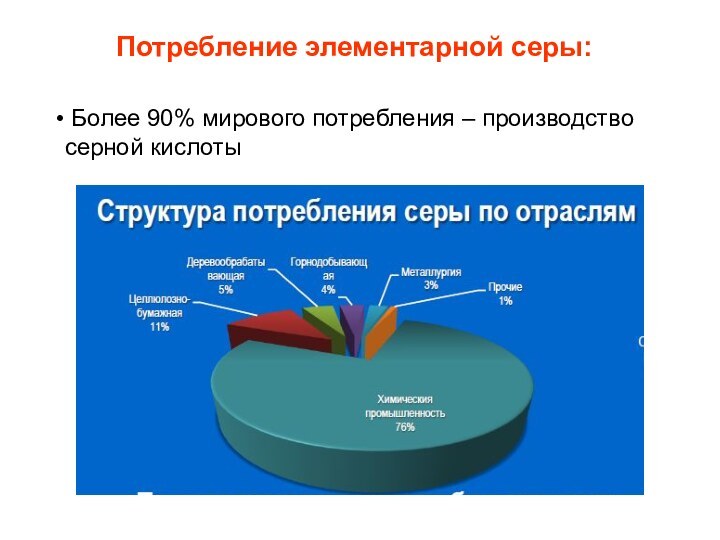

- 5. Потребление элементарной серы: Более 90% мирового потребления – производство серной кислоты

- 6. Источники сырья: Природные месторождения элементарной серы (>1.5

- 7. Технологии производства серы: Добыча и очистка природной

- 8. Добыча и очистка природной элементарной серы открытая

- 9. Получение серы из H2S Источники сероводорода Переработка

- 10. Получение серы из H2S Реакции получения серы

- 11. Получение серы из H2SОкисление сероводорода кислородом воздуха H2S

- 12. Процесс КлаусаОсновная технология производства серыКарл Ф.Клаус –

- 13. Процесс КлаусаПечь КлаусаГомогенное окисление кислого газа кислородом

- 14. Процесс КлаусаКаталитические стадииРавновесие: желательно снижение температурыПроблема: конденсации

- 15. Процессы доочистки хвостовых газов установок КлаусаРеакция Клауса

- 16. Процессы дожига хвостовых газов установок КлаусаОкисление H2S,

- 17. Производство серной кислоты

- 18. История промышленного производства: Известна очень давно (более

- 19. Производство серной кислоты Общее производство в мире

- 20. Области применения:В ХХ-ом веке – индикатор развития экономики

- 21. Источники сырья:Сырье: Пириты, колчедан и пр.

- 22. Общая схема производства серной кислотыПолучение диоксида серы.Подготовка

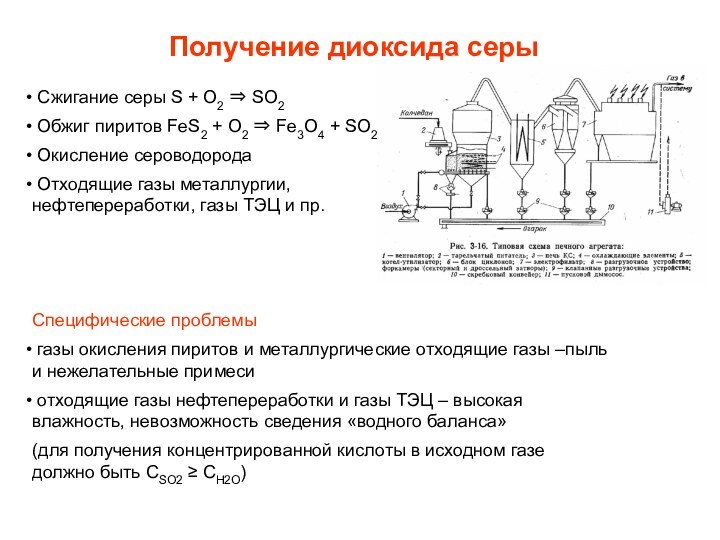

- 23. Получение диоксида серы Сжигание серы S +

- 24. Подготовка газа удаление пыли; удаление брызг и

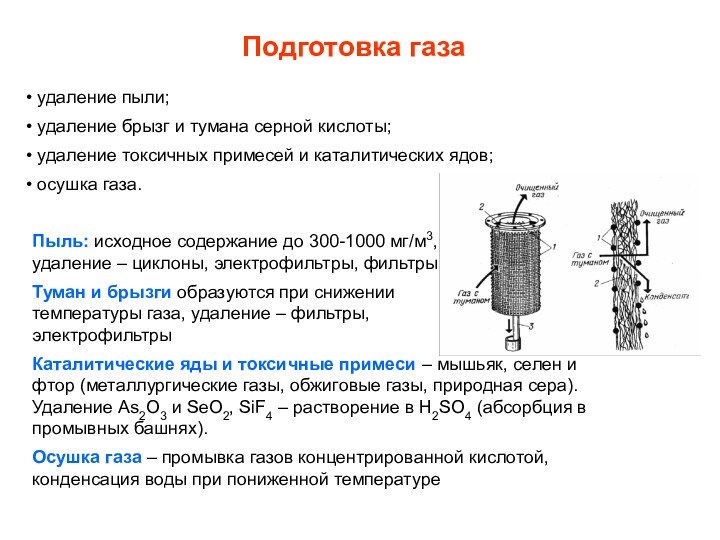

- 25. Окисление SO2SO2 + ½ O2 SO3

- 26. Окисление SO2Проблема: реакция обратима и экзотермична T = T0 + Tад*х адиабатический разогрев

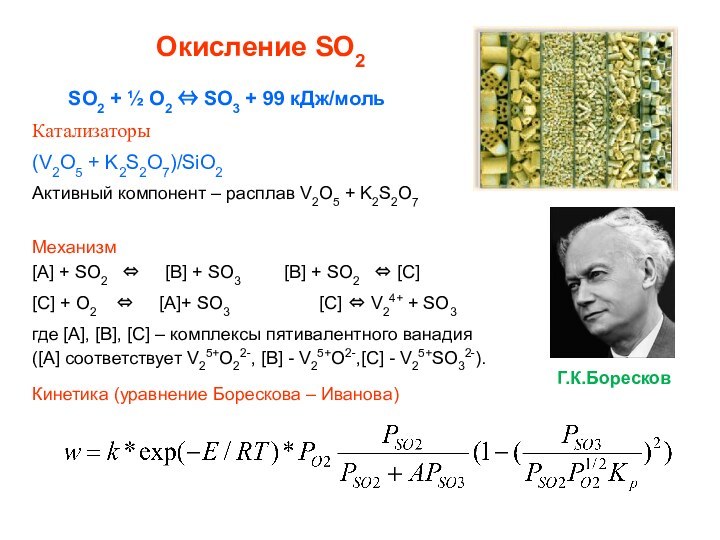

- 27. Пути смещения равновесия при окислении SO2Снижение температуры

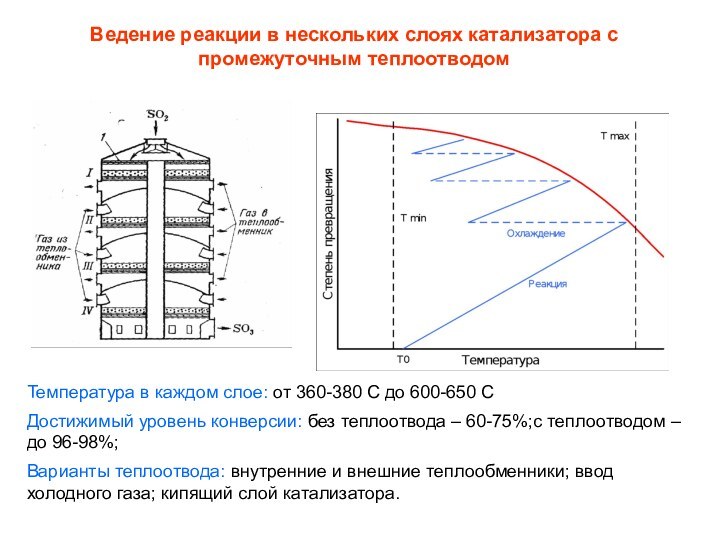

- 28. Ведение реакции в нескольких слоях катализатора с

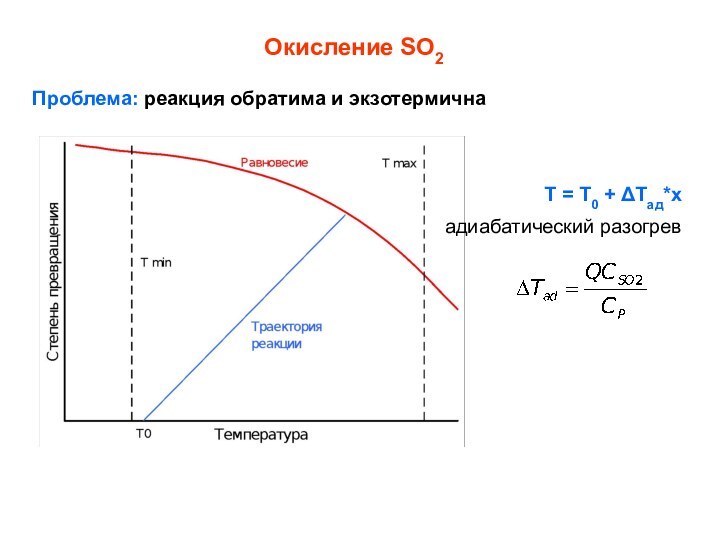

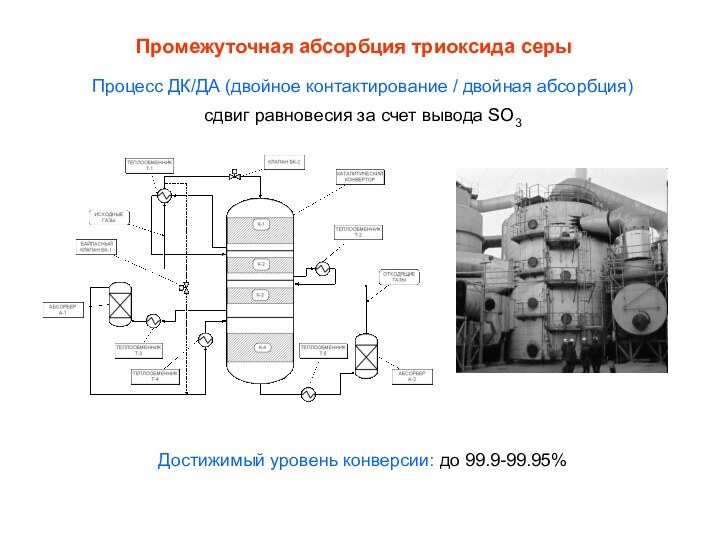

- 29. Промежуточная абсорбция триоксида серыПроцесс ДК/ДА (двойное контактирование

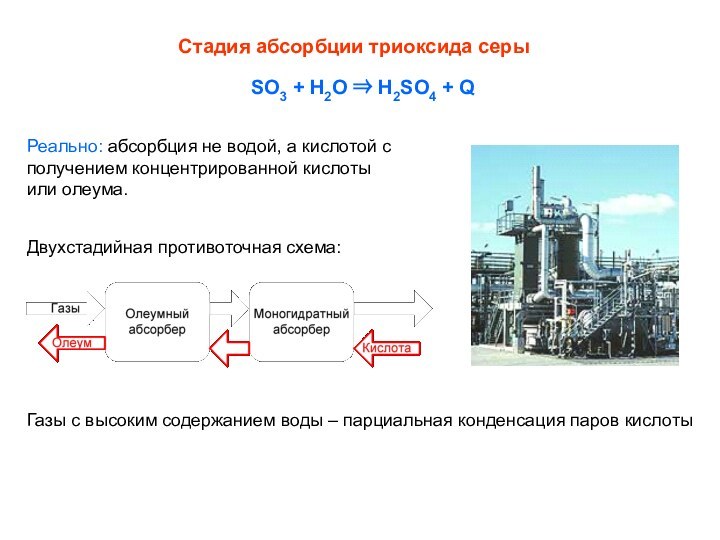

- 30. Стадия абсорбции триоксида серыSO3 + H2O

- 31. Стадия доочистки отходящих газовРеальный уровень выбросов SO2

- 32. Типичный вид сернокислотных установок

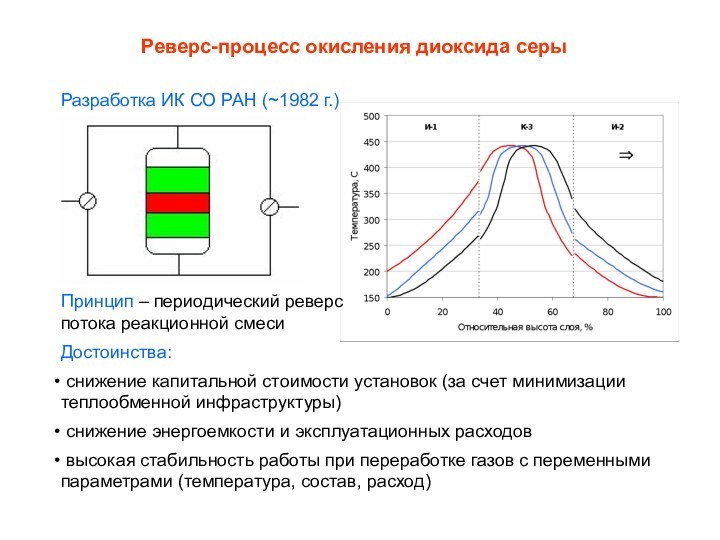

- 33. Реверс-процесс окисления диоксида серыРазработка ИК СО РАН

- 34. Реверс-процесс окисления диоксида серыВ эксплуатации находятся

- 35. Скачать презентацию

- 36. Похожие презентации

Слайд 3

Элементарная сера:

Известна с доисторических времен;

У алхимиков

олицетворяла «основное начало» горючести;

оборота элементов в жизненных циклах

Слайд 4

Статистика производства серы:

Мировой объем производства - ~

70 млн.тонн/год

Производство в России – 6-7 млн.тонн/год (около

2/3 – на экспорт)

Слайд 6

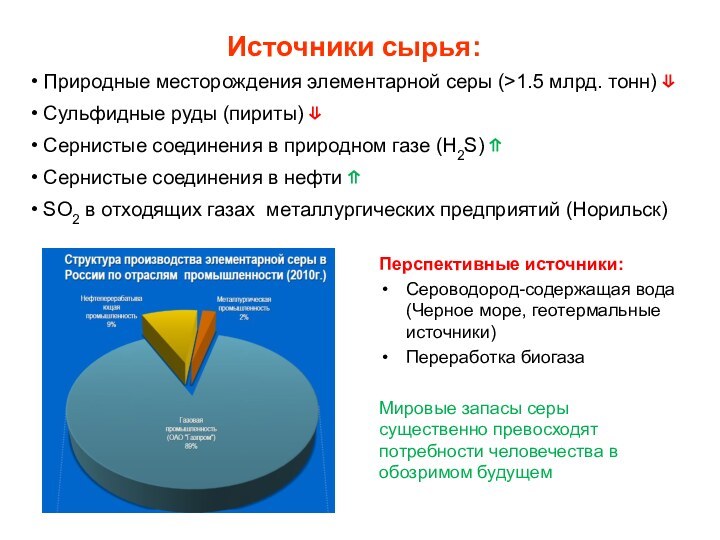

Источники сырья:

Природные месторождения элементарной серы (>1.5 млрд.

тонн)

Сульфидные руды (пириты)

Сернистые соединения в

природном газе (H2S) Сернистые соединения в нефти

SO2 в отходящих газах металлургических предприятий (Норильск)

Перспективные источники:

Сероводород-содержащая вода (Черное море, геотермальные источники)

Переработка биогаза

Мировые запасы серы существенно превосходят потребности человечества в обозримом будущем

Слайд 7

Технологии производства серы:

Добыча и очистка природной элементарной

серы

Получение серы из пиритов

Получение серы из

H2SПолучение серы из SO2

Слайд 8

Добыча и очистка природной элементарной серы

открытая добыча

(шахты, открытые карьеры)

подземная выплавка (Н. Frasch – 1890

г.)ХVI-ый век

очистка серы от примесей – переплавка и фильтрация

Слайд 9

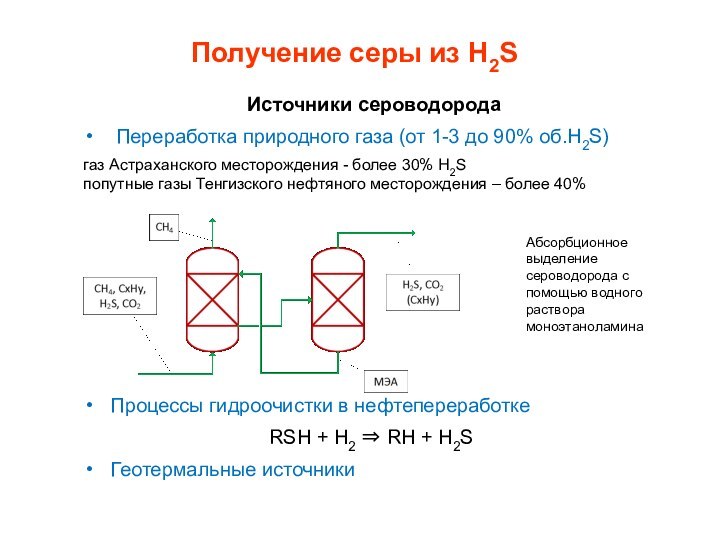

Получение серы из H2S

Источники сероводорода

Переработка природного

газа (от 1-3 до 90% об.H2S)

газ Астраханского месторождения -

более 30% H2S

попутные газы Тенгизского нефтяного месторождения – более 40%Процессы гидроочистки в нефтепереработке

RSH + H2 RH + H2S

Геотермальные источники

Абсорбционное выделение сероводорода с помощью водного раствора моноэтаноламина

Слайд 10

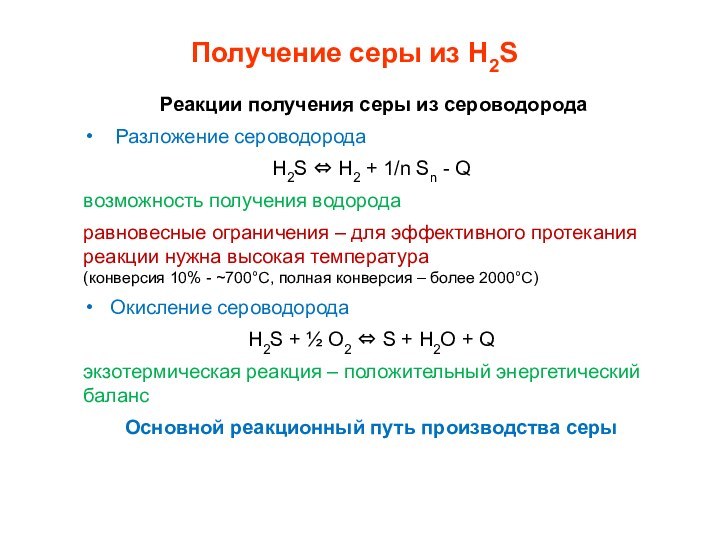

Получение серы из H2S

Реакции получения серы из

сероводорода

Разложение сероводорода

H2S H2 + 1/n Sn -

Qвозможность получения водорода

равновесные ограничения – для эффективного протекания реакции нужна высокая температура (конверсия 10% - ~700С, полная конверсия – более 2000С)

Окисление сероводорода

H2S + ½ О2 S + Н2О + Q

экзотермическая реакция – положительный энергетический баланс

Основной реакционный путь производства серы

Слайд 11

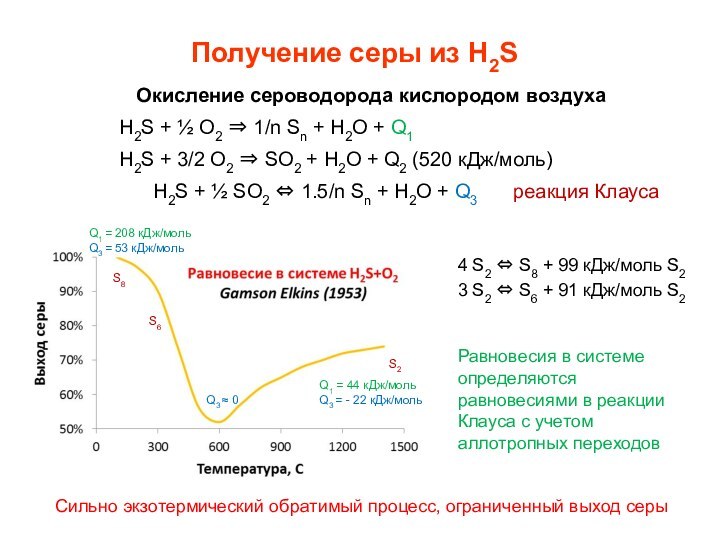

Получение серы из H2S

Окисление сероводорода кислородом воздуха

H2S +

½ О2 1/n Sn + Н2О + Q1

H2S

+ 3/2 О2 SO2 + Н2О + Q2 (520 кДж/моль)H2S + ½ SО2 1.5/n Sn + Н2О + Q3 реакция Клауса

4 S2 S8 + 99 кДж/моль S2

3 S2 S6 + 91 кДж/моль S2

S2

S8

S6

Q1 = 208 кДж/моль

Q3 = 53 кДж/моль

Q1 = 44 кДж/моль

Q3 = - 22 кДж/моль

Q3 0

Равновесия в системе определяются равновесиями в реакции Клауса с учетом аллотропных переходов

Сильно экзотермический обратимый процесс, ограниченный выход серы

Слайд 12

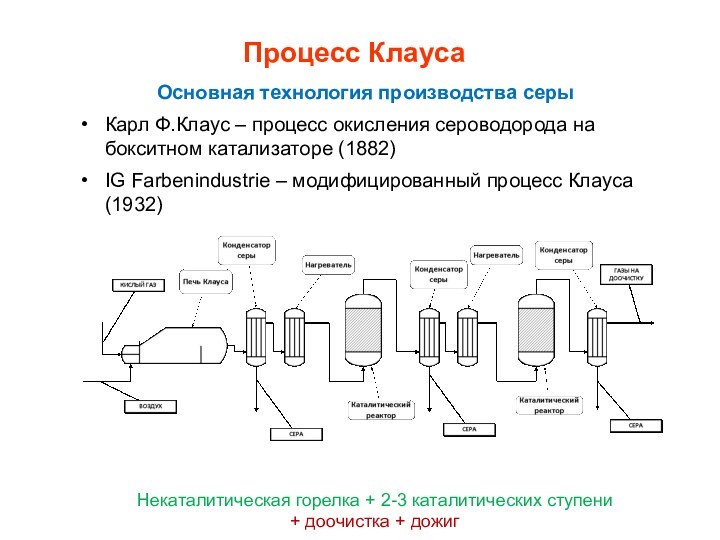

Процесс Клауса

Основная технология производства серы

Карл Ф.Клаус – процесс

окисления сероводорода на бокситном катализаторе (1882)

IG Farbenindustrie – модифицированный

процесс Клауса (1932)Некаталитическая горелка + 2-3 каталитических ступени

+ доочистка + дожиг

Слайд 13

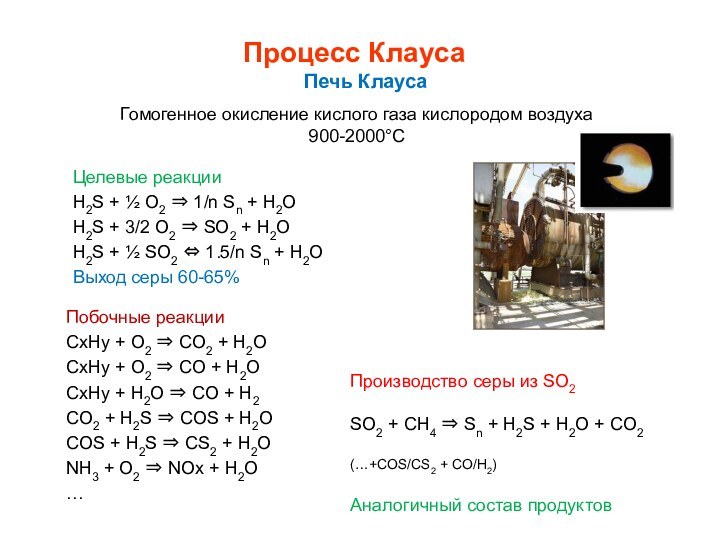

Процесс Клауса

Печь Клауса

Гомогенное окисление кислого газа кислородом воздуха

900-2000С

Целевые

реакции

H2S + ½ О2 1/n Sn + Н2О

H2S + 3/2 О2 SO2 + Н2О

H2S + ½ SО2 1.5/n Sn + Н2О

Выход серы 60-65%

Побочные реакции

СхНу + О2 СО2 + Н2О

СхНу + О2 СО + Н2О

СхНу + Н2О СО + Н2

СО2 + H2S COS + H2O

COS + H2S CS2 + H2O

NH3 + O2 NOx + H2O

…

Производство серы из SO2

SO2 + CH4 Sn + H2S + H2O + CO2

(…+COS/CS2 + CO/H2)

Аналогичный состав продуктов

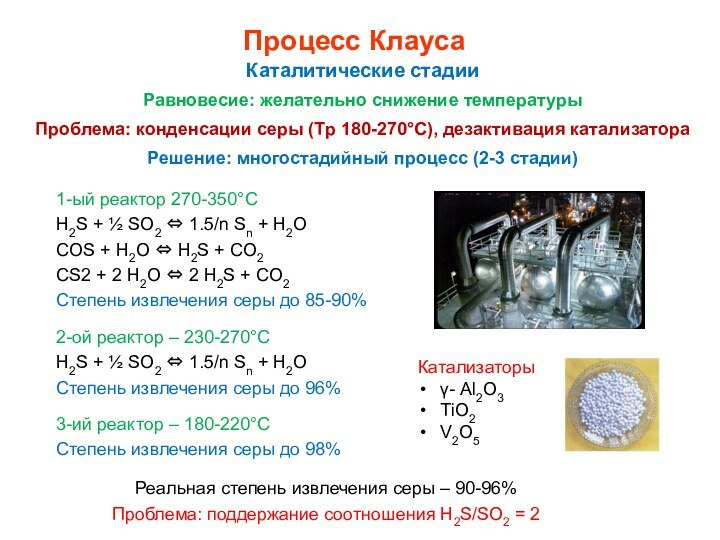

Слайд 14

Процесс Клауса

Каталитические стадии

Равновесие: желательно снижение температуры

Проблема: конденсации серы

(Тр 180-270С), дезактивация катализатора

Решение: многостадийный процесс (2-3 стадии)

1-ый реактор

270-350СH2S + ½ SО2 1.5/n Sn + Н2О

COS + H2O H2S + CO2

CS2 + 2 H2O 2 H2S + CO2

Степень извлечения серы до 85-90%

2-ой реактор – 230-270С

H2S + ½ SО2 1.5/n Sn + Н2О

Степень извлечения серы до 96%

Катализаторы

- Al2O3

TiO2

V2O5

3-ий реактор – 180-220С

Степень извлечения серы до 98%

Реальная степень извлечения серы – 90-96%

Проблема: поддержание соотношения H2S/SO2 = 2

Слайд 15

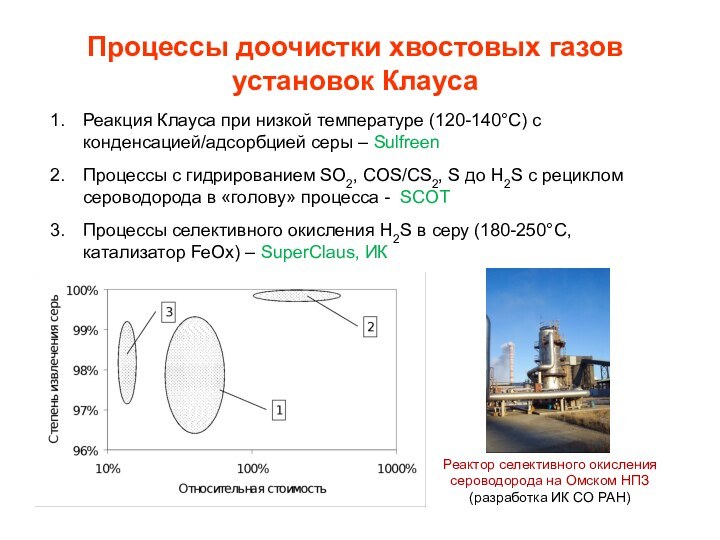

Процессы доочистки хвостовых газов установок Клауса

Реакция Клауса при

низкой температуре (120-140С) с конденсацией/адсорбцией серы – Sulfreen

Процессы с

гидрированием SO2, COS/CS2, S до H2S с рециклом сероводорода в «голову» процесса - SCOT Процессы селективного окисления H2S в серу (180-250С, катализатор FeOx) – SuperClaus, ИК

Реактор селективного окисления сероводорода на Омском НПЗ

(разработка ИК СО РАН)

Слайд 16

Процессы дожига хвостовых газов установок Клауса

Окисление H2S, S,

COS, CS2 в избытке воздуха в SO2

гомогенное сжигание (печь

дожига)каталитические процессы

Грануляция и складирование серы

Слайд 18

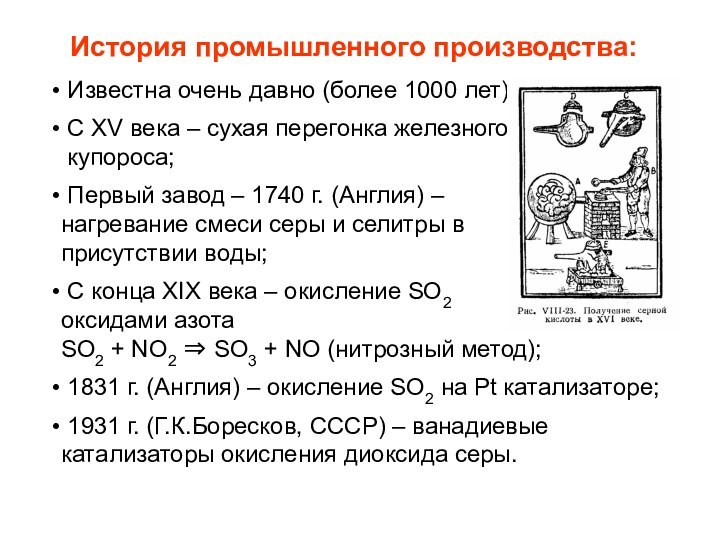

История промышленного производства:

Известна очень давно (более 1000

лет);

С XV века – сухая перегонка железного

купороса;

Первый завод – 1740 г. (Англия) –

нагревание смеси серы и селитры в

присутствии воды;С конца XIX века – окисление SO2 оксидами азота SO2 + NO2 SO3 + NO (нитрозный метод);

1831 г. (Англия) – окисление SO2 на Pt катализаторе;

1931 г. (Г.К.Боресков, СССР) – ванадиевые катализаторы окисления диоксида серы.

Слайд 19

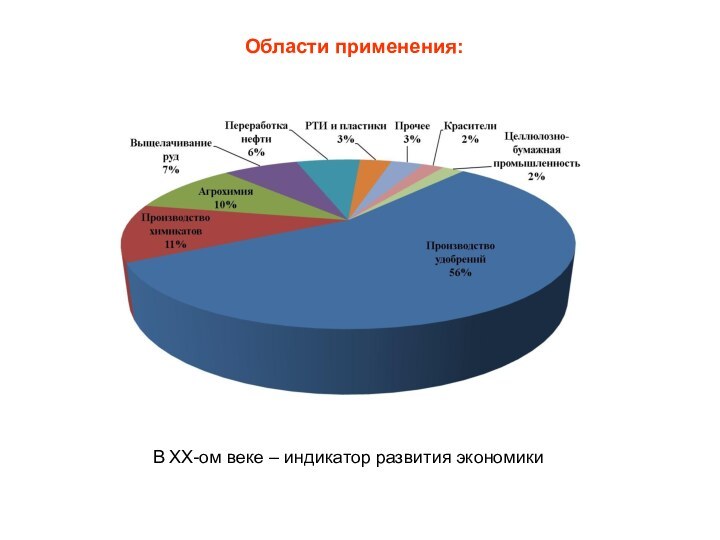

Производство серной кислоты

Общее производство в мире –

более 200 млн.тонн/год

Более 1500 промышленных установок

Слайд 21

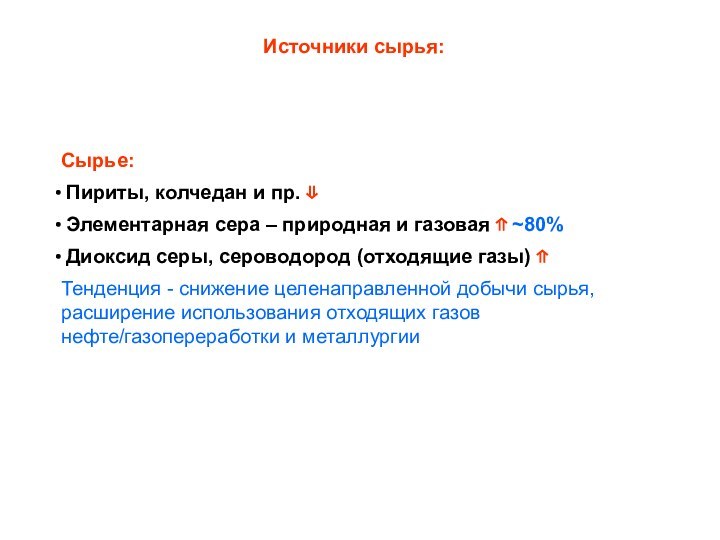

Источники сырья:

Сырье:

Пириты, колчедан и пр.

Элементарная

сера – природная и газовая ~80%

Диоксид серы,

сероводород (отходящие газы) Тенденция - снижение целенаправленной добычи сырья, расширение использования отходящих газов нефте/газопереработки и металлургии

Слайд 22

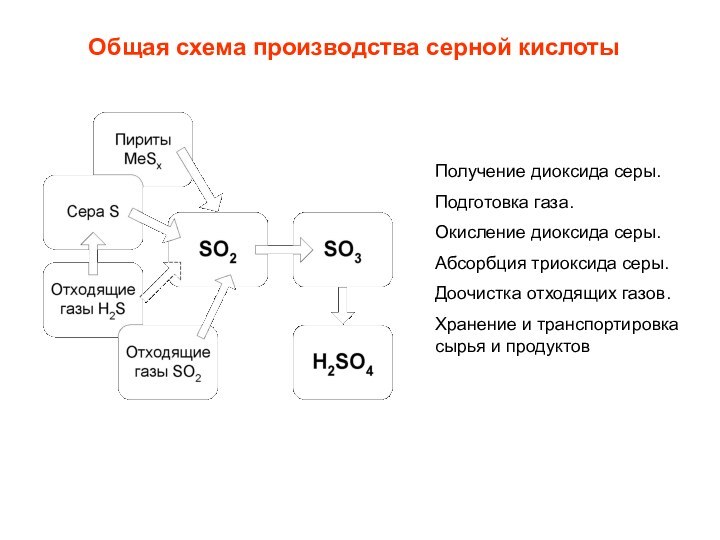

Общая схема производства серной кислоты

Получение диоксида серы.

Подготовка газа.

Окисление

диоксида серы.

Абсорбция триоксида серы.

Доочистка отходящих газов.

Хранение и транспортировка сырья

и продуктов

Слайд 23

Получение диоксида серы

Сжигание серы S + O2

SO2

Обжиг пиритов FeS2 + O2 Fe3O4

+ SO2Окисление сероводорода

Отходящие газы металлургии, нефтепереработки, газы ТЭЦ и пр.

Специфические проблемы

газы окисления пиритов и металлургические отходящие газы –пыль и нежелательные примеси

отходящие газы нефтепереработки и газы ТЭЦ – высокая влажность, невозможность сведения «водного баланса»

(для получения концентрированной кислоты в исходном газе должно быть CSO2 ≥ CH2O)

Слайд 24

Подготовка газа

удаление пыли;

удаление брызг и тумана

серной кислоты;

удаление токсичных примесей и каталитических ядов;

осушка

газа.Пыль: исходное содержание до 300-1000 мг/м3, удаление – циклоны, электрофильтры, фильтры

Туман и брызги образуются при снижении температуры газа, удаление – фильтры, электрофильтры

Каталитические яды и токсичные примеси – мышьяк, селен и фтор (металлургические газы, обжиговые газы, природная сера). Удаление As2O3 и SeO2, SiF4 – растворение в H2SO4 (абсорбция в промывных башнях).

Осушка газа – промывка газов концентрированной кислотой, конденсация воды при пониженной температуре

Слайд 25

Окисление SO2

SO2 + ½ O2 SO3 +

99 кДж/моль

Катализаторы

(V2O5 + K2S2O7)/SiO2

Активный компонент – расплав V2O5 +

K2S2O7Механизм

[A] + SO2 [B] + SO3 [B] + SO2 [C]

[C] + O2 [A]+ SO3 [C] V24+ + SO3

где [A], [B], [C] – комплексы пятивалентного ванадия ([A] соответствует V25+O22-, [B] - V25+O2-,[C] - V25+SO32-).

Кинетика (уравнение Борескова – Иванова)

Г.К.Боресков

Слайд 26

Окисление SO2

Проблема: реакция обратима и экзотермична

T = T0

+ Tад*х

адиабатический разогрев

Слайд 27

Пути смещения равновесия при окислении SO2

Снижение температуры и

вывод SO3 из состава реакционной смеси

Снижение входной температуры газа

ведет к росту конверсии, но: снижается скорость реакции

температура плавления активного компонента – не ниже 3600С;

дезактивация катализатора за счет образования кристаллической фазы V4+ при пониженных температурах

Пути повышения конверсии диоксида серы:

ведение реакции в нескольких слоях катализатора с промежуточным теплоотводом

промежуточная абсорбция SO3

Слайд 28 Ведение реакции в нескольких слоях катализатора с промежуточным

теплоотводом

Температура в каждом слое: от 360-380 С до 600-650

СДостижимый уровень конверсии: без теплоотвода – 60-75%;с теплоотводом – до 96-98%;

Варианты теплоотвода: внутренние и внешние теплообменники; ввод холодного газа; кипящий слой катализатора.

Слайд 29

Промежуточная абсорбция триоксида серы

Процесс ДК/ДА (двойное контактирование /

двойная абсорбция)

cдвиг равновесия за счет вывода SO3

Достижимый уровень конверсии:

до 99.9-99.95%

Слайд 30

Стадия абсорбции триоксида серы

SO3 + H2O H2SO4

+ Q

Реально: абсорбция не водой, а кислотой с

получением

концентрированной кислоты

или олеума.Двухстадийная противоточная схема:

Газы с высоким содержанием воды – парциальная конденсация паров кислоты

Слайд 31

Стадия доочистки отходящих газов

Реальный уровень выбросов SO2 –

не ниже 300-500 ррм

Современные требования – до 50 ррм

Способы

доочистки:абсорбция SO2 раствором известняка

абсорбция аммиачной водой

Проблемы:

относительно высокая капитальная стоимость (до 25% от стоимости основной установки)

потребление реагентов и химикатов

образование побочных отходов

Слайд 33

Реверс-процесс окисления диоксида серы

Разработка ИК СО РАН (~1982

г.)

Принцип – периодический реверс

потока реакционной смеси

Достоинства:

снижение капитальной

стоимости установок (за счет минимизации теплообменной инфраструктуры)снижение энергоемкости и эксплуатационных расходов

высокая стабильность работы при переработке газов с переменными параметрами (температура, состав, расход)