Слайд 2

Введение.

Среди стран СНГ Казахстан занимает третье место по

запасам и добыче угля и первое место - по

добыче угля на душу населения. Наибольший объем добычи угля в республике приходится на Центральный (Караганда) и Северо-Восточные (Павлодар) регионы - 96,2%. Экспорт угля Казахстана в 2003 году составил 25,7 млн.т. на сумму 168,9 млн.долл.США. Это 1,8% общего объема экспорта республики.

В рыночных условиях развитие угольной промышленности определяется, главным образом, необходимостью приобретения энергетической независимости Казахстана, с учетом интеграции в Евро-Азиатской топливно-энергетический комплекс.

Слайд 3

АрселорМиттал

Акционерное общество “АрселорМиттал Темиртау” является крупнейшим предприятием горно-металлургического

сектора Республики Казахстан и представляет собой интегрированный горно-металлургический комплекс

с собственным углем, железной рудой и энергетической базой.

В состав АО “АрселорМиттал Темиртау” входят:

- стальной департамент

- угольный департамент

- железорудный департамент

В состав Угольного департамента входят: шахты «Абайская», «Казахстанская», «Шахтинская» , «Им. В.И.Ленина», «Тентекская», «Саранская», «Кузембаева», «Им. Костенко», горно-обогатительная фабрика «ЦОФ Восточная».

10 вспомогательных предприятий поверхности, расположенных на территории Карагандинской области (г. Караганде, г. Сарани, г. Абае, г. Шахтинске)

Основная производственная деятельность Угольного департамента – добыча и обогащение угля, запасы которого на разрабатываемом месторождении составляют 1,5 млрд. тонн.

Слайд 4

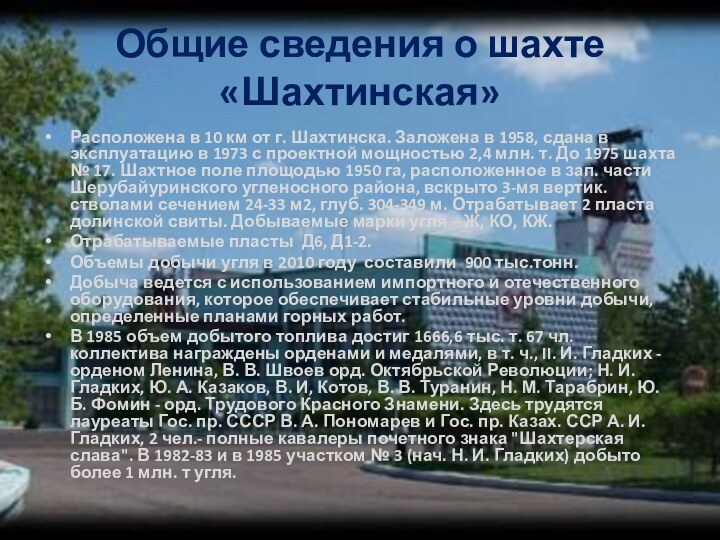

Общие сведения о шахте «Шахтинская»

Расположена в 10 км

от г. Шахтинска. Заложена в 1958, сдана в эксплуатацию

в 1973 с проектной мощностью 2,4 млн. т. До 1975 шахта № 17. Шахтное поле площодью 1950 га, расположенное в зап. части Шерубайуринского угленосного района, вскрыто 3-мя вертик. стволами сечением 24-33 м2, глуб. 304-349 м. Отрабатывает 2 пласта долинской свиты. Добываемые марки угля – Ж, КО, КЖ.

Отрабатываемые пласты Д6, Д1-2.

Объемы добычи угля в 2010 году составили 900 тыс.тонн.

Добыча ведется с использованием импортного и отечественного оборудования, которое обеспечивает стабильные уровни добычи, определенные планами горных работ.

В 1985 объем добытого топлива достиг 1666,6 тыс. т. 67 чл. коллектива награждены орденами и медалями, в т. ч., II. И. Гладких - орденом Ленина, В. В. Швоев орд. Октябрьской Революции; Н. И. Гладких, Ю. А. Казаков, В. И, Котов, В. В. Туранин, Н. М. Тарабрин, Ю. Б. Фомин - орд. Трудового Красного Знамени. Здесь трудятся лауреаты Гос. пр. СССР В. А. Пономарев и Гос. пр. Казах. ССР А. И. Гладких, 2 чел.- полные кавалеры почетного знака "Шахтерская слава". В 1982-83 и в 1985 участком № 3 (нач. Н. И. Гладких) добыто более 1 млн. т угля.

Слайд 5

Механизация и автоматизация горнопроходческих работ

Механизация

Феррит - Шахтный подвесной локомотив DLZ110F применяется в качестве

тягового устройства при транспортировке материалов и перевозке людей на монорельсовых подвесных дорогах профиля I 155 в знакопеременных выработках и при угле наклона пути макс. 25°.

Основными частями локомотива являются две кабины, моторная часть с двумя приводными парами и или одна, или две, или три или четыре дополнительные приводных пар. Моторную часть составляет дизельный двигатель и гидравлический привод. Двигатель четырехтактный, четырехцилиндровый. Он приспособленный для применения в горной среде охраной всасывающего и выхлопного контуров с помощью устройства, предотвращаемому инициировании взрыву метана и его перенос в открытую атмосферу. Выхлопные газы охлаждаются водой в специальном выхлопном коллекторе так, чтобы температура на выходе не превышала 70°Ц. Пуск двигателя выполняется гидравлическим пуском. Рабочий режим локомотива, скорость, пройденные километры, напорные и температурные стоимости дизель-гидравлического агрегата, контролированы электронной контрольной и предохранительной системами. При превышении определенных стоимостей происходить выключение двигателя и остановка или торможение локомотива. Приводная единица составляет тяговое средство, обеспечивающее перенос крутящего момента на приводные ролики с полиуретановым фрикционным слоем и балку монорельса, по которой локомотив движется. Приводная единица составлена из двух медленно работающих гидродвигателей и тормоза с функцией тормоза аварийного. При превышении установленной скорости данная тормозная система автоматически включается и локомотив тормозит.

Слайд 6

Проходческий комбайн

Прохо́дческий комба́йн — сложная многоприводная горная машина, обеспечивающая

выполнение большого числа основных и вспомогательных операций рабочих процессов проведения и крепления подготовительных выработок, предназначенная для механизированного разрушения горных пород, погрузки горной массы в транспортные средства (вагонетки, конвейер, перегружатель).

Рабочие инструменты

проходческих комбайнов:

исполнительный орган

телескопическая стрела

резцовая коронка

ходовая гусеничная часть

погрузочное устройство

гидросистемы

гидроцилиндры

электрооборудование

пульт управления

скребковый конвейер

системы пылегашения

Применение проходческих комбайнов:

разрушение горной породы

погрузка разрушенной породы

крепление выработки

доставка разрушенной горной породы

перемещение комбайна и средств комплекса

пылегашение

пылеотсос

проветривание забоя

доставка средств и материалов крепления

проведение водоотливной канавки

Характеристики проходческих комбайнов:

производительность по породе — от 0,2 м3/мин

мощность двигателя исполнительного органа — более 400кВт

масса — до 110т

площадь сечения выработок: по углю — от 12м2, по породе — от 30м2

Слайд 7

Автоматизация

DAVIS

DERBY - является лидером в разработке и производстве электронного

управления и мониторинга оборудования и системы регистрации данных для использования в суровых условиях. У нас есть широкий спектр электронных и программных навыков проектирования, в том числе многолетний опыт в разработке взрывозащищенного оборудования.

Применение компьютерной системы дистанционного управления и контроля в шахтах значительно повышает безопасность и производительность, обеспечивая шахту менеджеров и инженеров с информацией и уверенность, необходимую для безопасной и прибыльной работы шахты.

Davis Derby специализируется на системы экологического мониторинга и контроля, в том числе PC21, Minewide надзора управления и сбора данных (MineSCADA) и батарею питания для бункеров, насосов, вентиляторов и конвейеров.

Система гибкого дистанционного управления и мониторинга, состоящий из трех модулей, которые могут быть использованы в комбинации для широкого круга применений, таких как конвейер, насос, вентилятор и управления компрессором.

Цель MineWATCH общего блока управления предназначен для различных приложений, в том числе управление насосами, управление вентилятором и авто-контур управления.

PC21-3 блока для конвейерных систем.

DIS5 узлы связи.

Слайд 8

Классификация горных выработок и их характеристика

Классификация горных выработок

по назначению

По назначению различают разведочные и эксплуатационные выработки (вскрывающие,

подготовительные, очистные и специальные). Однако более правильное – деление их на классы (очистные и обслуживающие выработки), группы, подгруппы и виды. Так, обслуживающие состоят из трех групп (вскрывающие, подготовительные и специальные), вскрывающие из двух подгрупп (главные и вспомогательные), а вспомогательные - из многих видов (вентиляционные, людские, породные и т.д.).

Слайд 9

Классификация горных выработок по времени функционирования

По времени функционирования

обслуживающие горные выработки можно классифицировать на долговременные или капитальные

(действуют более десяти лет), кратковременные или участковые (срок службы до десяти лет) и временные (функционируют до года). К первым относятся все вскрывающие, ко вторым – большая часть подготовительных, к третьим – косовичники, печи и аналогичные выработки (очистные согласно рассмотренному признаку классифицировать нельзя, так как они постоянно обновляются, перемещаясь по месторождению полезного ископаемого).

Слайд 10

По расположению

Расположение горных выработок играет важную роль в

конструировании схем вскрытия и подготовки шахтного поля, выборе способов

разработки и проветривания, решении других производственных задач; он всегда привязывается к определенному ориентиру, в качестве которого могут быть:

- земная поверхность (тогда по отношению к ней отличают открытые и подземные выработки);

- горизонтальная плоскость (соответственно вертикальные, наклонные и горизонтальные выработки);

- центр шахтного поля (центральные, фланговые, северные, южные, восстающие, диагональные и другие выработки);

- месторождение полезного ископаемого (пластовые выработки, если они проходят по этому месторождению, или полевые, когда минуют его).

Ориентиром могут служить и соседние горные выработки, относительно к которым различают опережающие, отстающие, параллельные, верхние, нижние и т.д.

Слайд 11

По принципам работы

Сам по себе принцип работы для

горных выработок не характерен. А вот способы их поддержания

и охраны (в основном креплением) играют исключительно важную роль. Это довольно сложная и многогранная задача, требующая специального рассмотрения.

По размеру

Общепринятой классификации выработок по размерам не существует. Обслуживающие, как правило, имеют значительную протяженность при сравнительно малом поперечном сечении; очистные условно делятся на длинные (лавы от 50 до 500 м), на выработки умеренной длины (полосы от 10 до 50 м) и короткие (камеры, заходки, уступы до 10 м)1.

Слайд 12

По форме

Строгой классификации обслуживающих горных выработок по внешней

конфигурации также нет. Из всего многообразия их форм можно

выделить два класса: с вытянутой простой трассой и криволинейной сложной (спиральной, закругленной, эллиптической). Последние встречаются реже в угольной промышленности.

Существует общепринятая классификация выработок по формам поперечного сечения, т.е. расположенного перпендикулярно трассе. Они бывают прямоугольные, квадратные, круглые, овальные, трапециевидные, полигональные, сводчатые и др.

Внешний вид очистных выработок определяется формой их забоя: плоской прямолинейной, ступенчатой, криволинейной. Форма поперечного сечения здесь чаще прямоугольная.

Слайд 13

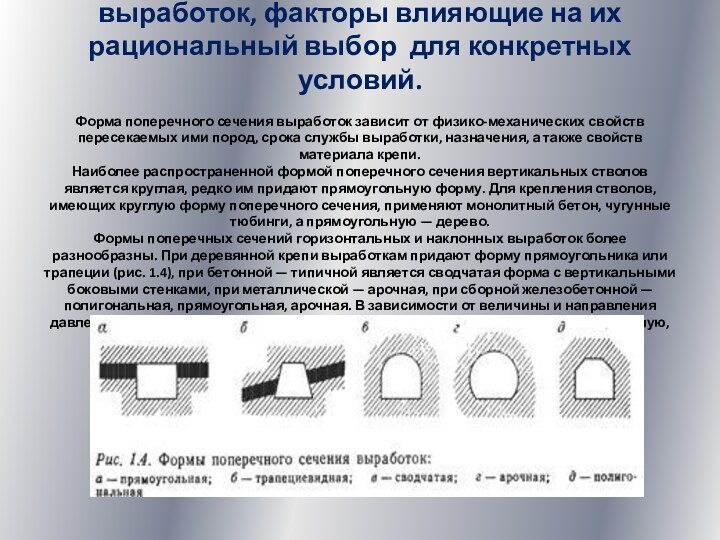

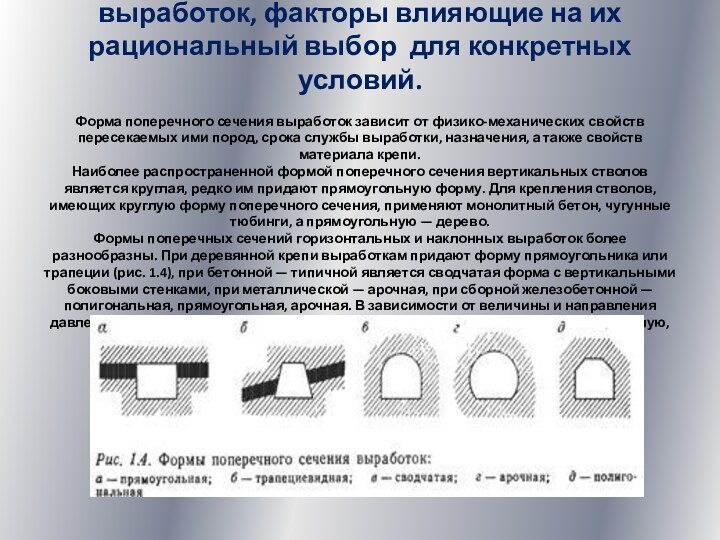

Формы и размеры поперечного сечения выработок, факторы влияющие

на их рациональный выбор для конкретных условий.

Форма поперечного сечения

выработок зависит от физико-механических свойств пересекаемых ими пород, срока службы выработки, назначения, а также свойств материала крепи.

Наиболее распространенной формой поперечного сечения вертикальных стволов является круглая, редко им придают прямоугольную форму. Для крепления стволов, имеющих круглую форму поперечного сечения, применяют монолитный бетон, чугунные тюбинги, а прямоугольную — дерево.

Формы поперечных сечений горизонтальных и наклонных выработок более разнообразны. При деревянной крепи выработкам придают форму прямоугольника или трапеции (рис. 1.4), при бетонной — типичной является сводчатая форма с вертикальными боковыми стенками, при металлической — арочная, при сборной железобетонной — полигональная, прямоугольная, арочная. В зависимости от величины и направления давления горных пород (бокового или со стороны почвы) выработкам придают круглую, подковообразную или овальную форму.

Слайд 14

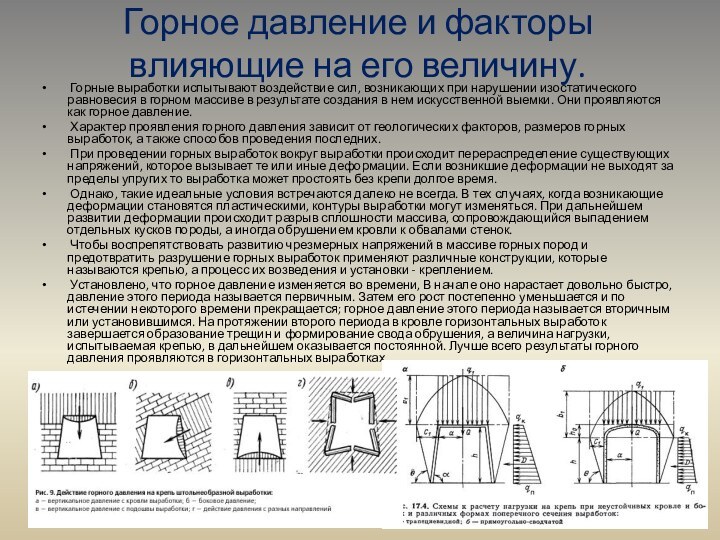

Горное давление и факторы влияющие на его величину.

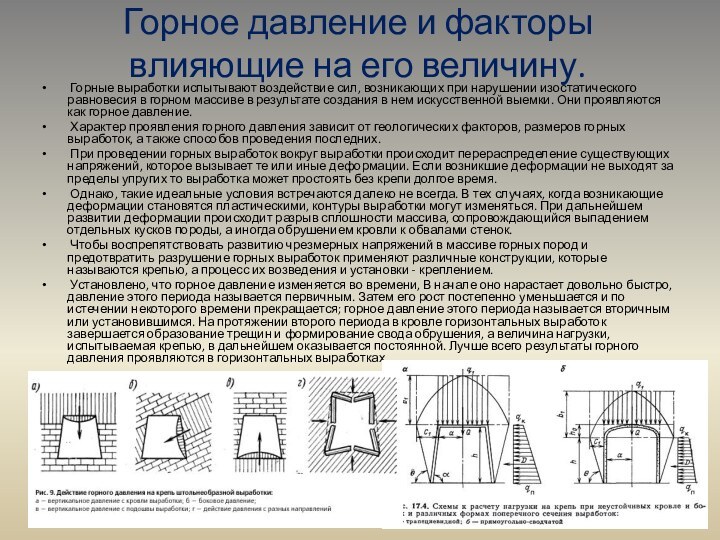

Горные выработки испытывают воздействие сил, возникающих при нарушении изостатического

равновесия в горном массиве в результате создания в нем искусственной выемки. Они проявляются как горное давление.

Характер проявления горного давления зависит от геологических факторов, размеров горных выработок, а также способов проведения последних.

При проведении горных выработок вокруг выработки происходит перераспределение существующих напряжений, которое вызывает те или иные деформации. Если возникшие деформации не выходят за пределы упругих то выработка может простоять без крепи долгое время.

Однако, такие идеальные условия встречаются далеко не всегда. В тех случаях, когда возникающие деформации становятся пластическими, контуры выработки могут изменяться. При дальнейшем развитии деформации происходит разрыв сплошности массива, сопровождающийся выпадением отдельных кусков породы, а иногда обрушением кровли к обвалами стенок.

Чтобы воспрепятствовать развитию чрезмерных напряжений в массиве горных пород и предотвратить разрушение горных выработок применяют различные конструкции, которые называются крепью, а процесс их возведения и установки - креплением.

Установлено, что горное давление изменяется во времени, В начале оно нарастает довольно быстро, давление этого периода называется первичным. Затем его рост постепенно уменьшается и по истечении некоторого времени прекращается; горное давление этого периода называется вторичным или установившимся. На протяжении второго периода в кровле горизонтальных выработок завершается образование трещин и формирование свода обрушения, а величина нагрузки, испытываемая крепью, в дальнейшем оказывается постоянной. Лучше всего результаты горного давления проявляются в горизонтальных выработках.

Слайд 15

Крепёжные материалы и конструкции временной и постоянной крепей

подготовительных выработок.

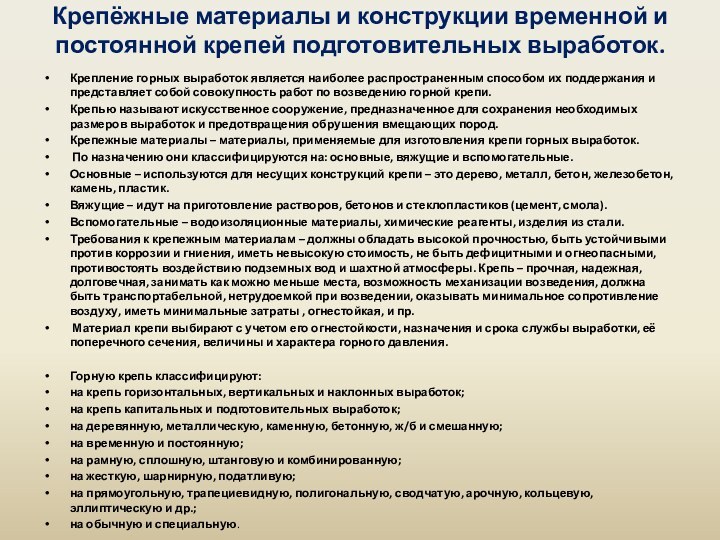

Крепление горных выработок является наиболее распространенным способом их

поддержания и представляет собой совокупность работ по возведению горной крепи.

Крепью называют искусственное сооружение, предназначенное для сохранения необходимых размеров выработок и предотвращения обрушения вмещающих пород.

Крепежные материалы – материалы, применяемые для изготовления крепи горных выработок.

По назначению они классифицируются на: основные, вяжущие и вспомогательные.

Основные – используются для несущих конструкций крепи – это дерево, металл, бетон, железобетон, камень, пластик.

Вяжущие – идут на приготовление растворов, бетонов и стеклопластиков (цемент, смола).

Вспомогательные – водоизоляционные материалы, химические реагенты, изделия из стали.

Требования к крепежным материалам – должны обладать высокой прочностью, быть устойчивыми против коррозии и гниения, иметь невысокую стоимость, не быть дефицитными и огнеопасными, противостоять воздействию подземных вод и шахтной атмосферы. Крепь – прочная, надежная, долговечная, занимать как можно меньше места, возможность механизации возведения, должна быть транспортабельной, нетрудоемкой при возведении, оказывать минимальное сопротивление воздуху, иметь минимальные затраты , огнестойкая, и пр.

Материал крепи выбирают с учетом его огнестойкости, назначения и срока службы выработки, её поперечного сечения, величины и характера горного давления.

Горную крепь классифицируют:

на крепь горизонтальных, вертикальных и наклонных выработок;

на крепь капитальных и подготовительных выработок;

на деревянную, металлическую, каменную, бетонную, ж/б и смешанную;

на временную и постоянную;

на рамную, сплошную, штанговую и комбинированную;

на жесткую, шарнирную, податливую;

на прямоугольную, трапециевидную, полигональную, сводчатую, арочную, кольцевую, эллиптическую и др.;

на обычную и специальную.

Слайд 16

Деревянные крепи

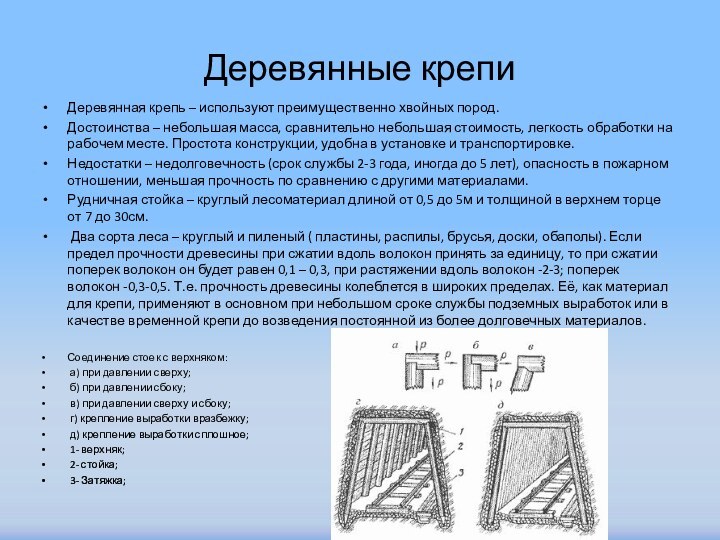

Деревянная крепь – используют преимущественно хвойных пород.

Достоинства – небольшая масса, сравнительно небольшая стоимость, легкость обработки

на рабочем месте. Простота конструкции, удобна в установке и транспортировке.

Недостатки – недолговечность (срок службы 2-3 года, иногда до 5 лет), опасность в пожарном отношении, меньшая прочность по сравнению с другими материалами.

Рудничная стойка – круглый лесоматериал длиной от 0,5 до 5м и толщиной в верхнем торце от 7 до 30см.

Два сорта леса – круглый и пиленый ( пластины, распилы, брусья, доски, обаполы). Если предел прочности древесины при сжатии вдоль волокон принять за единицу, то при сжатии поперек волокон он будет равен 0,1 – 0,3, при растяжении вдоль волокон -2-3; поперек волокон -0,3-0,5. Т.е. прочность древесины колеблется в широких пределах. Её, как материал для крепи, применяют в основном при небольшом сроке службы подземных выработок или в качестве временной крепи до возведения постоянной из более долговечных материалов.

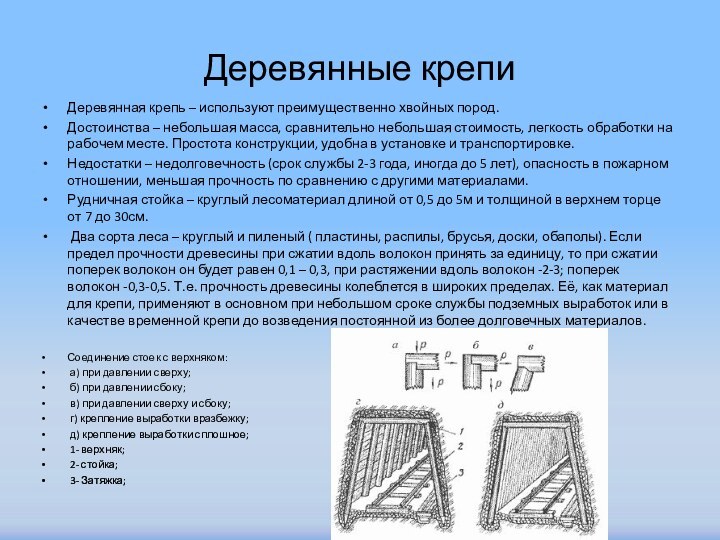

Соединение стоек с верхняком:

а) при давлении сверху;

б) при давлении сбоку;

в) при давлении сверху и сбоку;

г) крепление выработки вразбежку;

д) крепление выработки сплошное;

1- верхняк;

2- стойка;

3- Затяжка;

Слайд 17

Металлическая крепь

Металлическая крепь – один из совершенных крепежных

материалов, так как обладает большой несущей способностью, высокой прочностью,

долговечностью, огнестойкостью, значительной деформированностью без потери несущей способности, хорошими конструктивными возможностями, хорошо поддается обработке. Удобна при возведении, применима в породах любой устойчивости и в выработках, как с установившимся давлением, так и в зоне влияния горных работ. Имеет высокие эксплутационные качества. Срок службы 20 – 25 лет.

Недостатки - высокая стоимость, подверженность коррозии.

Для элементов металлической крепи применяют преимущественно углеродистую сталь марки Ст.5 в виде проката, в основном СВП (специальный взаимозаменямый профиль) типоразмеров: 14, 17, 19, 22, 27, 33. Также применяют тюбинги, балки двутавровые, швеллеры, рельсы, сталь угловую, круглую, арматурную, в виде полос, сетки и другие профили.

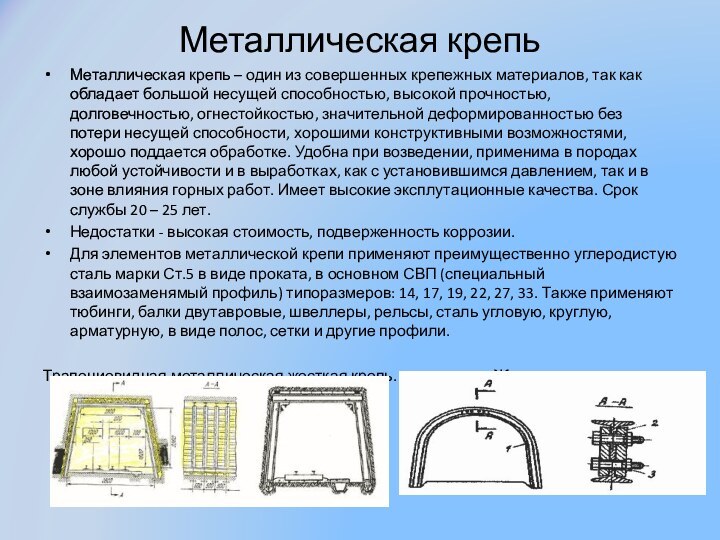

Трапециевидная металлическая жесткая крепь. Жесткая арочная крепь

Слайд 18

Анкерная крепь

Анкерная крепь – является прогрессивной и экономически

выгодной, применяется в широком диапазоне горнотехнических условий.

Преимущества – повышает

безопасность ведения горных работ, так как лучше любой другой крепи противостоит взрывным работам, возможность полной механизации возведения, меньшие расходы материалов и затраты на доставку, позволят по сравнению с рамной крепью уменьшить сечение выработки на 18 – 25 % и ее аэродинамическое сопротивление.

Недостаток – ограниченное применение в сложных условиях.

Металлический замковый анкер состоит из стержня 1 с резьбой на одном конце и клиновой головкой (лопаткой) на другом, двух полумуфт 2, опорной шайбы 3 и натяжной гайки 4. Полумуфты надеваются на клиновую часть стержня, стержень с полумуфтами вставляется в установочную трубу, вместе с трубой вводится в шпур через отверстие в верхняке и ударами молотка по концу трубы расклинивается замок (полумуфты набиваются на клиновую часть стержня). Затем надевают шайбу и завинчивают натяжную гайку, притягивая верхняк к кровле. Анкер может воспринимать нагрузку сразу после установки.

Ампулы с полиэфирной композицией

Металлический анкер с закреплением

быстротвердеющим химическим составом

(а)-Анкер с натяжной гайкой, опорной плиткой и уплотнительным кольцом.

(б)-Анкер с опорной плиткой и натяжной гайкой с уплотнительным кольцом.

(г)- 1-стержень; 2-шайба; 3-полукруглая гайка; 4- натяжная гайка; 5-стопор;6- уплотнительная шайба.

Медленные - АП, цвет – синий, 40...50сек.

Быстрые - АП-У, цвет – серый, 27...32сек.

Сверхбыстрые - АП-М, цвет – желто-коричн, 17...22сек.

Слайд 19

Бетонные и железобетонные крепи.

Бетон – искусственный каменный материал,

полученный при твердении цемента, воды и заполнителей (песка, щебня,

гравия). Состав бетона – 1:П:Щ, где 1 – одна часть цемента, П – число частей песка, Щ – число щебня или гравия. Обычно применяют 1:2:3; 1:3:5; 1:4:6. В зависимости от содержания цемента в 1м3 бетонной смеси – бетоны жирные (более 250кг), средние (200-250кг), тощие (до 200кг). В зависимости от содержания воды в 1м3 бетона – жесткие (130 – 170л), пластичные (170 – 230л) и литые (более230л). Марки бетона 100, 150, 200, а для сборных ж\б крепей – марок 300, 400, плотность 2,1 – 2,3 т/м3. Достоинства – высокая прочность при работе на сжатие, монолитность, долговечность, огнестойкость.

Недостатки – большая плотность, незначительное сопротивление изгибающим и растягивающим нагрузкам, трудоемкость возведения, невозможность воспринимать нагрузки сразу после возведения крепи.

Бетонная крепь

с вертикальными стенами и сводчатым перекрытием (а), с обратным сводом (б), (в) монолитная крепь вертикального ствола.

Слайд 20

Смешанные и комбинированные крепи.

Смешанные называют крепи, несущие элементы

которых выполнены из различных крепежных материалов. Это металлический верхняк

и деревянный стойки, или металлический верхнях и трубчатые ж/б стойки и пр.

Комбинированные – крепи, в которых сочетают две и более конструкций крепи. Например анкерная и металлическая арочная крепь, анкерная и рамная крепь из металлического верхняка и деревянных стоек и пр.

а) трапециевидная рамная смешанная крепь с верхняком из шахтного профиля СВП и межрамными соединениями: 1- верхняк; 2- стойки крепи; 3- межрамные соединения;4- ограничитель смещения стоек; 5- элемент межрамного соединения; 6- соединительный элемент межрамного соединения; 7- бобышка фиксации положения межрамного соединения.

б) трапециевидная смешанная крепь с верхняком из спецпрофиля СВП и межрамными соединениями.

Слайд 21

Технология и меры безопасности при возведении временной и

постоянной крепей подготовительных выработок.

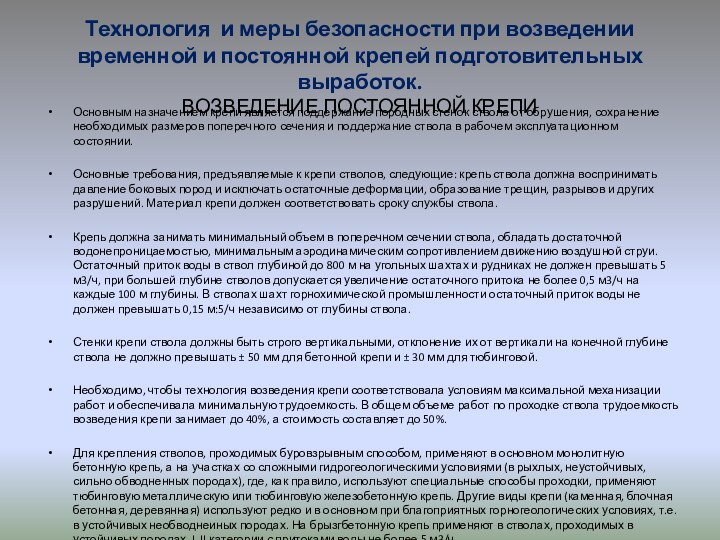

ВОЗВЕДЕНИЕ ПОСТОЯННОЙ КРЕПИ

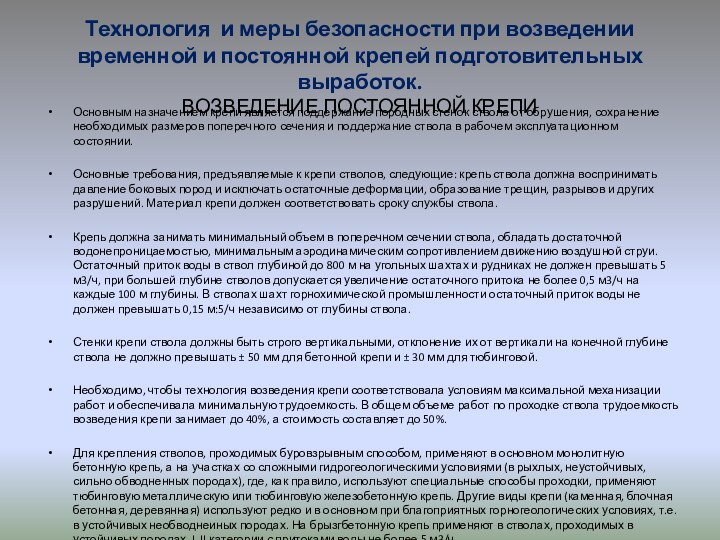

Основным назначением крепи является

поддержание породных стенок ствола от обрушения, сохранение необходимых размеров поперечного сечения и поддержание ствола в рабочем эксплуатационном состоянии.

Основные требования, предъявляемые к крепи стволов, следующие: крепь ствола должна воспринимать давление боковых пород и исключать остаточные деформации, образование трещин, разрывов и других разрушений. Материал крепи должен соответствовать сроку службы ствола.

Крепь должна занимать минимальный объем в поперечном сечении ствола, обладать достаточной водонепроницаемостью, минимальным аэродинамическим сопротивлением движению воздушной струи. Остаточный приток воды в ствол глубиной до 800 м на угольных шахтах и рудниках не должен превышать 5 м3/ч, при большей глубине стволов допускается увеличение остаточного притока не более 0,5 м3/ч на каждые 100 м глубины. В стволах шахт горнохимической промышленности остаточный приток воды не должен превышать 0,15 м:5/ч независимо от глубины ствола.

Стенки крепи ствола должны быть строго вертикальными, отклонение их от вертикали на конечной глубине ствола не должно превышать ± 50 мм для бетонной крепи и ± 30 мм для тюбинговой.

Необходимо, чтобы технология возведения крепи соответствовала условиям максимальной механизации работ и обеспечивала минимальную трудоемкость. В общем объеме работ по проходке ствола трудоемкость возведения крепи занимает до 40%, а стоимость составляет до 50%.

Для крепления стволов, проходимых буровзрывным способом, применяют в основном монолитную бетонную крепь, а на участках со сложными гидрогеологическими условиями (в рыхлых, неустойчивых, сильно обводненных породах), где, как правило, используют специальные способы проходки, применяют тюбинговую металлическую или тюбинговую железобетонную крепь. Другие виды крепи (каменная, блочная бетонная, деревянная) используют редко и в основном при благоприятных горногеологических условиях, т.е. в устойчивых необводнеиных породах. На брызгбетонную крепь применяют в стволах, проходимых в устойчивых породах I, II категории с притоками воды не более 5 м3/ч.

Слайд 22

Временная крепь

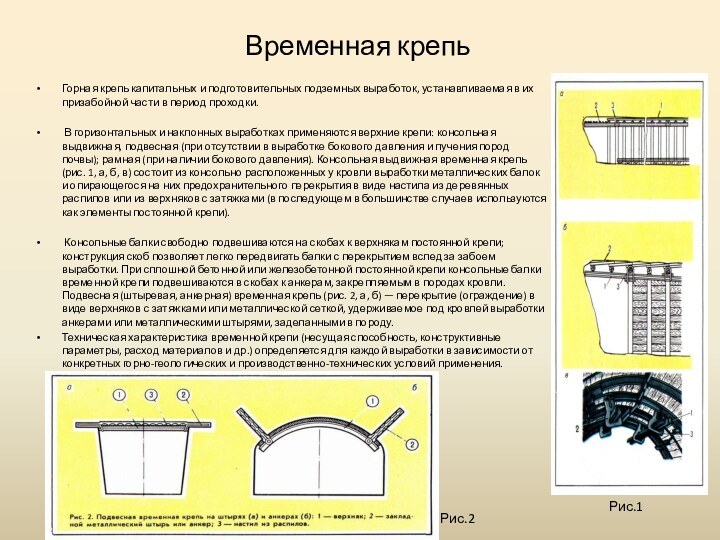

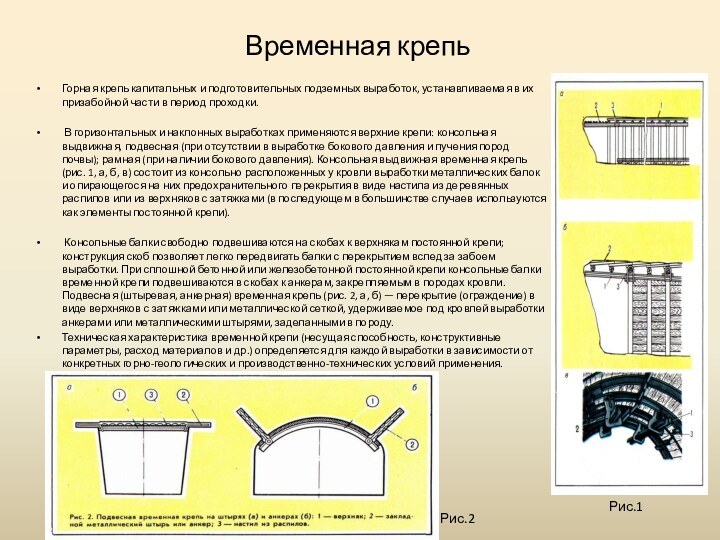

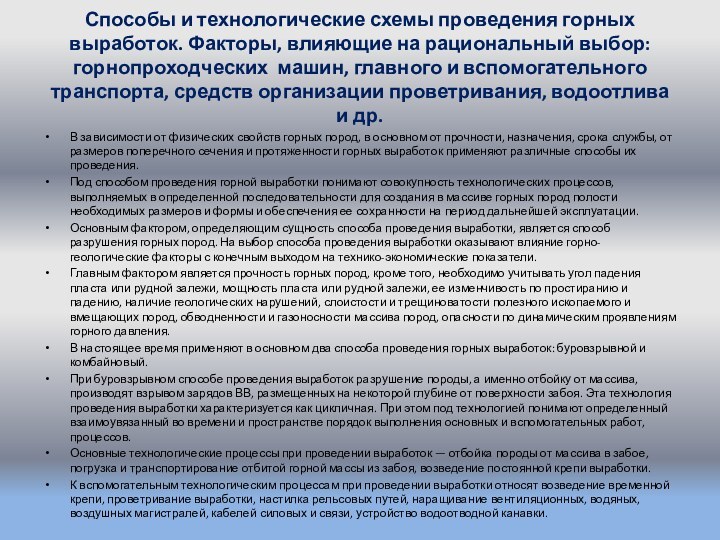

Горная крепь капитальных и подготовительных подземных выработок,

устанавливаемая в их призабойной части в период проходки.

В горизонтальных и наклонных выработках применяются верхние крепи: консольная выдвижная, подвесная (при отсутствии в выработке бокового давления и пучения пород почвы); рамная (при наличии бокового давления). Консольная выдвижная временная крепь (рис. 1, а, б, в) состоит из консольно расположенных у кровли выработки металлических балок и опирающегося на них предохранительного перекрытия в виде настила из деревянных распилов или из верхняков с затяжками (в последующем в большинстве случаев используются как элементы постоянной крепи).

Консольные балки свободно подвешиваются на скобах к верхнякам постоянной крепи; конструкция скоб позволяет легко передвигать балки с перекрытием вслед за забоем выработки. При сплошной бетонной или железобетонной постоянной крепи консольные балки временной крепи подвешиваются в скобах к анкерам, закрепляемым в породах кровли. Подвесная (штыревая, анкерная) временная крепь (рис. 2, а, б) — перекрытие (ограждение) в виде верхняков с затяжками или металлической сеткой, удерживаемое под кровлей выработки анкерами или металлическими штырями, заделанными в породу.

Техническая характеристика временной крепи (несущая способность, конструктивные параметры, расход материалов и др.) определяется для каждой выработки в зависимости от конкретных горно-геологических и производственно-технических условий применения.

Рис.1

Рис.2

Слайд 23

Способы и технологические схемы проведения горных выработок. Факторы,

влияющие на рациональный выбор: горнопроходческих машин, главного и вспомогательного

транспорта, средств организации проветривания, водоотлива и др.

В зависимости от физических свойств горных пород, в основном от прочности, назначения, срока службы, от размеров поперечного сечения и протяженности горных выработок применяют различные способы их проведения.

Под способом проведения горной выработки понимают совокупность технологических процессов, выполняемых в определенной последовательности для создания в массиве горных пород полости необходимых размеров и формы и обеспечения ее сохранности на период дальнейшей эксплуатации.

Основным фактором, определяющим сущность способа проведения выработки, является способ разрушения горных пород. На выбор способа проведения выработки оказывают влияние горно-геологические факторы с конечным выходом на технико-экономические показатели.

Главным фактором является прочность горных пород, кроме того, необходимо учитывать угол падения пласта или рудной залежи, мощность пласта или рудной залежи, ее изменчивость по простиранию и падению, наличие геологических нарушений, слоистости и трещиноватости полезного ископаемого и вмещающих пород, обводненности и газоносности массива пород, опасности по динамическим проявлениям горного давления.

В настоящее время применяют в основном два способа проведения горных выработок: буровзрывной и комбайновый.

При буровзрывном способе проведения выработок разрушение породы, а именно отбойку от массива, производят взрывом зарядов ВВ, размещенных на некоторой глубине от поверхности забоя. Эта технология проведения выработки характеризуется как цикличная. При этом под технологией понимают определенный взаимоувязанный во времени и пространстве порядок выполнения основных и вспомогательных работ, процессов.

Основные технологические процессы при проведении выработок — отбойка породы от массива в забое, погрузка и транспортирование отбитой горной массы из забоя, возведение постоянной крепи выработки.

К вспомогательным технологическим процессам при проведении выработки относят возведение временной крепи, проветривание выработки, настилка рельсовых путей, наращивание вентиляционных, водяных, воздушных магистралей, кабелей силовых и связи, устройство водоотводной канавки.

Слайд 24

Технология проведения выработок с применением проходческих комбайнов может

быть названа поточной, так как она позволяет совместить во

времени такие основные технологические процессы, как отбойка горной породы, погрузка ее в транспортные средства и удаление из забоя, возведение крепи выработки.

При различных горно-геологических и горно-технических условиях применяют соответствующие технологические схемы проведения горных выработок, характеризующиеся определенной взаимоувязанностью во времени основных и вспомогательных технологических процессов.

Разработаны технологические схемы проведения выработок буровзрывным способом угольным и породным забоями, смешанным породноугольным забоем с различными размерами и формой поперечного сечения; с применением комбайнов избирательного действия (1ГПКС, КП-25 и другими) угольным и смешанным забоями; с использованием буросбоечных машин и др.

В сложных горно-геологических условиях, характеризующихся, например, большим притоком воды в выработку, наличием плывунов, сыпучих горных пород применяют специальные способы проведения выработок.

Технология проведения выработок специальными способами содержит дополнительные технологические процессы, которые должны обеспечить возможность проведения выработок: замораживание и тампонирование пород, смолоинъекционное упрочнение массива. К специальным способам относятся также проведение выработок с забивной или опускной крепью, щитовой способ и др.

В определенных горно-геологических и горно-технических условиях применяют также способы проведения выработок с разрушением породы отбойными молотками и посредством гидравлического разрушения.

Технологическая схема проведения горной выработки включает в себя описание и графическое изображение параметров выработки и ее крепи, расстановки проходческого оборудования, последовательности и продолжительности выполнения технологических процессов, а также расчетные технико-экономические показатели, мероприятия по охране труда.

Важным критерием при выборе технологических схем проведения выработок является улучшение условий и повышение безопасности труда проходчиков при минимальных его затратах на проведение горной выработки.

Слайд 25

Паспорт проведения и крепления подготовительной горной выработки.

Проведение и

капитальный ремонт горных выработок должны осуществляться по паспортам, составляемым

в соответствии с проектами. Паспорта проведения и крепления подземных выработок составляются в соответствии с Инструкцией по составлению паспортов выемочного участка, проведения и крепления подземных выработок.

Согласно Инструкции, паспорт состоит из графической части и пояснительной записки.

Графическая часть паспорта состоит из следующих разделов:

горно-геологический прогноз, проведение и крепление подготовительной выработки, мероприятия по охране труда и безопасности работ, энергоснабжение, транспортирование угля, породы, материалов и оборудования и перевозка людей.

Пояснительная записка к паспорту составляется по вышеуказанным разделам с обоснованием (в случае необходимости) принятых решений и параметров, пояснением или дополнением отдельных обозначений графической части.

В графической части к разделу «Проведение и крепление подготовительной выработки» приводятся:

продольный и поперечный разрез выработки в масштабе 1:100 или 1:50, в которых должны быть показаны сечение и размеры выработки, ее расположение по отношению к пласту угля и боковым породам;

конструкция и размеры постоянной и временной крепей, минимальное и максимальное отставание от забоя, расстояние между осями рам постоянной и временной крепей, расположение затяжек;

типы и размещение проходческого и транспортного оборудования, ВМП с вентиляционными трубами, величины зазоров между крепью и оборудованием;

расположение и размеры водоотводных канавок и тротуара;

детали крепи (конструкцию замка при креплении рамами и т.п.) в масштабе 1:10;

таблица расходов крепежных материалов;

график организации работ и график выходов рабочих;

характеристика забоя (таблица)

Слайд 26

Организация работ в проходческом забое.

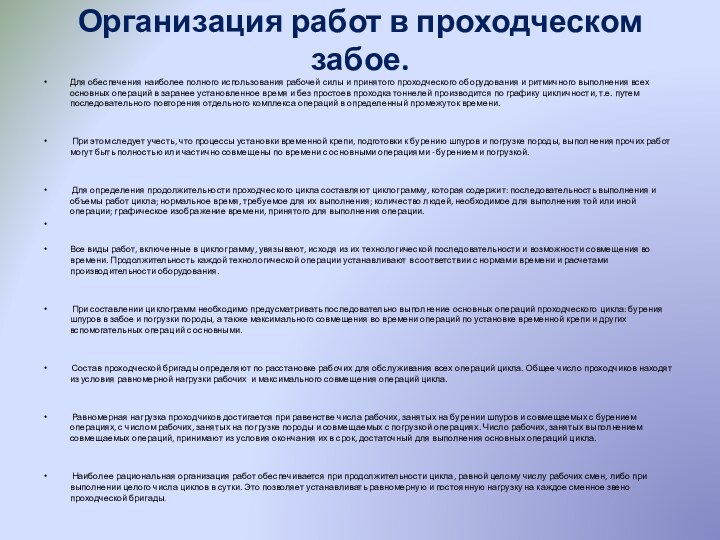

Для обеспечения наиболее полного

использования рабочей силы и принятого проходческого оборудования и ритмичного

выполнения всех основных операций в заранее установленное время и без простоев проходка тоннелей производится по графику цикличности, т.е. путем последовательного повторения отдельного комплекса операций в определенный промежуток времени.

При этом следует учесть, что процессы установки временной крепи, подготовки к бурению шпуров и погрузке породы, выполнения прочих работ могут быть полностью или частично совмещены по времени с основными операциями - бурением и погрузкой.

Для определения продолжительности проходческого цикла составляют циклограмму, которая содержит: последовательность выполнения и объемы работ цикла; нормальное время, требуемое для их выполнения; количество людей, необходимое для выполнения той или иной операции; графическое изображение времени, принятого для выполнения операции.

Все виды работ, включенные в циклограмму, увязывают, исходя из их технологической последовательности и возможности совмещения во времени. Продолжительность каждой технологической операции устанавливают в соответствии с нормами времени и расчетами производительности оборудования.

При составлении циклограмм необходимо предусматривать последовательно выполнение основных операций проходческого цикла: бурения шпуров в забое и погрузки породы, а также максимального совмещения во времени операций по установке временной крепи и других вспомогательных операций с основными.

Состав проходческой бригады определяют по расстановке рабочих для обслуживания всех операций цикла. Общее число проходчиков находят из условия равномерной нагрузки рабочих и максимального совмещения операций цикла.

Равномерная нагрузка проходчиков достигается при равенстве числа рабочих, занятых на бурении шпуров и совмещаемых с бурением операциях, с числом рабочих, занятых на погрузке породы и совмещаемых с погрузкой операциях. Число рабочих, занятых выполнением совмещаемых операций, принимают из условия окончания их в срок, достаточный для выполнения основных операций цикла.

Наиболее рациональная организация работ обеспечивается при продолжительности цикла, равной целому числу рабочих смен, либо при выполнении целого числа циклов в сутки. Это позволяет устанавливать равномерную и постоянную нагрузку на каждое сменное звено проходческой бригады.

Слайд 27

Графики организации работ в подготовительных забоях

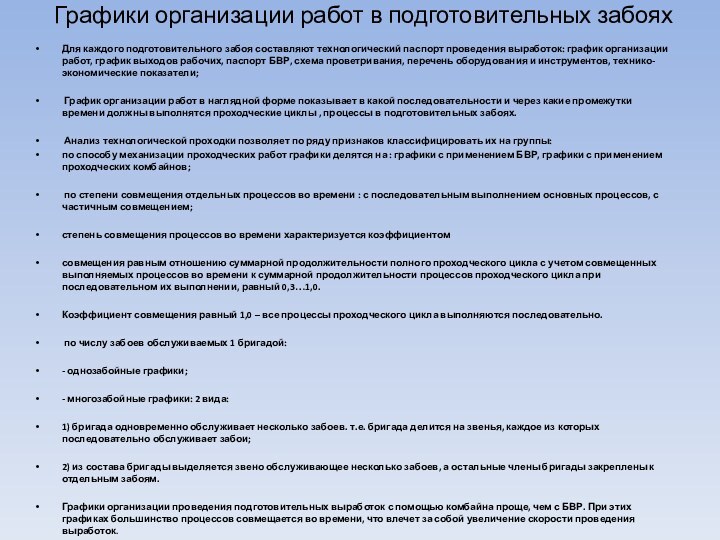

Для каждого подготовительного

забоя составляют технологический паспорт проведения выработок: график организации работ,

график выходов рабочих, паспорт БВР, схема проветривания, перечень оборудования и инструментов, технико-экономические показатели;

График организации работ в наглядной форме показывает в какой последовательности и через какие промежутки времени должны выполнятся проходческие циклы , процессы в подготовительных забоях.

Анализ технологической проходки позволяет по ряду признаков классифицировать их на группы:

по способу механизации проходческих работ графики делятся на : графики с применением БВР, графики с применением проходческих комбайнов;

по степени совмещения отдельных процессов во времени : с последовательным выполнением основных процессов, с частичным совмещением;

степень совмещения процессов во времени характеризуется коэффициентом

совмещения равным отношению суммарной продолжительности полного проходческого цикла с учетом совмещенных выполняемых процессов во времени к суммарной продолжительности процессов проходческого цикла при последовательном их выполнении, равный 0,3…1,0.

Коэффициент совмещения равный 1,0 – все процессы проходческого цикла выполняются последовательно.

по числу забоев обслуживаемых 1 бригадой:

- однозабойные графики;

- многозабойные графики: 2 вида:

1) бригада одновременно обслуживает несколько забоев. т.е. бригада делится на звенья, каждое из которых последовательно обслуживает забои;

2) из состава бригады выделяется звено обслуживающее несколько забоев, а остальные члены бригады закреплены к отдельным забоям.

Графики организации проведения подготовительных выработок с помощью комбайна проще, чем с БВР. При этих графиках большинство процессов совмещается во времени, что влечет за собой увеличение скорости проведения выработок.

Слайд 28

Проветривание и пылеподавление

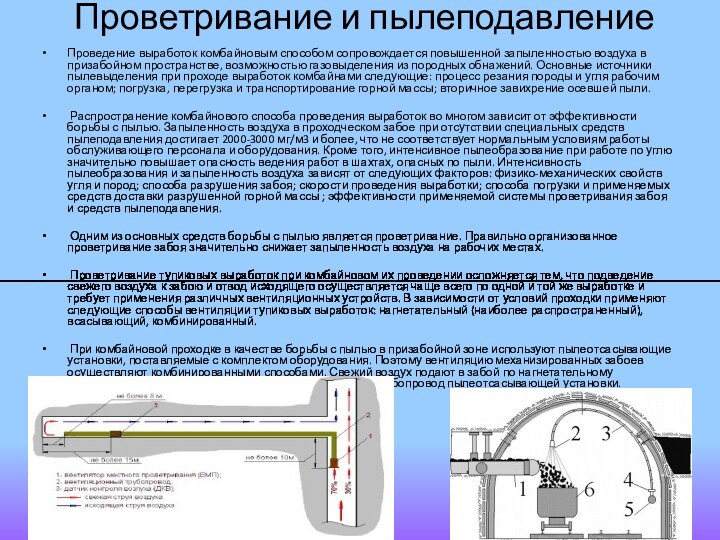

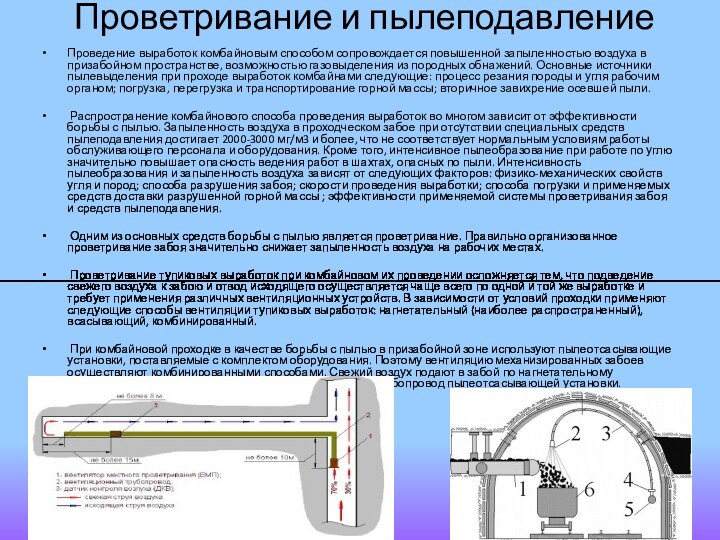

Проведение выработок комбайновым способом сопровождается повышенной

запыленностью воздуха в призабойном пространстве, возможностью газовыделения из породных

обнажений. Основные источники пылевыделения при проходе выработок комбайнами следующие: процесс резания породы и угля рабочим органом; погрузка, перегрузка и транспортирование горной массы; вторичное завихрение осевшей пыли.

Распространение комбайнового способа проведения выработок во многом зависит от эффективности борьбы с пылью. Запыленность воздуха в проходческом забое при отсутствии специальных средств пылеподавления достигает 2000-3000 мг/м3 и более, что не соответствует нормальным условиям работы обслуживающего персонала и оборудования. Кроме того, интенсивное пылеобразование при работе по углю значительно повышает опасность ведения работ в шахтах, опасных по пыли. Интенсивность пылеобразования и запыленность воздуха зависят от следующих факторов: физико-механических свойств угля и пород; способа разрушения забоя; скорости проведения выработки; способа погрузки и применяемых средств доставки разрушенной горной массы ; эффективности применяемой системы проветривания забоя и средств пылеподавления.

Одним из основных средств борьбы с пылью является проветривание. Правильно организованное проветривание забоя значительно снижает запыленность воздуха на рабочих местах.

Проветривание тупиковых выработок при комбайновом их проведении осложняется тем, что подведение свежего воздуха к забою и отвод исходящего осуществляется чаще всего по одной и той же выработке и требует применения различных вентиляционных устройств. В зависимости от условий проходки применяют следующие способы вентиляции тупиковых выработок: нагнетательный (наиболее распространенный), всасывающий, комбинированный.

При комбайновой проходке в качестве борьбы с пылью в призабойной зоне используют пылеотсасывающие установки, поставляемые с комплектом оборудования. Поэтому вентиляцию механизированных забоев осуществляют комбинированными способами. Свежий воздух подают в забой по нагнетательному трубопроводу, а в качестве всасывающего используют трубопровод пылеотсасывающей установки.

Слайд 29

Организация водоотлива

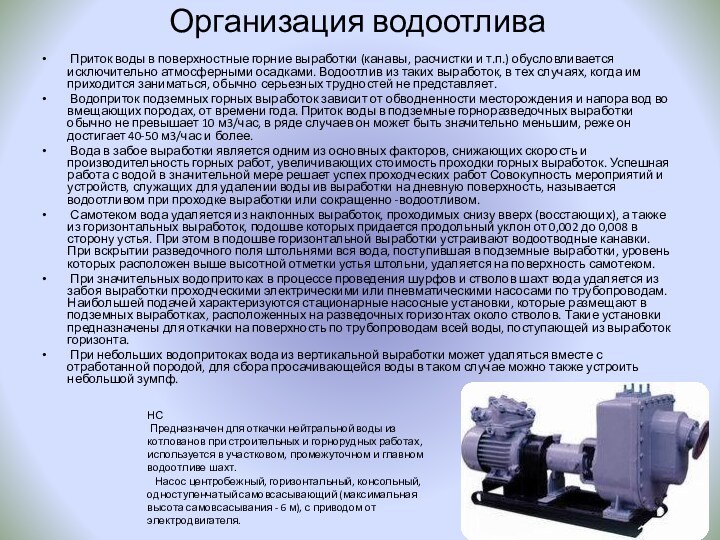

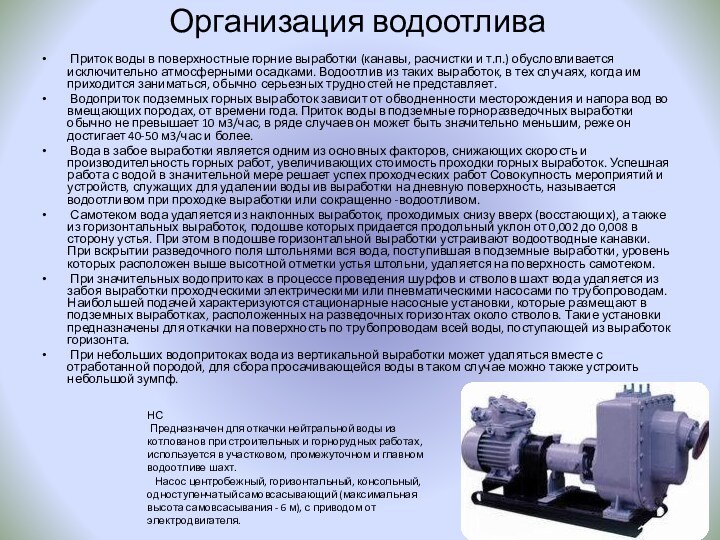

Приток воды в поверхностные горние выработки

(канавы, расчистки и т.п.) обусловливается исключительно атмосферными осадками. Водоотлив

из таких выработок, в тех случаях, когда им приходится заниматься, обычно серьезных трудностей не представляет.

Водоприток подземных горных выработок зависит от обводненности месторождения и напора вод во вмещающих породах, от времени года. Приток воды в подземные горноразведочных выработки обычно не превышает 10 м3/час, в ряде случаев он может быть значительно меньшим, реже он достигает 40-50 м3/час и более.

Вода в забое выработки является одним из основных факторов, снижающих скорость и производительность горных работ, увеличивающих стоимость проходки горных выработок. Успешная работа с водой в значительной мере решает успех проходческих работ Совокупность мероприятий и устройств, служащих для удалении воды ив выработки на дневную поверхность, называется водоотливом при проходке выработки или сокращенно -водоотливом.

Самотеком вода удаляется из наклонных выработок, проходимых снизу вверх (восстающих), а также из горизонтальных выработок, подошве которых придается продольный уклон от 0,002 до 0,008 в сторону устья. При этом в подошве горизонтальной выработки устраивают водоотводные канавки. При вскрытии разведочного поля штольнями вся вода, поступившая в подземные выработки, уровень которых расположен выше высотной отметки устья штольни, удаляется на поверхность самотеком.

При значительных водопритоках в процессе проведения шурфов и стволов шахт вода удаляется из забоя выработки проходческими электрическими или пневматическими насосами по трубопроводам. Наибольшей подачей характеризуются стационарные насосные установки, которые размещают в подземных выработках, расположенных на разведочных горизонтах около стволов. Такие установки предназначены для откачки на поверхность по трубопроводам всей воды, поступающей из выработок горизонта.

При небольших водопритоках вода из вертикальной выработки может удаляться вместе с отработанной породой, для сбора просачивающейся воды в таком случае можно также устроить небольшой зумпф.

НС

Предназначен для откачки нейтральной воды из котлованов при строительных и горнорудных работах, используется в участковом, промежуточном и главном водоотливе шахт.

Насос центробежный, горизонтальный, консольный, одноступенчатый самовсасывающий (максимальная высота самовсасывания - 6 м), с приводом от электродвигателя.