Слайд 2

Модуль 1. Химическая коррозия

Лекция 1.2

Изменение природы металла (жаростойкое легирование)

Применение жаростойких защитных покрытий

Применение защитных

атмосфер

Методы защиты от химической коррозии

Слайд 3

Модуль 1. Химическая коррозия

Лекция 1.2

Существуют 3

теории жаростойкого легирования

1. Теория уменьшения деффектности, получающегося оксида.

Справедлива для низкого легирования. Оксид легирующего компонента, внедряясь в оксид основного металла, уменьшает его деффектность.

Жаростойкое легирование

Слайд 4

Жаростойкое легирование

Легирующий компонент должен:

обладать большим сродством к

кислороду;

растворяться в оксиде основного;

валентность должна быть больше валентности;

основного, если оксид основного металла имеет; избыточные атомы в междоузлии. (ZnO);

валентность должна быть меньше валентности основного, если основные дефекты в оксиде основного металла - вакансии. (NiO).

Жаростойкое легирование

Модуль 1. Химическая коррозия

Лекция 1.2

2. Теория защитного оксида

Теория справедлива для среднего и высокого легирования. Является основной теорией и находится в хорошем соответствии с опытом.

Согласно этой теории при легировании каким-то компонентом на поверхности защищаемого металла образуется оксид легирующего компонента. Этот оксид должен быть упорядоченным и плотным.

Легирующий элемент также должен обладать рядом свойств.

Слайд 6

Жаростойкое легирование

Легирующий компонент должен:

Легко окисляться;

Размер его должен быть

меньше основного;

Оксид его должен быть упорядоченным и плотным;

Количество легирующего

компонента должно быть достаточным, чтобы оксид образовался на всей поверхности металла.

Слайд 7

Теория образования высокозащитных двойных окислов

Согласно теории, наиболее полно

сформулированной В.И. Архаровым для сплавов на железной основе, легирующий

элемент может образовывать с основным металлом двойные оксиды типа шпинели, обладающие более повышенными защитными свойствами по сравнению с оксидами компонентов сплава.

Слайд 8

Теория образования высокозащитных двойных оксидов

Оптимальными по этой теории

являются такие легирующие элементы, которые уменьшают возможность образования вюститной

фазы, наименее защитной в окалине на стали при высоких температурах, и благоприятствуют образованию двойных оксидов шпинельной структуры с малым параметром решетки : FeCr2O4 (FeO . Cr2O3), FeAl2O4 (FeO . Al2O3), NiFe2O4 (NiO . Fe2O3), NiCr2O4 (NiO . Cr2O3) и др.

Слайд 9

Основные элементы жаростойкого легирования Cr, Al, Si.

Самый главный

элемент Cr, вводится в количестве от 4-5% до 30%;

Al

и Si – дополнительные компоненты,

Al вводится в количестве 0 – 5%;

Si – в количестве 0-4%

Жаростойкое легирование

Слайд 10

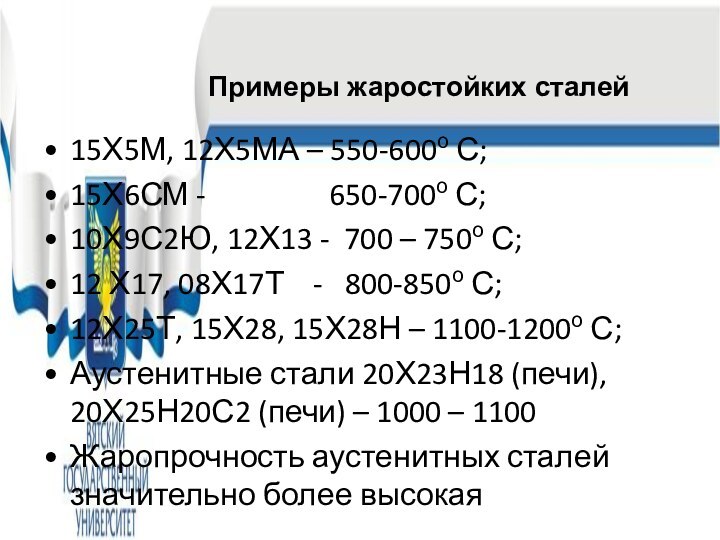

15Х5М, 12Х5МА – 550-600о С;

15Х6СМ -

650-700о С;

10Х9С2Ю, 12Х13

- 700 – 750о С;

12 Х17, 08Х17Т - 800-850о С;

12Х25Т, 15Х28, 15Х28Н – 1100-1200о С;

Аустенитные стали 20Х23Н18 (печи), 20Х25Н20С2 (печи) – 1000 – 1100

Жаропрочность аустенитных сталей значительно более высокая

Примеры жаростойких сталей

Слайд 11

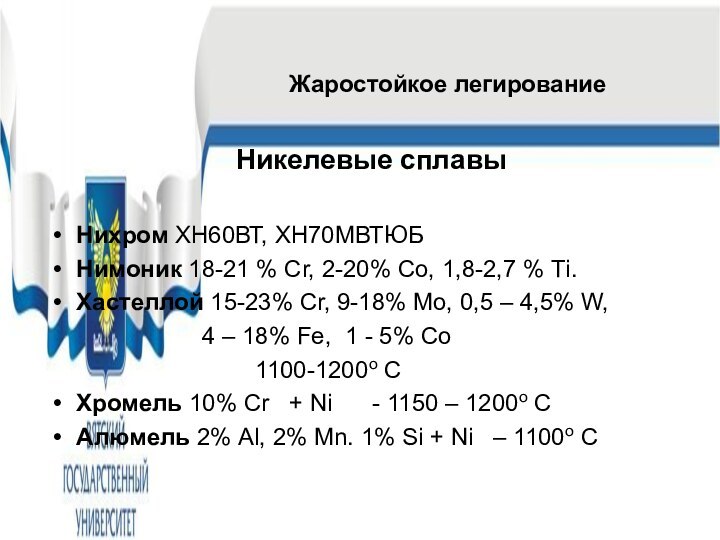

Никелевые сплавы

Нихром XН60ВТ, ХН70МВТЮБ

Нимоник 18-21 % Сr,

2-20% Со, 1,8-2,7 % Тi.

Хастеллой 15-23% Сr, 9-18%

Мо, 0,5 – 4,5% W,

4 – 18% Fe, 1 - 5% Со

1100-1200о С

Хромель 10% Сr + Ni - 1150 – 1200о С

Алюмель 2% Аl, 2% Мn. 1% Si + Ni – 1100о C

Жаростойкое легирование

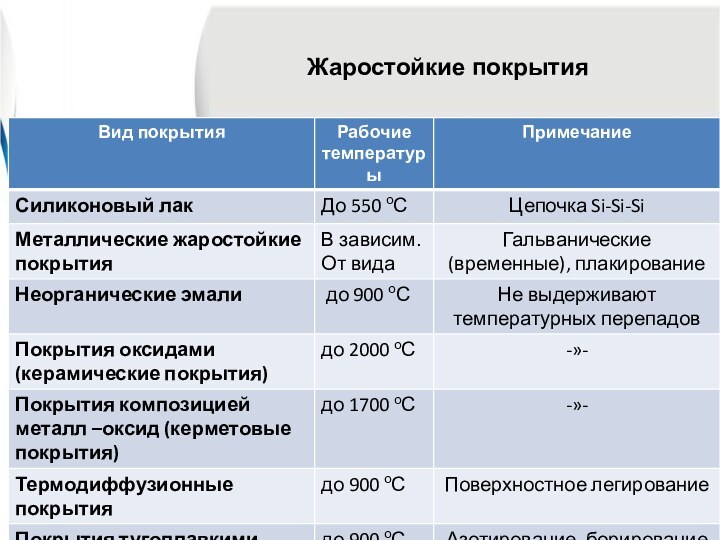

Жаростойкие покрытия

Модуль 1. Химическая коррозия

Лекция 1.2

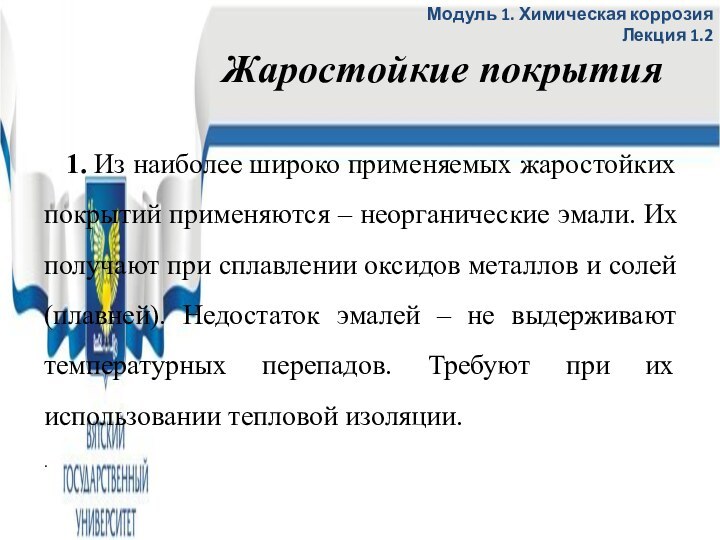

1. Из

наиболее широко применяемых жаростойких покрытий применяются – неорганические эмали. Их получают при сплавлении оксидов металлов и солей (плавней). Недостаток эмалей – не выдерживают температурных перепадов. Требуют при их использовании тепловой изоляции.

.

Слайд 14

Жаростойкие покрытия

1. Термодиффузионные покрытия – поверхностное легирование

стали жаростойкими компонентами.

Хром – термохромирование, алюминий – термоалитирование,

кремний – термосилицирование

2. Покрытие тугоплавкими материалами (боридами, нитридами) (Наносятся при химико-термической обработке)

3. Керамические покрытия – самый жаростойкий вид покрытий. Недостаток – не выдерживают температурных перепадов, вместо них используют керметовые покрытия.

Слайд 15

Керметы

Материалы получаемые методом порошковой металлургии.

В состав входят: металлическая

связка и керамические компоненты (оксиды, карбиды, бориды, нитриды).

В керметах

сочетаются химическая стойкость керамических материалов и механическая прочность металлов.

Они применяются для изготовления турбинных лопаток, режущих частей металлообрабатывающего и бурового оборудования, сопел.

Примером таких покрытий являются:

Ni – Al2O3 - tэкс =1800оС;

Ni – MgO - tэкс =1800оС;

Слайд 16

Защитные атмосферы

Модуль 1. Химическая коррозия

Лекция 1.2

Применяются широко

при сварке. Сварка идет при температуре выше температуры плавления

стали, и при ее проведении всегда используются флюсы. Флюс разлагается и частично вытесняет кислород из зоны сварки.

Нержавеющие стали, алюминий, титан не могут вариться даже под слоем флюса, а только в атмосфере инертного газа: аргона или углекислого газа.

3. Применяются при термообработке (прежде всего при отжиге). Отжиг проводят в герметичных печах, куда специально закачивается инертная атмосфера или она формируется в печи за счет сжигания угля.

Слайд 17

Химическая коррозия в не электролитах

Органические жидкости, в частности,

продукты перегонки нефти (бензин, керосин, лигроин, масла и т.д.)

к металлам достаточно инертны. Масла часто используются для защиты металлов (консервационные масла). Опасность в них представляют примеси, и, прежде всего, соединения серы, например, меркаптаны (тиоспирты, R-S-Н) и сероводород. Стадийность химической коррозии в этом случае следующая:

Диффузия реагента к металлу;

Хемосорбция реагента;

Слайд 18

Химическая коррозия в не электролитах

3. Химическая реакция реагента

с металлом;

Диффузия продуктов коррозии от металла.

Так как концентрация

примесей всегда не высокая скорость химической коррозии определяется их концентрацией и контролируется стадией диффузии.

Меркаптаны опасны для Fe, Cu, Ni, Pb, Ag, которые разрушаясь образуют меркаптиды. Например, (СН3-S)2 Pb, (СН3-S)2 Cu)