Слайд 2

Для синтеза ВМС из мономеров применяются два метода

– полимеризация и поликонденсация.

Полимеризация – процесс образования ВМС

заключающийся в соединении между собой большого числа мономерных молекул, содержащих кратные связи или циклы, без выделения существенных количеств побочных продуктов, вследствие этого полимер и мономер имеют один и тот же элементарный состав.

Поликонденсация, представляет собой процесс образования ВМС, сопровождающийся отщеплением низкомолекулярных побочных продуктов (вода, аммиак, НCl и др.). При этом молекула каждого мономера должна содержать не менее двух функциональных групп (–ОН, −СООН, −Cl, –NH2 и т. д.), способных реагировать с функциональными группами таких же или других мономеров. В отличие от продуктов полимеризации ВМС, полученные поликонденсацией, имеют иной элементарный состав по сравнению с исходными мономерами, что объясняется выделением побочных продуктов во время реакции.

Слайд 3

Характерные особенности механизмов полимеризации и поликонденсации

Слайд 4

Полимеризация

Схема реакции полимеризации в общем виде может быть

выражена уравнением:

nА → (A)n

Различают несколько механизмов полимеризации:

1)

радикальная;

2) ионная;

3) ионно-координационная (стереоспецифическая);

4) ступенчатая;

5) сополимеризация.

Слайд 5

Радикальная полимеризация

Радикальная полимеризация – один из распространенных способов

синтеза полимеров. Активным центром такой полимеризации является свободный радикал.

Как и всякий цепной процесс, радикальная полимеризация протекает через три основные стадии.

I. Инициирование (образование активного центра).

На этой стадии происходит образование свободного радикала (R⋅), который легко взаимодействует с различными непредельными соединениями (мономерами): R/ + CH2=CHR → R/−CH2−ĊHR

В зависимости от условий образования свободных радикалов, начинающих реакционную цепь, различают несколько видов полимеризации: термическую, фотохимическую, радиационную и инициированную.

Слайд 6

Радикальная полимеризация

При термической полимеризации свободные радикалы образуются из

мономеров под действием высоких температур (700–1000 °С). Происходящий при

этом разрыв двойной связи в молекуле приводит к появлению бирадикала CH2=CHR → ĊH2−ĊHR который, взаимодействуя с молекулой мономера, образует более сложный бирадикал ĊН2−ĊHR + CH2=CHR → ĊH2−CHR−CH2−ĊHR

Он, в свою очередь, в последующем превращается в монорадикал. Следует, однако, отметить, что термическая полимеризация не имеет пока широкого применения, так как ее скорость сравнительно невелика.

Слайд 7

Радикальная полимеризация

Фотохимическая полимеризация инициируется при возбуждении молекул мономера

излучением света (λ < 400 нм). Возбужденная таким образом

молекула взаимодействует со второй молекулой мономера с образованием бирадикала, который затем диспропорционируется на два монорадикала.

Так как образование активных центров при фотополимеризации протекает в результате прямого поглощения квантов энергии, процесс может проводиться при температурах, при которых полимеризация, инициируемая другими методами, не протекает. При фотохимическом инициировании полимеризация продолжается иногда после прекращения светового облучения («темновой» период) за счет активных центров, возникших при облучении.

Слайд 8

Радикальная полимеризация

Радиационная полимеризация протекает при действии на мономеры

α-, β-, γ- и R-излучения. Образующиеся при этом свободные

радикалы инициируют затем реакцию полимеризации. Наиболее распространенным и часто применяемым на практике методом полимеризации является инициированная полимеризация. Она активизируется соединениями, которые легко распадаются на свободные радикалы в условиях полимеризации (химическое инициирование). Они содержат в своих молекулах неустойчивые химические связи (О–О, N–N, S–S, O–N и др.), которые разрываются при гораздо меньшей энергии, чем это требуется для образования свободного радикала из молекулы мономера (при ее активации). Такие соединения называют инициаторами полимеризации. Скорость распада инициатора на свободные радикалы можно увеличить не только повышением температуры, но и добавкой в реакционную среду специальных восстановителей – промоторов и активаторов. Промоторы возбуждают химическую реакцию, действуя только в начале процесса, а активаторы поддерживают активность катализатора (инициатора) в течение всего процесса.

Слайд 9

Радикальная полимеризация

II. Рост цепи.

Процесс роста цепи заключается

в многократном присоединении молекул мономера к усложняющемуся каждый раз

промежуточному радикалу с сохранением свободного электрона в концевом звене растущей макромолекулы.

Слайд 10

Радикальная полимеризация

III. Обрыв цепи.

Конец роста цепи связан

с исчезновением свободного электрона у последнего звена макромолекулы. Чаще

всего это происходит в результате соединения между собой двух радикалов (реакция рекомбинации), что приводит к возникновению цепи, которая не способна к дальнейшему росту. Методом радикальной полимеризации получены такие известные полимеры, как поливинилхлорид, полистирол, бутадиенстирольные каучуки, полиметилметакрилат и др. По активности при радикальной полимеризации мономеры можно расположить в ряд: бутадиен > стирол > метилметакрилат > винилхлорид.

Слайд 11

Ионная полимеризация

Полимеризация, при которой ее активный центр –

заряд иона – передается последовательно по макромолекулярной цепи при

ее росте, называется ионной полимеризацией.

Ионная полимеризация, как и радикальная, – цепной процесс. Однако растущая макромолекула при ионной полимеризации в отличие от радикальной представляет собой (в процессе роста) не свободный радикал, а ион – катион или анион. В зависимости от этого различают катионную (карбониевую) и анионную (карбанионную) полимеризации. Ионная полимеризация протекает в присутствии катализаторов, способствующих образованию ионов. Но, в противоположность инициаторам, они не входят в состав полимера, то есть не расходуются в процессе полимеризации; поэтому ионная полимеризация называется также каталитической. Особенностью ионной полимеризации является ее очень высокая скорость при низких температурах (от –50 до –70 °С). Эта скорость зависит от полярности среды, в которой протекает полимеризация.

Слайд 12

Ионная полимеризация

Катионная (карбониевая) полимеризация

Этот тип полимеризации протекает

через образование катионов. В этом случае используют катализаторы, обладающие

электроноакцепторными свойствами. Присоединяя молекулу мономера, они образуют катион – ион карбония. Катализаторами катионной полимеризации могут быть протонные кислоты HClO4, H2SO4, HCl и катализаторы Фриделя – Крафтса (AlCl3, ВF3, TiCl4, FeCl3, SiCl4 и др.). Катионную полимеризацию можно ускорить с помощью добавок – сокатализаторов (НВ): вода, кислоты и другие вещества, являющиеся донорами протонов. Катионная полимеризация протекает через три основные стадии. 1. Инициирование. 2. Рост цепи 3. Обрыв цепи. Суммарная скорость катионной полимеризации прямо пропорциональна концентрации катализатора, а средняя степень полимеризации от концентрации катализатора не зависит, но прямопропорциональна концентрации мономера.

Слайд 13

Ионная полимеризация

Анионная (карбанионная) полимеризация

Эта полимеризация протекает через

стадию образования карбаниона. Катализаторами здесь служат электронодонорные вещества –

основания, щелочные металлы, металлорганические соединения (бутилнатрий, трифенилметилнатрий, Al(C2H5)3 и его комплексы и др.), гидриды металлов (LiH, NaH), амид калия KNН2. К анионной полимеризации более склонны акрилаты (СН2=СН−СООR), стирол, диены. В качестве активного центра у них выступает карбанион. Анионная полимеризация протекает через три основные стадии. 1. Инициирование. 2. Рост цепи 3. Обрыв цепи. Мономеры, вступающие в анионную полимеризацию, по реакционной активности можно расположить в ряд: акрилонитрил > метакрилонитрил > метилметакрилат > стирол > бутадиен.

Сейчас методом анионной полимеризации осуществляется промышленное производство полиамидов, полимеров формальдегида, этиленоксида, силоксанов, каучуков.

Слайд 14

Сополимеризация

Сополимеризация – процесс образования сополимеров совместной полимеризацией двух

или нескольких различных по природе мономеров.

Этим методом получают

высокомолекулярные соединения с широким диапазоном физических и химических свойств. Например, в результате сополимеризации бутадиена с акрилонитрилом образуется бутадиеннитрильный каучук (СКН), обладающий высокой стойкостью к маслам и бензинам.

CN

nCH2=CH−CH=CH2 + mCH2=CH →

СN

[−CH2−CH=CH−CH2−CH2−CH–]n

Слайд 15

Сополимеризация

При сополимеризации мономеры могут вести себя несколько иначе,

чем при их раздельной полимеризации. В этом случае проявляется

взаимное влияние различных мономеров, в результате чего реакционная способность одного из них сильно зависит от природы второго. Процесс сополимеризации еще более усложняется, если в реакции участвует несколько мономеров.

Макромолекулы сополимеров состоят из элементарных звеньев всех мономеров, присутствующих в исходной реакционной смеси. Каждый мономер придает сополимеру, в состав которого он входит, свои свойства, при этом свойства сополимера не являются простой суммой свойств отдельных гомополимеров. Так, содержание небольшого количества стирола в цепях поливинилацетата повышает температуру стеклования последнего, устраняет свойство хладотекучести и увеличивает его поверхностную твердость. Реакции сополимеризации могут протекать как по радикальному, так и по ионному механизму.

Слайд 16

Способы полимеризации

Способы проведения процессов полимеризации очень разнообразны. В

промышленности применяют следующие способы полимеризации: блочный, в растворителе, эмульсионный,

суспензионный, в твердой и газовой фазе.

1. Полимеризация в газовой фазе используется для получения ограниченного числа полимеров. Мономер – газ. Важным преимуществом газофазного способа является отсутствие растворителя и необходимости выделения готового полимера из раствора. Промышленное значение в настоящее время имеет лишь газофазная полимеризация этилена, протекающая в присутствии небольшого количества кислорода, играющего роль инициатора, при высоком давлении – до 2000 атм.

Слайд 17

Способы полимеризации

2. Полимеризация в твердой фазе. Ее природа

пока не установлена (ионный или радикальный характер). Особенность этой

полимеризации в том, что она протекает при температурах ниже температуры плавления полимеров. Отсутствие жидкой фазы ограничивает возможность инициирования процесса, в частности возможность тепловой активации. Поэтому наиболее употребительными методами инициирования в твердой фазе являются радиационно-химические и фотохимические.

Слайд 18

Способы полимеризации

3. Полимеризации в блоке подвергаются жидкие мономеры

в присутствии растворенных в них инициаторов. Такую полимеризацию можно

осуществлять по периодическому и непрерывному способу. В первом случае полимер образуется в формах, помещаемых в обогреваемые камеры. В зависимости от используемой формы готовое изделие может иметь вид пластины, трубы и т.д. Непрерывная полимеризация проводится в полимеризационных башнях. Мономер, проходя через башню, попадает в зоны с различной температурой, повышающейся в направлении продвижения полимера. В последнюю зону поступает готовый полимер, где он расплавляется и выдавливается в виде жгутов, которые нарезаются на гранулы (так получают, например, прозрачное органическое стекло из стирола и метилметакрилата).

Слайд 19

Способы полимеризации

4. Полимеризация в растворителях осуществляется в среде,

растворяющей либо мономер и полимер, либо только мономер. В

первом случае продукт реакции – раствор полимера в растворителе. Затем отделяют полимер отгонкой растворителя либо осаждением полимера, добавляя осадитель (например, воду). В растворе проводят главным образом ионную полимеризацию.

5. Полимеризация в эмульсиях протекает с большими скоростями и позволяет получать полимеры с высокомолекулярной массой в виде порошка или водных эмульсий. Продуктом такой полимеризации является водная дисперсия полимера – латекс. Выделяют полимер из латекса добавлением электролита для разрушения поверхностной пленки эмульгатора.

Слайд 20

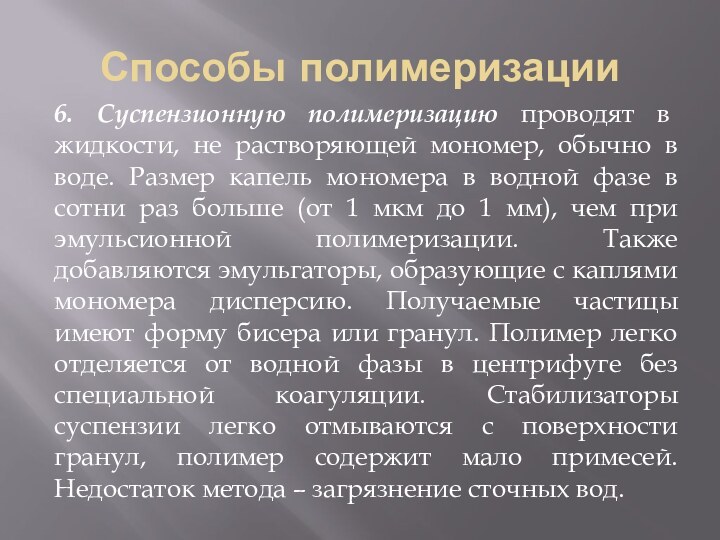

Способы полимеризации

6. Суспензионную полимеризацию проводят в жидкости, не

растворяющей мономер, обычно в воде. Размер капель мономера в

водной фазе в сотни раз больше (от 1 мкм до 1 мм), чем при эмульсионной полимеризации. Также добавляются эмульгаторы, образующие с каплями мономера дисперсию. Получаемые частицы имеют форму бисера или гранул. Полимер легко отделяется от водной фазы в центрифуге без специальной коагуляции. Стабилизаторы суспензии легко отмываются с поверхности гранул, полимер содержит мало примесей. Недостаток метода – загрязнение сточных вод.

Слайд 21

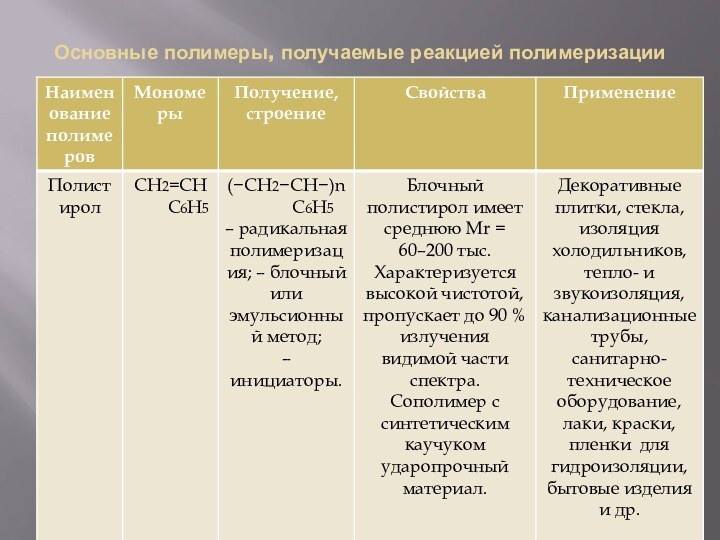

Основные полимеры, получаемые реакцией полимеризации

Слайд 22

Основные полимеры, получаемые реакцией полимеризации

Слайд 23

Основные полимеры, получаемые реакцией полимеризации