Слайд 2

НПЗ вырабатывают:

горючие и смазочные материалы,

твердые и полужидкие

смеси парафинов (парафин, церезин, вазелин),

битумы,

электродный кокс,

растворители,

индивидуальные парафиновые, олефиновые (алкены) углеводороды

ароматические углеводороды.

Слайд 3

1. Предварительная стадия

обезвоживают,

обессоливают,

очищают от кокса путем

продолжительного отстаивания в подогретом состоянии 180 гр.С

воду отделяют термохимическим

или электролитическим способом.

Слайд 4

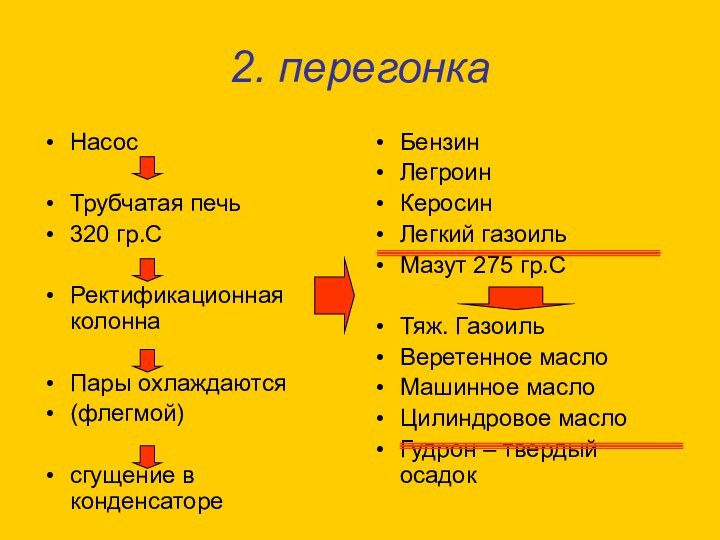

2. перегонка

Насос

Трубчатая печь

320 гр.С

Ректификационная колонна

Пары охлаждаются

(флегмой)

сгущение в конденсаторе

Бензин

Легроин

Керосин

Легкий газоиль

Мазут 275 гр.С

Тяж. Газоиль

Веретенное масло

Машинное масло

Цилиндровое масло

Гудрон –

твердый осадок

Слайд 5

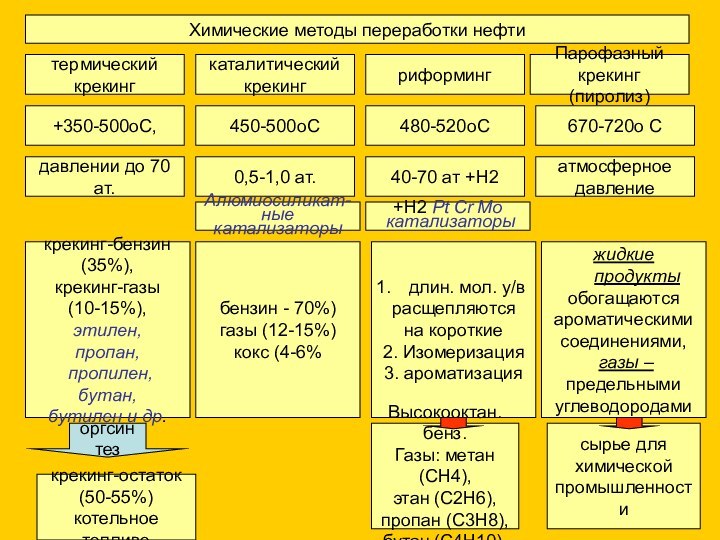

Химические методы переработки нефти

термический

крекинг

каталитический

крекинг

риформинг

Парофазный

крекинг (пиролиз)

+350-500оС,

450-500оС

480-520оС

670-720о С

крекинг-бензин

(35%),

крекинг-газы

(10-15%), этилен,

пропан,

пропилен,

бутан,

бутилен и др.

давлении до 70 ат.

0,5-1,0 ат.

40-70 ат +H2

атмосферное

давление

крекинг-остаток

(50-55%)

котельное топливо

оргсинтез

Алюмиосиликат-

ные катализаторы

бензин - 70%)

газы (12-15%)

кокс (4-6%

длин. мол. у/в

расщепляются

на короткие

2. Изомеризация

3. ароматизация

+H2 Pt Cr Mo

катализаторы

Высокооктан. бенз.

Газы: метан (СН4),

этан (С2Н6),

пропан (С3Н8),

бутан (С4Н10).

жидкие продукты

обогащаются

ароматическими

соединениями,

газы –

предельными

углеводородами

сырье для

химической

промышленности

Слайд 6

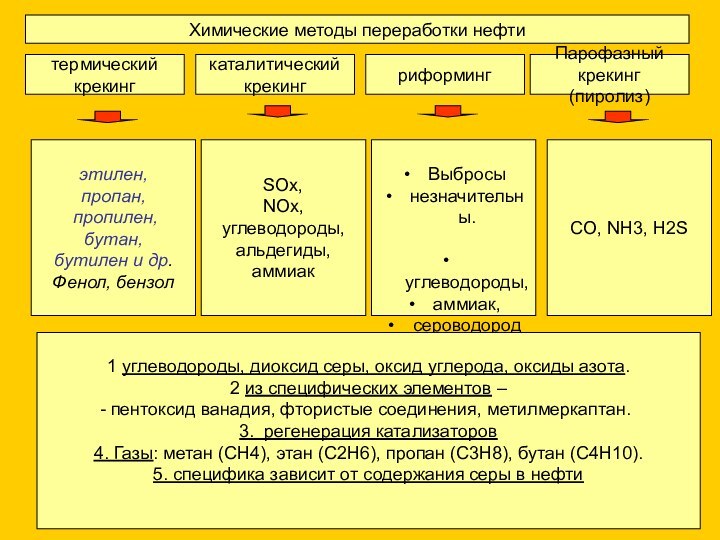

Химические методы переработки нефти

термический

крекинг

каталитический

крекинг

риформинг

Парофазный

крекинг (пиролиз)

этилен,

пропан,

пропилен,

бутан,

бутилен и

др.

Фенол, бензол

SOx,

NOx,

углеводороды,

альдегиды,

аммиак

Выбросы

незначительны.

углеводороды,

аммиак,

сероводород

1 углеводороды, диоксид серы, оксид углерода, оксиды азота.

2 из специфических элементов –

пентоксид ванадия, фтористые соединения, метилмеркаптан.

3. регенерация катализаторов

4. Газы: метан (СН4), этан (С2Н6), пропан (С3Н8), бутан (С4Н10).

5. специфика зависит от содержания серы в нефти

CO, NH3, H2S

Слайд 8

Со сточными водами НПЗ в поверхностные воды поступает

нефтепродукты,

сульфаты,

хлориды,

соединения азота,

фенолы,

соли тяжелых металлов

Слайд 9

токсичные отходы

состоят из:

биологически активного газа, который остается

после эксплуатации очистных сооружений,

осадков из резервуаров, сернисто-щелочных стоков.

Слайд 11

Производство серной кислоты

Серная кислота – H2SO4 бесцветная тяжелая

маслянистая жидкость, кипящая при 304оС и кристаллизующаяся при 10,4оС.

Исходное

вещество в производстве серной кислоты является сернистый ангидрид SO2.

Для получения SO2. применяется

- серный колчедан,

- элементарная сера,

- сероводородные и сернистые газы, выделяемые при переработке руд цветных и черных металлов, очистке нефти.

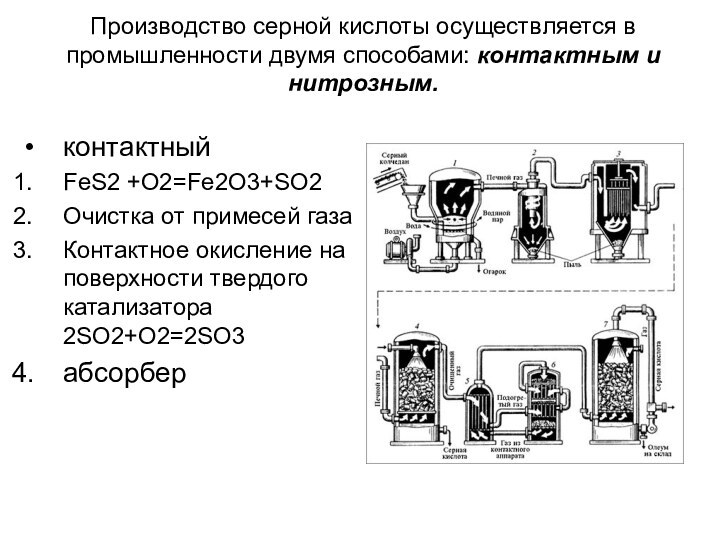

Слайд 12

Производство серной кислоты осуществляется в промышленности двумя способами:

контактным и нитрозным.

контактный

FeS2 +O2=Fe2O3+SO2

Очистка от примесей газа

Контактное окисление на

поверхности твердого катализатора 2SO2+O2=2SO3

абсорбер

Слайд 14

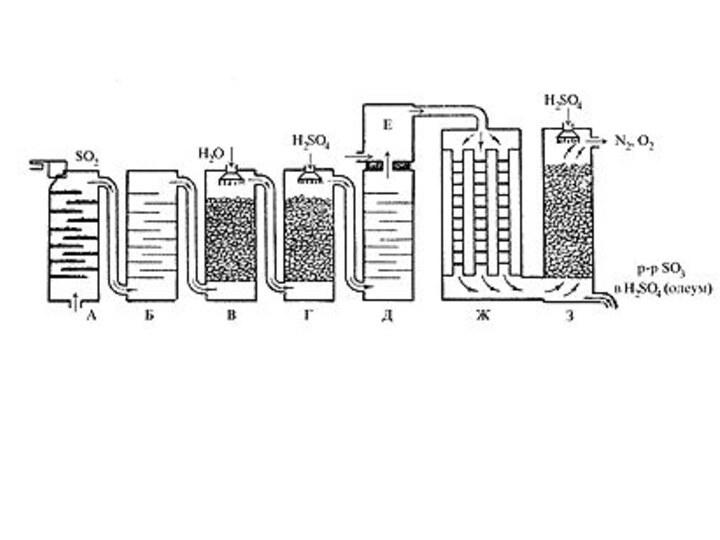

Нитрозный способ – известен с середины 18 в.

1.

2SO2+H2O+NO2=H2SO4+NO

ОКИСЛИТЕЛЕМ ЯВЛЯЕТСЯ NO2, ОН ВОССТАНАВЛИВАЕТСЯ

2. ОКИСЛЕНИЕ КИСЛОРОДОМ ВОЗДУХА 2NO+O2=2NO2

До

20-х гг. нашего века он осуществлялся в больших свинцовых камерах, сейчас в специальных башнях

Слайд 17

Для получения 1 т NH3 –

3000 куб.м

азото-водородной смеси, 90 куб. м воды, 1750 кВт*ч

Слайд 19

Азотная кислота занимает второе место по объему в

производстве кислот после серной.

Слайд 20

Исходным веществом для получения азотной кислоты является аммиак

– NH3.

Слайд 21

Получение слабой азотной кислоты имеет три стадии:

1. окисление

аммиака до окиси азота NO; (аммиак и избыток воздуха

пропускают над нагретым до 800-900 гр. Pt катализатор

4NH3 + 5 O2 = 4 NO + 6 H2O

2. окисление оксида азота до двуокиси NO2;

2NO + O2 = 2NO2

3. поглощение NO2 водой с образованием азотной кислоты.

3NO2 + H2O = 2HNO3 + NO

Слайд 22

Окисление аммиака проводится при температуре 800-900оС в присутствии

катализатора, изготовленного из сплава платины и родия.

Слайд 23

Кроме платины, могут применяться менее активные катализаторы на

основе окиси кобальта или железа с активирующими добавками.

Слайд 24

Для получения 1 т разбавленной азотной кислоты в

установках с нормальным атмосферным давлением расходуется 300 кг аммиака,

100 м3 воды и 80 кВт.ч электроэнергии.

Слайд 25

Выброс HNO3 может составлять до 3 кг на

1 т. в пересчете на 100%-ную кислоту.

Слайд 26

производство соды

Приготовление насыщенного раствора поваренной соли NaCl

удаление

примесей (oсаждение ионов кальция и магния),

насыщение аммиаком, получение

аммиачного рассола NH3

H2O

5. известняк СаСО3,

Обжигают, получают

СО2

Насыщают им раствор

карбонизация

NH3+CO2+H2O=NH4HCO3

NH4HCO3+ NaCl= NaHCO3 + NH4Cl

Фильтруют

прокаливают

+гашеная известь

NH3

Na2CO3

Слайд 27

При получении 1 т соды - образуется около

1 т NH4Cl, раствор которого обрабатывают известковым молоком для

регенерации аммиака.

Образующуюся дистиллярную жидкость – суспензию нерастворимых соединений в растворе CaCl2 и NaCl направляют в отстойники – шламонакопители. Их называют “белыми морями”.

Один только содовый завод может занимать до 3-4 га под шламонакопитель

Слайд 28

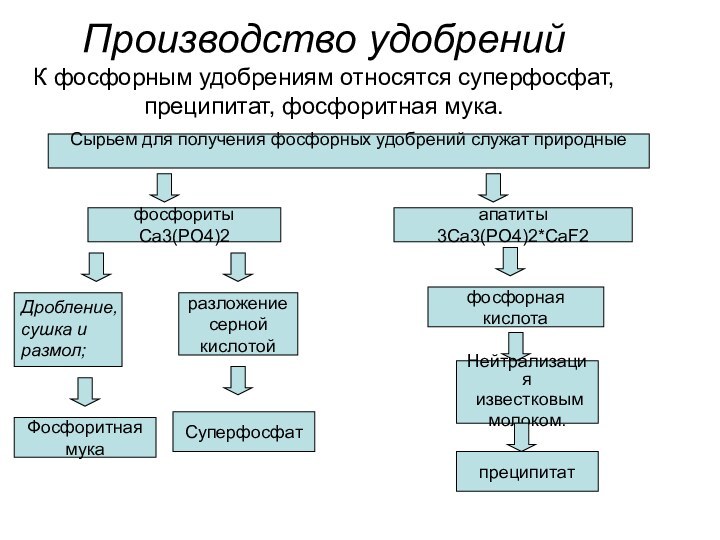

Производство удобрений

К фосфорным удобрениям относятся суперфосфат, преципитат,

фосфоритная мука.

Сырьем для получения фосфорных удобрений служат природные

фосфориты

Ca3(PO4)2

апатиты 3Ca3(PO4)2*CaF2

Дробление,

сушка и

размол;

Фосфоритная

мука

разложение

серной

кислотой

Суперфосфат

фосфорная кислота

Нейтрализация

известковым

молоком.

преципитат

Слайд 29

Главный загрязнитель при производстве фосфорных удобрений – фтористые

соединения.

Фториды присутствуют как в газообразном состоянии, так и

в виде аэрозолей.

Нормы выброса фторидов при производстве фосфорных удобрений обычно пропорциональны к количеству P2O5, введенному в производство.

Например, в штате Флорида, где производят основную часть фосфорных удобрений, нормируется 1 г фторида на 1 т P2O5, используемого в производстве.

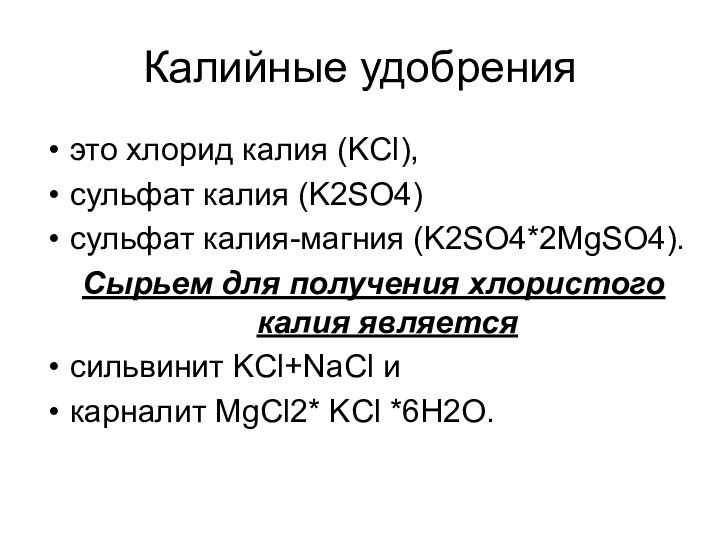

Слайд 30

Калийные удобрения

это хлорид калия (KCl),

сульфат калия

(K2SO4)

сульфат калия-магния (K2SO4*2MgSO4).

Сырьем для получения хлористого калия

является

сильвинит KCl+NaCl и

карналит MgCl2* KCl *6H2O.

Слайд 31

Производство калийных удобрений включает:

1 отделение хлористого калия от

хлорида натрия и глины.

2. Сильвинит размалывают, растворяют, раствор

охлаждают, отделяют соли и сушат их.

3. если флотируют, обогащая КCl, то образуются галитовые отвалы

Слайд 32

В технологии изготовления хлорида калия можно выделить 4

этапа, при которых происходят наиболее существенные выбросы в атмосферу

мелких частиц:

1 прессование,

2 дробление,

3 сортировка

4 транспортировка.

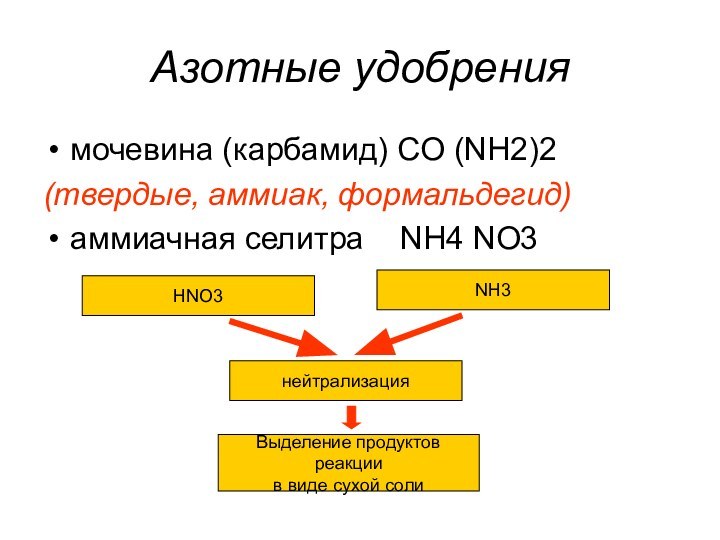

Слайд 33

Азотные удобрения

мочевина (карбамид) CO (NH2)2

(твердые, аммиак, формальдегид)

аммиачная

селитра NH4 NO3

HNO3

NH3

нейтрализация

Выделение продуктов реакции

в виде сухой

соли

Слайд 34

ядохимикаты

Инсектициды:

1. парижская зелень 3 Сu(AsO2)2*Cu(CH3COO)2

Cырье - As2O3

руды обжигают соли

2.

Фтористый и кремнефтористый натрий

Получают из отходов производст. суперфосфата

3. Гексахлоран C6H6Cl6

получается присоединением Cl к бензолу

4. ДДТ, тиофос

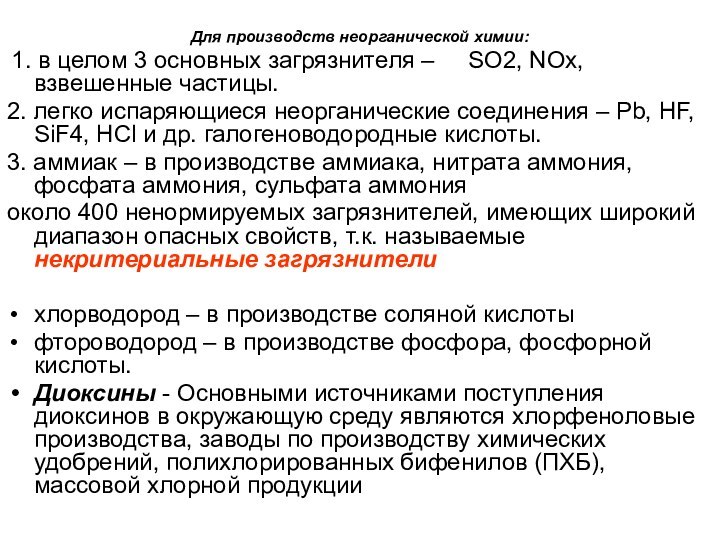

Слайд 35

II. Фунгициды (грибковые заболевания)

Бордосская жидкость (медь содерж.)

Получается смешиванием

медного купороса с известковым молоком

2. Серосодержащие (получаются при очистке

коксового газа от H2S)

3. Формалин

4. Гранозан (получается при взаимодействии диэтилртути с сулемой в спиртовом растворе)

III. Гербициды

Хлор и нитропроизводные фенола