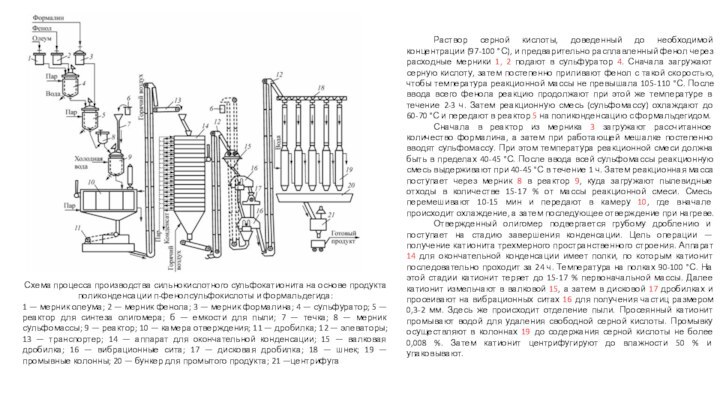

п-фенолсульфокислоты и формальдегида:

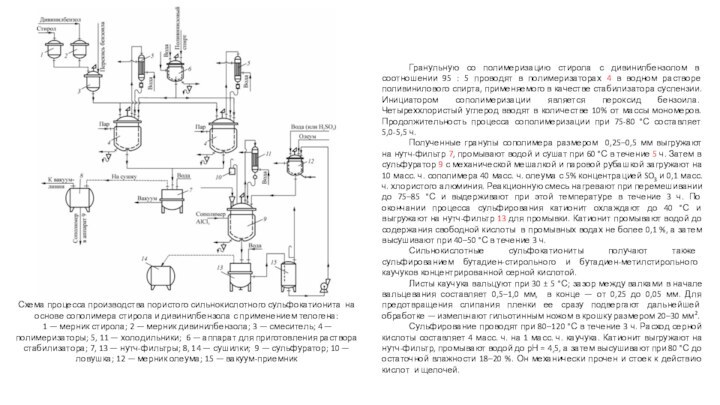

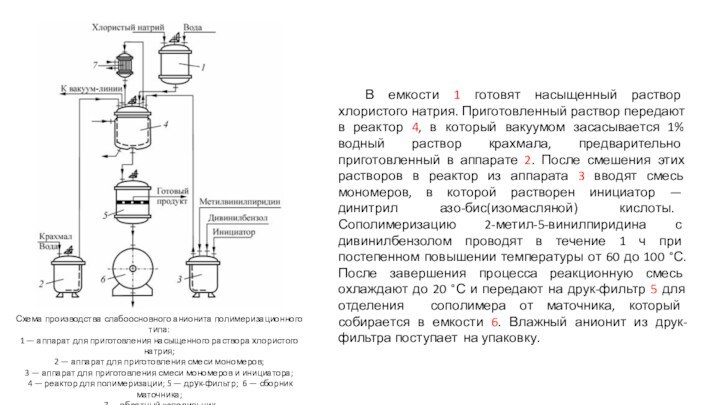

1 — мерник олеума; 2 —

мерник фенола; 3 — мерник формалина; 4 — сульфуратор; 5 — реактор для синтеза олигомера; б — емкости для пыли; 7 — течка; 8 — мерник сульфомассы; 9 — реактор; 10 — камера отверждения; 11 — дробилка; 12 — элеваторы; 13 — транспортер; 14 — аппарат для окончательной конденсации; 15 — валковая дробилка; 16 — вибрационные сита; 17 — дисковая дробилка; 18 — шнек; 19 — промывные колонны; 20 — бункер для промытого продукта; 21 —центрифугаРаствор серной кислоты, доведенный до необходимой концентрации (97-100 °С), и предварительно расплавленный фенол через расходные мерники 1, 2 подают в сульфуратор 4. Сначала загружают серную кислоту, затем постепенно приливают фенол с такой скоростью, чтобы температура реакционной массы не превышала 105-110 °С. После ввода всего фенола реакцию продолжают при этой же температуре в течение 2-3 ч. Затем реакционную смесь (сульфомассу) охлаждают до 60-70 °С и передают в реактор 5 на поликонденсацию с формальдегидом.

Сначала в реактор из мерника 3 загружают рассчитанное количество формалина, а затем при работающей мешалке постепенно вводят сульфомассу. При этом температура реакционной смеси должна быть в пределах 40-45 °С. После ввода всей сульфомассы реакционную смесь выдерживают при 40-45 °С в течение 1 ч. Затем реакционная масса поступает через мерник 8 в реактор 9, куда загружают пылевидные отходы в количестве 15-17 % от массы реакционной смеси. Смесь перемешивают 10-15 мин и передают в камеру 10, где вначале происходит охлаждение, а затем последующее отверждение при нагреве.

Отвержденный олигомер подвергается грубому дроблению и поступает на стадию завершения конденсации. Цель операции — получение катионита трехмерного пространственного строения. Аппарат 14 для окончательной конденсации имеет полки, по которым катионит последовательно проходит за 24 ч. Температура на полках 90-100 °С. На этой стадии катионит теряет до 15-17 % первоначальной массы. Далее катионит измельчают в валковой 15, а затем в дисковой 17 дробилках и просеивают на вибрационных ситах 16 для получения частиц размером 0,3-2 мм. Здесь же происходит отделение пыли. Просеянный катионит промывают водой для удаления свободной серной кислоты. Промывку осуществляют в колоннах 19 до содержания серной кислоты не более 0,008 %. Затем катионит центрифугируют до влажности 50 % и упаковывают.