Слайд 2

Введение

На основании проведенного литературного обзора установлено что оксидная

керамика на основе Al2O3 является перспективным материалом конструкционного и

функционального назначения.

В технологии корундовой керамики широко используется белый электрокорунд. Тем не менее показано, что проблемы активирования спекания корундовой керамики имеет важное практическое значение вследствие того, что температура обжига плотной корундовой керамики составляет 1800-1850 °С. При снижении температуры спекания значительно уменьшаются энергозатраты при эксплуатации энергоустановок.

Эффективным способом повышения активности исходных порошков является их механическая активация в энергонапряженных планетарных мельницах. Другим методом активирования процесса спекания корундовой керамики является добавление в исходные порошки ультра- и нанодисперсных керамических и металлических порошков.

Слайд 3

Цель работы:

Исследование влияния режимов механической активации порошка белого

электрокорунда и влияния добавок нано- и ультрадисперсных порошков 5%

НП Al, 10% НП Al2O3, 1,5% TiO2 на физико-механические свойства спеченной корундовой керамики.

Слайд 4

Материалы, оборудование, методики исследования

Материалы

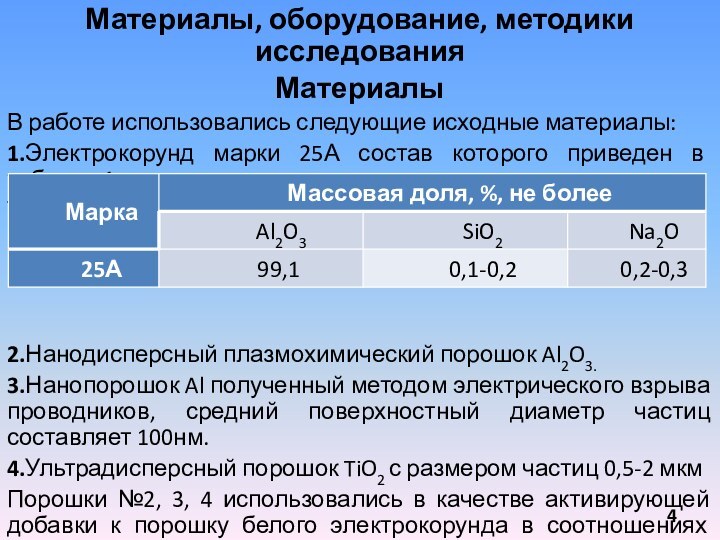

В работе использовались следующие исходные

материалы:

1.Электрокорунд марки 25А состав которого приведен в таблице 1.

Таблица

1- Химический состав электрокорунда белого

2.Нанодисперсный плазмохимический порошок Al2O3.

3.Нанопорошок Al полученный методом электрического взрыва проводников, средний поверхностный диаметр частиц составляет 100нм.

4.Ультрадисперсный порошок TiO2 с размером частиц 0,5-2 мкм

Порошки №2, 3, 4 использовались в качестве активирующей добавки к порошку белого электрокорунда в соотношениях 1,5-10 % по массе.

Слайд 6

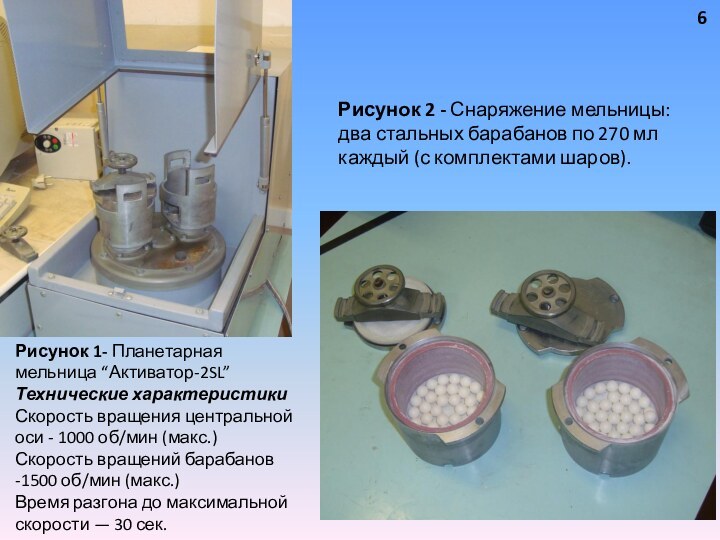

Рисунок 1- Планетарная мельница “Активатор-2SL”

Технические характеристики

Скорость вращения центральной

оси - 1000 об/мин (макс.)

Скорость вращений барабанов -1500 об/мин

(макс.)

Время разгона до максимальной скорости — 30 сек.

Рисунок 2 - Снаряжение мельницы: два стальных барабанов по 270 мл каждый (с комплектами шаров).

Слайд 7

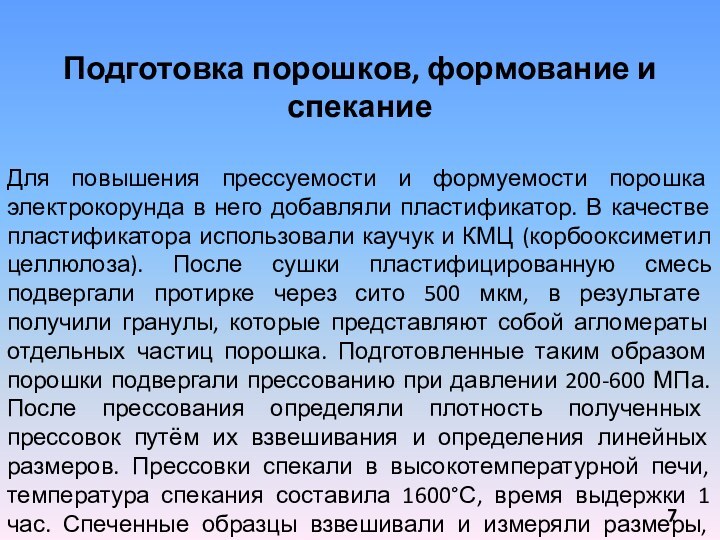

Подготовка порошков, формование и спекание

Для повышения прессуемости и

формуемости порошка электрокорунда в него добавляли пластификатор. В качестве

пластификатора использовали каучук и КМЦ (корбооксиметил целлюлоза). После сушки пластифицированную смесь подвергали протирке через сито 500 мкм, в результате получили гранулы, которые представляют собой агломераты отдельных частиц порошка. Подготовленные таким образом порошки подвергали прессованию при давлении 200-600 МПа. После прессования определяли плотность полученных прессовок путём их взвешивания и определения линейных размеров. Прессовки спекали в высокотемпературной печи, температура спекания составила 1600°С, время выдержки 1 час. Спеченные образцы взвешивали и измеряли размеры, определяя плотность и усадку.

Слайд 8

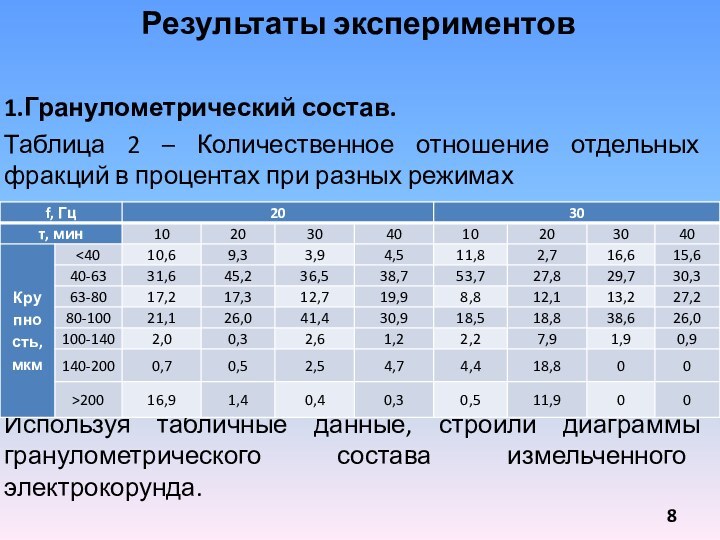

Результаты экспериментов

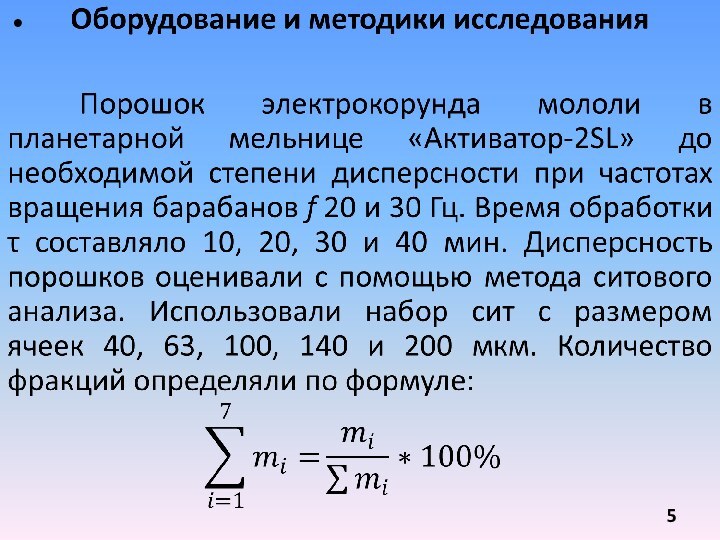

1.Гранулометрический состав.

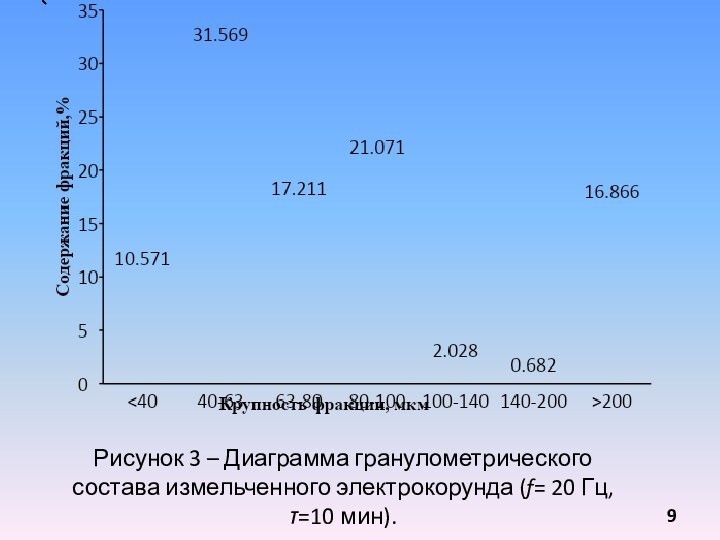

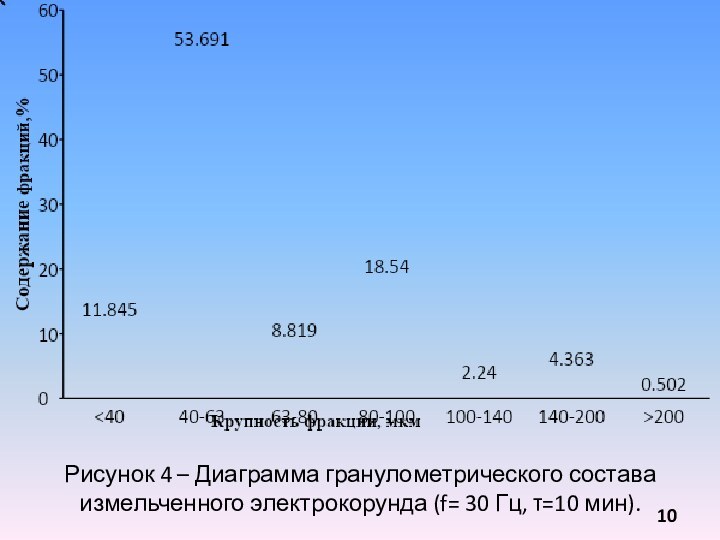

Таблица 2 – Количественное отношение отдельных

фракций в процентах при разных режимах

Используя табличные данные, строили

диаграммы гранулометрического состава измельченного электрокорунда.

Слайд 9

Рисунок 3 – Диаграмма гранулометрического состава измельченного электрокорунда

(f= 20 Гц, τ=10 мин).

Слайд 10

Рисунок 4 – Диаграмма гранулометрического состава измельченного электрокорунда

(f= 30 Гц, τ=10 мин).

Слайд 11

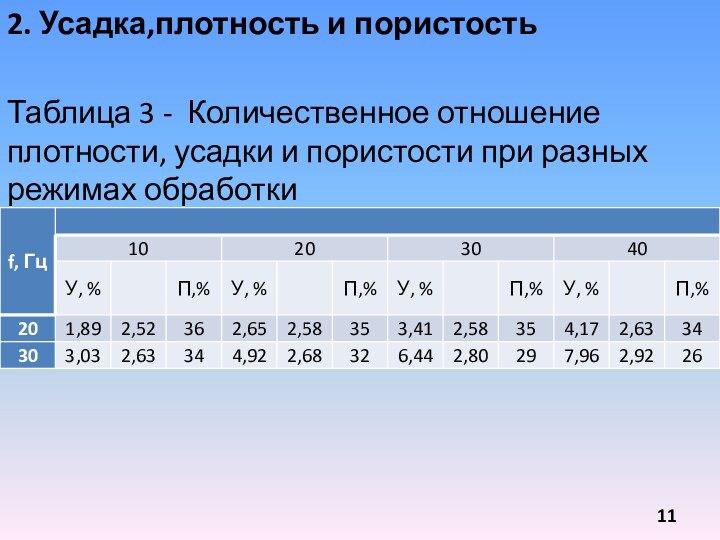

2. Усадка,плотность и пористость

Таблица 3 - Количественное отношение

плотности, усадки и пористости при разных режимах обработки

Слайд 12

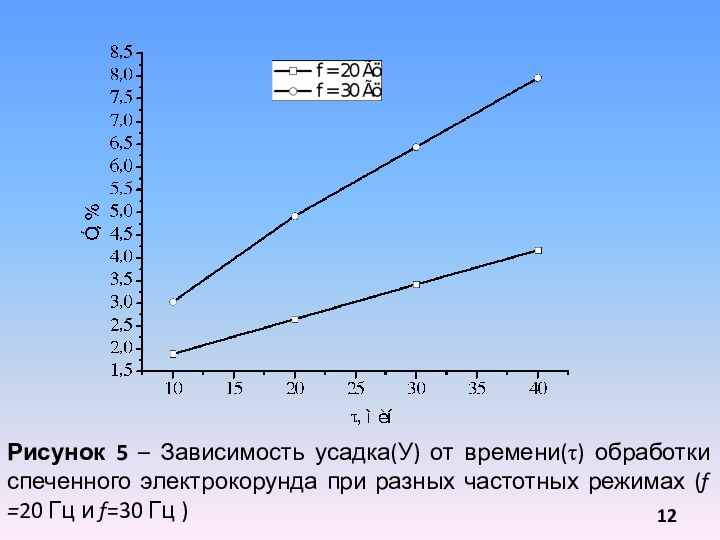

Рисунок 5 – Зависимость усадка(У) от времени(t) обработки

спеченного электрокорунда при разных частотных режимах (f =20 Гц

и f=30 Гц )

Слайд 13

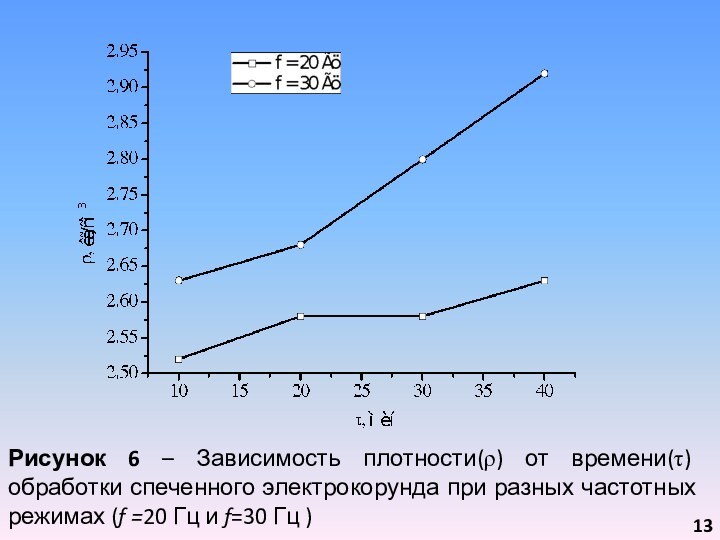

Рисунок 6 – Зависимость плотности(r) от времени(t) обработки

спеченного электрокорунда при разных частотных режимах (f =20 Гц

и f=30 Гц )

Слайд 14

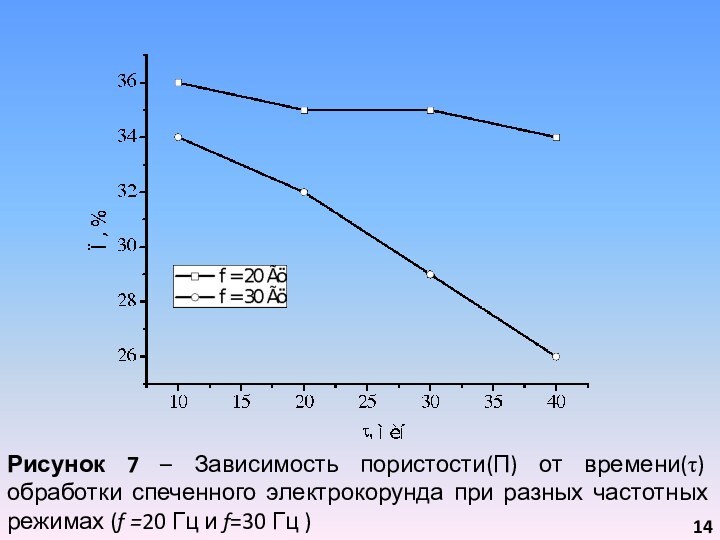

Рисунок 7 – Зависимость пористости(П) от времени(t) обработки

спеченного электрокорунда при разных частотных режимах (f =20 Гц

и f=30 Гц )

Слайд 15

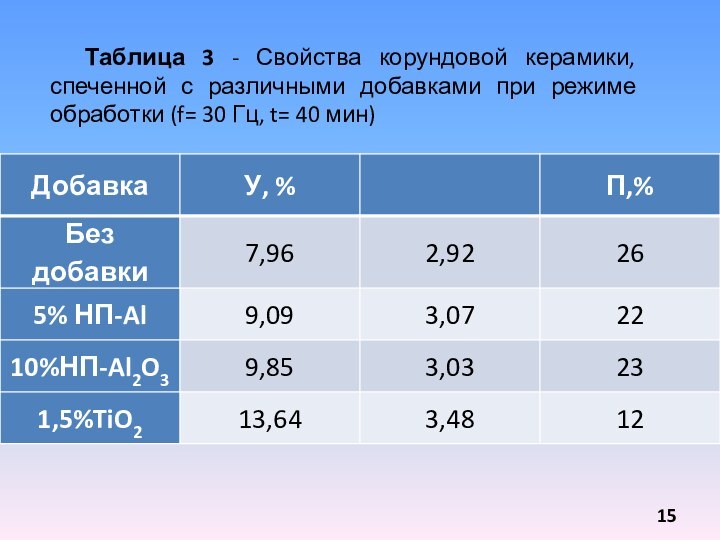

Таблица 3 - Свойства корундовой керамики, спеченной с

различными добавками при режиме обработки (f= 30 Гц, t=

40 мин)

Слайд 16

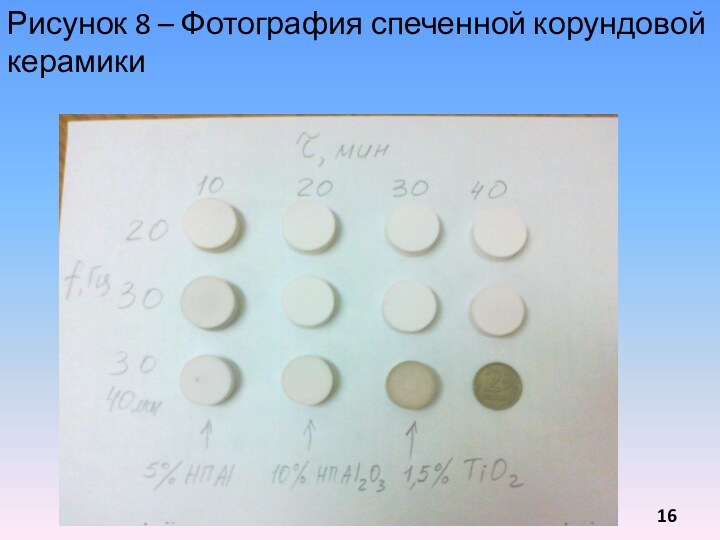

Рисунок 8 – Фотография спеченной корундовой керамики

Слайд 17

Выводы

1. Анализ диаграмм гранулометрического состава обработанного порошка электрокорунда

показал, что при увеличении частоты обработки до 30 Гц

фракция более 200 мкм отсутствует, в то время, как при обработке с частотой 20 Гц содержание данной фракции составляет почти 17 % по массе.

2. Результаты измерения усадки, пористости и плотности спеченных образцов показали, что увеличение времени механической активации электрокорундового порошка приводит к существенному активированию процесса последующего спекания прессовок. Так, при увеличении времени обработки с 10 минут до 40 усадка повышается в 2,2 и 2,6 раза для частот 20 и 30 Гц соответственно. Пористость при этом снижается с 36 до 34 % и 34 до 26%.Плотность спеченной керамики, полученной из порошка электрокорунда обработанного при частоте 30 Гц в течение 40 минут достигает 2,92 г/см3.

Слайд 18

3. Наибольшим активирующим эффектом, как видно из таблицы 4

оказалось введение в порошок электрокорунда добавок ультрадисперсного порошка

TiO2 и нанопорошков Al2O3 и Al. При введении 1,5% TiO2 плотность спеченной керамики достигала 3,48 г/см3.Данный эффект активированного спекания корундовой керамики при добавлении TiO2 известен в керамической технологии.

4. Активирование спекания корундовой керамики введением добавки НП Al2O3 объясняется повышенной активностью нанодисперсного порошка, которая обусловлена его высокой удельной поверхностью и дефектностью кристаллического строения наночастиц.

Слайд 19

5. Добавление НП Аl реализует механизм реакционного спекания

корунда: частицы металлического алюминия при спекании в атмосфере воздуха

окисляются, при этом повышается объемная и поверхностная диффузия атомов и вакансий, что приводит к активированию процесса спекания.