Слайд 2

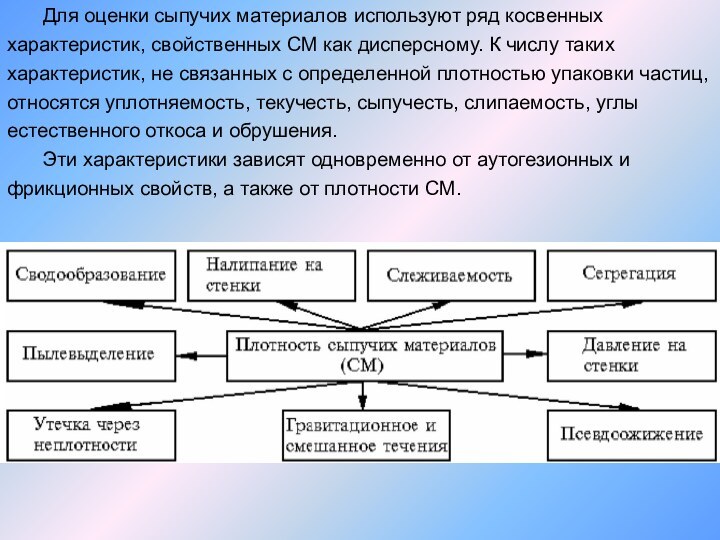

Для оценки сыпучих материалов используют ряд косвенных характеристик,

свойственных СМ как дисперсному. К числу таких характеристик, не

связанных с определенной плотностью упаковки частиц, относятся уплотняемость, текучесть, сыпучесть, слипаемость, углы естественного откоса и обрушения.

Эти характеристики зависят одновременно от аутогезионных и фрикционных свойств, а также от плотности СМ.

Слайд 3

Дифференциация плотности сыпучего материала с учетом влияния газовой

фазы

Слайд 4

Один и тот же СМ на различных стадиях

переработки может иметь разные значения объемной плотности, крупности частиц,

влажности, порозности и т.д.

Объемная плотность СМ есть функция следующих переменных:

• объемной плотности частиц СМ;

• величины его частиц и соотношения различных фракций его ситового анализа;

• влажности частиц СМ;

• степени давления вышележащих слоев на нижние.

Слайд 5

Насыпную плотность следует ставить в зависимость в первую

очередь от содержания влаги в веществе. Поэтому до определения

плотности необходимо измерить в нем содержание влаги или привести ее к желательной норме посредством обычных методов увлажнения или подсушивания. Определение насыпной плотности без указания влажности продукта, естественно, будет недостаточно точным, хотя это и имеет место на практике. Наиболее правильным является определение насыпной плотности для материалов с такой влажностью, которая наиболее типична для практики.

При определении ОП СМ необходимо всегда указывать, при каких значениях среднего размера частиц она получена. По величине объемной плотности ρсм сыпучие материалы делят на:

• легкие (ρсм < 600 кг/м3);

• средние (600 < ρсм < 1100 кг/м3);

• тяжелые (1100 < ρсм < 2000 кг/м3);

• весьма тяжелые (ρсм > 2000 кг/м3).

Слайд 6

Все методы измерения плотности СМ основаны на прямом

или косвенном измерении массы и объема вещества в пробе,

поэтому измерение плотности сыпучих материалов может осуществляться двумя путями:

1) косвенными методами, например, по затуханию потока радиоактивных, рентгеновских или ультразвуковых лучей, проходящих через контролируемое вещество;

2) абсолютным методом, когда масса и объем измеряются прямыми методами отдельно и по их отношению определяют плотность.

Первый путь является более коротким и удобным для автоматизации измерения, однако, вносимые затухания вследствие влияния толщины, формы, плотности и физических характеристик материалов (химический состав, структура, связь отдельных компонентов), оказывают существенное влияние на получаемый результат.

В зависимости от вида плотности все методы измерения могут быть разделены на методы измерения насыпной (объемной) плотности и методы измерения плотности частиц СМ.

Слайд 7

Объемную плотность сыпучих материалов обычно определяют весовым методом,

который заключается в определении массы измеренного СМ. Классификация методов

измерения насыпной (объемной) плотности СМ приведена на рисунке.

Слайд 8

На рисунке показана схема устройства, реализующего весовой метод.

Для измерения объема пробы СМ используют мерный стеклянный цилиндрический

сосуд объемом 50…100 см3 с диаметром 30 мм. Верхняя часть цилиндра выше шкалы обрезана и отшлифована. Цена деления шкалы от 0,5 до 1,0 см3.

Основными источниками погрешности в таком методе являются условия насыпки и объем пробы СМ. Часто для измерения ОП объем пробы принимают равным от 10-4 до 5 ⋅ 10-4 м3. При увеличении уровня давление верхних слоев на нижние становится заметным и приводит к изменению плотности по высоте образца. Чтобы учесть это обстоятельство, проводят измерения с различной уплотняющей нагрузкой, имитирующей давление СМ с разной высотой насыпки

Слайд 9

Другим широко распространенным методом измерения ОП СМ является

метод гидростатического взвешивания, заключающийся в том, что образец взвешивают

на воздухе, затем, помещая его в эластичную оболочку с последующим вакууммированием, либо, пропитывая поверхностные слои расплавленным парафином, изолируют его поры от окружающей среды и взвешивают в воде, при этом

где m1, m2 – массы образца в воздухе и в воде; V – объем образца; ρ H2O – плотность воды; ρСМ – объемная плотность сыпучего материала.

Слайд 10

При взвешивании в жидкости тело прикрепляют на проволоке

к крючку подвеса весов. Проволока должна быть очень тонкой

и прямой, чтобы уменьшить влияние поверхностного натяжения жидкости. Рекомендуется применять платиновую проволоку диаметром 0,1–0,2 мм, так как она хорошо выпрямляется путем прокаливания при легком натяжении над пламенем горелки. При работе с агрессивной жидкостью материал проволоки должен быть устойчивым против воздействия этой жидкости. Длину проволоки следует рассчитать так, чтобы в жидкость погружалась лишь небольшая ее часть (порядка 15 мм); при этом уменьшение веса проволоки в жидкости сведется к минимуму.

При гидростатическом взвешивании необходимо поддерживать постоянную температуру жидкости. Изменение температуры жидкости при взвешивании приводит к изменению плотности жидкости и объема взвешиваемого тела, что нарушает равновесие весов. В целях поддержания температуры постоянной применяют водяную ванну большого объема (20–25 л), обернутую снаружи теплоизоляционным материалом (войлоком, ватой). Регулирование температуры ванны достигается добавлением небольших количеств горячей воды или льда. Воду в ванне необходимо перемешивать мешалкой.

Слайд 11

Среди методов измерения объемной плотности СМ существует класс

механических методов, основанных на измерении механических (физических) величин.

К

ним относятся:

• метод физического маятника, заключающийся в определении максимальной величины периода собственных колебаний емкости с исследуемым материалом, подвешенной как физический маятник, при изменении объема и плотности материала в емкости;

• метод секционированного ротора, заключающийся в наполнении секций ротора сыпучим материалом в плотном слое. О значении ОП судят по величине суммарного объема и массы материала, пропущенного ротором за единицу времени.

Слайд 12

Вибрационный метод основан на изменении амплитуды вынужденных колебаний

тела, по-

груженного в контролируемую среду, в зависимости от вязкости

этой среды

Вибрационный плотномер — прибор, предназначенный для преобразования значения плотности контролируемой среды в аналоговый или цифровой электрический сигнал для передачи его в системы телеметрии или автоматики и/или отображения значения плотности на цифровом табло.

Известны вибрационные плотномеры проточные, предназначенные для контроля плотности движущейся в трубопроводе среды, и погружные, для контроля плотности среды врезервуарах.

Слайд 13

Рассмотрим плотнометр для измерений плотности жидкости. Датчик такого

плотномера представляет собой тонкостенный цилинр, внутри которого расположена электронная

автоколебательная система, сообщающая цилиндру незатухающие колебания. Колебания цилиндра передаются окружающей жидкости, причем частота колебаний тем меньше, чем больше плотность среды.

В приборах такого типа измерения плотности ,по существу,сведены к измерению частоты. Точность измерения этими плотнометрами достаточно высока до (10 в -6)

Преимущества вибрационных плотномеров: отсутствие движущихся частей, нейтральность к электрическим свойствам среды, высокая точность и стабильность измерений (+0,3-1,0 кг/м3), работоспособность при высоких и низких температурах (от минус 70 до 200 °C), больших статических давлениях (до 20 МПа), малые масса и габариты, компактность (диаметр 25 мм), низкое энергопотребление (0,5-2,5 Вт).

Общим недостатком существующих конструкций датчиков вибрационных плотномеров является низкая добротность колебательной системы, связанная, в основном, с потерями энергии в местах крепления резонатора.

Слайд 14

Радиоизотопные методы измерения ОП СМ относятся к бесконтактным

методам и основаны на функциональной зависимости между деформацией поля

ионизирующего излучения и ОП исследуемого материала. По виду используемого излучения различают β- и γ-методы измерения.

В основе этих методов лежит свойство ослабления плотности потока радиоактивного излучения исследуемым материалом в результате рассеяния (поглощения) β- или γ-квантов первичного излучения.

В радиоизотопных плотномерах наиболее часто используют источник с гамма-излучением. Измерение плотности возможно по поглощению излучения сыпучим материалом или по рассеянию излучения исследуемой средой. При поглощении излучения определяется изменение интенсивности прямого пучка гамма-лучей после прохождения через слой СМ. Радиоактивный источник и приемник излучения располагаются так, что прямой пучок гамма-лучей пройдя через стенки технологического аппарата и исследуемую среду, попадает в приемник излучения. При рассеянии излучения источник и приемник излучения размещают по одну сторону аппарата и экранируют так, что в приемник поступают лишь те гамма-лучи, которые претерпели рассеяние в СМ; прямой пучок гамма-лучей улавливается свинцовым экраном.

Слайд 15

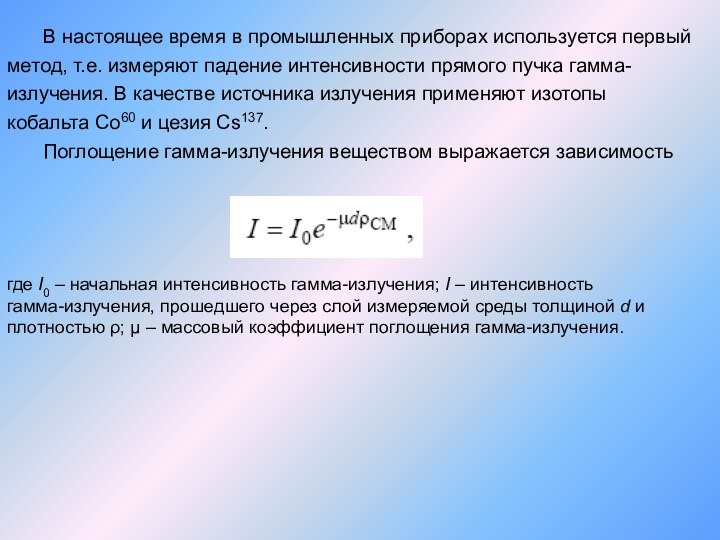

В настоящее время в промышленных приборах используется первый

метод, т.е. измеряют падение интенсивности прямого пучка гамма-излучения. В

качестве источника излучения применяют изотопы

кобальта Со60 и цезия Cs137.

Поглощение гамма-излучения веществом выражается зависимость

где I0 – начальная интенсивность гамма-излучения; I – интенсивность

гамма-излучения, прошедшего через слой измеряемой среды толщиной d и плотностью ρ; μ – массовый коэффициент поглощения гамма-излучения.

Слайд 16

Гамма-лучи от радиоактивного источника проходят через контролируемую среду

и воспринимаются приемником – сцинтилляционным счетчиком. Одновременно с этим

от второго источника гамма-лучи попадают на счетчик, минуя контролируемую среду. Усиленные сигналы счетчиков сравниваются между собой, а по их разности определяется степень поглощения гамма-лучей и соответственно плотность контролируемого материала.

Существенным недостатком радиоизотопных методов является зависимость показаний от физических свойств контролируемого вещества, что для определенного вида вещества требует индивидуальной градуировки устройств.

Слайд 17

Рентгенографические методы основаны на зависимости интерференции рентгеновского излучения

от плотности упаковки кристаллической решетки твердого тела. Радиационное изображение

контролируемого объекта преобразуется в рентгенографический снимок или записывается в запоминающем устройстве.

Преимуществом таких методов являются малые размеры фокусного пятна, высокая интенсивность излучения, высокая чувствительность контроля. К недостаткам можно отнести большие габариты аппаратуры, необходимость охлаждения и питания от внешних источников, малую маневренность.