Слайд 2

Понятие Ректификации:

Ректификация - процесс разделения жидких смесей при

помощи одновременно и многократно повторяемых частичных испарений и

конденсаций.

Простейшими способами перегонки жидких смесей являются:

частичное испарение жидкости и конденсация полученных паров с отводом конденсата (простая перегонка) и

частичная конденсация паров перегоняемой смеси с отводом конденсата (простая конденсация). Каждый из этих процессов в отдельности не приводит к получению достаточно чистых продуктов, но, осуществляя оба эти процесса одновременно и многократно в противоточных колоннах, можно достичь разделения жидкой смеси на чистые, составляющие смесь компоненты.

Слайд 3

Сущность процесса ректификации:

Процесс ректификации

осуществляют в ректификационной установке, включающей

ректификационную колонну,

дефлегматор,

холодильник-конденсатор,

подогреватель

исходной смеси,

сборники дистиллята и кубового остатка. Дефлегматор, холодильник-конденсатор и подогреватель представляют собой обычные теплообменники. Основным аппаратом установки является ректификационная колонна, в которой пары перегоняемой жидкости поднимаются снизу, а навстречу парам сверху стекает жидкость, подаваемая в верхнюю часть аппарата в виде флегмы.

Слайд 4

Процесс ректификации осуществляется в противоточных аппаратах-колоннах:

Пары перегоняемой

жидкости протекают снизу вверх, а навстречу парам сверху вниз

протекает жидкость, подаваемая в верхний элемент колонны.

Между жидкой и паровой фазами возникает массообмен, вследствие которого пары по мере их продвижения по колонне обогащаются легколетучим компонентом, а жидкость—менее летучим компонентом.

Пар, выходящий из верхней части колонны, представляет собой более или менее чистый легколетучий компонент, конденсация которого дает готовый продукт—дистиллят, а из нижней части колонны вытекает сравнительно чистый менее летучий компонент, так называемый кубовый остаток, который, так же как и дистиллят, может быть конечным продуктом перегонки.

Слайд 5

Жидкость, поступающую на орошение колонны, называют ф л

е г м о й; ее получают путем конденсации

паров, поднимающихся из верхней части колонны, в специальных конденсаторах— д е ф л е г м а т о р а х.

Для образования паров нижний элемент колонны снабжают греющими приспособлениями в виде змеевиков или трубчаток, в которые и подводят необходимое количество тепла, в большинстве случаев с греющим водяным паром.

Степень разделения жидкой смеси на составляющие ее компоненты и чистота получаемых дистиллята и кубового остатка зависят от того, насколько развита поверхность фазового контакта, а последнее определяется количеством орошаемой жидкости — флегмы и конструктивным оформлением аппарата.

Слайд 6

Ректификационная установка периодического действия

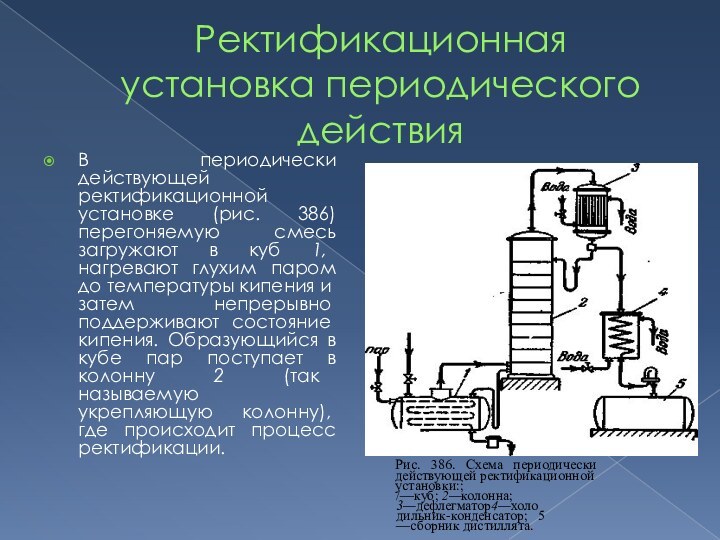

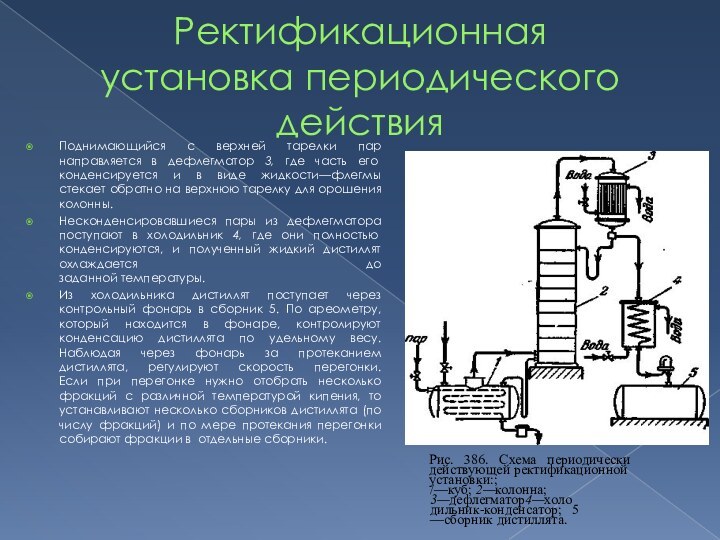

В периодически действующей ректификационной установке (рис.

386) перегоняемую смесь загружают в куб 1, нагревают глухим

паром до температуры кипения и затем непрерывно поддерживают состояние кипения. Образующийся в кубе пар поступает в колонну 2 (так называемую укрепляющую колонну), где происходит процесс ректификации.

Слайд 7

Ректификационная установка периодического действия

Поднимающийся с верхней тарелки пар направляется

в дефлегматор 3, где часть его конденсируется и в

виде жидкости—флегмы стекает обратно на верхнюю тарелку для орошения колонны.

Несконденсировавшиеся пары из дефлегматора поступают в холодильник 4, где они полностью конденсируются, и полученный жидкий дистиллят охлаждается до

заданной температуры.

Из холодильника дистиллят поступает через контрольный фонарь в сборник 5. По ареометру, который находится в фонаре, контролируют конденсацию дистиллята по удельному весу. Наблюдая через фонарь за протеканием дистиллята, регулируют скорость перегонки.

Если при перегонке нужно отобрать несколько фракций с различной температурой кипения, то устанавливают несколько сборников дистиллята (по числу фракций) и по мере протекания перегонки собирают фракции в отдельные сборники.

Слайд 8

Непрерывная ректификация

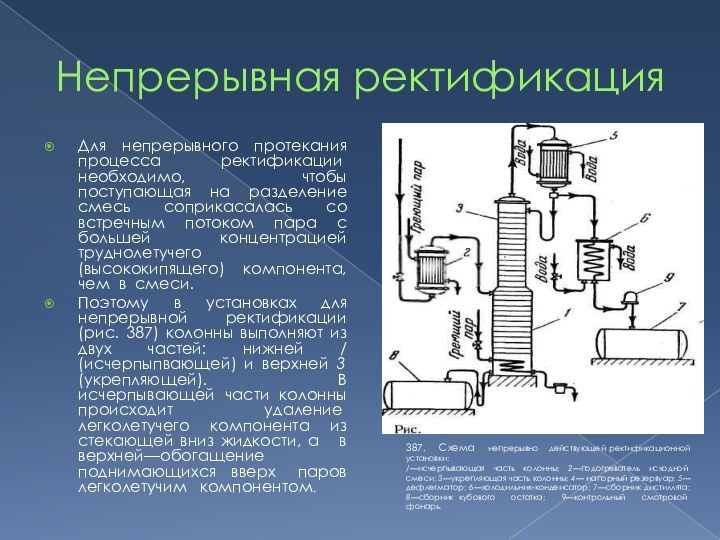

Для непрерывного протекания процесса ректификации необходимо,

чтобы поступающая на разделение смесь соприкасалась со встречным потоком

пара с большей концентрацией труднолетучего (высококипящего) компонента, чем в смеси.

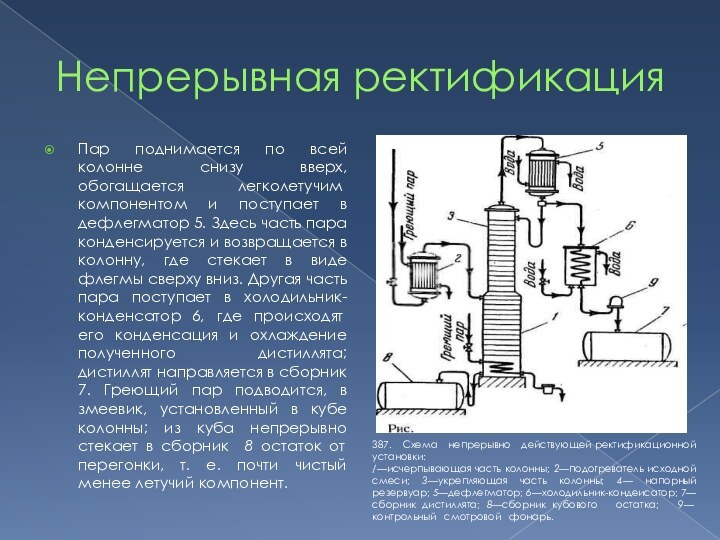

Поэтому в установках для непрерывной ректификации (рис. 387) колонны выполняют из двух частей: нижней / (исчерпыпвающей) и верхней 3 (укрепляющей). В исчерпывающей части колонны происходит удаление легколетучего компонента из стекающей вниз жидкости, а в верхней—обогащение поднимающихся вверх паров легколетучим компонентом.

387. Схема непрерывно действующей ректификационной установки:

/—исчерпывающая часть колонны; 2—подогреватель исходной смеси; 3—укрепляющая часть колонны; 4— напорный резервуар; 5—дефлегматор; 6—холодильник-кондеисатор; 7—сборник дистиллята; 8—сборник кубового остатка; 9—контрольный смотровой фонарь.

Слайд 9

Непрерывная ректификация

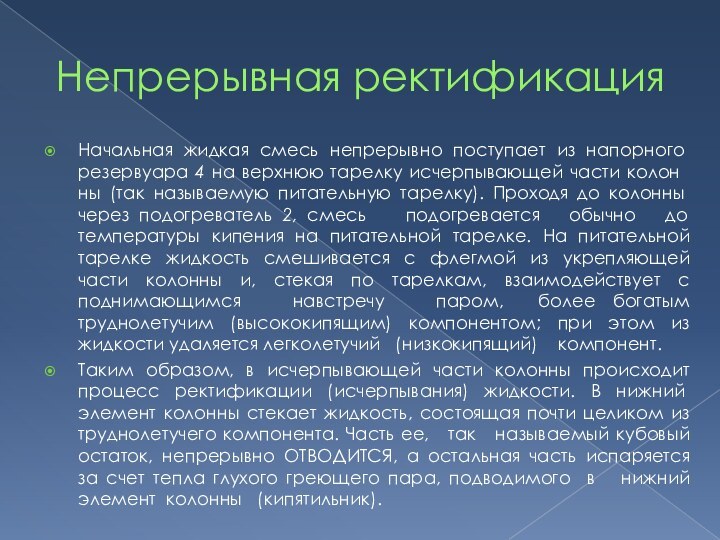

Начальная жидкая смесь непрерывно поступает из

напорного резервуара 4 на верхнюю тарелку исчерпывающей части колонны

(так называемую питательную тарелку). Проходя до колонны через подогреватель 2, смесь подогревается обычно до температуры кипения на питательной тарелке. На питательной тарелке жидкость смешивается с флегмой из укрепляющей части колонны и, стекая по тарелкам, взаимодействует с поднимающимся навстречу паром, более богатым труднолетучим (высококипящим) компонентом; при этом из жидкости удаляется легколетучий (низкокипящий) компонент.

Таким образом, в исчерпывающей части колонны происходит процесс ректификации (исчерпывания) жидкости. В нижний элемент колонны стекает жидкость, состоящая почти целиком из труднолетучего компонента. Часть ее, так называемый кубовый остаток, непрерывно ОТВОДИТСЯ, а остальная часть испаряется за счет тепла глухого греющего пара, подводимого в нижний элемент колонны (кипятильник).

Слайд 10

Непрерывная ректификация

Пар поднимается по всей колонне снизу

вверх, обогащается легколетучим компонентом и поступает в дефлегматор 5.

Здесь часть пара конденсируется и возвращается в колонну, где стекает в виде флегмы сверху вниз. Другая часть пара поступает в холодильник-конденсатор 6, где происходят его конденсация и охлаждение полученного дистиллята; дистиллят направляется в сборник 7. Греющий пар подводится, в змеевик, установленный в кубе колонны; из куба непрерывно стекает в сборник 8 остаток от перегонки, т. е. почти чистый менее летучий компонент.

387. Схема непрерывно действующей ректификационной установки:

/—исчерпывающая часть колонны; 2—подогреватель исходной смеси; 3—укрепляющая часть колонны; 4— напорный резервуар; 5—дефлегматор; 6—холодильник-кондеисатор; 7—сборник дистиллята; 8—сборник кубового остатка; 9—контрольный смотровой фонарь.

Слайд 11

Виды ректификационных аппаратов:

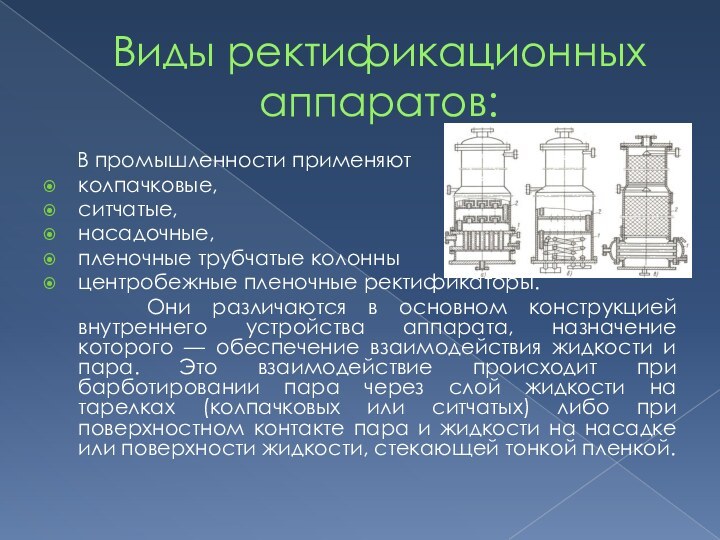

В промышленности применяют

колпачковые,

ситчатые,

насадочные,

пленочные трубчатые колонны

центробежные пленочные ректификаторы.

Они различаются в основном конструкцией внутреннего устройства аппарата, назначение которого — обеспечение взаимодействия жидкости и пара. Это взаимодействие происходит при барботировании пара через слой жидкости на тарелках (колпачковых или ситчатых) либо при поверхностном контакте пара и жидкости на насадке или поверхности жидкости, стекающей тонкой пленкой.

Слайд 12

Тарельчатые колпачковые колонны

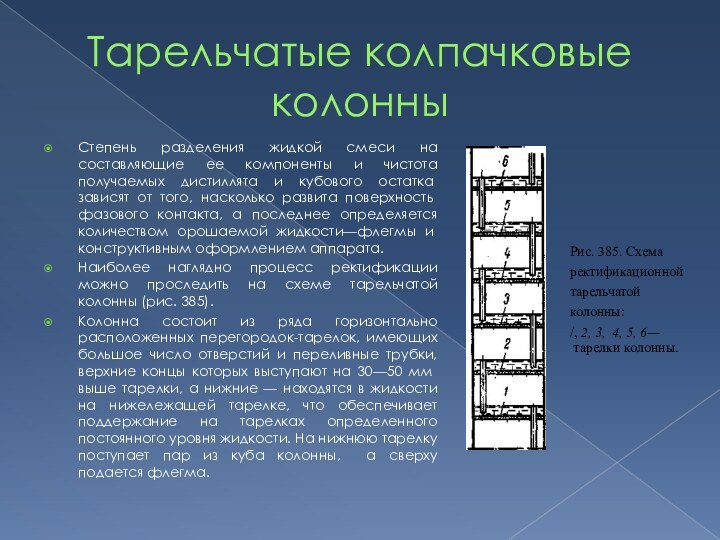

Степень разделения жидкой смеси на составляющие

ее компоненты и чистота получаемых дистиллята и кубового остатка

зависят от того, насколько развита поверхность фазового контакта, а последнее определяется количеством орошаемой жидкости—флегмы и конструктивным оформлением аппарата.

Наиболее наглядно процесс ректификации можно проследить на схеме тарельчатой колонны (рис. 385).

Колонна состоит из ряда горизонтально расположенных перегородок-тарелок, имеющих большое число отверстий и переливные трубки, верхние концы которых выступают на 30—50 мм выше тарелки, а нижние — находятся в жидкости на нижележащей тарелке, что обеспечивает поддержание на тарелках определенного постоянного уровня жидкости. На нижнюю тарелку поступает пар из куба колонны, а сверху подается флегма.

Слайд 13

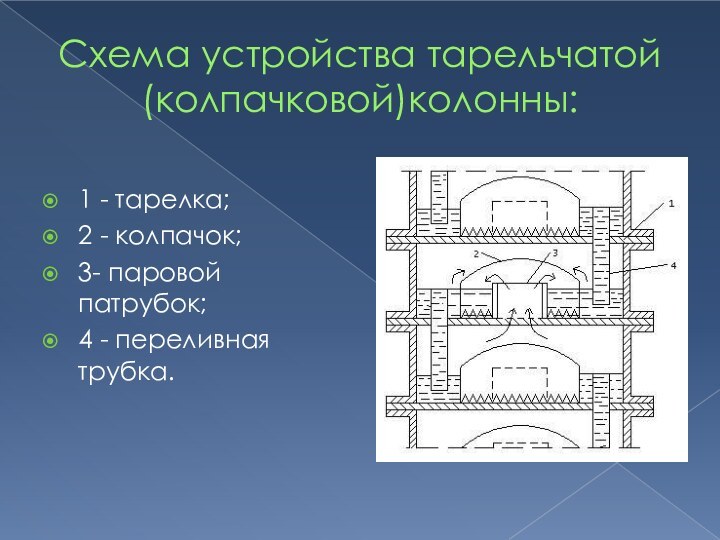

Схема устройства тарельчатой (колпачковой)колонны:

1 - тарелка;

2 - колпачок;

3- паровой

патрубок;

4 - переливная трубка.

Схема устройства тарельчатой(колпачковой)колонны: 1 - тарелка;2 - колпачок; 3-

паровой патрубок;4 - переливная трубка.

Слайд 14

Тарельчатые колпачковые колонны

Пары с предыдущей тарелки попадают в

паровые патрубки колпачков и барботируют через слой жидкости, в

которую частично погружены колпачки. Колпачки имеют отверстия или зубчатые прорези, расчленяющие пар на мелкие струйки для увеличения поверхности соприкосновения его с жидкостью.

Переливные трубки служат для подвода и отвода жидкости и регулирования ее уровня на тарелке. Основной областью массообмена и теплообмена между парами и жидкостью, как показали исследования, является слой пены и брызг над тарелкой, создающийся в результате барботажа пара.

Высота этого слоя зависит от размеров колпачков, глубины их погружения, скорости пара, толщины слоя жидкости на тарелке, физических свойств жидкости и др.

Слайд 15

Следует отметить, что, кроме

колпачковых тарелок, применяют также

клапанные,

желобчатые,

S-образные,

чешуйчатые,

провальные

и другие конструкции тарелок.

Клапанные тарелки (рис. 6) показали высокую эффективность при значительных интервалах нагрузок благодаря возможности саморегулирования.

Площадь живого сечения отверстий для пара составляет 10—15% площади сечения колонны.

Скорость пара достигает 1,2 м/с. Клапаны изготовляют в виде пластин круглого или прямоугольного сечения с верхним (рис. б) или нижним (рис. в) ограничителем подъема.

Слайд 16

Виды и устройство тарелок:

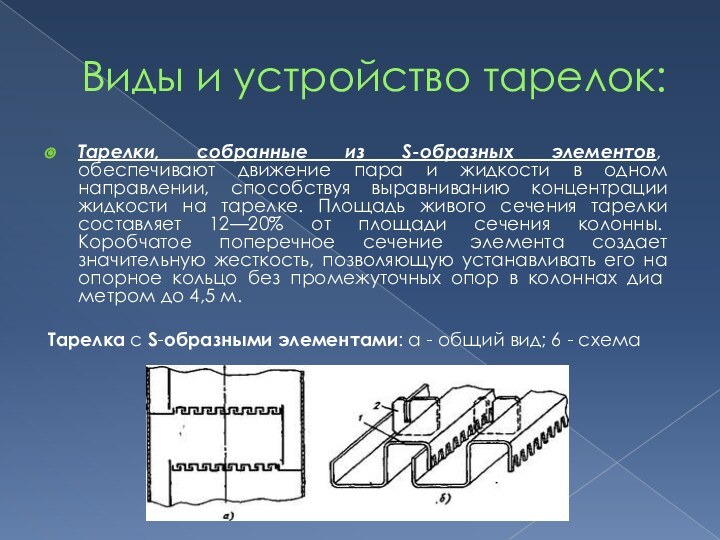

Тарелки, собранные из S-образных элементов,

обеспечивают движение пара и жидкости в одном направлении, способствуя

выравниванию концентрации жидкости на тарелке. Площадь живого сечения тарелки составляет 12—20% от площади сечения колонны. Коробчатое поперечное сечение элемента создает значительную жесткость, позволяющую устанавливать его на опорное кольцо без промежуточных опор в колоннах диаметром до 4,5 м.

Тарелка с S-образными элементами: а - общий вид; 6 - схема

Слайд 17

Виды и устройство тарелок:

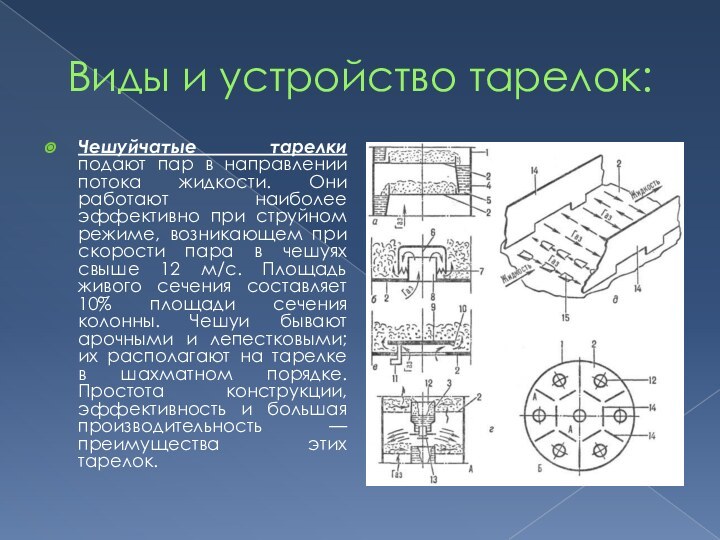

Чешуйчатые тарелки подают пар в

направлении потока жидкости. Они работают наиболее эффективно при струйном

режиме, возникающем при скорости пара в чешуях свыше 12 м/с. Площадь живого сечения составляет 10% площади сечения колонны. Чешуи бывают арочными и лепестковыми; их располагают на тарелке в шахматном порядке. Простота конструкции, эффективность и большая производительность — преимущества этих тарелок.

Слайд 18

Виды и устройство тарелок:

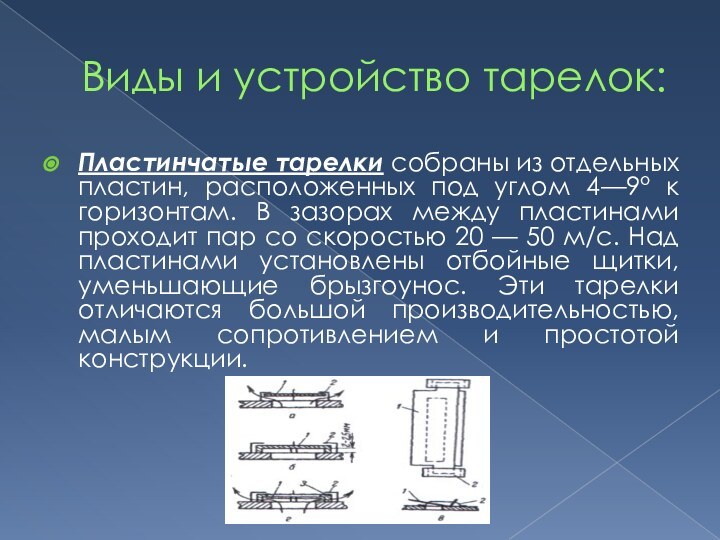

Пластинчатые тарелки собраны из отдельных

пластин, расположенных под углом 4—9° к горизонтам. В зазорах

между пластинами проходит пар со скоростью 20 — 50 м/с. Над пластинами установлены отбойные щитки, уменьшающие брызгоунос. Эти тарелки отличаются большой производительностью, малым сопротивлением и простотой конструкции.

Слайд 19

Виды и устройство тарелок:

К провальным относят тарелки решетчатые,

колосниковые, трубчатые, ситчатые (плоские или волнистые без сливных устройств).

Площадь живого сечения тарелок изменяется в пределах 15—30%. Жидкость и пар проходят попеременно через каждое отверстие в зависимости от соотношения их напоров. Тарелки имеют малое сопротивление, высокий к. п. д., работают при значительных нагрузках и отличаются простотой конструкции.

Провальные тарелки: а, б -решетчатые; в, г - трубчатые; 1 -щели; 2 - труба; 3 - перфорированный лист; 4 - коллекторы.

Слайд 20

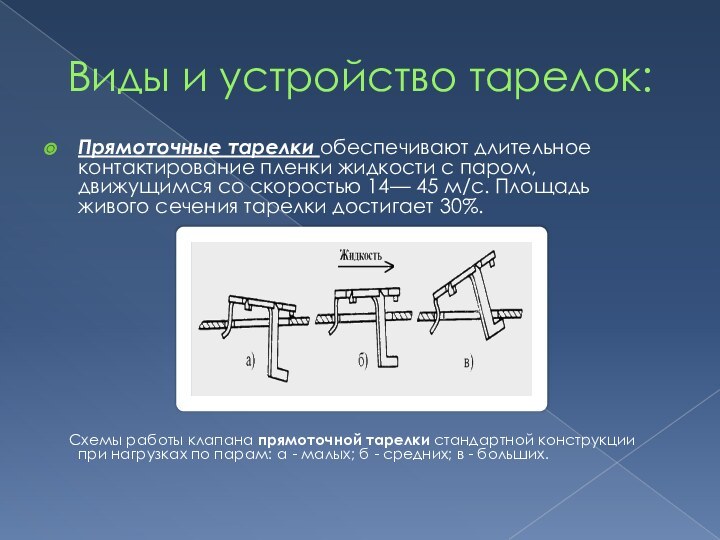

Виды и устройство тарелок:

Прямоточные тарелки обеспечивают длительное контактирование

пленки жидкости с паром, движущимся со скоростью 14— 45

м/с. Площадь живого сечения тарелки достигает 30%.

Схемы работы клапана прямоточной тарелки стандартной конструкции при нагрузках по парам: а - малых; б - средних; в - больших.

Слайд 21

Ситчатые колонны

Применяют главным образом при ректификации спирта и

жидкого воздуха.

Массо- и теплообмен между паром и жидкостью

в основном происходят на некотором расстоянии от дна тарелки в слое пены и брызг.

Ситчатые тарелки необходимо устанавливать строго горизонтально для обеспечения прохождения пара через все отверстия тарелки, а также во избежание стекания жидкости через них.

Обычно диаметр отверстий ситчатой тарелки принимают в пределах 0,8—3,0 мм.

Слайд 22

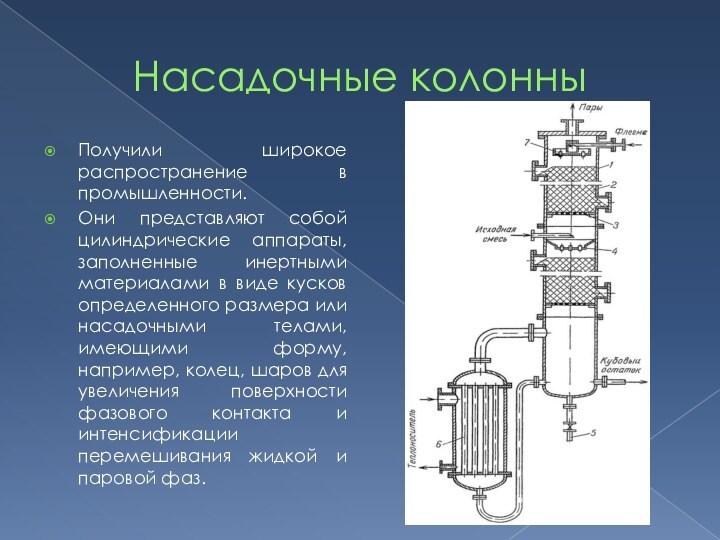

Насадочные колонны

Получили широкое распространение в промышленности.

Они представляют

собой цилиндрические аппараты, заполненные инертными материалами в виде кусков

определенного размера или насадочными телами, имеющими форму, например, колец, шаров для увеличения поверхности фазового контакта и интенсификации перемешивания жидкой и паровой фаз.

Слайд 23

Насадочные колонны

Диаметр насадочных колонн обычно не превышает 4000 мм.

Для колонн большого диаметра трудно достичь высокой эффективности. Однако

известны отдельные конструкции насадочных аппаратов диаметром до 12 м.

Корпус 1 абсорбционной насадочной колонны выполняют (см. рис. 2.11) либо цельносварным, либо из отдельных царг с приварными или съемными крышками. Насадочные аппараты весьма чувствительны к неравномерности орошения, поэтому жидкость для орошения насадки подается через распределительную тарелку 2. Насадку 3 располагают по высоте аппарата в несколько слоев (секций) и укладывают на опорные решетки 4. Для загрузки и выгрузки насадки в верхней и нижней частях каждой секции обычно устанавливают люки 6 и 8. При больших нагрузках по газу и перепаде давлений 400-700 Па на 1 м высоты насадки, сверху на каждый слой укладывают удерживающую решетку, предотвращающую выброс насадки.

Слайд 24

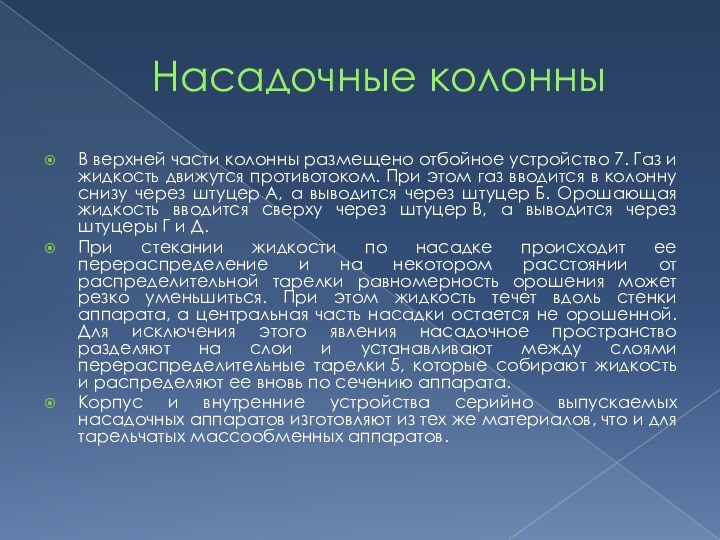

Насадочные колонны

В верхней части колонны размещено отбойное устройство 7.

Газ и жидкость движутся противотоком. При этом газ вводится

в колонну снизу через штуцер А, а выводится через штуцер Б. Орошающая жидкость вводится сверху через штуцер В, а выводится через штуцеры Г и Д.

При стекании жидкости по насадке происходит ее перераспределение и на некотором расстоянии от распределительной тарелки равномерность орошения может резко уменьшиться. При этом жидкость течет вдоль стенки аппарата, а центральная часть насадки остается не орошенной. Для исключения этого явления насадочное пространство разделяют на слои и устанавливают между слоями перераспределительные тарелки 5, которые собирают жидкость и распределяют ее вновь по сечению аппарата.

Корпус и внутренние устройства серийно выпускаемых насадочных аппаратов изготовляют из тех же материалов, что и для тарельчатых массообменных аппаратов.

Слайд 25

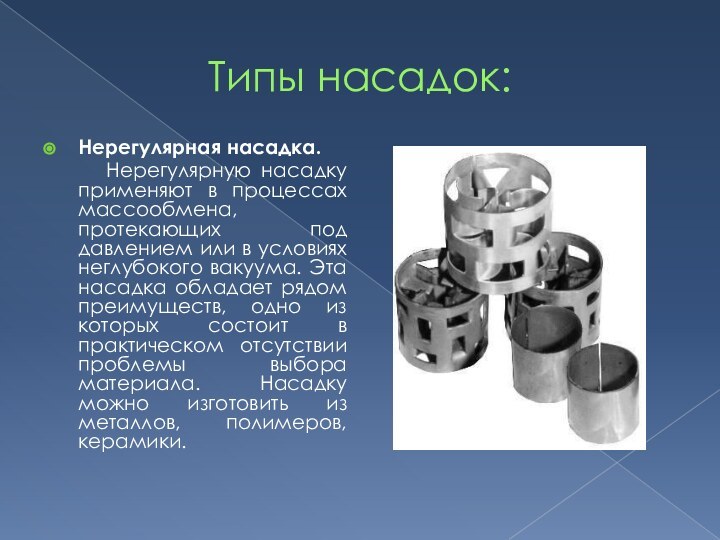

Типы насадок:

Нерегулярная насадка.

Нерегулярную насадку применяют

в процессах массообмена, протекающих под давлением или в условиях

неглубокого вакуума. Эта насадка обладает рядом преимуществ, одно из которых состоит в практическом отсутствии проблемы выбора материала. Насадку можно изготовить из металлов, полимеров, керамики.

Слайд 26

Типы насадок:

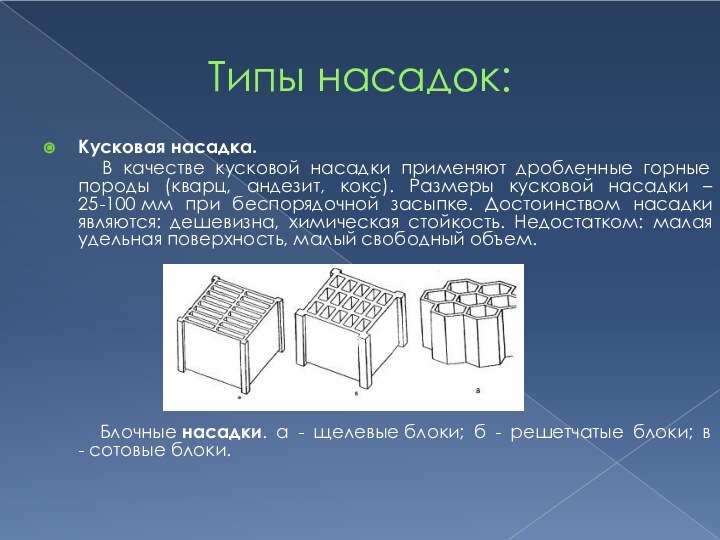

Кусковая насадка.

В качестве кусковой

насадки применяют дробленные горные породы (кварц, андезит, кокс). Размеры

кусковой насадки – 25-100 мм при беспорядочной засыпке. Достоинством насадки являются: дешевизна, химическая стойкость. Недостатком: малая удельная поверхность, малый свободный объем.

Блочные насадки. а - щелевые блоки; б - решетчатые блоки; в - сотовые блоки.

Блочные насадки. а - щелевые блоки; б - решетчатые блоки; в - сотовые блоки. Кусковая насадка.

Блочные насадки. а - щелевые блоки; б - решетчатые блоки; в - сотовые блоки. Кусковая насадка.

Слайд 27

Типы насадок:

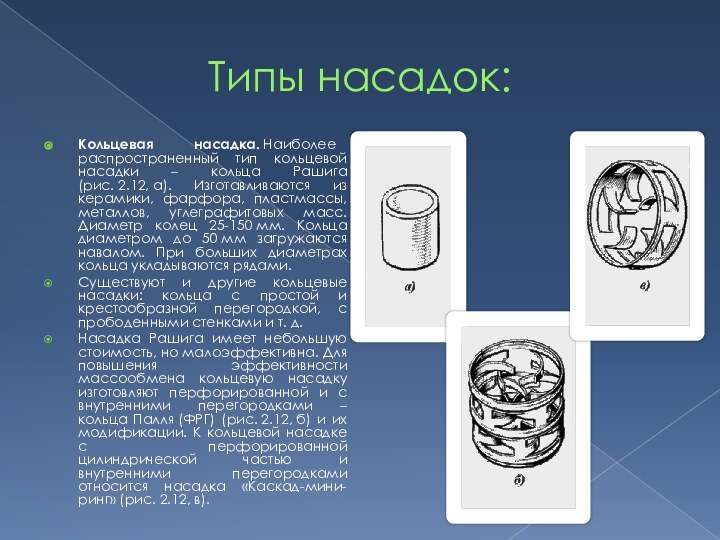

Кольцевая насадка. Наиболее распространенный тип кольцевой насадки –

кольца Рашига (рис. 2.12, а). Изготавливаются из керамики, фарфора, пластмассы, металлов,

углеграфитовых масс. Диаметр колец 25-150 мм. Кольца диаметром до 50 мм загружаются навалом. При больших диаметрах кольца укладываются рядами.

Существуют и другие кольцевые насадки: кольца с простой и крестообразной перегородкой, с прободенными стенками и т. д.

Насадка Рашига имеет небольшую стоимость, но малоэффективна. Для повышения эффективности массообмена кольцевую насадку изготовляют перфорированной и с внутренними перегородками – кольца Палля (ФРГ) (рис. 2.12, б) и их модификации. К кольцевой насадке с перфорированной цилиндрической частью и внутренними перегородками относится насадка «Каскад-мини-ринг» (рис. 2.12, в).

Слайд 28

Типы насадок:

Седлообразная насадка. Имеет большую удельную поверхность (на 25 %

больше, чем кольцевая) и большой свободный объем. Такую насадку

выпускают, главным образом, в виде седел «Инталокс» (рис. 2.12, г) и седел Берля (рис. 2.12, д) из керамики и пластмассы размером 37×37 мм и 50×50 мм. Особое место среди седловидных насадок занимает насадка «Инталокс метал» (рис. 2.12, е), обладающая высокой эффективностью.

Слайд 29

Типы насадок:

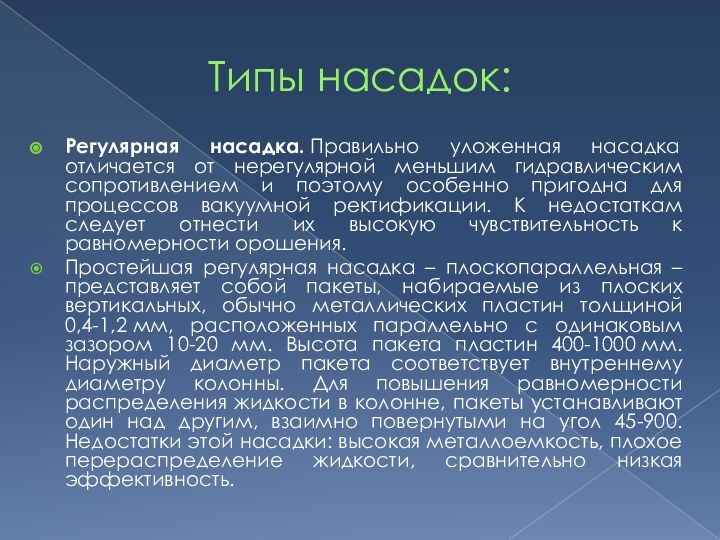

Регулярная насадка. Правильно уложенная насадка отличается от нерегулярной

меньшим гидравлическим сопротивлением и поэтому особенно пригодна для процессов

вакуумной ректификации. К недостаткам следует отнести их высокую чувствительность к равномерности орошения.

Простейшая регулярная насадка – плоскопараллельная – представляет собой пакеты, набираемые из плоских вертикальных, обычно металлических пластин толщиной 0,4-1,2 мм, расположенных параллельно с одинаковым зазором 10-20 мм. Высота пакета пластин 400-1000 мм. Наружный диаметр пакета соответствует внутреннему диаметру колонны. Для повышения равномерности распределения жидкости в колонне, пакеты устанавливают один над другим, взаимно повернутыми на угол 45-900. Недостатки этой насадки: высокая металлоемкость, плохое перераспределение жидкости, сравнительно низкая эффективность.

Слайд 30

Типы насадок:

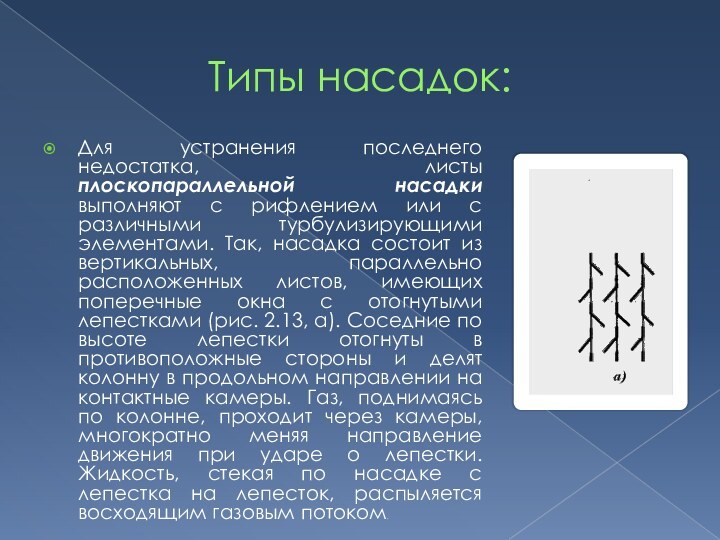

Для устранения последнего недостатка, листы плоскопараллельной насадки

выполняют с рифлением или с различными турбулизирующими элементами. Так,

насадка состоит из вертикальных, параллельно расположенных листов, имеющих поперечные окна с отогнутыми лепестками (рис. 2.13, а). Соседние по высоте лепестки отогнуты в противоположные стороны и делят колонну в продольном направлении на контактные камеры. Газ, поднимаясь по колонне, проходит через камеры, многократно меняя направление движения при ударе о лепестки. Жидкость, стекая по насадке с лепестка на лепесток, распыляется восходящим газовым потоком.

Слайд 31

Типы насадок:

Насадка из гофрированной сетки

(рис. 2.13, е) рекомендована для процессов ректификации, проводимых под вакуумом.

Пакеты такой насадки высотой 150-200 мм изготовляют из тканой проволочной сетки толщиной 0,2 мм. В последнее время разработана высокоэффективная насадка «Зульцер» (рис. 2.13, ж) из гофрированной сетки толщиной 0,16 мм, а также регулярная насадка «Роли пак», образованная ярусами наклонных листов с прорезями (рис. 2.13, з).

Слайд 32

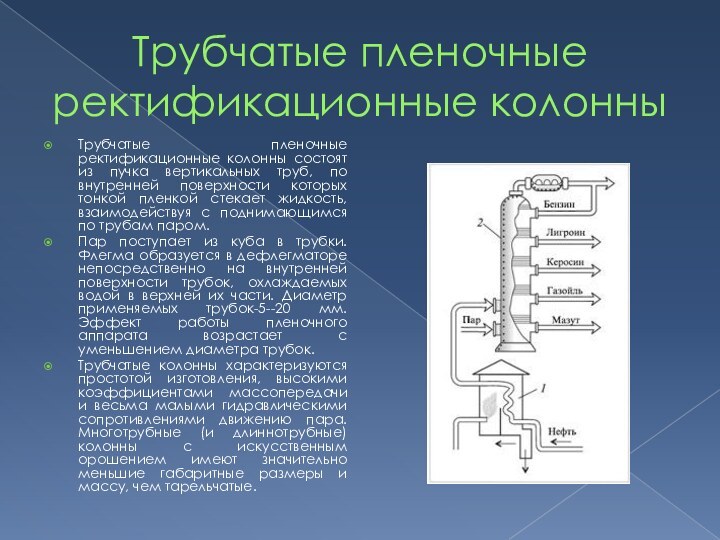

Трубчатые пленочные ректификационные колонны

Трубчатые пленочные ректификационные колонны состоят

из пучка вертикальных труб, по внутренней поверхности которых тонкой

пленкой стекает жидкость, взаимодействуя с поднимающимся по трубам паром.

Пар поступает из куба в трубки. Флегма образуется в дефлегматоре непосредственно на внутренней поверхности трубок, охлаждаемых водой в верхней их части. Диаметр применяемых трубок-5--20 мм. Эффект работы пленочного аппарата возрастает с уменьшением диаметра трубок.

Трубчатые колонны характеризуются простотой изготовления, высокими коэффициентами массопередачи и весьма малыми гидравлическими сопротивлениями движению пара. Многотрубные (и длиннотрубные) колонны с искусственным орошением имеют значительно меньшие габаритные размеры и массу, чем тарельчатые.