Слайд 2

ПОРОШКИ (PULVERES)

официнальная ЛФ

Определение (ГФ ХI, вып.2, с.150) –

твердая лекарственная форма для

внутреннего и наружного применения, состоящая из одного

или нескольких измельченных ЛВ и обладающая свойством сыпучести

Слайд 3

Нормативные документы для изготовления порошков в аптеках

Приказ Минздрава

и соц.развития РФ № 110 от 12.02.07

г. «О ПОРЯДКЕ НАЗНАЧЕНИЯ И ВЫПИСЫВАНИЯ ЛС, ИЗДЕЛИЙ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ И СПЕЦИАЛИЗИРОВАННЫХ ПРОДУКТОВ ЛЕЧЕБНОГО ПИТАНИЯ»

Приказ Минздрава РФ №305 от 16.10.97 г. "О НОРМАХ ОТКЛОНЕНИЙ, ДОПУСТИМЫХ ПРИ ПРИГОТОВЛЕНИИ ЛС И ФАСОВКЕ ПРОМЫШЛЕННОЙ ПРОДУКЦИИ В АПТЕКАХ»

Приказ Минздрава РФ N 214 от 16.07.97 г «О КОНТРОЛЕ КАЧЕСТВА ЛС, ИЗГОТОВЛЯЕМЫХ В АПТЕЧНЫХ ОРГАНИЗАЦИЯХ (АПТЕКАХ)»

Приказ Приказ МЗ РФ № 309 от 21.10.97 об утверждении "Инструкции по санитарному режиму аптек"

Слайд 4

Федеральный закон от 12.04.2010 N 61-ФЗ

"Об обращении лекарственных средств" регулирует отношения, связанные с обращением

лекарственных средств, в т.ч. разработку, доклинические и клинические исследования, экспертизу, государственную регистрацию, ввоз, вывоз и реализацию лекарственных средств.

Нормативные документы для изготовления порошков в условиях производства

ОСТ 91500.05.001-00 Стандарты качества лекарственных средств.

ГОСТ 52249-2009 Национальный стандарт РФ. Правила производства и контроля качества лекарственных средств.

Слайд 5

Общая фармакопейная статья - документ, утвержденный уполномоченным федеральным

органом и содержащий перечень показателей качества и (или) методов

контроля качества конкретной лекарственной формы, лекарственного растительного сырья, описания биологических, биохимических, микробиологических, физико-химических, физических, химических и других методов анализа лекарственного средства для медицинского применения, а также требования к используемым в целях проведения данного анализа реактивам, индикаторам и т.д.

Фармакопейная статья - документ, утвержденный уполномоченным федеральным органом и содержащий перечень показателей качества и методов контроля качества лекарственного средства для медицинского применения;

Слайд 6

Фармакопейная статья выпускаемая предприятием

–

стандарт качества на ЛС под торговым названием, содержащий

перечень показателей и методов контроля качества ЛС производства конкретного предприятия, учитывающий конкретную технологию данного предприятия, и прошедший регистрацию в установленном порядке.

ФС разрабатывается с учетом требований ГФ, ОФС и ОСТа. Показатели качества содержащиеся в ФС, должны быть не ниже требований, изложенных в ГФ.

Стандарты качества ЛС ОСТ 91500.05.001-00

Слайд 7

МИНИСТЕРСТВО ЗДРАВООХРАНЕНИЯ И СОЦИАЛЬНОГО РАЗВИТИЯ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНАЯ СЛУЖБА ПО

НАДЗОРУ В СФЕРЕ ЗДРАВООХРАНЕНИЯ И СОЦИАЛЬНОГО РАЗВИТИЯ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ КАЧЕСТВА

ЛЕКАРСТВЕННОГО

СРЕДСТВА

ФАРМАКОПЕЙНАЯ СТАТЬЯ

Настоящая фармакопейная статья распространяется на Арники облиственной экстракт сухой, получаемый из травы арники облиственной – Arnica foliosa Nutt., сем. Asteraceae, используемые как субстанция для изготовления нестерильных лекарственных средств

ИЗДАНИЕ ОФИЦИАЛЬНОЕ ПЕРЕПЕЧАТКА ВОСПРЕЩЕНА

Слайд 8

Правила построения и изложения ФС

Титульный лист Название ЛП

на рус. языке. В названии ЛП первым словом –

действующее в-во ( или ЛРС) или торговое название в именительном падеже, затем – название ЛФ, дозировка (концентрация).

Спецификация представляет собой сводную таблицу, содержащую показатели качества ЛФ.

Состав на один ЛП (на одну дозу) например, порошок, таблетку, с указанием НД (ФС, ГОСТа, ОСТа и ТУ) на действующие и вспомогательные вещества.

Описание: органолептические показатели внешнего вида: цвет, запах.

Растворимость: (для субстанций, порошков) растворим в воде очищенной, спирте этиловом, хлороформе и т.д.

Подлинность: характеристики УФ или ИК - спектров поглощения, химические реакции специфичные для данного препарата, ТСХ

Количественное определение: указывается описание метода колич. определения основного в-ва, % содержание его в препарате. Для порошка, таблетки указываются пределы содержания основного вещества в одной таблетке или порошке

Слайд 9

Микробиологическая чистота: описывается метод определения микроорганизмов и их

допустимые пределы.

Упаковка: указывается первичная упаковка (контурная ячеистая упаковка из

пленки поливинилхлоридной, поливинилхлоридная или бумажная упаковка для порошка), количество единиц продукции в первичной упаковке (10 таблеток), вторичную упаковку (потребительскую упаковку), например, по 3 контурные ячеистые упаковки (для таблеток) или по 5 порошков вместе с инструкцией помещают в пачку из картона коробочного типа. Указывается групповая и транспортная тара.

Маркировка: На контурной упаковке указывается предприятие-изготовитель, его товарный знак, адрес, телефон, название препарата, ЛФ, дозировка, название и содержание действ. в-ва в одной таблетке, номер серии, срок годности.

Транспортирование: приводится ссылка на действующий стандарт, если, есть необходимость, указываются особенности транспортировки (комнатная температура).

Хранение: указываются условия хранения

Срок годности: указывается время, в течение которого препарат должен быть использован.

Фармакологическая группа

Слайд 10

РЕГЛАМЕНТ – «regulo» (лат. правило, закон)

Промышленный регламент составляется

в соответствие с отраслевым стандартом

64-02-003-2002 от 15.04.2003 г.

Технологический регламент производства – нормативный документ, устанавливающий технологические средства и технологические нормативы, условия и порядок проведения технологического процесса в производстве ЛП с показателями качества, отвечающими требованиям ФСП, а также устанавливающий безопасность ведения работ и достижение оптимальных технико-экономических показателей конкретного производства.

Слайд 11

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Валидация - документированное подтверждение соответствия оборудования,

условий производства, технологического процесса, качества полупродукта и готового продукта

регламенту или требованиям НД.

Производство - все операции по производству конечной продукции, начиная от приобретения сырья, вспомогательных, упаковочных и маркировочных материалов, получения полупродуктов, до изготовления и упаковки, включая валидацию и обеспечение качества готового продукта, выдачу разрешения на реализацию, а также хранение, реализацию и транспортирование готовой продукции.

Слайд 12

Технологический процесс - комплекс действий, необходимых для получения

готового продукта. Технологический процесс является частью производства.

Технологическая стадия -

звено технологического процесса, получение промежуточного (конечного) продукта.

Технологическая операция - элементарная часть технологической стадии, выполняемая за один прием отдельным оператором или работником.

Материальный баланс - сравнение теоретически возможного и практически полученного выхода готового продукта.

Слайд 13

Технологическая серия - определенное количество однородного готового

продукта, изготовленного за один производственный цикл при постоянных

условиях.

Товарная серия - количество однородной продукции, полученное из одной или нескольких технологических серий.

Регламентированное время - время, затрачиваемое на подготовку и проведение операции, например, осмотр оборудования, загрузка, выгрузка, регулирование режима и т. п.

Нормируемое время - время ("чистое"), затрачиваемое на проведение технологической операций. Это время определяет продолжительность фильтрации, нагрева, таблетирования, фасовки и т.д.

Слайд 14

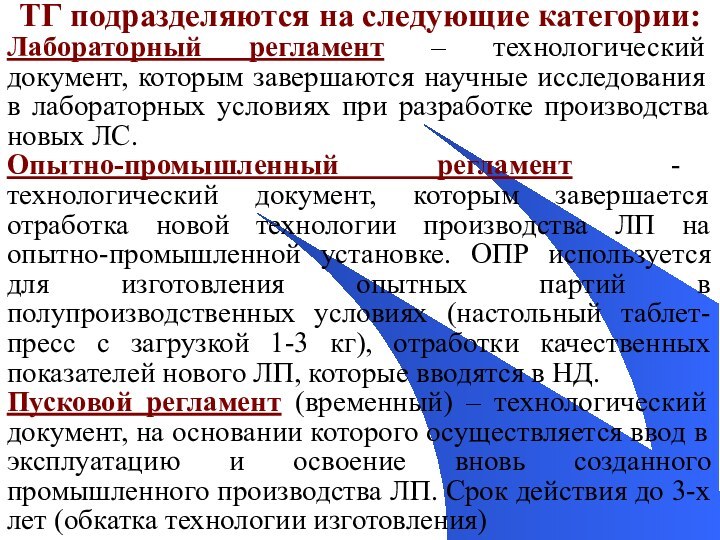

ТГ подразделяются на следующие категории:

Лабораторный регламент – технологический

документ, которым завершаются научные исследования в лабораторных условиях при

разработке производства новых ЛС.

Опытно-промышленный регламент - технологический документ, которым завершается отработка новой технологии производства ЛП на опытно-промышленной установке. ОПР используется для изготовления опытных партий в полупроизводственных условиях (настольный таблет-пресс с загрузкой 1-3 кг), отработки качественных показателей нового ЛП, которые вводятся в НД.

Пусковой регламент (временный) – технологический документ, на основании которого осуществляется ввод в эксплуатацию и освоение вновь созданного промышленного производства ЛП. Срок действия до 3-х лет (обкатка технологии изготовления)

Слайд 15

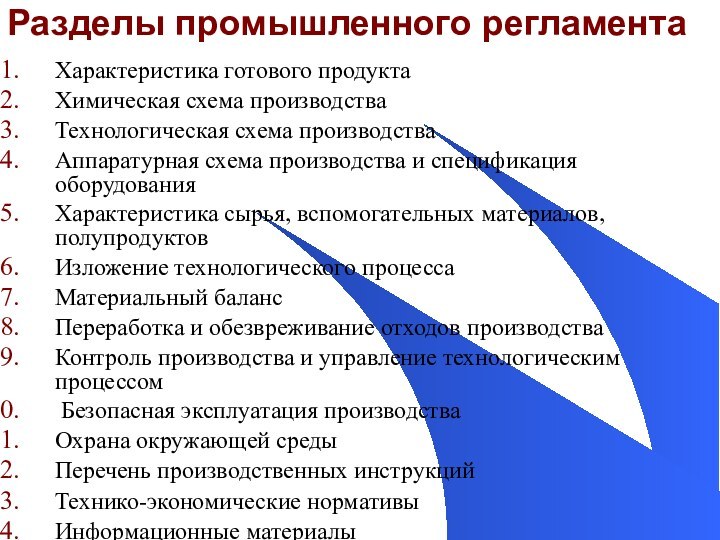

Разделы промышленного регламента

Характеристика готового продукта

Химическая схема производства

Технологическая схема

производства

Аппаратурная схема производства и спецификация оборудования

Характеристика сырья,

вспомогательных материалов, полупродуктов

Изложение технологического процесса

Материальный баланс

Переработка и обезвреживание отходов производства

Контроль производства и управление технологическим процессом

Безопасная эксплуатация производства

Охрана окружающей среды

Перечень производственных инструкций

Технико-экономические нормативы

Информационные материалы

Слайд 16

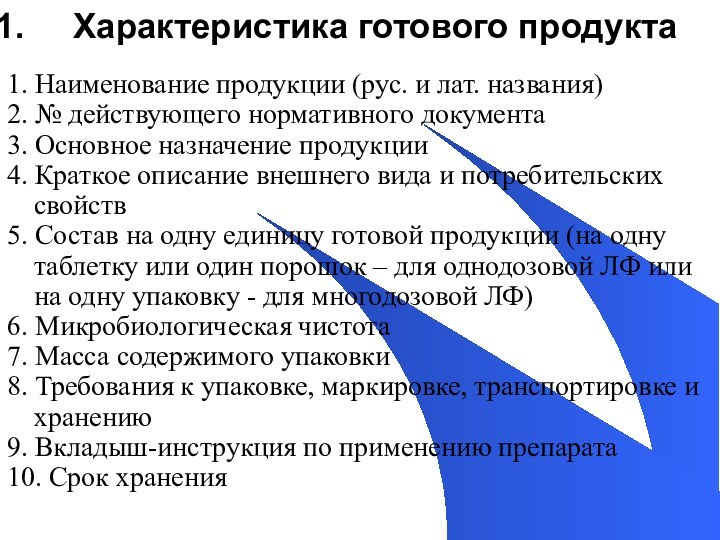

Характеристика готового продукта

1. Наименование продукции (рус. и лат.

названия)

2. № действующего нормативного документа

3. Основное назначение продукции

4. Краткое

описание внешнего вида и потребительских свойств

5. Состав на одну единицу готовой продукции (на одну таблетку или один порошок – для однодозовой ЛФ или на одну упаковку - для многодозовой ЛФ)

6. Микробиологическая чистота

7. Масса содержимого упаковки

8. Требования к упаковке, маркировке, транспортировке и хранению

9. Вкладыш-инструкция по применению препарата

10. Срок хранения

Слайд 17

РАЗДЕЛ 1.

ХАРАКТЕРИСТИКА КОНЕЧНОЙ ПРОДУКЦИИ ПРОИЗВОДСТВА.

1.1. Наименование продукции

Арники облиственной экстракт сухой представляет собой высушенный экстракт, получаемый

экстракцией 40 % спиртом арники облиственной травы Arnica foliosa Nutt., сем. Asteraceae.

1.2. Категория и номер документа

Экстракт арники для наружного применения разрешен к применению в медицинской практике.

1.3. Основное назначение продукции - противовоспалительное действие

1.4. Краткое описание внешнего вида и потребительских свойств продукции

Арники облиственной экстракт сухой представляет собой аморфный порошок желто-коричневого цвета со специфическим запахом. Гигроскопичен. Комкуется.

Слайд 18

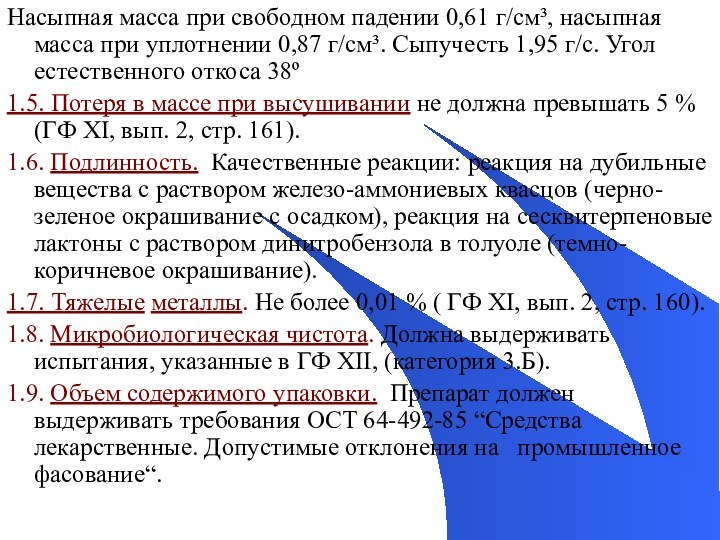

Насыпная масса при свободном падении 0,61 г/см³, насыпная

масса при уплотнении 0,87 г/см³. Сыпучесть 1,95 г/с. Угол

естественного откоса 38º

1.5. Потеря в массе при высушивании не должна превышать 5 % (ГФ ХI, вып. 2, стр. 161).

1.6. Подлинность. Качественные реакции: реакция на дубильные вещества с раствором железо-аммониевых квасцов (черно-зеленое окрашивание с осадком), реакция на сесквитерпеновые лактоны с раствором динитробензола в толуоле (темно-коричневое окрашивание).

1.7. Тяжелые металлы. Не более 0,01 % ( ГФ ХI, вып. 2, стр. 160).

1.8. Микробиологическая чистота. Должна выдерживать испытания, указанные в ГФ ХII, (категория 3.Б).

1.9. Объем содержимого упаковки. Препарат должен выдерживать требования ОСТ 64-492-85 “Средства лекарственные. Допустимые отклонения на промышленное фасование“.

Слайд 19

1.10. Маркировка

На этикетке, пакете и пачке указывают: предприятие

– изготовитель и его товарный знак, название препарата на

русском языке, массу препарата в граммах, концентрацию, условия хранения, регистрационный номер, номер серии, срок годности, штрих код.

На пачке дополнительно указывают способ применения, фармакологическое действие, срок годности, штриховой код, условия отпуска «Применять по назначению врача», «Хранить в недоступном для детей месте».

Пачки вместе с 5-10 инструкциями по применению помещают в групповую упаковку.

Маркировка групповой и транспортной тары в соответствии с требованиями ГОСТ 17768-90 ГОСТ 14192-96 и РД 9467-015-05749470-97.

1.11. Транспортирование В соответствии с требованиями ГОСТ 17768-90 и РД 9301-006-05449470-93.

1.12. Хранение

В сухом защищенном от света месте, при температуре не выше 20°С

1.13. Срок годности 1 год.

Слайд 20

2. Химическая схема производства

Химическая схема производства

представляет собой последовательность всех операций, выполняемых в процессе производства

(имеет место при получении субстанций)

Слайд 21

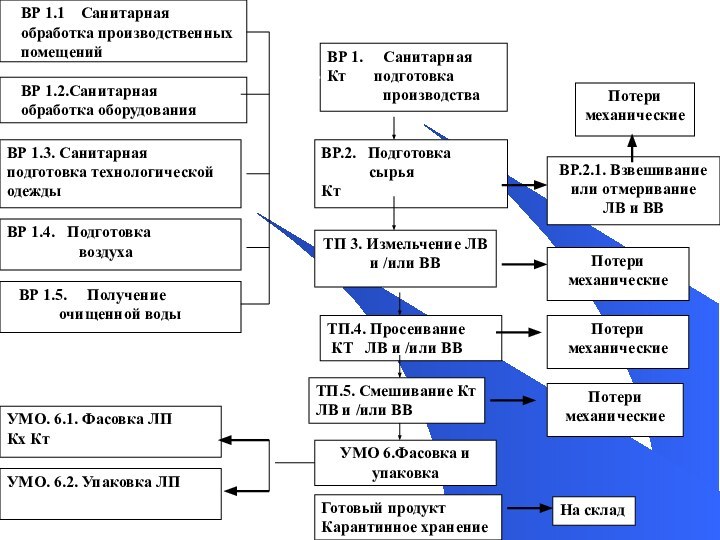

3. Технологическая схема производства

наглядно в виде

блок-схемы показывать последовательность выполнения работ в производстве с подразделением

на стадии и указанием поступления сырья, получения полупродуктов и мест образования отходов.

В технологической схеме используются обозначения:

ВР - вспомогательные работы

ТП – основной технологический процесс

ПО – переработка отходов

ОБО – обезвреживание отходов

УМО – упаковка, маркировка и отгрузка

Слайд 22

ВР 1.3. Санитарная

подготовка технологической одежды

ВР 1.4. Подготовка

воздуха

ВР.2.1. Взвешивание или отмеривание ЛВ и ВВ

УМО. 6.1. Фасовка ЛП

Кх Кт

Готовый продукт

Карантинное хранение

ВР 1. Санитарная

Кт подготовка

производства

Потери

механические

ТП.4. Просеивание

КТ ЛВ и /или ВВ

УМО 6.Фасовка и упаковка

На склад

ТП 3. Измельчение ЛВ и /или ВВ

ВР 1.1 Санитарная обработка производственных помещений

ВР 1.2.Санитарная обработка оборудования

ВР 1.5. Получение

очищенной воды

ВР.2. Подготовка

сырья

Кт

Потери

механические

Потери

механические

УМО. 6.2. Упаковка ЛП

Потери

механические

ТП.5. Смешивание Кт ЛВ и /или ВВ

Слайд 23

4. Аппаратурная схема производства и спецификация оборудования

Этот раздел

состоит из чертежа аппаратурной схемы производства и спецификации оборудования.

Чертеж аппаратурной схемы должен включать в себя все оборудование, включая вспомогательное (сборники, мерники, емкости, насосы и т.д.)

Оборудование изображают и нумеруют на чертеже в последовательности, отражающей ход технологического процесса.

Слайд 26

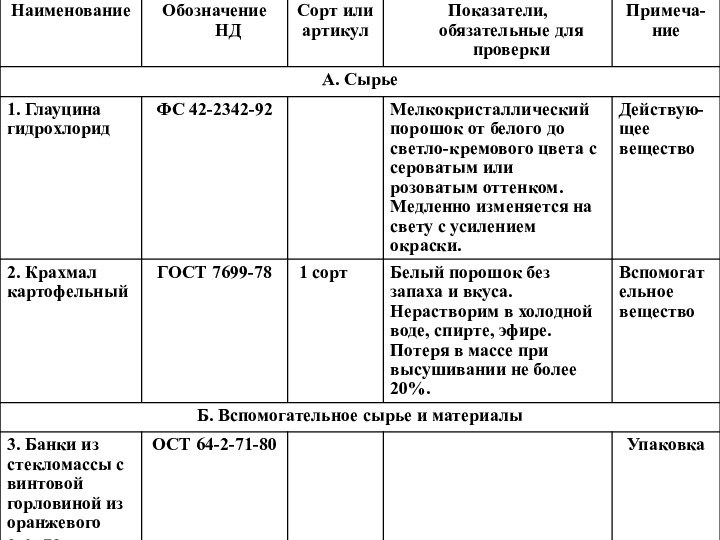

5. Характеристика сырья, вспомогательных материалов, полупродуктов

Таблица (графы таблицы)

Наименование

Обозначение

НД

Сорт или артикул

Показатели, обязательные для проверки

Примечание

Слайд 28

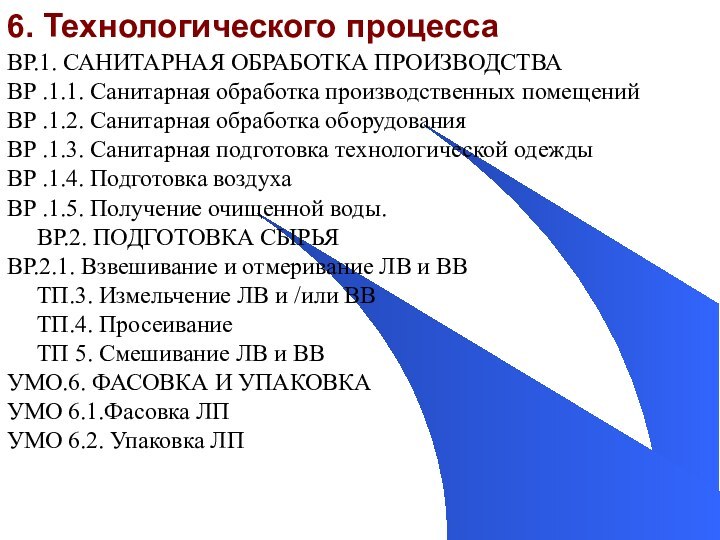

6. Технологического процесса

ВР.1. САНИТАРНАЯ ОБРАБОТКА ПРОИЗВОДСТВА

ВР .1.1.

Санитарная обработка производственных помещений

ВР .1.2. Санитарная обработка оборудования

ВР .1.3.

Санитарная подготовка технологической одежды

ВР .1.4. Подготовка воздуха

ВР .1.5. Получение очищенной воды.

ВР.2. ПОДГОТОВКА СЫРЬЯ

ВР.2.1. Взвешивание и отмеривание ЛВ и ВВ

ТП.3. Измельчение ЛВ и /или ВВ

ТП.4. Просеивание

ТП 5. Смешивание ЛВ и ВВ

УМО.6. ФАСОВКА И УПАКОВКА

УМО 6.1.Фасовка ЛП

УМО 6.2. Упаковка ЛП

Слайд 29

Технологическая схема получения порошков в условиях производства

1. Измельчение

исходных материалов с помощью измельчающих машин (барабанная шаровая мельница).

Полученный измельченный материал взвешивают.

2. Разделение частиц порошка по размерам с помощью сит (просеивание). Отдельно взвешивают просев и отсев для составления материального баланса

3. Смешивание отдельных компонентов с помощью смесителей для сыпучих порошкообразных веществ

(валковые смесители с сигмообразными лопастями и циркуляционные смесители)

4. Контроль качества (испытание на подлинность, колич. определение, однородность, дисперсность)

5. Фасовка и упаковка порошков с помощью дозаторов.

Слайд 30

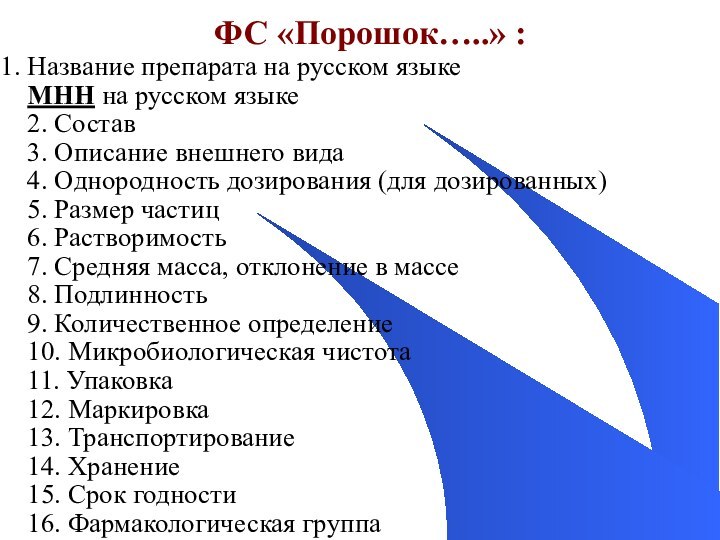

ФС «Порошок…..» :

Название препарата на русском языке

МНН

на русском языке

2. Состав

3. Описание внешнего вида

4. Однородность дозирования

(для дозированных)

5. Размер частиц

6. Растворимость

7. Средняя масса, отклонение в массе

8. Подлинность

9. Количественное определение

10. Микробиологическая чистота

11. Упаковка

12. Маркировка

13. Транспортирование

14. Хранение

15. Срок годности

16. Фармакологическая группа

Слайд 31

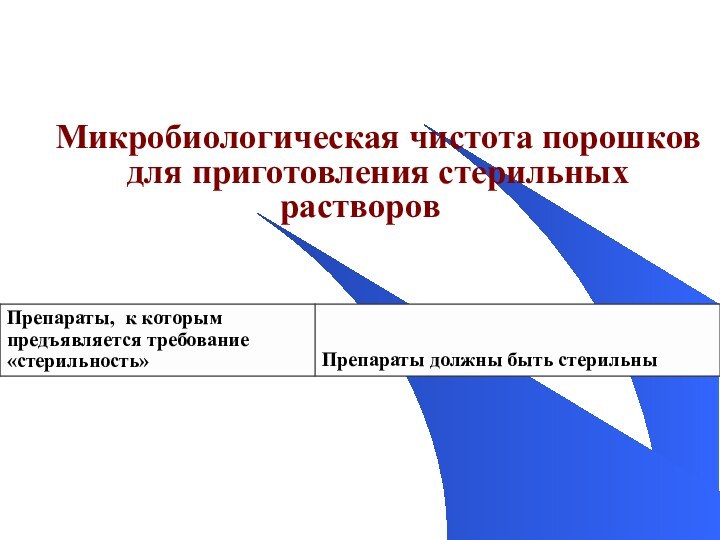

Микробиологическая чистота порошков

для приготовления стерильных растворов

Слайд 32

Микробиологическая чистота порошков

наружного применения

Слайд 33

Микробиологическая чистота порошков

внутреннего применения

Слайд 34

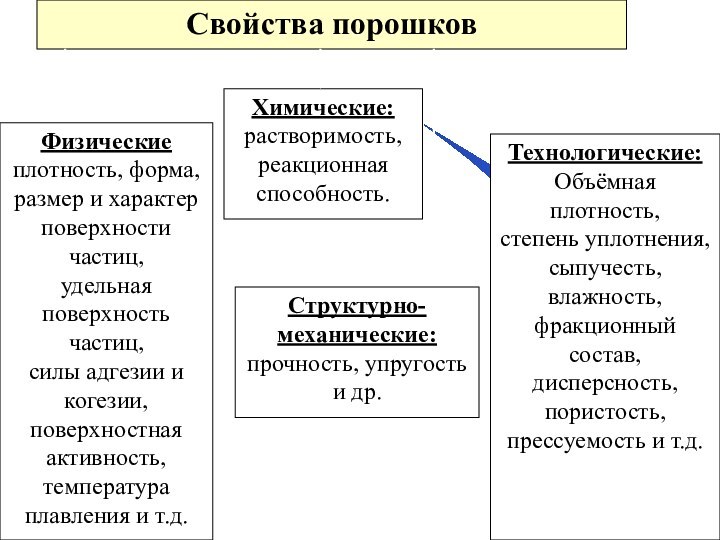

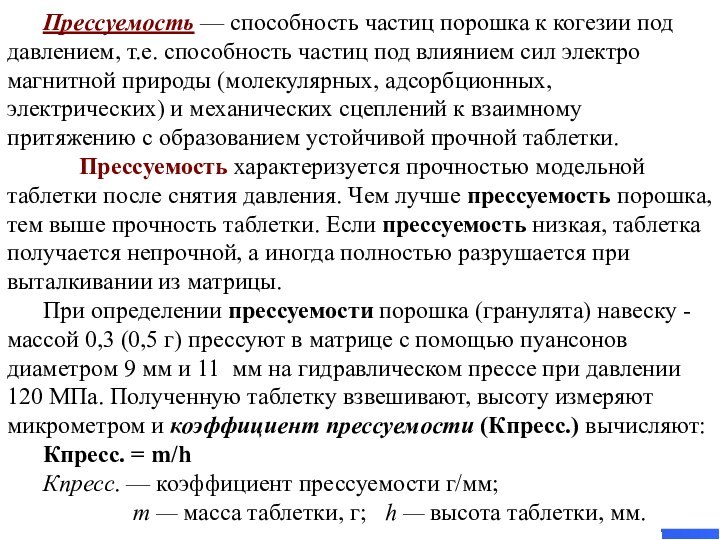

Свойства порошков

Физические

плотность, форма,

размер и характер поверхности частиц,

удельная поверхность частиц,

силы адгезии и когезии, поверхностная активность,

температура плавления и т.д.

Химические:

растворимость, реакционная способность.

Технологические:

Объёмная плотность,

степень уплотнения, сыпучесть, влажность, фракционный состав, дисперсность, пористость, прессуемость и т.д.

Структурно-механические:

прочность, упругость и др.

Слайд 35

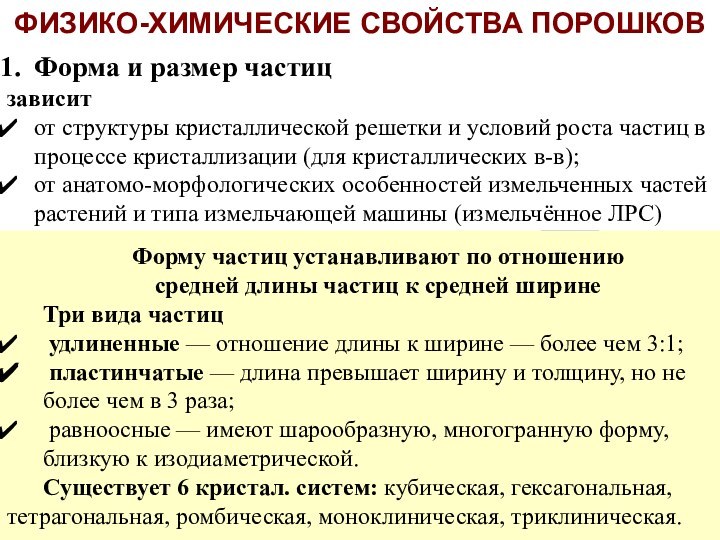

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ПОРОШКОВ

1. Форма и размер частиц порошков

Форма

и размер частиц

зависит

от структуры кристаллической решетки и условий роста

частиц в процессе кристаллизации (для кристаллических в-в);

от анатомо-морфологических особенностей измельченных частей растений и типа измельчающей машины (измельчённое ЛРС)

Форму частиц устанавливают по отношению

средней длины частиц к средней ширине

Три вида частиц

удлиненные — отношение длины к ширине — более чем 3:1;

пластинчатые — длина превышает ширину и толщину, но не более чем в 3 раза;

равноосные — имеют шарообразную, многогранную форму, близкую к изодиаметрической.

Существует 6 кристал. систем: кубическая, гексагональная, тетрагональная, ромбическая, моноклиническая, триклиническая.

Слайд 36

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ПОРОШКОВ

1. Форма и размер частиц порошков

2.

Физические свойства:

Удельная поверхность — суммарная поверхность, которую занимает порошкообразное

вещество

Контактная поверхность — поверхность, образуемая при соприкосновении между собой частиц порошка.

Истинная плотность (р, кг/м³) порошка зависит от отношения массы препарата к его объему, при нулевой пористости порошка.

Определение проводят с помощью волюметра

(пикнометра для порошкообразных твердых веществ).

ρ = т Х ρж/ т+ m1 + m2

где, р - истинная плотность, кг/м³;

т — масса вещества, г;

ρж — плотность жидкости, г/см³;

m1 — масса волюметра с веществом, г;

m2 — масса волюметра с жидкостью и веществом, г.

Слайд 37

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ПОРОШКОВ

1. Форма и размер частиц порошков

Коэффициенту

контактного трения косвенно показывает абразивность порошкообразных масс.

Чем больше

его значение, тем более стойким к износу должен быть пресс-инструмент таблеточных машин.

Электризуемость

(диэлектрические характеристики порошков)

При механическом воздействии на вещество к поляризации будут склонны все асимметрические кристаллы, содержащие полярные группы в своей структуре.

Для неполярных веществ образование поверхностных зарядов исключается.

Слайд 38

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ПОРОШКОВ

1. Форма и размер частиц порошков

3.Смачиваемость

и гигроскопичность

Смачиваемость – это способность взаимодействовать с различными жидкостями

(лиофильность) и прежде всего с водой (гидрофильность).

Склонность поверхности порошков к смачиванию водой проявляется:

полным смачиванием — жидкость полностью растекается по поверхности порошка;

частичным смачиванием — вода частично растекается на поверхности;

полным несмачиванием — капля воды не растекается, сохраняя форму, близкую к сферической. Гидрофобные (не смачиваемые водой) вещества могут прекрасно смачиваться другими жидкостями — например, органическими растворителями.

Слайд 39

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ПОРОШКОВ

1. Форма и размер частиц порошков

Лиофильность

порошкообразных веществ определяется коэффициентом лиофильности, представляющим собой отношение удельной

теплоты смачивания полярной жидкостью (вода) к удельной теплоте смачивания неполярной жидкостью.

Практическое значение смачиваемости заключается в том, что в таблетку, полученную прессованием хорошо смачиваемых водой веществ, легко проникает вода, что ускоряет распадаемость таблетки.

Гигроскопичность. Если упругость паров в воздухе больше, чем их упругость на поверхности твердых частиц, то порошкообразная масса, подготовленная к таблетированию, начнет поглощать пары из воздуха и расплываться в поглощенной воде. Если субстанция сильно гигроскопична, это предопределяет применение вспомогательных веществ, поглощающих излишки влаги.

Слайд 40

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ПОРОШКОВ

1. Форма и размер частиц порошков

4.

Кристаллизационная вода

Молекулы кристаллизационной воды определяют механические (прочность) и термические

(отношение к температуре) свойства кристалла и оказывают существенное влияние на поведение кристалла под давлением.

Явление «цементация» также тесно связано с наличием кристаллизационной воды в таблетируемых субстанциях.

Слайд 41

ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА ПОРОШКОВ

1. Форма и размер частиц порошков

1.

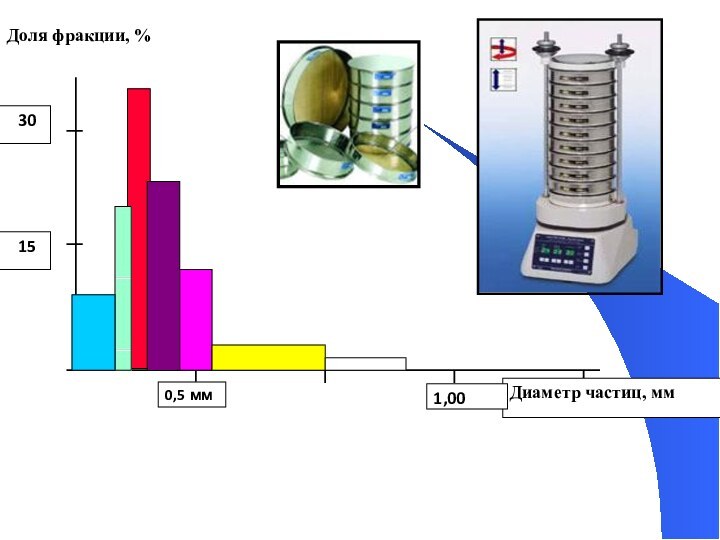

Фракционный (гранулометрический) состав, или распределение частиц порошка по размерам

(дисперсность порошка), оказывает влияние на:

степень сыпучести, а следовательно, на ритмичную работу таблеточных машин;

стабильность массы получаемых таблеток;

точность дозировки лекарственного вещества;

на качественные характеристики таблеток (внешний вид, распадаемость, прочность).

Наиболее быстрым и удобным методом определения дисперсности является ситовой анализ.

100,0 г исследуемого порошка просеивают через набор сит (диаметр отверстий 2,0, 1,0, 0,5, 0,25 и 0,1 мм). Навеску помещают на самое крупное (верхнее) сито и весь комплект сит встряхивают (вручную или на виброустановке) в течение 5 мин, а затем находят массу каждой фракции и ее процентное содержание.

Слайд 43

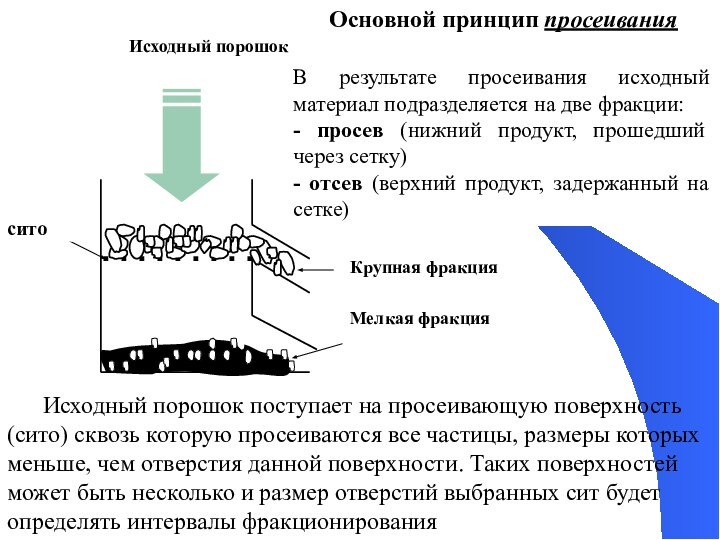

Основной принцип просеивания

Мелкая фракция

Крупная фракция

Исходный порошок

сито

Исходный порошок

поступает на просеивающую поверхность (сито) сквозь которую просеиваются все

частицы, размеры которых меньше, чем отверстия данной поверхности. Таких поверхностей может быть несколько и размер отверстий выбранных сит будет определять интервалы фракционирования

В результате просеивания исходный материал подразделяется на две фракции:

- просев (нижний продукт, прошедший через сетку)

- отсев (верхний продукт, задержанный на сетке)

Слайд 44

Работа сита оценивается двумя показателями:

эффективностью просеивания

или коэффициентом полезного действия (КПД) сита

- производительностью сита

КПД сита — это выраженное в процентах отношение массы просева к массе частиц того же класса в исходном материале:

g1

КПД = ---------- х 100%; КПД < 100%

g1 + g2

где g1 - масса просева,

g2 - масса отсева, содержащего частицы, размер которых меньше или равен размеру сита.

Производительностью сита называется количество просева, полученного с 1 м2 его поверхности в единицу времени (кг/ч, т/ч).

Слайд 45

В зависимости от устройства сита делятся на 3

вида

• плетеные

• штампованны

• колосниковые

Плетеные сита

Материал: шелк, капрон, сталь

или медь. Шелковые и капроновые сита применяются для всех категорий мелких среднекрупных порошков. Они прочны и гарантируют однородность просева. Проволочные сита применяются для всех категорий крупных порошков.

Переплетение ведется в соответствии с «формулой сит», по которой ширина отверстий сетки составляет 6/n, толщина нитей - 4/n; где п - число нитей, приходящихся на 1 см.

Колосниковые сита

представляют собой сочетание металлических пластин. Несмотря на чрезвычайную прочность, сита применяются редко, так как отличаются малой производительностью.

Слайд 46

Пробивные сита (штампованные) делаются из листов оцинкованного железа

путем пробивания

в них круглых или прямоугольных отверстий.

Применяются для получения крупноизмельченных материалов.

Сита очень прочны и мало изнашиваются в результате механического воздействия.

Слайд 47

ВИБРОСИТО

Вибрация порошка на ситах осуществляется различными методами. Наиболее

часто применяют механическое встряхивание или эксцентрическое вращение. Последний из

указанных методов приводит к наибольшему выходу частиц мелких фракций. Это обусловлено тем, что при эксцентрическом вращении сита вращательный момент передается на частицы, что способствует частой смене их ориентации относительно ситовых отверстий и увеличивает вероятность их просеивания.

Для интенсификации просеивания порошок приводят в движение, используя вибрационные сита, методы центрифугирования и метод очистки сит

Слайд 48

Вибросито - колебательная система, в которую входят корпус

(1) с просеивающими поверхностями (2) и соединенный с ним

вибродвигатель (7). Корпус вибросита выполнен из цилиндрических обечаек (3), собирающихся при помощи быстросъемных хомутов. Просеивающие поверхности (сетки) крепятся на каркасах (4). Такая конструкция позволяет произвести быструю замену сеток вибросита и изменить их количество в зависимости от требуемого числа фракций просеиваемого материала. Резиновые герметизаторы обеспечивают уплотнение в местах стыковки сит.

Вибрация создаются двумя вращающимися на вертикальном валу дебалансами (5) - верхним и нижним. Колебание вибросита происходит с частотой, равной числу оборотов вала вибродвигателя.

Изменением угла разворота дебалансов задается амплитуда движения просеиваемого материала на сетке, от которой зависит эффективность и производительность просева.

Регулировка амплитуда и угла разворота позволяет настроить сито на оптимальный режим работы.

Слайд 49

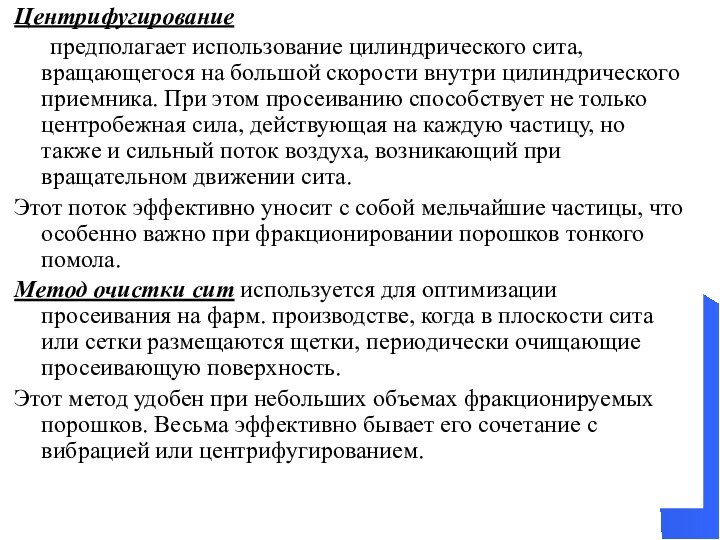

Центрифугирование

предполагает использование цилиндрического сита,

вращающегося на большой скорости внутри цилиндрического приемника. При этом

просеиванию способствует не только центробежная сила, действующая на каждую частицу, но также и сильный поток воздуха, возникающий при вращательном движении сита.

Этот поток эффективно уносит с собой мельчайшие частицы, что особенно важно при фракционировании порошков тонкого помола.

Метод очистки сит используется для оптимизации просеивания на фарм. производстве, когда в плоскости сита или сетки размещаются щетки, периодически очищающие просеивающую поверхность.

Этот метод удобен при небольших объемах фракционируемых порошков. Весьма эффективно бывает его сочетание с вибрацией или центрифугированием.

Слайд 50

Технологические СВОЙСТВА ПОРОШКОВ

Эффект «арки» и эффект «моста», наблюдающиеся

при плохой сыпучести порошка

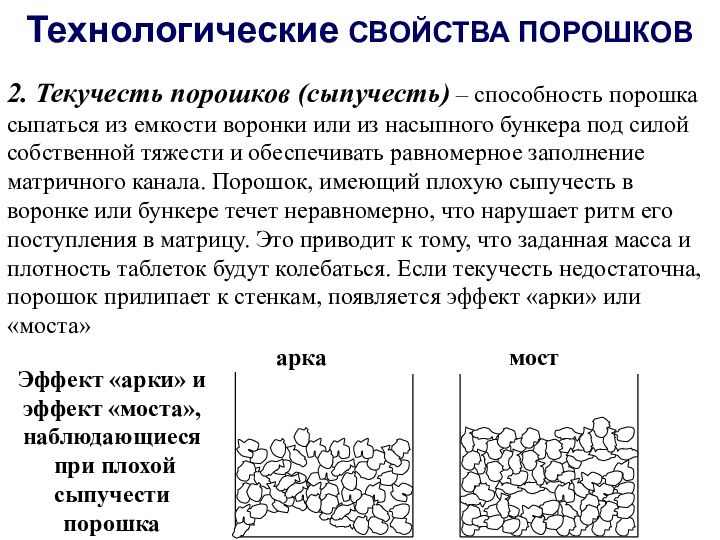

2. Текучесть порошков (сыпучесть) – способность

порошка сыпаться из емкости воронки или из насыпного бункера под силой собственной тяжести и обеспечивать равномерное заполнение матричного канала. Порошок, имеющий плохую сыпучесть в воронке или бункере течет неравномерно, что нарушает ритм его поступления в матрицу. Это приводит к тому, что заданная масса и плотность таблеток будут колебаться. Если текучесть недостаточна, порошок прилипает к стенкам, появляется эффект «арки» или «моста»

арка

мост

Эффект «арки» и эффект «моста», наблюдающиеся

при плохой сыпучести порошка

Слайд 51

Технологические СВОЙСТВА ПОРОШКОВ

Эффект «арки» и эффект «моста», наблюдающиеся

при плохой сыпучести порошка

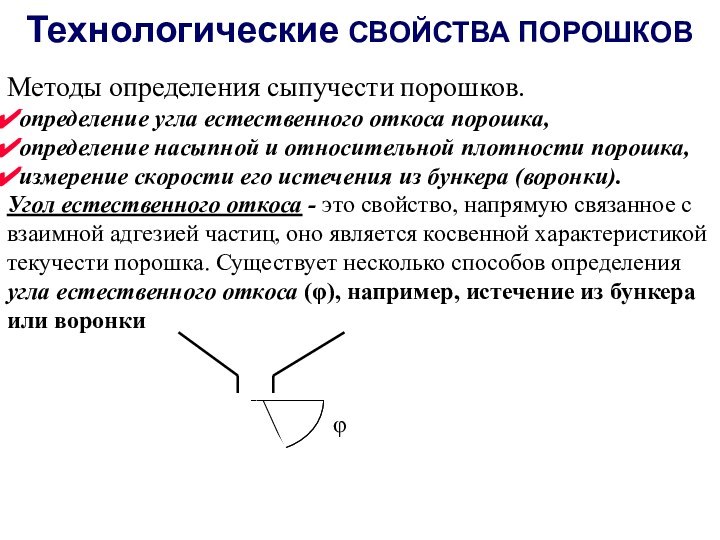

Методы определения сыпучести порошков.

определение угла

естественного откоса порошка,

определение насыпной и относительной плотности порошка,

измерение скорости его истечения из бункера (воронки).

Угол естественного откоса - это свойство, напрямую связанное с взаимной адгезией частиц, оно является косвенной характеристикой текучести порошка. Существует несколько способов определения угла естественного откоса (φ), например, истечение из бункера или воронки

φ

Слайд 52

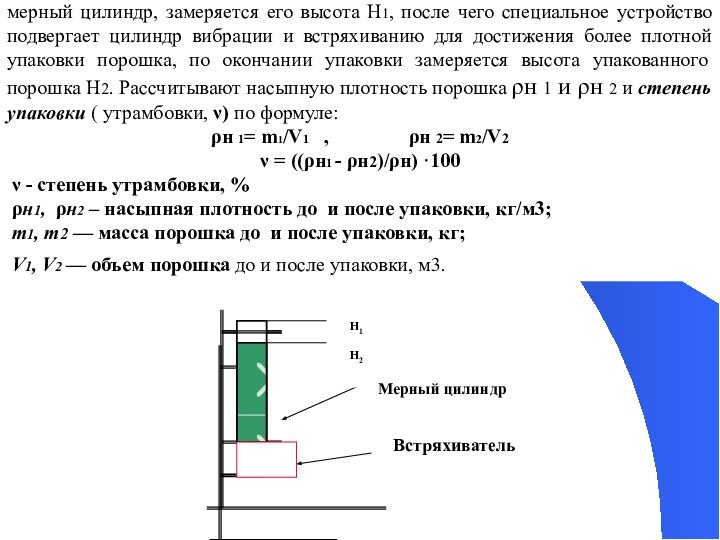

Степень утрамбовки (упаковки) порошка служит косвенной характеристикой его

текучести. На рис показана установка для измерения насыпного объема

порошка до и после его утрамбовки. Порошок известной массы загружается в мерный цилиндр, замеряется его высота Н1, после чего специальное устройство подвергает цилиндр вибрации и встряхиванию для достижения более плотной упаковки порошка, по окончании упаковки замеряется высота упакованного порошка Н2. Рассчитывают насыпную плотность порошка ρн 1 и ρн 2 и степень упаковки ( утрамбовки, ν) по формуле:

ρн 1= m1/V1 , ρн 2= m2/V2

ν = ((ρн1 - ρн2)/ρн) ·100

ν - степень утрамбовки, %

ρн1, ρн2 – насыпная плотность до и после упаковки, кг/м3;

m1, m2 — масса порошка до и после упаковки, кг;

V1, V2 — объем порошка до и после упаковки, м3.

Н1

Н2

Слайд 53

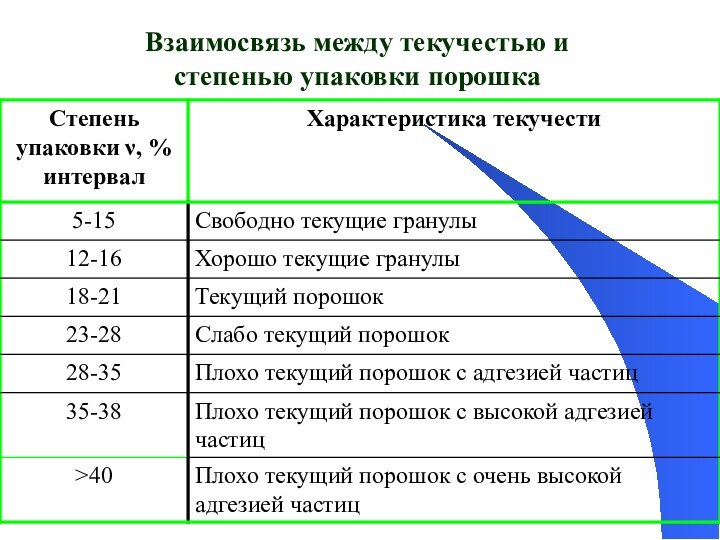

Взаимосвязь между текучестью и

степенью упаковки порошка

Слайд 54

Технологические СВОЙСТВА ПОРОШКОВ

Эффект «арки» и эффект «моста», наблюдающиеся

при плохой сыпучести порошка

Насыпная плотность порошка зависит от утрамбовки

(упаковки) частиц. Плотно упакованный порошок обладает большей прочностью арки, чем порошок с рыхлой упаковкой, и, следовательно, его текучесть невелика.

Насыпная (объемная) плотность — масса единицы объема свободно насыпанного порошкообразного материала.

Насыпная плотность зависит от:

формы,

размера,

плотности частиц порошка (гранул),

влажности.

По значению насыпной плотности можно прогнозировать объем матрицы.

Слайд 55

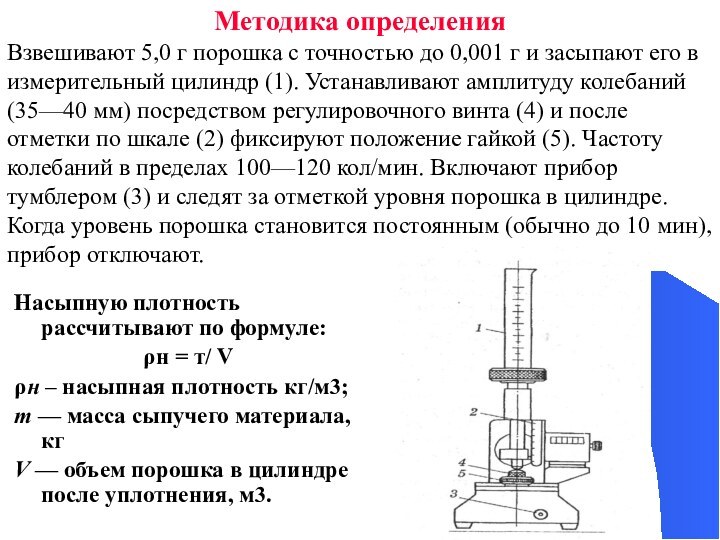

Насыпную плотность рассчитывают по формуле:

ρн = т/ V

ρн

– насыпная плотность кг/м3;

m — масса сыпучего материала, кг

V

— объем порошка в цилиндре после уплотнения, м3.

Методика определения

Взвешивают 5,0 г порошка с точностью до 0,001 г и засыпают его в измерительный цилиндр (1). Устанавливают амплитуду колебаний (35—40 мм) посредством регулировочного винта (4) и после отметки по шкале (2) фиксируют положение гайкой (5). Частоту колебаний в пределах 100—120 кол/мин. Включают прибор тумблером (3) и следят за отметкой уровня порошка в цилиндре. Когда уровень порошка становится постоянным (обычно до 10 мин), прибор отключают.

Слайд 56

Технологические СВОЙСТВА ПОРОШКОВ

Эффект «арки» и эффект «моста», наблюдающиеся

при плохой сыпучести порошка

Насыпная плотность порошка зависит от утрамбовки

(упаковки) частиц. Плотно упакованный порошок обладает большей прочностью арки, чем порошок с рыхлой упаковкой, и, следовательно, его текучесть невелика.

Насыпная (объемная) плотность — масса единицы объема свободно насыпанного порошкообразного материала.

Насыпная плотность зависит от:

формы,

размера,

плотности частиц порошка (гранул),

влажности.

По значению насыпной плотности можно прогнозировать объем матрицы.

Слайд 57

Технологические СВОЙСТВА ПОРОШКОВ

В зависимости от величины насыпной плотности

различают порошки следующим образом:

рн > 2000 кг/м3 —

весьма тяжелые, трудно текущие;

2000 > рн > 1100 кг/м3 — тяжелые, их текучестьт невелика;

1100 > рн > 600 кг/м3 — средние, средне текущие;

рн < 600 кг/м3 — легкие, обладающие высокой текучестью

Относительная плотность — отношение насыпной (объемной) плотности к истинной плотности.

Ниже приведена формула для расчета относительной плотности (τ):

τ = (ρн/ρ) ·100

τ – относительная плотность, %;

ρн – насыпная плотность, кг/м3;

ρ –истинная плотность (удельная масса), кг/м3.

Слайд 58

Скорость истечения порошка из бункера (воронки) определяют на

вибрационном устройстве для снятия характеристик сыпучих материалов ВП-12А.

В

приборе предусмотрена вибрация конусной воронки путем жесткого соединения его с электромагнитным устройством, работающим от сети переменного тока.

Навеску порошка (гранул) массой 50,0 г (с точностью до 0,01 г) засыпают в воронку при закрытой заслонке, включают прибор и секундомер. После 20 с утряски, необходимой для получения стабильных показаний, открывают заслонку и фиксируют время истечения материала из воронки. Точность определения времени истечения — до 0,2 с.

При определении скорости истечения порошков с малой насыпной плотностью допускается использование навески массой 30,0 г.

Слайд 59

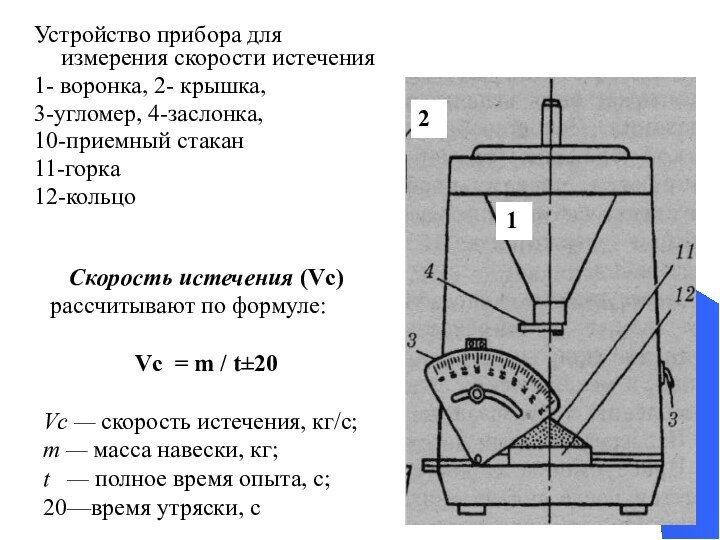

Устройство прибора для измерения скорости истечения

1- воронка, 2-

крышка,

3-угломер, 4-заслонка,

10-приемный стакан

11-горка

12-кольцо

Скорость истечения (Vc) рассчитывают

по формуле:

Vc = m / t±20

Vc — скорость истечения, кг/с;

т — масса навески, кг;

t — полное время опыта, с;

20—время утряски, с

1

2

Слайд 60

Основные факторы, влияющие на текучесть порошка:

размер частиц

распределение частиц

по размеру

форма частиц

рельеф поверхности частиц

электризуемость порошка

конструктивные параметры бункера

Слайд 61

3. Пористость таблетируемых порошков

Пористость — объем свободного

пространства (пор, пустот) между частицами порошка.

Пористость (П) определяется исходя

из значений насыпной (объемной) плотности и истинной плотности:

П = (1 - ρн/ρ) ·100 или П = 100 – τ

П — пористость, %;

ρн — насыпная плотность, кг/м3;

ρ — истинная плотность (удельная масса), кг/м3;

τ — относительная плотность.

Коэффициент уплотнения (сжатия) (Ксж) —

отношение высоты порошка в матрице (H1) к высоте полученной таблетки (Н2)

Ксж = Н1/Н2

Определение коэффициента уплотнения проводят в матрице таблетпресса. Матричный канал заполняют порошком и осуществляют прессование под давлением 1200 кг/см2. Полученную таблетку выталкивают пуансоном и замеряют высоту.