- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Японская модель управления качеством

Содержание

- 2. В Японии была создана система управления качеством,

- 4. Подходы к управлению качеством узнать запросы потребителей;узнать,

- 5. Особенности Японской модели управления качествомУчастие всех звеньев

- 6. «Семь инструментов» управления качествомВовлечение в процесс обеспечения

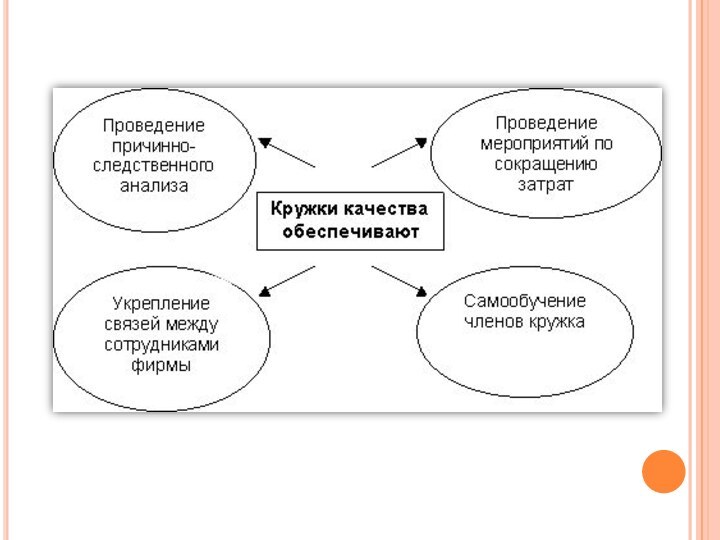

- 7. Кружки качестваПрофессор Каору Исикава, один из коллег

- 8. Принципы кружков качествадобровольность участиярегулярность собранийконкретность решаемых проблемвыявление, изучение и оценка проблем качества в ходе обсуждения.

- 9. Цели кружков качества+ Дать возможность каждому члену

- 11. Кружки качества в компании Toyota Самореализация персонала

- 12. Программа «Пяти нулей»Каждый рабочий НЕ ДОЛЖЕН делать

- 13. Вице-президент фирмы «Тойота» по производству Таичи Охно,

- 14. В начале 50-х годов Таичи

- 15. Тайити Оно (Taiichi Ohno) (29 февраля 1912 —

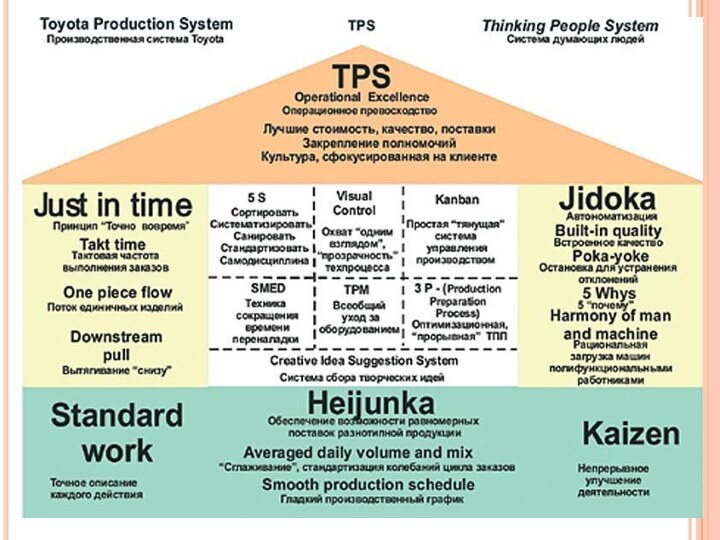

- 17. Фундамент «здания TPS» — 3 принципа: Хейдзунка

- 18. Кайдзен — непрерывное, постоянное улучшение деятельности с

- 19. Автономизация (Дзидока) обеспечивается и поддерживается через Встроенное

- 20. Пока-ёке(Принцип нулевой ошибки, англ. Zero defects) - предотвращение ошибок, метод,

- 21. Окна «Здания» — инструменты TPS. Среди них

- 22. 5S — пять шагов эффективной организации рабочего

- 23. Система КАНБАН - система, обеспечивающая организацию непрерывного

- 24. Теоретической основой системы являются идеи одного из

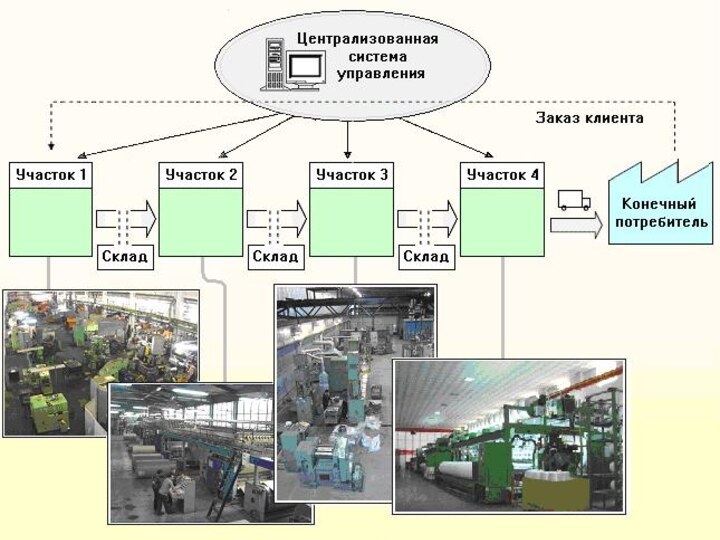

- 25. Сущность системы заключается в том, что все

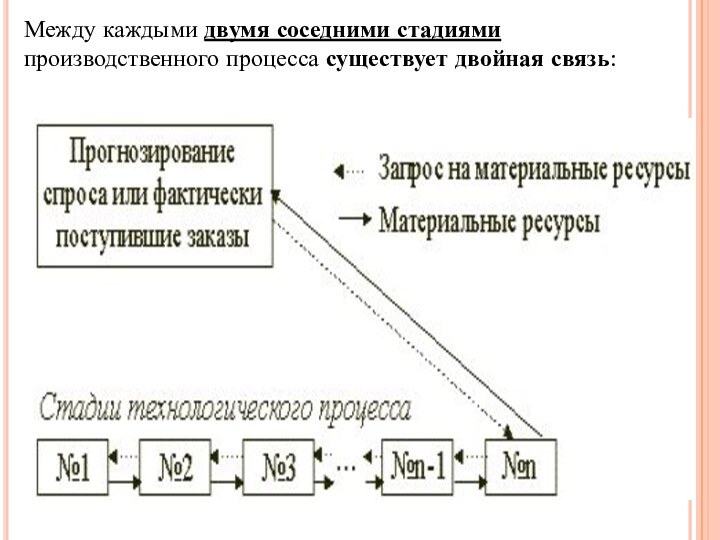

- 26. Между каждыми двумя соседними стадиями производственного процесса существует двойная связь:

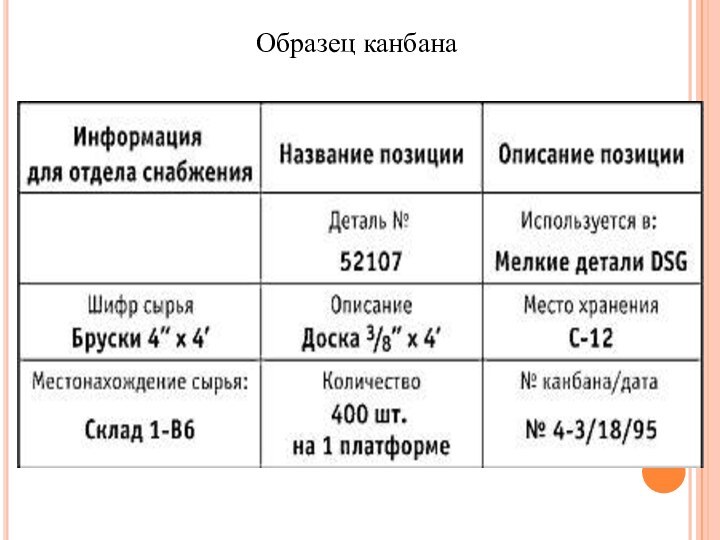

- 27. Образец канбана

- 28. Средством передачи информации в системе является специальная

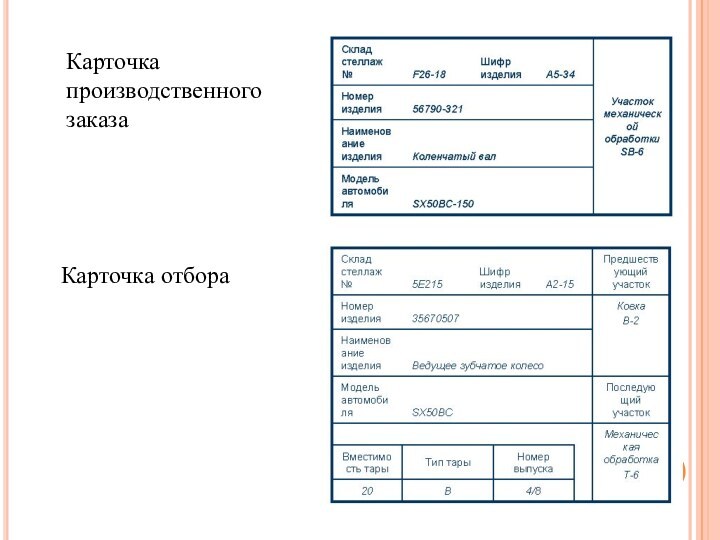

- 29. Карточка производственного заказаКарточка отбора

- 30. Правила карточек kanban:1. Не может быть изготовлено

- 31. Принципы системы КАНБАН Первый принцип – бирка

- 32. Важными элементами системы КАНБАН являются: информационная система,

- 33. Система «Канбан» следит за производством продукции

- 34. Один из важных принципов системы «канбан»

- 36. Внедрение системы КАНБАН, а затем и ее

- 37. Система «Канбан» часто рассматривается как метод

- 38. В целом «Toyota» потребовалось почти 20

- 39. Японская пословица:«Избегайте Muri, Muda, Мura», т.е. излишков, потерь и неравномерности.

- 40. Для увеличения стоимости, добавляемой

- 41. Сейчас Toyota свыше 45% продукции производит

- 42. Система КАНБАН используется такими известными фирмами, как «General Motors» (США), «Renault» (Франция) и многими другими

- 43. Система встраивания качества в Toyota (Дзидока) Принцип

- 44. АндонСигнальный шнурРабочий на участке №3 замечает отклонение

- 45. Скачать презентацию

- 46. Похожие презентации

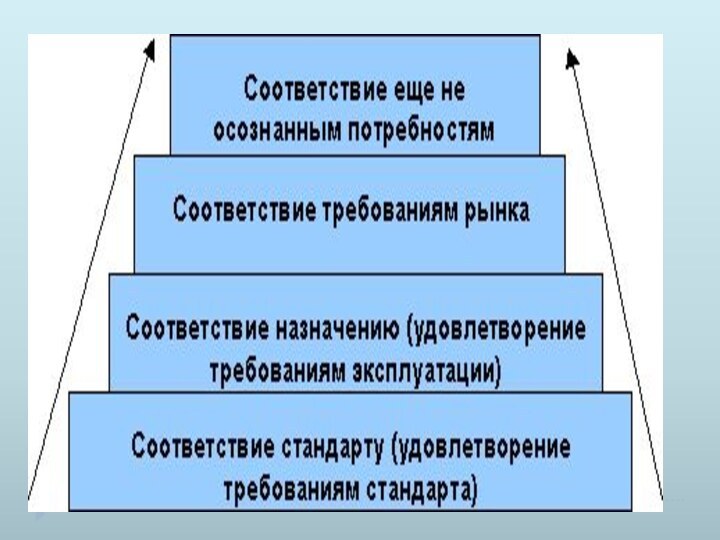

В Японии была создана система управления качеством, в которой всеобщий контроль качества представляет собой единый процесс обеспечения качества, повсеместно на предприятиях, этот процесс осуществляется всем персоналом от президента до простых работников.

Слайд 4

Подходы к управлению качеством

узнать запросы потребителей;

узнать, что

будут покупать потребители;

определить затраты, необходимые для достижения качества;

предупредить возможные

дефекты и претензии;предусмотреть корректирующие воздействие;

исключить необходимость проверки.

Слайд 5

Особенности Японской модели управления качеством

Участие всех звеньев в

управлении качеством

Подготовка кадров и обучение методам качества

Деятельность кружков

качестваИнспектирование деятельности по управлению

Использование статистических методов

Общенациональные программы по управлению качеством

Слайд 6

«Семь инструментов» управления качеством

Вовлечение в процесс обеспечения качества

каждого сотрудника фирмы.

Использование статистических методов контроля над качеством.

Создание системы

мотивации.Поощрение обучения, повышения квалификации.

Организация кружков качества, поддерживающих низшую иерархическую ступень управления.

Создание команд (временных коллективов) из специалистов, заинтересованных в решении конкретной проблемы.

Превращение проблемы обеспечения качества в общенациональную задачу.

Слайд 7

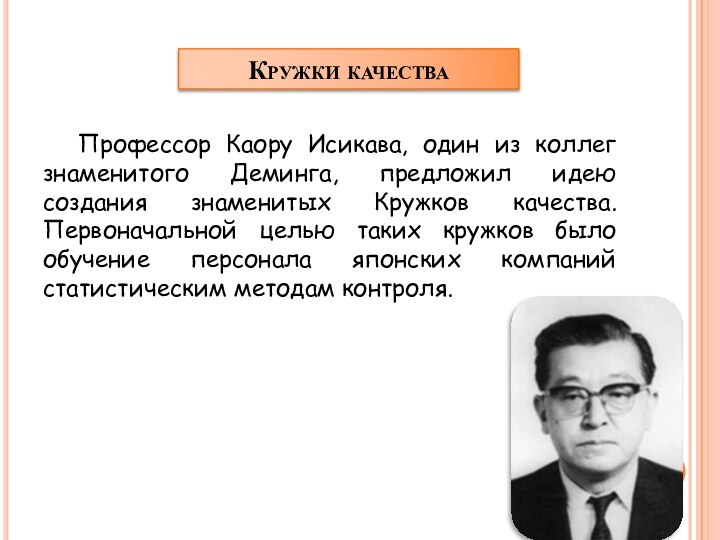

Кружки качества

Профессор Каору Исикава, один из коллег знаменитого

Деминга, предложил идею создания знаменитых Кружков качества. Первоначальной целью

таких кружков было обучение персонала японских компаний статистическим методам контроля.

Слайд 8

Принципы кружков качества

добровольность участия

регулярность собраний

конкретность решаемых проблем

выявление, изучение

и оценка проблем качества в ходе обсуждения.

Слайд 9

Цели кружков качества

+ Дать возможность каждому члену кружка

проявить свои способности.

+ Содействуют возникновению у работников удовлетворенности

трудом. + Помогают добиться высокой производительности и высокого качества.

Слайд 11

Кружки качества в компании Toyota

Самореализация персонала в

ходе повышения своей квалификации.

Уважение человека, создание достойных

условий работы в своей организационно-технологической единице, создание соответствующей структуры взаимодействия между начальниками и подчиненными, между коллегами. Посредством работы в кружках качества влиять на развитие компании, совершенствование своей организационно-технологической единицы во всех ее аспектах.

Слайд 12

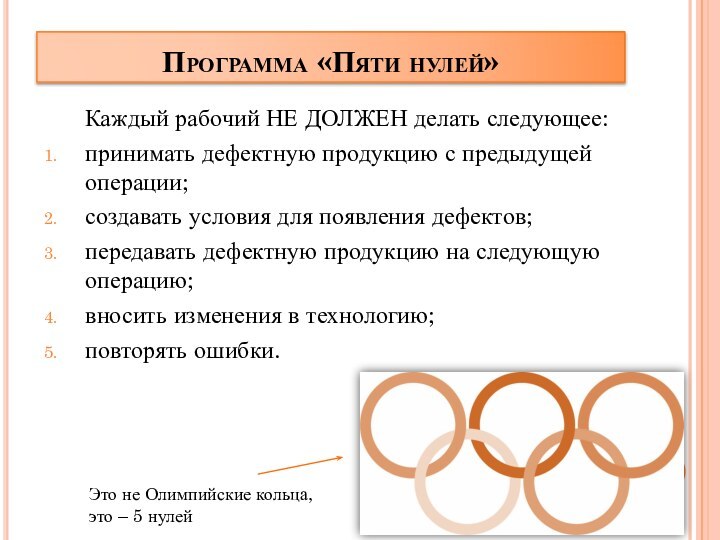

Программа «Пяти нулей»

Каждый рабочий НЕ ДОЛЖЕН делать следующее:

принимать

дефектную продукцию с предыдущей операции;

создавать условия для появления дефектов;

передавать

дефектную продукцию на следующую операцию;вносить изменения в технологию;

повторять ошибки.

Это не Олимпийские кольца,

это – 5 нулей

Слайд 13 Вице-президент фирмы «Тойота» по производству Таичи Охно, создавший

концепцию Just-In-Time доказал на практике, что программу «пяти нулей»

невозможно реализовать без максимального использования человеческих ресурсов.Слайд 14 В начале 50-х годов Таичи Оно

(Taiichi Ohno) была задумана уникальная система управления производства ("камбан"),

позволяющая устранение всех видов потерь - материалов, времени, производственных мощностей.В 1962 году система получила свое воплощение на предприятиях группы Toyota и доказала свою эффективность, способствуя успеху компании.

Слайд 15

Тайити Оно (Taiichi Ohno)

(29 февраля 1912 — 28

мая 1990) — выдающийся японский бизнесмен,

В 1954 г.

он стал директором завода Toyota, в 1964 г. — управляющим директором, в 1970 г. — старшим управляющим директором, а в 1975 г. — исполнительным вице-президентом компании. Считается отцом производственной системы Тойоты.

Слайд 17 Фундамент «здания TPS» — 3 принципа: Хейдзунка (heijunka),

Кайдзен (Kaizen) и стандартная работа (Standard work).

Хейдзунка — организация

«сглаживания» производственного плана, при котором заказы выполняются циклами, а дневные колебания уровня заказов приводятся к их значению в долгосрочной перспективе. Например, если заказчик за неделю заказал 200 штук продукта А, 200 штук продукта В и 400 штук продукта С и хочет получать их партиями по 200, 200 и 400 штук соответственно, после сглаживания данные продукты пойдут в производство в следующей последовательности: А, С, В, С, А, С, В, С, А, С и так далее. Слайд 18 Кайдзен — непрерывное, постоянное улучшение деятельности с целью

увеличения ценности и уменьшения потерь.

Стандартная работа (standard work) —

точное описание каждого действия, включающее время цикла, время такта, последовательность выполнения определенных задач, минимальное количество запасов для выполнения работы.Правая колонна – дзидока (jidoka) – привнесение человеческого интеллекта в автоматы, способные самостоятельно обнаруживать первый дефект, после чего сразу остановиться и сигнализировать о том, что нужна помощь. Этот подход, называемый иначе автономизация (autonomation), впервые был применен Сакити Тоёдой в начале XX века в новом проекте автоматического ткацкого станка, который немедленно останавливался, если рвалась нить. Благодаря этому один оператор мог обслуживать несколько станков, не боясь выпустить много бракованной ткани.

Слайд 19 Автономизация (Дзидока) обеспечивается и поддерживается через Встроенное качество

(Built-in quality), Пока-ёке (Остановка для устранения отклонений), способ пяти

«почему», а также рациональную загрузку машин полифункциональными работниками (Harmony man and machine).Пять «почему» (five whys) — способ, которым Тайити Оно подходил к поиску причины любой проблемы, и заключавшийся в том, что для нахождения первопричины проблемы надо минимум пять раз спросить «почему». Только после этого можно браться за разработку и реализацию корректирующих воздействий.

Левая колонна — это принцип «Точно во время» (Just In Time).

Слайд 20 Пока-ёке(Принцип нулевой ошибки, англ. Zero defects) - предотвращение ошибок, метод, благодаря

которому работу можно сделать только одним, правильным способом и

дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину.Причины дефектов отыскиваются путем разделения следующих понятий: причина – промах и заблуждение – сотрудник – действие – дефект, возникший в продукте. Таким образом, определяется механизм предотвращения ошибок. Его основные моменты:

создание предпосылок для бездефектной работы,

внедрение методов бездефектной работы,

систематическое устранение возникших ошибок,

принятие мер предосторожности и внедрение простых технических систем, позволяющих сотрудникам предотвратить совершение промаха (poka-случайная, непреднамеренная ошибка; yoka- избежание, сокращение количества ошибок).

Слайд 21

Окна «Здания» — инструменты TPS.

Среди них 5S

— технология создания эффективного рабочего места, Канбан, SMED -быстрая

переналадка (SMED — Single Minute Exchange of Die), TPM (Total Productive Maintenance) — Всеобщий уход за оборудованием, 3P и система сбора творческих идей и предложений — основной инструмент Бережливого производства, обеспечивающий процесс постоянного совершенствования.Визуализация

U-образные ячейки

Слайд 22 5S — пять шагов эффективной организации рабочего пространства

и стандартизации действий персонала, основанная на визуальном контроле, это:

Сортировать

— отделить нужные инструменты, детали и документы от ненужных;Систематизировать: расположить и маркировать детали и инструменты на рабочем месте так, чтобы с ними было удобно работать;

Санировать: поддерживать чистоту на рабочем месте;

Стандартизовать: регулярно выполнять 3 предыдущих правила (например, каждый день), чтобы поддерживать рабочее место в отличном состоянии;

Самодисциплина — особенный пункт, так как это уже не действие, а состояние, которое сохраняется с помощью привычного выполнения первых четырёх «С».

Слайд 23 Система КАНБАН - система, обеспечивающая организацию непрерывного материального

потока при отсутствии запасов:

производственные запасы подаются небольшими партиями

непосредственно в нужные точки производственного процесса, минуя склад, а готовая продукция сразу отгружается покупателям.КАНБАН представляет собой тянущую систему управления.

Слайд 24 Теоретической основой системы являются идеи одного из основоположников

научного менеджмента, американского ученого Фредерика Тейлора (1856-1915); основоположника массового

производства в автомобильной промышленности - Генри Форда (1863-1947), а также некоторые положения философии дзэн-буддизма и конфуцианства.Впервые была внедрена корпорацией Toyota Motors в 1972 г. на заводе «Такахама» (г. Нагоя)

Слайд 25 Сущность системы заключается в том, что все производственные

подразделения завода, включая линии конечной сборки, снабжаются материальными ресурсами

только в том количестве и к такому сроку, который необходим для выполнения заказа, сделанного подразделением-потребителем.Слайд 26 Между каждыми двумя соседними стадиями производственного процесса существует

двойная связь:

Слайд 28 Средством передачи информации в системе является специальная карточка

в пластиковом конверте - kanban.

Используются два вида карточек:

отбора

и производственного заказа. Эти карточки циркулируют внутри предприятия-производителя, его филиалов и между многочисленными фирмами-поставщиками.

Слайд 30

Правила карточек kanban:

1. Не может быть изготовлено ни

одного изделия до тех пор, пока карточка производственного заказа

не разрешит производство.2. Могут применяться только стандартные контейнеры, они всегда заполнены предписанным малым объемом продукции.

3. На контейнер точно приходится одна карточка отбора и одна карточка производственного заказа.

Основными показателями работы такой системы являются объем контейнера и количество их в системе.

Слайд 31

Принципы системы КАНБАН

Первый принцип – бирка должна

находиться в таре с деталями или прикреплена к ним.

Второй принцип – два канбана на рабочем месте, то есть на одном рабочем месте допускается иметь две нормы деталей.Третий принцип – отсутствие бракованных деталей на производственной линии (конвейере).

Четвертый принцип – формирование новой схемы складского хозяйства.

Слайд 32

Важными элементами системы КАНБАН являются:

информационная система,

включающая не только карточки, но и производственные, транспортные и

снабженческие графики, технологические карты,система регулирования потребности и профессиональной ротации кадров

система всеобщего (TQM) и выборочного ("Дзидока") контроля качества продукции

система выравнивания производства.

Слайд 33 Система «Канбан» следит за производством продукции на

участках по часам и даже минутам и отправляет готовые

детали на последующие операции только в тот самый момент, когда там появится в них потребность, а не тогда, когда они будут изготовлены.Слайд 34 Один из важных принципов системы «канбан» заключается

в том, что следующий в производственной цепи цех определяет

работу предыдущего, а не поставки продукции последнего определяют работу первого.Слайд 36 Внедрение системы КАНБАН, а затем и ее модифицированных

версий позволяет:

значительно повысить качество выпускаемой продукции;

сократить продолжительность

логистических циклов, существенно повысив тем самым оборачиваемость оборотного капитала фирм;снизить себестоимость производства;

практически исключить страховые запасы.

Слайд 37 Система «Канбан» часто рассматривается как метод «нулевых

запасов» или как метод «поставок точно в срок».

И

тем не менее данная система включает в себя комплексный контроль за производством, запасами и качеством.Слайд 38 В целом «Toyota» потребовалось почти 20 лет

для полного внедрения этой системы и для того, чтобы

результаты ее использования значительно превысилипоказатели эффективности работы западных конкурентов.

Слайд 40 Для увеличения стоимости, добавляемой в процессе производства, выделяются

следующие виды потерь.

Муда — «потери» — все то, что затрачивает

ресурсы, но не добавляет при этом ценности. Бережливое производство выделяет семь видов муда:1. Перепроизводство (производство изделий, которые никому не нужны; производство продукции в большем объеме раньше или быстрее, чем это требуется на следующем этапе процесса)

2. Запасы (любое избыточное поступление продукции в производственный процесс, будь то сырье, полуфабрикат или готовый продукт)

3. Избыточная обработка (усилие, не добавляющее с точки зрения потребителя к изделию/услуге ценности)

4. Лишние движения (любое перемещение людей, инструмента или оборудования, которое не добавляет ценность конечному продукту или услуге)

5. Дефекты и брак (продукция, требующая проверки, сортировки, утилизации, понижения сортности, замены или ремонта)

6. Ожидание (перерывы в работе, связанные с ожиданием людей, материалов, оборудования или информации)

7. Транспортировка (транспортировка частей или материалов внутри предприятия)

Мура — «неравномерность» изменчивость в методах работы или в результатах процесса.

Мури — «излишек» — напряжение, перегрузка (сверхурочная работа) человека или оборудования, неразумность.

Слайд 41 Сейчас Toyota свыше 45% продукции производит на

своих 46 заводах, расположенных вне Японии, — практически во

всех частях света, включая Африку.Слайд 42 Система КАНБАН используется такими известными фирмами, как «General

Motors» (США), «Renault» (Франция) и многими другими

Слайд 43

Система встраивания качества в Toyota (Дзидока)

Принцип автоматической

остановки оборудования при возникновении любых отклонений от нормального течения

технологического процесса.Принцип ручной остановки процесса с использованием сигнальной системы «андон».

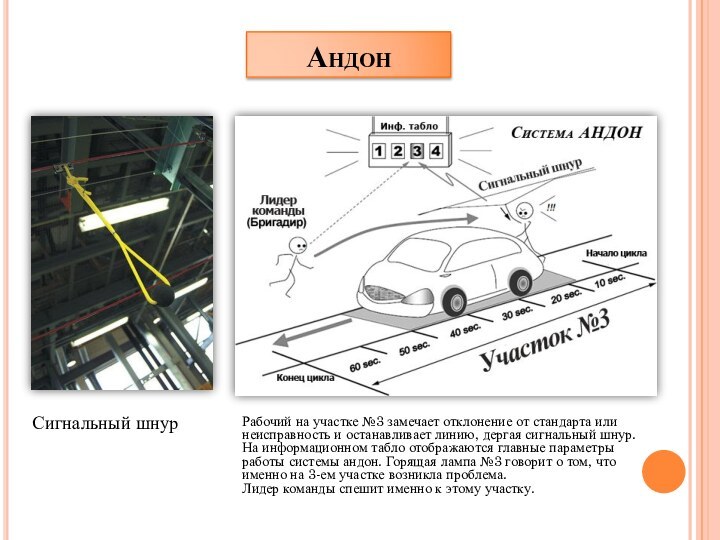

Слайд 44

Андон

Сигнальный шнур

Рабочий на участке №3 замечает отклонение от

стандарта или неисправность и останавливает линию, дергая сигнальный шнур.

На информационном табло отображаются главные параметры работы системы андон. Горящая лампа №3 говорит о том, что именно на 3-ем участке возникла проблема.

Лидер команды спешит именно к этому участку.