- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Перспективные технологии централизованного теплоснабжения

Содержание

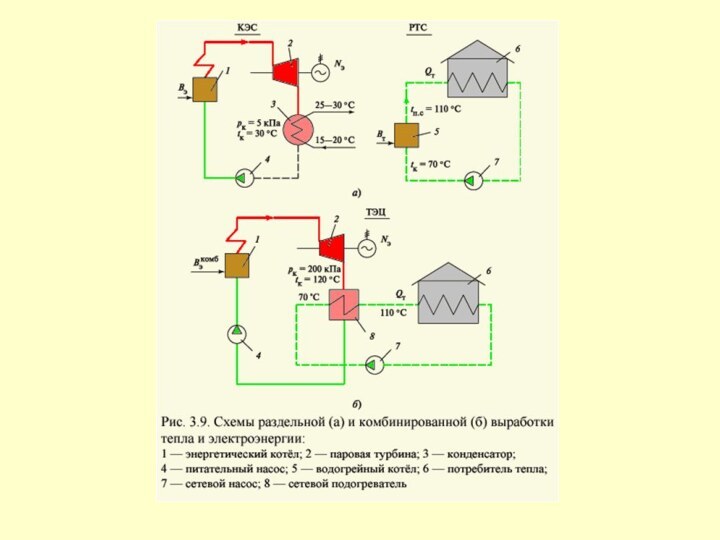

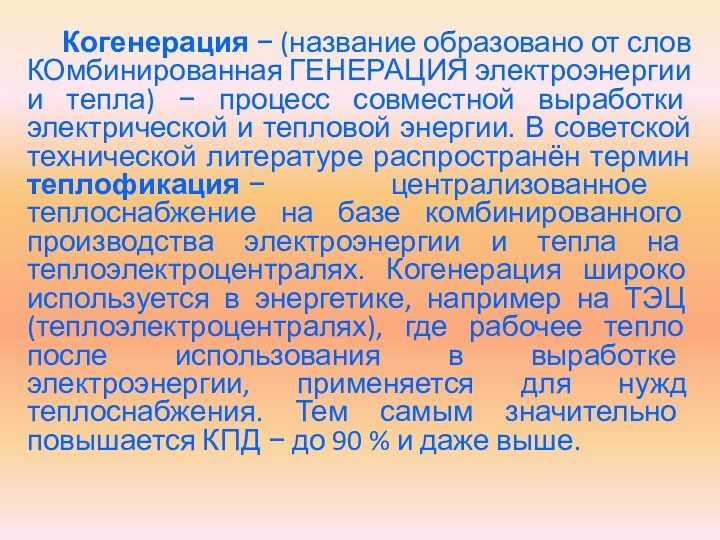

- 3. Когенерация − (название образовано от слов КОмбинированная ГЕНЕРАЦИЯ

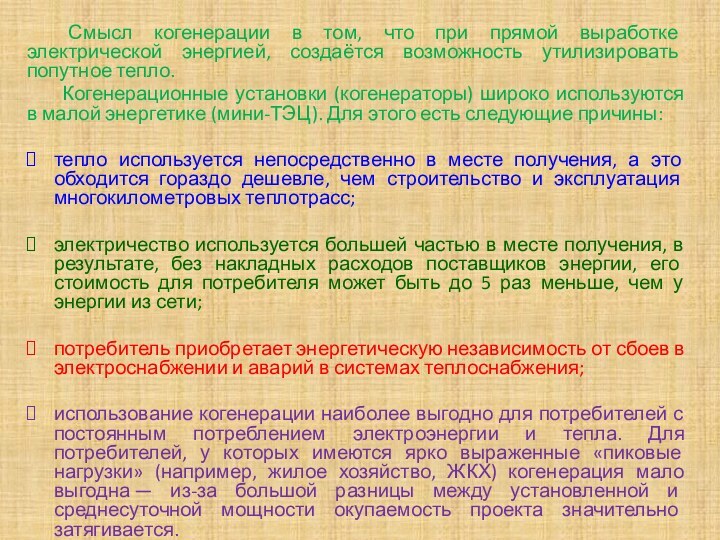

- 4. Смысл когенерации в том, что при прямой

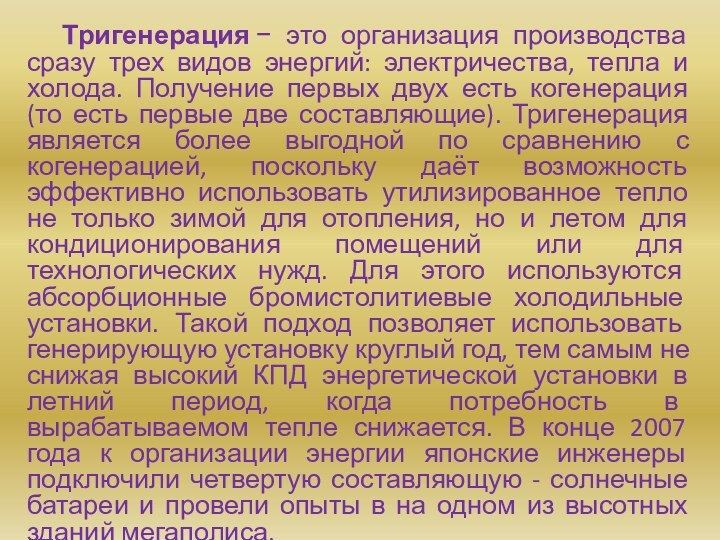

- 5. Тригенерация − это организация производства сразу трех видов

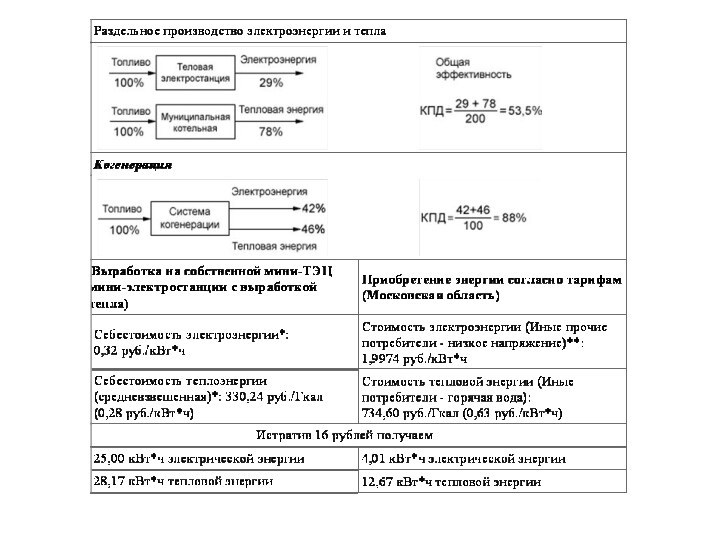

- 7. Из представленных материалов видно, что КПД когенераторов

- 8. Мини-ТЭЦ (ТЭС) - это энергетическая система, собственный

- 9. Мини-ТЭС (ТЭЦ) обладают рядом достоинств, но отметим основные: малые потери при

- 10. Существуют следующие основные типы когенераторных установок (КУ):

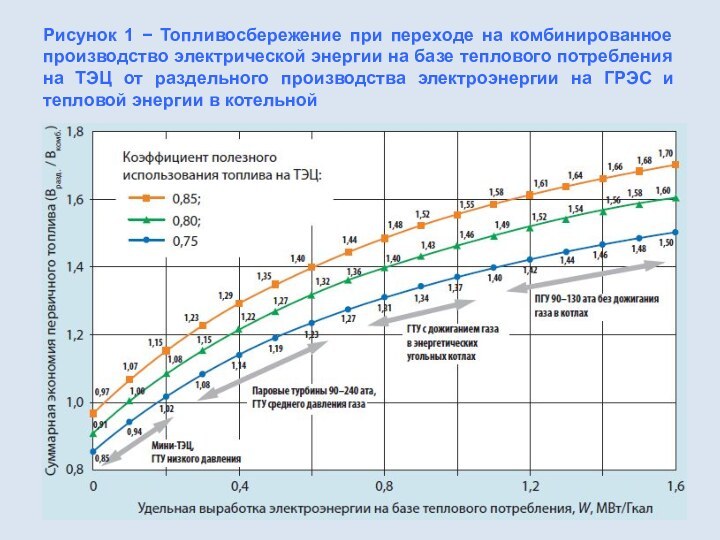

- 11. Рисунок 1 − Топливосбережение при переходе на

- 12. На рис. 1 показана суммарная экономия первичного

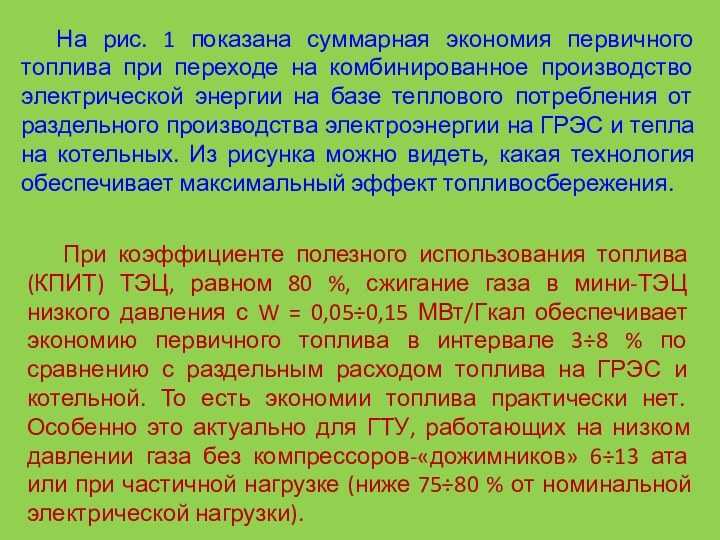

- 13. Другое дело, когда повышаются параметры паросилового цикла

- 14. Электростанция на базе двигателя внутреннего сгорания представляет

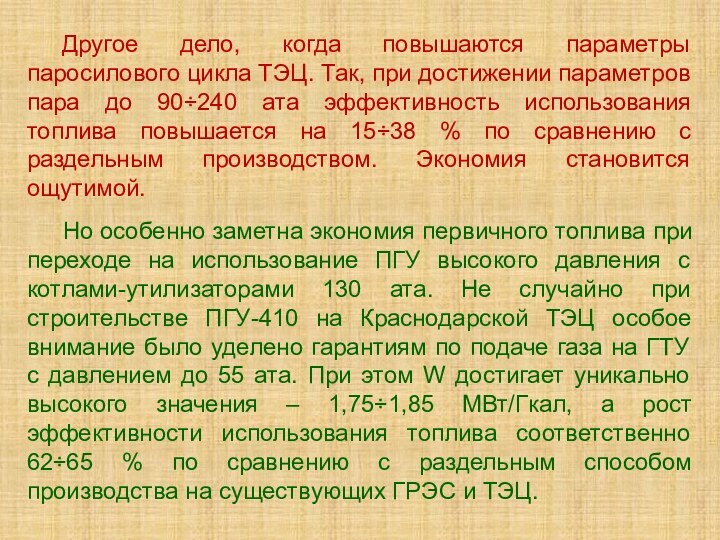

- 15. Для автономного энергоснабжения объектов применяются как дизельные,

- 16. Себестоимость 1 кВт⋅ч при выработке электроэнергии при

- 17. Во-вторых, на этапе эксплуатации объекта себестоимость автономного

- 18. Мини-ТЭЦ на базе газопоршневых агрегатов

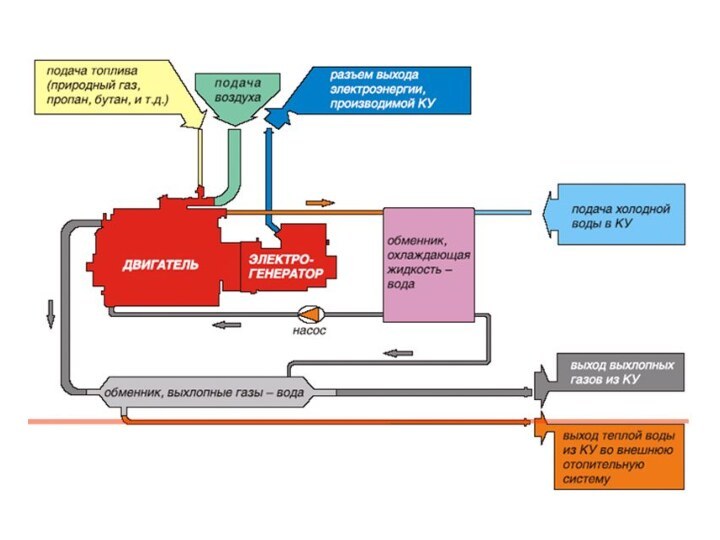

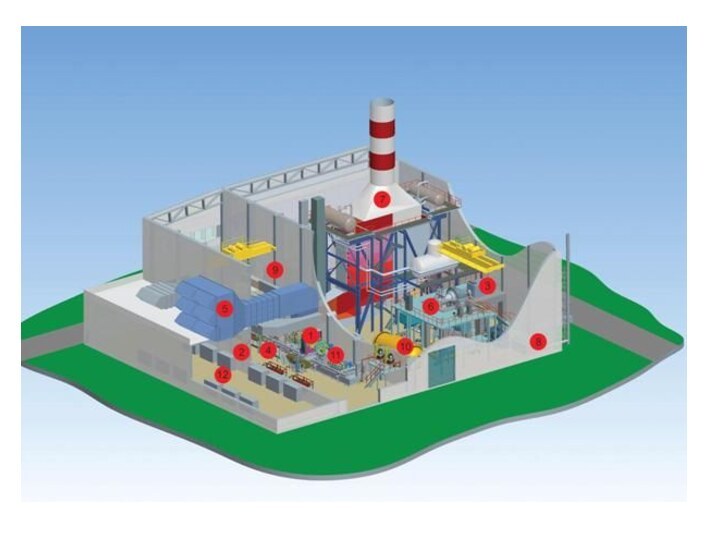

- 19. Схема мини-ТЭЦ

- 20. В зависимости от типа двигателя газовые когенерационные установки

- 22. В газопоршневых установках (ГПУ) используют специальные поршневые

- 25. Основные узлы газопоршневой мини-ТЭЦ

- 26. 1. Контейнер Стальной контейнер предназначен для размещения

- 27. 2. Газопоршневой двигатель Газопоршневой двигатель предназначен для приведения

- 28. 4. Система теплообменников Система теплообменников предназначена для утилизации

- 29. 5. Насосы для подачи охлаждающей воды Управление

- 30. 7. Система отвода отходящих газов Газ является самым

- 31. 8. Система автоматики, управления и контроля Работа газопоршневых

- 32. 9. Газоснабжение Для подачи топливной смеси на газовый

- 33. 10. Система подачи смазочного масла Газовый двигатель оснащен

- 34. 11. Приточно-вытяжная вентиляция Для обеспечения двигателя воздухом машинное

- 35. Газопоршневые мини-ТЭЦ предназначены для автономного энергоснабжения объектов

- 36. В последние годы признается эффективным создание мини-ТЭЦ

- 37. Факторы экономической эффективности газопоршневых мини-ТЭЦ: 1. Относительно небольшая

- 38. 3. Использование теплоты. В когенераторных установках утилизируется

- 39. Существуют два возможных режима работы когенераторной установки

- 40. Основные варианты исполнения газопоршневых мини-ТЭЦ: 1. Модульное (цеховое)

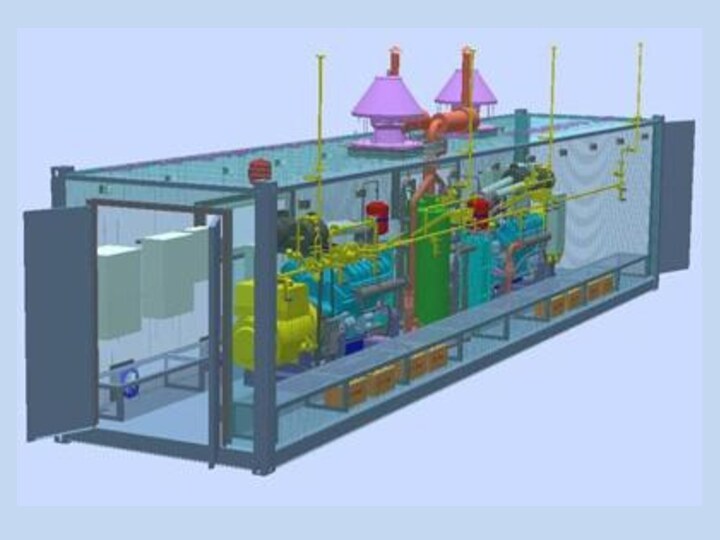

- 41. Блочные газопоршневые мини-ТЭЦ

- 43. Современные мини-ТЭЦ удовлетворяют всем экологическим нормам, поскольку

- 44. Достоинства и особенности применения ГПА:- наиболее низкий

- 45. Недостатки ГПА: К недостаткам следует отнести малый ресурс,

- 46. К недостаткам ГПА, существенно ограничивающими возможность их

- 47. ГПА работают в двух основных режимах:- номинальный

- 48. В итоге можно сделать следующий вывод –

- 49. ГАЗОТУРБИННЫЕ МИНИ-ТЭЦ Газовые турбины находят широкое применение в

- 51. До настоящего времени было нецелесообразно применять турбины

- 52. Возможность получения большой мощности при небольших размерах

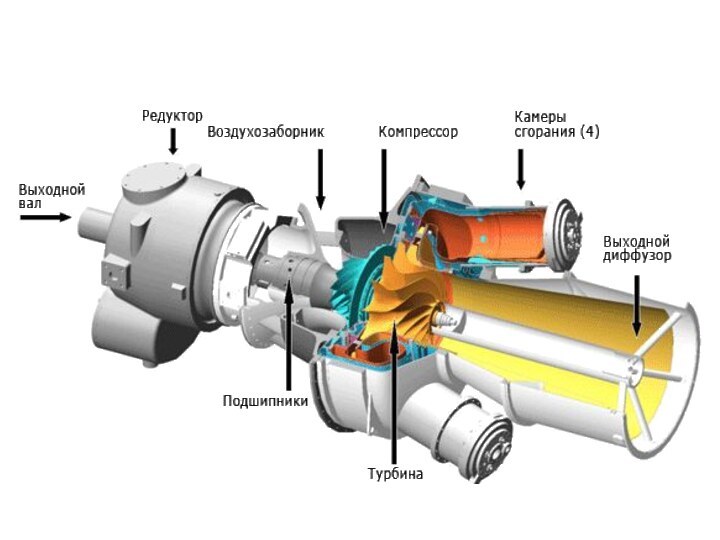

- 54. Газотурбинный двигатель (ГТД, ТРД) —это тепловой двигатель, в котором

- 55. В отличие от поршневого двигателя, в ГТД процессы

- 56. Остальная часть работы передаётся на приводимый агрегат.

- 57. В качестве топлива используется любое горючее, которое

- 58. Газотурбинные электростанции малой мощности представляют собой довольно

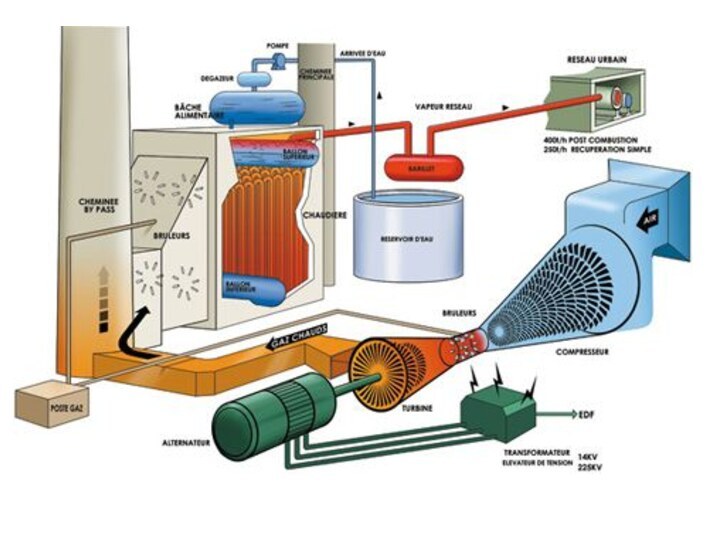

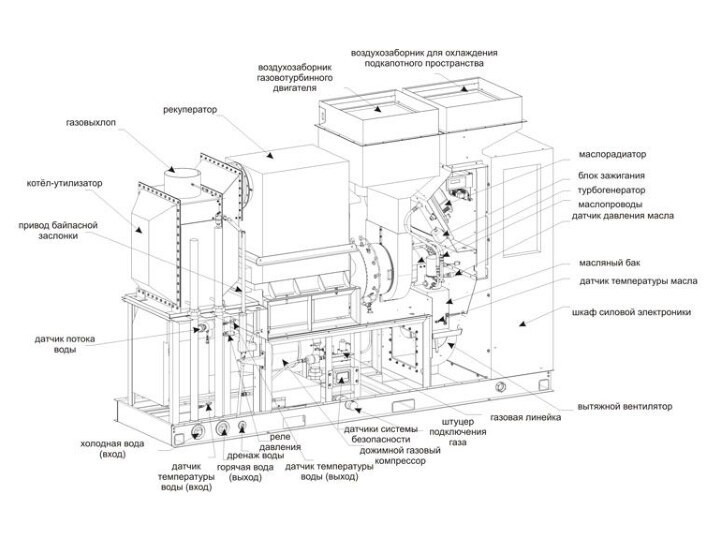

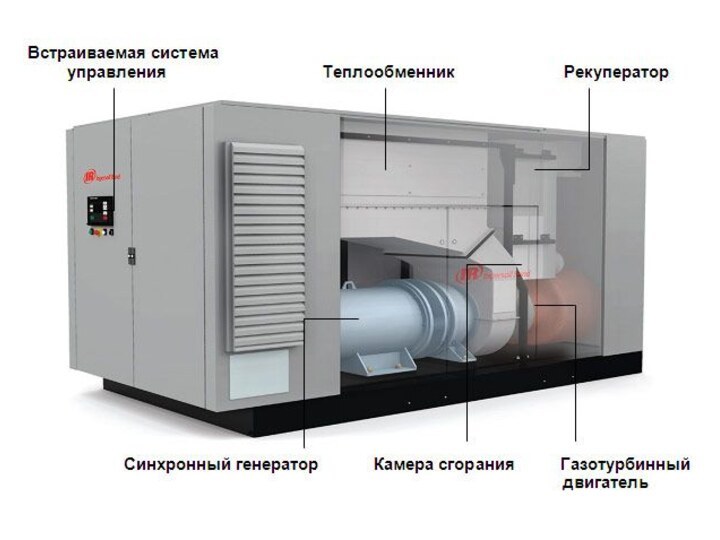

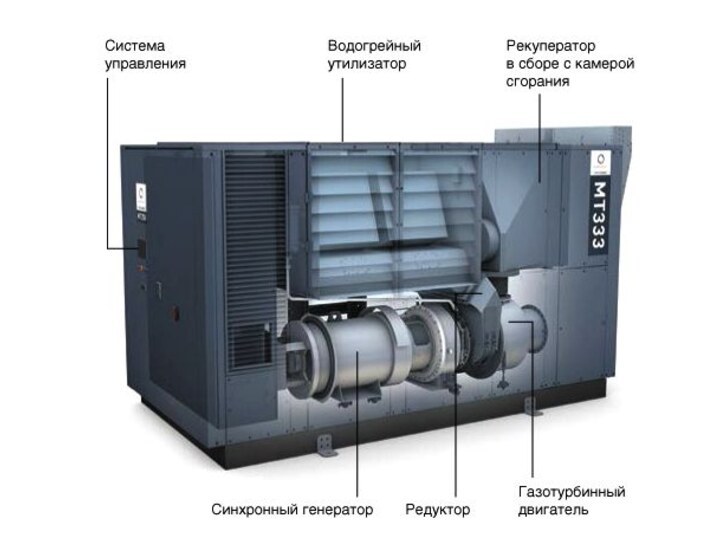

- 59. Основным блоком газотурбинных электростанций является главный энергоблок,

- 60. Энергоблок газотурбинной мини-ТЭЦ состоит из собственно газотурбинной

- 61. Газотурбинные электростанции могут работать полностью автономно. В

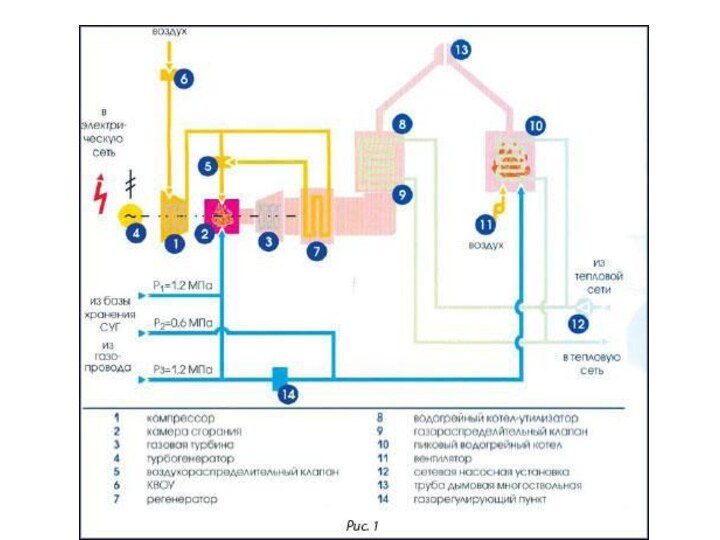

- 63. Принцип работы газотурбинной мини-ТЭЦ Атмосферный воздух через входное

- 64. Мощность, полученная на валу турбины, используется для

- 65. В зависимости от особенностей потребителей возможны следующие

- 66. Достоинства и особенности применения ГТУ— высокая надежность:

- 67. — возможность автоматического и дистанционного управления работой

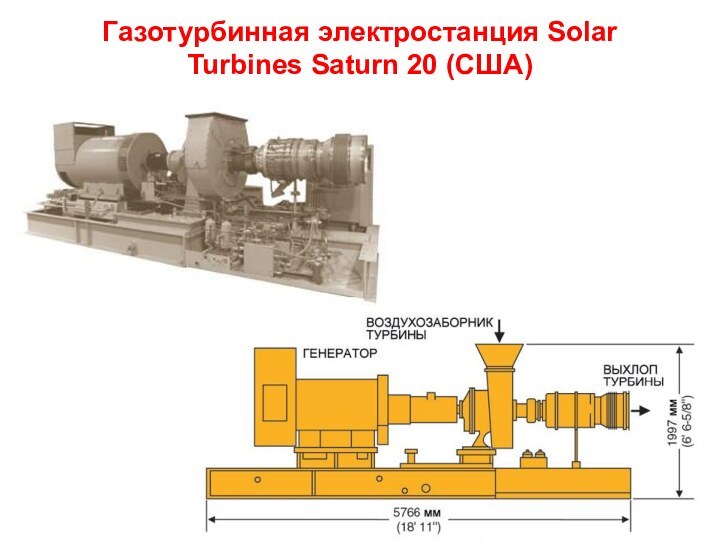

- 68. Газотурбинная электростанция Solar Turbines Saturn 20 (США)

- 69. ГТУ мощностью 1250 кВт производства ОАО «Климов»

- 70. Мини-ТЭЦ «Белый ручей»

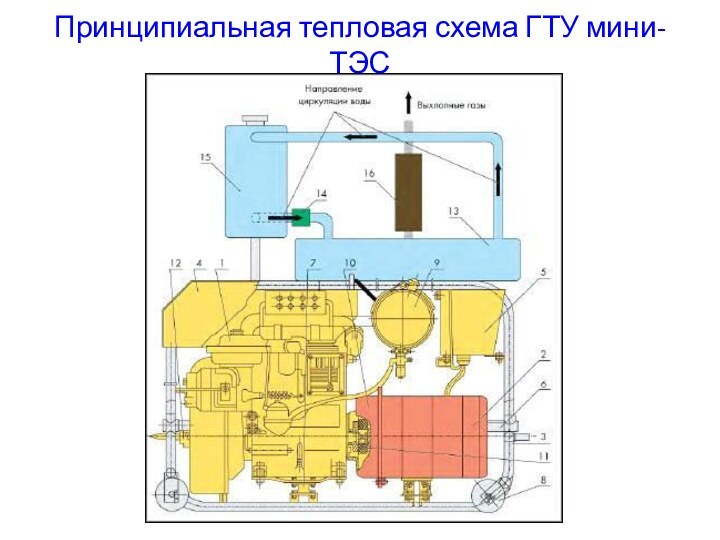

- 73. Принципиальная тепловая схема ГТУ мини-ТЭС

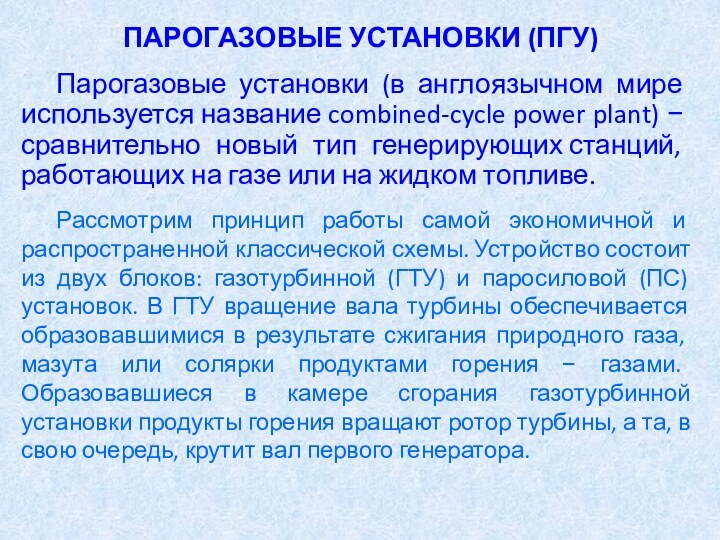

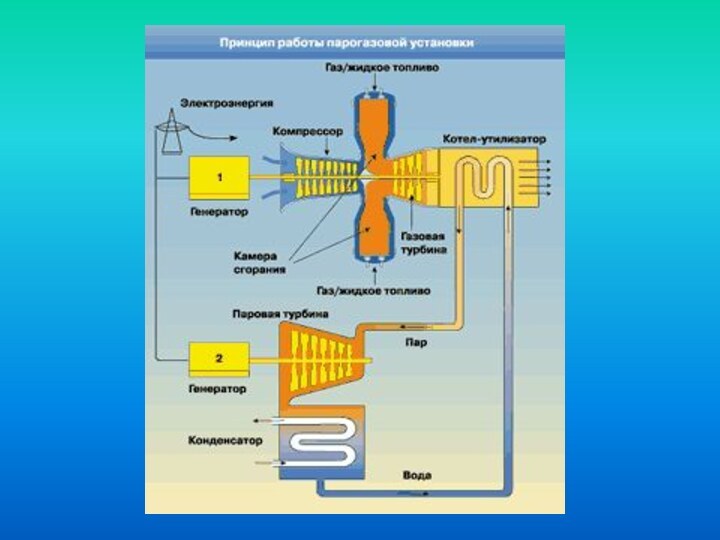

- 74. ПАРОГАЗОВЫЕ УСТАНОВКИ (ПГУ)Парогазовые установки (в англоязычном мире

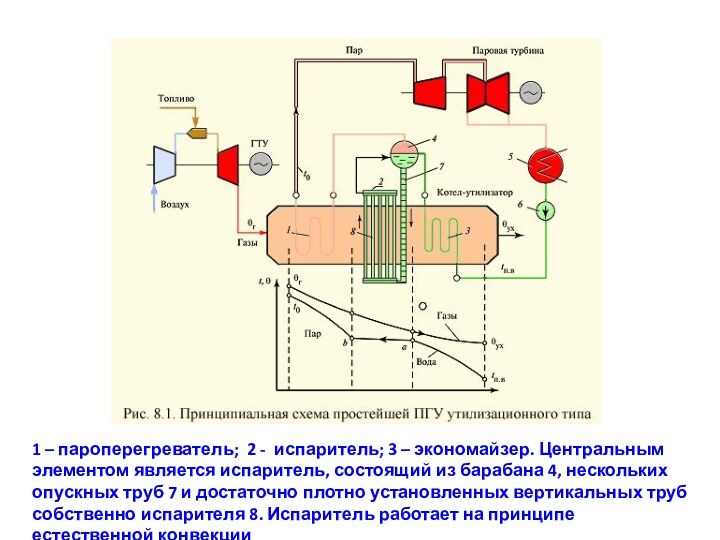

- 76. 1 – пароперегреватель; 2 - испаритель; 3

- 77. В первом, газотурбинном, цикле КПД редко превышает

- 78. Как правило, такие системы используются генерирующими

- 79. Преимущества ПГУПарогазовые установки позволяют достичь электрического КПД

- 80. Недостатки ПГУНеобходимость осуществления фильтрации воздуха, используемого для

- 84. Северо-Западная ТЭЦ

- 85. ТЭС Костанера (Аргентина)

- 86. Тригенерация - абсорбционные холодильные установки (АХУ)Системы совместного

- 87. Такой способ использования первичного источника энергии называется

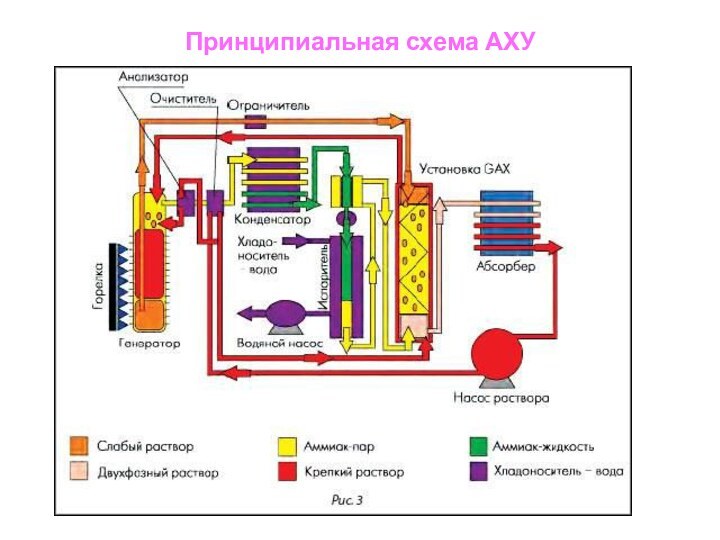

- 88. Принципиальная схема АХУ

- 89. В АХУ имеются два циркуляционных контура, соединенных

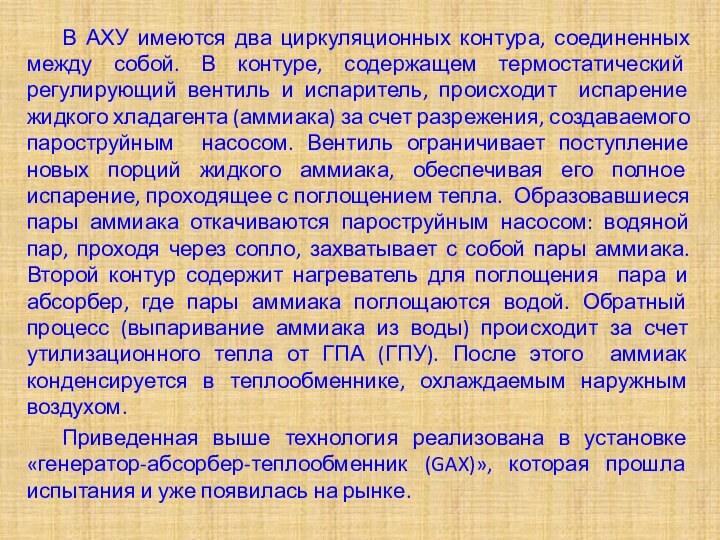

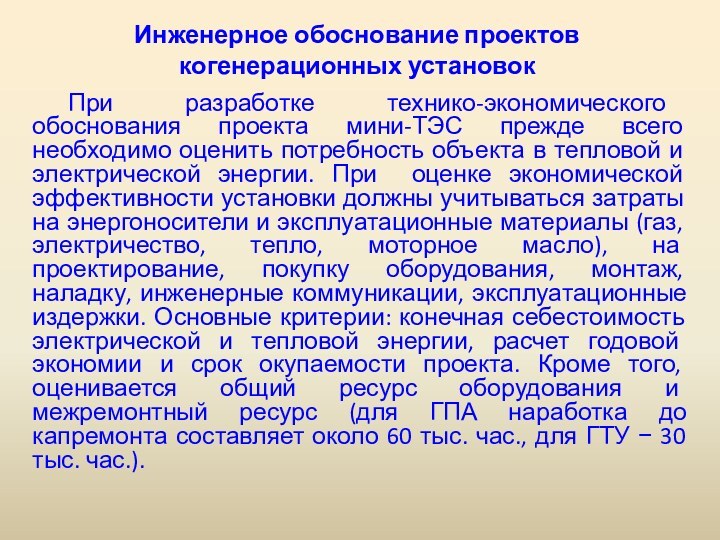

- 90. Инженерное обоснование проектов когенерационных установокПри разработке технико-экономического

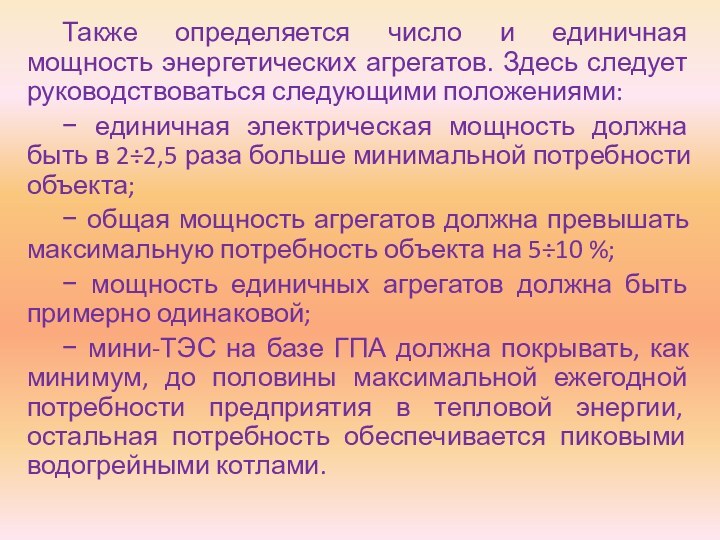

- 91. Также определяется число и единичная мощность энергетических

- 92. После оценки всех факторов принимается решение о

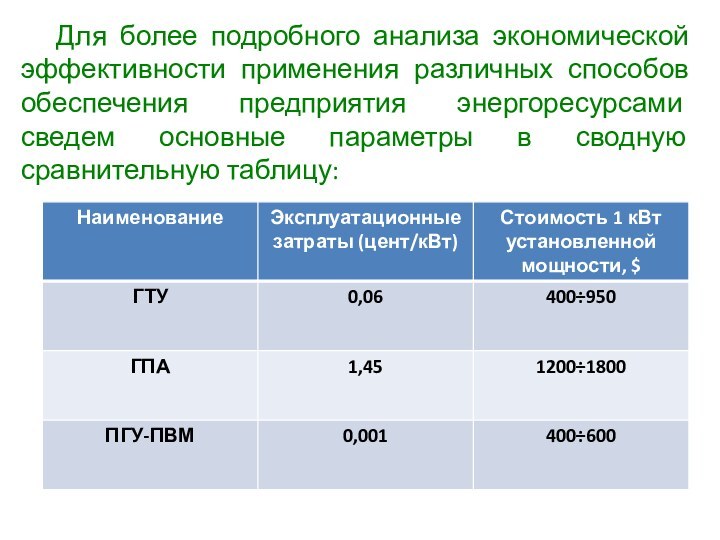

- 93. Для более подробного анализа экономической эффективности применения

- 94. Анализ работы различных двигателей

- 95. Типы топливаLFO (light fuel oil);LPG (liquefied petroleum

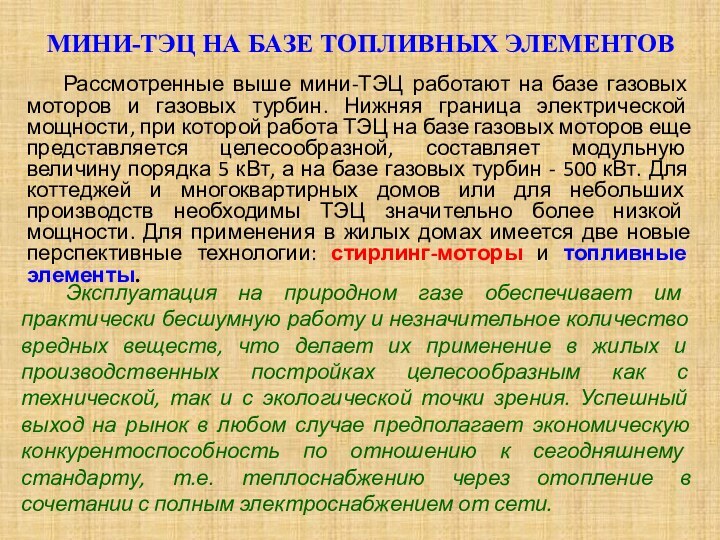

- 96. МИНИ-ТЭЦ НА БАЗЕ ТОПЛИВНЫХ ЭЛЕМЕНТОВ Рассмотренные выше

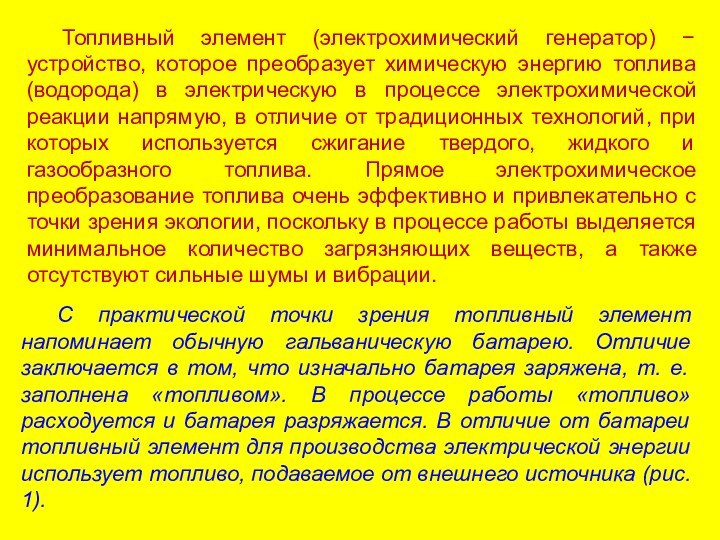

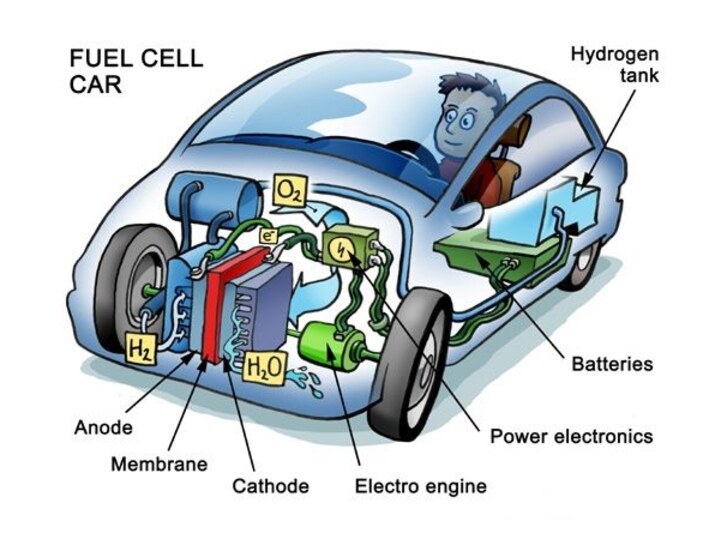

- 97. Топливный элемент (электрохимический генератор) − устройство, которое

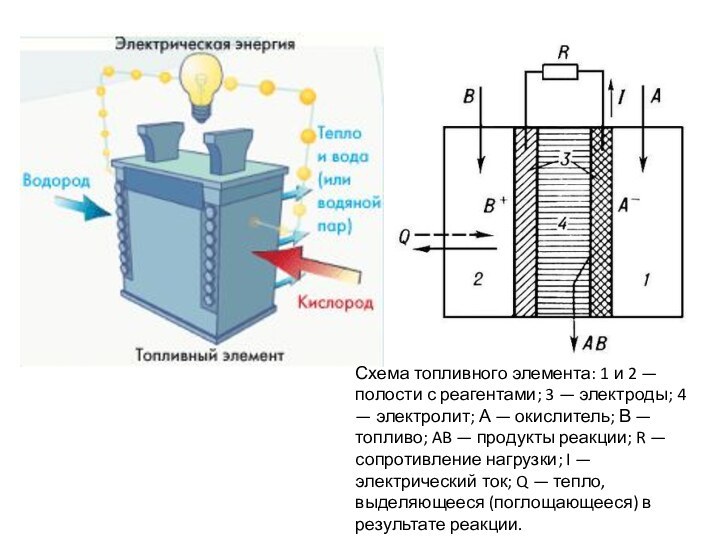

- 98. Схема топливного элемента: 1 и 2 —

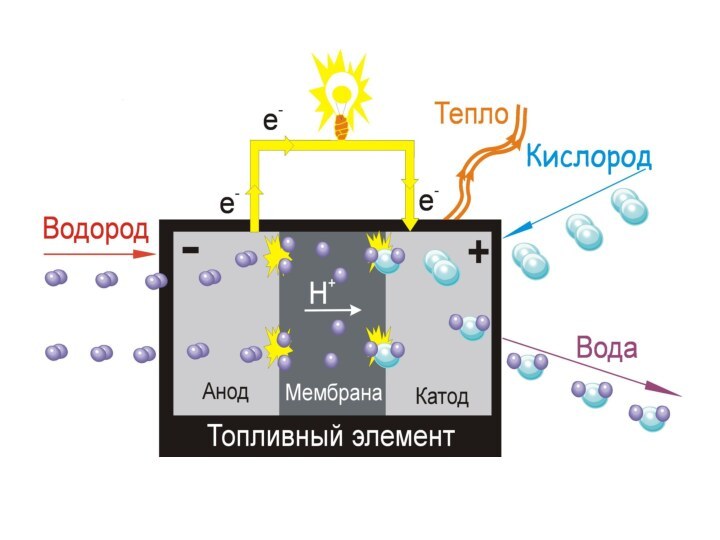

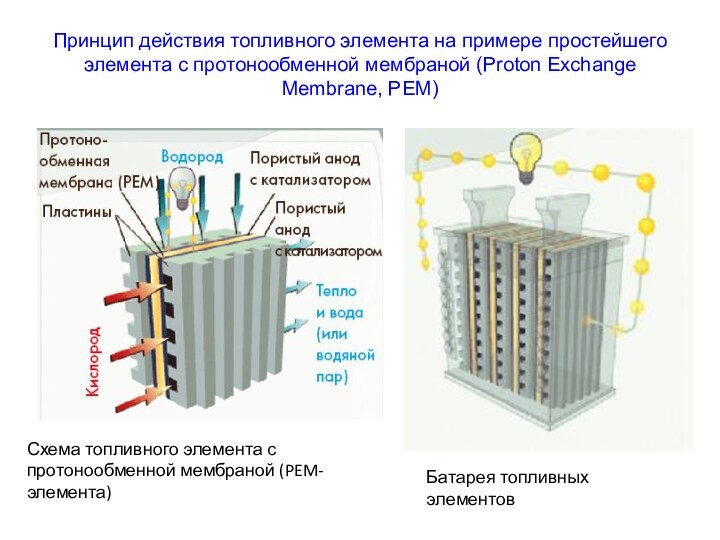

- 100. Принцип действия топливного элемента на примере простейшего

- 101. Водородно-кислородный топливный элемент Водородно-кислородный топливный элемент с

- 102. Топливные элементы не могут хранить электрическую энергию,

- 103. Для производства электрической энергии может использоваться не

- 104. Метанольный топливный элемент в Mercedes Benz Necar 2Прямой метанольный топливный элемент

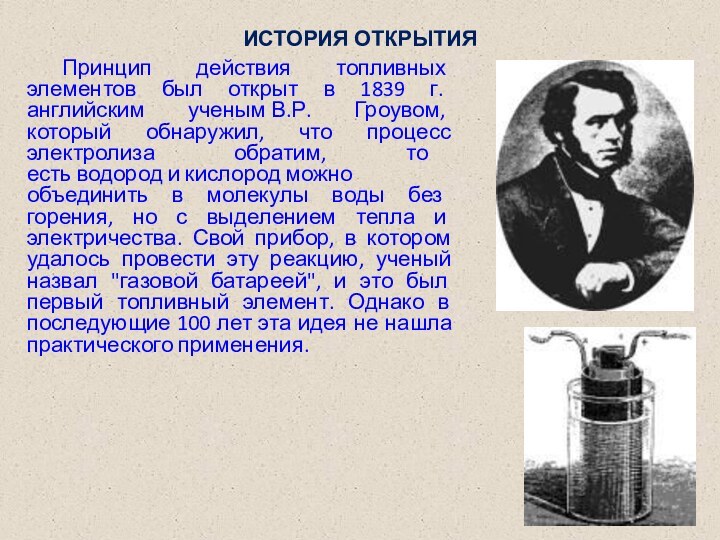

- 105. ИСТОРИЯ ОТКРЫТИЯПринцип действия топливных элементов был открыт

- 106. В 1937 г. профессор Ф. Бэкон начал работы над

- 107. ДОСТОИНСТВА И НЕДОСТАТКИ ТОПЛИВНЫХ ЭЛЕМЕНТОВТопливные элементы

- 108. Важное преимущество топливных элементов − их экологичность

- 109. Достоинствами топливных элементов являются также доступность топлива,

- 110. Топливные элементы легче и имеют меньшие размеры,

- 111. НЕДОСТАТКИ ТОПЛИВНЫХ ЭЛЕМЕНТОВОдин из основных недостатков топливных

- 112. К сожалению, в водороде, произведённом из природного газа,

- 113. К недостаткам топливных элементов с платиновыми катализаторами

- 114. Типы топливных элементов

- 115. Ноутбук с топливным элементом, работающем на метаноле,

- 116. Система энергоснабжения почтовой службы США на основе

- 117. Первые исследования начались в 60-х годах. РКК «Энергия» (с 1966 года)

- 118. Во время работ над программой «Буран», исследовались

- 119. В 1999 году АвтоВАЗ начал работы с топливными элементами. К 2003

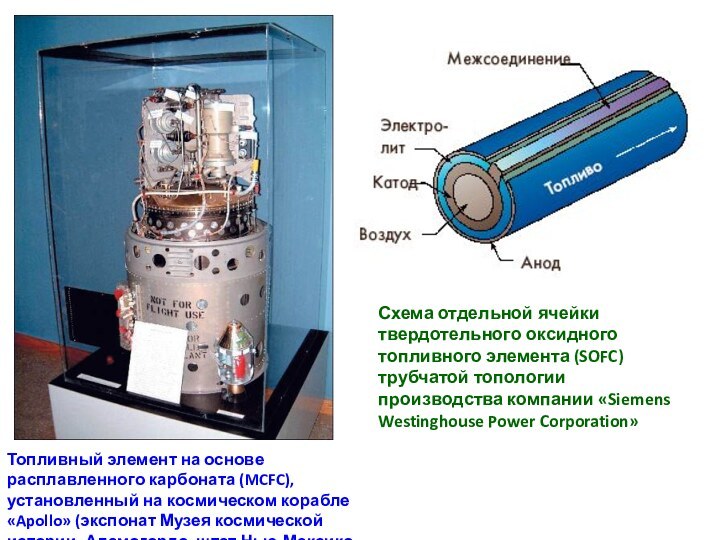

- 124. Схема отдельной ячейки твердотельного оксидного топливного элемента

- 125. Схема энергетической установки на базе топливных элементов

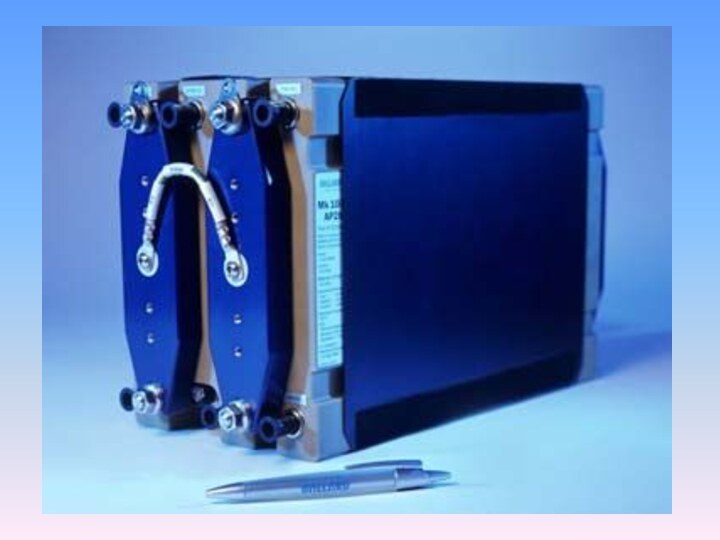

- 126. Мини-ТЭЦ на базе топливного элемента с полимерно-электролитической мембраной (SOFC)

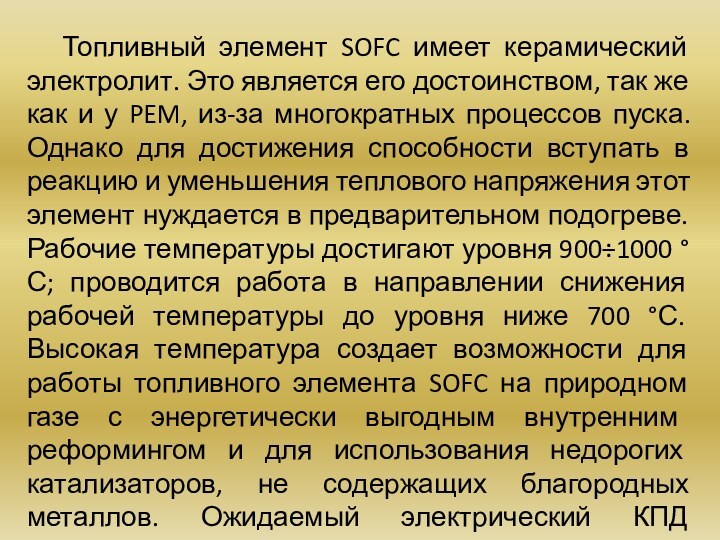

- 127. Топливный элемент SOFC имеет керамический электролит. Это

- 128. Для использования в мини-установках для комбинированного производства

- 129. В принципе можно считать, что низкие рабочие

- 130. Благодаря своим качествам использование электрохимических генераторов становится

- 131. Применение топливных элементовТопливные элементы первоначально применялись только

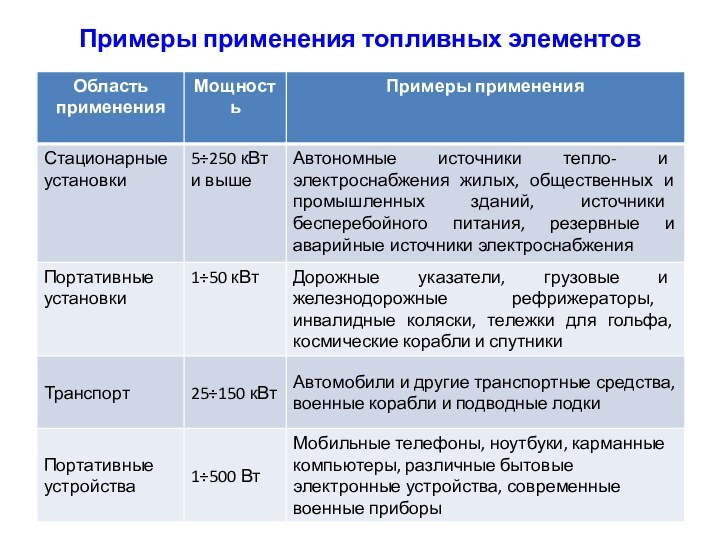

- 132. Примеры применения топливных элементов

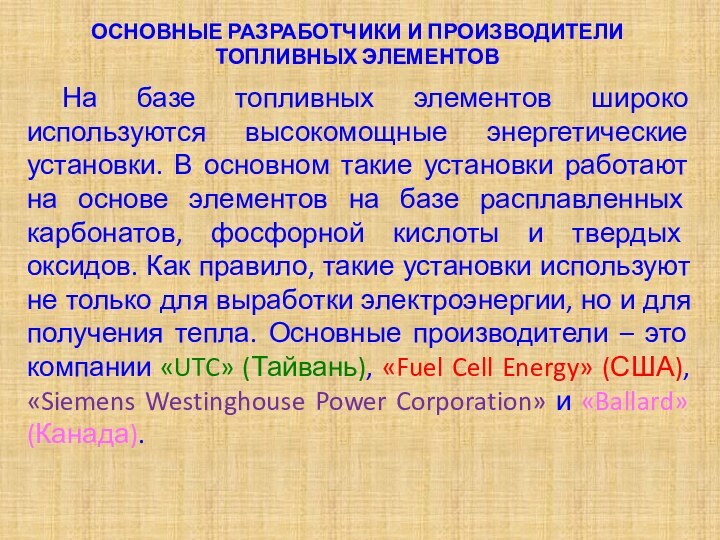

- 133. ОСНОВНЫЕ РАЗРАБОТЧИКИ И ПРОИЗВОДИТЕЛИ ТОПЛИВНЫХ ЭЛЕМЕНТОВНа базе

- 134. Большие усилия прилагаются для разработки гибридных установок,

- 135. Основными разработчиками портативных источников питания на базе

- 136. Схема здания-небоскреба Манхэттэна высотой 264 м «Conde

- 137. МИКРОТУРБИНЫМикротурбина (микротурбогенератор) − компактная турбина. Отчасти, успех микротурбин

- 138. Микротурбинная установка представляет собой компактную и бесшумную

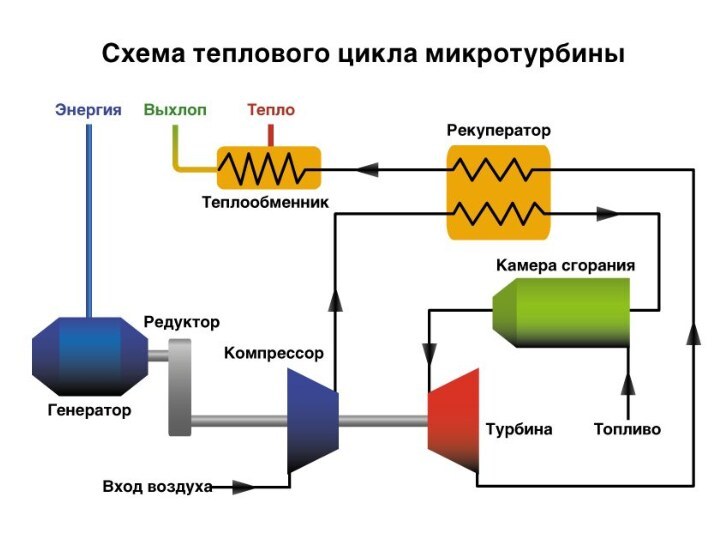

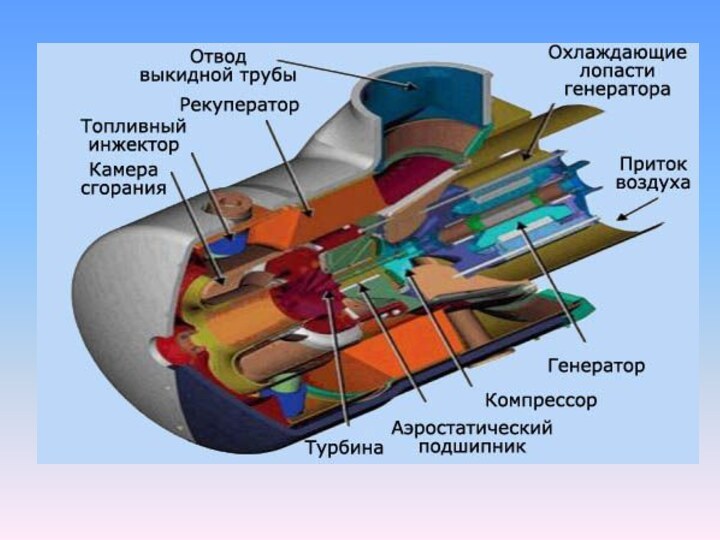

- 142. Конструктивно микротурбина напоминает уменьшенную копию стандартной газовой

- 143. В отдельных случаях, когда заказчику необходимо большее

- 144. В стандартный комплект установки входят: микротурбина с обвязкой

- 145. Микротурбины могут работать на большей части промышленных

- 146. эластичность и адаптивность к восприятию электрических нагрузок

- 147. низкий уровень шума;предельно малый уровень вибраций микротурбины;система

- 148. Массачусетский технологический институт (MIT) начал проект разработки миллиметровых

- 155. ОБЛАСТИ ИСПОЛЬЗОВАНИЯПроведенный анализ применимости ГПА, ГТУ и

- 156. предприятиях нефтедобывающей промышленности для утилизации попутного нефтяного

- 157. Применение мини-ТЭЦ с ГТУ может быть рационально

- 158. Когенерационные установки с ТЭ. Наиболее высокие качество

- 159. Однако следует учесть, что производители ТЭ активно

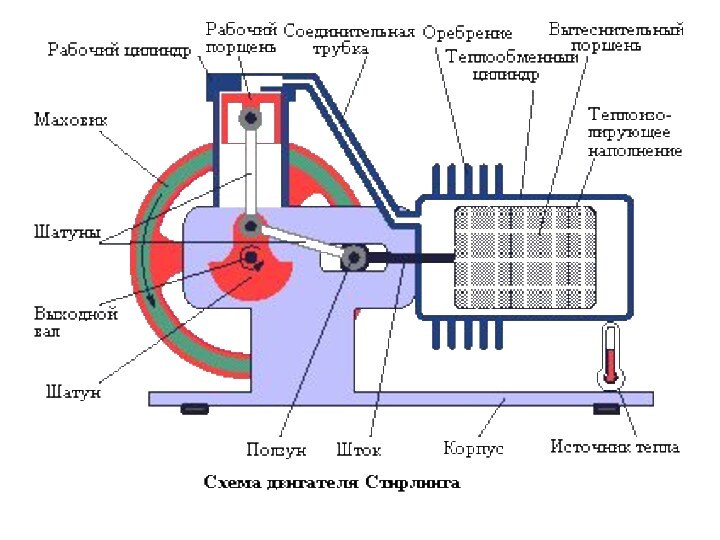

- 160. Мини-ТЭЦ на базе двигателя СтирлингаДвигатель Стирлинга − тепловая

- 161. Двигатель Стирлинга был впервые запатентован шотландским священником

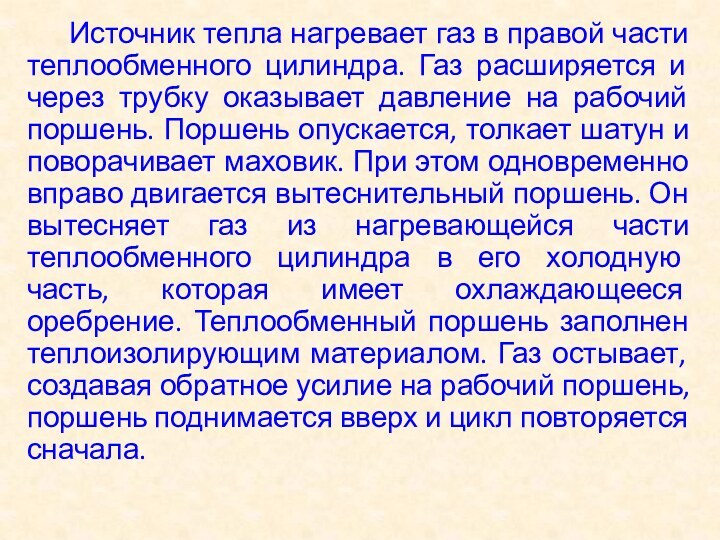

- 163. Источник тепла нагревает газ в правой части

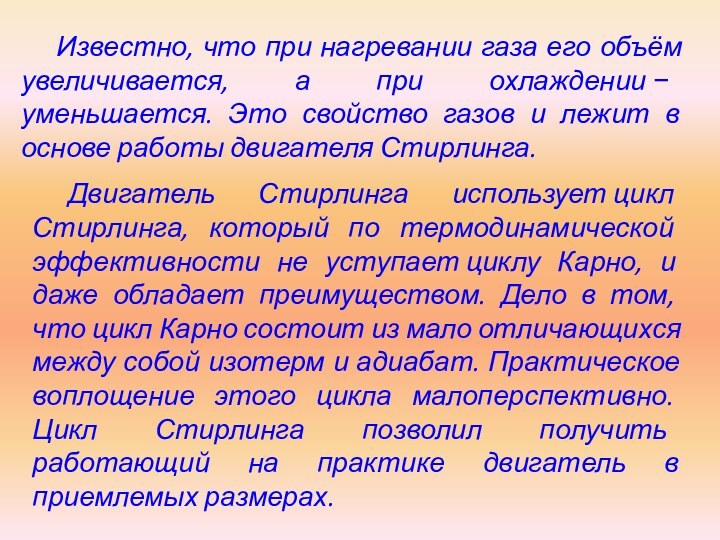

- 164. Известно, что при нагревании газа его объём

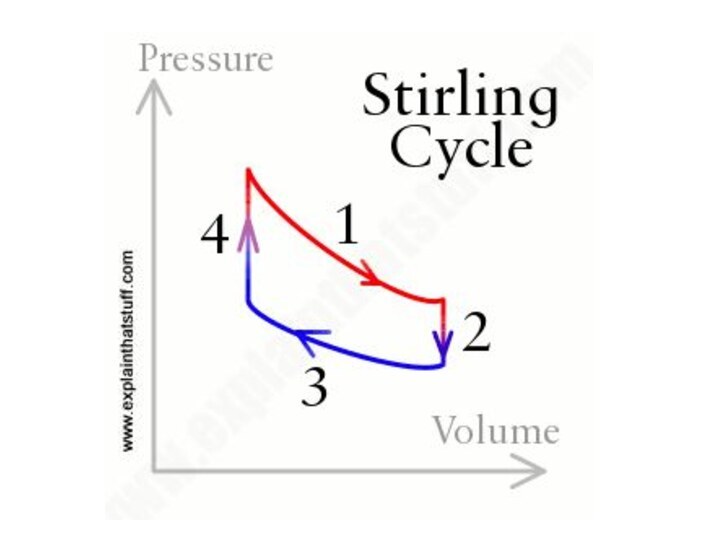

- 166. Цикл Стирлинга состоит из четырёх фаз и

- 167. Расчеты показали, что теоретически КПД двигателя Стирлинга

- 168. Двигатель Стирлинга применим в случаях, когда необходим

- 169. Микро-ТЭЦ на базе двигателя Стирлинга служит для

- 170. В сравнении с традиционными источниками электроэнергия, вырабатываемая

- 171. В России установки на базе двигателя Стирлинга

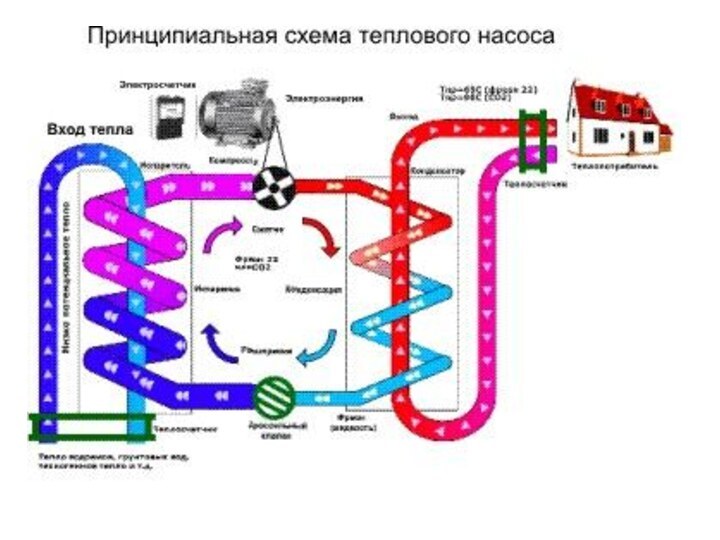

- 172. ТЕПЛОВЫЕ НАСОСЫТепловой насос (ТНУ) – устройство для переноса тепловой

- 173. Термодинамически тепловой насос аналогичен холодильной машине. Однако если в

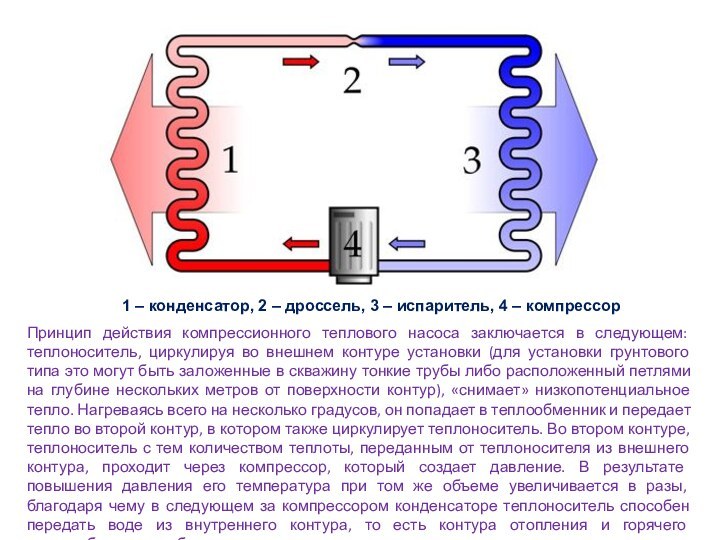

- 174. 1 – конденсатор, 2 – дроссель, 3

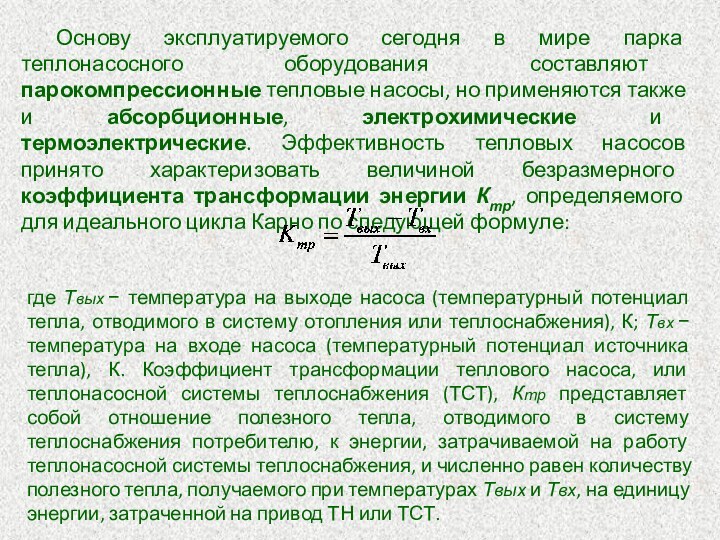

- 176. Основу эксплуатируемого сегодня в мире парка теплонасосного

- 177. Здесь Qн – тепловая энергия резервуара;

- 178. ТИПЫ ТЕПЛОВЫХ НАСОСОВВ зависимости от принципа работы тепловые насосы

- 179. В зависимости от источника отбора тепла тепловые насосы подразделяются

- 180. вертикальныеКоллектор размещается вертикально в скважины глубиной до

- 181. с непосредственным теплообменом (DX — сокр. от англ. direct exchange −

- 182. Реальный коэффициент трансформации отличается от идеального, описанного

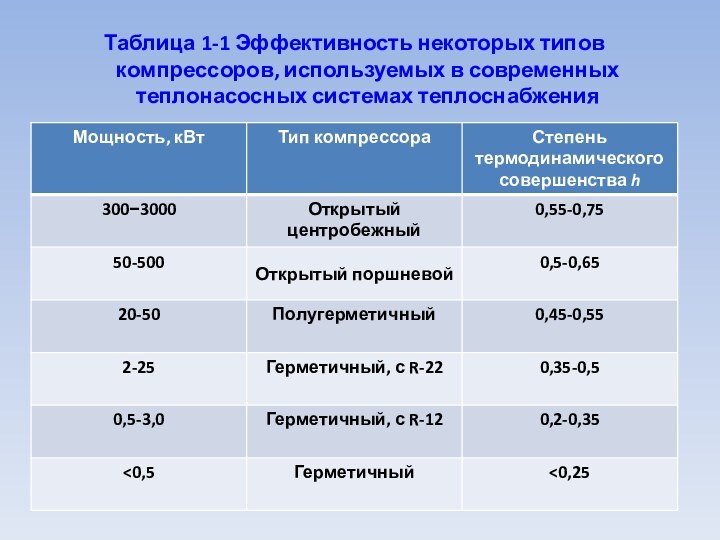

- 183. Таблица 1-1 Эффективность некоторых типов компрессоров, используемых в современных теплонасосных системах теплоснабжения

- 184. Как и холодильная машина, тепловой насос потребляет

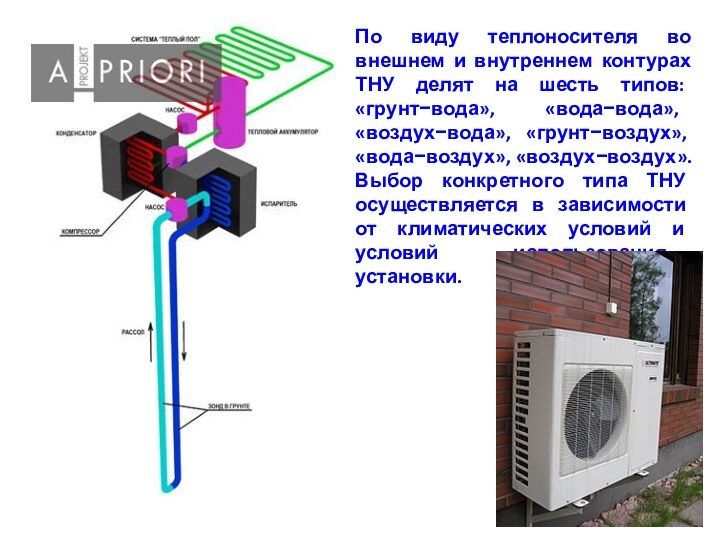

- 185. По виду теплоносителя во внешнем и

- 186. Преимущества теплонасосной установкиТепловой насос экономичен, так как

- 187. В борьбе за экологию число тепловых насосов

- 188. Скачать презентацию

- 189. Похожие презентации

Слайд 4 Смысл когенерации в том, что при прямой выработке

электрической энергией, создаётся возможность утилизировать попутное тепло.

Когенерационные установки (когенераторы)

широко используются в малой энергетике (мини-ТЭЦ). Для этого есть следующие причины:тепло используется непосредственно в месте получения, а это обходится гораздо дешевле, чем строительство и эксплуатация многокилометровых теплотрасс;

электричество используется большей частью в месте получения, в результате, без накладных расходов поставщиков энергии, его стоимость для потребителя может быть до 5 раз меньше, чем у энергии из сети;

потребитель приобретает энергетическую независимость от сбоев в электроснабжении и аварий в системах теплоснабжения;

использование когенерации наиболее выгодно для потребителей с постоянным потреблением электроэнергии и тепла. Для потребителей, у которых имеются ярко выраженные «пиковые нагрузки» (например, жилое хозяйство, ЖКХ) когенерация мало выгодна — из-за большой разницы между установленной и среднесуточной мощности окупаемость проекта значительно затягивается.

Слайд 5 Тригенерация − это организация производства сразу трех видов энергий:

электричества, тепла и холода. Получение первых двух есть когенерация

(то есть первые две составляющие). Тригенерация является более выгодной по сравнению с когенерацией, поскольку даёт возможность эффективно использовать утилизированное тепло не только зимой для отопления, но и летом для кондиционирования помещений или для технологических нужд. Для этого используются абсорбционные бромистолитиевые холодильные установки. Такой подход позволяет использовать генерирующую установку круглый год, тем самым не снижая высокий КПД энергетической установки в летний период, когда потребность в вырабатываемом тепле снижается. В конце 2007 года к организации энергии японские инженеры подключили четвертую составляющую - солнечные батареи и провели опыты в на одном из высотных зданий мегаполиса.Слайд 7 Из представленных материалов видно, что КПД когенераторов выше

на 34,5 % и, как следствие, на 1 рубль

затрат можно получить в 6 раз больше электрической энергии и в 2 раза больше тепловой энергии.Слайд 8 Мини-ТЭЦ (ТЭС) - это энергетическая система, собственный энергоблок,

мощностью до 25 МВт. Основное назначение мини-ТЭЦ − выработка

электрической и тепловой энергии (холода) из различных видов топлива.

Слайд 9

Мини-ТЭС (ТЭЦ) обладают рядом достоинств, но отметим основные:

малые потери при транспортировке

тепловой и электрической энергии по сравнению с системами централизованного

тепло- и электроснабжения; автономность функционирования и возможность реализации в энергосистему излишков вырабатываемой электроэнергии;

улучшение экономических показателей существующих котельных за счет выработки в них кроме тепловой дополнительно электрической энергии;

повышение надежности теплоснабжения за счет собственного источника электроэнергии, независимость от тарифов и поставщиков электроэнергии;

более низкая себестоимость тепловой и электрической энергии по сравнению с централизованными источниками энергии.

Слайд 10 Существуют следующие основные типы когенераторных установок (КУ): энергоблоки

на базе двигателей внутреннего сгорания (ГПА), газотурбинные установки (ГТУ)

и парогазовые установки (ПГУ). Система когенерации (или мини-ТЭС) состоит из четырех основных частей: первичный двигатель, электрогенератор, система утилизации теплоты, система контроля и управления. В зависимости от существующих требований в качестве первичного двигателя могут использоваться поршневой двигатель, газовая турбина, паровая турбина и комбинация паровой и газовой турбин. В будущем это также могут быть двигатель Стирлинга или топливные элементы.Слайд 11 Рисунок 1 − Топливосбережение при переходе на комбинированное

производство электрической энергии на базе теплового потребления на ТЭЦ

от раздельного производства электроэнергии на ГРЭС и тепловой энергии в котельнойСлайд 12 На рис. 1 показана суммарная экономия первичного топлива

при переходе на комбинированное производство электрической энергии на базе

теплового потребления от раздельного производства электроэнергии на ГРЭС и тепла на котельных. Из рисунка можно видеть, какая технология обеспечивает максимальный эффект топливосбережения. При коэффициенте полезного использования топлива (КПИТ) ТЭЦ, равном 80 %, сжигание газа в мини-ТЭЦ низкого давления с W = 0,05÷0,15 МВт/Гкал обеспечивает экономию первичного топлива в интервале 3÷8 % по сравнению с раздельным расходом топлива на ГРЭС и котельной. То есть экономии топлива практически нет. Особенно это актуально для ГТУ, работающих на низком давлении газа без компрессоров-«дожимников» 6÷13 ата или при частичной нагрузке (ниже 75÷80 % от номинальной электрической нагрузки).

Слайд 13 Другое дело, когда повышаются параметры паросилового цикла ТЭЦ.

Так, при достижении параметров пара до 90÷240 ата эффективность

использования топлива повышается на 15÷38 % по сравнению с раздельным производством. Экономия становится ощутимой. Но особенно заметна экономия первичного топлива при переходе на использование ПГУ высокого давления с котлами-утилизаторами 130 ата. Не случайно при строительстве ПГУ-410 на Краснодарской ТЭЦ особое внимание было уделено гарантиям по подаче газа на ГТУ с давлением до 55 ата. При этом W достигает уникально высокого значения – 1,75÷1,85 МВт/Гкал, а рост эффективности использования топлива соответственно 62÷65 % по сравнению с раздельным способом производства на существующих ГРЭС и ТЭЦ.

Слайд 14 Электростанция на базе двигателя внутреннего сгорания представляет собой

энергетическую установку, состоящую из двигателя, генератора, вырабатывающего электроэнергию, щита

управления и контроля, а также распределительного устройства, которое может размещаться в диспетчерском помещении. Электростанции могут работать на бензине, дизельном топливе, природном, попутном и биологическом газе. Кроме того, могут использоваться низкокалорийные газы, содержащие метан. Например, газ мусорных свалок, шахтный газ.

В зависимости от режима работы, электростанции подразделяются на основные и резервные. Основные электростанции обеспечивают объект электроэнергией непрерывно. Резервные электростанции запускаются в аварийной ситуации, например, при перебоях с основным электропитанием.

Слайд 15 Для автономного энергоснабжения объектов применяются как дизельные, так

и газовые электростанции. Дизельное топливо достаточно дорого, поэтому дизельные

электростанции используются для постоянного энергоснабжения объектов только в тех случаях, когда к объекту невозможно подвести линию электропередачи или газопровод (например, в Якутии или в горных районах Северного Кавказа). Гораздо чаще дизельные электростанции используют в качестве резервных. Себестоимость 1 кВт⋅ч при выработке электроэнергии при помощи дизельных электростанций составляет 5÷7 рублей.Слайд 16 Себестоимость 1 кВт⋅ч при выработке электроэнергии при помощи

газовых электростанций составляет 0,8÷1 руб., поэтому автономные газовые электростанции

используются для постоянного энергоснабжения объектов. Их применение экономически выгодно даже в тех случаях, когда есть возможность подключить объект к внешней сети. Во-первых, на этапе строительства объекта отпадает необходимость прокладывать электрический кабель и строить новые трансформаторные подстанции (газопровод на серьёзный объект подводится в любом случае). Кроме того, не требуется подводить теплотрассы, строить новые и реконструировать старые котельные.

Слайд 17 Во-вторых, на этапе эксплуатации объекта себестоимость автономного производства

электроэнергии в два-три раза дешевле тарифов местных энергетических компаний.

Это позволяет ежегодно экономить миллионы рублей. В результате газовая электростанция окупается за два-три года эксплуатации. С учетом значительного снижения затрат на подключение объекта к электрическим и тепловым сетям срок окупаемости может быть и менее одного года.

Слайд 20 В зависимости от типа двигателя газовые когенерационные установки подразделяются

на газотурбинные или газопоршневые.

В газотурбинной установке (ГТУ) в качестве

двигателя используется газовая турбина.Слайд 22 В газопоршневых установках (ГПУ) используют специальные поршневые двигатели,

работающие на природном газе. Обычно эти двигатели разрабатываются на

базе транспортных дизелей (автомобильных, тракторных, локомотивных, судовых). Иногда ГПУ называют "газопоршневыми агрегатами" (ГПА), но чаще используется термин "газопоршневая мини-ТЭЦ".

Слайд 26

1. Контейнер

Стальной контейнер предназначен для размещения и монтажа

всех элементов установки. Внутренние стены стального контейнера изолированы плитами

из минерального волокна (в соответствии со стандартом DIN 4102 / A2 не горючего) и обшиты оцинкованнным перфорированным стальным листом.Машинное отделение

В машинном отделении устанавливается моторно-генераторный модуль, а так же периферийное оборудование, необходимое для эксплуатации установки.

Распределительное отделение

Отделение распределительного устройства включает в себя распределительный шкаф для осуществления управления установкой и ее регулирования в целом.

Слайд 27

2. Газопоршневой двигатель

Газопоршневой двигатель предназначен для приведения во

вращение вала генератора.

3. Электрический генератор

Генератор предназначен для преобразования

механической энергии в электрическую. Для упрощения производства и инсталляции оборудования газовый двигатель и генератор объединяются в единый модуль.

Слайд 28

4. Система теплообменников

Система теплообменников предназначена для утилизации теплоты,

выделяющейся при работе газового двигателя. Тепловая энергия снимается с

системы охлаждения двигателя и с системы отвода отходящих газов. Далее теплота отдаётся в систему отопления и горячего водоснабжения объекта или используется в установке-ORC для выработки электроэнергии из теплоты.

Слайд 29

5. Насосы для подачи охлаждающей воды

Управление насосами

водяного охлаждения двигателя, охлаждения газовоздушной смеси, а так же

охлаждения масла осуществляется системой управления блока ТЭЦ.6. Система принудительного охлаждения

На некоторых объектах газопоршневая мини-ТЭЦ вырабатывает больше теплоты, чем необходимо для отопления и водоснабжения. Особенно это характерно для летнего периода эксплуатации. В этом случае излишки теплоты отводятся от двигателя и выбрасываются в атмосферу с помощью системы принудительного охлаждения. Конструктивно система принудительного охлаждения подобна обычному автомобильному радиатору, только больших размеров. Обычно система принудительного охлаждения устанавливается на крышах зданий или контейнеров, в которых смонтирована мини-ТЭЦ.

Слайд 30

7. Система отвода отходящих газов

Газ является самым экологически

чистым видом топлива. Он загрязняет атмосферу гораздо меньше, чем

уголь, бензин или дизельное топливо. Газопоршневые мини-ТЭЦ полностью соответствуют экологическим нормам ГОСТ и «TA Luft». Поэтому отходящие газы от газопоршневых мини-ТЭЦ можно отводить на высоту всего 3÷5 м (высота глушителя, установленного на контейнере).

Слайд 31

8. Система автоматики, управления и контроля

Работа газопоршневых мини-ТЭЦ

полностью автоматизирована и не требует постоянного присутствия оператора непосредственно

рядом с оборудованием. На экран компьютера выводятся показания всех параметров, характеризующих работу мини-ТЭЦ. При необходимости автономный энергетический центр может быть подключен к интернету для дистанционного мониторинга его работы. По требованию заказчика газопоршневая мини-ТЭЦ может быть оснащена контроллером, обеспечивающим работу параллельно с внешней сетью.

Слайд 32

9. Газоснабжение

Для подачи топливной смеси на газовый двигатель

используется устройство регулирования подачи газа, которое, если рассматривать его

по направлению потока, состоит из следующих конструктивных элементов:Входное фланцевое соединение, на внешней стороне контейнера, с электромеханическим клапаном аварийного выключения.

Трубопровод.

Запорная арматура.

Газовый фильтр.

2 электромагнитных клапана с устройством контроля минимального значения давления.

Предохранительное устройство проскока пламени с устройством контроля температуры.

Регулятор нулевого значения давления.

Эластичное соединение.

Слайд 33

10. Система подачи смазочного масла

Газовый двигатель оснащен циркуляционной

системой смазки под давлением для подачи смазочного масла на

все элементы агрегата. С помощью циркуляционного насоса смазочное масло закачивается из бака в контур циркуляции масла двигателя. В случае переполнения контура смазочного масла, избыток масла через перепускное устройство попадает обратно в дополнительный бак.В машинном отделении находится дополнительный резервуар для хранения свежего масла объемом 1000÷1200 литров и резервуар отработанного масла такого же объёма. С помощью насоса использованное моторное масло из двигателя и дополнительного бака может перекачиваться в резервуар для хранения отработанного масла, равно как свежее масло с помощью насоса может перекачиваться из резервуара для его хранения в дополнительный бак и в двигатель.

Слайд 34

11. Приточно-вытяжная вентиляция

Для обеспечения двигателя воздухом машинное отделение

оснащается принудительной вентиляцией. Вытяжные вентиляторы создают в машинном отделении

пониженное давление, свежий воздух поступает в машинное отделение через шумопоглотитель кулисного типа, и распространяется внутри отделения, обтекая генератор и двигатель. Отработанный воздух через вентиляционное отделение выводится обратно во внешнюю среду.12. Предохранительное оборудование установки

В машинном отделении и в отделении распределительного устройства предусмотрены аварийные выключатели, которые приводят в действие аварийную цепь.

Как в машинном отделении, так и в отделении распределительного устройства устанавливается сигнализатор дыма, который в случае срабатывания сигнализации отключает модуль и закрывает клапан аварийного отключения. Дополнительно включаются визуальная и звуковая сигнализация.

Слайд 35 Газопоршневые мини-ТЭЦ предназначены для автономного энергоснабжения объектов с

целью значительного снижения затрат на электроэнергию и теплоту. Обычный

срок окупаемости газопоршневой мини-ТЭЦ – 2÷3 года (зависит от конкретных условий на объекте). Примерная стоимость оборудования за 1 кВт эл. установленной мощности – 600÷1500 евро (цены на газопоршневые электростанции зависят от исполнения установок). На мощностях до 12÷16 МВт газопоршневые мини-ТЭЦ экономически более эффективны, чем газотурбинные установки аналогичной мощности.Слайд 36 В последние годы признается эффективным создание мини-ТЭЦ на

базе двигателей внутреннего сгорания для электрификации и отопления производственных

объектов и жилых комплексов. Это объясняется тем, что КПД поршневых машин выше и составляет 36÷45 %, а газовых турбин − 25÷34 %. Кроме того, установка газовых турбин требует высоких давлений газа (до 2,5 МПа), в то время как газопоршневые установки работают с низким давлением и им не требуется установка газодожимного компрессора.

Мини-ТЭЦ на базе двигателей внутреннего сгорания способны работать на различных видах топлива: природном газе, промышленном (коксовом, биогазе, шахтном), дизельном топливе, бензине. По данным исследований, при единичных мощностях менее 3,5 МВт наиболее целесообразно применение поршневых машин. Удельный расход топлива на выработанный кВт⋅ч меньше у газопоршневых генераторных установок, причем при любом нагрузочном режиме.

Слайд 37

Факторы экономической эффективности газопоршневых мини-ТЭЦ:

1. Относительно небольшая себестоимость

автономного производства электроэнергии. Природный газ в России достаточно дешевый,

а газопоршневые мини-ТЭЦ имеют высокий электрический КПД (35÷42 %). Поэтому себестоимость автономного производства электроэнергии в 2÷3 раза дешевле, чем тарифы местных энергетических компаний. 2. Снижение затрат на коммуникации. При строительстве новых объектов отпадает необходимость платить за подключение к внешней электрической сети и прокладывать теплотрассу. Для старых объектов отпадает необходимость в постоянном ремонте имеющихся теплотрасс.

Слайд 38 3. Использование теплоты. В когенераторных установках утилизируется теплота,

выделяющаяся при производстве электроэнергии. Тепловой КПД газопоршневых мини-ТЭЦ составляет

47÷52 %. Эта теплота может быть использовано в технологических целях (в том числе и в виде пара), на отопление и горячее водоснабжение. Кроме того, теплота может быть абсорбирована с целью получения охлажденной воды.

Слайд 39

Существуют два возможных режима работы когенераторной установки (КУ):

1.

Автономный (островной). Газопоршневая мини-ТЭЦ полностью покрывает потребности объекта в

электроэнергии и теплоте. Объект не подключен к внешним тепло- и электросетям. 2. Параллельно с внешней электрической сетью. Потребности объекта в электроэнергии частично или полностью покрываются за счёт работы газопоршневой мини-ТЭЦ. Пиковые электрические нагрузки покрываются за счет отбора дополнительной электроэнергии из внешней сети. Кроме того, внешняя сеть является резервной на период проведения планового технического обслуживания мини-ТЭЦ. По требованию заказчика мини-ТЭЦ устанавливаются в звукоизолированных контейнерах или кожухах, которые обеспечивают полное шумоглушение: можно стоять рядом и разговаривать, не повышая голоса.

Слайд 40

Основные варианты исполнения газопоршневых мини-ТЭЦ:

1. Модульное (цеховое) исполнение

для размещения внутри помещений. Возможна установка кожуха, обеспечивающего шумоглушение.

2.

Контейнерное исполнение для размещения вне помещений. Вместо контейнера может быть использован кожух. Контейнеры и кожухи обеспечивают шумоглушение и теплоизоляцию согласно условиям эксплуатации оборудования.Слайд 43 Современные мини-ТЭЦ удовлетворяют всем экологическим нормам, поскольку природный

газ является самым чистым видом топлива.

Количество теплоты, вырабатываемой газопоршневой

мини-ТЭЦ, зависит от электрической нагрузки. При снижении электрической нагрузки (например, ночью) снижается и объем утилизируемой теплоты. Поэтому газопоршневая мини-ТЭЦ не всегда полностью покрывает потребности объекта в тепле. В этой ситуации пиковые тепловые нагрузки покрываются за счет установленного на объекте газового водогрейного котла. Для автономного энергоснабжения объекта создаётся энергетический комплекс, состоящий из нескольких газопоршневых мини-ТЭЦ. Их количество и мощность определяются в зависимости от потребностей каждого конкретного объекта. При необходимости газопоршневые мини-ТЭЦ могут быть дополнены газовыми тепловыми котлами.

Слайд 44

Достоинства и особенности применения ГПА:

- наиболее низкий уровень

выбросов оксидов азота, который можно устранить полностью при работе

ДВС на богатой смеси с последующим дожиганием продуктов сгорания в котле;- более высокий, по сравнению с ГТУ, ресурс работы, достигающий 150÷200 тыс. час;

- наиболее низкий уровень капитальных затрат и эксплуатационных расходов на производство энергии;

- простота перехода с одного вида топлива на другой.

Слайд 45

Недостатки ГПА:

К недостаткам следует отнести малый ресурс, большие

эксплуатационные расходы, связанные с необходимостью периодической замены головок цилиндров,

а также значительные затраты на охлаждение ГПА, особенно если отводимое тепло не используется в дальнейшем (нет когенерации). ГПА не рекомендуется применять при потребности в получении большого количества теплоносителя с температурой более 110 °С, при большой потребляемой мощности, а также при ограниченном числе пусков.

Слайд 46 К недостаткам ГПА, существенно ограничивающими возможность их применения

следует отнести:

Неспособность снижать нагрузку ниже 40 % от максимальной

паспортной на длительный период, неспособность обеспечивать значительное скачкообразное изменение нагрузки (наброс или сброс) с сохранением качества вырабатываемой электроэнергии.Плохие экологические показатели, высокие уровни шума и вибраций.

Необходимость постоянного обслуживания и установки дополнительного блока охлаждения.

Слайд 47

ГПА работают в двух основных режимах:

- номинальный режим

− режим максимальной нагрузки и скорости в течение 24

час. в сутки на протяжении года с остановкой на плановое обслуживание; работа с перегрузкой в 10 % возможна в течение 2-х час. в сутки;− резервный режим − круглосуточная работа без перегрузки в период простоя основного источника энергии.

Слайд 48 В итоге можно сделать следующий вывод – дизельные

установки применимы только как резервные, а ГПА рассчитаны исключительно

на устоявшийся режим работы в диапазоне 70÷-90 % мощности с плавным медленным изменением нагрузки (связано это прежде всего с тепловым режимом работы двигателя - физические процессы). Применение ГПА оказывается экономически выгодным только в случае наличия постоянной круглосуточной нагрузки и при условии плавного изменения нагрузки.

Слайд 49

ГАЗОТУРБИННЫЕ МИНИ-ТЭЦ

Газовые турбины находят широкое применение в производстве

электроэнергии. Электрический КПД больших установок составляет 35÷38 %, характеристики

при частичной нагрузке скорее неудовлетворительные. Большой срок службы, очень незначительные инвестиционные затраты в широком диапазоне мощностей, большая доля пригодной для использования энергии уходящих газов и очень небольшая эмиссия вследствие непрерывного горения являются достоинствами этой технологии.Слайд 51 До настоящего времени было нецелесообразно применять турбины в

диапазоне мощностей менее 500 кВт. Это стало возможным только

в результате комбинации двух мероприятий: рекуперации и обратной подачи части объемного потока уходящего газа в компрессор с одной стороны и прямого присоединения генератора. В сочетании с не зависящим от скорости вращения инвертированием тока посредством силовой электроники достигаются наряду с приемлемыми показателями электрического КПД более 25 % и общего КПД более 70 % также хорошие показатели КПД при неполной нагрузке. Эти параметры имеют решающее значение для использования на небольших объектах.Слайд 52 Возможность получения большой мощности при небольших размерах и

массе, высокая надежность и экономичности газотурбинных установок позволяют широко

использовать их в промышленной энергетике. В частности на промышленных предприятиях их можно применять как для отдельной, так и комбинированной выработки тепловой и электрической энергии, в качестве источников питания, для покрытия пиков нагрузок, в качестве надстроек на водогрейных котельных.Слайд 54 Газотурбинный двигатель (ГТД, ТРД) —это тепловой двигатель, в котором газ

сжимается и нагревается, а затем энергия сжатого и нагретого

газа преобразуется в механическую работу на валу газовой турбины.Слайд 55 В отличие от поршневого двигателя, в ГТД процессы происходят

в потоке движущегося газа.

Атмосферный воздух последовательно проходит через систему

фильтров, камеру всасывания и поступает в компрессор, где он сжимается и под давлением поступает в камеру сгорания, туда же подаётся топливо, которое, сгорая, образует большое количество продуктов сгорания под высоким давлением. Затем в газовой турбине энергия газообразных продуктов сгорания преобразуется в механическую работу за счёт вращения струёй газа лопаток, часть которой расходуется на сжатие воздуха в компрессоре. Слайд 56 Остальная часть работы передаётся на приводимый агрегат. Работа,

потребляемая этим агрегатом, является полезной работой ГТД. Отработанные газы,

уходят в выхлопную трубу и поступают в атмосферу, или же, в случае, если предусмотрена их утилизация, поступают в теплообменник или котел−утилизатор, утилизируясь в тепло для обогрева помещений. Газотурбинные двигатели имеют самую большую удельную мощность среди ДВС, до 6 кВт/кг.

Слайд 57 В качестве топлива используется любое горючее, которое можно

диспергировать: бензин, керосин, дизельное топливо, мазут, природный газ, судовое топливо, водяной газ, спирт и

измельченный уголь. Постоянная работа производится на газе, а в резервном (аварийном) режиме происходит автоматический переход на дизельное топливо. Оптимальный режим работы ГТУ — комбинированная выработка тепловой и электрической энергии. ГТУ производят гораздо большее количество тепловой энергии, чем газопоршневые агрегаты, и могут работать как в базовом режиме, так и для покрытия пиковых нагрузок.

Слайд 58 Газотурбинные электростанции малой мощности представляют собой довольно компактные

для данного вида оборудования стационарные установки, построенные по блочно-контейнерному

принципу. Иными словами, составные части ГТЭС, соединенные вместе, позволяют не только вырабатывать электричество, но и утилизировать тепло, получаемое от отработанных газов.Слайд 59 Основным блоком газотурбинных электростанций является главный энергоблок, однако

в зависимости от модели, они могут дополнительно компоноваться компрессором,

теплообменником, позволяющим утилизировать вторичную энергию и перерабатывать её в тепло, установкой подготовки топливного газа и др. Также, ГТЭС может дополняться дизельным двигателем, который зачастую используется при её запуске.Слайд 60 Энергоблок газотурбинной мини-ТЭЦ состоит из собственно газотурбинной установки

и генератора, который и вырабатывает электроэнергию. Также энергоблок оборудован

различными системами контроля и автоматической регулировки работы всего блока, фильтрами, блоками маслоснабжения и другими компонентами.Слайд 61 Газотурбинные электростанции могут работать полностью автономно. В этом

случае они оборудуются блоком автоматизации, который самостоятельно производит пуск,

синхронизацию работы генератора и турбины, а также остальных систем, и осуществляет общий контроль за работой станции.

Слайд 63

Принцип работы газотурбинной мини-ТЭЦ

Атмосферный воздух через входное устройство

КВОУ (комбинированное воздухообрабатывающее устройство) (6) поступает в компрессор (1),

где сжимается и направляется в регенеративный воздухоподогреватель (7), а затем через воздухораспределительный клапан (5) в камеру сгорания (2). В камере сгорания в потоке воздуха сжигается топливо, поступающее через форсунки. Горячие газы поступают на лопатки газовой турбины (3), где тепловая энергия потока превращается в механическую энергию вращения ротора турбины.Слайд 64 Мощность, полученная на валу турбины, используется для привода

компрессора (1) и электрогенератора (4), который вырабатывает электроэнергию. Горячие

газы после регенератора (7) поступают в водогрейный котел — утилизатор (8), а потом уходят в дымовую трубу (13). Сетевая вода, подаваемая сетевыми насосами (12), нагревается в водогрейном котле-утилизаторе (8) и пиковом котле (10) и направляется в центральный тепловой пункт (ЦТП). Подключение потребителей к ЦТП осуществляется при организации независимого контура. В качестве топлива используется природный газ. При аварийном прекращении подачи газа оба котла и ГТУ (при частичной нагрузке) переводятся для работы на сжиженный пропан-бутан (СУГ — сжиженные углеводородные газы).Слайд 65 В зависимости от особенностей потребителей возможны следующие решения

по схемам использования ГТУ:

— выдача электрической мощности в систему

на генераторном (6,3 или 10,5 кВ) или повышенном до 110 кВ напряжении;— выдача тепловой мощности через центральный тепловой пункт (ЦТП) или через индивидуальные тепловые пункты (ИТП) с полной гидравлической развязкой сетей ТЭЦ и потребительских сетей;

— работа ГТУ на общие с другими энергоисточниками тепловые сети или использование ГТУ в качестве автономного источника тепла;

— использование ГТУ как в закрытых, так и в открытых системах теплоснабжения.

Слайд 66

Достоинства и особенности применения ГТУ

— высокая надежность: ресурс

работы основных узлов составляет до 150 тыс. час., а

ресурс работы до капитального ремонта — 50 тыс. час.;— коэффициент использования топлива (КИТ) при полной утилизации тепла достигает 85 %;

— экономичность установки: удельный расход условного топлива на отпуск 1 кВт электроэнергии составляет 0,2 кг у. т., а на отпуск 1 Гкал тепла — 0,173 кг у.т.;

— короткий срок окупаемости и небольшие сроки строительства — до 10÷12 месяцев (при наличии необходимых согласований и разрешений);

— низкая стоимость капитальных вложений — не более $600 за установленный киловатт в пределах площадки ГТУ ТЭС;

Слайд 67 — возможность автоматического и дистанционного управления работой ГТУ,

автоматическое диагностирование режимов работы станции;

— возможность ухода от строительства

дорогостоящих протяженных ЛЭП, что особенно важно для России.Как недостаток следует отметить необходимость дополнительных расходов на сооружение газокомпрессорной дожимающей станции. ГТУ требуется газ с давлением, превышающим давление воздуха за компрессором - 2,5 МПа, а в городских сетях давление газа составляет 1,2 МПа.

Слайд 74

ПАРОГАЗОВЫЕ УСТАНОВКИ (ПГУ)

Парогазовые установки (в англоязычном мире используется

название combined-cycle power plant) − сравнительно новый тип генерирующих станций,

работающих на газе или на жидком топливе.Рассмотрим принцип работы самой экономичной и распространенной классической схемы. Устройство состоит из двух блоков: газотурбинной (ГТУ) и паросиловой (ПС) установок. В ГТУ вращение вала турбины обеспечивается образовавшимися в результате сжигания природного газа, мазута или солярки продуктами горения − газами. Образовавшиеся в камере сгорания газотурбинной установки продукты горения вращают ротор турбины, а та, в свою очередь, крутит вал первого генератора.

Слайд 76 1 – пароперегреватель; 2 - испаритель; 3 –

экономайзер. Центральным элементом является испаритель, состоящий из барабана 4,

нескольких опускных труб 7 и достаточно плотно установленных вертикальных труб собственно испарителя 8. Испаритель работает на принципе естественной конвекцииСлайд 77 В первом, газотурбинном, цикле КПД редко превышает 38

%. Отработавшие в ГТУ, но все еще сохраняющие высокую

температуру, продукты горения поступают в так называемый котел-утилизатор. Там они нагревают пар до температуры и давления (500 °С и 80 атмосфер), достаточных для работы паровой турбины, к которой подсоединен еще один генератор. Во втором, паросиловом, цикле используется еще около 20 % энергии сгоревшего топлива. В итоге КПД всей установки составляет около 58 %. Существуют и некоторые другие типы комбинированных ПГУ, но погоды в современной энергетике они не делают.

Слайд 78

Как правило, такие системы используются генерирующими компаниями

в том случае, когда необходимо максимизировать производство электрической энергии.

Когенерация в этом случае играет подчиненную роль и обеспечивается за счет отвода части тепла из паровой турбины.Иногда парогазовые установки создают на базе существующих старых паросиловых установок (схема topping). В этом случае уходящие газы из новой газовой турбины сбрасываются в существующий паровой котел, который соответствующим образом модернизируется. КПД таких установок, как правило, ниже, чем у новых парогазовых установок, спроектированных и построенных «с нуля».

Слайд 79

Преимущества ПГУ

Парогазовые установки позволяют достичь электрического КПД более

60 %. Для сравнения, у работающих отдельно паросиловых установок КПД

обычно находится в пределах 33÷45 %, для газотурбинных установок − в диапазоне 28÷42 %.Низкая стоимость единицы установленной мощности.

Парогазовые установки потребляют существенно меньше воды на единицу вырабатываемой электроэнергии по сравнению с паросиловыми установками.

Короткие сроки возведения (9÷12 мес.).

Нет необходимости в постоянном подвозе топлива ж/д или морским транспортом.

Компактные размеры позволяют возводить их непосредственно у потребителя (завода или внутри города), что сокращает затраты на ЛЭП и транспортировку эл. энергии.

Более экологически чистые в сравнении с паротурбинными установками.

Слайд 80

Недостатки ПГУ

Необходимость осуществления фильтрации воздуха, используемого для сжигания

топлива.

Ограничения на типы используемого топлива. Как правило в качестве

основного топлива используется природный газ, а резервного − дизельное топливо. Применения угля в качестве топлива возможно только в установках с внутрицикловой газификацией угля, что сильно удорожает строительство таких электростанций. Отсюда вытекает необходимость строительства недешевых коммуникаций транспортировки топлива − трубопроводов.

Слайд 86

Тригенерация - абсорбционные холодильные установки (АХУ)

Системы совместного производства

теплоты и электричества работают эффективно, если используется вся или

максимально возможная часть вырабатываемых энергий. В реальных условиях нагрузка изменяется, поэтому для эффективного использования топлива необходима балансировка соотношения производимой теплоты и электричества. Для покрытия избытка тепловой энергии в летнее время используется абсорбционная холодильная установка (АХУ). С помощью комбинации мини-ТЭС и АХУ излишки тепла в летнее время используются для выработки холода в системах кондиционирования.Горячая вода из замкнутого цикла охлаждения ГПА служит источником энергии для АХУ.

Слайд 87 Такой способ использования первичного источника энергии называется тригенерацией

(тепло, электроэнергия, холод). Принцип действия абсорбционной холодильной машины можно

представить следующим образом.Слайд 89 В АХУ имеются два циркуляционных контура, соединенных между

собой. В контуре, содержащем термостатический регулирующий вентиль и испаритель,

происходит испарение жидкого хладагента (аммиака) за счет разрежения, создаваемого пароструйным насосом. Вентиль ограничивает поступление новых порций жидкого аммиака, обеспечивая его полное испарение, проходящее с поглощением тепла. Образовавшиеся пары аммиака откачиваются пароструйным насосом: водяной пар, проходя через сопло, захватывает с собой пары аммиака. Второй контур содержит нагреватель для поглощения пара и абсорбер, где пары аммиака поглощаются водой. Обратный процесс (выпаривание аммиака из воды) происходит за счет утилизационного тепла от ГПА (ГПУ). После этого аммиак конденсируется в теплообменнике, охлаждаемым наружным воздухом.Приведенная выше технология реализована в установке «генератор-абсорбер-теплообменник (GAX)», которая прошла испытания и уже появилась на рынке.

Слайд 90

Инженерное обоснование проектов когенерационных установок

При разработке технико-экономического обоснования

проекта мини-ТЭС прежде всего необходимо оценить потребность объекта в

тепловой и электрической энергии. При оценке экономической эффективности установки должны учитываться затраты на энергоносители и эксплуатационные материалы (газ, электричество, тепло, моторное масло), на проектирование, покупку оборудования, монтаж, наладку, инженерные коммуникации, эксплуатационные издержки. Основные критерии: конечная себестоимость электрической и тепловой энергии, расчет годовой экономии и срок окупаемости проекта. Кроме того, оценивается общий ресурс оборудования и межремонтный ресурс (для ГПА наработка до капремонта составляет около 60 тыс. час., для ГТУ − 30 тыс. час.).Слайд 91 Также определяется число и единичная мощность энергетических агрегатов.

Здесь следует руководствоваться следующими положениями:

− единичная электрическая мощность должна

быть в 2÷2,5 раза больше минимальной потребности объекта;− общая мощность агрегатов должна превышать максимальную потребность объекта на 5÷10 %;

− мощность единичных агрегатов должна быть примерно одинаковой;

− мини-ТЭС на базе ГПА должна покрывать, как минимум, до половины максимальной ежегодной потребности предприятия в тепловой энергии, остальная потребность обеспечивается пиковыми водогрейными котлами.

Слайд 92 После оценки всех факторов принимается решение о варианте

работы мини-ТЭС − автономной или параллельно с централизованной сетью

(что весьма сомнительно при негативном отношении ЕЭС к децентрализованным мини-ТЭС).Особо значимым видится вопрос эффективного использования тепла в летнее время и варианты его использования, например, для побочной выработки, строительных материалов, химической продукции.

Слайд 93 Для более подробного анализа экономической эффективности применения различных

способов обеспечения предприятия энергоресурсами сведем основные параметры в сводную

сравнительную таблицу:

Слайд 95

Типы топлива

LFO (light fuel oil);

LPG (liquefied petroleum gas)

- пропан-бутан;

HFO (heavy fuel oil) - мазут;

LHO (Gasoline light

heating oil).ГПА с воспламенением от искры имеют наилучшее соотношение «расход топлива/энергия» и наиболее эффективны при мощностях от 0,03 до 5÷6 МВт. ГПА с воспламенением от сжатия (дизеля) работают в диапазоне мощностей от 0,2 до 20 МВт.

Слайд 96

МИНИ-ТЭЦ НА БАЗЕ ТОПЛИВНЫХ ЭЛЕМЕНТОВ

Рассмотренные выше мини-ТЭЦ

работают на базе газовых моторов и газовых турбин. Нижняя

граница электрической мощности, при которой работа ТЭЦ на базе газовых моторов еще представляется целесообразной, составляет модульную величину порядка 5 кВт, а на базе газовых турбин - 500 кВт. Для коттеджей и многоквартирных домов или для небольших производств необходимы ТЭЦ значительно более низкой мощности. Для применения в жилых домах имеется две новые перспективные технологии: стирлинг-моторы и топливные элементы. Эксплуатация на природном газе обеспечивает им практически бесшумную работу и незначительное количество вредных веществ, что делает их применение в жилых и производственных постройках целесообразным как с технической, так и с экологической точки зрения. Успешный выход на рынок в любом случае предполагает экономическую конкурентоспособность по отношению к сегодняшнему стандарту, т.е. теплоснабжению через отопление в сочетании с полным электроснабжением от сети.

Слайд 97 Топливный элемент (электрохимический генератор) − устройство, которое преобразует

химическую энергию топлива (водорода) в электрическую в процессе электрохимической

реакции напрямую, в отличие от традиционных технологий, при которых используется сжигание твердого, жидкого и газообразного топлива. Прямое электрохимическое преобразование топлива очень эффективно и привлекательно с точки зрения экологии, поскольку в процессе работы выделяется минимальное количество загрязняющих веществ, а также отсутствуют сильные шумы и вибрации. С практической точки зрения топливный элемент напоминает обычную гальваническую батарею. Отличие заключается в том, что изначально батарея заряжена, т. е. заполнена «топливом». В процессе работы «топливо» расходуется и батарея разряжается. В отличие от батареи топливный элемент для производства электрической энергии использует топливо, подаваемое от внешнего источника (рис. 1).

Слайд 98 Схема топливного элемента: 1 и 2 — полости

с реагентами; 3 — электроды; 4 — электролит; А

— окислитель; В — топливо; AB — продукты реакции; R — сопротивление нагрузки; I — электрический ток; Q — тепло, выделяющееся (поглощающееся) в результате реакции.Слайд 100 Принцип действия топливного элемента на примере простейшего элемента

с протонообменной мембраной (Proton Exchange Membrane, PEM)

Схема топливного

элемента с протонообменной мембраной (PEM-элемента)Батарея топливных элементов

Слайд 101

Водородно-кислородный топливный элемент

Водородно-кислородный топливный элемент с протонообменной мембраной

(например, «с полимерным электролитом») содержит протонопроводящую полимерную мембрану, которая разделяет

два электрода − анод и катод. Каждый электрод обычно представляет собой угольную пластину (матрицу) с нанесенным катализатором − платиной или сплавом платиноидов и др. композиции. На катализаторе анода молекулярный водород диссоциирует и теряет электроны. Катионы водорода проводятся через мембрану к катоду, но электроны отдаются во внешнюю цепь, так как мембрана не пропускает электроны. На катализаторе катода молекула кислорода соединяется с электроном (который подводится из внешних коммуникаций) и пришедшим протоном и образует воду, которая является единственным продуктом реакции (в виде пара и/или жидкости).

Слайд 102 Топливные элементы не могут хранить электрическую энергию, как

гальванические или аккумуляторные батареи, но для некоторых применений, таких

как работающие изолированно от электрической системы электростанции, использующие непостоянные источники энергии (солнце, ветер), они совместно с электролизёрами, компрессорами и ёмкостями для хранения топлива (например, баллоны для водорода) образуют устройство для хранения энергии. Общий КПД такой установки (преобразование электрической энергии в водород и обратно в электрическую энергию) 30÷40 %.Мембрана обеспечивает проводимость протонов, но не электронов. Она может быть полимерной (Нафион (Nafion),полибензимидазол и др.) или керамической (оксидной и др.). Впрочем, существуют ТЭ и без мембраны.

Слайд 103 Для производства электрической энергии может использоваться не только

чистый водород, но и другое водородосодержащее сырье, например, природный

газ, аммиак, метанол или бензин. В качестве источника кислорода, также необходимого для реакции, используется обычный воздух.При использовании чистого водорода в качестве топлива продуктами реакции помимо электрической энергии являются тепло и вода (или водяной пар), т. е. в атмосферу не выбрасываются газы, вызывающие загрязнение воздушной среды или вызывающие парниковый эффект. Если в качестве топлива используется водородосодержащее сырье, например, природный газ, побочным продуктом реакции будут и другие газы, например, оксиды углерода и азота, однако его количество значительно ниже, чем при сжигании такого же количества природного газа.

Процесс химического преобразования топлива с целью получения водорода называется реформингом, а соответствующее устройство − реформером.

Слайд 105

ИСТОРИЯ ОТКРЫТИЯ

Принцип действия топливных элементов был открыт в

1839 г. английским ученым В.Р. Гроувом, который обнаружил, что процесс

электролиза обратим, то есть водород и кислород можно объединить в молекулы воды без горения, но с выделением тепла и электричества. Свой прибор, в котором удалось провести эту реакцию, ученый назвал "газовой батареей", и это был первый топливный элемент. Однако в последующие 100 лет эта идея не нашла практического применения.Слайд 106 В 1937 г. профессор Ф. Бэкон начал работы над своим

топливным элементом. К концу 1950-х он разработал батарею из

40 топливных элементов, имеющую мощность 5 кВт. Такую батарею можно было применить для обеспечения энергией сварочного аппарата или грузоподъемника. Батарея работала при высоких температурах порядка 200 °С и более и давлениях 20÷40 бар. Кроме того, она была весьма массивна.

Слайд 107

ДОСТОИНСТВА И НЕДОСТАТКИ ТОПЛИВНЫХ ЭЛЕМЕНТОВ

Топливные элементы энергетически

более эффективны, чем двигатели внутреннего сгорания, поскольку для топливных

элементов нет термодинамического ограничения коэффициента использования энергии. Коэффициент полезного действия топливных элементов составляет 50÷80 %, в то время как КПД двигателей внутреннего сгорания составляет 12÷15 %, а КПД паротурбинных энергетических установок не превышает 40 %. При использовании тепла и воды эффективность топливных элементов еще больше увеличивается.В отличие, например, от двигателей внутреннего сгорания КПД топливных элементов остается очень высоким и в том случае, когда они работают не на полной мощности. Кроме этого, мощность топливных элементов может быть увеличена простым добавлением отдельных блоков, при этом КПД не меняется, т. е. большие установки столь же эффективны, как и малые. Эти обстоятельства позволяют очень гибко подбирать состав оборудования в соответствии с пожеланиями заказчика и в конечном итоге приводят к снижению затрат на оборудование.

Слайд 108 Важное преимущество топливных элементов − их экологичность (в

атмосферу поступает только водяной пар). Выбросы в атмосферу загрязняющих

веществ при эксплуатации топливных элементов настолько низки, что в некоторых районах США для их эксплуатации не требуется специального разрешения от государственных органов, контролирующих качество воздушной среды.Топливные элементы можно размещать непосредственно в здании, при этом снижаются потери при транспортировке энергии, а тепло, образующееся в результате реакции, можно использовать для теплоснабжения или горячего водоснабжения здания. Автономные источники тепло- и электроснабжения могут быть очень выгодны в отдаленных районах и в регионах, для которых характерна нехватка электроэнергии и ее высокая стоимость, но в то же время имеются запасы водородосодержащего сырья (нефти, природного газа).

Слайд 109 Достоинствами топливных элементов являются также доступность топлива, надежность

(в топливном элементе отсутствуют движущиеся части), долговечность и простота

эксплуатации.Топливные элементы наиболее эффективны при использовании одновременно как электрической, так и тепловой энергии. Однако возможность использования тепловой энергии есть не на каждом объекте. В случае использования топливных элементов только для выработки электрической энергии их КПД уменьшается, хотя и превышает КПД «традиционных» установок.

Слайд 110 Топливные элементы легче и имеют меньшие размеры, чем

традиционные источники питания. Топливные элементы производят меньше шума, меньше

нагреваются, более эффективны с точки зрения потребления топлива. Это становится особенно актуальным в военных приложениях. Например, солдат армии США носит 22 различных типа аккумуляторных батарей. Средняя мощность одной батареи составляет 20 ватт. Применение топливных элементов позволит сократить затраты на логистику, снизить вес, продлить время действия приборов и оборудования. Компактность

Слайд 111

НЕДОСТАТКИ ТОПЛИВНЫХ ЭЛЕМЕНТОВ

Один из основных недостатков топливных элементов

на сегодняшний день − их относительно высокая стоимость, но

этот недостаток может быть вскоре преодолен − все больше компаний выпускают коммерческие образцы топливных элементов, они непрерывно совершенствуются, а их стоимость снижается.По данным экспертов, стоимость энергии водородного топливного элемента должна подешеветь в восемь раз, чтобы стать конкурентноспособной с энергией, производимой традиционными тепловыми и атомными электростанциями.

Слайд 112 К сожалению, в водороде, произведённом из природного газа, будут

присутствовать СО и сероводород, которые отравляют катализатор. Поэтому для уменьшения отравления катализатора необходимо

повысить температуру топливного элемента. Уже при температуре 160 °C в топливе может присутствовать 1 % СО.Слайд 113 К недостаткам топливных элементов с платиновыми катализаторами можно

отнести высокую стоимость платины, сложности с очисткой водорода от

вышеупомянутых примесей, и как следствие, дороговизну газа, ограниченный ресурс элемента вследствие отравления катализатора примесями. Кроме того, платина для катализатора − невозобновляемый ресурс. Считается, что её запасов хватит лишь на 15÷20 лет производства элементов.В качестве альтернативы платиновым катализаторам исследуется возможность применения ферментов. Ферменты являются возобновляемым материалом, они дёшевы, не отравляются основными примесями в дешёвом топливе. Обладают специфическими преимуществами. Нечувствительность ферментов к СО и сероводороду позволяет получать водород из биологических источников, например, при конверсии органических отходов.

Слайд 115 Ноутбук с топливным элементом, работающем на метаноле, созданный

компанией «NEC Corporation». Размеры ноутбука 270x270x40 мм, масса 2

кг. Время работы на одной зарядке (0,3 л метанола) около 2 ч.Топливный элемент с щелочным электролитом, установленный на космическом корабле «Space Shuttle» производства «ONSI Corporation» (сейчас «United Technologies, Inc.»)

Топливный элемент на основе технологии PEM мощностью 5 кВт («United Technologies, Inc.»), установленный в багажнике автомобиля BMW 7-й серии

Слайд 116 Система энергоснабжения почтовой службы США на основе пяти

топливных элементов «PC25» производства «ONSI Corporation» (сейчас «United Technologies,

Inc.»), Анкоридж, Аляска, 2001Слайд 117 Первые исследования начались в 60-х годах. РКК «Энергия» (с 1966 года) разрабатывала

PAFC элементы для советской лунной программы. С 1987 года по 2005 «Энергия» произвела около 100

топливных элементов, которые наработали суммарно около 80000 часов.Слайд 118 Во время работ над программой «Буран», исследовались щелочные

AFC элементы. На «Буране» были установлены 10 кВт топливные

элементы.Слайд 119 В 1999 году АвтоВАЗ начал работы с топливными элементами. К 2003 году на

базе автомобиля ВАЗ-2131 было создано несколько опытных экземпляров. В моторном отсеке автомобиля

располагались батареи топливных элементов, а баки со сжатым водородом в багажном отделении, то есть была применена классическая схема расположения силового агрегата и топливных баков-баллонов.Слайд 124 Схема отдельной ячейки твердотельного оксидного топливного элемента (SOFC)

трубчатой топологии производства компании «Siemens Westinghouse Power Corporation»

Топливный элемент

на основе расплавленного карбоната (MCFC), установленный на космическом корабле «Apollo» (экспонат Музея космической истории, Аламогордо, штат Нью-Мексико, США)

Слайд 125

Схема энергетической установки на базе топливных элементов PEM

Система

в целом дополняется горелкой дожига (форсажной камерой), теплоносителем (теплопередачей)

для отбора полезного тепла и инвертором (преобразователем постоянного тока в переменный). Топливные элементы PEM при условии предварительного реформинга достигают электрического КПД порядка 40 %.Слайд 127 Топливный элемент SOFC имеет керамический электролит. Это является

его достоинством, так же как и у PEM, из-за

многократных процессов пуска. Однако для достижения способности вступать в реакцию и уменьшения теплового напряжения этот элемент нуждается в предварительном подогреве. Рабочие температуры достигают уровня 900÷1000 °С; проводится работа в направлении снижения рабочей температуры до уровня ниже 700 °С. Высокая температура создает возможности для работы топливного элемента SOFC на природном газе с энергетически выгодным внутренним реформингом и для использования недорогих катализаторов, не содержащих благородных металлов. Ожидаемый электрический КПД системы составляет порядка 50 %.Слайд 128 Для использования в мини-установках для комбинированного производства тепловой

и электрической энергии фирма "Зульцер-Хексис" (Sulzer-Hexis) разработала силовую установку

для параллельной сетевой работы. Топливный элемент фирмы "Зульцер-Хексис" является удачным вариантом решения проблемы плотности при тепловом расширении по сравнению с обычными стопками элементов. На рис. 2 показана принципиальная схема установки в целом. Элемент SOFC имеет перспективы только для применения в сфере комбинированного производства тепловой и электрической энергии.Слайд 129 В принципе можно считать, что низкие рабочие температуры

предъявляют низкие требования к материалам относительно выносливости и, напротив,

высокие требования к газоподготовке, и дают более низкий КПД. Абсолютно противоположная ситуация у топливных элементов с высокими рабочими температурами. Разработки по применению PAFC и MCFC в мини-ТЭЦ в настоящее время приостановлены. Эти типы обусловливают при холодном пуске переход электролита из твердой в жидкую фазу. Так как в самом малом классе мощностей требуется частое повторение процесса пуска, это приводит к тому, что фаворитами становятся топливные элементы типа РЕМ и SOFC с твердым электролитом, которые всё активнее осваивают нишу отопительного оборудования малой (до 10 кВт) мощности. По оценкам производителей, в 2006 г. около 75 % установок бытового назначения изготовлены по технологии PEM, остальные 25 % – на основе SOFC.Слайд 130 Благодаря своим качествам использование электрохимических генераторов становится оптимальным

решением при автономном тепло- и электроснабжении высотных зданий, в

частности, городского элитного жилья, для которого высокие шумовые показатели дизельных и газопоршневых установок до сих пор являлись базовой преградой при сооружении крышных мини-ТЭЦ.До недавнего времени широкому распространению топливных элементов мешал только фактор цены: их стоимость составляла в среднем 3÷4,5 тыс. долл. за 1 кВт установленной электрической мощности, а конкурентоспособная стоимость – около 1,5 тыс. долл./кВт. Сейчас некоторые разработчики крупных энергоблоков уже добились снижения стоимости до 700÷800 долл./кВт установленной мощности.

Слайд 131

Применение топливных элементов

Топливные элементы первоначально применялись только в

космической отрасли, однако в настоящее время сфера их применения

непрерывно расширяется. Их применяют в стационарных электростанциях, в качестве автономных источников тепло- и электроснабжения зданий, в двигателях транспортных средств, в качестве источников питания ноутбуков и мобильных телефонов. Часть этих устройств пока не покинула стен лабораторий, другие уже коммерчески доступны и давно применяются.

Слайд 133

ОСНОВНЫЕ РАЗРАБОТЧИКИ И ПРОИЗВОДИТЕЛИ ТОПЛИВНЫХ ЭЛЕМЕНТОВ

На базе топливных

элементов широко используются высокомощные энергетические установки. В основном такие

установки работают на основе элементов на базе расплавленных карбонатов, фосфорной кислоты и твердых оксидов. Как правило, такие установки используют не только для выработки электроэнергии, но и для получения тепла. Основные производители – это компании «UTC» (Тайвань), «Fuel Cell Energy» (США), «Siemens Westinghouse Power Corporation» и «Ballard» (Канада).Слайд 134 Большие усилия прилагаются для разработки гибридных установок, в

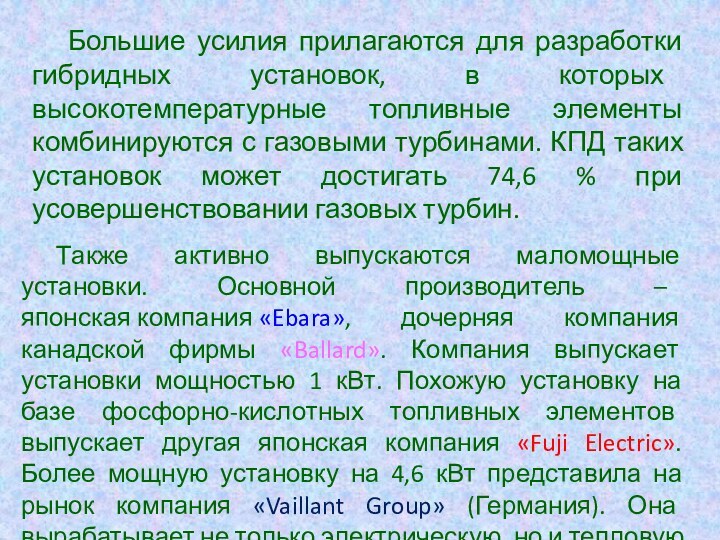

которых высокотемпературные топливные элементы комбинируются с газовыми турбинами. КПД

таких установок может достигать 74,6 % при усовершенствовании газовых турбин.Также активно выпускаются маломощные установки. Основной производитель – японская компания «Ebara», дочерняя компания канадской фирмы «Ballard». Компания выпускает установки мощностью 1 кВт. Похожую установку на базе фосфорно-кислотных топливных элементов выпускает другая японская компания «Fuji Electric». Более мощную установку на 4,6 кВт представила на рынок компания «Vaillant Group» (Германия). Она вырабатывает не только электрическую, но и тепловую энергию (11 кВт).

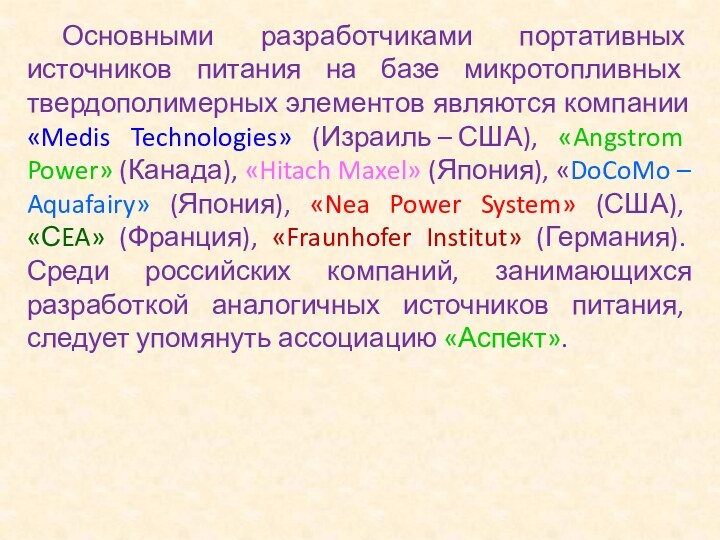

Слайд 135 Основными разработчиками портативных источников питания на базе микротопливных

твердополимерных элементов являются компании «Medis Technologies» (Израиль – США), «Angstrom Power»

(Канада), «Hitach Maxel» (Япония), «DoCoMo – Aquafairy» (Япония), «Nea Power System» (США), «СEA» (Франция), «Fraunhofer Institut» (Германия). Среди российских компаний, занимающихся разработкой аналогичных источников питания, следует упомянуть ассоциацию «Аспект».Слайд 136 Схема здания-небоскреба Манхэттэна высотой 264 м «Conde Nast

Building@Four Times Square»

Верхние этажи здания с интегрированными фотоэлектрическими панелями

Слайд 137

МИКРОТУРБИНЫ

Микротурбина (микротурбогенератор) − компактная турбина. Отчасти, успех микротурбин обусловлен

развитием электроники, делающей возможной работу оборудования без вмешательства человека.

Микротурбины применяются в самых сложных проектах автономного электроснабжения.Слайд 138 Микротурбинная установка представляет собой компактную и бесшумную теплоэлектростанцию,

размещенную в едином модульном блоке контейнерного типа, защищенном от

внешних воздействий погодных условий, шума и оборудованном теплоизоляцией (габариты Capstone Micro Turbine C30 составляют 1900 x 714 x 1344).Слайд 142 Конструктивно микротурбина напоминает уменьшенную копию стандартной газовой турбины,

с усовершенствованными отдельными узлами.

Во время работы микротурбина вырабатывает тепловую

и электрическую энергии, позволяя потребителю получать электричество, тепло и холод (в случае необходимости, в летний период) методом тригенерации.Принцип действия

Воздух из атмосферы через воздухозаборник поступает в компрессор, где происходит его сжатие и нагрев, после чего он поступает в рекуператор, где происходит его дальнейший нагрев посредством отходящих выхлопных газов из турбины. Такая агрегатная компоновка внутри установки повышает электрический КПД установки до 30 %, а соотношение получаемой на установке тепловой энергии к электрической составляет 1,6÷2/1.

Слайд 143 В отдельных случаях, когда заказчику необходимо большее количество

именно тепловой энергии, а получаемая электрическая энергия второстепенна, возможна

иная комплектация установки (без рекуператора). В этом случае вырабатывается порядка 14÷20 % электрической энергии. Из рекуператора нагретый и сжатый в компрессоре воздух, смешиваясь с газом, поступает в камеру сгорания. Предварительное смешение нагретого воздуха с газом очень сильно снижает уровень выбросов, доводя его до минимальных значений (около 15 ppm), особенно при неполной загрузке установки. Образующиеся в процессе сгорания выхлопные газы поступают на колесо турбины, где расширяясь, совершают работу, приводя тем самым в движение расположенные на одном валу с турбиной компрессор и генератор. Из турбины выхлопные газы поступают в рекуператор, где нагревают выходящий из компрессора воздух, после чего направляются в котел-утилизатор, где нагревают сетевую воду до требуемых параметров.Слайд 144 В стандартный комплект установки входят: микротурбина с обвязкой внутри

блок бокса, генератор, компрессор, рекуператор, котел-утилизатор, инвертор, система автоматического

управления с пультом, аккумуляторы, система воздушного охлаждения и другое дополнительное оборудование по заказу.Микротурбинные системы имеют множество преимуществ перед автономными электростанциями на базе поршневых двигателей: более высокая плотность мощности (с учетом занимаемых площади и веса), более низкие эмиссии, одна или несколько движущихся частей. Микротурбины Capstone разрабатываются с воздушными подшипниками и охлаждаются воздухом без использования моторного масла и смазочно-охлаждающих жидкостей. Преимущество микротурбин также заключается в том, что большая часть выделяемой тепловой энергии сосредоточена в системе выхлопа с относительно высокой температурой в то время, как выделяемое тепло возвратно-поступательных двигателей распределяется между выхлопом и охлаждающей системой.

Слайд 145 Микротурбины могут работать на большей части промышленных топлив

таких, как природный газ, пропан, дизельное топливо и керосин, также могут использоваться

возобновляемые виды топлива: E85, биодизель и биогаз.Тепло дымовых газов может быть использовано для подогрева воды, воздуха, в процессах осушения или в абсорбционно-холодильных машинах − АБХМ, которые генерируют холод для кондиционирования воздуха, используя бесплатную тепловую энергию вместо электрической.

КПД типовых микротурбин массового производства достигает 35 %. В режиме комбинированной генерации электричества и тепловой энергии − когенерации, может достигаться высокий коэффициент использования топлива (КИТ) > 85 %.

Слайд 146 эластичность и адаптивность к восприятию электрических нагрузок в

диапазоне от 1 до 100 %;

возможность длительной работы микротурбины

на предельно низкой мощности – до 1 %;низкий уровень эмиссий;

отсутствие дымовых труб;

отсутствие в микротурбинах моторного масла, смазки;

отсутствие охлаждающих жидкостей;

быстрое и технологичное подключение к топливным магистралям, электрическим коммуникациям и тепловым сетям;

минимум сервисного обслуживания микротурбины – 1 день, 1 раз в году;

ПРЕИМУЩЕСТВА МИКРОТУРБИН:

Слайд 147

низкий уровень шума;

предельно малый уровень вибраций микротурбины;

система дистанционного

контроля;

компактные размеры микротурбины;

возможность размещения микротурбинной электростанции на крышах зданий;

высокое

качество производимой электроэнергии в связи с наличием инвертора;комбинированное производство электроэнергии и тепла (когенерация).

Слайд 148 Массачусетский технологический институт (MIT) начал проект разработки миллиметровых двигателей

турбин в середине 1990-х, когда профессор аэронавтики и астронавтики Алан Епштейн

обосновал возможность создания персональных турбин, которые будут способны удовлетворить персональные потребности современного человека в электричестве, по примеру того, как большая турбина может удовлетворить потребности небольшого города в электричестве. Согласно исследованиям профессора Епштейна существующие в настоящее время промышленные литий-ионные аккумуляторы поставляют около 120÷150 Вт·ч. Миллиметровая турбина МИТ уже в ближайшем будущем будет поставлять около 500÷700 Вт·ч, в дальнейшем эта величина может вырасти до 1200÷1500 Вт·ч.

Слайд 155

ОБЛАСТИ ИСПОЛЬЗОВАНИЯ

Проведенный анализ применимости ГПА, ГТУ и ТЭ

для целей создания мини-ТЭЦ позволяет сделать следующие выводы.

Применение ГПА

в составе мини-ТЭЦ может быть рационально в следующих случаях:на предприятиях, имеющих технологическую потребность в тепловой энергии в виде пара (до 10÷12 бар и 180÷200 °С) и горячей воды круглый год;

на предприятиях, имеющих технологическую потребность в холоде круглый год;

в отопительных и промышленно-отопительных котельных для покрытия собственных нужд по электроэнергии и частично (полностью) тепловой нагрузки горячего водоснабжения;

на газодобывающих предприятиях для использования остаточного низконапорного газа, который экономически невыгодно транспортировать, для выработки электроэнергии и тепла в районе добычи газа;

Слайд 156

предприятиях нефтедобывающей промышленности для утилизации попутного нефтяного газа;

предприятиях

угольной промышленности для утилизации шахтного газа, что позволяет избежать

выброса метана в атмосферу и выработать электроэнергию и теплоту в районе добычи угля;предприятиях, имеющих большое количество разнообразных биоотходов, для их утилизации и выработки тепловой и электрической энергии. В этом случае часть тепловой энергии идет на нагрев отходов, что ускоряет производство биогаза;

совместно с установками, в которых происходит дросселирование природного газа (турбодетандерной, ГРП и др.) для выработки электроэнергии и подогрева

природного газа.

Слайд 157 Применение мини-ТЭЦ с ГТУ может быть рационально в

следующих случаях:

при модернизации малой отопительной или промышленно-отопительной котельной с

тепловой мощностью 50÷180 Гкал/ч;на предприятиях, имеющих технологическую потребность в тепловой энергии круглый год и подвод газа высокого давления;

при малых мощностях (20÷450 кВт – микротурбины) для утилизации биоотходов животноводческих ферм и птицефабрик.

Слайд 158 Когенерационные установки с ТЭ. Наиболее высокие качество вырабатываемой

электрической энергии и экологические характеристики имеют энергоустановки на основе

ТЭ. Высокие капитальные затраты за один киловатт установленной мощности (4000÷5000 $/кВт) при относительно небольшом заявленном их ресурсе (20÷50 тыс ч), а также небольшая мощность серийно выпускаемых ТЭ (до 200 кВт) сдерживают их широкое внедрение.Слайд 159 Однако следует учесть, что производители ТЭ активно и

успешно работают над увеличением ресурса и расширением коммерческой линейки

мощностного ряда ТЭ, а прогнозируемое повышение цен на углеводородное топливо, при одновременном ужесточении экологических норм, делает КЭУ с ТЭ весьма привлекательными.В настоящее время такие установки нашли ограниченное применение преимущественно для автономного энергоснабжения дач и коттеджей.

Слайд 160

Мини-ТЭЦ на базе двигателя Стирлинга

Двигатель Стирлинга − тепловая машина,

в которой жидкое или газообразное рабочее тело движется в

замкнутом объёме, разновидность двигателя внешнего сгорания. Принцип действия основан на периодическом нагреве и охлаждении рабочего тела с извлечением энергии из возникающего при этом изменения объёма рабочего тела. Двигатель может работать не только от тепла сжигания топлива, но и от любого другого источника тепла.Слайд 161 Двигатель Стирлинга был впервые запатентован шотландским священником Робертом

Стирлингом 27 сентября 1816 года (английский патент № 4081).

Основной принцип

работы двигателя Стирлинга заключается в постоянно чередуемых нагревании и охлаждении рабочего тела в закрытом цилиндре. Обычно в роли рабочего тела выступает воздух, но также используются водород и гелий."Стирлинги" могут использоваться в качестве энергоустановок на космических спутниках, применяться как маршевые двигатели на современных подводных лодках.

Слайд 163 Источник тепла нагревает газ в правой части теплообменного

цилиндра. Газ расширяется и через трубку оказывает давление на

рабочий поршень. Поршень опускается, толкает шатун и поворачивает маховик. При этом одновременно вправо двигается вытеснительный поршень. Он вытесняет газ из нагревающейся части теплообменного цилиндра в его холодную часть, которая имеет охлаждающееся оребрение. Теплообменный поршень заполнен теплоизолирующим материалом. Газ остывает, создавая обратное усилие на рабочий поршень, поршень поднимается вверх и цикл повторяется сначала.Слайд 164 Известно, что при нагревании газа его объём увеличивается,

а при охлаждении − уменьшается. Это свойство газов и лежит

в основе работы двигателя Стирлинга.Двигатель Стирлинга использует цикл Стирлинга, который по термодинамической эффективности не уступает циклу Карно, и даже обладает преимуществом. Дело в том, что цикл Карно состоит из мало отличающихся между собой изотерм и адиабат. Практическое воплощение этого цикла малоперспективно. Цикл Стирлинга позволил получить работающий на практике двигатель в приемлемых размерах.

Слайд 166 Цикл Стирлинга состоит из четырёх фаз и разделён

двумя переходными фазами: нагрев, расширение, переход к источнику холода,