Слайд 2

Сталь-это сплав железа с углеродом, где содержание углерода

не более 2,14%.

Углеродистые сплавы с разными характеристиками используются

в приборо- и автомобилестроении, строительстве и на производствах. Уникальное сочетание упругости и прочности делает материал выгодным с точки зрения длительной эксплуатации. Соответственно, изделия служат дольше и дешевле обходятся в обслуживании.

Получение стали с применением современных технологий позволяет наделять структуру металла и дополнительными свойствами.

Слайд 3

Способы получения стали:

Конвертерный метод

Томасовский способ

Бессемеровский способ

Получение в мартеновских

печах

Слайд 4

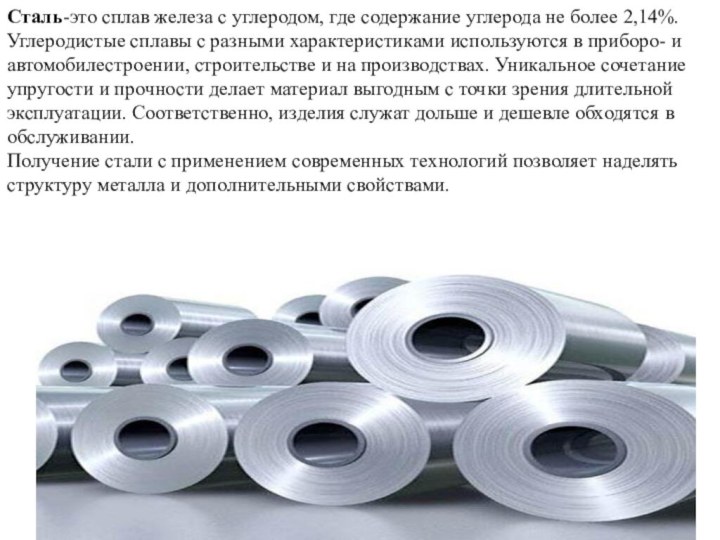

Конвертерный метод

При таком способе в качестве основы может

применяться расплавленный чугун, а также примеси и отходы в

виде руды, металлического лома и флюса. Сжатый воздух подается через технологические отверстия на подготовленную основу, способствуя выполнению химических реакций. Также в процессе участвует тепловое воздействие, при котором происходит окисление кислорода и примесей. Получение стали может происходить в агрегатах с разной футеровкой – наиболее распространены способы защиты конструкций огнеупорным кирпичом и доломитовой массой. По типу футеровки конвертерный метод подразделяется также на два других способа: томасовский и бессемеровский.

Слайд 5

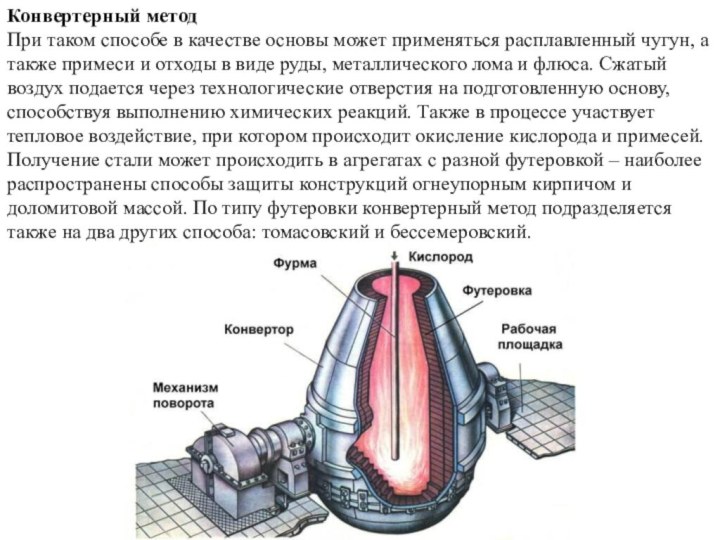

Томасовский способ

Особенностью данного метода является тщательная переработка чугуна,

содержащего до 2 % фосфорных примесей. Что касается техники

футеровки, то ее реализуют с применением оксидов кальция и магния. Благодаря этому решению шлакообразующие элементы наделяются избыточным количеством оксидов. Процесс фосфорного горения выступает одним из ключевых источников тепловой энергии в данном случае. Томасовские сплавы отличаются малым содержанием углерода и чаще всего применяются в качестве технического железа. В дальнейшем из него изготавливают проволоку, кровельное железо и т. п. Кроме того, получение стали (чугунов) может применяться для выработки фосфористого шлака с целью дальнейшего использования в качестве удобрения на почвах с повышенной кислотностью.

Слайд 6

Бессемеровский способ

Этот способ предполагает переработку основ, в которых

содержится небольшое количество серы и фосфора. Но при этом

отмечается и высокое содержание кремния – порядка 2 %. В процессе продувания в первую очередь происходит окисление кремния, что способствует интенсивному выделению тепла. В итоге температура в печи повышается до 1600 °C. Окисление железа происходит также интенсивно по мере сгорания углерода и кремния. При бессемеровском способе процесс получения стали предусматривает полный переход фосфора в сталь. Все реакции в печи идут быстро – в среднем 15 мин. Связано это с тем, что кислород, выдуваемый через чугунную основу, вступает в реакции с соответствующими веществами по всему объему.

Слайд 7

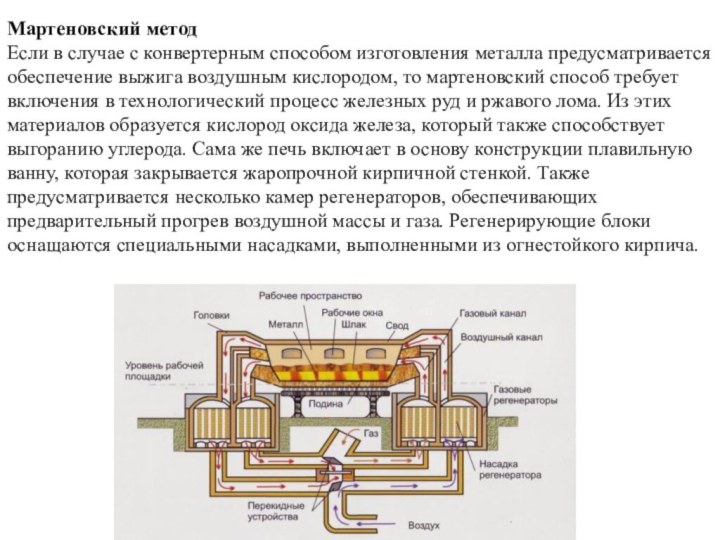

Мартеновский метод

Если в случае с конвертерным способом изготовления

металла предусматривается обеспечение выжига воздушным кислородом, то мартеновский способ

требует включения в технологический процесс железных руд и ржавого лома. Из этих материалов образуется кислород оксида железа, который также способствует выгоранию углерода. Сама же печь включает в основу конструкции плавильную ванну, которая закрывается жаропрочной кирпичной стенкой. Также предусматривается несколько камер регенераторов, обеспечивающих предварительный прогрев воздушной массы и газа. Регенерирующие блоки оснащаются специальными насадками, выполненными из огнестойкого кирпича.

Слайд 8

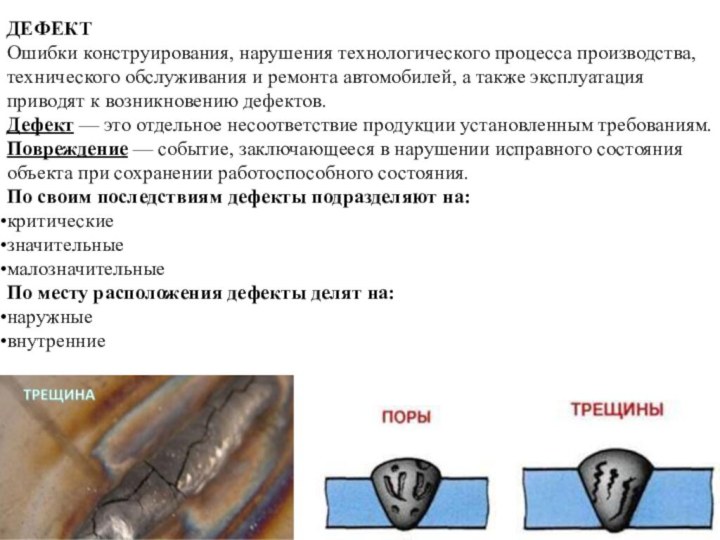

ДЕФЕКТ

Ошибки конструирования, нарушения технологического процесса производства, технического обслуживания

и ремонта автомобилей, а также эксплуатация приводят к возникновению

дефектов.

Дефект — это отдельное несоответствие продукции установленным требованиям.

Повреждение — событие, заключающееся в нарушении исправного состояния объекта при сохранении работоспособного состояния.

По своим последствиям дефекты подразделяют на:

критические

значительные

малозначительные

По месту расположения дефекты делят на:

наружные

внутренние

Слайд 9

По возможности устранения выделяют:

исправимые

неисправимые

Устраняемый дефект технически возможно и

экономически целесообразно исправить. В противном случае это неустраняемый дефект.

По

отражению в нормативной документации выделяют:

явные

скрытые

Скрытый дефект — дефект, для выявления которого в нормативной документации не предусмотрены необходимые правила, методы и средства контроля. В противном случае это явный дефект.

Слайд 10

По причинам возникновения

конструктивные

производственные

эксплуатационные

Конструктивные дефекты— это несоответствие требованиям

технического задания или установленным правилам разработки (модернизации) продукции. Причины

таких дефектов — ошибочный выбор материала изделия, неверное определение размеров деталей, режима термической обработки. Эти дефекты являются следствием несовершенства конструкции и ошибок конструирования. Производственные дефекты — несоответствие требованиям нормативной документации на изготовление, ремонт или поставку продукции. Производственные дефекты возникают в результате нарушения технологического процесса при изготовлении или восстановлении деталей.

Эксплуатационные дефекты — это дефекты, которые возникают в результате изнашивания, усталости, коррозии деталей, а также неправильной эксплуатации. Наиболее часто встречаются следующие эксплуатационные дефекты: изменение размеров и геометрической формы рабочих поверхностей; нарушение требуемой точности взаимного расположения рабочих поверхностей; механические повреждения; коррозионные повреждения; изменение физико-механических свойств материала деталей.

Слайд 11

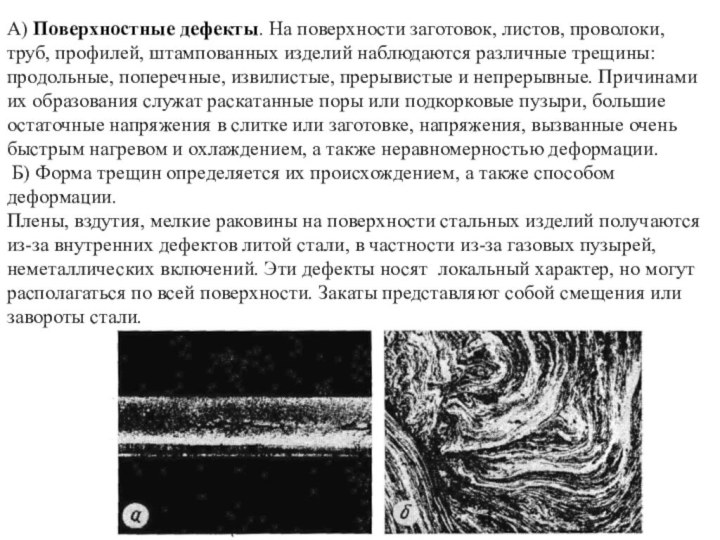

А) Поверхностные дефекты. На поверхности заготовок, листов, проволоки,

труб, профилей, штампованных изделий наблюдаются различные трещины: продольные, поперечные,

извилистые, прерывистые и непрерывные. Причинами их образования служат раскатанные поры или подкорковые пузыри, большие остаточные напряжения в слитке или заготовке, напряжения, вызванные очень быстрым нагревом и охлаждением, а также неравномерностью деформации.

Б) Форма трещин определяется их происхождением, а также способом деформации.

Плены, вздутия, мелкие раковины на поверхности стальных изделий получаются из-за внутренних дефектов литой стали, в частности из-за газовых пузырей, неметаллических включений. Эти дефекты носят локальный характер, но могут располагаться по всей поверхности. Закаты представляют собой смещения или завороты стали.

Слайд 12

В) К поверхностным дефектам стали относятся язвины, формирующиеся при неравномерном

травлении поверхности стали.

Г) А также темные и светлые пятна и полосы. Анализ

темных пятен показал, что вдоль направления деформации раскатана посторонняя фаза, выступающая над поверхностью стали.

Это частицы разрушенной футеровки нагревательных печей, вкатанные при прокатке в сталь. Появление светлых полос на поверхности стали обусловлено вскрытием сотовых пузырей при нагреве слитков перед деформацией и окислением их поверхности.

Слайд 13

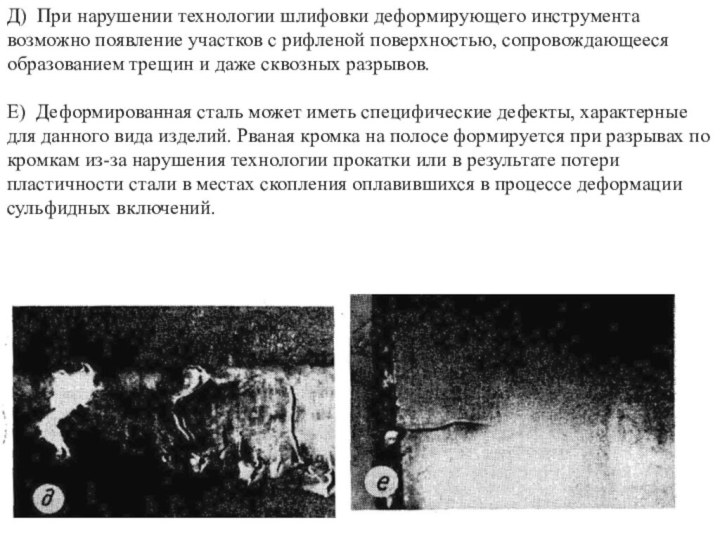

Д) При нарушении технологии шлифовки деформирующего инструмента возможно

появление участков с рифленой поверхностью, сопровождающееся образованием трещин и

даже сквозных разрывов.

Е) Деформированная сталь может иметь специфические дефекты, характерные для данного вида изделий. Рваная кромка на полосе формируется при разрывах по кромкам из-за нарушения технологии прокатки или в результате потери пластичности стали в местах скопления оплавившихся в процессе деформации сульфидных включений.

Слайд 14

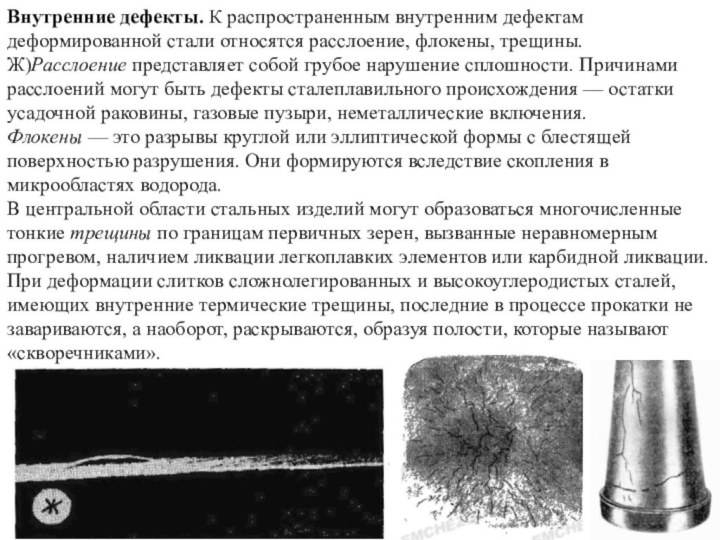

Внутренние дефекты. К распространенным внутренним дефектам деформированной стали относятся

расслоение, флокены, трещины.

Ж)Расслоение представляет собой грубое нарушение сплошности. Причинами расслоений могут

быть дефекты сталеплавильного происхождения — остатки усадочной раковины, газовые пузыри, неметаллические включения.

Флокены — это разрывы круглой или эллиптической формы с блестящей поверхностью разрушения. Они формируются вследствие скопления в микрообластях водорода.

В центральной области стальных изделий могут образоваться многочисленные тонкие трещины по границам первичных зерен, вызванные неравномерным прогревом, наличием ликвации легкоплавких элементов или карбидной ликвации. При деформации слитков сложнолегированных и высокоуглеродистых сталей, имеющих внутренние термические трещины, последние в процессе прокатки не завариваются, а наоборот, раскрываются, образуя полости, которые называют «скворечниками».

Слайд 15

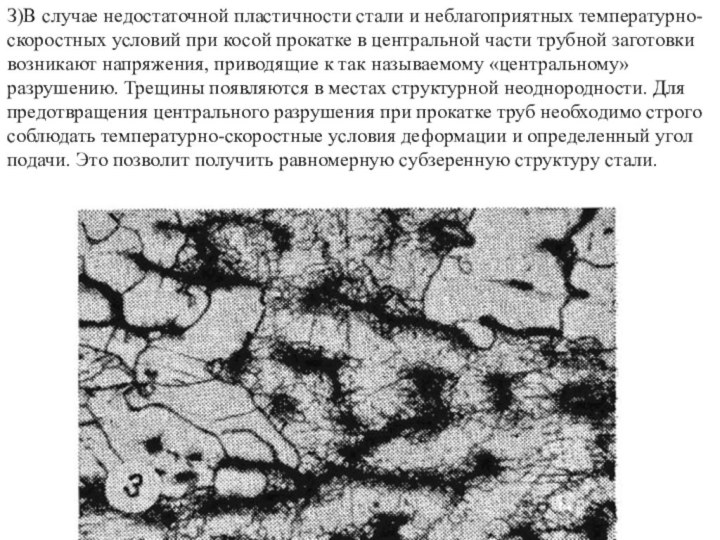

З)В случае недостаточной пластичности стали и неблагоприятных температурно-скоростных

условий при косой прокатке в центральной части трубной заготовки

возникают напряжения, приводящие к так называемому «центральному» разрушению. Трещины появляются в местах структурной неоднородности. Для предотвращения центрального разрушения при прокатке труб необходимо строго соблюдать температурно-скоростные условия деформации и определенный угол подачи. Это позволит получить равномерную субзеренную структуру стали.