- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Организация материальных потоков

Содержание

- 2. 1.Требования логистики к организации материальных потоков в производствеЛогистические принципы:однонаправленности,гибкости, синхронизации,оптимизации,интеграции потоков процессов.

- 3. Содержание требованийОбеспечение ритмичной, согласованной работы всех звеньев

- 4. 2. Обеспечение максимальной непрерывности процессов производстваА) непрерывность

- 5. 4. Обеспечение достаточной гибкости и маневренности в

- 6. Законы организации высокоэффективных, ритмичных производственных процессов.• закон

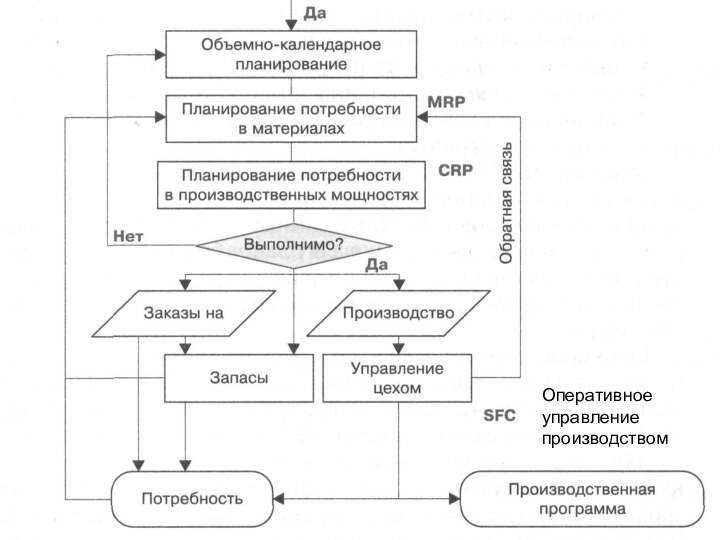

- 7. 2.«Толкающие» и «тянущие» системы управления«Толкающая система»: предметы

- 8. Общая схема функционирования толкающей системы

- 9. Проблемы «толкающих систем»1. При резких изменениях спроса

- 10. «Тянущая система» - детали и полуфабрикаты подаются

- 11. Цели «тянущих систем»1) предотвращать распространение возрастающих колебаний

- 12. Тянущая система управления материальным потоком

- 13. 3. Система MRP: сущность, особенностиКонцепцию RP (планирования

- 14. Схема MRP IВходные параметрыОбработка данныхВыходные параметрыПлан заказовИзменения в плане заказовИсполнительный отчетОтчет об узких местахОтчет о прогнозах

- 15. Дальнейшее усовершенствование системы планирования потребности в материалах

- 16. Интегрированные системы стандарта MRPII позволяют:♦ получать оперативную

- 17. ♦ планировать и контролировать весь цикл производства,

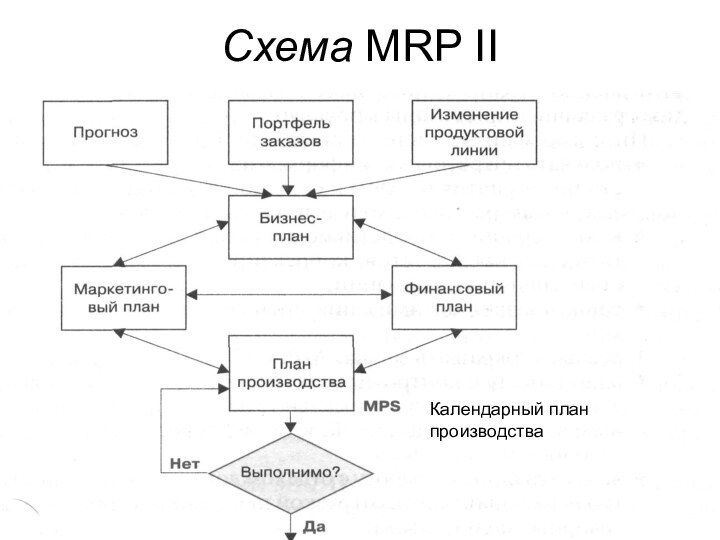

- 18. Схема MRP IIКалендарный план производства

- 19. Оперативное управление производством

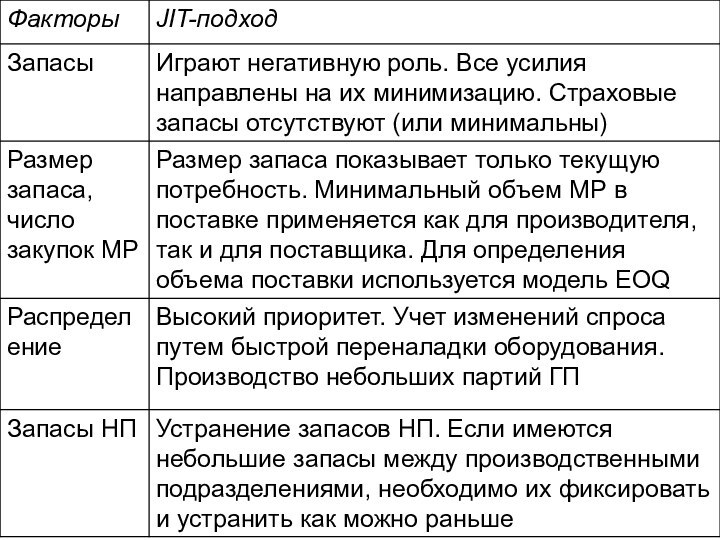

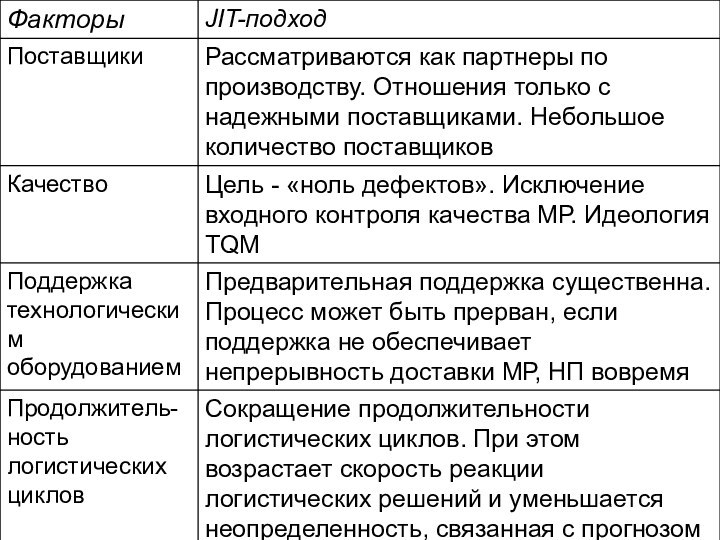

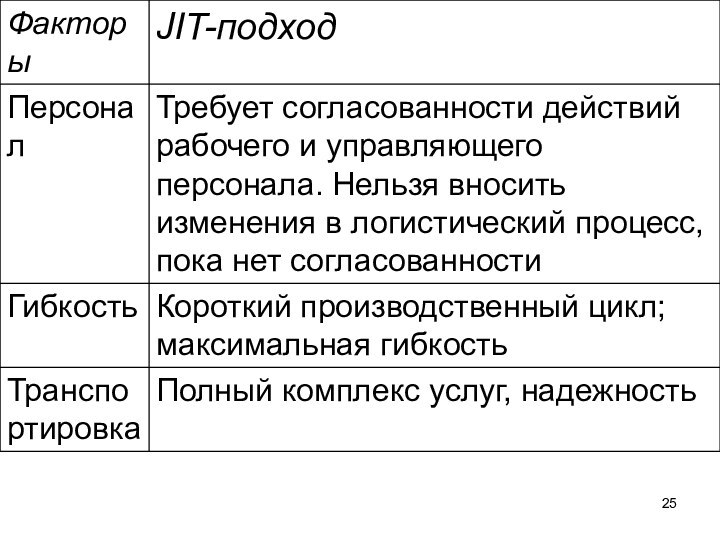

- 20. 4. Система JIT: сущность, особенностиОдной из наиболее

- 21. Преимущества технологий «точно в срок»• Низкий уровень

- 22. • Плавный поток производства с редкими сбоями,

- 25. Скачать презентацию

- 26. Похожие презентации

1.Требования логистики к организации материальных потоков в производствеЛогистические принципы:однонаправленности,гибкости, синхронизации,оптимизации,интеграции потоков процессов.

Слайд 2

1.Требования логистики к организации материальных потоков в производстве

Логистические

принципы:

Слайд 3

Содержание требований

Обеспечение ритмичной, согласованной работы всех звеньев производства

по единому графику и равномерного выпуска продукции

Ритмичная работа —

это гармонизация всех процессов производства (основных, вспомогательных, обслуживающих и управленческих) и эффективное использование располагаемых ресурсов

Слайд 4

2. Обеспечение максимальной непрерывности процессов производства

А) непрерывность движения

предметов труда

Б) непрерывность загрузки рабочих мест.

Проблема: какой непрерывности производственного

процесса отдать предпочтениеПоточное производство – а)

Не поточное производство – б)

3. Обеспечение максимальной надежности плановых расчетов и минимальной трудоемкости плановых работ

Слайд 5 4. Обеспечение достаточной гибкости и маневренности в реализации

цели при возникновении различных отклонений от плана.

5. Обеспечение

непрерывности планового руководства. 6. Обеспечение соответствия системы оперативного управления производством типу и характеру конкретного производства.

Слайд 6

Законы организации высокоэффективных, ритмичных производственных процессов.

• закон упорядоченности

движения предметов труда в производстве;

• закон календарной синхронизации продолжительности

технологических операций;• закон эмерджентности основных и вспомогательных производственных процессов;

• закон резервирования ресурсов в производстве;

• закон ритма производственного цикла выполнения заказа.

Слайд 7

2.«Толкающие» и «тянущие» системы управления

«Толкающая система»: предметы труда,

поступающие на производственный участок, непосредственно этим участком у предыдущего

технологического звена не заказываются.Материальный поток «выталкивается» получателю по команде, поступающей на передающее звено из центральной системы управления производством

ПРИМЕР: MRP

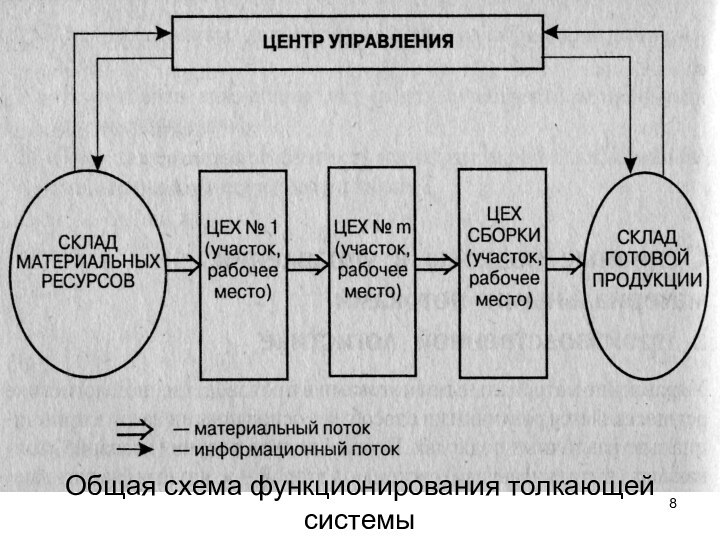

Слайд 9

Проблемы «толкающих систем»

1. При резких изменениях спроса или

задержках в процессе изготовления практически невозможно перепланировать производство для

каждой его стадии – избыток запасов2. Управленческому персоналу трудно детально разобраться во всех ситуациях - создание избыточных страховых запасов.

3. Любые оперативные, срочные изменения размера партий выпускаемых изделий, а также продолжительность производственно-логистических операций вызывают большие осложнения

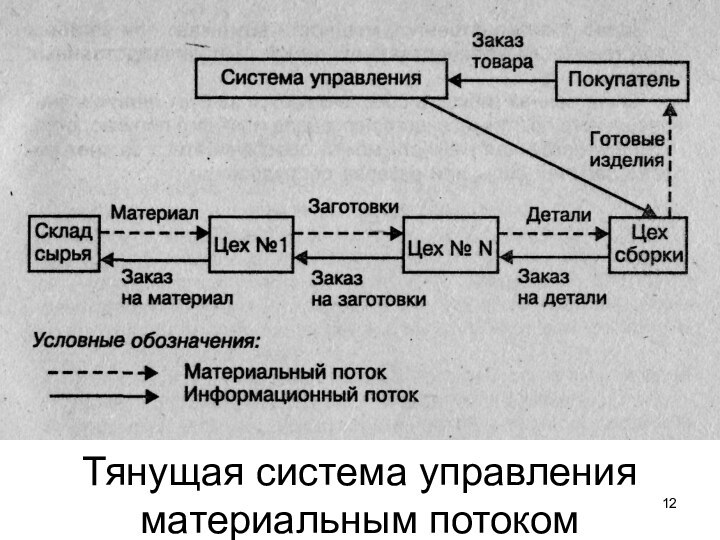

Слайд 10 «Тянущая система» - детали и полуфабрикаты подаются на

последующую технологическую операцию с предыдущей по мере необходимости

Центральная система

управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий.Пример JIT

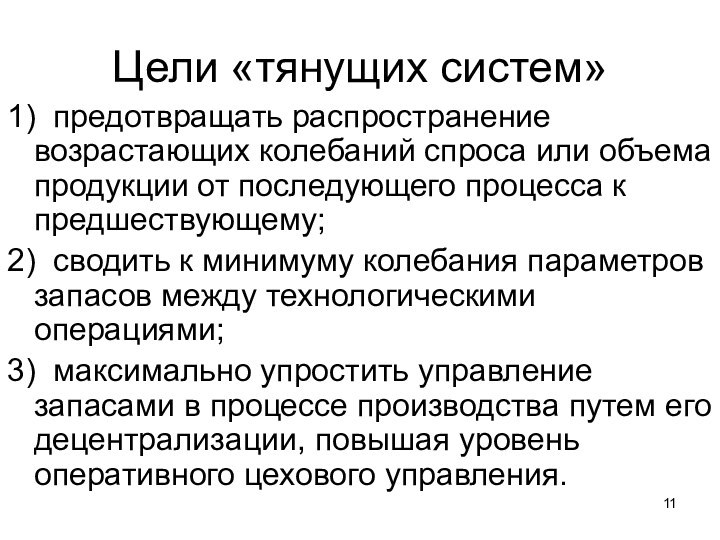

Слайд 11

Цели «тянущих систем»

1) предотвращать распространение возрастающих колебаний спроса

или объема продукции от последующего процесса к предшествующему;

2) сводить

к минимуму колебания параметров запасов между технологическими операциями;3) максимально упростить управление запасами в процессе производства путем его децентрализации, повышая уровень оперативного цехового управления.

Слайд 13

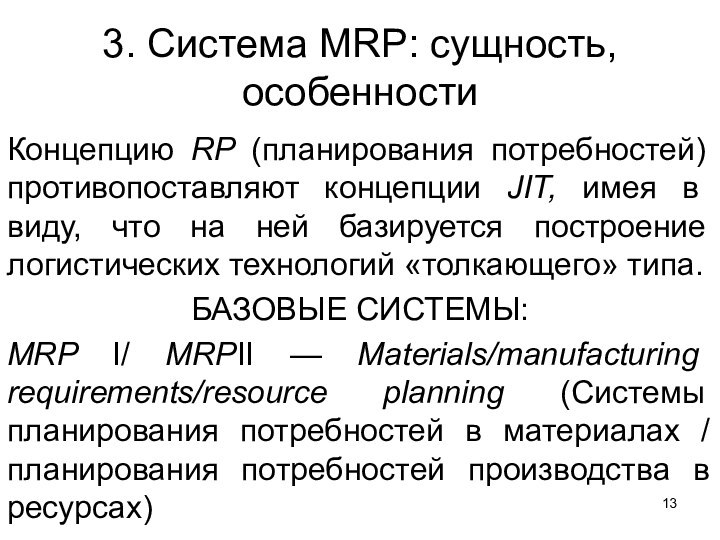

3. Система MRP: сущность, особенности

Концепцию RP (планирования потребностей)

противопоставляют концепции JIT, имея в виду, что на ней

базируется построение логистических технологий «толкающего» типа.БАЗОВЫЕ СИСТЕМЫ:

MRP I/ MRPII — Materials/manufacturing requirements/resource planning (Системы планирования потребностей в материалах / планирования потребностей производства в ресурсах)

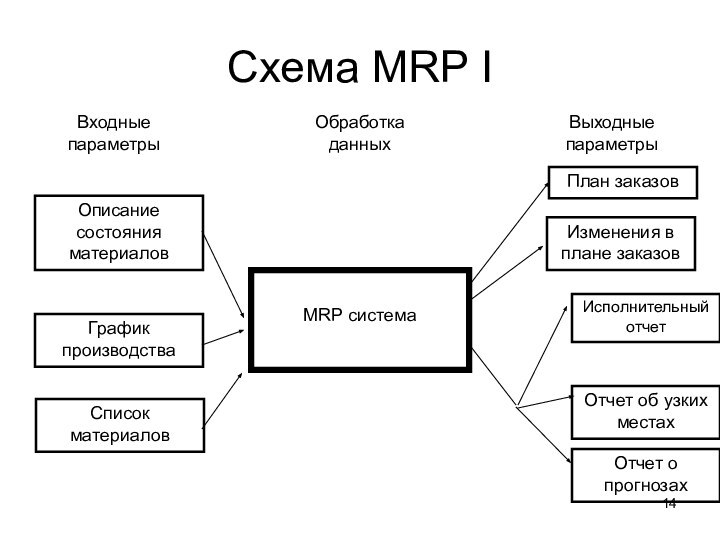

Слайд 14

Схема MRP I

Входные параметры

Обработка данных

Выходные параметры

План заказов

Изменения в

плане заказов

Исполнительный отчет

Отчет об узких местах

Отчет о прогнозах

Слайд 15 Дальнейшее усовершенствование системы планирования потребности в материалах привело

к трансформации системы MRP I с замкнутым циклом в

расширенную модификацию, которую впоследствии назвали MRP IIСистемы MRP II - информационно-управляющие системы для промышленных предприятий, в которых объединены производственное, финансовое планирование и логистические операции.

Слайд 16

Интегрированные системы стандарта MRPII позволяют:

♦ получать оперативную информацию

о текущих результатах деятельности предприятия в целом и с

полной детализацией по отдельным заказам, видам ресурсов, ходу выполнения планов;♦ в долгосрочном, оперативном и детальном режиме планировать деятельность предприятия, корректировать плановые данные на основе оперативной информации;

♦ решать задачи оптимизации производственных и материальных потоков;

♦ реально сокращать запасы МР, НП и ГП на складах;

Слайд 17 ♦ планировать и контролировать весь цикл производства, влиять

на него в целях достижения оптимальной эффективности использования производственных

мощностей, всех видов ресурсов и удовлетворения потребностей заказчиков;♦ автоматизировать работу с отделом договоров, установить полный контроль над платежами, отгрузкой продукции и сроками выполнения договорных обязательств;

♦ отразить финансовую деятельность предприятия в целом;

♦ значительно сократить непроизводственные затраты;

♦ защитить инвестиции в информационные технологии;

♦ поэтапно внедрить систему с учетом инвестиционной политики конкретного предприятия.

Слайд 20

4. Система JIT: сущность, особенности

Одной из наиболее широко

распространенных в мире логистических концепций/технологий является концепция Just-in-time —

JIT (точно в срок)В широком смысле — это подход для достижения успеха, основанный на последовательном устранении потерь (под потерями понимаются любые действия, не добавляющие стоимости к продукту).

В узком смысле — это доставка материалов в необходимое время в нужное место

Слайд 21

Преимущества технологий «точно в срок»

• Низкий уровень запасов

МР, НП, ГП.

• Сокращение производственных площадей.

• Повышение качества изделий,

снижение брака и переделок.• Сокращение сроков производства.

• Повышение гибкости при изменении ассортимента изделий.

• Высокая производительность и эффективность использования оборудования.

Слайд 22 • Плавный поток производства с редкими сбоями, причинами

которых являлись бы проблемы качества; более короткие сроки подготовки

производственного процесса; рабочие с многопрофильной квалификацией, которые могут помочь или заменить друг друга.• Участие рабочих в решении производственных проблем.

• Хорошие отношения с поставщиками.

• Меньше непроизводственных работ, например, складирования и перемещения материалов.