- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Методология управления качеством бизнес-процессов. (Тема 3)

Содержание

- 2. ТЕМА 3. МЕТОДОЛОГИЯ УПРАВЛЕНИЯ КАЧЕСТВОМ БИЗНЕС-ПРОЦЕССОВ3.1. Системы концепции совершенствования бизнес-процессов3.2. Инструменты управления качеством бизнес-процессов

- 3. 3.1. Системы концепции совершенствования бизнес-процессовВ рыночных условиях

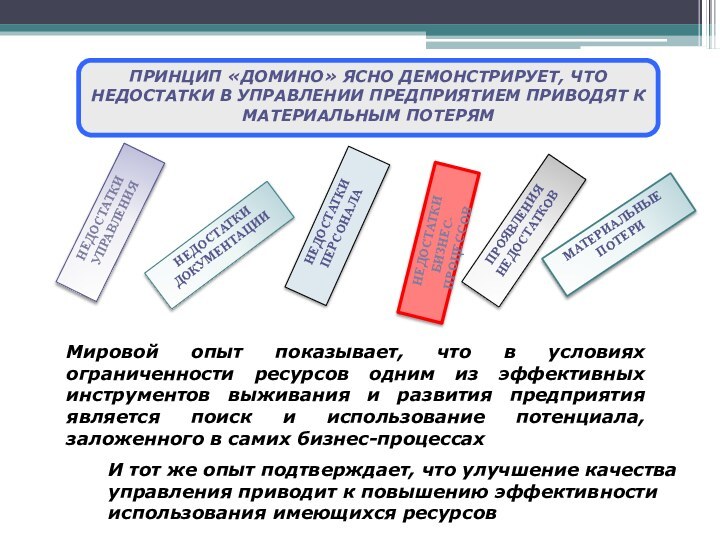

- 4. ПРИНЦИП «ДОМИНО» ЯСНО ДЕМОНСТРИРУЕТ, ЧТО НЕДОСТАТКИ В

- 5. За последнее десятилетие качество стало императивом конкурентоспособности для всех видов бизнеса.

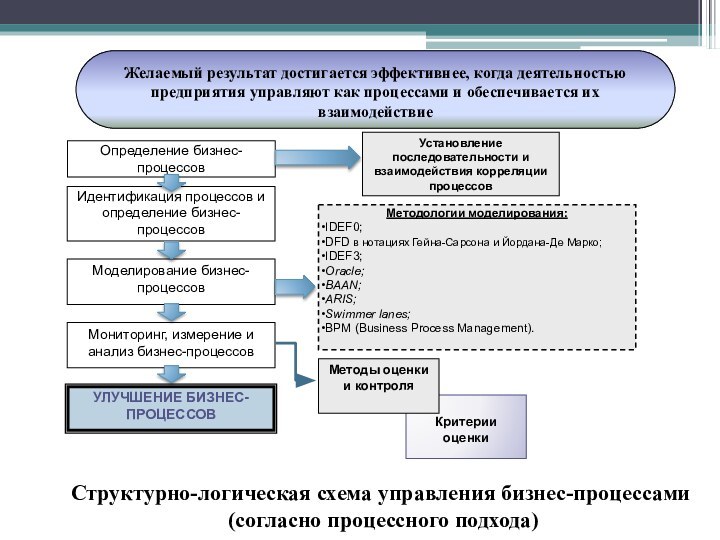

- 6. Критерииоценки Структурно-логическая схема управления бизнес-процессами (согласно процессного

- 7. Рыночные условия хозяйствования требуют постоянного совершенствования деятельности

- 8. Концепция показывает направление,

- 9. цикл SDCA (стандартизирует - делай - проверяй

- 10. «Бережливое производство» единственный набор чрезвычайно эффективно подобранных инструментов, который может применяться к производственному процессу.

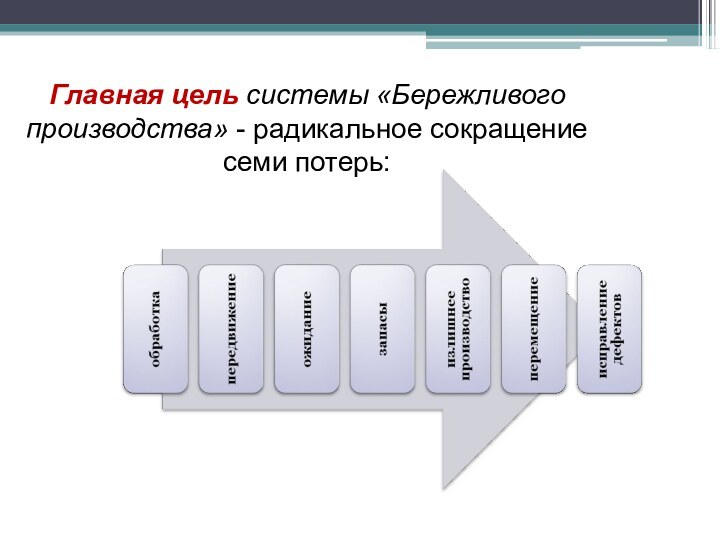

- 11. «БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО»Альтернативные названия

- 12. Главная цель системы «Бережливого производства» - радикальное сокращение семи потерь:

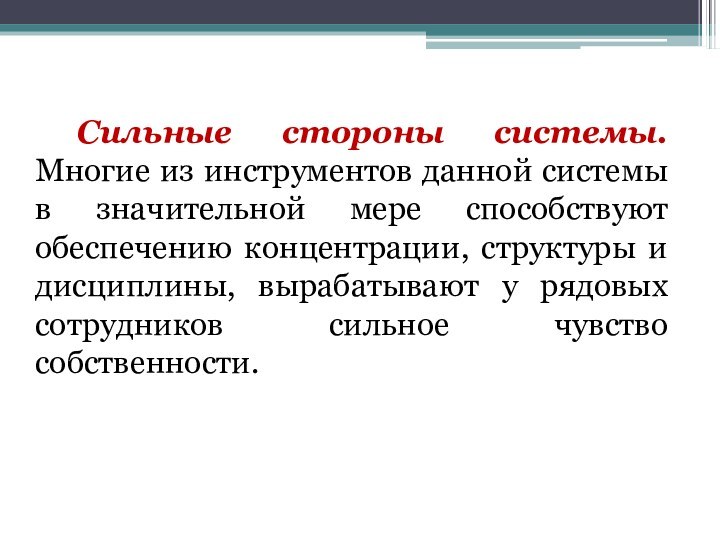

- 13. Сильные стороны системы. Многие из инструментов данной

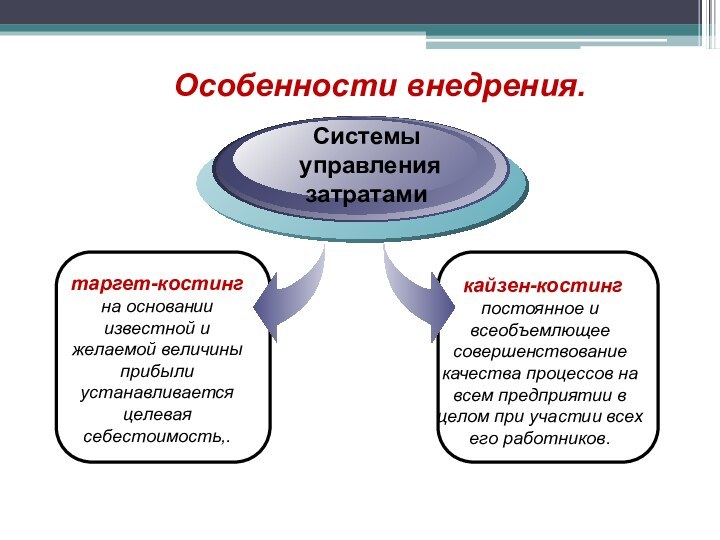

- 14. таргет-костингна основании известной и желаемой величины прибыли

- 15. Система «Канбан»Главной задачей этой системы является предотвращение

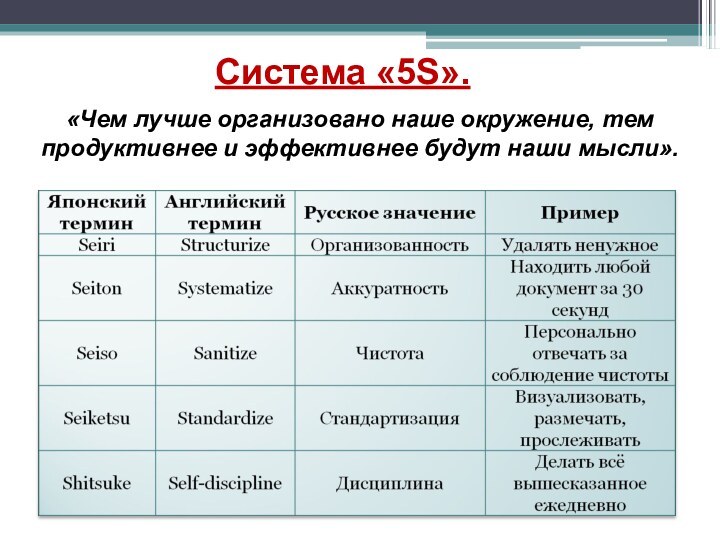

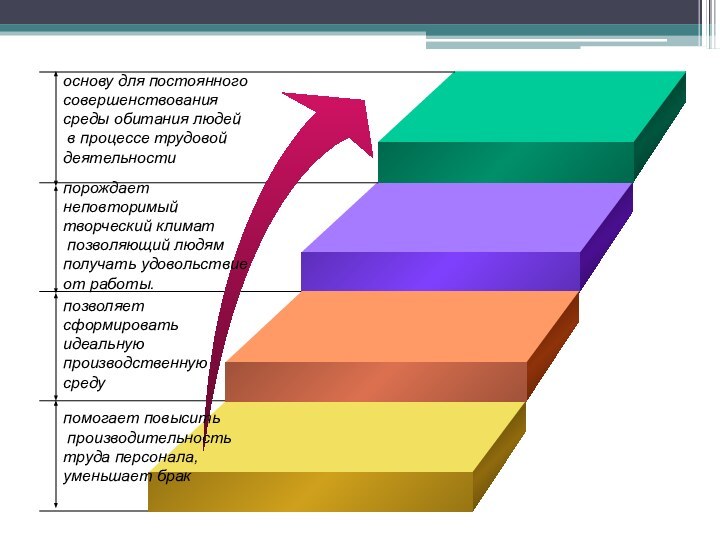

- 16. Система «5S». «Чем лучше организовано наше окружение, тем продуктивнее и эффективнее будут наши мысли».

- 18. Система TPM (Total Productive Maintenance) Предполагает систематическое

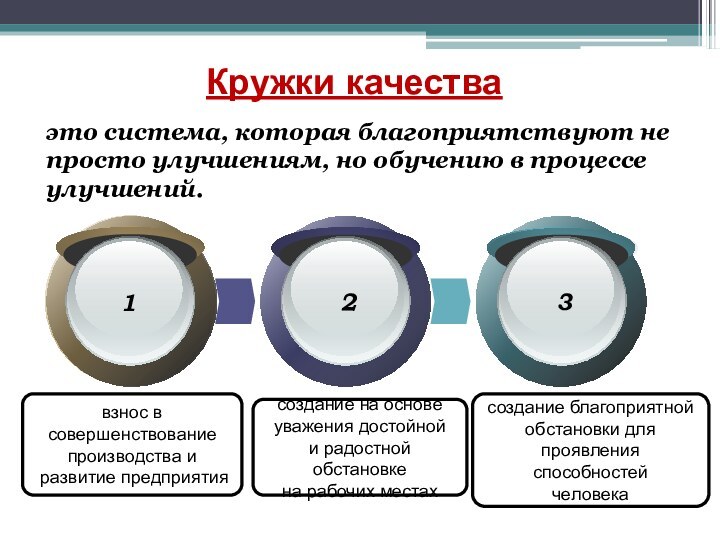

- 19. Кружки качестваэто система, которая благоприятствуют не просто

- 20. Особенности использования.

- 21. Цикл PDCA (Plan-Do-Check-Act: планируй - делай - проверяй - воздействуй) Альтернативные названия

- 22. Согласно данной системе непрерывность улучшения качества

- 23. Часто цикл PDCA изображают в виде

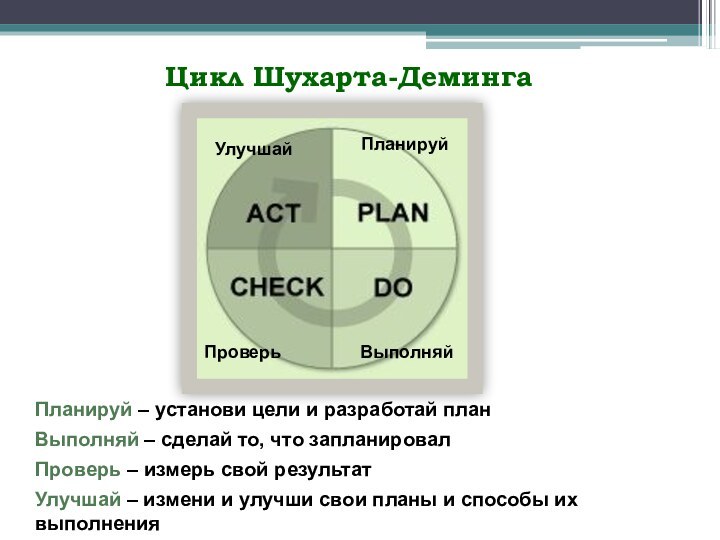

- 24. Планируй – установи цели и разработай планВыполняй

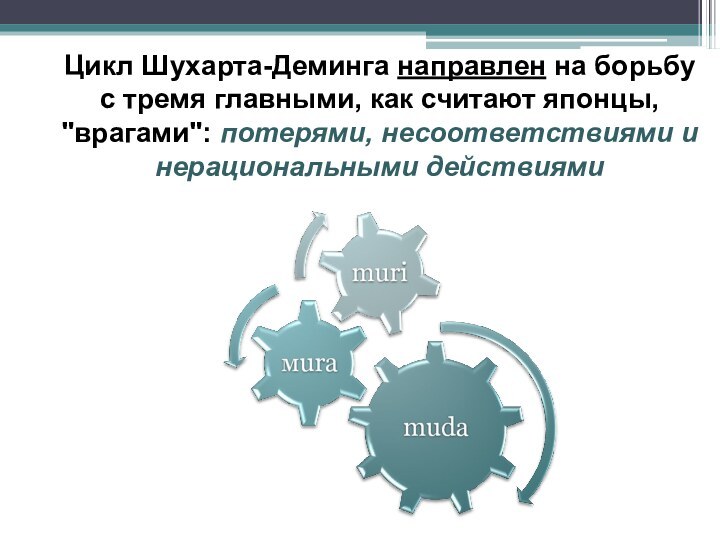

- 25. Цикл Шухарта-Деминга направлен на борьбу с тремя

- 26. позволят посмотреть на бизнес-процесс и его элементы критически и нащупать пути возможного улучшения.

- 27. Система «Шесть сигм»это система основана на определении

- 28. "Шесть сигм" (Six Sigma) - это систематизированная

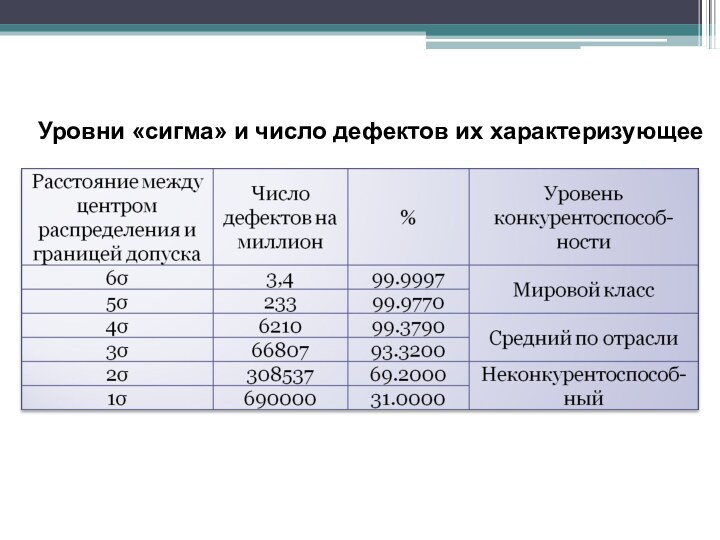

- 29. Уровни «сигма» и число дефектов их характеризующее

- 30. Получение дополнительной прибыли в результате определения и устранения конкретных дефектов и причин их появления.Ожидаемый результат

- 31. На Западе «Шесть сигм» применяется почти во

- 32. «Метод 8D» Главные преимущества:

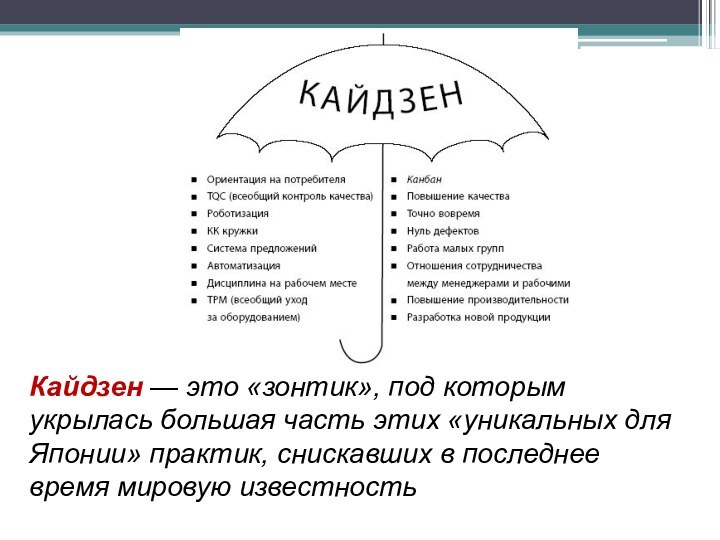

- 33. Кайдзен — это «зонтик», под которым укрылась

- 34. Сущность системы «Кайдзен» очень проста: совершенствование. совершенствования,

- 35. методы высокого уровня сложностиметоды специальныеметоды общего назначения

- 36. ГистограммаЭто графический метод представления данных , сгруппированных

- 37. РасслаиваниеЭтот метод основанный только на достоверных данных

- 38. Контрольные картыКонтрольные карты графически отражают динамику процесса

- 39. АВС-анализАВС - анализ - способ оптимального управленияУниверсален

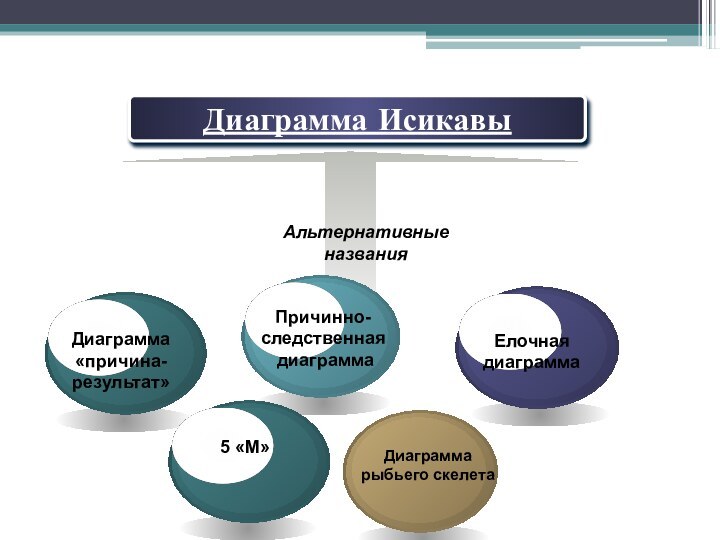

- 40. Диаграмма ИсикавыАльтернативные названия

- 41. Один из наиболее элегантных и широко используемых инструментальных методов контроля качества.ТИПЫ ДИАГРАММЫ «ПРИЧИНА-РЕЗУЛЬТАТ»

- 44. При решении производственных задач рекомендуется выделять следующие первопричины:Иногда добавляют измерительную систему (Measurement System)

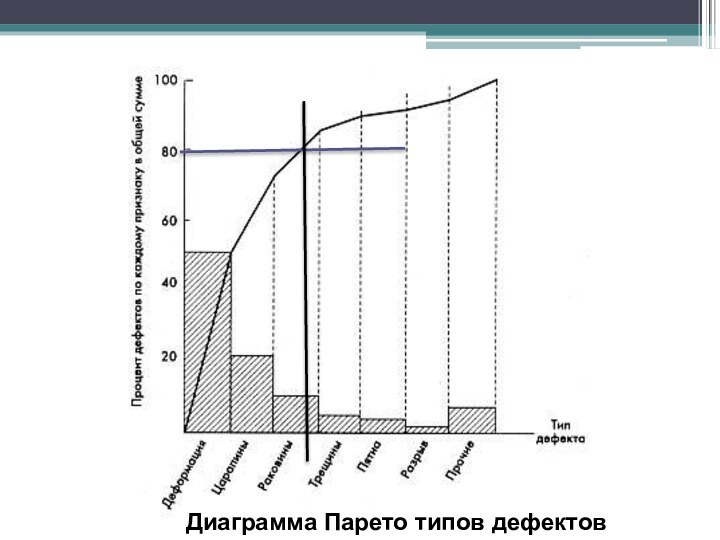

- 45. Диаграмма Парето способ исследования и организации данныхНа

- 46. Диаграмма Парето позволяет распределить усилия для разрешения

- 47. Диаграмма Парето по результатам деятельности. Предназначена для

- 48. Результаты регистрации данных по типам дефектов для построения диаграммы Парето

- 49. Диаграмма Парето типов дефектов

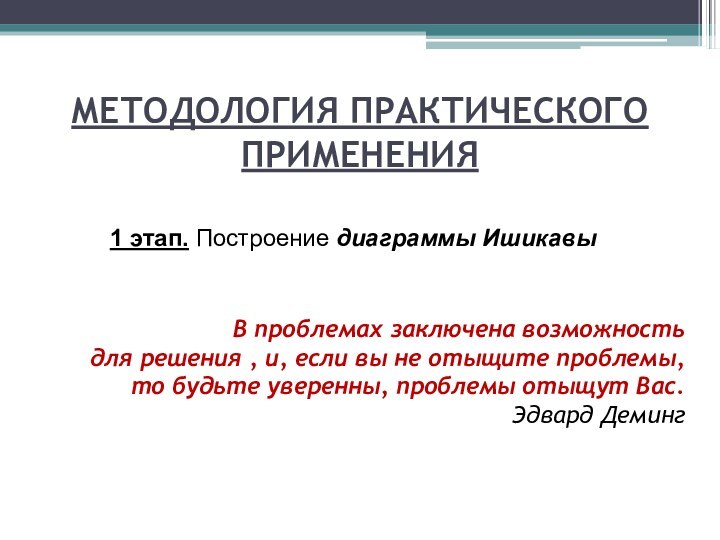

- 50. МЕТОДОЛОГИЯ ПРАКТИЧЕСКОГО ПРИМЕНЕНИЯ В проблемах заключена возможность

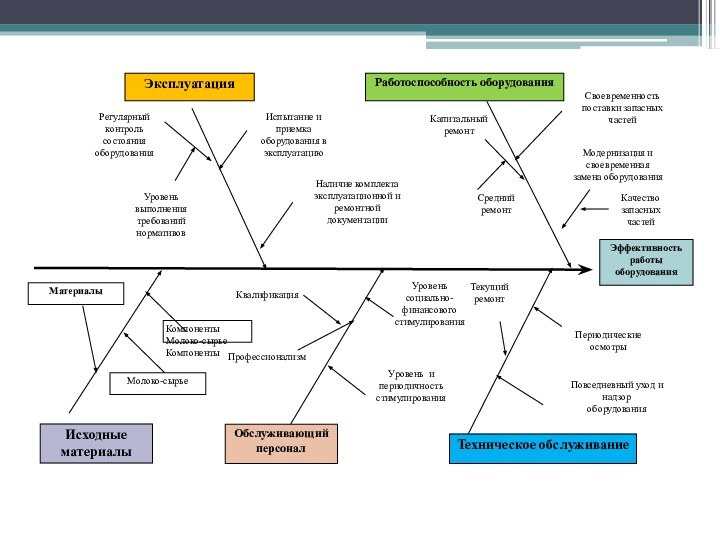

- 51. Материально-технический потенциалДиграмма Ишикавы по повышению эффективности экономического потенциала предприятия

- 52. 2 этап. Определение системы показателей, в полной

- 53. 4 этап. Определение бала по каждому фактору по следующей шкале:

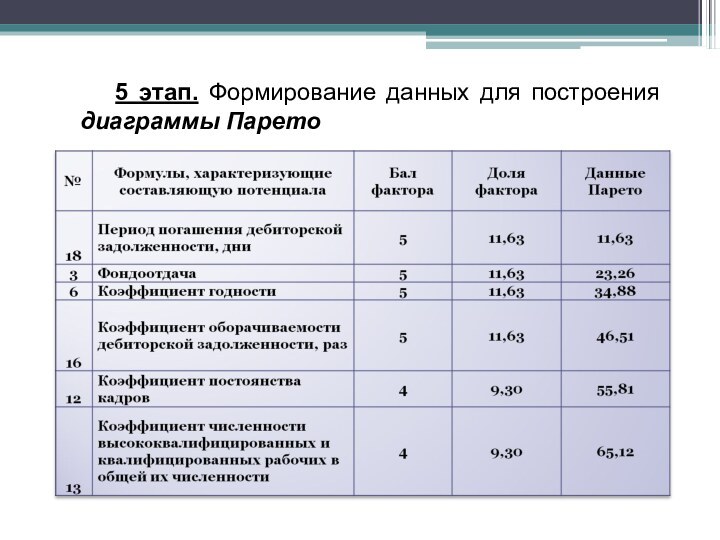

- 54. 5 этап. Формирование данных для построения диаграммы Парето

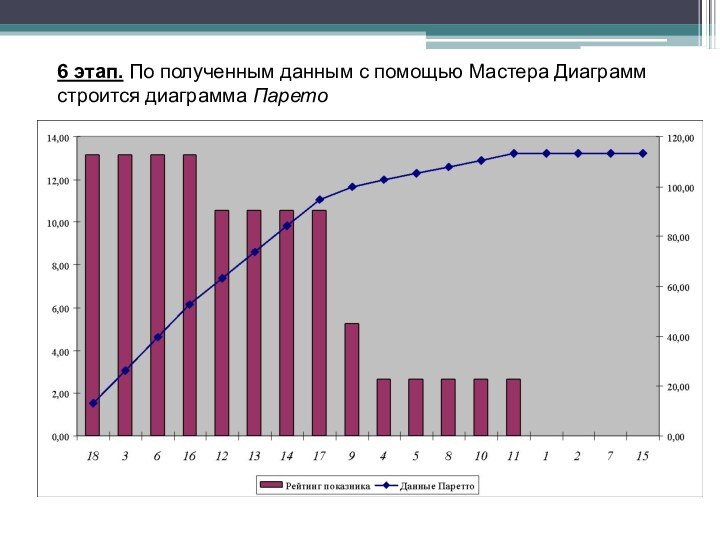

- 55. 6 этап. По полученным данным с помощью Мастера Диаграмм строится диаграмма Парето

- 56. 7 этап. Проводится горизонтальная прямая, соответствующая 80%

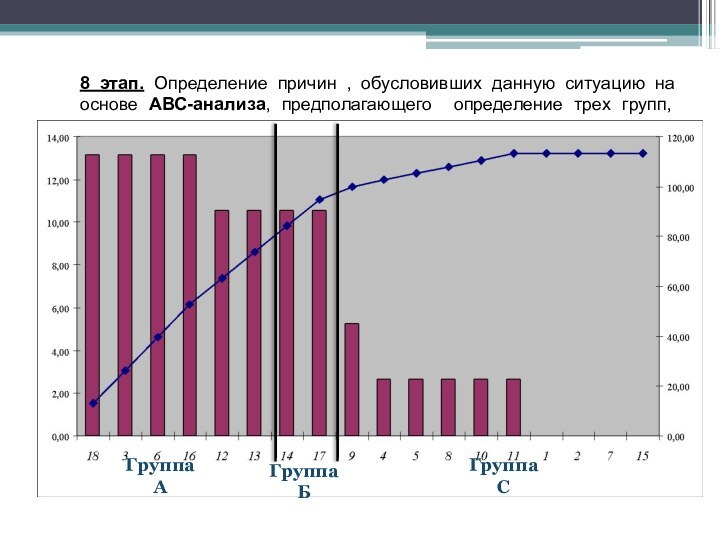

- 57. 8 этап. Определение причин , обусловивших данную

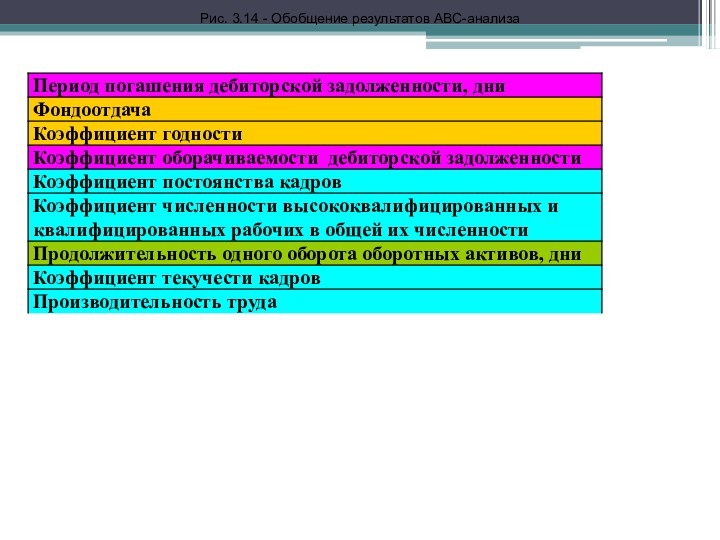

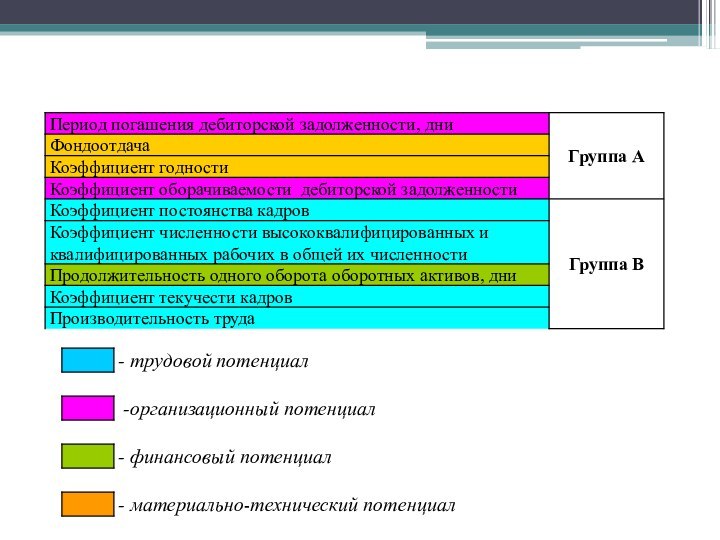

- 58. Рис. 3.14 - Обобщение результатов АВС-анализа

- 59. Обобщение результатов АВС-анализа

- 60. Скачать презентацию

- 61. Похожие презентации

Слайд 2

ТЕМА 3. МЕТОДОЛОГИЯ УПРАВЛЕНИЯ КАЧЕСТВОМ БИЗНЕС-ПРОЦЕССОВ

3.1. Системы концепции

совершенствования бизнес-процессов

Слайд 3

3.1. Системы концепции совершенствования бизнес-процессов

В рыночных условиях хозяйствования,

когда на первый план выносятся требования потребителя, основными факторами

обеспечения результативности и конкурентоспособности являются улучшение качества продукции, предоставленных услуг и установление приемлемых для потребителя цен на них.«Как добиться результатов и стать конкурентоспособными?».

Слайд 4 ПРИНЦИП «ДОМИНО» ЯСНО ДЕМОНСТРИРУЕТ, ЧТО НЕДОСТАТКИ В УПРАВЛЕНИИ

ПРЕДПРИЯТИЕМ ПРИВОДЯТ К МАТЕРИАЛЬНЫМ ПОТЕРЯМ

НЕДОСТАТКИ

УПРАВЛЕНИЯ

НЕДОСТАТКИ

ДОКУМЕНТАЦИИ

НЕДОСТАТКИ ПЕРСОНАЛА

НЕДОСТАТКИ БИЗНЕС-ПРОЦЕССОВ

ПРОЯВЛЕНИЯ НЕДОСТАТКОВ

МАТЕРИАЛЬНЫЕ ПОТЕРИ

Мировой опыт показывает, что в условиях ограниченности ресурсов одним из эффективных инструментов выживания и развития предприятия является поиск и использование потенциала, заложенного в самих бизнес-процессах

И тот же опыт подтверждает, что улучшение качества управления приводит к повышению эффективности использования имеющихся ресурсов

Слайд 5 За последнее десятилетие качество стало императивом конкурентоспособности для

всех видов бизнеса.

Слайд 6

Критерии

оценки

Структурно-логическая схема управления бизнес-процессами

(согласно процессного подхода)

Желаемый

результат достигается эффективнее, когда деятельностью предприятия управляют как процессами

и обеспечивается их взаимодействиеОпределение бизнес-процессов

Идентификация процессов и определение бизнес-процессов

Моделирование бизнес-процессов

Мониторинг, измерение и анализ бизнес-процессов

УЛУЧШЕНИЕ БИЗНЕС-ПРОЦЕССОВ

Установление последовательности и взаимодействия корреляции процессов

Методологии моделирования:

IDEF0;

DFD в нотациях Гейна-Сарсона и Йордана-Де Марко;

IDEF3;

Oracle;

BAAN;

ARIS;

Swimmer lanes;

BPM (Business Process Management).

Методы оценки и контроля

Слайд 7 Рыночные условия хозяйствования требуют постоянного совершенствования деятельности предприятия

в целом и его отдельных бизнес-процессов, в частности правильного

формулирования концепции своей деятельности.Конце́пция (от лат. conceptio — понимание, система) — определённый способ трактовки процесса, направление, в котором должно двигаться предприятие.

Слайд 8 Концепция показывает направление, в

котором должна двигаться предприятие.

Инструментарий любой концепции следует рассматривать как

совокупность определенных систем, методов, способов, принципов.

Слайд 9

цикл SDCA (стандартизирует - делай - проверяй -

воздействуй)

«Канбан»

(точно по времени)

«5S»

«Lean Production» (Бережливое производство)

«TРM»

(всеобщая эксплуатация

оборудования)«Кружки контроля качества»

цикл PDCA (планируй - делай - проверяй - воздействуй)

8 D

«Шесть сигм»

другие

СИСТЕМЫ

Слайд 10

«Бережливое производство»

единственный набор чрезвычайно эффективно

подобранных инструментов,

который может

применяться к производственному процессу.

Слайд 13 Сильные стороны системы. Многие из инструментов данной системы

в значительной мере способствуют обеспечению концентрации, структуры и дисциплины,

вырабатывают у рядовых сотрудников сильное чувство собственности.

Слайд 14

таргет-костинг

на основании известной и желаемой величины прибыли устанавливается

целевая себестоимость,.

Системы

управления

затратами

кайзен-костинг

постоянное и всеобъемлющее совершенствование

качества процессов на всем предприятии в целом при участии всех его работников. Особенности внедрения.

Слайд 15

Система «Канбан»

Главной задачей этой системы является предотвращение перепроизводства

и производство только необходимой продукции в необходимом количестве и

в нужное время.

Слайд 16

Система «5S».

«Чем лучше организовано наше окружение, тем

продуктивнее и эффективнее будут наши мысли».

Слайд 18

Система TPM (Total Productive Maintenance)

Предполагает систематическое вовлечение

всего персонала в непрерывное совершенствование профилактики, обслуживания и ремонта

оборудования, направлена на командную работу.Благодаря этому в конечном итоге себестоимость продукции и услуг снижается.

Слайд 19

Кружки качества

это система, которая благоприятствуют не просто улучшениям,

но обучению в процессе улучшений.

взнос в

совершенствование

производства

иразвитие предприятия

создание на основе

уважения достойной

и радостной обстановке

на рабочих местах

создание благоприятной

обстановки для

проявления способностей

человека

1

2

3

Слайд 21

Цикл PDCA

(Plan-Do-Check-Act:

планируй - делай - проверяй

- воздействуй)

Альтернативные названия

Слайд 22 Согласно данной системе непрерывность улучшения качества –

это постоянный процесс совершенствования оборудования, материалов, инструментов, использования человеческих

ресурсов и производственных технологий.Слайд 23 Часто цикл PDCA изображают в виде человека,

который толкает колесо непрерывного развития вверх по наклонной поверхности.

Круг символизирует непрерывную природу совершенствования.

Слайд 24

Планируй – установи цели и разработай план

Выполняй –

сделай то, что запланировал

Проверь – измерь свой результат

Улучшай –

измени и улучши свои планы и способы их выполненияЦикл Шухарта-Деминга

Слайд 25 Цикл Шухарта-Деминга направлен на борьбу с тремя главными,

как считают японцы, "врагами": потерями, несоответствиями и нерациональными действиями

Слайд 26 позволят посмотреть на бизнес-процесс и его элементы критически

и нащупать пути возможного улучшения.

Слайд 27

Система «Шесть сигм»

это система основана на определении и

устранении дефектов бизнес-процессов, главным требованием которой является удовлетворенность потребителя,

поэтому при определении дефектов рассматриваются в первую очередь наиболее значимые для потребителей параметры.Слайд 28 "Шесть сигм" (Six Sigma) - это систематизированная совокупность

инструментов, позволяющих:

ВЫЯВЛЯТЬ

ПОТЕНЦИАЛЬНЫЕ

ДЕФЕКТЫ

1

2

3

ОПРЕДЕЛЯТЬ

ПРИЧИНЫ ИХ

ПОЯВЛЕНИЯ

ВЫРАБАТЫВАТЬ

ДЕЙСТВИЯ

ПО

УСТРАНЕНИЮЭТИХ ПРИЧИН

Слайд 30 Получение дополнительной прибыли в результате определения и устранения

конкретных дефектов и причин их появления.

Ожидаемый результат

Слайд 31

На Западе «Шесть сигм» применяется почти во всех

областях – в производстве и в сфере услуг, в

медицине и в образовании, и даже в оборонной сфере.Слайд 33 Кайдзен — это «зонтик», под которым укрылась большая

часть этих «уникальных для Японии» практик, снискавших в последнее

время мировую известностьСлайд 34 Сущность системы «Кайдзен» очень проста: совершенствование. совершенствования, в

котором участвуют все — и менеджеры, и рабочие.

Философия

«Кайдзен» предполагает, что наш образ жизни, будь то работа, общественная или семейная жизнь, заслуживает постоянного улучшения. Более того, это непрерывный процесс совершенствования, в котором участвуют все — и менеджеры, и рабочие.

Слайд 35

методы высокого

уровня сложности

методы специальные

методы общего назначения

Категории

статистических методов

В Японии их называют "семь простых методов анализа"

3.2.

Статистические методы управлениякачеством бизнес-процессов

Слайд 36

Гистограмма

Это графический метод представления данных , сгруппированных на

частоте попадания в определенный интервал.

Является эффективным инструментов обработки

данных и предназначен для текущего контроля качества в процессе производства, анализа работы отдельных исполнителей и агрегатов .

Слайд 37

Расслаивание

Этот метод основанный только на достоверных данных применяется

для получения корректной информации, выявления причинно - следственных связей.

Слайд 38

Контрольные карты

Контрольные карты графически отражают динамику процесса ,

т.е. изменение показателей во времени.

С помощью этого метода

можно оперативно проследить начало изменения параметров по какому либо показателю качества для того чтобы проводить предупредительные меры и не допускать брака готовой продукции (негативных последствий).

Слайд 39

АВС-анализ

АВС - анализ - способ оптимального управления

Универсален и

может применяться при решении проблем распределения усилий в любой

отрасли промышленности и сферы деятельности .Слайд 41 Один из наиболее элегантных и широко используемых инструментальных

методов контроля качества.

ТИПЫ ДИАГРАММЫ «ПРИЧИНА-РЕЗУЛЬТАТ»

Слайд 44

При решении производственных задач рекомендуется

выделять следующие первопричины:

Иногда

добавляют измерительную систему (Measurement System)

Слайд 45

Диаграмма Парето

способ исследования и организации данных

На основе

анализа строится диаграмма Парето, позволяющая выделить “жизненно важное меньшинство”

по сравнению с “незначительно важным большинством”.В результате анализа был сформулирован так называемый “принцип Парето” или принцип соотношения “20-80”, т.е. 20% всех причин отвечают за 80% последствий.

Слайд 46 Диаграмма Парето позволяет распределить усилия для разрешения возникающих

проблем и установить основные факторы, учет которых позволит повысить

качество отдельных бизнес-процессов и деятельности предприятия в целом.

Слайд 47

Диаграмма Парето по результатам деятельности. Предназначена для выявления

главной проблемы и отражает нежелательные результаты деятельности

Виды

Диаграмма Парето

по причинам. Отражает причины проблем, возникающих в ходе производства, и используется для выявления главной из них

Слайд 50

МЕТОДОЛОГИЯ ПРАКТИЧЕСКОГО ПРИМЕНЕНИЯ

В проблемах заключена возможность

для

решения , и, если вы не отыщите проблемы,

то

будьте уверенны, проблемы отыщут Вас.Эдвард Деминг

1 этап. Построение диаграммы Ишикавы

Слайд 51

Материально-технический потенциал

Диграмма Ишикавы по повышению эффективности

экономического потенциала

предприятия

Слайд 52 2 этап. Определение системы показателей, в полной мере

характеризующих основные причины проблемы.

3 этап. Расчет показателей и оценка

динамики (темпов их изменений).Слайд 56 7 этап. Проводится горизонтальная прямая, соответствующая 80% вкладов

факторов до пересечения с графиком Парето и, соответственно на

пересечении, вертикальная. Слева от точки пересечения размещены факторы, обеспечивающие 80% результата.Слайд 57 8 этап. Определение причин , обусловивших данную ситуацию

на основе АВС-анализа, предполагающего определение трех групп, имеющих три

уровня важности:Группа

А

Группа Б

Группа

С