Слайд 2

Запасы, виды запасов

Запасы (inventories) — это активы:

предназначенные для продажи в

ходе обычного вида деятельности;

используемые в процессе производства с целью

таких продаж;

в форме материалов и ресурсов, предназначенные для потребления в производственном процессе или в ходе предоставления услуг.

Слайд 3

Запасы, виды запасов

В российском бухгалтерском учете к запасам

относят:

сырьё, материалы и другие аналогичные ценности;

животных на выращивании и

откорме;

затраты в незавершённом производстве;

готовую продукцию и товары для перепродажи;

товары отгруженные;

расходы будущих периодов;

прочие запасы и затраты.

Слайд 4

Вопросы управления запасами

Как учитывать запасы?

Когда размещать заказ на

закупку запасов?

Какой должна быть величина заказа?

Как часто отслеживать состояние

запасов?

Слайд 5

Рис. 1.1. Кругооборот оборотных средств предприятия

I

II

III

Слайд 6

Маркетинг

Прогноз спроса

Финансовый

Менеджер

Потребность в

финансировании

Производство

Корректировка

графиков

производства

Планирование потребности

в запасах

Слайд 8

Проблемы, вызванные избыточными запасами?

Проблемы, вызванные недостаточным уровнем запасов?

Слайд 9

Какие расходы, связанные с запасами, несет фирма?

Вынужденные издержки:

Складирование

Страхование

и налоги

Потери вследствие хищений, порчи, устаревания

Издержки упущенных возможностей на

инвестированные средства

Транспортировка

Издержки масштабов производства (возникают, когда компания имеет недостаточный объем запасов):

Издержки по поддержанию необходимых запасов (потеря репутации)

Издержки по пополнению запасов

Суммы издержек могут достигать от 20 до 40% годовой стоимости производственных запасов

Слайд 10

1. Учет запасов

Методы учета запасов:

Метод индивидуальной оценки.

(? – когда используют?)

Метод FIFO.

Метод LIFO.

Метод

средневзвешенной.

Какой метод выгоднее при инфляции?

Как влияет выбор метода на финансовые результаты компании?

Какой метод можно использовать для уменьшения налога на прибыль?

Слайд 11

2. Методы определения потребности в запасах

1) метод

АВС;

2) определение оптимальной партии заказа;

3) поддержание оптимального уровня запаса;

4)

нормирование;

5) оценка потребности для запасов с зависимым спросом

Методы предполагают:

• учет текущего уровня запаса на складах;

• определение размера гарантийного (страхового) запаса;

• расчет оптимального размера партии закупки сырья и материалов;

• определение интервала времени между заказами.

Слайд 12

2.1. Метод АВС

Основная идея – разделить все запасы

на три (или более) категории.

Сравнительно малая по количеству группа

запасов может представлять собой значительную долю запасов по стоимости

Соответственно дорогие запасы должны тщательно контролироваться, а их количество должно находиться на минимальном уровне

Слайд 13

Метод АВС

Доля в количестве запасов

(А = 20%, В

= 30%, С = 50%)

А — наиболее ценные виды

ресурсов;

В — менее важные для предприятия товарно-материальные запасы;

С — широкий ассортимент остальных малоценных видов товарно-материальных запасов

Слайд 14

Факторы распределения запасов по группам

Годовой объем использования (потребления)

в стоимостном выражении.

Цена единицы

Дефицитность

Длительность производственного цикла

Требования к хранению

(специальные требования к температурному режиму, влажности и т. п.).

Риск воровства.

Срок хранения.

Издержки вследствие отсутствия номенклатурной позиции на складе в требуемый момент времени.

Слайд 15

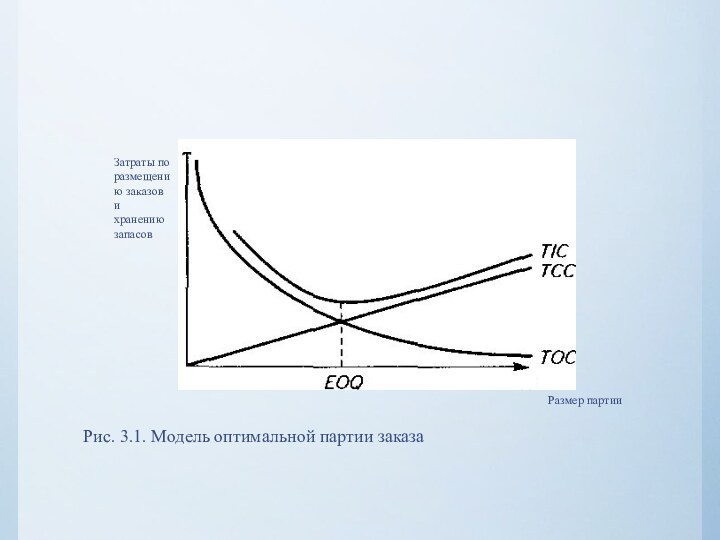

2.2. Модель оптимальной партии заказа (Уилсона)

ЕОQ (Есопотiс Оrdering

Quantitу), известная по имени автора — модель Уилсона.

Затраты по

размещению заказов и хранению запасов

Размер партии заказа

Слайд 16

Предположения модели:

Годовая потребность в запасах может быть точно

спрогнозирована

Объемы реализации равномерно распределены в течение года

Не происходит задержек

в получении заказов

Не учитывается стоимость покупки запасов

Слайд 17

Средний запас:

S – годовая потребность в сырье (ед.)

N

– количество заказываемых партий в год

А – средний запас

(ед.):

Объем запасов

Время

Средний объем запасов

Слайд 18

Затраты по хранению (Total Carrying Costs, TCC)

TCC =

C*P*A

С – годовые затраты по хранению в процентах (от

стоимости запасов);

А – средний запас (ед.);

P – цена единицы запасов ($).

Затраты по размещению и выполнению заказа (Total Ordering Costs, TOC):

TOC = F*N

N – количество заказываемых партий в год;

F – затраты на размещение и приемку 1 заказа;

Общие затраты по поддержанию запасов (Total Inventory Costs, TIC):

TIC = TCC + TOC

Слайд 19

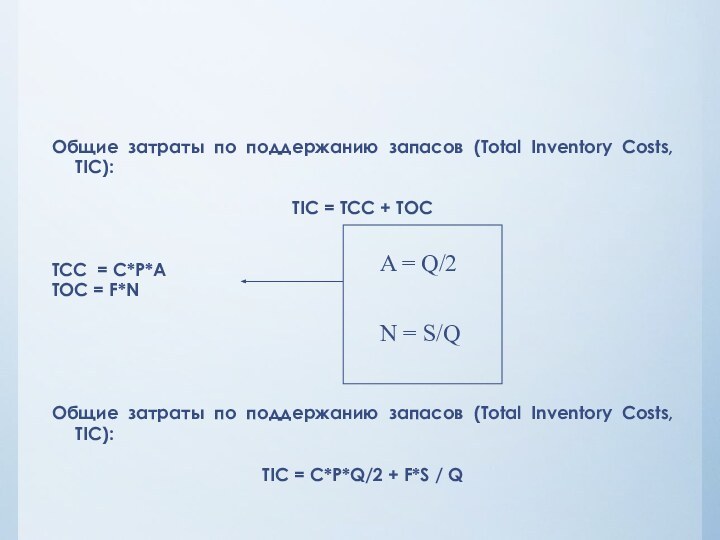

Общие затраты по поддержанию запасов (Total Inventory Costs,

TIC):

TIC = TCC + TOC

TCC = C*P*A

TOC = F*N

Общие затраты по поддержанию запасов (Total Inventory Costs, TIC):

TIC = C*P*Q/2 + F*S / Q

N = S/Q

Слайд 20

Рис. 3.1. Модель оптимальной партии заказа

Затраты по размещению

заказов и хранению запасов

Размер партии

Слайд 21

А – средний запас

S – общая годовая потребность

в сырье

N – количество партий в год

А – средний

запас (в ед.)

Р – покупная цена единицы запаса

С – годовые затраты по хранению запасов, выраженные в процентах

F – постоянные затраты на размещение и выполнение одного заказа

Слайд 23

Модель оптимальной партии заказа. Пример

P (цена единицы товара)

= $ 4.92

C (затраты на хранение) = 25% от

стоимости запасов

S (Годовой объем реализации) – 26000 ед.

F (Постоянные затраты на выполнение одного заказа) = $ 1000

Найти:

EOQ

TCC, TOC, TIC,

N, A

Графики

Слайд 24

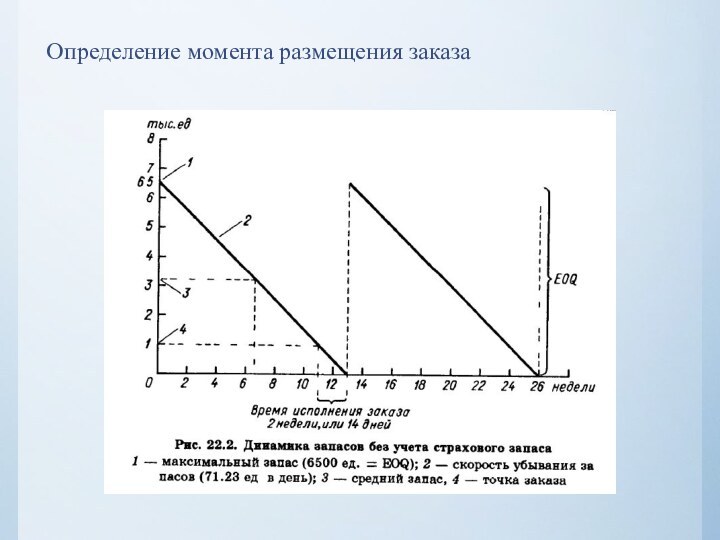

Определение момента размещения заказа

Слайд 25

Предположения модели:

Годовая потребность в запасах может быть точно

спрогнозирована

Объемы реализации равномерно распределены в течение года

Не происходит задержек

в получении заказов

Не учитывается стоимость покупки запасов

Слайд 26

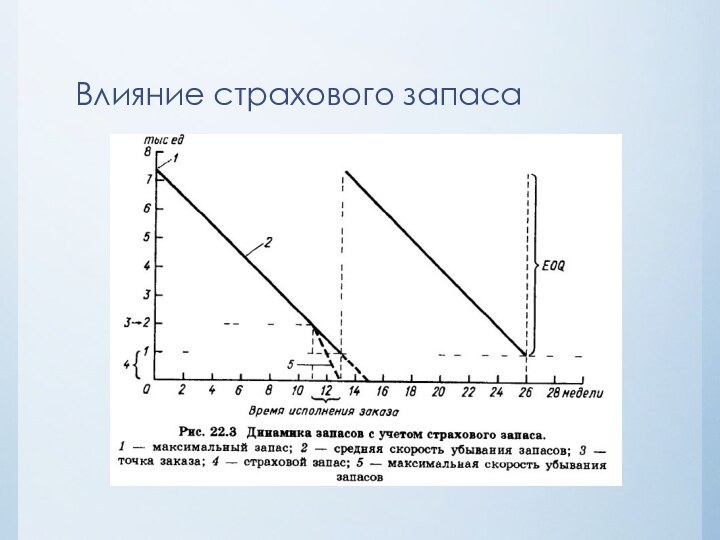

Страховой запас (на случай увеличения объема реализации)

Страховой запас

определяется на основе вероятностных оценок будущих объемов реализации

Обычно предполагается,

что нехватка товара в одном периоде не приведет к снижению спроса в следующих периодах

Страховой запас может быть увеличен, если:

Увеличивается неопределенность прогнозируемого спроса

Растут затраты, связанные со снижением объема реализации и числа клиентов

Растет время поставки новой партии

Модель оптимальной партии заказа – расширение границ модели – страховой запас

Слайд 28

Модель оптимальной партии заказа – расширение границ модели

–партионные скидки

Партионные скидки (quantity discount)

Скидки, которые предоставляются поставщиком за

большой объем заказа

Выбор:

Экономия на цене покупки

Экономия на затратах по хранению

Слайд 29

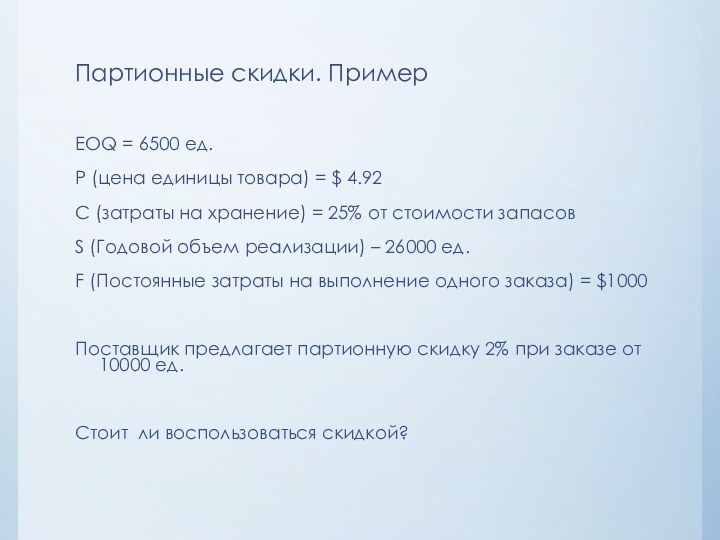

Партионные скидки. Пример

EOQ = 6500 ед.

P (цена единицы

товара) = $ 4.92

C (затраты на хранение) = 25%

от стоимости запасов

S (Годовой объем реализации) – 26000 ед.

F (Постоянные затраты на выполнение одного заказа) = $1000

Поставщик предлагает партионную скидку 2% при заказе от 10000 ед.

Стоит ли воспользоваться скидкой?

Слайд 30

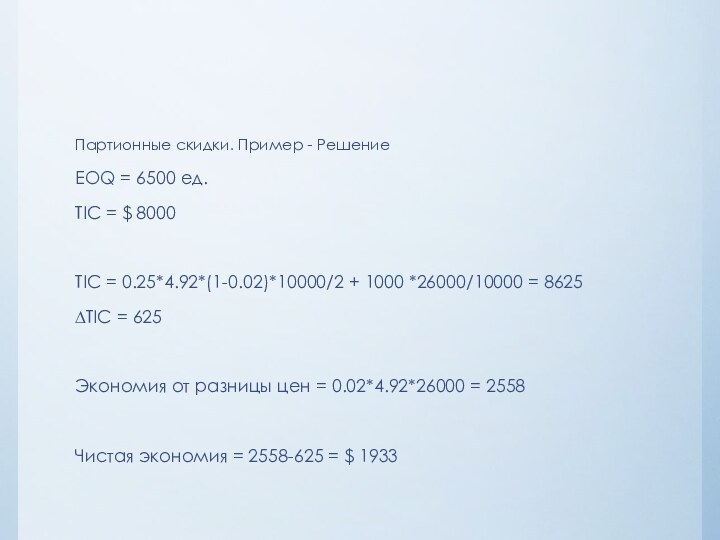

Партионные скидки. Пример - Решение

EOQ = 6500 ед.

TIC

= $ 8000

TIC = 0.25*4.92*(1-0.02)*10000/2 + 1000 *26000/10000 =

8625

∆TIC = 625

Экономия от разницы цен = 0.02*4.92*26000 = 2558

Чистая экономия = 2558-625 = $ 1933

Слайд 31

2.3. Метод поддержания оптимального уровня запаса

1,2,3

Поддержание оптимального уровня

запасов при фиксированном периоде инвентаризации

1, 2, 3 — размер

заказа, ед.;

J — уровень запасов на анализируемый момент, ед.;

N — число суток;

n — число единиц хранения вида запасов

Слайд 32

Предпосылки

Превышение максимального уровня ведет к крайне высоким издержкам

Известен

максимальный уровень расходования запасов

Фиксированный период инвентаризации

Период доставки прогнозируем

qo = М -

J, если L < R,

qo = 2(М - J), если L > R,

М – максимальный уровень запасов

В – резервный запас, единиц хранения;

Sd – средний ожидаемый расход в сутки;

L — время доставки заказа, суток;

R – длительность интервала между проверками, суток

qo — заказанное количество.

Слайд 34

Метод поддержания оптимального уровня запаса. Пример

Предположим, проверка наличия

запчастей производится ежемесячно (R = 1 мес.), резервный запас

(В) составляет 100 ед., средний ожидаемый расход (Sd) - 300 ед. в месяц, время доставки запчастей после заказа - 2 недели (L = 0,5 мес.).

Если на дату инвентаризации наличие запчастей составляет 200 ед.

Найдите максимальный уровень запасов и объем заказа

Слайд 35

Метод пополнения запасов с учетом порогового уровня

Размер заказа

в зафиксированные моменты определяется по формуле:

qo = М –

J + St ,

St – ожидаемое потребление до следующего планового заказа.

В момент достижения порогового уровня расчет производится по формуле

qo = М – В + Sd,

Sd – ожидаемое потребление до момента поставки.

Метод красной линии в бункере

2.3. Метод поддержания оптимального уровня запаса - модификации

Слайд 36

Модификации метода :

Система «минимум-максимум» (Ss-система)

затраты на

учет запасов и издержки на оформление заказа высоки и

соизмеримы с потерями дефицита запасов

Заказ только при условии, что запасы оказались равными или меньше установленного минимального уровня.

Слайд 37

2.4. Метод нормирование

Нормирование – определение частных норм

запасов в относительных величинах

Нормировании товарно-материальных запасов предполагает несколько

этапов:

• оптимизация движения материалопотоков на всех стадиях производства;

• мониторинг уровней запасов;

• расчет и обоснование норм на основании экспертных данных и данных управленческого учета;

• согласование и утверждение нормативов;

• разработка механизма стимулирования персонала за соблюдение утвержденных нормативов;

• корректировка нормативов в случае изменения ситуации.

Слайд 38

Норматив по производственным запасам

НПЗ = РПЗ × tПЗ

РПЗ – среднедневной

расход производственных запасов, в руб.

tПЗ – норма нахождения производственных запасов

на складе, в днях.

tПЗ = tтек + tтр + tстр + tтех, где

tтек – норма текущего запаса

tтр – норма транспортного запаса

tстр – норма страхового запаса

tтех – норма технологического запаса

Слайд 39

Норматив по производственным запасам

Текущий запас – это запас сырья,

материалов, полуфабрикатов, комплектующих изделий, топлива, величина которого определяется между

двумя поставками от величины партии поставки до нуля. Считается, что нормой текущего запаса является половина периода поставки (Тпост):

tтек = 1/2 Тпост

Транспортный запас формируется в тех случаях, когда существует разрыв между моментом оплаты получаемых грузов и моментом их получения.

Страховой запас формируется на тот случай, когда период поставки может превысить плановую, согласованную в договоре величину. Страховой запас рекомендуется устанавливать в пределах 50% от текущего запаса:

tстр = 1/2 tтек (10)

Технологический запас формируется в тех случаях, когда приобретаемое сырье требует по технологии производства подготовки к выдаче в дальнейшую обработку

Слайд 40

Метод нормирование. Пример

Поставка сырья осуществляется с периодичностью 8

дней, транспортный запас составляет 2 дня, технологический запас –

4 дня. Среднедневной расход сырья составляет 25 000 рублей.

Определить норму нахождения сырья на складе и норматив по производственным запасам.

Слайд 41

Огп = Vр * d / Д

Огп – потребность в оборотном капитале по

готовой продукции

Vр – объем продаж в плановом периоде;

d — количество дней хранения на складе;

Д — количество дней в плановом периоде.

Определение потребности в оборотном капитале, авансируемом в запасы готовой продукции

Слайд 42

ОКнп = С / Д * dk1

С —

затраты на производство;

Д — длительность планового периода;

d—

длительность производственного никла;

k1— коэффициент нарастания затрат.

k1 = (С0 + 0,5 С1) / С

С0 — единовременные затраты в начале периода;

С1 — все последующие затраты.

k1 = [1з (d-1)]+[2з(d-2)]+... /Cd

d — длительность производственного цикла;

1з, 2з, ... — затраты соответственно в 1-й, 2-й и т.д. день;

С — общая величина затрат.

Определение потребности в оборотном капитале для авансирования в незавершенное производство

Слайд 43

2.5. Управление запасами с зависимым спросом

Запасы с зависимым

спросом – потребность в одном изделии выступает непосредственным следствием

потребности в другом изделии, обычно изделии более высокого уровня, частью которого оно является.

Планирование потребности в материалах

Поставка точно в срок (поставка в момент сборки)

Слайд 44

Изменение потребности в оборотном капитале

Изменение скорости оборота

Изменение продаж

Абсолютное

изменение = WC_1 – WC_0

Относительное изменение = Sd1 (

T1 – T0)