- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Концепция J I T и производственная система KANBAN: цели, задачи принципы построения и практика применения компаниями

Содержание

- 2. JUST IN TIMEJust in Time (Точно в

- 3. ЦЕЛИ JUST IN TIME Для

- 4. В настоящее время система оперативного управления JIT

- 5. Практические примеры «точно в срок»В наши дни

- 6. Производственная система KANBANЯвляется составной частью этой системы

- 7. Цель системы канбан — производить только необходимую

- 8. Практика применения«Тойота» применяет информационную систему «Канбан», которая

- 9. Скачать презентацию

- 10. Похожие презентации

JUST IN TIMEJust in Time (Точно в срок) или JIT – это концепция управления производством которая направлена на снижение количества запасов. В соответствии с этой концепцией необходимые комплектующие и материалы поступают в нужном количестве в нужное

Слайд 3

ЦЕЛИ JUST IN TIME

Для любой

организации, стремящейся конкурировать на рынке, важным преимуществом является предоставление

потребителю необходимого и качественного товара по более низкой цене в кратчайшие сроки. Just in Time дает возможность этого добиться за счет постановки и достижения ряда целей:Ноль дефектов – эта цель направлена на сокращение числа дефектов в производстве. В ходе производства не должно возникать ни одного, даже незначительного дефекта.

Нулевое время установки заготовок - время на установку должно быть минимальным. Сокращение времени установки приводит к сокращению цикла производства и сокращению запасов в производстве.

Нулевые запасы – запасы, включая те, которые находятся в процессе обработки, монтажа и сборки, должны стремиться к нулю.

Ноль лишних операций – в системе JIT это означает, что из процесса производства должны быть исключены все действия, которые не добавляют ценности продукту.

Нулевое время ожидания – время ожидания должно стремиться к нулю. В таком случае повышается точность планирования производства и согласованность работы.

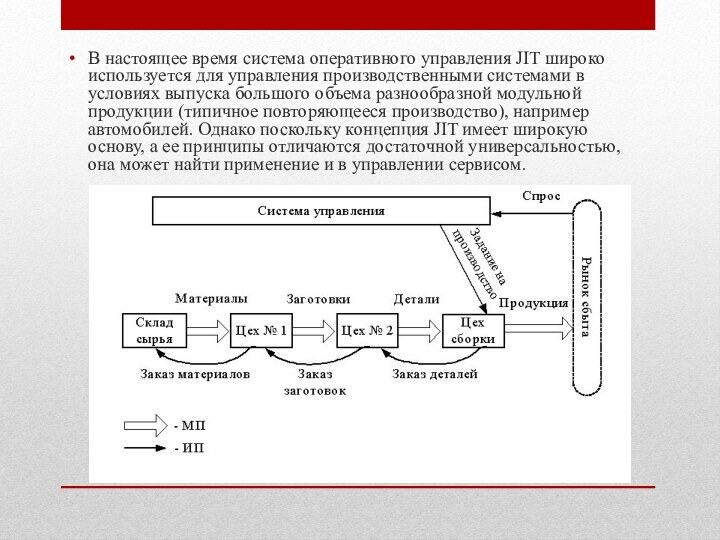

Слайд 4 В настоящее время система оперативного управления JIT широко

используется для управления производственными системами в условиях выпуска большого

объема разнообразной модульной продукции (типичное повторяющееся производство), например автомобилей. Однако поскольку концепция JIT имеет широкую основу, а ее принципы отличаются достаточной универсальностью, она может найти применение и в управлении сервисом.

Слайд 5

Практические примеры «точно в срок»

В наши дни система

точно-в-срок набирает обороты на предприятиях России: много крупных компаний

уже пытается внедрить у себя JIT (КамАЗ, АВТОВАЗ, «Уралсвязьинформ»). Например, на Ульяновском автозаводе внедрение данной системы позволило добиться такого результата как экономия времени на 20%. Заволжский моторный завод также перестроил свое производство в соответствии с концепцией JIT. ОАО «Северсталь» начало осуществлять поставки металлопроката на ООО «Катерпиллар Тосно» по принципу just-in-time. Также в России поставки по системе JIT совершает компания Мастер-СНАБ, ведущий поставщик промышленного оборудования и лидер в области комплексного снабжения на рынках Твери, Тверской и Московской областей.

Слайд 6

Производственная система KANBAN

Является составной частью этой системы производства

«точно-во-время» (Just-in-Time-Production, JIT), которая предполагает синхронную поставку необходимого в

производстве материала: поступление непосредственно в производство на рабочее место к необходимому времени, в необходимом количестве, с предписанным качеством и в соответствующей потреблению упаковке. В качестве средства передачи информации используются бирки, карточки, тара, электронное сообщение карточки (по-японски «канбан»), которые перемещаются между потребителями и производителями по принципу супермаркета.Слайд 7 Цель системы канбан — производить только необходимую продукцию

в требуемом количестве и в нужное время.

В системе канбан

принцип «больше, еще больше», как и выпуск продукции только по той причине, что ее есть из чего выпускать, ведет к возникновению самых громадных потерь, то есть перепроизводству. В системе канбан рабочие производят продукцию только тогда, когда получат сигнал. Канбан — это сигнальная система, и требование об изготовлении продукции поступает от предшествующего процесса начиная с заказа потребителя.

Слайд 8

Практика применения

«Тойота» применяет информационную систему «Канбан», которая управляет

выпуском требуемой продукции в нужном количестве и в необходимое

время на каждом этапе производства, как на собственных заводах, так и на фирмах-поставщиках.На предприятии «Аком» (г.Жигулевск, Самарская область) использовали систему «Канбан» для управления производством комплектующих для аккумуляторов. Первоначально была предпринята работа по оптимизации движения материальных потоков по цеху, разработаны стандарты и рассчитаны объемы для промежуточного склада. Планировалось снизить объем склада временного хранения в 3 раза, за счет посменного получения комплектующих. В конечном итоге — полностью исключить промежуточное складирование за счет получения необходимых комплектующих напрямую со склада. Первая задача сейчас решена. Кроме снижения запасов, упорядочено движение заказов в производстве, очередью которых стало легко управлять. Теперь в стадии внедрения решение задачи снижения промежуточных запасов до нуля.